Способ производства хлопьев из зерновых и установка для его осуществления - RU2014786C1

Код документа: RU2014786C1

Чертежи

Описание

Изобретение касается способа и устройства для производства хлопьев из зерновых.

Традиционная технология производства хлопьев экструзией включает следующие этапы [1].

Смесь муки из зерновых и других ингредиентов вводится в варочный экструдер. Под совместным действием температуры и давления смесь становится термопластичной. Затем смесь экструдируют через плоское щелевидное отверстие формующей головки экструдера, где тесто подвергается расширению, вызываемому внезапным падением давления и последующим испарением воды. Ротационным ножом тесто разрезается на сферические частицы размеров мелких горошин. На этой стадии частицы содержат около 16% влаги. Полученный в виде пористой ленты экструдат транспортируют к режущему устройству, которое нарезает его в хлопья.

Хлопья затем могут быть по желанию спрыснуты подходящим раствором (приправы, сахар, соль, масло, вода и т. д.) и обжарены с уменьшением влажности их в печи, например, газовой или электрической, в которой температура уменьшается по ходу движения. Остаточное содержание влаги составляет от 1 до 3%.

Недостатком известного способа является то, что хлопья имеют слишком плотную структуру и шероховатую поверхность, а выходящая из формующей головки пористая лента экструдата имеет высокую влажность и усложняет дальнейшую обработку.

Целью изобретения является получение хлопьев с рыхлой структурой, соответственно низкой плотностью и гладкой поверхностью. В заявленном способе и устройстве становится целью также сократить время обжаривания хлопьев.

Это достигается тем, что в способе производства хлопьев из зерновых, включающем приготовление смеси из рецептурных компонентов, обработку смеси в варочном экструдере, формование через плоское щелевидное отверстие формующей головки с получением экструдата в виде пористой ленты, транспортирование экструдата к режущему устройству, резку и обжаривание со снижением влажности, полученную пористую ленту экструдата с влажностью 5-10% в процессе транспортирования вытягивают для уменьшения ее плотности до 75-200 г/л.

Формование смеси можно осуществлять через плоское, щелевидное отверстие шириной 10-100 мм и высотой 0, 25-0,75 мм, а в процессе транспортирования пористую ленту экструдата предпочтительно вытягивать до уменьшения ее плотности до 80-160 г/л.

Вытягивание пористой ленты экструдата целесообразно осуществлять за счет превышения скорости ее транспортирования, например 10-25 м/мин, к режущему устройству над скоростью ее формования, например 15-18 м/мин, в 1,2-2,0 раза.

Вытягивание пористой ленты экструдата можно проводить с помощью режущего устройства или путем транспортирования через пару вращающихся и создающих тяговое усилие вальцов.

Влажность хлопьев при обжаривании снижают до 1-4%.

Установка для производства хлопьев из зерновых, включающая варочный экструдер с формующей головкой, имеющей по меньшей мере одно плоское щелевидное отверстие для получения экструдата в виде пористой ленты, режущее устройство и устройство для обжаривания, снабжена устройством для вытягивания выходящей из формующей головки пористой ленты экструдата, которое может быть выполнено из пары вальцов, установленных за формующей головкой экструдера по направлению транспортирования экструдата к режущему устройству, причем по меньшей мере один из вальцов оснащен зубьями или режущими кромками.

При условии, что ширина пористой ленты экструдата превышает ширину готовых хлопьев, один из вальцов может иметь ячейки с продольными и поперечными режущими кромками для пробивания или штампования, а смежные по горизонтали ячейки сдвинуты относительно друг друга за счет смещения поперечных режущих кромок по окружности вальца.

Установка может быть снабжена устройством для поддержания пористой ленты экструдата, выходящей из формующей головки экструдера.

Способ по изобретению применим к любому виду теста, подходящего для расширения при экструзионном нагревании, как для сладких, так и для острых, соленых продуктов и осуществляется в общем виде следующим образом.

Ингредиенты теста смешивают предварительно в шнековом смесителе, полученную смесь вводят в варочный экструдер со скоростью потока, варьируемой от 10 до 100 кг/ч. Скорость ввода теста в варочный экструдер регулируют посредством шнека в бункере подачи, расположенного у его основания. К смеси можно добавить воду в количестве менее 5 мас.%, причем воду подают в бункер подачи или непосредственно в варочный экструдер. По желанию для регулирования степени расширения теста можно добавить такие рецептурные компоненты, как растительное масло или сахарный сироп, при этом ввести их у отверстия экструдера. Предпочтительно полностью или частично взамен воды можно вводить острый пар, что способствует ускорению тепловой обработки, повышает давление в экструдере и может увеличить производительность на 50%.

Тесто становится термопластичным. Его формуют через головку экструдера, имеющую щелевидное отверстие. Количество отверстий в формующей головке может быть от 1 до 20, каждое из отверстий имеет высоту от 0,25-0,75 м и ширину 10-100 мм. Ширина отверстия зависит от требуемой ширины пористой ленты экструдата. В том случае, если ленту экструдата затем режут на хлопья только поперек, применяют формующую головку с щелевидными отверстиями шириной порядка 10-20 мм. Сформованная плоская лента экструдата имеет влажность 5-10% и выходит из формующей головки со скоростью 10-25 м/мин.

После экструдирования пористую ленту экструдата вытягивают, чтобы уменьшить степень ее расширения и достичь желаемой плотности хлопьев 75-200 г/л, предпочтительно 100-125 г/л.

Для этого пористую ленту экструдата подают к устройству для поддерживания ленты и предотвращения ее падения под действием собственного веса.

Вытягивание пористой ленты экструдата осуществляют путем увеличения скорости ее транспортирования примерно в 1,2-2 раза и проводят с минимальным сжатием путем пропускания через пару вращающихся и создающих тяговое усилие вальцов.

После достижения желаемой хлопьевидной рыхлой структуры экструдата проводят резку. Можно осуществить резку, снабдив пару вытягивающих вальцов зубьями или режущими кромками.

При экструдировании пористой ленты экструдата, имеющей ширину, равную ширине готовых хлопьев, проводят резку только в поперечном направлении. Пористую ленту, которая шире заданной ширины хлопьев, режут как в продольном, так и в поперечном направлении с помощью двух пар режущих вальцов. Вальцы пробивают или штампуют полосы последовательно продольно и поперечно.

Поскольку горячая экструдированная полоса может нагреть режущие вальцы, проводят охлаждение для поддержания температуры вальцов ниже 60оС.

Давление, требуемое для разрезания полосы, составляет от 50 до 150 кгс/см2. Содержание влаги у хлопьев на стадии разрезания составляет от 5 до 10 мас.%, предпочтительно от 6 до 9 мас.%.

Разрезанные хлопья затем могут обжаривать со снижением содержания в них влаги до 1-4 мас.%, предпочтительно до 2-3 мас.%.

Обжаривают хлопья с использованием традиционных устройств, например, в электрической, газовой или форсуночной печи, при температуре от 120 до 170оС в течение 5-7 мин. Затем эти хлопья можно охладить, например, в ожиженом слое.

Толщина полученных хлопьев составляет 0,5-2,5 мм, чаще 1-2 мм.

При производстве хлопьев для поддержания пористой ленты экструдата, выходящей из формующей головки экструдера, может быть использована конвейерная лента или регулируемые вальцы. Причем вальцы предпочтительнее конвейерной ленты, поскольку их проще очищать и охлаждать, предотвращая прилипание горячей ленты экструдата. Если в качестве устройства для поддержания использована конвейерная лента, вытягивание пористой ленты экструдата проводят путем подбора скорости транспортирования, преимущественно 15-18 м/мин. Предпочтительно вытягивать ленту экструдата с помощью режущего устройства или путем введения ее в захват между парой вытягивающих вальцов, вращающихся со скоростью, превышающей скорость формования полосы, т.е. создающих тяговое усилие. Причем зазор между вальцами должен быть достаточно малым, что обеспечит захват и вытягивание теста, но не столь малым, чтобы возникало значительное сжатие теста. Можно провести вытягивание пористой ленты экструдата комбинированным способом - частично на конвейерной ленте, частично с помощью пары вальцов. Скорость транспортирования ленты экструдата от формующей головки 15-50 м/мин, предпочтительно 20-40 м/мин, особенно 25-35 м/мин.

Используемое для резки устройство выполнено в виде вальцов с зубьями или режущими кромками. Один валец можно расположить над конвейерной лентой для вытягивания пористой ленты экструдата. В этом случае необходимо выбрать расстояние зубчатого вальца от выходного отверстия формующей головки экструдера и/или соответствующую температуру полосы для придания хрупкости хлопьям.

Предпочтительным является вариант, когда ленту экструдата пропускают через пару режущих вальцов, по меньшей мере один из которых имеет зубья. Если ленту экструдата пропускают через захват режущих вальцов, происходит некоторое сжатие ленты. В этом случае желательно, чтобы скорость вращения режущих вальцов была больше скорости вращения вытягивающих вальцов на 10%. Этим компенсируется удлинение ленты, происходящее за счет ее сжатия при резке.

В режущем устройстве предпочтительным является вариант, когда оно выполнено из пары вальцов, по меньшей мере один из которых имеет режущие кромки для разрезания полос как в продольном, так и поперечном направлении путем пробивания или штамповки, при этом режущие кромки образуют ячейки требуемой формы. Дополнительно, если ленты экструдата имеют ширину больше ширины готовых хлопьев, одно из режущих средств служит для вытягивания полос, делая ненужным применение вытягивающих вальцов.

В этом случае режущее устройство выполнено в виде пары взаимодействующих вальцов, один из которых снабжен ячейками с острыми кромками требуемой формы, а оба представляют собой "офсетную" систему. При этом вся ширина полосы не режется поперечно в одно и то же время, а именно одна часть ленты вытягивается, в то время как другая часть режется поперечно.

Охлаждение режущих вальцов можно проводить холодной водой. Для удаления прилипших к вальцам хлопьев используют струю воздуха, направленную в направлении, тангенциальном поверхности вальцов, или щетку, или скребок, или воздуходувку с соплами.

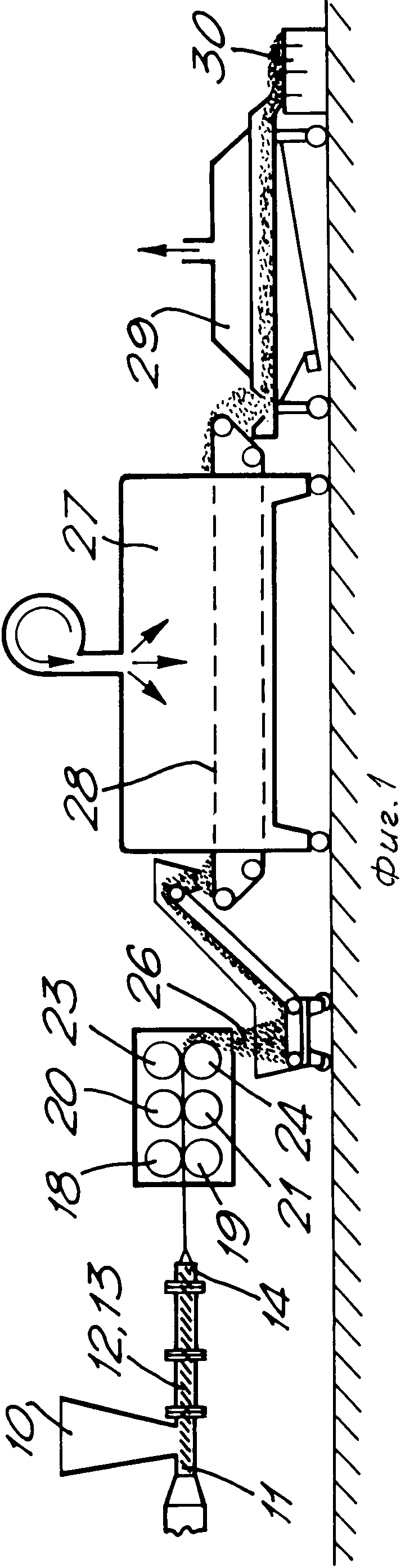

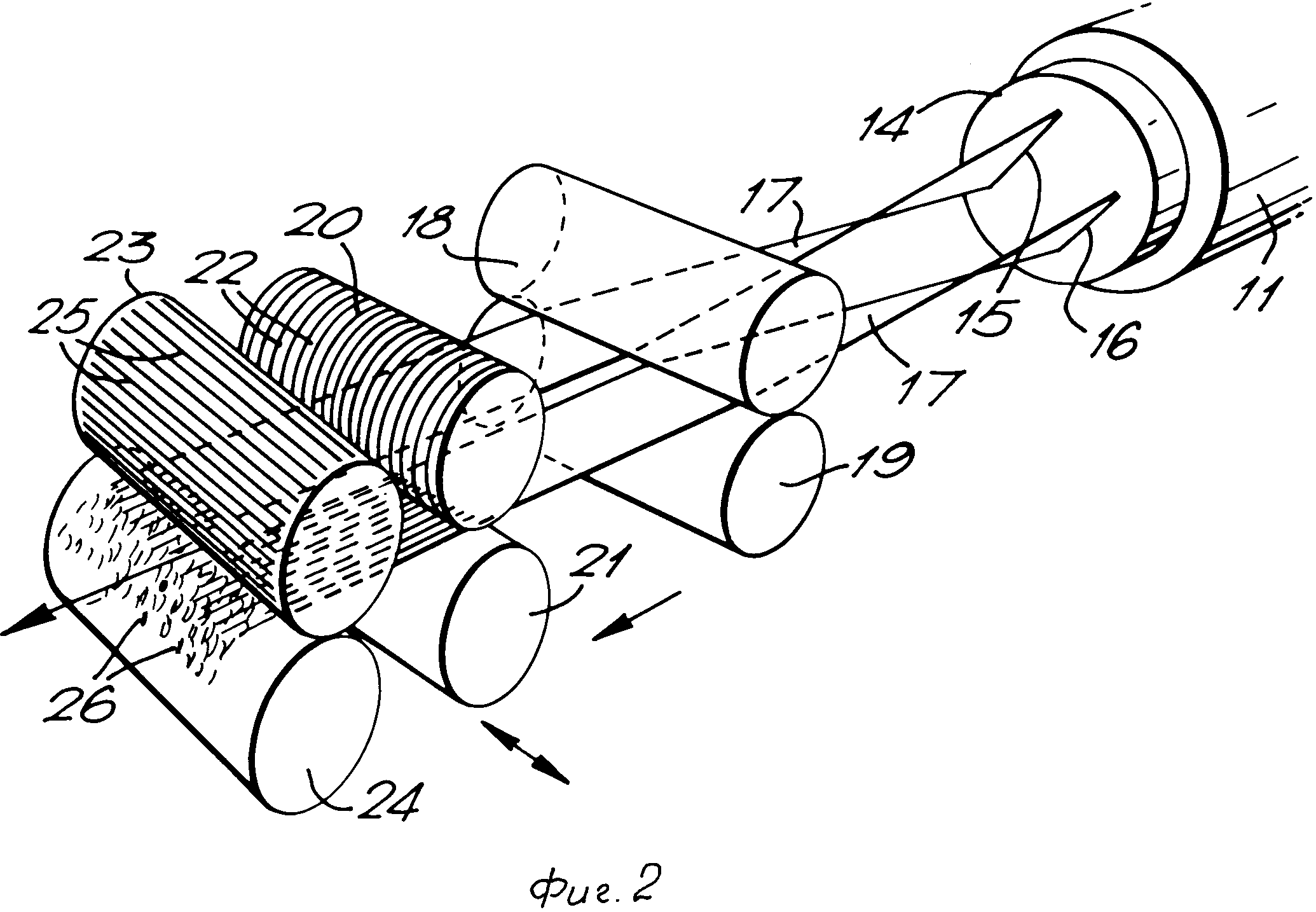

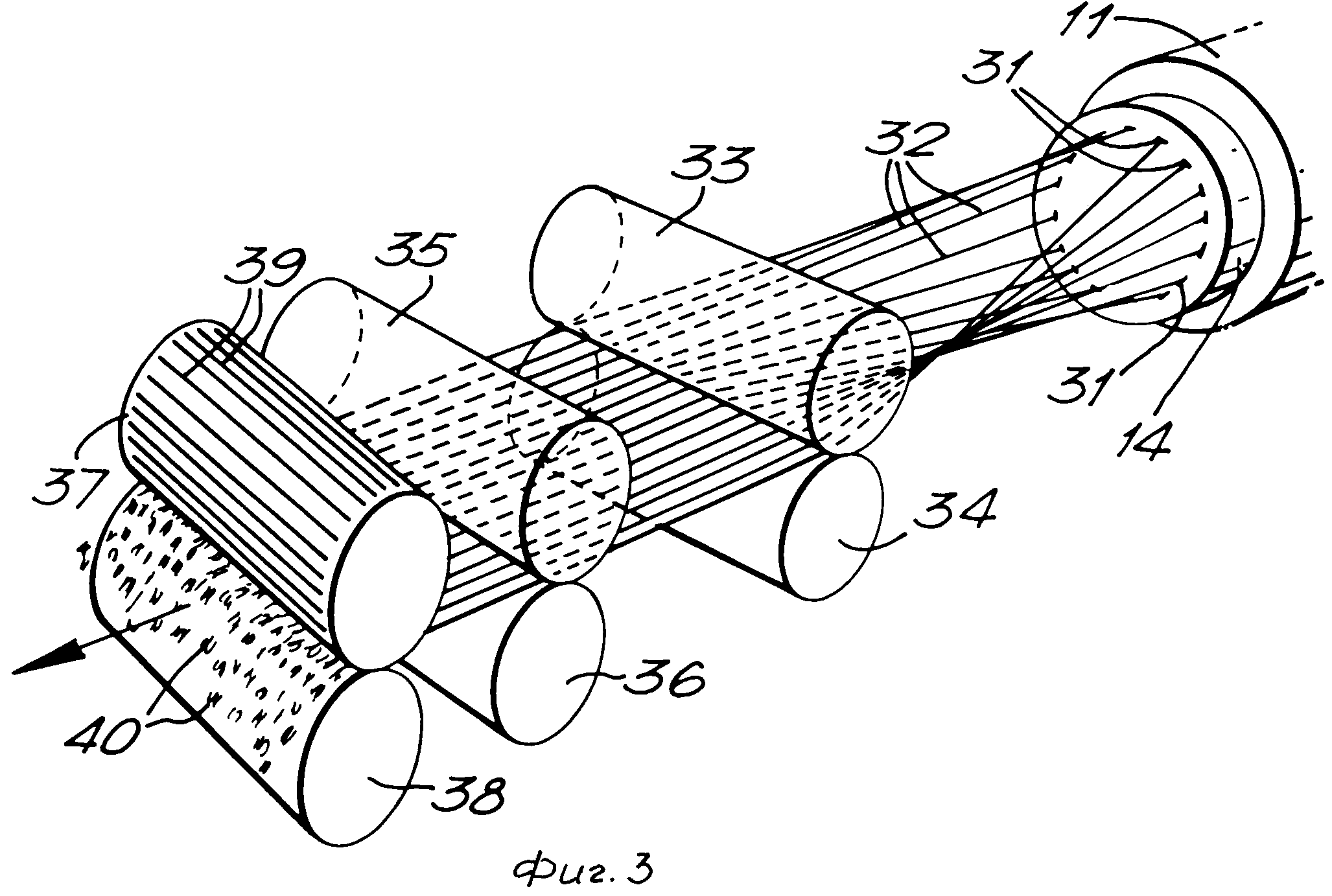

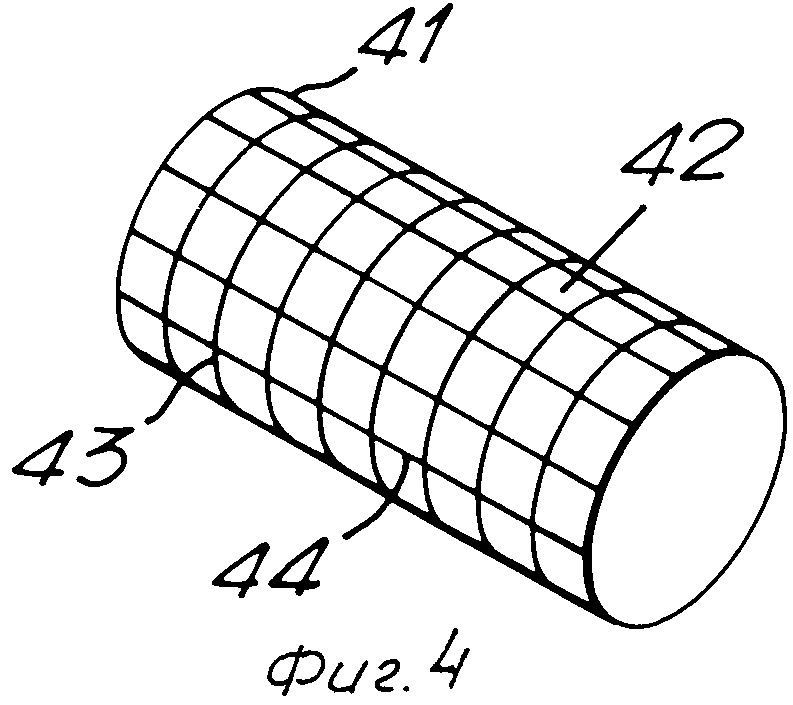

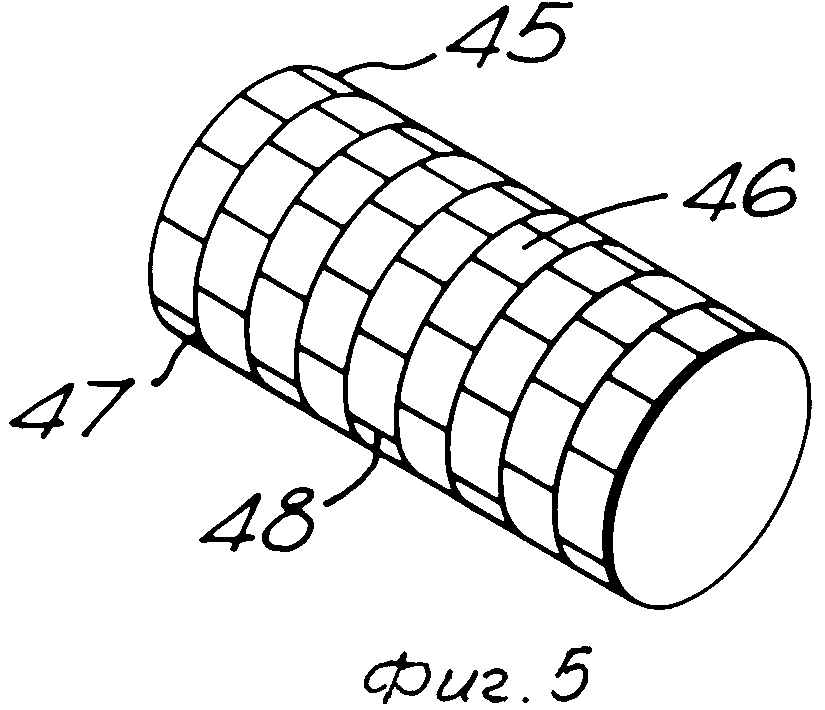

На фиг.1 изображена схема установки, в которой получают две ленты экструдата; на фиг.2 - аксонометрический вид части установки по фиг.1; на фиг. 3 - аксонометрический вид части установки, в которой получают шестнадцать лент экструдата; на фиг.4 и 5 - аксонометрический вид режущих вальцов, поверхности которых имеют режущий профиль для разрезания ленты экструдата как в поперечном, так и в продольном направлении.

Устройство включает бункер 10, варочный экструдер 11 с двумя шнеками 12, 13, формующую головку 14, имеющую два щелевидных отверстия 15, 16, каждое размером 0,5 мм х 90 мм, для получения экструдата в виде лент 17, пару вытягивающих вальцов 18, 19. Первая пара режущих вальцов 20, 21 расположена в 2 м от отверстий 15, 16, имеет желобки (кромки) 22, края которых приспособлены для разрезания каждой ленты экструдата продольно на шесть полос шириной 15 мм каждая. Во второй паре режущих вальцов 23, 24 один валец 23 снабжен зубьями 25 для разрезания каждой ленты экструдата поперечно в хлопья 26 длиной около 15 мм, шириной около 15 мм. Установка включает также электрическую печь 27, через которую проходит конвейерная лента (конвейер) 28, устройство 29 для охлаждения хлопьев в псевдоожиженном слое и емкость-накопитель 30.

Показанный на фиг.3 варочный экструдер 11 имеет формующую головку 14 со щелевидными отверстиями 31, расположенными по кругу. Каждое из отверстий имеет размеры 0,5 х 15 мм для экструдирования теста 32. Установка снабжена парой вытягивающих вальцов 33, 34, парой синхронизирующих вальцов 35, 36 и режущими вальцами, один из которых снабжен зубьями 39 для разрезания каждой полосы в хлопья 40 около 15 мм длиной.

На фиг. 4 представлен верхний валец 41, один из пары режущих вальцов, поверхность которого имеет ячейки 42. Режущие кромки ячеек 43, 44 расположены так, что эти ячейки образуют ряды как в продольном, так и в поперечном направлениях для разрезания полос в одну режущую операцию.

На фиг. 5 также представлен верхний валец 45 из режущей пары, поверхность которого снабжена ячейками 46 с режущими кромками 47, 48. Причем поперечные режущие кромки 48 смещены по окружности вальца и совместно с продольными режущими кромками образуют сдвинутые одна относительно другой ячейки.

Способ и работа устройства поясняются следующим примером.

П р и м е р. Готовят смесь компонентов, мас.%: Рисовая мука 58,7 Молочный порошок 11,8 Порошок

какао 4,5 Сахар 12,0 Солодовый экстракт 13,0

Эту смесь подают в бункер 10 и добавляют еще 0,8% к ее массе солодового сиропа. Смесь подают в варочный экструдер 11 посредством регулируемого

подающего шнека у основания бункера со скоростью потока 300 кг/ч. Непосредственно при этом в экструдер добавляют требуемое количество воды. Смесь в экструдере становится термопластичной под

воздействием температуры и давления. Тесто экструдируют через щелевидные отверстия 15, 16 формующей головки в виде двух лент 17, которые расширяются и распухают немедленно после попадания в зону

атмосферного давления. В начале этого процесса оператор берет полосы, выходящие из формующей головки экструдера со скоростью 20 м/мин, и вводит их между вытягивающими вальцами 18, 19. Вальцы вращаются

со скоростью, обеспечивающей скорость транспортирования лент экструдата до 30 м/мин. За счет вытягивания полос достигается их плотность 110 г/л, и обеспечивается желаемая хлопьевидная, рыхлая

текстура. Затем ленты экструдата проводят через захват первой пары режущих вальцов 20, 21 для продольного разрезания режущими кромками 22, а потом через захват второй пары режущих вальцов 23, 24 для

поперечного разрезания посредством зубьев 25. Получают хлопья 26. Для осуществления резки рычаги верхних вальцов 20 и 23 прижимаются вниз с усилием в 120 кг/см2 посредством гидравлического

поршня (не показан).

Как только пористые ленты экструдата введены в захват вальцов 18, 19, они продолжают транспортироваться от экструдера автоматически. Содержание влаги в хлопьях, разрезаемых вальцами 23, 24, составляет 7-8%. Эти хлопья попадают на конвейер 28, по которому они транспортируются через электрическую печь 27 в течение 4 мин с температурой печи 130оС.

Покинув печь, хлопья проходят к охлаждающему устройству (псевдоожиженный слой) 29, а затем в емкость-накопитель 30. Окончательное содержание влаги в хлопьях составляет 2-3%.

При выполнении части установки соответственно на фиг.3 ленты экструдата (теста) 32, которые выходят из формующей головки со скоростью 15 м/мин, проходят через захват вытягивающих вальцов 33, 34, вращающихся с такой скоростью, что скорость транспортирования экструдата удваивается. Плотность пористых лент экструдата достигает при этом 120 г/л. Затем экструдат проходит через захват синхронизирующих вальцов 35, 36, а потом через захват между режущими вальцами 37, 38 для поперечного разрезания. Получают хлопья 40, которые имеют приблизительно квадратную форму со сторонами длиной около 15 мм.

Режущие вальцы вращаются на 10% быстрее вытягивающих вальцов 33, 34. При этом компенсируется удлинение лент экструдата, вызванное их небольшим сжатием при прохождении между вытягивающими вальцами, и предотвращается образование волн в полосах.

Хлопья затем обжаривают способом, аналогичным вышеописанному и показанным на фиг.1 и 2.

При выполнении части установки соответственно на фиг.4 процесс осуществляется аналогично тому, что был описан применительно к установке, показанной на фиг.1 и 2. Отличием является то, что для пробивания или штампования полосы в хлопья вместо двух пар вальцов используется единственная пара вальцов.

При выполнении установки соответственно на фиг.5 процесс осуществлеятся аналогично предыдущему, с тем отличием, что при наличии только одной пары режущих вальцов исключены вытягивающие вальцы. Это возможно, поскольку верхний валец 45 имеет ячейки 46 с режущими кромками 48, которые сдвинуты относительно смежных по горизонтали. При этом наблюдается эффект, когда лента экструдата по горизонтали в зоне одной ячейки поперечно разрезается, а в зоне смежной ячейки вытягивается. В этом случае установка может содержать один или более вальцов для поддержания ленты экструдата на участке транспортирования ее между экструдером и режущими вальцами.

Реферат

Использование: в производстве хлопьев из зерновых. Сущность изобретения: способ предусматривает формование смеси рецептурных компонентов через щелевидное отверстие формующей головки варочного экструдера, имеющее ширину 10 - 100 мм и высоту 0,25 - 0,75 мм, вытягивание пористой ленты экструдата с влажностью 5 - 10% в процессе транспортирования к режущему устройству для уменьшения ее плотности до 75 - 200 г/л, преимущественно до 80 - 160 г/л. Вытягивание проводят за счет превышения скорости транспортирования над скоростью формования в 1,2 - 2,0 раза, например, при скорости формования 10 - 25 м/мин и скорости транспортирования 15 - 18 м/мин. После резки хлопья обжаривают, снижая их влажность до 1 - 4%. Установка для производства хлопьев из зерновых включает варочный экструдер, формующая головка имеет щелевидные отверстия, устройства для поддержания пористой ленты экструдата и ее вытягивания, режущее устройство и аппарат для обжаривания хлопьев. Режущее устройство выполнено в виде пары вальцов, по меньшей мере один из которых оснащен зубьями или режущими кромками, причем режущие кромки могут образовывать ячейки, сдвинутые одна относительно другой. 2 с. и 13 з.п. ф-лы, 5 ил.

Комментарии