Способы сжигания для потока топлива с низкой скоростью - RU2672456C1

Код документа: RU2672456C1

Чертежи

Описание

Область применения изобретения

Настоящее изобретение относится к способу сжигания, в котором реагенты, участвующие в сжигании, вводятся с низкой скоростью в печи, такие как стекловаренные печи, причем материал подается в печь и нагревается и/или плавится под действием тепла от сжигания, которое происходит в печи.

Предпосылки создания изобретения

Полезная технология, известная как термохимический регенератор (TCR), для использования тепла дымовых газов, которые образуются в печах, таких как стекловаренные печи, описана в патенте США №6,113,874. В соответствии с данной технологией дымовой газ пропускают через регенератор, который нагрет дымовым газом. Часть дымового газа, которая выходит из данного регенератора, смешивается с газообразным топливом, и получившаяся смесь подается в другой регенератор, достаточно нагретый для того, чтобы смесь преобразовалась в синтетический газ вследствие эндотермической реакции между компонентами в смеси. Получившийся синтетический газ затем подается из регенератора, в котором он образовался, в печь для его сжигания. Через определенные интервалы времени регенераторы, в которых выполняются операции, меняются циклами.

Несмотря на то что данная технология имеет по существу много выгодных признаков, авторы настоящего изобретения неожиданно обнаружили способы повышения эффективности данной технологии.

Краткое изложение сущности изобретения

Один аспект настоящего изобретения представляет собой способ выполнения сжигания в печи, содержащий

(i) пропускание газообразного топлива со скоростью менее 15,24 метров в секунду (50 футов в секунду), предпочтительно менее 7,62 метра в секунду (25 футов в секунду), в канал, имеющий выходное отверстие, которое соединено с внутренним пространством печи,

(ii) введение по меньшей мере одного потока движущего газа, имеющего скорость по меньшей мере 60,96 метр в секунду (200 футов в секунду), в газообразное топливо в канале, причем массовый расход движущего газа, введенного в газообразное топливо, составляет менее 60% от массового расхода газообразного топлива, в которое введен движущий газ,

(iii) подачу по меньшей мере 50% об., предпочтительно по меньшей мере 70% об., газообразного топлива в поток движущего газа для формирования таким образом в канале по меньшей мере одного смешанного потока, содержащего смесь газообразного топлива и движущего газа и имеющего скорость более 15,24 метров в секунду (50 футов в секунду),

(iv) пропускание указанного смешанного потока со скоростью более 15,24 метров в секунду (50 футов в секунду) из указанного канала в указанную печь, и

(v) сжигание смешанного потока с одним или более потоками окислителя, введенными в указанную печь.

Другой аспект настоящего изобретения представляет собой способ выполнения сжигания в печи, содержащий

(i) пропускание синтетического газа из термохимического регенератора со скоростью менее 15,24 метров в секунду (50 футов в секунду), предпочтительно менее 7,62 метра в секунду (25 футов в секунду), в канал, имеющий выходное отверстие, которое соединено с внутренним пространством печи,

(ii) введение по меньшей мере одного потока движущего газа, имеющего скорость по меньшей мере 30,48 метров в секунду (100 футов в секунду) и предпочтительно по меньшей мере 60,96 метр в секунду (200 футов в секунду), из форсунки в канале, имеющем внутренний диаметр D, в синтетический газ в канале на расстоянии L выше по потоку от внутренней стенки печи, причем массовый расход движущего газа, введенного в газообразное топливо, составляет менее 60% от массового расхода газообразного топлива, в которое введен движущий газ,

(iii) в таких условиях, что значение (L/D) x (N/R) находится в диапазоне от 5 или даже от 4 до 25, где N - количество потоков движущего газа, введенных в синтетический газ в канале, a R - отношение общего массового расхода синтетического газа, пропущенного в канал, к общему массовому расходу потока или всех потоков движущего газа, введенных в канал, подачу синтетического газа в поток движущего газа в канале и формирование в канале по меньшей мере одного смешанного потока, содержащего смесь синтетического газа и движущего газа и имеющего скорость более 15,24 метров в секунду (50 футов в секунду),

(iv) пропускание указанного смешанного потока со скоростью более 15,24 метров в секунду (50 футов в секунду) из указанного канала в указанную печь, и

(v) сжигание смешанного потока с одним или более потоками окислителя, введенными в указанную печь.

Предпочтительный аспект настоящего изобретения представляет собой способ выполнения сжигания в печи, содержащий

(A) сжигание топлива в печи для образования газообразных продуктов сжигания; и

(B) поочередное

(1) (i) пропускание части газообразных продуктов сжигания в охлажденный первый регенератор и через него для нагрева первого регенератора и охлаждения указанной части газообразных продуктов сжигания,

(ii) пропускание по меньшей мере доли указанной охлажденной части газообразных продуктов сжигания из указанного первого регенератора и топлива в нагретый второй регенератор и проведение во втором регенераторе эндотермической реакции между газообразными продуктами сжигания и топливом во втором регенераторе для образования синтетического газа, содержащего водород и СО,

(iii) пропускание указанного синтетического газа, образованного во втором регенераторе, со скоростью менее 15,24 метров в секунду (50 футов в секунду), предпочтительно менее 7,62 метра в секунду (25 футов в секунду), в первый канал, имеющий выходное отверстие, которое соединено с внутренним пространством печи,

(iv) введение по меньшей мере одного потока движущего газа, имеющего скорость по меньшей мере 30,48 метров в секунду (100 футов в секунду) и предпочтительно 60,96 метр в секунду (200 футов в секунду), из форсунки, имеющей внутренний диаметр D, в первом канале в синтетический газ в первом канале на расстоянии L выше по потоку от внутренней стенки печи, причем массовый расход движущего газа, введенного в синтетический газ, составляет менее 60% от массового расхода синтетического газа, в который введен движущий газ,

в таких условиях, что значение (L/D) x (N/R) находится в диапазоне от 5 или даже от 4 до 25, где N - количество потоков движущего газа, введенных в синтетический газ в первом канале, a R - отношение общего массового расхода синтетического газа, пропущенного в первый канал, к общему массовому расходу потока или всех потоков движущего газа, введенных в первый канал, таким образом подавая синтетический газ в поток движущего газа в первом канале и формируя в первом канале по меньшей мере один смешанный поток, содержащий смесь синтетического газа и движущего газа и имеющий скорость более 15,24 метров в секунду (50 футов в секунду), и

(v) пропускание указанного смешанного потока со скоростью более 15,24 метров в секунду (50 футов в секунду) из указанного первого канала в указанную печь и сжигание смешанного потока с одним или более потоками окислителя, введенными в указанную печь; и

(2) (i) пропускание части газообразных продуктов сжигания в охлажденный второй регенератор и через него для нагрева второго регенератора и охлаждения указанной части газообразных продуктов сжигания,

(ii) пропускание по меньшей мере доли указанной охлажденной части газообразных продуктов сжигания из указанного второго регенератора и топлива в нагретый первый регенератор и проведение в первом регенераторе эндотермической реакции между газообразными продуктами сжигания и топливом в первом регенераторе для образования синтетического газа, содержащего водород и СО,

(iii) пропускание указанного синтетического газа, образованного в первом регенераторе, со скоростью менее 15,24 метров в секунду (50 футов в секунду), предпочтительно менее 7,62 метра в секунду (25 футов в секунду), во второй канал, имеющий выходное отверстие, которое соединено с внутренним пространством печи,

(iv) введение по меньшей мере одного потока движущего газа, имеющего скорость по меньшей мере 30,48 метров в секунду (100 футов в секунду) и предпочтительно 60,96 метр в секунду (200 футов в секунду), из форсунки, имеющей внутренний диаметр D, во втором канале в синтетический газ во втором канале на расстоянии L выше по потоку от внутренней стенки печи, причем массовый расход движущего газа, введенного в синтетический газ, составляет менее 60% от массового расхода синтетического газа, в который введен движущий газ,

в таких условиях, что значение (L/D) x (N/R) находится в диапазоне от 5 или даже от 4 до 25, где N - количество потоков движущего газа, введенных в синтетический газ во втором канале, a R - отношение общего массового расхода синтетического газа, пропущенного во второй канал, к общему массовому расходу потока или всех потоков движущего газа, введенных во второй канал, таким образом подавая синтетический газ в поток движущего газа во втором канале и формируя во втором канале по меньшей мере один смешанный поток, содержащий смесь синтетического газа и движущего газа и имеющий скорость более 15,24 метров в секунду (50 футов в секунду), и

(v) пропускание указанного смешанного потока со скоростью более 15,24 метров в секунду (50 футов в секунду) из указанного второго канала в указанную печь и сжигание смешанного потока с одним или более потоками окислителя, введенными в указанную печь.

Другой вариант осуществления настоящего изобретения представляет собой способ выполнения сжигания в печи, содержащий

(i) пропускание газообразного топлива со скоростью менее 15,24 метров в секунду (50 футов в секунду) в канал, имеющий выходное отверстие, которое соединено с внутренним пространством печи,

(ii) введение по меньшей мере одного потока движущего газа, имеющего скорость по меньшей мере 60,96 метр в секунду (200 футов в секунду), в газообразное топливо в канале, причем массовый расход движущего газа, введенного в газообразное топливо, составляет менее 60% от массового расхода газообразного топлива, в которое введен движущий газ,

(iii) формирование в канале по меньшей мере одного смешанного потока, содержащего смесь газообразного топлива и движущего газа и имеющего среднюю импульсную скорость более 15,24 метров в секунду (50 футов в секунду), в направлении указанного выходного отверстия,

(iv) пропускание указанного смешанного потока из указанного канала в указанную печь, и

(v) сжигание смешанного потока с одним или более потоками окислителя, введенными в указанную печь.

Предпочтительные условия реализации данного варианта осуществления включают в себя следующие:

полный импульс указанного движущего газа более чем в пять раз превышает импульс указанного газообразного топлива;

массовый расход движущего газа, введенного в газообразное топливо, составляет менее 30% от массового расхода газообразного топлива, в которое введен движущий газ;

массовый расход движущего газа, введенного в газообразное топливо, составляет более 5% и менее 20% от массового расхода газообразного топлива, в которое введен движущий газ;

движущий газ вводится в газообразное топливо из форсунки, имеющей внутренний диаметр D, в канале на расстоянии L выше по потоку от внутренней стенки печи, в таких условиях, что значение (L/D) x (N/R) находится в диапазоне от 4 до 25, где N - количество потоков движущего газа, введенных в газообразное топливо в канале, a R - отношение общего массового расхода газообразного топлива, пропущенного в канал, к общему массовому расходу потока или всех потоков движущего газа, введенных в канал, таким образом подавая газообразное топливо в поток движущего газа в канале и формируя в канале по меньшей мере один смешанный поток, содержащий смесь газообразного топлива и движущего газа и имеющий скорость более 15,24 метров в секунду (50 футов в секунду);

движущая струя содержит кислород, водяной пар, рециклированный дымовой газ или газообразное топливо;

по меньшей мере два потока движущего газа вводятся в газообразное топливо в канале со скоростью по меньшей мере 60,96 метр в секунду (200 футов в секунду) под расходящимся углом по отношению друг к другу в горизонтальном направлении к указанному выходному отверстию, и массовый расход каждого потока движущего газа, введенного в газообразное топливо, составляет менее 10% от массового расхода газообразного топлива, в которое введен движущий газ;

указанная печь представляет собой стекловаренную печь, имеющую по меньшей мере два канала, из которых газообразное топливо пропускается в печь, причем каждый канал имеет выходное отверстие, которое соединено с внутренним пространством печи через боковую стенку печи.

Настоящее изобретение включает в себя предпочтительные варианты осуществления, определенные путем ссылки на относительный импульс потоков газа.

Один вариант представляет собой способ выполнения сжигания в печи, оснащенной термохимическими регенераторами с отверстием для сжигания, через которое нагретый синтетический газ может поступать в печь, одним или более отверстиями для окислителя, через которые в печь может вводиться окислитель, и выпускным отверстием, которое соединено с печью и через которое газообразные продукты сжигания могут выходить из печи, включающий

(i) протекание нагретого синтетического газа через отверстие для сжигания в печь с импульсом F и со скоростью менее 15,24 метров в секунду (50 футов в секунду),

(ii) введение по меньшей мере одного потока движущего газа с импульсом М, имеющего скорость по меньшей мере 30,48 метров в секунду (100 футов в секунду), внутрь канала, соединенного с отверстием для сжигания, для подачи указанного синтетического газа в поток движущего газа и для выпуска получившегося комбинированного потока в печь,

(iii) введение одного или более потоков окислителя с общим импульсом О через указанные одно или более отверстий для окислителя в печь, причем ось каждого потока окислителя расположена на расстоянии от 7,62 сантиметров до 76,2 сантиметров (от 3 дюймов до 30 дюймов) от внутреннего периметра отверстия для сжигания, и смешивание введенного окислителя с потоком топлива, который подается в поток движущего газа, для образования видимого пламени, проходящего в печь, не касаясь стенок и купола печи, и

(iv) выпуск газообразных продуктов сжигания из печи через выпускное отверстие с импульсом X, причем суммарный импульс F+M+О составляет более 150% от импульса X.

Другой такой вариант осуществления представляет собой способ выполнения сжигания в печи, оснащенной термохимическими регенераторами с отверстием для сжигания, через которое синтетический газ может поступать в печь, одним или более отверстиями для окислителя, через которые в печь может вводиться окислитель, и выпускным отверстием, которое соединено с печью и через которое газообразные продукты сжигания могут выходить из печи, включающий

(i) протекание нагретого синтетического газа через отверстие для сжигания в печь с импульсом F и со скоростью менее 15,24 метров в секунду (50 футов в секунду),

(ii) введение по меньшей мере одного потока движущего газа с импульсом М, имеющего скорость по меньшей мере 30,48 метров в секунду (100 футов в секунду), и одного или более потоков окислителя в печь с общим импульсом О окислителя из точек за пределами отверстия для сжигания, причем ось каждого потока движущего газа и окислителя расположена на расстоянии от 7,62 сантиметров до 76,2 сантиметров (от 3 дюймов до 30 дюймов) от внутреннего периметра отверстия для сжигания, и подачу окружающего печного газа и синтетического газа для образования видимого пламени, проходящего в печь, не касаясь боковых стенок и купола печи, и

(iii) выпуск газообразных продуктов сжигания из печи через выпускное отверстие с импульсом X, причем суммарный импульс F+M+О составляет более 150% от импульса X.

В данных вариантах осуществления значения импульсов F, М, О и X должны быть выражены в одинаковых единицах измерения, таких как (фунт/ч) умножить на (фут/с).

В представленных выше двух вариантах осуществления предпочтительные условия включают в себя следующие:

выпускное отверстие представляет собой вход в регенератор, который работает в «цикле отвода», как описано в настоящем документе, в котором горячие газообразные продукты сжигания поступают из печи в регенератор для нагрева регенератора;

суммарный импульс F+M+О составляет более 300% от импульса X;

указанный импульс М больше импульса X;

импульс каждого потока из указанных потоков окислителя больше L;

указанный движущий газ составляет от 5 до 20% от общего расхода окислителя, введенного в указанную печь;

указанные потоки окислителя вводятся со скоростью, превышающей 30,48 м/с (100 футов/с);

плотность указанного нагретого синтетического газа, поступающего в указанную печь через указанное отверстие для сжигания, меньше плотности указанных газообразных продуктов сжигания, выходящих из указанной печи через указанное выпускное отверстие;

по меньшей мере два потока движущего газа вводятся в указанный нагретый синтетический газ в каждом отверстии для сжигания под расходящимся углом по отношению друг к другу в горизонтальном направлении таким образом, чтобы образовывать расширенное по горизонтали видимое пламя;

как указанное отверстие для сжигания, так и указанное выпускное отверстие располагаются под таким углом, чтобы снижать прямую радиационную передачу тепла от печи к термохимическим регенераторам.

Предпочтительно содержание кислорода в смеси движущего газа и газообразного топлива должно быть меньше, чем требуется по стехиометрическому соотношению для полного сжигания газообразного топлива или синтетического газа в смеси, и один или более вторичных потоков газообразного окислителя, содержащего кислород, вводятся в печь для сжигания с остатками газообразного топлива или синтетического газа в смеси.

Краткое описание чертежей

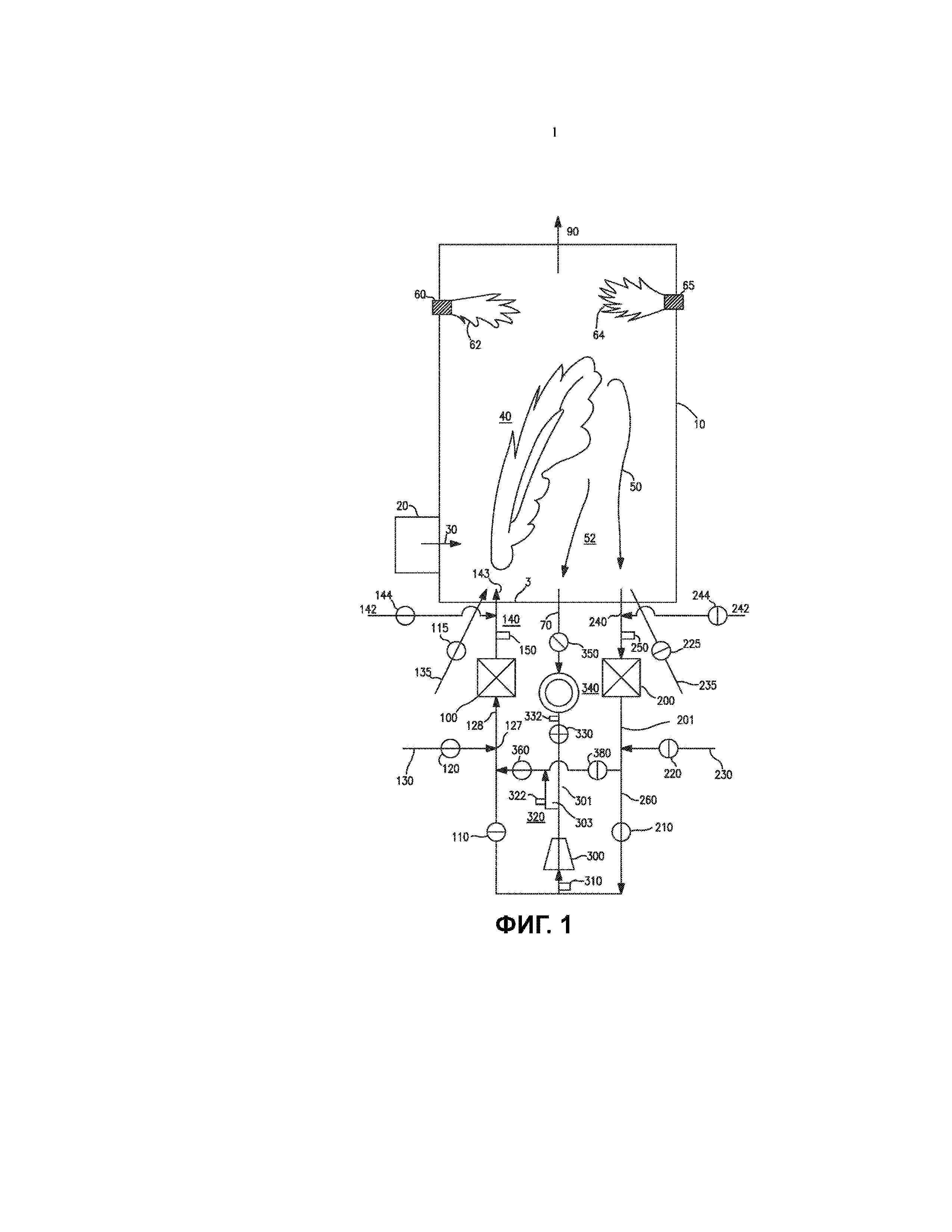

На Фиг. 1, 1a, 1b и 2-3 схематически представлены различные аспекты настоящего изобретения.

На Фиг. 4 представлен вид сверху стекловаренной печи, в которой реализовано настоящее изобретение.

На Фиг. 4а представлен вид сверху альтернативного варианта осуществления, в котором может быть реализовано настоящее изобретение.

На Фиг. 5а представлен вид сверху альтернативного варианта осуществления стекловаренной печи, в которой реализовано настоящее изобретение.

На Фиг. 5 представлен вид сбоку стекловаренной печи, показанной на Фиг. 4, в поперечном сечении по линии А-А, которая показана на Фиг. 4.

На Фиг. 6 представлен вид спереди в горизонтальной проекции стороны стекловаренной печи, показанной на Фиг. 4 и 5, изнутри печи.

На Фиг. 7а, 7b и 7с представлены виды спереди в горизонтальной проекции стороны стекловаренной печи, показывающие альтернативные варианты осуществления изобретения.

Подробное описание изобретения

Настоящее изобретение по существу применимо к процессу сжигания, в котором топливо или окислитель поступает в печь с низкой скоростью (подразумевается, что поступать в печь с низкой скоростью может топливо, или окислитель, или и топливо, и окислитель). Описываемый в настоящем документе поток движущего газа и использование потока движущего газа для подачи газообразного топлива, такого как синтетический газ, обеспечивают полезные преимущества для любой печи, в которую поток топлива или поток окислителя вводятся с низкой скоростью.

Настоящее изобретение подробно описано в настоящем документе в отношении предпочтительного типа печи, а именно такого, где используется способ рекуперации тепла, в котором полезное тепло извлекается из выпускных потоков дымового газа с высокой температурой. Способ рекуперации тепла состоит из двух циклов, которые в настоящем документе называются циклом отвода и циклом реформинга. Данные два цикла выполняются поочередно в двух или более регенераторах, заполненных насадками. Способ рекуперации тепла предпочтительно осуществляют в сочетании с печами и другими камерами сжигания с применением «кислородно-топливных» процессов сжигания, то есть сжигания топлива с газообразным окислителем, содержащим по меньшей мере 50% об. кислорода, предпочтительно по меньшей мере 75 или 80% об. кислорода, более предпочтительно по меньшей мере 90% об. кислорода и даже по меньшей мере 99% об. кислорода, поскольку дымовые газы, образующиеся при сжигании кислородно-топливной смеси, имеют более высокие концентрации H2O и CO2, каждая из которых поддерживает реакции эндотермического реформинга, которые используются в способе в соответствии с настоящим изобретением. В течение цикла отвода насадки в первом регенераторе извлекают и сохраняют тепло дымового газа с высокой температурой, который подается из печи в данный регенератор и через него. Затем в цикле реформинга часть (которую в настоящем документе называют рециклированным дымовым газом, или RFG) охлажденного дымового газа, который выходит из первого регенератора, подается в другой (второй) регенератор и смешивается с потоком топлива (которое в настоящем документе называют топливом для реформинга, или RF). Для наглядности в последующем описании в качестве топлива для реформинга упоминается чистый метан (СН4). Другие приемлемые виды топлива включают в себя любой горючий газ, смесь газов или испаренные жидкие топлива, включая, без ограничений, природный газ, пропан и сжиженный нефтяной газ (СНГ).

В цикле реформинга смесь RFG и топлива для реформинга поступает во второй регенератор, в котором насадка уже нагрета, как описано в настоящем документе, и движется через регенератор в направлении печи. Температура смеси RFG/RF, проходящей через второй регенератор, продолжает увеличиваться по мере извлечения тепла из предварительно нагретой насадки. Часть топлива может подвергаться эндотермическому крекингу во время нагрева по мере прохождения через насадку и образовывать Н2, другие углеводороды и сажу. По мере прохождения через второй регенератор смесь RGF/RF достигает температуры, при которой начинаются и продолжают проходить реакции реформинга, продукты которых включают в себя Н2 и СО. Реакции реформинга являются эндотермическими, и необходимое для их поддержания тепло поглощается из нагретой насадки. Газообразная композиция, которая образуется в результате реакций реформинга, обычно содержит один или более компонентов, таких как Н2, СО, непрореагировавшие газы, содержащие H2O, CO2, СН4, другие углеводороды и сажа. Образованную таким способом газообразную композицию в настоящем документе также называют «синтетическим газом». Синтетический газ выходит из второго регенератора в печь и сгорает в печи под воздействием окислителя с выделением тепловой энергии, которая используется для нагрева и/или плавления материала в печи.

Через некоторое время два регенератора меняются циклами, то есть регенератор, который использовался в цикле отвода, переключается в цикл реформинга, а генератор, который использовался в цикле реформинга, переключается в цикл отвода. Еще через некоторое время два регенератора снова меняются циклами. Периодичность смены циклов можно определять по времени, прошедшему с момента предыдущей смены циклов, или по другим критериям, таким как температура дымового газа, выходящего из первого регенератора, работающего в цикле отвода. Процесс смены циклов выполняется согласно предварительно определенным механизму и плану, в соответствии с которыми клапаны открываются и закрываются в определенное время.

Ниже описаны управление и контроль в соответствии с настоящим изобретением, сначала со ссылкой на Фиг. 1-3. Примером служит стекловаренная печь (10) с торцевыми горелками, оснащенная двумя регенераторами в торцевой стенке (3). Тем не менее описанную в настоящей заявке работу пары регенераторов можно организовать аналогичным образом, когда пары регенераторов расположены рядом на одной стороне печи (10), как показано на Фиг. 1а, или расположены на обеих противоположных сторонах печи (10), как показано на Фиг. 1b. Когда регенераторы расположены на противоположных сторонах печи, их соответствующие отверстия, через которые поочередно выходят из печи газообразные продукты сжигания и входит в печь синтетический газ (газообразное топливо), лежат на оси, перпендикулярной продольной оси печи.

Как показано на Фиг. 1, стекловаренная печь (10) с торцевыми горелками имеет боковые стенки (11) и (12) и загрузочную станцию (20), через которую в печь загружают сырье (30) для нагрева и плавки, содержащее твердые исходные материалы для производства стекла (которые называют шихтой и/или стеклобоем). Поток расплавленного стекла на выходе из печи (10) обозначен номером (90). Печь (10) оборудована первым регенератором (100), расположенным с левой стороны печи, и вторым регенератором (200), расположенным с правой стороны печи. Подробные виды в вертикальном поперечном сечении двух регенераторов показаны на Фиг. 2 и 3. Пары регенераторов (100) и (200), которые размещены, как показано на Фиг. 1а или 1b, соединены друг с другом и управляются, как описано ниже со ссылкой на Фиг. 1-3, 4-4а, 5-5а, 6-7 и 7а-7с.

Показанный на Фиг. 2 регенератор (200) находится в цикле отвода, в котором поток (50) дымового газа из внутренней части печи (10) поступает во входной проход (240), затем проходит в верхний отдел (530) регенератора (200) мимо анализатора (250) кислорода. Поток дымового газа нагревает насадки (обозначены номером (520)), когда проходит по каналам между насадками внутри регенератора (200), а затем попадает в нижний отдел (500) камеры через газовые каналы (515), поддерживаемые аркой (510), которая также удерживает вес всего слоя насадок. Как показано на Фиг. 1, часть (52) дымового газа, образовавшегося в печи (10), можно пустить в обход по трубопроводу (70) через частично открытый клапан (350) и далее в дымоход (340) на выход, то есть этот дымовой газ не вернется в печь, а вместо этого будет выпущен в атмосферу, и/или направлен на одну или более других станций для хранения и/или дополнительной обработки, или поступит на любую комбинацию из таких назначений. Для максимальной рекуперации тепла предпочтительно, чтобы клапан (350) был закрыт, чтобы по существу весь дымовой газ печи поступал на регенератор (200) в виде потока (50) дымового газа.

Как показано на Фиг. 1 и 2, охлажденный поток (201) дымового газа выходит из регенератора (200) в трубопровод (260), проходит через открытый клапан (210) и датчик (310) кислорода, а затем поступает на сторону всасывания вентилятора (300). Большая часть дымового газа (301), покидая сторону нагнетания вентилятора, проходит через заслонку (330), затем через расходомер (332) и, наконец, направляется в дымоход (340), через который дымовой газ покидает систему, как определено в настоящем документе. Часть (303) дымового газа рециклируется в нижнюю часть регенератора (100) посредством пропускания через трубопровод (320) и клапан (360). Это рециклированный дымовой газ (RFG). Его расход измеряют расходомером (322). Топливо для реформинга, которое будет подано на второй регенератор (100), поступает по трубопроводу (130) через клапан (120).

Как показано на Фиг. 3, топливо для реформинга (RF) из потока (130) пересекается и смешивается с RFG (303) в точке (127) в трубопроводе (128), который, в свою очередь, соединен с нижним отделом (400) регенератора (100). Данная смесь RFG/RF поступает в предварительно нагретую систему (420) насадок регенератора (100) через газовые каналы (415) на арке (410). Регенератор (100) уже был нагрет в предыдущем цикле посредством пропускания дымового газа из печи в регенератор (100) и через него. Температура смеси RFG/RF возрастает по мере прохождения через систему насадок регенератора (100). Часть топлива может подвергаться эндотермическому крекингу во время нагрева по мере прохождения через насадку и образовывать Н2, другие углеводороды и сажу. Когда температура RFG/RF достигает температуры реформинга, возникают эндотермические реакции реформинга, в процессе которых топливо для реформинга (например, СН4) вступает в реакцию с CO2 и H2O в RFG с образованием СО, Н2 и некоторого количества сажи. Необходимое для эндотермических реакций реформинга тепло отбирается от нагретых насадок. Реакция реформинга продолжается, пока смесь RFG/RF продвигается в направлении верхнего отдела (430). Поток (425) газов (называемый в настоящем документе «подвергнувшийся реформингу» поток газа или поток «синтетического газа») выходит из верхней части системы (420) насадок. Поток (425) имеет высокую температуру и включает в себя такие соединения, как СО, Н2, сажа, непрореагировавший СН4 и непрореагировавшие CO2 и H2O. Поток (425) синтетического газа проходит через входной проход (140) и датчик (150) кислорода и поступает в печь (10). Поток синтетического газа покидает систему (420) насадок с температурой, которая, например, находится в диапазоне от 982°C (1800°F) до 1371°C (2500°F).

Поток (142) движущего газа, показанный на Фиг. 3 и подробнее описанный ниже, проходит через открытый клапан (144) и смешивается с потоком (425). Получившийся смешанный поток (143) проходит в печь (10) и сжигается в печи (10) с генерацией дополнительного тепла от сгорания, полезного для нагрева и/или плавления материала в печи, такого как материалы стекольной шихты. Окислитель, необходимый для сжигания синтетического газа, поступает по трубопроводу (135) через открытый клапан (115). Данный окислитель может представлять собой воздух или иметь большее содержание кислорода, чем воздух, то есть по меньшей мере 21% об., предпочтительно не менее 75 или 80% об., более предпочтительно не менее 90% об. или даже по меньшей мере 99% об.

Обычно в процессе рекуперации тепла один регенератор работает в цикле отвода, и один регенератор - в цикле реформинга, как показано на Фиг. 1, в течение приблизительно от 20 до 40 минут или пока насадки в регенераторе реформинга не остынут настолько, что перестанут обеспечивать достаточное количество тепла для поддержания требуемых эндотермических химических реакций. С этого момента в настоящем описании считается, что, когда регенератор (200) работал в цикле отвода, а регенератор (100) работал в цикле реформинга, печь (10) подвергается процедуре реверсирования, при которой регенератор (200) переводится в цикл реформинга для рекуперации тепла, а регенератор (100) переводится в цикл отвода для накопления тепла. Перед реверсированием оставшаяся в регенераторе (100) часть синтетического газа должна продуваться в печь (10). В этом случае сначала блокируется подача топлива для реформинга на регенератор посредством закрытия клапана (120), и в то же время поддерживается поток RFG от вентилятора (300). Оставшаяся в регенераторе (100) часть синтетического газа продувается с помощью RFG в течение заданного времени, так что практически весь синтетический газ в регенераторе вытесняется в печь и в конечном итоге сжигается.

После реверсирования дымовой газ из печи проходит через регенератор (100), и часть его поступает в выпускную трубу (как определено в настоящем документе), в то время как другая часть или остаток смешивается с топливом, и полученная смесь передается через регенератор (200) в печь. Клапан (110), находившийся в закрытом положении, теперь открыт, клапан (210) закрыт, клапан (360) закрыт, а клапан (380) открыт, что позволяет дымовому газу проходить из регенератора (100) к вентилятору (300) и через него, а части (303) данного дымового газа проходить в регенератор (200) после смешивания с топливом (230) для реформинга, которое поступает через клапан (220), который раньше был закрыт, а теперь открыт. Клапан (115), находившийся в открытом положении, теперь закрыт, поскольку на данном этапе не происходит сжигания с участием окислителя, поступающего через клапан (115), а клапан (225) открыт.Образовавшаяся смесь топлива для реформинга и рециклированного дымового газа вступает в регенераторе (200) в эндотермические реакции, которые проходили в предыдущем цикле в регенераторе (100), как описано в настоящем документе, с образованием синтетического газа (425), который поступает в печь (10), где сжигается с участием окислителя (235), который подается через клапан (225).

После реверсирования клапан (144) также закрыт, а клапан (244) открыт, таким образом, поток (242) движущего газа смешивается с синтетическим газом, выходящим из регенератора (200), и образовавшаяся смесь поступает в печь (10) для сжигания.

В течение процесса рекуперации тепла печь (10) может поджигаться вместе с другими горелками, такими как позиции (60) и (65), таким образом, чтобы как пламя (40) от синтетического газа, так и пламя (62) и (64) от горелок существовали одновременно. Дополнительно, горелки (60) и (65) могут поджигаться или не поджигаться в течение процесса смены циклов, когда работавший в режиме реформинга регенератор (100) или (200), в зависимости от обстоятельств, подвергается описанной выше последовательности продувки. Для максимальной рекуперации тепла предпочтительно, чтобы горелки (60) и (65) не горели одновременно с пламенем (40) синтетического газа. Предпочтительно также, чтобы горелки (60) и (65) не горели в течение последовательности продувки.

Для того чтобы достичь требуемых характеристик пламени в печи, важно сформировать длинное пламя, проходящее от отверстия для сжигания до противоположной стенки, с хорошим покрытием пламенем большой площади поверхности. Достижение таких требуемых характеристик пламени в стекловаренной печи приводит к эффективному плавлению стекла и хорошим характеристикам осветления.

Тем не менее, когда авторы настоящего изобретения попытались воспользоваться современной конструкцией горелки с воздушным регенератором для получения длинного пламени из синтетического газа, образованного с помощью TCR, посредством размещения фурм для введения кислорода под отверстием для синтетического газа и введения кислорода для образования пламени требуемой формы в стекловаренной печи, они обнаружили, что принципы конструкции современных регенераторов являются неэффективными. Для моделирования типичной печи для варки тарного стекла и анализа формы пламени и условий теплопередачи при изменении количества, местоположения, скорости введения и направления струй кислорода использовалась компьютерная программа вычислительной механики жидкости и газа (CFD). Несмотря на то что некоторая часть синтетического газа рядом с форсунками для введения кислорода быстро подавалась в струи кислорода с образованием локальных факелов пламени, другая часть потока синтетического газа следовала схеме естественной циркуляции присутствующего в печи конвекционного потока печного газа, в результате чего газообразное топливо в высоких концентрациях вступало в контакт с поверхностью футеровки стенок и купола, прежде чем смешиваться с окислителем и сгорать. Данные условия крайне нежелательны и могут привести к повреждению футеровки, местному перегреву, утечке несгоревшего топлива через выпускное отверстие и плохому распределению тепла для нагрева загруженного в печь сырья.

Авторы настоящего изобретения обнаружили два различных общих подхода к предотвращению условий неконтролируемого истечения топлива (то есть неконтролируемой формы пламени), которые, как обнаружили авторы, вызваны очень низкой скоростью поступления горячего синтетического газа в печь через отверстие TCR. Первый подход представляет собой преобразование низкоскоростного синтетического газа в структурированный поток газа с более высокой скоростью с использованием движущего газа в потоке синтетического газа. Второй подход представляет собой размещение достаточного количества высокоскоростных струй вокруг отверстия для синтетического газа для подачи синтетического газа вместе с окружающим печным газом во множество струй окислителя для обеспечения контроля как над формой, так и над температурой пламени. Дополнительно авторы настоящего изобретения изобрели способ формирования длинного кислородно-топливного пламени, проходящего от стенки с источником пламени к противоположной стенке печи, для низкоскоростного потока синтетического газа и топлива, выходящего из отверстия для сжигания, расположенного в стенке с источником пламени. В следующих разделах представлено более подробное описание настоящего изобретения.

Если говорить о реализации потока движущего газа в настоящем изобретении, он может использоваться (в особенности в сочетании со сжиганием кислородно-топливной смеси) для формирования четко очерченного пламени с низкой пиковой температурой пламени в печи или другой камере сгорания из потока топлива или кислорода с низкой скоростью менее 15,24 м/с (50 футов/с), более предпочтительно менее 6,096 м/с 7,62 м/с (25 футов/с), причем по меньшей мере один поток (142) движущего газа с большим импульсом и низким массовым расходом вводится в низкоскоростной поток в каналах подачи газа (поочередно в каналах (140) и (240)), соединенных с печью, для формирования смешанного потока с большей скоростью в направлении выходного отверстия (143), которое ведет в печь. Скорость потока движущего газа должна составлять по меньшей мере 30,48 м/с (100 футов/с), предпочтительно по меньшей мере 60,96 м/с (200 футов/с), более предпочтительно по меньшей мере 121,92 м/с (400 футов/с). Смешанные потоки при входе в печь после смешивания имеют скорости газа более 15,24 м/с (50 футов/с), более предпочтительно более 30,48 м/с (100 футов/с).

Настоящее изобретение особенно полезно, когда топливо или поток кислорода, в которые подается поток движущего газа, имеют низкую плотность газа и скорость в канале менее 9,144 м/с (30 футов/с) или даже менее 6,096 м/с 4,572 м/с (15 футов/с). Было обнаружено, что благодаря настоящему изобретению удается предотвращать риск конвективного подъема пламени (формируемого при сжигании синтетического газа или иного газообразного топлива) к куполу печи, что, в свою очередь, предотвращает риск повреждения купола вследствие очень высокой температурой пламени. Фактически настоящее изобретение особенно полезно в тех случаях, когда плотность газообразного топлива или синтетического газа, которые подаются в движущий газ, как описано в настоящем документе, ниже плотности газообразных продуктов сжигания, образующихся в результате сжигания в печи.

Точки введения смешанного потока и любых вторичных потоков, таких как потоки окислителя, поступающих в печь, могут быть разнесены в пространстве для предотвращения быстрого местного смешивания, в результате которого может образовываться высокотемпературное пламя с большими выбросами NOx (оксидов азота). Скорость смешанного потока определяется как средняя импульсная скорость потока движущего газа и исходного низкоскоростного потока, в который подается поток движущего газа. Когда используется два или более потоков движущего газа, предпочтительно, чтобы по меньшей мере один из потоков, поступающих в печь, имел скорость более 30,48 м/с (100 футов/с), и предпочтительно, чтобы все потоки имели скорости газа более 30,48 м/с (100 футов/с). Общий массовый расход всех потоков движущего газа составляет менее 60%, предпочтительно менее 30% и наиболее предпочтительно менее 20% или даже 15% от массового расхода низкоскоростного потока топлива, в который подается движущий газ. Предпочтительно каждый поток движущего газа состоит из топлива или окислителя, которые сжигаются в печи. Наиболее предпочтительно движущий газ содержит кислород для сжигания в печи. Особенно предпочтительно, чтобы поток движущего газа содержал по меньшей мере 75% об. кислорода и предпочтительно по меньшей мере 90% об. кислорода, особенно при использовании в способах сжигания синтетического газа из термохимического регенератора, описанных в настоящем документе. В другом предпочтительном аспекте массовый расход движущего газа, введенного в газообразное топливо или синтетический газ, обеспечивает от 10% (или даже 5%) до 35%, предпочтительно от 4% до 25% (или даже 20%), от стехиометрического массового расхода кислорода, требуемого для полного сгорания газообразного топлива или синтетического газа, в которые введен движущий газ.

Для использования изобретения в печи, в которой применяется термохимический регенератор, поток движущего газа должен предпочтительно содержать часть (то есть менее 100% от требуемого стехиометрического соотношения) окислителя, используемого для сжигания топлива, присутствующего в потоке, в который подается поток движущего газа. В качестве движущего газа можно использовать любые другие газы, такие как сжатый RFG, водяной пар, газообразное топливо и воздух. Поток движущего газа, содержащий данную часть окислителя для сжигания, поступает через одну или множество форсунок, установленных внутри канала для подачи топлива, по которому низкоскоростной поток топлива проходит из регенератора в печь. Данный поток движущего газа, содержащий часть окислителя для сжигания, обладает высокой скоростью и очень большим импульсом, получаемым в результате использования соответствующих форсунок для введения. Благодаря большому импульсу потока движущего газа обеспечиваются не только подача, смешивание и сжигание части окружающего низкоскоростного топлива, но и подача, продвижение и направление остального несгоревшего низкоскоростного топлива в камеру для сжигания (печь) в нужном направлении, благодаря обмену импульсом между топливом и потоком движущего газа. По меньшей мере 50% об., предпочтительно по меньшей мере 70% об. и более предпочтительно по меньшей мере 90% об. газообразного топлива или синтетического газа подается в поток движущего газа в канале низкоскоростного газообразного топлива перед поступлением в печь с образованием смешанного потока, который проходит в печь. Отношение массового расхода подаваемого газообразного топлива к массовому расходу введенного движущего газа приблизительно пропорционально отношению расстояния L до углубления к диаметру D конца форсунки, через который поток движущего газа подается в канал, то есть L, деленное на D, где расстояние L до углубления определяется как расстояние от точки введения в канал (на конце (670) форсунки) до выхода канала в печь, то есть до внутренней поверхности внутреннего пространства печи, где заканчивается канал (L - пространство, показанное позицией (690) на Фиг. 5). Таким образом, предпочтительный диапазон отношения L/D, обеспечивающий требуемую степень подачи синтетического газа в поток движущего газа, можно определить для любого конкретного аппарата посредством выполнения испытаний со специфическими геометрическими параметрами канала подачи топлива и форсунки для движущего газа, используя соотношения, описанные в настоящем документе.

Поток вторичного окислителя (также называемого в настоящем документе как «2-й окислитель») может вводиться в камеру для сжигания из одной или более точек введения, разнесенных в пространстве от канала, по которому переносится смешанный поток, для завершения сжигания оставшейся части топлива, которое было перенесено в печь смешанным потоком. Предпочтительно вторичный кислород вводится из двух-четырех точек введения, располагающихся под осевой линией канала синтетического газа. Более предпочтительно вторичный кислород вводится из двух-четырех точек введения, располагающихся под продольной осью канала синтетического газа, таким образом, чтобы поддерживать окисляющую атмосферу в по меньшей мере части атмосферы в нижней части печи, которая находится в контакте с материалом, содержащимся в печи.

В данном процессе сжигания низкоскоростных топлив импульсы потока движущего газа и любых вторичных потоков окислителя значительно превышают импульс потока, в который подается движущий газ. Поэтому характеристики полей потоков в печах (такие как направления потоков, величины скоростей и местоположение зон рециркуляции потоков) в большой степени зависят от направлений (то есть векторных углов) и величины импульсов, рассчитанных для данных двух потоков окислителя, и главным образом определяются этими параметрами. Данная дополнительная возможность изменять или модифицировать характеристики потоков печи в течение указанного процесса сжигания предоставляет особенные преимущества для получения оптимизированных тепловых характеристик и требуемого распределения температуры в печи. Дополнительные преимущества включают в себя снижение выбросов NOx, снижение выноса частиц в дымовой газ и повышенную эффективность утилизации энергии в стекловаренной печи, а также возможность регулировать состояние окисления-восстановления (то есть увеличивать или уменьшать окисление, увеличивать или уменьшать восстановление) газообразной атмосферы вблизи от расплавленных материалов стекольной шихты или других материалов в печи. Таким образом, настоящее изобретение обеспечивает формирование окисляющей атмосферы над загруженным в печь материалом, что зачастую помогает улучшать характеристики производимого продукта.

Поскольку поток движущего газа предназначен для подачи низкоскоростного потока топлива и переноса его в камеру для сжигания перед формированием основного пламени в печи, место подачи потока движущего газа в канал для смешивания с низкоскоростным потоком расположено в глубине канала, на расстоянии от горячих внутренних стенок печи, чтобы обеспечивать подачу большей части низкоскоростного потока топлива и ограничивать или сводить к минимуму подачу дымовых газов печи в канал.

Способ сжигания в соответствии с настоящим изобретением можно также внедрять для влияния на общие схемы распределения потоков в печи, чтобы достигать оптимальных тепловых характеристик печи. Данный способ отличается от способа с применением горелок, в котором высокоскоростная струя используется для подачи низкоскоростной струи только в целях сжигания, а не для оказания существенного влияния на общие схемы распределения потоков в печи. Для примера и согласно применениям в стекловаренных печах, можно сказать, что поток движущего газа и поток 2-го окислителя в практической реализации настоящего изобретения могут быть выполнены с возможностью получения предпочтительных полей потоков печи для предотвращения перегрева огнеупорных стенок или купола печи и обеспечения низких местных скоростей газа у поверхностей стекла для сведения к минимуму испарения щелочей. Такой способ контроля общего поля потоков печи описан ниже с дополнительными подробностями.

При использовании потока движущего газа с высокой скоростью и низким массовым расходом разбавление потока топлива или кислорода сводится к минимуму, если используются негорючие газы (N2, CO2, водяной пар, рециклированный дымовой газ и т.п.). Поскольку введение негорючих газов в печь снизит ее энергоэффективность, особенно важно свести к минимуму массовый расход потока движущего газа. Если используется горючий газ с низким расходом (например, движущий газ представляет собой горючее, подаваемое в поток кислорода, или поток движущего газа в виде кислорода или воздуха, подаваемый в поток топлива), количество тепла, генерируемое в результате реакции в газовом канале, незначительно и предотвращает перегрев газового канала. Это важно, когда низкоскоростной поток имеет высокую температуру, как в случае потока предварительно нагретого топлива при использовании термохимического регенератора (TCR).

В термохимической регенеративной системе рекуперации отработанного тепла для стекловаренных печей как для выпуска дымового газа, так и для подачи предварительно нагретого газообразного топлива поочередно используется один и тот же канал (то есть входной проход регенератора). Это значит, что размер канала одинаковый для обоих вариантов использования. Скорость дымового газа на входе в отверстие обычно выбирают в диапазоне от 6,096 м/с (20 футов/с) до 15,24 метров в секунду (50 футов в секунду) или даже до 18,288 м/с (60 футов/с) для предотвращения массового переноса частиц и обеспечения равномерного распределения потока на большой площади поперечного сечения системы насадок в регенераторе. Скорость дымового газа также ограничена мощностью выходного вентилятора и условиями износа под влиянием высокой скорости внутренних поверхностей высокотемпературного канала с огнеупорной футеровкой. Поскольку объемный расход газообразного топлива, поступающего из TCR, существенно ниже расхода дымового газа, поступающего из печи, газообразное топливо движется по совместно используемому каналу с меньшей скоростью. В настоящем изобретении обеспечивается повышение скорости истечения низкоскоростного потока газообразного топлива в зону сжигания посредством придания большего импульса и большего вектора скорости потоку газообразного топлива в сочетании с потоком движущего газа, содержащего окислитель. Это важно для выполнения эффективного сжигания в случаях, когда импульс газообразного топлива без струи движущего газа на входе в зону сжигания слишком малый, чтобы поток продолжал двигаться в том же направлении. Без повышенных импульса и вектора скорости газообразное топливо будет следовать схеме естественной циркуляции присутствующих в зоне сжигания конвективных ячеек, и газообразное топливо будет иметь такое направление, что в высоких концентрациях будет контактировать с покрытыми огнеупорной футеровкой стенками и куполом, прежде чем смешиваться с окислителем и сгорать. Такие условия крайне нежелательны и могут привести к повреждению футеровки, местному перегреву, утечке несгоревшего топлива через дымоход и плохому распределению тепла среди загруженных материалов. В настоящем изобретении устранены все нежелательные условия посредством придания импульса и направления потоку газообразного топлива по мере его поступления в зону сжигания, что позволяет направлять получившуюся смесь таким образом, что она полностью сгорает в имеющемся объеме, и обеспечивать благоприятную схему теплоотдачи, низкие выбросы NOx и СО, а также контролируемую скорость у поверхности стекла для предотвращения излишнего испарения с поверхности расплава.

Топлива с низким давлением можно подвергать сжатию до больших давлений, чтобы увеличить импульс и скорость струй топлива в промышленных применениях. Однако этот способ по существу требует применения значительных мер безопасности и систем резервирования для обеспечения безопасности операций, что приводит к значительному росту расходов на сжатие топлива. Сжатие топлива также ограничено имеющимися конструкционными материалами и максимальными допустимыми для топлива температурами. Например, топливо в виде синтетического газа с высокой температурой и низким давлением, равным около половины килопаскаля (приблизительно два дюйма водяного столба) (т.е. 0,5 кПа (2 дюйма - H2O)), которое содержит СО, Н2, СН4 и сажу, было бы очень дорого сжимать даже при умеренной температуре менее 260°C (500°F). Для синтетического газа из TCR, предварительно нагретого до температуры выше 1093°C (2000°F), не существует реального способа сжатия потока.

В настоящем изобретении для направления и доставки низкоскоростных топлив в камеру для сжигания применяется давление потока движущего газа с использованием форсунок для создания высокоскоростных потоков движущего газа, особенно когда движущий газ представляет собой окислитель. Данные форсунки можно изготавливать из высокотемпературных огнеупорных материалов и, необязательно, можно устанавливать для использования на концах металлических фурм с воздушным или водяным охлаждением. Поскольку кислород может поставляться из доступных на рынке источников, таких как устройство VPSA (устройство с вакуумной короткоцикловой безнагревной адсорбцией) или источник жидкого кислорода, с достаточно высоким давлением и использоваться в качестве первого и второго потоков окислителя, настоящее изобретение не требует применения дорогого оборудования для сжатия топлива и отличается простотой, безопасностью и очень низкими затратами.

Настоящие способ и аппарат для сжигания низкоскоростного топлива также обеспечивают дополнительные преимущества в виде снижения выбросов NOx и снижения пиковых температур пламени, поскольку низкоскоростное топливо преобразуется в смешанный поток с более высокой скоростью и сжигается с использованием по меньшей мере двух окислителей, поступающих в камеру для сжигания по способу ступенчатого сжигания, как описано в патентах США №6,394,790 и 5,601,425.

Еще одно техническое преимущество настоящего изобретения состоит в том, что общие схемы распределения потоков печи и характеристики потоков можно изменять или модифицировать посредством применения форсунок отличной конструкции таким образом, чтобы поток движущего газа и поток вторичного окислителя получали надлежащий импульс потока и направлялись под нужным углом потока.

Следующий пример рассматривается со ссылкой на Фиг. 4, 4а, 5, 5а, 6-7 и 7а-7с и описывает пример реализации и принцип действия настоящего изобретения в стекловаренной печи, оснащенной термохимическими регенераторами тепла (TCR) для рекуперации тепла дымового газа по типу, описанному в патенте США №6,113,874.

Стекловаренная печь (10) оснащена регенератором (100) на левой стороне стенки (3) печи и регенератором (200) на правой стороне стенки (3). Как описано выше, каждый из регенераторов (100) и (200) соединен с каналами, которые в настоящем документе также называют входными проходами (140) и (240) соответственно, которые соединены с внутренним пространством стекловаренной печи (10). На Фиг. 4 и 5 регенератор (100) показан в цикле реформинга, в котором посредством термохимического реформинга топлива и рециклированного дымового газа печи в системе (420) насадок производится синтетический газ (425). Данный поток (425) синтетического газа обычно состоит из СО, Н2, СН4, CO2, N2, других углеводородных соединений и сажи. Его температура обычно выше 1093°C (2000°F) или 1149°C (2100°F), а средний молекулярный вес меньше 18 или даже меньше 14 (то есть плотность газа ниже 0,16 кг/м3 (0,01) или даже ниже 0,1 кг/м3 (0,007 фунт/фут3)), однако он имеет очень низкое давление и превышает давление атмосферы в печи на величину порядка менее 0,02 (0,1) или даже менее 0,1 кПа (0,5 дюйма водяного столба) (или даже менее 0,1 кПа (0,5 дюйма - H2O)). Поток (425) синтетического газа входит во входной проход (140) через плоскость (630) и выходит в печь для сжигания через плоскость (640), которая представляет собой плоскость внутренней поверхности стенки (3).

Как показано на Фиг. 5, поток (142) движущего газа проходит через клапан (144) в металлическую фурму (660), которая имеет огнеупорную форсунку (670). Поток (142) движущего газа может представлять собой часть окислителя для сжигания, который используется для сжигания синтетического газа или иного газообразного топлива, которое подается в печь. Огнеупорная форсунка (670) предпочтительно выполнена с возможностью пропускания 10% от общего расхода окислителя для сжигания, а скорость введения окислителя была ограничена скоростью звука около 298,704 м/с (около 980 фут/с). Фурма и форсунка в сборе были установлены внутри входного прохода (канала) (140), причем выходная сторона форсунки (670) удалена на расстояние (690) от определенной выше плоскости (640). Форсунка (670) может содержать множество отверстий (не показаны) на выходной стороне, которые предпочтительно выполнены таким образом, чтобы окислитель проходил через отверстия в направлении(-ях), позволяющем(-их) избегать перегрева огнеупорных элементов внутри входного прохода (140).

Поток (142) движущего газа выходит из форсунки (670) в виде высокоскоростного потока, который подает большую часть низкоскоростного синтетического газа (425), образуя, таким образом, смешанный поток (600) топлива во входном проходе (канале) (140). Смешанный поток (600) выходит изнутри канала (140) в печь (10). Смешанный поток топлива обладает достаточным импульсом, чтобы сопротивляться подъему вверх, к верхней части (куполу) печи (10), и вместо этого проникать во внутреннее пространство печи (10) в предпочтительном направлении (630), чему способствует конструкция огнеупорной форсунки (670), для сведения к минимуму или предотвращения касания или контакта пламени с внутренними стенками и куполом печи.

На Фиг. 4а показан вариант осуществления, в котором используются две форсунки (660), расположенные под расходящимся углом по отношению друг к другу. Потоки движущего газа выходят из обеих форсунок (660) внутрь канала (140) и смешиваются с потоком (425) внутри канала (140), а получившийся смешанный поток (600) выходит из канала во внутреннее пространство печи (10).

Понятно, что оба регенератора (100) и (200) имеют фурмы (660), которые используются для введения движущего газа, когда регенератор работает в цикле реформинга, причем фурмы (660) используются только в регенераторе, который работает в цикле реформинга.

Во внутреннее пространство печи можно вводить один или более вторичных потоков (750) окислителя, каждый через собственную фурму (760) и форсунку (770) в сборе внутри огнеупорного блока (735), для введения балансирующего количества окислителя для полного сжигания синтетического газа или газообразного топлива. Низкоскоростной синтетический газ (620), который не подавался в поток (142) движущего газа, может подаваться во вторичный поток (785) окислителя, который проходит в печь для сжигания. Отверстия для введения в форсунке(-ах) (770) выполнены таким образом, чтобы вторичный окислитель подавал окружающие печные газы до смешивания с потоком несгоревшего синтетического газа или газообразного топлива, приводимым в движение потоком (142) движущего газа, чтобы основное пламя (790) имело требуемую конфигурацию для нагрева материала, загруженного в печь, такую как стекловаренная печь. Основное пламя (790) обеспечивает радиационную и конвекционную передачу тепловой энергии загруженному в печь материалу (800 и 810), который может включать в себя твердые вещества (800) (такие как шихта и/или стеклобой для стекловарения) и жидкий расплав (810). Дымовой газ (50) из внутреннего пространства печи направляется к регенератору (200) для предварительного нагрева расположенных в нем насадок, как описано выше. На Фиг. 6 показан вид части стенки (3) изнутри печи. Как показано на Фиг. 6, форсунки (770) расположены под горизонтальной осевой линией выходного отверстия (140А) канала (140) и предпочтительно находятся ниже выходного отверстия (140А) канала. Несмотря на то что показаны две форсунки (770), предпочтительно возле каждого выходного отверстия (140А) размещать от двух до четырех таких форсунок (770).

В предпочтительном фактическом применении во входном проходе (канале) (240) и в огнеупорном(-ых) блоке(-ах) (835) с правой стороны печи можно также устанавливать дополнительные форсунки для газообразного топлива или синтетического газа, для потока движущего газа и для вторичных потоков окислителя, функционально эквивалентные описанным выше (не показаны на Фиг. 4 и 5). Данные устройства введения будут использоваться, когда в процессе TCR (термохимической регенерации) происходит смена циклов, при которой в регенераторе (200) вырабатывается синтетический газ, а дымовой газ печи направляется в регенератор (100) для предварительного нагрева системы (420) насадок.

Еще одно преимущество настоящего изобретения состоит в том, что использование движущих газов позволяет надлежащим образом распределять поступление низкоскоростных реагентов в печь, под которой каналы, соединяющие печь и регенераторы, не прямые, а располагаются под углом в вертикальных или горизонтальных направлениях по отношению к направлению регенератора.

На Фиг. 5а входной проход (140) показан под острым углом по отношению к восходящему направлению регенератора (100). Высота купола (432) регенератора приблизительно на 2,3 м (7,5 фута) выше поверхности (811) стекла в печи (10). Данная необычно большая разница в высоте обусловлена тем, что регенератор был установлен на имеющемся уровне цоколя без углубления. В данном случае движущий газ с большим импульсом выходит из фурмы (660) и дополнительно действует как «насос», подсасывая легко всплывающий синтетический газ (425) с низкой скоростью и низкой плотностью из верхнего отдела поднятого на возвышение регенератора в расположенную ниже зону сжигания печи. Данный эффект насоса позволяет значительно понизить требуемое давление, которое должен обеспечивать вентилятор (300, Фиг. 1) на стороне высокого давления, в результате чего снижаются связанные с технологическим процессом эксплуатационные затраты. Дополнительно, поскольку входной проход (240) также находится под острым углом, как и входной проход (140), пламя (790) и горячие стенки печи (10) не находятся в зоне прямой видимости более холодного верхнего отдела (530, Фиг. 2) регенератора (200), который работает в цикле отвода. Данный ограниченный вид из горячей печи в более холодный верхний отдел регенератора снижает прямую радиационную теплопередачу из печи (10) в регенератор (200), что снижает потери от излучения в проход и в окружающую среду печи и повышает КПД TCR.

Настоящее изобретение можно также применять, например, к стекловаренным печам, в которых входные проходы расположены под углом в горизонтальных направлениях и соединены с регенераторами. Данное применение фурм для движущего газа может потребоваться в случае, когда трасса системы (420) насадок находится практически на той же высоте, что и поверхность (811) стекла, следовательно, купол регенератора находится приблизительно на том же уровне, что и купол печи. На Фиг. 4а показан вид сверху такой системы рекуперации тепла с использованием TCR, в которой входные проходы (140, 240) расположены под углом в горизонтальных направлениях, а фурма (660) для движущего газа установлена во входном проходе (140) регенератора (100), работающего в цикле реформинга. В данном случае потоки теплового излучения, выходящие из печи через плоскость (640) на задней стенке (3) печи, частично заблокированы и частично отражаются обратно в печь (10) наклонными стенками (242, 243) входного прохода (240), таким образом оказывается аналогичное влияние на сокращение потерь от радиации тепла через входной проход и повышается КПД процесса TCR.

Ниже перечислены другие предпочтительные условия эксплуатации:

каждый поток окислителя должен иметь концентрацию кислорода более 50% об., предпочтительно более 75% об.;

каждый поток движущего газа, подаваемый в канал для смешивания с потоком топлива или другим потоком, должен иметь на выходе форсунки скорость от 60,96 м/с (200 футов/с) до скорости звука или даже сверхзвуковой скорости. Для справки, если давление в камере для сжигания (печи) составляет 101 325 Па (1 атм.), то скорость звука для 02 (вход 70F) на выходе форсунки составляет 298,704 м/с (980 футов/с); для воздуха на входе 70F скорость звука на выходе форсунки составляет 313,944 м/с (1030 футов/с);

движущий газ, который подается в конкретный поток топлива, должен предпочтительно содержать (по объему) от 1% до 50% (более предпочтительно от 5% до 30% и еще более предпочтительно от 5% до 15%) общего количества кислорода для сжигания, который подается в печь для сжигания топлива, присутствующего в данном потоке топлива.

По меньшей мере 50% об., предпочтительно 70% об. и более предпочтительно по меньшей мере 90% об. газообразного топлива или синтетического газа подается в поток движущего газа в канале топлива с образованием смешанного потока, который проходит в печь. Как описано выше, отношение массового расхода подаваемого синтетического газа или иного газообразного топлива к массовому расходу введенного движущего газа приблизительно пропорционально отношению L к D, а именно расстоянию L до углубления, деленному на диаметр D форсунки движущего газа, где расстояние L до углубления определяется как расстояние (690) вдоль оси фурмы (660) между точкой введения в канал и плоскостью выхода канала в печь, то есть внутренней поверхностью внутреннего пространства печи, где заканчивается канал. Предпочтительный диапазон отношения L/D для канала зависит от количествам потоков движущего газа, подаваемых в канал, и отношения R общего массового расхода синтетического газа, проходящего по каналу, к общему массовому расходу потока движущего газа, подаваемого в канал. Если использовать эти параметры в сочетании с L, выраженным в тех же единицах измерения, что и D, а массовые расходы, на которых основано R, выразить в одинаковых единицах, чтобы R было безразмерным, то выражение (L/D) x (N/R) предпочтительно находится в пределах от 5 (или даже 4) до 25, более предпочтительно от 8 до 15 или 16. Данное соотношение может выполняться посредством обеспечения надлежащих значений любого одного или более из L, D, N и R в каждой конкретной рабочей ситуации таким образом, чтобы обеспечивалось требуемое значение выражения (L/D) x (N/R). То есть значение L можно обеспечивать посредством соответствующего расположения каждой форсунки (670) в канале, значение D можно обеспечивать посредством подбора форсунки (670) с требуемым диаметром, можно обеспечить надлежащее количество N фурм (660) и форсунок (670) в канале, причем каждая фурма (660) обеспечивает подачу движущего газа, как описано в настоящем документе, и значение R можно обеспечить посредством выбора соответствующих значений массового расхода синтетического газа и движущего газа.

Предпочтительно весь движущий газ, который подается в конкретный канал, подается через одну или более фурм (660) (то есть общее количество N фурм), размещенных в канале. Предпочтительное количество N потоков движущего газа в канале определяется размером и формой площади поперечного сечения канала и требуемой формой пламени в печи. Если площадь поперечного сечения канала большая, может быть целесообразным использовать от двух до четырех или даже до шести или более потоков движущего газа, каждый из которых подается по собственной фурме (660), для достижения от 50 до 90% (предпочтительно от 70 до 90%) подачи синтетического газа в движущий газ в имеющемся пространстве канала. Направление каждого потока движущего газа можно регулировать для формирования пламени различных форм в сочетании с выбором направления и количества вторичных потоков окислителя. На Фиг. 6 показан вариант осуществления, в котором используется одна форсунка (670), соответствующая одной фурме (660) на канал, то есть значение N равно единице. Когда в канале используются две или более форсунок (670), выражение (L/D) x (N/R) определяется значением N, представляющим собой общее количество форсунок, подающих движущий газ в канал, и значением R, определяемым на основе общего массового расхода синтетического газа, проходящего по каналу, и общего массового расхода движущего газа, подаваемого через все N форсунок. Подходящие размеры L и D и подходящие массовые расходы синтетического газа и движущего газа, которые можно применять на практике, будут зависеть от определенных факторов, включающих в себя общий размер и интенсивность горения на каждое отверстие печи, в котором используется настоящее изобретение. Таким образом, типичные не имеющие ограничительного характера значения L могут составлять от 25,4 до 203,2 сантиметров (от 10 до 80 дюймов); значения D - от 0,635 сантиметра до 2,54 сантиметра (от 1/4 дюйма до 1 дюйма); массовый расход синтетического газа - от 126 до 504 граммов в секунду (г/с) (от 1000 до 4000 фунтов в час (фунт/ч)); причем массовый расход движущего газа выбирают, как описано в настоящем документе, с учетом значений, включающих в себя отношения массовых расходов, содержание кислорода и скорости, описанные в настоящем документе. Настоящее изобретение также можно реализовать в вариантах осуществления, в которых движущий газ не должен содержать кислород. Вместо этого движущий газ может представлять собой любой газ, включая водяной пар, сжатый воздух, природный газ, двуокись углерода, сжатый рециклированный дымовой газ или любую другую газообразную композицию, которая совместима с печью.

Для регулировки формы пламени в печи можно использовать множество потоков движущего газа таким образом, чтобы пламя становилось широким и имело приемлемые длину и направления для целевого применения. Потребность в более широком пламени особенно важна в так называемой печи с поперечным направлением пламени, когда печь имеет большую длину в продольном направлении. Например, в печи, в которой сжигается воздушно-топливная смесь и изготовляется флоат-стекло, на боковых стенках печи размещены от пяти до семи отверстий регенераторов. Каждое пламя проходит в поперечном направлении от одной боковой стенки до противоположной боковой стенки, и множество факелов пламени обеспечивает хорошее покрытие пламенем большой площади поверхности печи, в которой непрерывно происходят плавка шихты/стеклобоя и очистка расплава стекла. Когда такую печь переоборудуют для сжигания кислородно-топливной смеси с системой рекуперации тепла с использованием TCR, желательно уменьшать количество отверстий для TCR для снижения потерь тепла в стенках и снижения затрат на переоборудование. Тем не менее, когда количество отверстий снижено, также снижено и количество факелов пламени и уменьшено покрытие пламенем, в особенности потому, что размер пламени кислородно-топливной смеси обычно значительно меньше размера пламени, в котором используется воздух, при одинаковой интенсивности горения. Данную проблему низкого покрытия пламенем можно устранить, сформировав из каждого отверстия широкое пламя, которое покрывает больше площади поверхности. Множество потоков движущего газа можно подавать в канал по соответствующему числу фурм (660), причем каждая фурма имеет одну или более форсунок (670). Каждая форсунка может иметь одно или множество отверстий, через которые проходит движущий газ. Если форсунка оснащена множеством отверстий, ориентация и размер каждого отверстия могут быть одинаковыми или разными. Данные фурмы для движущего газа можно устанавливать и располагать в шахматном порядке в вертикальном или горизонтальном направлении или в любых приемлемых местах на площади поперечного сечения канала, по которому проходят низкоскоростные топливо или окислитель и затем поступают в печь. Ожидается, что размещение данных фурм, которые содержат множество потоков движущего газа, для создания широкого пламени может зависеть от формы и площади поперечного сечения канала. Также важно отметить, что количество данных фурм для движущего газа, применяемых в канале, может ограничиваться доступной площадью поперечного сечения канала. Причина состоит в том, что каждой фурме (660) для движущего газа может требоваться достаточный пространственный разнос относительно других фурм в одном и том же канале, чтобы смешанные потоки (600) из каждого отверстия форсунки не мешали друг другу формировать широкое пламя на выходе (640) из канала и в печи (10).

Настоящее изобретение также может быть реализовано на практике в альтернативных вариантах осуществления, в которых движущий газ не используется в потоке топлива, пока поток топлива (синтетический газ) не войдет в печь. В данных вариантах осуществления высокоскоростные потоки окислителя вводятся в печь в непосредственной близости от отверстия, из которого поток топлива входит в печь. Каждый поток окислителя подает окружающий печной газ и часть низкоскоростного потока топлива. Подаваемый печной газ играет роль растворителя, снижающего местную температуру пламени, способствует удлинению пламени, а также помогает снижать образование NOx. В данных вариантах осуществления потоки окислителя вводятся через отверстия, которые разнесены вокруг отверстия для топлива, и вводятся со скоростью более 30,48 м/с (100 футов/с), предпочтительно более 45,72 м/с (150 футов/с) и более предпочтительно более 60,96 м/с (200 футов/с) таким образом, чтобы подавать большую часть низкоскоростного потока топлива в потоки окислителя для сжигания и предотвращать формирование неконтролируемого конвективного подъема пламени к куполу или замыкание на выпускное отверстие для дымового газа. В предпочтительном расположении от двух до восьми устройств введения кислорода расположены вокруг каждого отверстия, через которое топливо (синтетический газ) вводится в печь. На Фиг. 7а, 7b и 7с примеры использования четырех потоков кислорода представлены как виды на часть стенки (3) изнутри печи. Как показано на этих фигурах, четыре форсунки (780) для окислителя расположены вокруг отверстия (140А) канала, и образуются четыре отдельные струи окислителя. Когда форсунки для окислителя разнесены на большое расстояние от отверстия канала, как показано на Фиг. 7а, поток окислителя, выходящий из каждой форсунки для окислителя, подает большее количество окружающего печного газа и разбавляет концентрацию струи окислителя, прежде чем она подаст низкоскоростной поток топлива, выходящий из отверстия (140А) канала. Получившееся в таком случае пламя имеет пониженную температуру пламени. Когда форсунки для окислителя расположены ближе к отверстию канала, как показано на Фиг. 7b и 7с, поток окислителя, выходящий из каждой форсунки для окислителя, подает меньшее количество окружающего печного газа, прежде чем он подаст низкоскоростной поток топлива, выходящий из отверстия (140А) канала. Получившееся в таком случае пламя имеет повышенную температуру пламени. Таким образом, форму и общее направление пламени, а также температуру пламени можно контролировать посредством изменения общего количества форсунок для окислителя, местоположения и угла каждой форсунки, а также расхода окислителя, выходящего из каждой форсунки, и скорости струи. Предпочтительно ось каждой форсунки для введения окислителя расположена на торцевой стенке на расстоянии от 7,62 сантиметров до 76,2 сантиметров (от 3 дюймов до 30 дюймов) от внутреннего периметра отверстия для топлива, соединенного с внутренней поверхностью стенки с источником пламени. Более предпочтительно ось каждой форсунки для введения окислителя расположена на стенке с источником пламени на расстоянии от 12,7 сантиметров до 50,8 сантиметра (от 5 дюймов до 20 дюймов) от внутреннего периметра отверстия для топлива, соединенного с внутренней поверхностью стенки с источником пламени.

Авторы настоящего изобретения обнаружили, что хорошие форму пламени и схему распределения тепла можно получить в печи с торцевыми горелками, сжиганием кислородно-топливной смеси и с использованием TCR, как описано в настоящем документе, с отверстиями для топлива, из которых топливо вводится в печь, с движущим газом, вводимым, как описано в настоящем документе, и с каналом (70) или подобным ему в качестве выпускного отверстия, через которое газообразные продукты сжигания (дымовой газ) выходят из печи в дымоход, когда соблюдаются следующие условия потоков.

(1) Сумма импульса «О» потоков кислорода, импульса «М» потоков движущего газа и импульса «F» потоков топлива (синтетического газа), введенных в печь, составляет по меньшей мере 100%, предпочтительно более 150% или даже более 300%, от импульса «X» потока дымового газа, выходящего через выпускное отверстие.

(2) Низкоскоростной поток синтетического газа и окружающий печной газ подаются в поток движущего газа и потоки окислителя и проходят в направлении передней стенки.

(3) Отверстия (см. Фиг. 7а, 7b и 7с) расположены на торцевой стенке с достаточным разнесением друг относительно друга и вдали от ближайшей боковой стенки, или отверстия расположены близко к боковым стенкам, а движущий газ и струи кислорода направлены под углом в направлении от ближайшей боковой стенки для предотвращения контакта обогащенной топливом зоны пламени с боковой стенкой.

Следует понимать, что значения импульса потоков окислителя, движущего газа и топлива (синтетического газа), подаваемых в печь, а также импульса газообразных продуктов сжигания (дымового газа), которые покидают печь, зависят от интенсивности горения в печи. В таких печах, как стекловаренные печи, типичные интенсивности горения могут достигать порядка от 1465375 до 17584498 Вт (от 5 миллионов до 60 миллионов британских тепловых единиц в час) на каждое отверстие для сжигания (то есть отверстия, у которых происходит сжигание в печи). Для печей, имеющих такие интенсивности горения, типичные значения соответствующих импульсов находятся в диапазоне от 4609 до 57606 граммов/секунду, умноженных на метры в секунду (г/с * м/с) (от 120000 до 1500000 фунтов/час, умноженных на футы в секунду (фунт/ч * фут/с)), для импульса окислителя (обозначенного в настоящем документе как «О»); в диапазоне от 3456 до 42 245 (г/с * м/с) (от 90000 до 1100000 (фунт/ч * фут/с)) для импульса движущего газа (обозначенного в настоящем документе как «М»); в диапазоне от 384 до 4609 (г/с * м/с) (от 10000 до 120000 (фунт/ч * фут/с)) для импульса газообразного топлива (обозначенного в настоящем документе как «F»); и в диапазоне от 2304 до 26883 (г/с * м/с) (от 60000 до 700000 (фунт/ч * фут/с)) для импульса газообразных продуктов сжигания (обозначенного в настоящем документе как «X»).

Если струи кислорода расположены близко к ближайшей боковой стенке и вводятся в направлении передней стенки параллельно боковым стенкам, струи кислорода будут изгибаться в сторону боковой стенки вследствие эффекта Коанда, в результате чего обогащенное топливом пламя будет касаться боковой стенки. Данного состояния можно избежать, направив струи кислорода под углом от боковой стенки. Оптимальный угол струй кислорода зависит от конфигурации печи и места размещения струй кислорода.

В настоящем изобретении импульс каждого потока окислителя предпочтительно больше импульса потока топлива. Поэтому характеристики полей потоков в печах, такие как направления потоков, величины скоростей и местоположение зон рециркуляции потоков, в большой степени зависят от направлений (то есть векторных углов) и величины импульсов, рассчитанных для каждого потока окислителя, и главным образом определяются этими параметрами. Возможность изменять характеристики потоков в печи посредством изменения условий потока каждого потока окислителя обеспечивает особенные преимущества для создания пламени требуемой формы, получения оптимизированных тепловых характеристик и требуемого распределения температуры в печи. Дополнительно, она помогает создавать пламя, сводящее к минимуму выбросы NOx и вынос частиц, а также позволяющее достичь максимальной эффективности утилизации энергии топлива в стекловаренной печи.

Было обнаружено, что, когда печь со сжиганием кислородно-топливной смеси и с термохимическим регенератором имела конфигурацию с торцевыми горелками, общая схема потоков в печи отличалась от таковой в регенеративной печи со сжиганием воздушно-топливной смеси. Если обычную конструкцию с использованием воздуха при формировании пламени применяли к пламени в системе с TCR, некоторая часть низкоскоростного топлива, подвергшегося реформингу и выходившего из отверстия для сжигания, замыкалась на выпускное отверстие и образовывала нежелательную схему нагрева в печи. Авторы настоящего изобретения обнаружили, что ключевое решение для потока, предотвращающее замыкание потока топлива или кислорода на выпускное отверстие, представляет собой выбор общего импульса потоков кислорода и топлива, вводимых в печь, равным по меньшей мере 100%, предпочтительно 150% от импульса потока дымового газа, выходящего из выпускного отверстия. Дополнительно, если поток топлива или кислорода имеет импульс, составляющий менее 30% от импульса дымового газа, выходящего из выпускного отверстия, более слабый поток должен быть быстро подан в более сильный поток возле отверстия для введения и направлен в сторону передней стенки.