Система и устройство регулирования пузырения - RU2667632C2

Код документа: RU2667632C2

Чертежи

Описание

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к системе и способу регулирования пузырения.

Описание уровня техники

После обжаривания и выпекания готовых закусочных продуктов содержащаяся в тесте влага превращается в пар, который вызывает увеличение кусков теста в объеме. Во время обжаривания и выпекания пар накапливается между наружными поверхностями кусков теста. Закусочный продукт теряет влагу снаружи быстрее, чем внутри из-за более быстрой теплоотдачи на поверхности при обжаривании и выпекании. Когда поверхность высыхает в достаточной степени, она образует корочку, которая предотвращает выход пара наружу. Захваченный пар заставляет боковые стороны куска теста отделяться или отслаиваться, в результате чего образуется пустое пространство. Это явление известно как "вздутие" или "пузырение". Часто такие пузыри нарушают внешний вид закусочного продукта и могут лопаться, образуя в нем отверстия. Следовательно, желательно создание способа и системы регулирования пузырения.

Краткое описание чертежей

В прилагаемой формуле изобретения содержатся элементы новизны, считающиеся отличительными признаками изобретения. Вместе с тем, само изобретение, а также предпочтительный вариант его осуществления, его дополнительные задачи и преимущества будут лучше всего поняты из следующего далее подробного описания пояснительных вариантов осуществления в сочетании с сопровождающими чертежами, на которых:

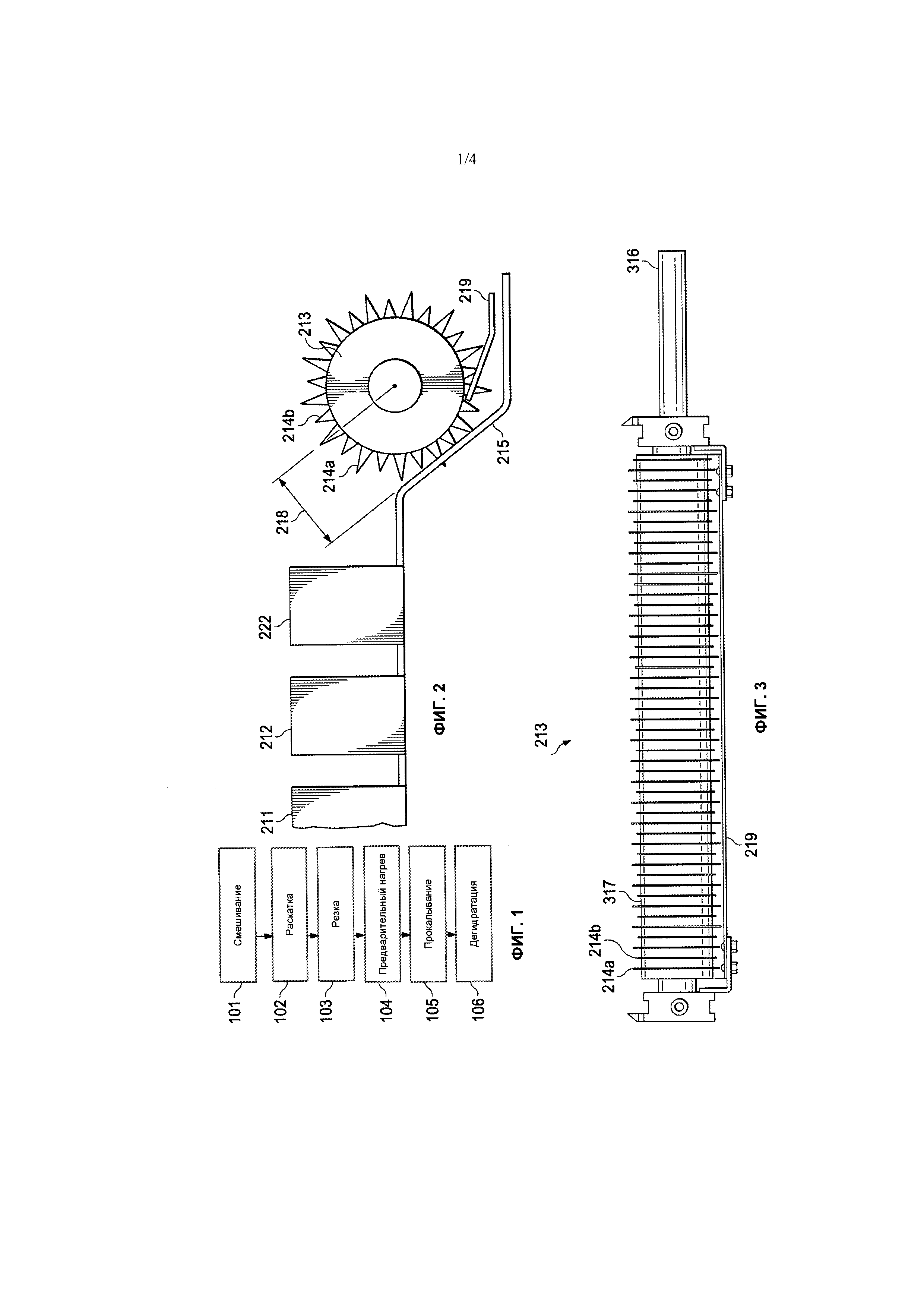

на фиг. 1 показана блок-схема способа регулирования пузырения согласно одному из вариантов осуществления,

на фиг. 2 показан вид сбоку системы прокалывания согласно одному из вариантов осуществления,

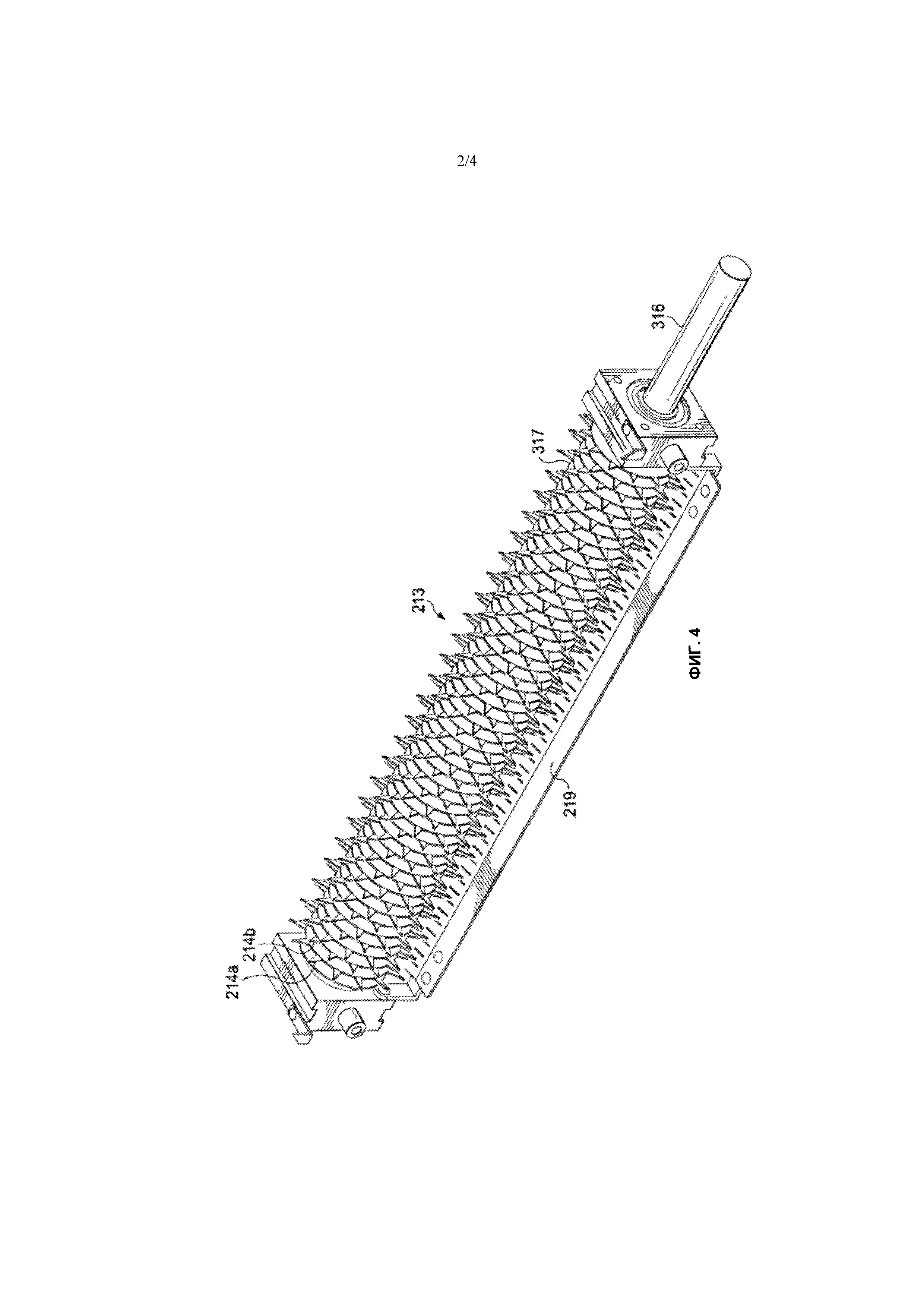

на фиг. 3 показан вид спереди прокалывающего приспособления согласно одному из вариантов осуществления,

на фиг. 4 показан вид в перспективе прокалывающего приспособления согласно одному из вариантов осуществления,

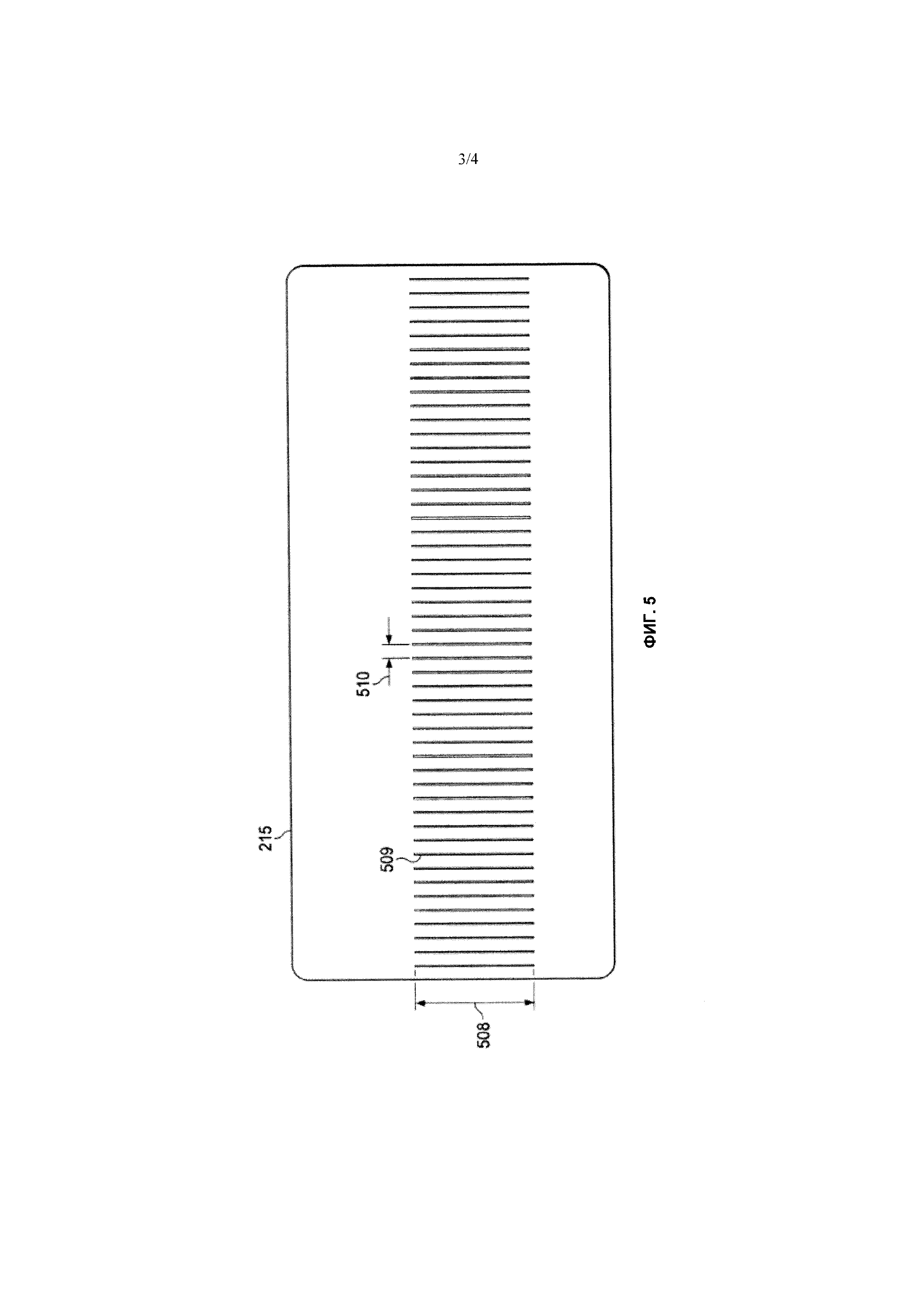

на фиг. 5 показан вид сверху опорной плиты согласно одному из вариантов осуществления,

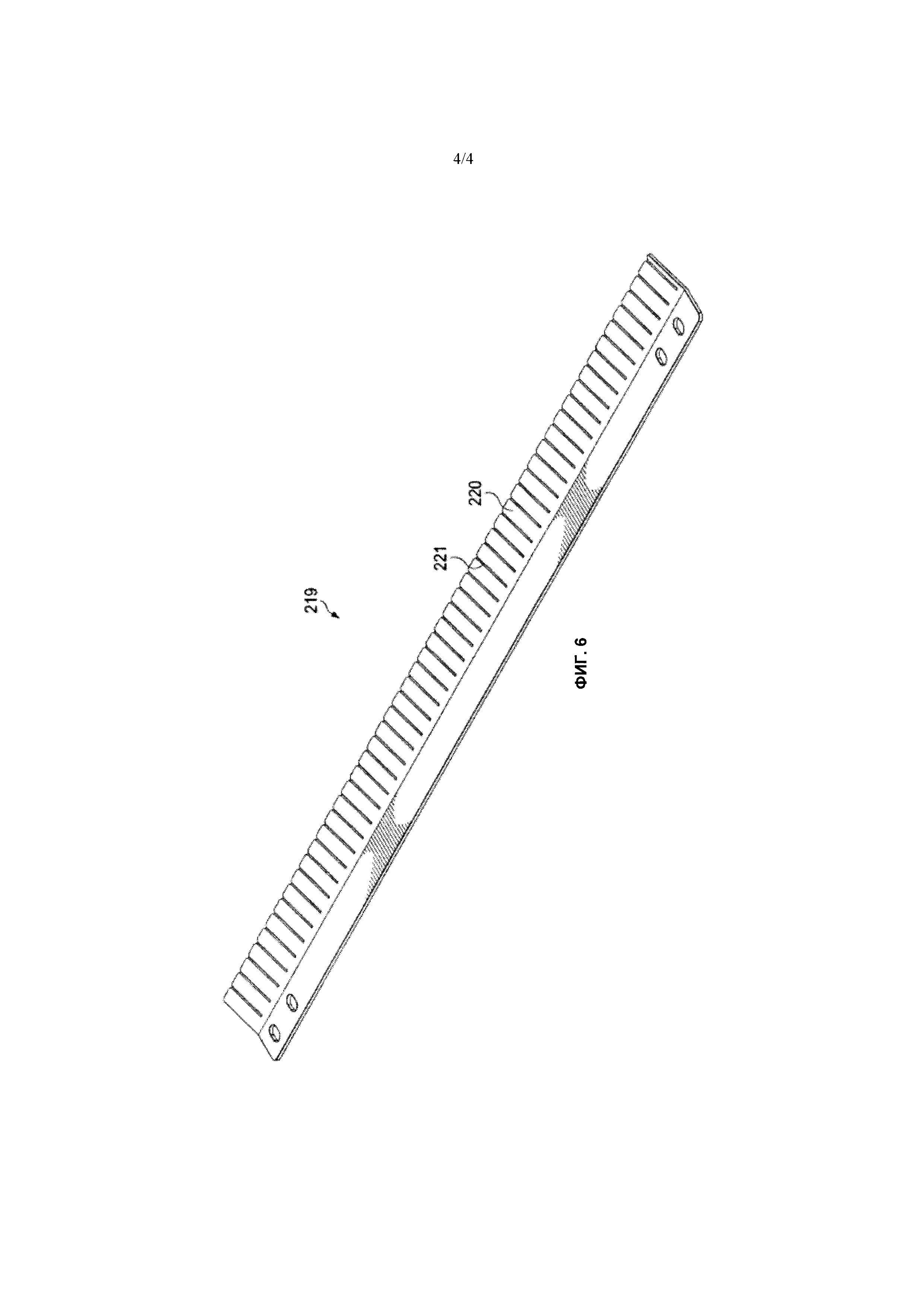

на фиг. 6 показан вид в перспективе отделяющей плиты согласно одному из вариантов осуществления.

Подробное описание

Далее со ссылкой на чертежи описано несколько вариантов осуществления изобретения. Если не указано иное, одинаковые элементы на всех чертежах обозначены одинаковыми цифровыми позициями. Проиллюстрированное на них изобретение может быть соответствующим образом реализовано на практике без любого элемента, который конкретно не описан в изобретении.

На фиг. 1 показана блок-схема способа регулирования пузырения согласно одному из вариантов осуществления. Первой стадией способа является стадия 101 смешивания с целью формирования теста с определенным содержанием влаги. На стадии 101 смешивания может использоваться любое оборудование для формирования теста. Тесто может содержать разнообразные ингредиенты, используемые для изготовления воздушных закусочных продуктов. В одном из вариантов осуществления основной мучнистый ингредиент может содержать кукурузу, картофель, рис, овес, тапиоку, пшеницу, обработанную известью кукурузу, гречневую муку, бобовую муку, ячменную муку, пшеничную муку, пшеничные зародыши, ржаную муку, муку из сорго, пшеничную муку грубого помола и их смеси. Необязательные ингредиенты включают крахмалы (пептизированные или вареные, химически модифицированные или немодифицированные), заквашивающие ингредиенты, белки, жиры и эмульгаторы.

Ингредиенты могут использоваться в виде муки или в измельченном виде или изначально в виде цельных зерен, которые подвергаются гидратации и/или желатинизации в процессе обработки. В одном из вариантов осуществления затем эти зерна размалывают до их включения в тесто. Тесто может содержать как не подвергнутую тепловой обработке муку, так и подвергнутые тепловой обработке/гидратированные/размолотые зерна. В одном из вариантов осуществления затем смешивают основные мучнистые ингредиенты и необязательные ингредиенты (крахмалы, закваски, белки, жиры) друг с другом и с водой, чтобы получить тесто с содержанием влаги от 30% до 65% по весу всего теста в одном из вариантов осуществления и от 35% до около 60% в другом варианте осуществления. Порядок добавления ингредиентов и способ смешивания могут варьировать.

После стадии 101 смешивания подвергают тесто стадии 102 раскатки. Тесто может раскатываться в листы различной толщины, в одном из вариантов осуществления толщиной от около 0,015 дюйма до около 0,10 дюйма. В другом варианте осуществления тесто раскатывают в листы толщиной от около 0,025 дюйма до около 0,05 дюйма. На стадии 102 раскатки может использоваться любое известное из техники раскаточное устройство 102.

После стадии 102 раскатки лист теста подвергают необязательной стадии 103 резки на отдельные куски или заготовки. Для резки листов теста на отдельные заготовки может использоваться любое режущее или штамповочное оборудование. Заготовки могут иметь различные размеры, а их длина может составлять от 1 дюйма до около 6 дюймов. В одном из вариантов осуществления заготовки имеют ширину около 3,5 дюйма и высоту около 3,6 дюйма. В одном из вариантов осуществления заготовки имеют площадь поверхности от около 5 кв. дюймов до около 15 кв. дюймов. Заготовки могут иметь различный вес, который в одном из вариантов осуществления может составлять от около 2 грамм до около 10 грамм. В другом варианте осуществления заготовки имеют вес около 7 грамм. Заготовки также могут иметь различную форму. В одном из вариантов осуществления заготовки имеют треугольную форму.

В одном из вариантов осуществления заготовки имеют преимущественно равномерное содержание влаги, и заготовки значительно не различаются снаружи и внутри с точки зрения содержания влаги или консистенции. На этой стадии с заготовками, сложно обращаться, поскольку они имеют хрупкую структуру и являются липкими на ощупь.

После стадии 103 резки подвергают заготовки стадии 104 предварительного нагрева. На стадию 104 предварительного нагрева могут использоваться устройства нагрева токами сверхвысокой частоты, инфракрасным излучением, токами высокой частоты, сушка фиксированной струей воздуха, ударная воздушная сушка, конвективный воздушный нагрев, поверхностная проводимость с нагревом, другие нагревательные устройства и их сочетания. Стадия 104 предварительного нагрева является отдельной стадией, которая предшествует стадии 106 дегидратации. На стадии 104 предварительного нагрева в заготовках снижается содержание влаги. В одном из вариантов осуществления содержание влаги после стадии 104 предварительного нагрева составляет от около 10% до 45%. В одном из вариантов осуществления на стадии 104 предварительного нагрева содержание влаги в заготовках снижается на 10-50%.

Стадия 104 предварительного нагрева может иметь различную длительность и интенсивность нагрева. В одном из вариантов осуществления в результате стадии 104 предварительного нагрева получают полужесткую частично подвергнутую тепловой обработке заготовку с неравномерным распределением влаги. Используемым термином "неравномерное распределение влаги" обозначается распределение влаги, которое является неодинаковым. Например, в одном из вариантов осуществления содержание влаги на поверхности заготовки является меньшим, чем в середине заготовки.

За стадией 104 предварительного нагрева следует стадия 105 прокалывания. На стадии 105 прокалывания прокалывают заготовки с помощью прокалывающих стержней. Используемым термином "прокалывание" обозначается проникновение в заготовку или раскатанное тесто, в результате чего прокалывается по меньшей мере верхний слой. В одном из вариантов осуществления прокалывающие стержни полностью прокалывают заготовки, в результате чего прокалывается их верхний слой и нижний слой. В одном из вариантов осуществления в результате полного прокалывания заготовок в их верхнем слое и нижнем слое образуются небольшие отверстия. Когда прокалывающие стержни не полностью проникают в заготовки, это считается частичным прокалыванием заготовок.

В одном из вариантов осуществления прокалывающие стержни имеют диаметр 0,1 дюйма или менее. При таком диаметре в сочетании со стадией 104 предварительного нагрева образуется отверстие, которое сложно заметить в готовом продукте. В одном из вариантов осуществления предварительно нагретое тесто снова смыкается или почти смыкается после прокалывания за счет своей связующей способности.

За счет полужесткой поверхности заготовки ее можно без повреждения извлекать из прокалывающих стержней с отделяющей плитой 219, как описано далее. Кроме того, за счет податливости и упругости подвергнутых тепловой обработке заготовок отверстия в них частично смыкаются, и отверстия в готовом изделии уменьшаются. Это выгодно, поскольку потребители ожидают отверстия, например, в крекере, но не хотят, чтобы они были в чипсах и других закусочных продуктах помимо крекера.

За стадией 105 прокалывания следует стадия 106 дегидратации. Стадия 106 дегидратации может представлять собой любую известную из техники стадию дегидратации с целью снижения содержания влаги, включая без ограничения выпекание и обжаривание. В одном из вариантов осуществления проколотые заготовки дегидратируют до конечного содержания влаги менее 4%.

За описанным выше способом уменьшения пузырения описано устройство для прокалывания согласно одному из вариантов осуществления. На фиг. 2 показан вид сбоку системы прокалывания согласно одному из вариантов осуществления. Показано, что система имеет раскаточное устройство 211, резак 212, устройство 222 для предварительного нагрева и прокалывающее приспособление 213. Раскаточным устройством 211 может являться любое известное из техники раскаточное устройство для формирования листа теста. Необязательный резак 212 может включать любой известный из техники резак для получения заготовок различных форм. Устройство 222 для предварительного нагрева может представлять собой любое известное из техники нагревательное устройство, описанное выше.

После раскатки, резки и предварительного нагрева заготовки подают в прокалывающее приспособление 213. Как показано, в одном из вариантов осуществления предусмотрена опорная плита 215, расположенная под углом к горизонту. Опорной плитой 215 является плоская плита, на которую опираются заготовки во время их прокалывания. Угол может варьировать от около 20 градусов до около 90 градусов. В одном из вариантов осуществления опорная плита 215 наклонена под углом около 45 градусов. Преимуществом наклоненной опорной плиты 215 является то, что при этом выгодно используется сила тяжести для поступательного перемещения продукта. За счет этого не требуется отдельный конвейер.

На фиг. 5 показан вид сверх опорной плиты согласно одному из вариантов осуществления. Опорная плита 215 может быть изготовлена из любого пищевого материала. В одном из вариантов осуществления в опорной плите 215 имеется по меньшей мере одна прорезь 509. В прорези 509 входят прокалывающие стержни 214а, 214b. Прорези 509 в опорной плите 215 обеспечивают достаточно пространства для того, чтобы прокалывающие стержни 214а, 214b полностью проникали в заготовки. Так, в одном из вариантов осуществления прокалывающие стержни 214а, 214b находятся ниже плоской поверхности опорной плиты 215 и входят в прорези 509.

Как показано, прорези 509 разделены интервалом 510. Интервал 510 между прорезями варьирует в зависимости от расстояния между соседними прокалывающими стержнями 214а, 214b. В одном из вариантов осуществления интервал 510 составляет от около 1/8 дюйма до около 2 дюймов.

Как показано, прорези имеют длину 508. В одном из вариантов осуществления длина 508 прорезей является достаточной для прокалывания заготовок и предотвращения контакта с прокалывающими стержнями 214а, 214b. Длина 508 прорезей зависит от диаметра прокалывающего приспособления 213, толщины заготовок, длины прокалывающих стержней 214а, 214b и других таких переменных величин.

Вернемся к фиг. 2, на которой показано прокалывающее приспособление 213, расположенное над опорной плитой 215. Прокалывающим приспособлением 213 является любое устройство, которое содержит по меньшей мере один стержень 214а, 214b и прокалывает продукт. Как показано, прокалывающее приспособление 213 представляет собой цилиндрическое устройство с прокалывающими стержнями 214а, 214b, расположенными на его внешней периферии. По мере продвижения продукта между опорной плитой 215 и прокалывающим приспособлением 213 один или несколько прокалывающих стержней 214а, 214b проникают в продукт.

В одном из вариантов осуществления прокалывающие стержни 214а, 214b имеют одинаковую длину, а в других вариантах осуществления прокалывающие стержни 214а, 214b имеют неодинаковую длину. Прокалывающее приспособление, содержащее прокалывающие стержни 214а, 214b неодинаковой длины, относится к прокалывающему приспособлению, которое имеет по меньшей мере два прокалывающих стержня 214а, 214b неодинаковой длины. Как показано на фиг. 2, прокалывающее приспособление 213 имеет множество длинных прокалывающих стержней 214а и коротких прокалывающих стержней 214b.

На фиг. 3 показан вид спереди прокалывающего приспособления согласно одному из вариантов осуществления. На фиг. 4 показан вид в перспективе прокалывающего приспособления согласно одному из вариантов осуществления. Как показано на фиг. 3, длинные прокалывающие стержни 214а и короткие прокалывающие стержни 214b могут быть разнесены по длине прокалывающего приспособления 213. В одном из вариантов осуществления прокалывающие стержни 214а, 214b разнесены по длине согласованно с интервалом 510 между прорезями в опорной плите 215.

Хотя на фиг. 3 показаны прокалывающие стержни 214а, 214b, разнесенные по длине прокалывающего приспособления 213, в одном из вариантов осуществления прокалывающие стержни 214а, 214b разнесены по оси вращения прокалывающего приспособления 213. Например, в одном положении по длине прокалывающего приспособления 213 находятся два или более прокалывающих стержней 214а, 214b, разнесенных по оси цилиндра. В одном из вариантов осуществления два или более прокалывающих стержней 214а, 214b расположены по длине прокалывающего приспособления 213 и два или более расположены по его оси вращения.

Для некоторых продуктов желательно небольшое пузырение, а для других продуктов желательно полное или почти полное исключение пузырения. Размер и число пузырей могут регулироваться путем регулирования числа прокалывающих стержней 214а, 214b и интервала между ними или иначе схемы прокалывания. Число прокалывающих стержней по оси и по длине прокалывающего приспособления 213 может увеличиваться, чтобы уменьшить число и размер пузырей.

В одном из вариантов осуществления схема прокалывания может регулироваться путем изменения расстояния между прокалывающим приспособлением 213 и опорной плитой 215. Кратчайшие расстояние между центром прокалывающего приспособления 213 и опорной плитой 215 является расстоянием 218 прокалывания.

Как показано на фиг. 2, расстояние 218 прокалывания является таковым, что заготовки прокалываются только длинными прокалывающими стержнями 214а. Так, показано, что используется только каждый второй стержень 214а, 214b. Тем не менее, с целью изменения схемы прокалывания уменьшают расстояние 218 прокалывания, чтобы использовать дополнительные прокалывающие стержни 214а, 214b. Например, расстояние 218 прокалывания может быть уменьшено, чтобы использовать короткие прокалывающие стержни 214b.

Регулируемое прокалывающее приспособление 213 позволяет регулировать схему прокалывания без необходимости иначе изменять оборудование. В одном из вариантов осуществления регулируемое прокалывающее приспособление 213 позволяет изменять расстояние 218 прокалывания. За счет этого повышается гибкость устройства, и сокращается время простоев при переходе с одной продукцию на другую. Если бы пришлось заменять первое прокалывающее приспособление 213 с первой схемой прокалывания вторым прокалывающим приспособление со второй схемой прокалывания, имели бы место значительные простои. Такой сценарий также потребовал бы дополнительных затрат на два или более прокалывающих приспособлений 213. Тем не менее, за счет единственного регулируемого прокалывающего приспособления 213, содержащего прокалывающие стержни неодинаковой длины, могут обеспечивать разнообразные схемы прокалывания путем просто регулирования расстояния 218 прокалывания.

В одном из вариантов осуществления прокалывающее приспособление содержит прокалывающие стержни 214а, 214b, которые имеют две различные длины: большую длину и малую длину. За счет этого обеспечиваются две различные схемы прокалывания. Тем не менее, в других вариантах осуществления прокалывающее приспособление содержит прокалывающие стержни 214а, 214b, которые имеют три или более различных длин.

Как отмечено, регулируемое прокалывающее приспособление 213 является устройством, в котором может регулироваться расстояние 218 прокалывания. Расстояние 218 прокалывания может регулироваться разнообразными способами, включая деблокирование прокалывающего приспособления 213, опускание прокалывающего приспособления 213 и затем блокирование прокалывающего приспособления в желаемом положении.

Как отмечено, в одном из вариантов осуществления предварительно нагретые заготовки имеют податливость и твердость, которые позволяют прокалывать их без разрушения или разрыва заготовки. Например, если заготовки являются слишком хрупкими, как тесто их кукурузной муки, заготовки могут крошиться после прокалывания. Однако, полужесткая предварительно нагретая заготовка может успешно прокалываться и извлекаться из прокалывающих стержней 214а, 214b.

В одном из вариантов осуществления проколотые заготовки с прокалывающими стержнями 214а, 214b поворачивают, пока они не достигнут отделяющей плиты 219. Вернемся к фиг. 2, на которой проиллюстрирована отделяющая плита 219. Отделяющей плитой 219 является плита, в которой имеется по меньшей мере одна прорезь, совмещенная с прокалывающими стержнями 214а, 214b. В процессе применения прокалывающие стержни 214а, 214b пересекаются с отделяющей плитой 219, и за счет усилия вращения прокалывающих стержней 214а, 214b на протяжении отделяющей плиты 219 заготовки принудительно вытесняются из прокалывающих стержней 214а, 214b. Этим способом заготовки извлекаются с помощью отделяющей плиты 219. На фиг. 6 показан перспективный вид отделяющей плиты 219. Показано, что в отделяющей плите 219 имеется множество прорезей 221, которые совмещаются с прокалывающими стержнями 214а, 214b. Кроме того, на отделяющей плите 219 имеется множество выступов 220, которые отделены от прорезей 221. Число выступов 220 и расстояние между ними зависит от разнообразных факторов, включая число прокалывающих стержней 214а, 214b и расстояние между ними.

Отделяющая плита 219 может быть установлена на прокалывающем приспособлении 213, как показано на фиг. 3. В других вариантах осуществления отделяющая плита установлена не на прокалывающем приспособлении 213, а на другой опорной структуре. Прорези 221 в отделяющей плите можно видеть на фиг. 4. Показано, что изделие выходит из прокалывающих стержней 214а, 214b по мере их пересечения с прорезями 221 в отделяющей плите.

Примеры

Следующие далее примеры приведены лишь в целях иллюстрации и не должны считаться ограничивающими.

Изготовили тесто из кукурузной муки и тесто из пшеничной муки с целью анализа профиля текстуры. Для изготовления теста из пшеничной муки добавили 2,65 кг воды к 5 кг пшеницы в смесителе с ленточным рабочим органом и перемешивали со скоростью 80 об./мин в течение 6 минут.

Для изготовления теста кукурузной муки добавили 400 фунтов цельных зерен кукурузы к 100 галлонам воды и 4 фунтам гидроокиси кальция. Нагрели смесь до 200°F в течение 15-20 минут. Затем добавили в смеситель 100 галлонов воды комнатной температуры, чтобы снизить температуру до 145°F и прекратить дальнейшую желатинизацию кукурузу. Выдержали смесь в течение 12 часов с целью замачивания.

После получения теста кукурузной муки и теста из пшеничной муки раскатали оба теста в тонкий сплошной лист толщиной от 0,035 дюйма до около 0,070 дюйма. Затем разрезали лист на заготовки в форме треугольника с основанием 3,5 дюйма и высотой 3,6 дюйма.

Затем подвергли некоторые из заготовок тепловой обработке в тостерной печи. Время пребывания в печи составляло от 14 секунд до 34 секунд при температуре в интервале от 500°F до 610°F. Печь имела многоходовой конвейерный сетчатый под из стальной ленты. После выхода из печи содержание влаги в заготовке снизилось до уровня от 35% до 45%.

Осуществили анализа профиля текстуры (TPА) подвергнутых и не подвергнутых тепловой обработке заготовок. ТРА является способом определения свойств текстуры материалов. Осуществленный ТРА описан в книге Bourne М.С. (2002) 2. Ed., Food Texture and Viscosity: Concept and Measurement, содержание которой в порядке ссылки включено в настоящую заявку. В качестве оборудования для проведения ТРА использовали анализатор текстуры ТА-ХТ plus производства компании Texture Technologies (Скарсдейл, шт. Нью-Йорк). Для анализа профиля текстуры использовали метод двукратного зажима лезвием со скошенной под углом 45° кромкой толщиной 3 мм и длиной 70 мм. С этой целью вдавливали заготовку с помощью кромки, отводили кромку и снова вдавливали заготовку. Измеряли первое и второе вдавливающие усилия.

Для осуществления испытаний помещали заготовки на пластину под лезвием со скошенной кромкой таким образом, чтобы конец лезвия находился по центру поверхности заготовки и не выступал за нее. Затем опускали лезвие на заготовку с установленной скоростью 0,5 мм/сек, и сжимали ее, пока до поверхности пластины не оставалось всего 0,05 мм. Затем поднимали лезвие с такой же скоростью, чтобы вернуть заготовку к состоянию до сжатия, пока оно не отделится от поверхности заготовки. Затем еще раз сжимали заготовку и возвращали к состоянию до сжатия при таких же параметрах настройки. Этим способом может определяться множество реологических свойств, включая твердость и связующую способность.

Для определения жесткости измеряют максимальную силу сопротивления при первом сжатии материала. Ее обычно выражают в Ньютонах или граммах. Связующая способность означает скорость, с которой материал распадается или остается целым под механическим действием. Ее определяют как соотношение работы, совершенной с целью сжатия в первый раз, и работы, совершенной во второй раз.

Результаты

Не подвергнутые тепловой обработке заготовки

Не подвергнутые тепловой обработке заготовки не оставались целыми после контакта с прокалывающим приспособлением. Заготовки прилипали к прокалывающим стержням после контакта с отделяющей плитой, разламывались или накапливались на отделяющей плите.

В одном из вариантов осуществления было определено, что для того, чтобы выдержать контакт с отделяющей плитой, требуется показатель твердости 5 грамм. Ни один из образцов теста без тепловой обработки не имел показателя твердости 5 грамм.

Кроме того, после прокалывания не подвергнутых тепловой обработке заготовок в готовом высушенном изделии были ясно видны проколотые отверстия. Вне связи с какой-либо теорией предполагается, что это объясняется тем, что тесто очень слабо слипалось и не "отдавало" после прокалывания стержнями. Слабое слипание характерно для большей части раскатанного теста, поскольку очень сложно нарезать сильно слипающееся тесто на куски определенной формы из-за отдачи теста после резки. Соответственно, большая часть раскатанного теста слабо слипается во избежание "отдачи".

Тепловая обработка

Заготовки, подвергнутые тепловой обработке, имели более высокую связующую способность, чем не подвергнутые тепловой обработке заготовки. Вне связи с какой-либо теорией предполагается, что это объясняется сушкой поверхности и ее частичной желатинизации. Заявителями было обнаружено, что в одном из вариантов осуществления при связующей способности более 0,3 происходит достаточная отдача теста для уменьшения заметности проколотых отверстий. Такие значения связующей способности были невозможны в случае не подвергнутых тепловой обработке заготовок, полученных с использованием традиционного раскаточного оборудования.

Соответственно, в одном из вариантов осуществления заявителями было обнаружено, что для регулирования пузырения, происходящего вследствие прокалывания заготовок, без какого-либо отрицательного воздействия на заготовки и сведения к минимуму заметности проколотых отверстий достаточно подвергнуть заготовки тепловой обработке с целью придания им показателя твердости 5 грамм или более и показателя связующей способности 0,3 или более, измеренных методом ТРА.

Хотя изобретение конкретно рассмотрено и описано применительно к предпочтительному варианту осуществления, специалисты в данной области техники поймут, что в него могут быть внесены различные изменений по форме и в деталях, не выходящие за пределы существа и объема изобретения.

Дополнительное описание

Следующие далее пункты приведены в качестве дополнительного описания раскрытого изобретения.

1. Способ регулирования пузырения, включающий:

смешивание ингредиентов с целью формирования теста с содержанием влаги от около 35% до 60% по весу,

раскатку теста,

резку раскатанного теста на заготовки,

предварительный нагрев заготовок с целью снижения содержания влаги до от около 10% до около 45%,

прокалывание заготовок;

дегидратацию заготовки до содержания влаги менее 4%.

2. Способ по п. 1, в котором ингредиенты содержат мучнистый ингредиент.

3. Способ по любому предшествующему пункту, в котором ингредиенты содержат основной ингредиент, представляющий собой мучнистый ингредиент.

4. Способ по любому предшествующему пункту, в котором раскатанное тесто имеет толщину от около 0,015 дюйма до 0,1 дюйма.

5. Способ по любому предшествующему пункту, в котором заготовки на стадии резки имеют равномерное распределение содержания влаги.

6. Способ по любому предшествующему пункту, в котором после стадии предварительного нагрева содержание влаги снижается на 10-50%.

7. Способ по любому предшествующему пункту, в котором после стадии предварительного нагрева заготовки имеют неравномерное распределение содержания влаги.

8. Способ по любому предшествующему пункту, в котором прокалывание представляет собой прокалывание с помощью прокалывающих стержней, установленных на вращающемся прокалывающем приспособлении.

9. Способ по любому предшествующему пункту, в котором прокалывание представляет собой прокалывание с помощью прокалывающих стержней, имеющих диаметр около 0,1 дюйма или менее.

10. Способ по любому предшествующему пункту, в котором дегидратация представляет собой обжаривание.

11. Способ по любому предшествующему пункту, в котором прокалывание представляет собой полное прокалывание заготовок.

12. Способ по любому предшествующему пункту, в котором после стадии нагрева заготовка имеет показатель твердости 5 грамм или более.

13. Способ по любому предшествующему пункту, в котором после стадии нагрева заготовка имеет показатель связующей способности 0,3 грамма или более.

14. Система прокалывания, содержащая:

опорную плиту,

прокалывающее приспособление, содержащее по меньшей мере два прокалывающих стержня, длина которых различается,

при этом прокалывающее приспособление отстоит от опорной плиты на расстояние прокалывания и является регулируемым относительно опорной плиты.

15. Система по п. 14, дополнительно содержащая раскаточное устройство перед прокалывающим приспособлением.

16. Система по п. 15, дополнительно содержащая резак перед прокалывающим приспособлением и после раскаточного устройства.

17. Система по п.п. 14-16, в которой прокалывающее приспособление представляет собой вращающийся цилиндр.

18. Система по п. 17, в которой прокалывающее приспособление содержит множество прокалывающих стержней, разнесенных по оси вращения цилиндра.

19. Система по п.п. 14-18, в которой прокалывающее приспособление содержит множество прокалывающих стержней, разнесенных по длине устройства.

20. Система по п.п. 14-19, в которой в опорной плите имеются прорези.

21. Система по п.п. 14-20, в которой опорная плита наклонена к горизонту.

22. Система по п.п. 14-21, в которой опорная плита наклонена под углом от 20 градусов до 90 градусов к горизонту.

23. Система по п.п. 14-22, в которой прокалывающее приспособление содержит множество коротких прокалывающих стержней и множество длинных прокалывающих стержней.

24. Система по п.п. 14-23, в которой прокалывающие стержни имеют диаметр около 0,1 дюйма или менее.

25. Система по п.п. 14-24, дополнительно содержащая отделяющую плиту.

Реферат

Описаны система и способ регулирования пузырения. Способ начинается со смешивания ингредиентов с целью формирования теста с содержанием влаги от около 35% до 60%. Тесто раскатывают и разрезают. После этого тесто предварительно нагревают с целью снижения содержания влаги до от около 10% до 45%. Затем заготовки прокалывают и дегидратируют. В одном из вариантов осуществления система прокалывания содержит опорную плиту и прокалывающее приспособление по меньшей мере с двумя прокалывающими стержнями переменной длины. Прокалывающее приспособление является регулируемым относительно опорной плиты. Система также содержит отделяющую плиту для извлечения заготовок из прокалывающих стержней. 11 з.п. ф-лы, 6 ил.

Комментарии