Способ непрерывного изготовления и порционного дозирования мучного клейстеризата на замес теста батоно-булочных изделий - RU2566482C1

Код документа: RU2566482C1

Чертежи

Описание

Изобретение относится к пищевой промышленности, а именно к хлебопекарному производству, предназначено для использования в производстве батоно-булочных изделий и может быть использовано в производстве других видов хлебобулочной продукции.

Известен «Способ изготовления консистентных заварок для производства теста и хлебобулочных изделий», осуществляемый порционно в деже тестомесильной машины путем загрузки 10-20% рецептурной муки и горячей воды с температурой 75-98°C при соотношении муки и горячей воды от 1:1,2 до 1:1,6 с перемешиванием при одновременном охлаждении продувкой воздухом поверхности перемешиваемой заварной массы [1]. Задачей заваривания является получение консистентного мучного клейстеризата, в котором при контакте муки и «заварной» воды в расчетных соотношениях по массе и температурам весь мучной крахмал гидролизовался с образованием коллоида, укрепляющего структуру теста. Однако при недостатке воды и температуры в завариваемой массе кроме коллоида образуются набухшие крахмальные зерна, а при повышении температуры «заварной» воды - крахмально-пентозанные слизи, придающие клейстеризату, и далее - тесту, повышенную липкость, создающую проблемы при формовке тестовых заготовок. При производственной реализации данного способа все технологические стадии, - загрузка, смешение и заваривание с получением «начальной заварной массы», и дальнейшие - клейстеризация, осахаривание, гомогенизация и охлаждение, должны по длительности укладываться в цикловое время изготовления одной дежи теста, предусмотренное регламентом действующего производства. Далее в приготовленную в деже массу клейстеризата загружают остальные рецептурные компоненты и производят замес теста.

Недостатком данного способа при его производственной реализации является то, что при заливке расчетного объема «заварной» воды с расчетной температурой в расчетное количество муки, находящееся в массивной металлической холодной деже, сохранить необходимую температуру воды и обеспечить расчетные соотношения воды с мукой во всех точках смешиваемой массы практически невозможно. Поэтому для получения необходимого количества коллоида в клейстеризате приходится существенно увеличивать температуру «заварной» воды, а это приводит к повышению липкости и неоднородности клейстеризата, так как в заварной массе кроме необходимого коллоида образуются увеличенные количества крахмально-пентозанных слизей и агломератов из склеившихся набухших зерен крахмала, которые гомогенно распределить в вязкой массе замешиваемого теста для достижения максимального качества теста и далее, - мякиша изделий, не представляется возможным. В результате при формировании и округлении тестовых заготовок возникают проблемы залипания, а у готовых батоно-булочных изделий получаются неоднородно окрашенные и неровные верхние корки и неоднородная структура мякиша.

Наиболее близким аналогом, принятым за прототип, является «Способ непрерывного изготовления заварки для производства теста для хлебобулочных изделий», осуществляемый путем непрерывной подачи и смешивания 10-20% рецептурной муки и «заварной» воды с температурой 75-98°C в соотношении от 1,0:1,0 до 1,0:1,2 с образованием «начальной заварной массы» с температурой 61-62°C, ее испарительного охлаждения и окисления продувкой воздухом при непрерывном перемешивании с прохождением стадий клейстеризации, осахаривания, ферментации и заключительной операции гомогенизации при прокачивании экструзионным шнеком по охлаждаемой трубе на замес теста [2], осуществляемый в машине-клейстеризаторе непрерывного действия, содержащей установленное на станине месильное корыто с системой перегородок и рассекателей перемешиваемой массы и лопастным валом, мучной дозатор с непрерывной и регулируемой подачей муки, узел непрерывной подачи горячей воды, систему воздушной продувки заварной массы, перемешиваемой в корыте, выходной узел и выводную охлаждаемую трубу.

При производственном осуществлении способа прототипа для изготовления «начальной заварной массы» с температурой 61±1°C сумма температур муки и «заварной» воды при первичном контакте должна находиться в интервале 107±3°C. В соответствии с данным правилом необходимая температура «заварной» воды устанавливается по фактической температуре клейстеризуемой муки. В реальных условиях производства температура подаваемой на машину муки может колебаться от +10° до +30°C, а соответствующие температуры «заварной» воды должны составлять 75-97°C. Однако при увеличении температуры «заварной» воды от 75° и выше в образуемом клейстеризате повышается содержание пентозанных слизей, что приводит к повышению липкости клейстеризата и теста, изготавливаемого с его использованием, а повышенная липкость теста, в свою очередь, - затрудняет достижение максимальной влажности теста и свежести хлеба. Одновременно, с температуры 75°C и выше в воде ускоряются процессы высаживания солей жесткости, что создает дополнительные проблемы, связанные с обрастанием трубопроводов и приборов системы водоподготовки и необходимостью регулярной очистки узла водоподготовки.

По способу прототипа муку и «заварную» воду в расчетных соотношениях по массам и температурам подают для смешения и заваривания» в начальную зону корыта машины; при этом вода течет непрерывно, сразу попадая в перемешиваемую, относительно холодную заварную массу, а мука, продвигаемая шнеком мучного питателя по вводному каналу, неравномерно выталкивается из него и также высыпается в перемешиваемую массу; в результате, первичный контакт «заварной» воды происходит сначала с заварной массой, и только затем - с поступающей сухой мукой. Таким образом, фактические соотношения муки и «заварной» воды в зоне контакта отличаются от расчетных в несколько раз, поэтому для достижения необходимой температуры первичной заварной массы «заварную» воду приходится дополнительно догревать на 5-7°C. В результате, кроме необходимого коллоида, в клейстеризате образуются увеличенные количества агломератов из набухших крахмальных зерен, склеенных пентозанными слизями, что придает липкость клейстеризату и изготавливаемому с его использованием тесту, создавая проблемы при формовке тестовых заготовок, и препятствуя достижению максимальных влажностей теста и сроков сохранения свежести изделий;

- «зона первичного смешения и заваривания» находится в общем продуваемом объеме корыта и поэтому доступна воздействию воздушных завихрений, которые распыливают непромешанные остатки сухой муки, а также охлаждают массу заварки уже в процессе ее образования, в связи с чем, для достижения требуемой температуры «начальной заварной массы» приходится повышать температуру «заварной» воды, что также приводит к повышению липкости клейстеризата;

- рецептурное растительное масло при приготовлении теста батоно-булочных изделий, загружают в дежу вместе с остальным сырьем непосредственно перед замесом, что не позволяет достигать его тонкого и гомогенного распределения в массе вязкого теста;

- система воздушной продувки выполнена закрытой и включает каналы, по которым наружный воздух входит, а отработавший - выходит из объема корыта в отдельно расположенный габаритный шкаф-пылеуловитель, содержащий систему пылесборников; для подачи воздуха используют отдельно расположенный габаритный и мощный радиальный вентилятор;

- наружный воздух, поступая от вентилятора в закрытый влажный объем корыта, достигает поверхности обдуваемой массы уже во влажном состоянии, что снижает эффективность испарения, охлаждения и окисления массы; кроме того, в закрытой системе возникает избыток давления и влажности, также снижающий эффективность испарения и охлаждения

и приводящий к конденсации влаги на внутренней поверхности окна крышки корыта, не позволяя визуально контролировать консистенцию клейстеризата в процессе его перемешивания и оперативно вносить необходимые корректировки в процесс образования «начальной заварной массы»;

- выходной экструзионный шнек, рассчитанный и изготовленный для конкретной консистенции и массовой скорости клейстеризата, вращается с постоянной скоростью, что не позволяет существенно изменять скорость подачи массы и производительность машины; для изменения производительности машины необходимо заменять экструзионный шнек и его привод, для чего приходится останавливать производство, демонтировать и заменять весь узел;

- привод лопастного вала осуществляется от мотор-редуктора с помощью ременной передачи; при увеличении производительности и нагрузки на вал происходит проскальзывание ремней на шкивах и уменьшение скорости вращения вала, что приводит к снижению эффективности перемешивания и требует постоянного натяжения и замены ремней; повышение натяжения ремней повышает радиальную нагрузку на опорные подшипники и ускоряет их износ;

- непрерывно изготавливаемый клейстеризат по охлаждаемой трубе подают в накопительную емкость (дежу), откуда для порционного замеса теста вручную отбирают, отмеряют и загружают вместе с остальными компонентами в тестомесильную дежу (машину);

- в процессе накопления в деже клейстеризат структурируется и застывает в неподвижную массу, трудно выгружаемую, дозируемую и распределяемую в массе замешиваемого теста, в связи с чем, на загрузку дозы клейстеризата тратится существенное время, уменьшающее время, остающееся на замес.

Недостатками способа-прототипа являются:

- высокая температура «заварной» воды, приводящая к липкости получаемого клейстеризата и далее - теста;

- невозможность выполнения непрерывного и равномерного первичного контакта подаваемой сухой муки с «заварной» водой в расчетных соотношениях для получения необходимых температур и качества «начальной заварной массы», и далее - клейстеризата, теста и мякиша изделий;

- наличие воздушных завихрений, приводящих к образованию мучной пыли и охлаждающих заварную массу уже в «зоне первичного смешения и заваривания», что вызывает необходимость дополнительного повышения температуры «заварной» воды, и приводит к повышению липкости клейстеризата, препятствующей достижению максимальной влажности теста и продления срока свежести мякиша изделий;

- невозможность тонкого и гомогенного распределения рецептурного масла в вязкой массе замешиваемого теста;

- невозможность непрерывного контроля консистенции клейстеризата при продувке и перемешивании и оперативного внесения необходимых корректировок в процесс образования «начальной заварной массы»;

- излишние сложность, материалоемкость, габариты и потребляемая мощность закрытой системы продувки, недостаточная эффективность испарительного охлаждения;

- невозможность оперативного регулирования скорости подачи клейстеризата и изменения производительности машины и невозможность оперативной замены рабочего органа экструзионного шнека выводного узла без остановки производства;

- ненадежность ременных приводов лопастного вала и насоса машины, приводящая к неравномерности вращения вала и интенсивности перемешивания массы в корыте, а также преждевременному выходу из строя опорных подшипников;

- вязкая консистенция клейстеризата, потери времени при ручной порционной загрузке и снижение времени замеса теста, не позволяющие достигать тонкого и гомогенного распределения клейстеризата в массе теста для достижения максимального качества изделий.

Задачей заявляемого изобретения является:

- снижение температуры «заварной» воды и липкости получаемого клейстеризата;

- осуществление непрерывного первичного контакта сухой муки с «заварной» водой в расчетных соотношениях, необходимых для достижения оптимальных температур и качества «начальной заварной массы», а далее - клейстеризата, теста и изделий;

- исключение потоков воздуха из «зоны первичного смешения и заваривания», а за счет этого, дополнительное снижение температуры «заварной» воды, липкости клейстеризата и теста для достижения максимальных рабочей влажности и срока сохранения свежести мякиша изделий, а также исключения мучной пыли и устройств для ее улавливания;

- тонкое и гомогенное распределение рецептурного масла в массе замешиваемого теста для окончательного исключения его липкости, увеличения сроков сохранения свежести и улучшения запахо-вкусовых свойств изделий;

- повышение эффективности испарительного охлаждения, создание возможности текущего наблюдения за консистенцией перемешиваемой массы клейстеризата и оперативного внесения необходимых корректировок в процесс изготовления «начальной заварной массы»;

- упрощение конструкции, снижение материалоемкости, габаритов и энергозатрат системы воздушной продувки;

- создание возможности оперативного регулирования скорости подачи клейстеризата и изменения производительности машины, а также замены рабочего органа выводного узла без остановки производства;

- обеспечение надежности приводов, стабильной скорости вращения лопастного вала и насоса и интенсивности перемешивания во всем диапазоне производительности машины;

- осуществление приема непрерывно подаваемого клейстеризата и его порционного дозирования в текучем состоянии для достижения максимальной гомогенности и тонкости распределения клейстеризата в массе замешиваемого теста.

Поставленная задача достигается тем, что процесс непрерывного изготовления и порционного дозирования мучного клейстеризата на замес теста батонно-булочных изделий, путем непрерывной подачи 10-20% рецептурной муки и смешивания с «заварной» водой в соотношении от 1,0:1,0 до 1,0:1,4 с образованием «начальной заварной массы» с температурой 61±1°C, ее испарительным охлаждением и окислением обдувом воздухом при непрерывном перемешивании с прохождением стадий клейстеризации, осахаривания, ферментации, гомогенизации, пластификации и прокачивания получаемого клейстеризата по охлаждаемой трубе на замес теста, осуществляемый в машине-клейстеризаторе, содержащей установленное на станине месильное корыто с системой перегородок и рассекателей перемешиваемой массы, лопастной вал, привод вала, мучной дозатор с регулируемой непрерывной подачей муки, вводной мучной канал, узел непрерывной подачи «заварной» воды с заданной температурой и скоростью в «горячую зону» первичного смешения и заваривания, систему воздушной продувки массы, выходной нагнетательный узел и выводную охлаждаемую трубу, отличается тем, что

- температуру «заварной» воды поддерживают в пределах 65±5°C, мучной дозатор и вводной мучной канал снабжают наружным электроподогревом и теплоизоляцией, температуру завариваемой муки поддерживают в пределах 40±5°C;

- «горячую зону первичного смешения и заваривания» отделяют от продуваемого объема корыта перегородкой, снабжают отдельной крышкой с продольным вырезом, а стенки и днище корыта по длине горячей зоны снабжают электроподогревом и теплоизоляцией;

- вводной мучной канал выполняют с полированной внутренней поверхностью и устанавливают под острым углом к торцевой стенке корыта, а мучной дозатор располагают на высоте, достаточной для создания скользящего падающего потока муки во вводном канале;

- подачу муки и «заварной» воды на первичное смешение и заваривание» производят в расчетных соотношениях по массам и температурам в виде направленных струй, встречающихся в заданной точке первичного контакта на сухом участке подогреваемого днища корыта;

- ввод «заварной» воды в горячую зону производят по штуцеру с регулируемой головкой, формирующей и направляющей струю в заданную точку первичного контакта;

- непрерывно образующиеся «первичные заварные массы» лопастями вала «сдвигают» с точки контакта в общий объем «начальной заварной массы» и далее промешивают в «горячей зоне» до однородности при поддержании расчетной температуры;

- продвижение промешанной «начальной заварной массы» из «горячей зоны» в продуваемую часть корыта производят по нагретому днищу корыта «толкающим» действием лопастей вала под нижним краем перегородки, отделяющей «горячую зону»;

- оперативное внесение корректировок в процесс образования «начальной заварной» массы и клейстеризата вносят по результатам визуального наблюдения за консистенцией образующейся и перемешиваемой массы через продольный вырез крышки «горячей камеры» и решетку, закрывающую продуваемую часть корыта;

- стабильные расчетные скорости вращения лопастного вала, насоса машины и интенсивность перемешивания массы достигают использованием цепных приводов;

- рецептурное количество масла непрерывно дозируют в перемешиваемую горячую «начальную заварную массу», на выходе в продуваемую часть корыта;

- обдув перемешиваемой заварной массы производят направленным поперечным потоком воздуха, подаваемым от осевого вентилятора, встроенного в воздушную трубу, установленную на корыте, через выполненный по длине корыта наклонный щелевой канал, а вывод отработавшего воздуха производят свободно через защитную решетку корыта;

- выходной узел машины выполняют в составе выходного бункера корыта и соединенного с ним винтового насоса высокого давления с планетарным движением рабочего винта в эластичной обойме и частотным регулированием оборотов и производительности, на выходе из которого с использованием быстросъемного соединения устанавливают поворотный отвод, соединяющий насос с выводной охлаждаемой трубой, подающей клейстеризат на замес теста;

- прием непрерывно подаваемого клейстеризата и его порционное дозирование в текучем состоянии в тестомесильную машину осуществляют с помощью накопителя-дозатора, включающего бункер, винтовой насос, переключатель потока клейстеризата и пульт управления, содержащий реле-задатчик времени и автоматы-выключатели насоса;

- загрузку расчетной дозы клейстеризата в тестомесильную машину из накопителя-дозатора производят его насосом, в течение времени, задаваемого на реле пульта, во влажную непрерывно перемешиваемую массу тестового полуфабриката (опару, жидкую фазу, первично замешанное тесто), с последующей загрузкой всей муки, остального сырья и окончательным замесом теста.

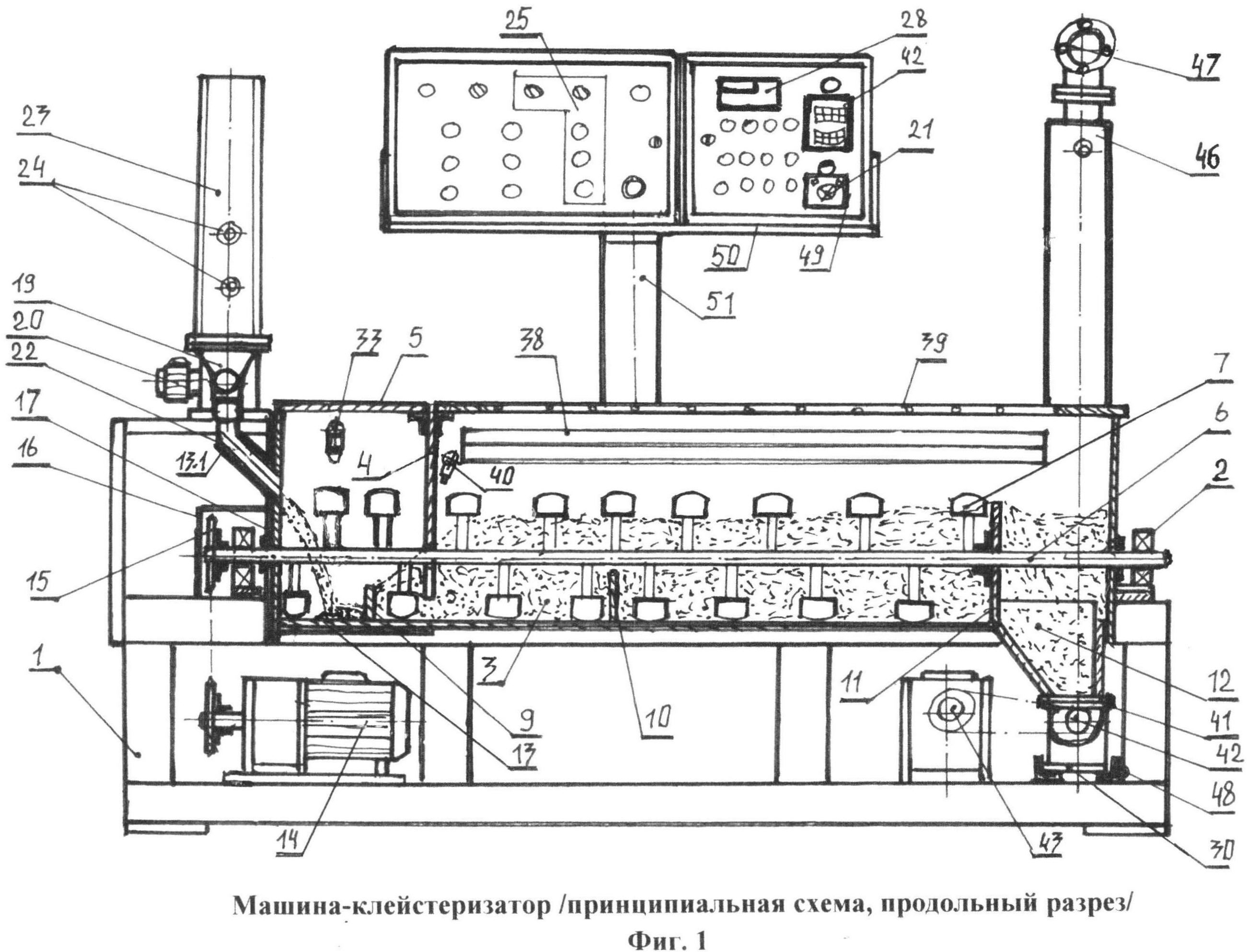

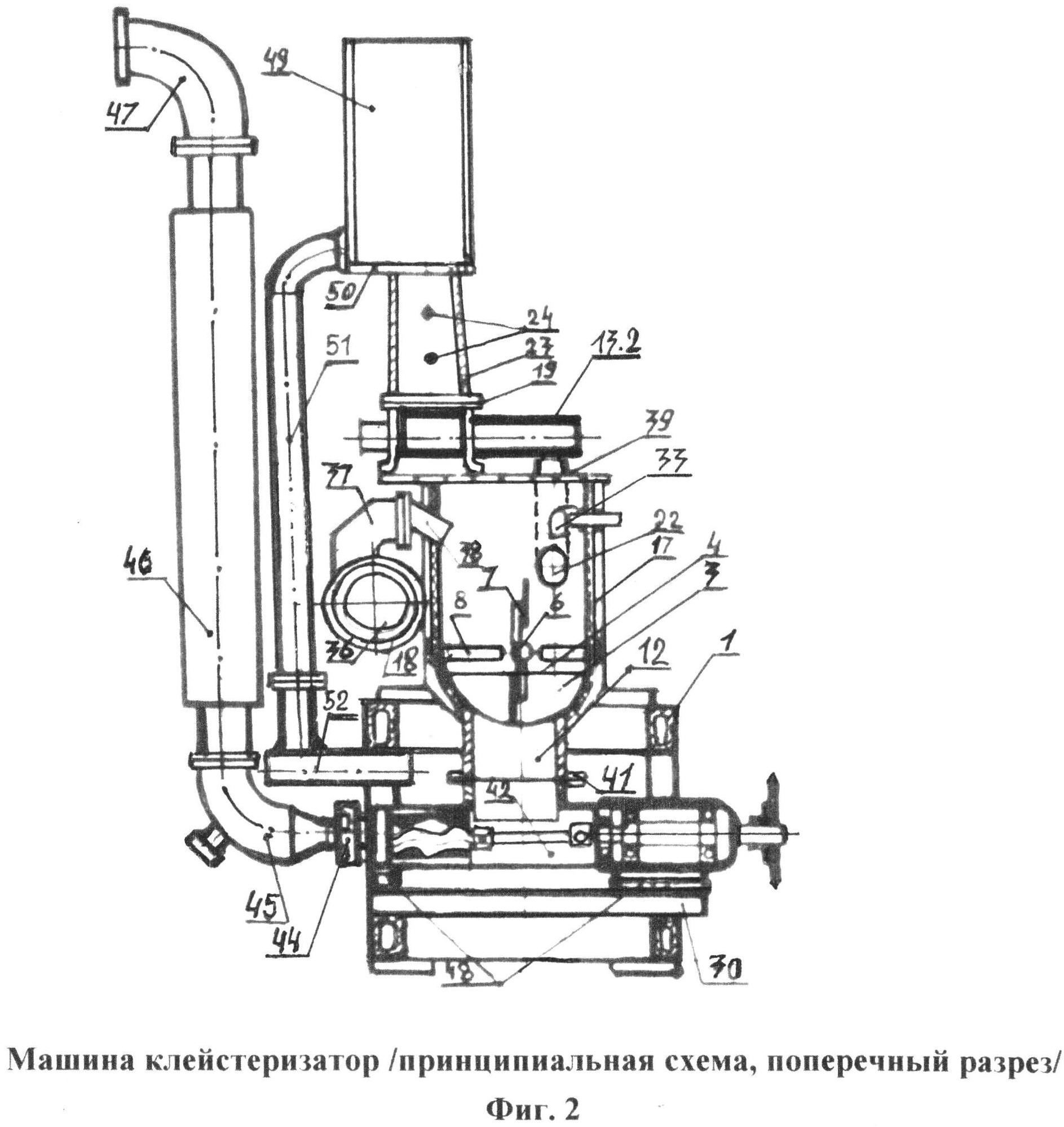

«Принципиальная схема машины-клейстеризатора» приведена на Фиг. 1 - продольный разрез, на Фиг. 2 - поперечный разрез.

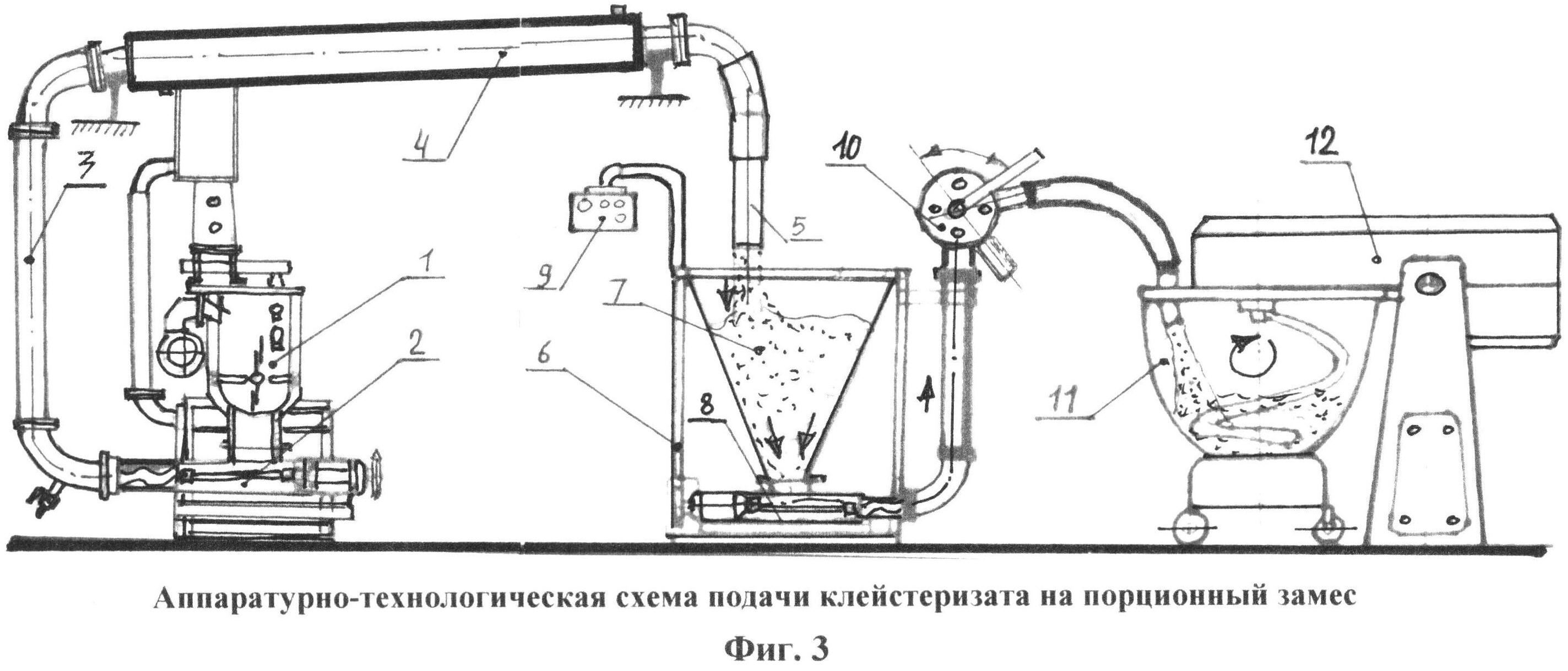

«Аппаратурно-технологическая схема подачи клейстеризата на порционный замес теста» приведена на Фиг. 3.

Согласно принципиальной схеме, см. Фиг. 1 и 2, машина-клейстеризатор содержит расположенное на станине 1 месильное корыто 3 с установленным на подшипниковых опорах 2 лопастным валом 6 с лопатками 7, приводимым во вращение от мотор-редуктора 14 цепной передачей 15, закрытой кожухом 16, прозрачный стакан 23 для приема муки с датчиками 24 уровня муки, дозатором муки 19 с приводом 20, управляемым частотным регулятором 21, и вводной мучной канал 22. Через стенку «горячей камеры» врезан поворотный штуцер 33 для подачи, формирования и направления струи «заварной» воды. Температура «заварной» воды автоматически регулируется прибором - измерителем-регулятором 28, подача муки в стакан 23 блоком 25 на пульте. В днище корыта вварены перегородки 9, 10, 11. На бортах корыта между лопастями вала расположены рассекатели массы 8. Поперек сечения корыта выполнена перегородка 4, отделяющая «горячую зону первичного смешения и заваривания» от остального объема корыта, и оставляющая от нижнего края до днища пространство, достаточное для вывода начальной заварной массы. На днище горячей зоны выполнен плоский электронагревательный элемент 13, снабженный терморегулятором. «Горячая зона» корыта закрывается отдельной крышкой 5 с продольным вырезом, а торцевая стенка, борта и днище корыта по площади «горячей зоны» покрыты снаружи слоем 17 теплоизоляционного материала. В непосредственной близости от горячей перегородки 4 врезан штуцер 40 для ввода рецептурного масла.

Открытая система поперечного обдува воздухом перемешиваемой заварной массы содержит осевой вентилятор 18, встроенный в торец воздушной трубы 36, от которой по касательной отводится распределительный канал 37, а от него - щелевой направленный канал 38, прорезанный в корыте по всей его длине. Сверху продуваемая часть корыта закрыта защитной решеткой 39, предохраняющей персонал от контакта с вращающимися лопастями вала, но не создающей препятствий для свободного выхода отработавшего воздуха и визуального наблюдения за консистенцией перемешиваемого клейстеризата. В окончании корыта выполнен выходной бункер 12 для приема и поддержания уровня клейстеризата, к которому снизу фланцами 41 присоединен установленный на платформе 30 винтовой насос 42 с приводом 43. На выходе насоса быстросъемной гайкой 44 крепится поворотный отвод 45 служащий для оптимальной ориентации выводной трубы 46 на месте установки, и соединения с верхним отводом 47, к которому присоединяется охлаждаемая труба, подающая клейстеризат на замес теста.

Управление производится с единого пульта 49, установленного над машиной на платформе 50, смонтированной на стойке 51 и на упоре 52, жестко вваренном в каркас станины.

Согласно Фиг. 3 в непосредственной близости от тестомесильной машины 12 располагают накопитель-дозатор 6, включающий бункер 7, винтовой насос 8 и переключатель потока 10, предназначенный для направления потока клейстеризата или в дежу 11 тестомесильной машины 12, или во вспомогательную емкость для замера скорости подачи, или в подкатную дежу.

Пульт 9 накопителя-дозатора содержит реле-задатчик времени, в течение которого насос закачивает в дежу расчетную дозу клейстеризата.

При производственной реализации заявленного способа

- поступающая в мучной стакан мука, проходя далее по нагретым мучному дозатору и вводному каналу, подогревается до температур 40±5°C; соответственно, температуру «заварной» воды задают на приборе пульта и поддерживают в пределах 65±5°C;

- первичный контакт и заваривание муки осуществляют в «горячей зоне первичного смешения и заваривания» корыта с подогреваемым днищем, в которой поддерживается стабильный температурный режим и 100%-ная влажность, что позволяет избегать тепловых потерь при заваривании и минимизировать температуру «заварной» воды, необходимую для достижения температуры «начальной заварной массы» в пределах 61±1°C, исключить ее охлаждение, и тем самым минимизировать липкость образуемого клейстеризата;

- производят равномерную струйную подачу, непрерывный первичный контакт и мгновенное заваривание сухой муки «заварной» водой с образованием локальных «первичных заварных масс», сдвигаемых с точки контакта и промешиваемых в общую «начальную заварную массу», в которой при стабильной температуре и интенсивном перемешивании амилопектин, составляющий внешние оболочки крахмальных зерен, образует густой коллоид, а амилоза, составляющая внутреннюю часть зерен, - растворимые гели;

- в «горячей зоне первичного смешения и заваривания» торцевую стенку и примыкающий к ней горячий участок днища корыта поддерживают в сухом состоянии и зачищают от случайных налипаний первым рядом вращающихся лопастей;

- следующий ряд лопастей располагают в плоскости нахождения расчетной точки первичного контакта для «сдвига» образующихся локальных «первичных заварных масс» с точки контакта в перемешиваемый объем «начальной заварной массы»;

количество «сдвигающих» лопастей, располагаемых на валу в плоскости нахождения контакта, выполняют в зависимости от производительности машины;

- при минимальной производительности по муке, - 1 кг/мин, и постоянной скорости вращения вала 1 оборот в секунду устанавливают одну «сдвигающую» лопасть, при этом за каждую секунду 17 г сухой муки встречаются с 23 г «заварной» воды, образуя 40 г «первичной заварной массы», которая за 1 оборот лопастного вала удаляется с точки контакта «сдвигающей» лопастью;

таким образом, за каждую минуту работы образуется общая «начальная заварная масса», состоящая из 60 одинаковых «первичных масс», имеющих равномерный количественный и качественный состав;

- при максимальной производительности машины по муке, - 4 кг/мин, и сохранении скорости вращения вала 1 оборот в секунду в плоскости сдвига выполняют 4 лопасти через 90°, при этом каждая «первичная заварная масса», сдвигаемая одной лопастью, остается неизменной - 40 г, но время ее образования и сдвига составляет соответственно ¼ секунды; качество «начальной заварной массы» и далее - клейстеризата остается неизменно стабильным;

- процесс образования локальных «первичных масс» и их объединения в общую «начальную заварную массу» наблюдают через продольный вырез в крышке горячей камеры, а процесс перемешивания и продувки, - через решетку корыта, и вносят необходимые корректировки по фактической консистенции массы;

- оптимальные характеристики «начальной заварной массы» при изменяемом качестве муки достигают регулированием соотношений масс и температур контактирующих муки и «заварной» воды при поддержании стабильной температуры «начальной заварной массы» в горячей зоне;

- в изолированной «горячей зоне» с подогретым днищем исключаются потери тепла и влаги, поэтому коллоид, образуемый в каждой локальной первичной массе, получается идентичным по температуре и составу;

- общую «начальную заварную массу» после интенсивного промешивания и гомогенизации «в горячей зоне» выводят в продуваемый объем корыта «толкающими» лопастями вала по нагретому днищу корыта под краем перегородки;

- наличие 100% влажности в объеме горячей зоны, интенсивное перемешивание и нижний вывод заварной массы исключают прорывы и пыление остатков сухой муки;

- при дальнейшем перемешивании массы в продуваемой части корыта при воздействии кислорода воздуха, температуры и активированных собственных амилолитических ферментов муки, происходит частичное осахаривание растворимой части геля амилозы при сохранении основной массы крепкого коллоида амилопектина, а обдув поперечным потоком воздуха постоянно нарождающейся, развитой и «активной» поверхности перемешиваемой консистентной массы приводит к интенсификации испарения, удалению с поверхности массы водяных паров, окислению ее кислородом воздуха, укреплению структуры клейковины и насыщению массы кислородом воздуха; охлаждение при этом проходит по испарительному типу,- при обдуве воздухом «комнатной» температуры, постоянно образуемой новой поверхности перемешиваемой влажной массы происходит испарение до 10% влаги, приводящее к интенсивному охлаждению массы;

- свободный отвод от поверхности и выход «отработавшего» воздуха из корыта обеспечивают постоянный подвод свежего воздуха к поверхности массы даже при минимальных скоростях потока, создаваемых осевым вентилятором малой мощности;

- подвод кислорода воздуха к постоянно нарождающимся «активным» поверхностям консистентной массы оказывает каталитическое ускорение процессов окисления, осахаривания и ферментации крахмального коллоида;

- при остывании массы до температуры ниже 50°C осахаривание прекращается, и далее продолжаются процессы испарительного охлаждения, ферментации, гомогенизации, окислительного укрепления клейковины и насыщения массы клейстеризата кислородом воздуха;

- скорость подачи воздуха устанавливают регулированием оборотов вентилятора таким образом, чтобы температура заварной массы в корыте поддерживалась оптимальной для процессов ферментации и окисления; на выходе из корыта температура массы поддерживается в пределах 34±2°C;

- рецептурное масло непрерывно подают в горячую «начальную заварную массу», интенсивно перемешивают, диспергируют, эмульгируют и распределяют в готовом клейстеризате на уровне его микроструктуры, присутствие масла на активных центрах приводит к окончательному исключению липкости и повышению подвижности клейстеризата;

Таким образом, изначально вязкая неподвижная «начальная заварная масса», непрерывно подвергаясь перемешивающему воздействию вращающихся лопастей вала и неподвижных рассекателей, установленных между ними, создающих сдвиговое движение слоев массы и ускоряющих тепломассообмен; к концу корыта становится однородным клейстеризатом и приобретает вязкотекучую консистенцию, позволяющую перетекать через основную перегородку корыта в выходной бункер, а из него - в приемную горловину винтового насоса, рабочим органом которого является стальной полированный винт, совершающий планетарное вращение в эластичной обойме;

- винтовой насос машины при прокачивании клейстеризата выполняет дополнительную диспергирующую функцию, - «раздавливая» между винтом и обоймой оставшиеся в массе агломераты и делая структуру клейстеризата более тонкой, гомогенной и текучей.

В выходном бункере корыта поддерживают заданный уровень клейстеризата, обеспечивающий постоянный подпор для нормальной работы насоса, а скорость подачи насоса с помощью частотного регулятора устанавливают такую, чтобы уровень в бункере оставался постоянным, т.е. какое количество клейстеризата изготовлено и поступило в бункер, такое же количество прокачивается насосом по охлаждаемой трубе на замес теста;

- при изменении производительности машины одновременно с изменением подачи муки и воды корректируют обороты насоса и далее контролируют постоянный уровень массы в бункере;

- поворотный отвод с быстросъемным соединением позволяет оперативно, без демонтажа выводного узла и остановки производства, произвести замену рабочего органа - эластичной обоймы насоса, для этого отворачивается быстросъемное соединение, отвод убирается, и выходная часть насоса становится доступной для замены обоймы; после замены обоймы сборка производится в обратном порядке;

- замена обоймы насоса производится в течение нескольких минут при обычной технологической паузе (остановке);

- в ходе прокачивания массы клейстеризата по охлаждаемой трубе под высоким давлением происходит дополнительное взаимное проникновение и объединение крахмального коллоида с набухшей клейковиной, приводящее к усилению структурирующего и формоудерживающего действия клейстеризата в тесте; при прохождении клейстеризата по трубе продолжается его аэробная ферментация (для этого в клейстеризате содержится достаточное количество кислорода воздуха, вовлеченного при продувке и перемешивании в корыте);

- путем регулируемого охлаждения трубы температуру клейстеризата на выходе снижают до значений, приемлемых для замеса теста по действующей технологии (28-30°C);

- охлажденный клейстеризат из трубы выгружают в бункер накопителя-дозатора, на пульте которого задают расчетное время, в течение которого винтовой насос подает расчетную дозу клейстеризата в тестомесильную машину;

- винтовой насос накопителя-дозатора, аналогично насосу машины-клейстеризатора, прокачивая дозу, придает клейстеризату дополнительную гомогенность и текучесть, необходимую для тонкого распределения клейстеризата в массе теста;

- текучий клейстеризат в течение нескольких заданных минут загружают при перемешивании во влажную массу тестового полуфабриката (опару, закваску, первично замешанное тесто), равномерно распределяя сначала в ее объеме, а затем - после загрузки остального сырья и муки, промешивают до гомогенности в структуре конечного теста; цикловое время на замес одной дежи теста при таком способе ввода клейстеризата не уменьшается. При осуществлении заявляемого способа достигается

- поддержание температуры муки в пределах 40±5°C и «заварной» воды в пределах 65±5°C;

- первичный контакт сухой муки и «заварной» воды в расчетном соотношении с получением оптимальных температур и качества «начальной заварной массы», клейстеризата и далее - теста и мякиша хлебобулочных изделий;

- исключение проникновения потоков воздуха в «горячую зону первичного смешения и заваривания», снижение температуры «заварной» воды, необходимой для получения требуемой температуры «начальной заварной массы», степени ее осахаривания, окисления, ферментации, гомогенизации, снижения липкости и исключения пыления;

- упрощение конструкции и уменьшение габаритов воздушного узла машины при многократном снижении электрической мощности вентилятора и повышении эффективности испарительного охлаждения;

- возможность регулирования скорости подачи клейстеризата и изменения производительности машины;

- возможность оперативной замены рабочих органов насоса без остановки производства;

- автоматическое порционное дозирование клейстеризата на замес теста;

- снижение липкости и сохранение текучести клейстеризата для однородного его распределения в массе замешиваемого теста, что позволяет исключить липкость тестовых заготовок и избежать проблем на стадиях формовки, посадки, расстойки и выпечки тестовой заготовки при предельных влажностях тестов;

- тонкое распределение рецептурного масла в микроструктуре клейстеризата и теста, и, за счет этого, полное исключение липкости, улучшение структуры и эластичности мякиша при одновременном повышении влажности, продлении свежести и улучшении вкуса изделий.

В итоге, на замес теста поступает текучий тонкодисперсный и гомогенный клейстеризат, содержащий оптимальное количество гидрофильного коллоида, редуцированных Сахаров, продуктов ферментации, укрепленную клейковину, а также тонко распределенное рецептурное масло. Текучесть и гомогенность клейстеризата позволяют равномерно распределять его в массе замешиваемого теста.

Введение такого клейстеризата в тесто обеспечивает, оптимальное брожение, укрепление структуры и стабильное формоудержание теста на предельных влажностях, длительное сохранение начальной свежести и вкусовых качеств мякиша изделий.Примеры ведения процессов по изготовлению клейстеризатов, тестов и изделий, - батона «Нарезного», по способу прототипа и заявляемому способу приведены в таблицах:

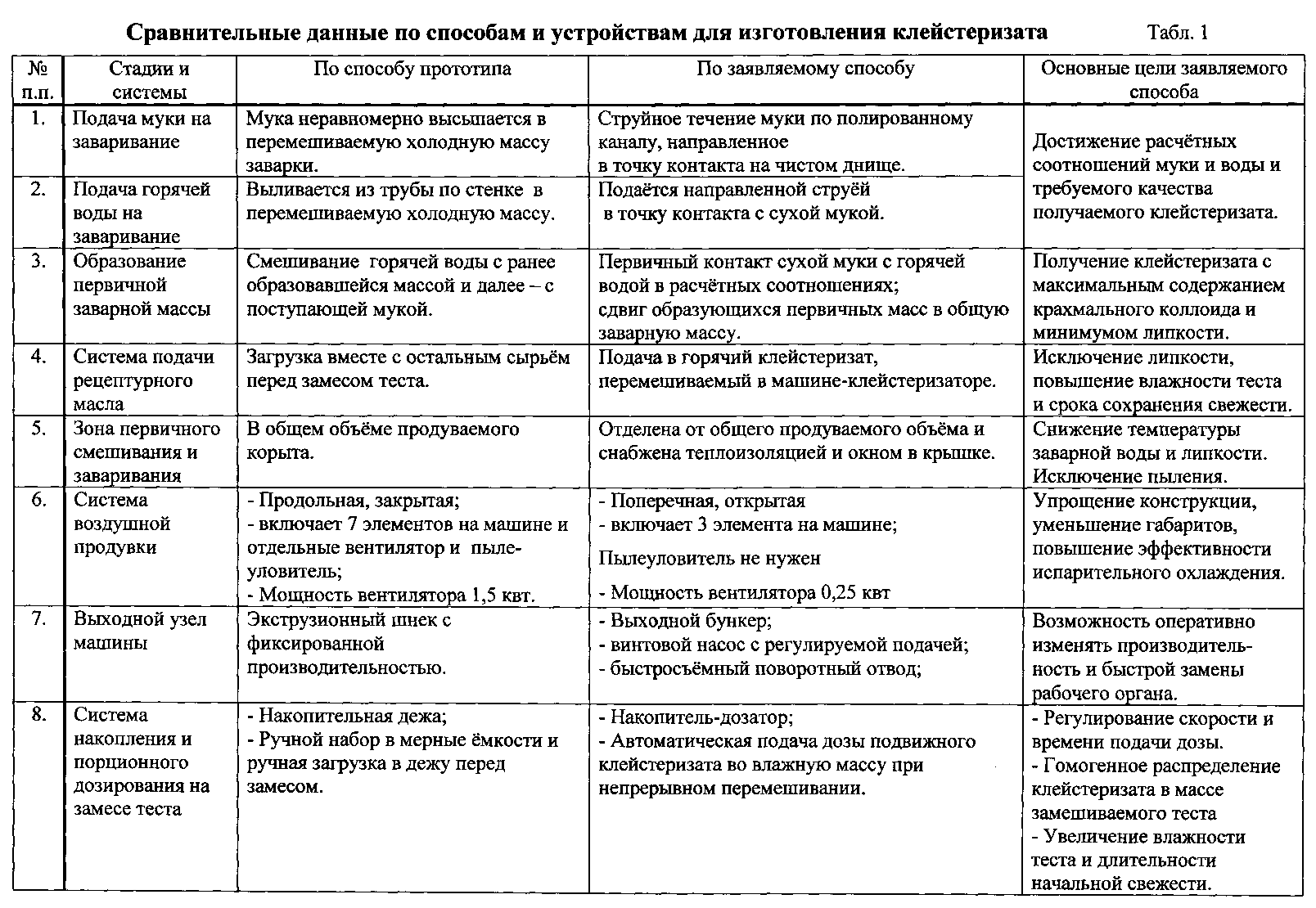

Табл. 1. «Сравнительные данные по способам и устройствам для изготовления клейстеризата»;

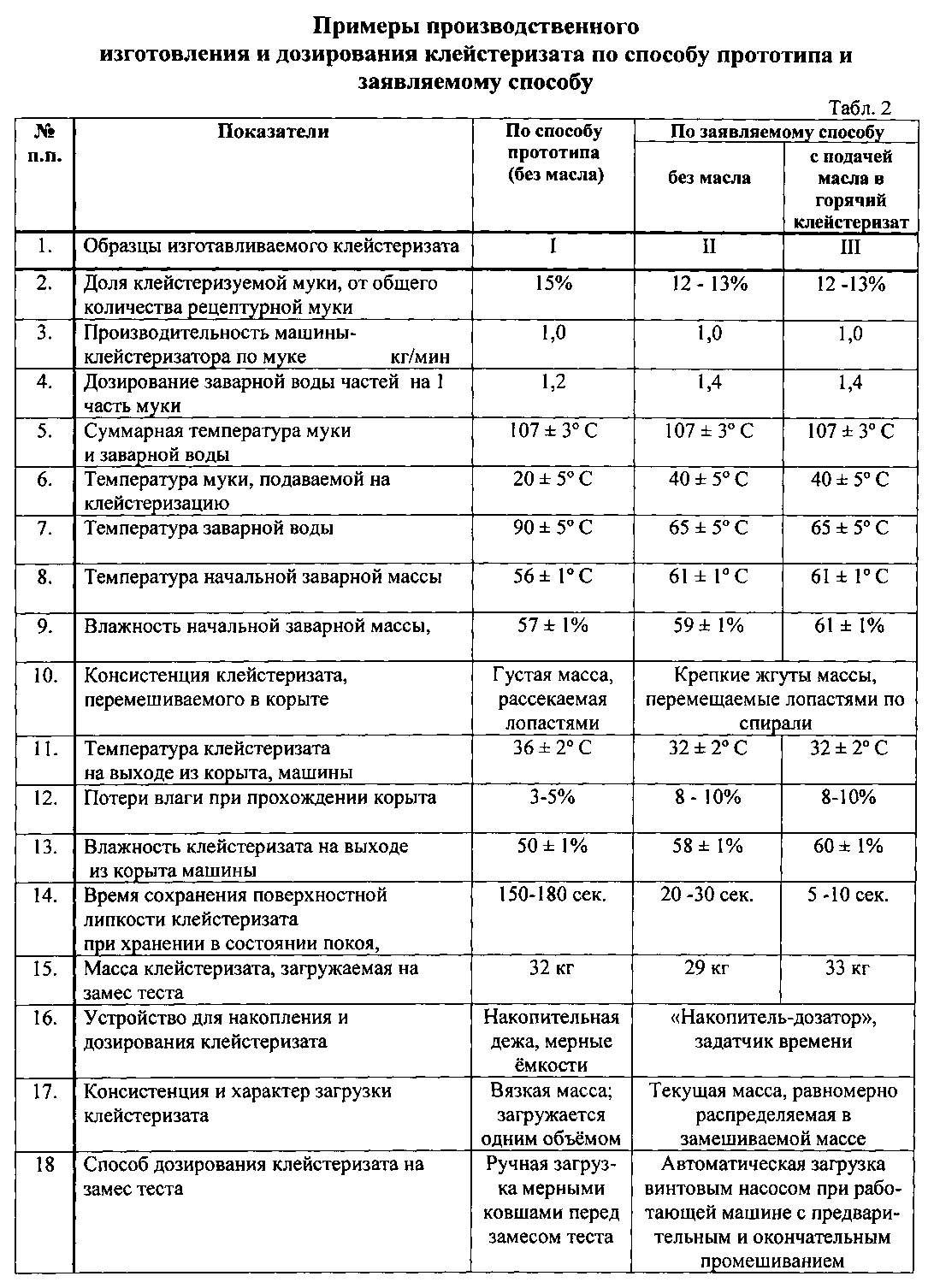

Табл. 2. «Примеры производственного изготовления и дозирования клейстеризата по способу прототипа и заявляемому способу»;

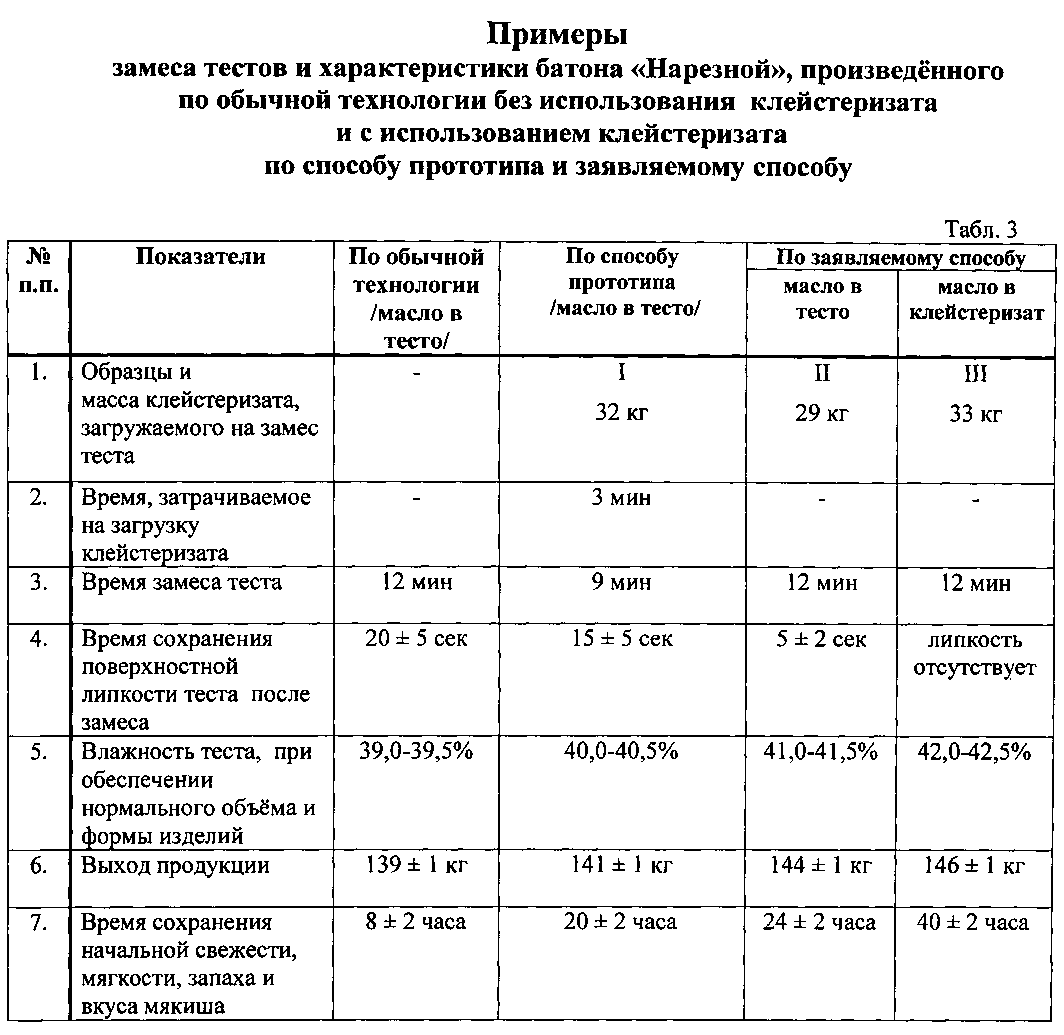

Табл. 3. «Примеры замеса тестов и характеристики батона «Нарезной», произведенного по обычной технологии и с использованием клейстеризата по способу прототипа и по заявляемому способу».

Из приведенных в таблицах данных следует:

- использование нагрева мучного дозатора и вводного канала позволяет поддерживать температуру муки в пределах 40±5°С и «заварной» воды - в пределах 65±5°С;

- осуществление первичного контакта сухой муки с «заварной» водой в расчетных соотношениях с образованием и последующим сдвигом первичных масс в общую «начальную заварную массу» (п. 3 табл. 1) приводит к образованию клейстеризата расчетной влажности, липкости и консистенции (п.п. 10, 13, 14 табл. 2), содержащего необходимое количество коллоида, что позволяет уменьшать необходимую долю клейстеризуемой муки (п. 2 табл. 2) и, соответственно, массу дозы клейстеризата (п. 1 табл. 3), при достижении максимальных эффектов по влажности теста и времени сохранения начальной свежести мякиша изделий (см. п.п. 5, 7 табл. 3);

- изоляция «горячей зоны первичного смешения и заваривания» от остального продуваемого объема корыта и подогрев днища позволяют поддерживать температуру «начальной заварной массы» 61±1°С, т.е. необходимую полноту клейстеризации, при снижении температуры «заварной» воды с 90±5°С (по способу прототипа) до 65±5°С (по заявляемому способу) (п. 7 табл. 2), что положительно отразилось на снижении липкости получаемого клейстеризата, - время сохранения поверхностной липкости клейстеризата снизилось от 180 сек. (по способу прототипа) до 10 сек. (по заявляемому способу) (п. 14 табл. 2), и укрепить консистенцию перемешиваемой массы в корыте (п. 10 табл. 2);

- изоляция «горячей зоны» и нижний вывод из нее «начальной заварной массы» позволяют полностью исключить прорыв мучной пыли, исключить необходимость пылеуловителя и в целом упростить воздушную систему по сравнению со способом прототипа (п. 6 табл. 1);

- обдувка легким поперечным потоком свежего воздуха и свободный выход отработавшего воздуха позволяет получать требуемую эффективность испарительного охлаждения (в том числе за счет увеличения удельной поверхности консистентной массы, перемешиваемой и обдуваемой в корыте); при снижении мощности вентилятора в 6 раз, уменьшении количества элементов воздушной системы в 3 раза (п. 6 табл. 1) потери испаренной влаги увеличились в 2 раза (п. 12 табл. 2), а температура массы снизилась - на 4°С (п. 11 табл. 2);

- введение рецептурного масла в горячую «начальную заварную массу», трансформируемую в клейстеризат (см. п. 4 табл. 1), интенсивно перемешиваемый вплоть до загрузки его на замес теста, позволяет достигнуть гомогенного диспергирования и тонкого распределение масла сначала в клейстеризате, а затем - в структуре теста, что приводит к получению тонкой, микропористой, чрезвычайно эластичной структуры мякиша батонов, сохраняющейся на весь период употребления, при исключении липкости и одновременном улучшении запахо-вкусовых характеристик, увеличения влажности теста на 2% относительно прототипа (п. 5 табл. 3) и времени сохранения свежести - до 40 часов (п. 7 табл. 3);

- снижение температуры «заварной» воды (п. 6 табл. 2), и ввод в клейстеризат рецептурного растительного масла позволяют полностью исключить липкость теста (п. 4 табл. 3), и тем самым снять препятствия для формовки тестовых заготовок при повышенной влажности; максимальная влажность теста для батонов увеличена до 42,5%, по сравнению с 40,5% по способу прототипа, и с 39,5% - по обычной технологии (п. 5 табл. 3), при одновременном увеличении срока сохранения начальной свежести до 40 часов (п. 7 табл. 3), т.е. в 1,7 раза дольше, чем по прототипу и в 5 раз дольше, чем по обычной технологии.

Источники информации

1. Патент РФ №2242126, С2, М. Кл2 A21D 8/02, 2002 г.

2. Патент РФ №2375874, С2, М. Кл2 A21D 8/02, 2008 г.

Реферат

Предлагаемое изобретение относится к пищевой промышленности, а именно к хлебопекарному производству. Согласно предложенному способу изготовление клейстеризата осуществляют в машине, содержащей месильное корыто с системой перегородок, рассекателей и лопастным валом, мучной питатель, узел подачи горячей воды и систему продувки заварной массы, путем непрерывной подачи и контакта сухой муки и горячей воды в «горячей зоне первичного смешения и заваривания» с образованием «начальной заварной массы», ее испарительным охлаждением и окислением воздухом при непрерывном перемешивании. Рецептурное количество растительного масла дозируют в заварную массу, выходящую из «горячей зоны» и подаваемую далее в виде готового клейстеризата в накопитель-дозатор. Загрузку дозы клейстеризата из накопителя-дозатора в тестомесильную машину производят насосом во влажную массу тестового полуфабриката: опару, жидкую фазу, первично замешенное тесто, при его перемешивании, с последующей загрузкой остального сырья и окончательным замесом теста. Предлагаемый способ позволяет непрерывно изготавливать и порционно дозировать клейстеризат, обеспечивающий значительное повышение влажности теста, улучшение структуры, запахо-вкусовых свойств и увеличение длительности сохранения начальной свежести мякиша батоно-булочных изделий. 3 табл., 3 ил.

Формула

- температуру заварной воды поддерживают в пределах 65±5°C, мучной дозатор и вводной мучной канал снабжают наружным электронагревом и теплоизоляцией, температуру завариваемой муки поддерживают в пределах 40±5°C;

- «горячую зону первичного смешения и заваривания» отделяют от продуваемого объема корыта перегородкой, снабжают отдельной крышкой с продольным вырезом, а стенки и днище корыта по длине горячей зоны снабжают электроподогревом и теплоизоляцией;

- вводной мучной канал выполняют с полированной внутренней поверхностью и устанавливают под острым углом к торцевой стенке корыта, а мучной дозатор располагают на высоте, достаточной для создания скользящего падающего потока муки во вводном канале;

- подачу муки и «заварной» воды на первичное смешение и заваривание» производят в расчетных соотношениях по массам и температурам в виде направленных струй, встречающихся в заданной точке первичного контакта на сухом участке подогреваемого днища корыта;

- ввод «заварной» воды в горячую зону производят по штуцеру с регулируемой головкой, формирующей и направляющей струю в заданную точку первичного контакта;

- непрерывно образующиеся «первичные заварные массы» лопастями вала «сдвигают» с точки контакта в общий объем «начальной заварной массы» и далее промешивают в «горячей зоне» до однородности при поддержании расчетной температуры;

- продвижение промешанной «начальной заварной массы» из «горячей зоны» в продуваемую часть корыта производят по нагретому днищу корыта «толкающим» действием лопастей вала под нижним краем перегородки, отделяющей «горячую зону»;

- оперативное внесение корректировок в процесс образования «начальной заварной» массы и клейстеризата вносят по результатам визуального наблюдения за консистенцией образующейся и перемешиваемой массы через продольный вырез крышки «горячей камеры» и решетку, закрывающую продуваемую часть корыта;

- стабильные расчетные скорости вращения лопастного вала, насоса машины и интенсивность перемешивания массы достигают использованием цепных приводов;

- рецептурное количество масла непрерывно дозируют в перемешиваемую горячую «начальную заварную массу», на выходе в продуваемую часть корыта;

- обдув перемешиваемой заварной массы производят направленным поперечным потоком воздуха, подаваемым от осевого вентилятора, встроенного в воздушную трубу, установленную на корыте, через выполненный по длине корыта наклонный щелевой канал, а вывод воздуха производят свободно через защитную решетку корыта;

- выходной узел машины выполняют в составе выходного бункера корыта и соединенного с ним винтового насоса высокого давления с планетарным движением рабочего винта в эластичной обойме и частотным регулированием оборотов и производительности, на выходе из которого с использованием быстросъемного соединения устанавливают поворотный отвод, соединяющий насос с выводной охлаждаемой трубой, подающей клейстеризат на замес теста;

- прием непрерывно подаваемого клейстеризата и его порционное дозирование в текучем состоянии в тестомесильную машину осуществляют с помощью накопителя-дозатора, включающего бункер, винтовой насос, переключатель потока и пульт управления, содержащий реле-задатчик времени и автоматы-выключатели насоса;

- загрузку расчетной дозы клейстеризата в тестомесильную машину из накопителя-дозатора производят его насосом в течение времени, задаваемого на реле пульта, во влажную непрерывно перемешиваемую массу тестового полуфабриката (опару, жидкую фазу, первично замешанное тесто) с последующей загрузкой всей муки, остального сырья и окончательным замесом теста.

Комментарии