Способ нанесения покрытия на сегменты труб - RU2650950C1

Код документа: RU2650950C1

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу нанесения покрытия на сегмент трубы, использующейся для транспортирования хозяйственно-питьевой воды. Говоря более конкретно, изобретение относится к нанесению на поверхности трубы противокоррозионного покрытия при использовании способа электроосаждения.

Уровень техники

Как это известно, на трубы, использующиеся для транспортирования хозяйственно-питьевой воды, наносят покрытия на основе нефтяного битума. Толщина таких покрытий варьируется, в особенности на стыках, где сегменты труб соединяют друг с другом для сборки. Данное различие по толщине является нежелательным, поскольку оно может привести к получению неудовлетворительного уплотнения и потенциальной протечки по месту стыка. Для устранения данной проблемы, как это известно, наносят защитное покрытие при использовании способа электроосаждения, при котором наносят покрытие с однородной толщиной по всему сегменту трубы. Однако для достижения оптимальной стойкости к коррозии, как это полагали, рецептура композиции для электроосаждения должна была бы быть составлена при использовании эпоксидной смолы, произведенной из бисфенола А. Однако такие композиции являются проблематичными, поскольку, как об этом сообщалось, бисфенол А представляет собой эстрогенное вещество. Поэтому его использование в трубах, транспортирующих хозяйственно-питьевую или питьевую воду, считается вредным.

Сущность изобретения

Настоящее изобретение предлагает способ нанесения на сегменты труб покрытия из композиции для электроосаждения, которая характеризуется превосходной стойкостью к коррозии, и рецептура которой может быть составлена таким образом, чтобы она была бы существенно свободной от бисфенола А и его производных. Говоря конкретно, изобретение предлагает нижеследующее.

Способ, включающий нанесение в результате электроосаждения композиции покрытия на сегмент трубы, где композиция покрытия содержит:

(i) (мет)акриловый полимер, диспергированный в водной дисперсионной среде и полученный в результате полимеризации в присутствии полимерного диспергатора, содержащего катионную солевую группу, полимеризуемой этиленненасыщенной мономерной композиции, содержащей смесь из этиленненасыщенных мономеров, по меньшей мере, один из которых содержит, по меньшей мере, две этиленненасыщенные группы на одну молекулу;

(ii) электроосаждаемое катионное смоляное связующее, содержащее группы активного атома водорода; и

(iii) отвердитель, реакционно-способный по отношению к группам активного атома водорода.

Подробное описание изобретения

Для целей следующего далее подробного описания изобретения необходимо понимать, что изобретение может воспринимать различные альтернативные вариации и последовательности стадий за исключением тех случаев, в которых однозначно указывается на обратное. Кроме того, в отличие от каких-либо рабочих примеров или случаев, в которых указывается на другое, все числа, выражающие, например, количества ингредиентов, использующихся в описании изобретения и формуле изобретения, должны пониматься как во всех случаях модифицированные термином «приблизительно». В соответствии с этим, если только не будет указываться на обратное, численные параметры, представленные в следующем далее описании изобретения и прилагаемой формуле изобретения, представляют собой приближения, которые могут варьироваться в зависимости от желательных свойств, получаемых в настоящем изобретении. В самом крайнем случае и не в порядке попытки ограничения применения доктрины эквивалентов к объему формулы изобретения, каждый численный параметр должен, по меньшей мере, восприниматься в свете количества приведенных значащих числовых разрядов и при применении обычных методик округления.

Несмотря на то, что численные диапазоны и параметры, представляющие широкий объем изобретения, являются приближениями, численные значения, приведенные в конкретных примерах, представлены по возможности наиболее точно. Однако любое численное значение по самой своей природе включает определенные погрешности, неизбежно возникающие в результате наличия стандартной вариации, обнаруживаемой при их измерениях в ходе соответствующих измерений.

Также необходимо понимать, что любой численный диапазон, приведенный в настоящем документе, предполагает включение всех поддиапазонов, заключенных в его пределы. Например, диапазон «от 1 до 10» предполагает включение всех поддиапазонов от (и с включением) приведенного минимального значения 1 до (и с включением) приведенного максимального значения 10, то есть с минимальным значением, равным или большим 1, и максимальным значением, равным или меньшим 10.

В данной заявке использование единственного числа включает использование множественного числа, а множественное число охватывает единственное число, если только конкретно не будет указываться на другое. В дополнение к этому, в данной заявке использование «или» обозначает «и/или», если только конкретно не будет утверждаться другого, даже несмотря на возможность недвусмысленного использования «и/или» в определенных случаях.

Сегменты труб изобретения обычно изготавливают из черного металла, такого как литейный чугун или сталь. Для транспортирования хозяйственно-питьевой или питьевой воды внутренние диаметры сегмента трубы обычно находятся в диапазоне от 10 до 100 сантиметров (см). Трубы обычно поступают в виде сегментов, таких как линейные или нелинейные сегменты, такие как коленчатые сегменты. Сегменты обычно имеют длины в диапазоне от 10 до 30 см. Сегменты соединяют друг с другом в результате заклинивающего монтажа, при котором один конец секции трубы является конусным и при монтаже входит в манжету с несколько большими размерами трубы для получения соединения, образующего уплотнение между внутренней конусной поверхностью и внешней поверхностью манжеты.

Как это указывается, определенные варианты осуществления настоящего изобретения направлены на композиции электроосаждаемых покрытий. В соответствии с использованием в настоящем документе термин «композиция электроосаждаемого покрытия» относится к композиции, которая способна осаждаться на электропроводящую подложку под воздействием приложенного электрического потенциала.

Композиции покрытий, использующиеся в настоящем изобретении, содержат неионный (мет)акриловый полимер, диспергированный в водной среде, который представляет собой продукт полимеризации полимеризуемой этиленненасыщенной мономерной композиции. Термин «акриловый» включает акриловую кислоту и ее производные, такие как ее сложные эфиры, так называемые акрилаты. Термины «(мет)акриловый» или «метакрилаты» предназначены для охватывания понятий как акриловый/акрилат, так и метакриловый/метакрилат. Помимо воды дисперсионная среда для диспергирования неионного (мет)акрилового полимера также содержит полимерный диспергатор, содержащий катионную солевую группу.

В соответствии с использованием в настоящем документе термины «полимерный диспергатор, содержащий катионную солевую группу» и «полимерный диспергатор» относятся к катионным полимерам, содержащим, по меньшей мере, частично нейтрализованные катионные группы, такие как сульфониевые группы и аминовые солевые группы, которые придают положительный заряд. В соответствии с использованием в настоящем документе термин «полимер» охватывает нижеследующее, но не ограничивается только этим: олигомеры, а также как гомополимеры, так и сополимеры. Термины «смола» и «полимер» используются взаимозаменяемым образом. Обычно полимерный диспергатор характеризуется Z-средней молекулярной массой (Mz) в диапазоне от 200000 до 2000000.

В определенных вариантах осуществления неионный (мет)акриловый полимер и/или полимерный диспергатор содержат функциональные группы активного атома водорода. В соответствии с использованием в настоящем документе термин «функциональные группы активного атома водорода» относится к тем группам, которые являются реакционно-способными по отношению к изоцианатам в соответствии с определением в испытании Церевитинова, как это описывается в публикации JOURNAL OF THE AMERICAN CHEMICAL SOCIETY, Vol. 49, page 3181 (1927). В определенных вариантах осуществления функциональные группы активного атома водорода получают из гидроксильных групп, первичных аминовых групп и/или вторичных аминовых групп.

В определенных вариантах осуществления полимерный диспергатор сам по себе представляет собой (мет)акриловую кислоту, и его получают, например, при использовании традиционных методик полимеризации, инициируемых свободными радикалами, таких как методики растворной полимеризации, где этиленненасыщенную полимеризуемую мономерную композицию, содержащую один или несколько винильных мономеров, подвергают воздействию условий проведения аддитивной полимеризации, инициируемой свободными радикалами, например, в результате нагревания в присутствии свободно-радикального инициатора. Подходящие для использования полимерные диспергаторы и их получение описываются в публикации US 2013/0306477, в абзацах [0016]-[0026], части которой посредством ссылки включаются в настоящий документ.

Полимеризуемая этиленненасыщенная мономерная композиция содержит смесь из этиленненасыщенных мономеров, по меньшей мере, один из которых содержит, по меньшей мере, две и более полимеризуемые этиленненасыщенные группы на одну молекулу.

Неограничивающими примерами мономеров, содержащих две и более этиленненасыщенные группы на одну молекулу, являются поли(мет)акрилаты, в том числе ди(мет)акрилаты, три(мет)акрилаты и/или тетра(мет)акрилаты. Примеры включают этиленгликольдиметакрилат, аллилметакрилат, гександиолдиакрилат, метакриловый ангидрид, тетраэтиленгликольдиакрилат, трипропиленгликольдиакрилат, пентаэритриттетраакрилат, дипентаэритриттриакрилат, дипентаэритритпентаакрилат, этоксилированный триметилолпропантриакрилат, содержащий от 0 до 20 этоксизвеньев, и этоксилированный триметилолпропантриметакрилат, содержащий от 0 до 20 этоксизвеньев. В определенных вариантах осуществления этиленненасыщенный мономер (мономеры), содержащий более, чем один центр ненасыщенности, используют в количествах, доходящих вплоть до 10 массовых процентов, например находящиеся в диапазоне от 0,1 до 5 массовых процентов, при расчете на совокупную массу этиленненасыщенной полимеризуемой мономерной композиции.

Примеры других полимеризуемых этиленненасыщенных мономеров, которые могут присутствовать в полимеризуемой этиленненасыщенной мономерной композиции, включают C1-C18 алкил(мет)акрилаты. Конкретные примеры включают без ограничения метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат, гексил(мет)акрилат, октил(мет)акрилат, изодецил(мет)акрилат, стеарил(мет)акрилат, 2-этилгексил(мет)акрилат, изоборнил(мет)акрилат и трет-бутил(мет)акрилат. В определенных вариантах осуществления C1-C18 алкил(мет)акрилаты используются в количестве, доходящем вплоть до 90 массовых процентов, например находящееся в диапазоне от 30 вплоть до 70 массовых процентов, при расчете на совокупную массу этиленненасыщенной полимеризуемой мономерной композиции.

Полимеризуемая этиленненасыщенная мономерная композиция также может содержать один или несколько замещенных C1-C8 алкил(мет)акрилатов, например гидроксиалкиловых сложных эфиров, таких как гидроксиэтил-, гидроксипропил- и/или гидроксибутил(мет)акрилат. В определенных вариантах осуществления такой мономер (мономеры) используют в количествах, доходящих вплоть до 20 массовых процентов, например находящиеся в диапазоне от 5 до 15 массовых процентов, при расчете на совокупную массу этиленненасыщенной полимеризуемой мономерной композиции.

Полимеризуемая этиленненасыщенная мономерная композиция может содержать одно или несколько винилароматических соединений, таких как стирол, альфа-метилстирол, альфа-хлорметилстирол и винилтолуол. В определенных вариантах осуществления винилароматическое соединение (соединения) используют в количествах, доходящих вплоть до 80 массовых процентов, например, находящиеся в диапазоне от 20 до 60 массовых процентов, при расчете на совокупную массу этиленненасыщенной полимеризуемой мономерной композиции.

(Мет)акриловый полимер может быть получен в результате полимеризации этиленненасыщенной полимеризуемой мономерной композиции в дисперсионной среде, содержащей воду и обычно описанный прежде полимерный диспергатор. В определенных вариантах осуществления мономерную композицию диспергируют в воде в присутствии полимерного диспергатора и подвергают воздействию условий проведения аддитивной полимеризации в результате нагревания в присутствии свободно-радикального инициатора. Время и температура полимеризации будут зависеть друг от друга, выбранных ингредиентов, а в некоторых случаях от масштаба проведения реакции. В определенных вариантах осуществления полимеризацию проводят при температуре в диапазоне от 40 до 100°С в течение от 2 до 20 часов.

Свободно-радикальный инициатор, использующийся для полимеризации, может быть выбран из любых представителей соединений, использующихся для методик водной латексной полимеризации, в том числе инициаторов на основе окислительно-восстановительной пары, пероксидов, гидроперекисей, пероксидикарбонатов, азосоединений и тому подобного.

Свободно-радикальный инициатор обычно присутствует в количестве в диапазоне от 0,01 массового процента до 5 массовых процентов, например от 0,05 массового процента до 2,0 массового процента или в некоторых случаях от 0,1 массового процента до приблизительно 1,5 массового процента, при расчете на массу полимеризуемой этиленненасыщенной мономерной композиции. При полимеризации полимеризуемой этиленненасыщенной мономерной композиции может быть использован агент передачи цепи, который является растворимым в мономерной композиции, такой как алкилмеркаптаны, например третичный додецилмеркаптан, 2-меркаптоэтанол, изооктилмеркаптопропионат, н-октилмеркаптан или 3-меркаптоуксусная кислота. Могут быть использованы и другие агенты передачи цепи, такие как кетоны, например метилэтилкетон, и хлоруглероды, такие как хлороформ. В определенных вариантах осуществления количество агента передачи цепи в случае использования такового находится в диапазоне от 0,1 до 6,0 массового процента при расчете на массу этиленненасыщенной полимеризуемой мономерной композиции.

Композиция покрытия, использующаяся в настоящем изобретении, обычно содержит от 2 до 50 массовых процентов, например от 20 до 35 массовых процентов, полимерного диспергатора и от 50 до 98 массовых процентов, например от 65 до 80 массовых процентов, полимеризумой этиленненасыщенной мономерной композиции, где данные уровни массового процентного содержания получают при расчете на совокупную массу полимерного диспергатора и полимеризуемой этиленненасыщенной мономерной композиции.

Вода присутствует в количествах в диапазоне от 40 до 90, например от 50 до 75, массовых процентов при расчете на совокупную массу дисперсионной среды.

Помимо воды дисперсионная среда в определенных вариантах осуществления может содержать определенные органические совместные растворители. В определенных вариантах органические совместные растворители являются, по меньшей мере, частично растворимыми в воде. Примеры таких растворителей включают оксигенированные органические растворители, такие как моноалкиловые простые эфиры этиленгликоля, диэтиленгликоля, пропиленгликоля и дипропиленгликоля, которые содержат от 1 до 10 атомов углерода в алкильной группе, такие как моноэтиловые и монобутиловые простые эфиры данных гликолей. Примеры других, по меньшей мере, частично смешиваемых с водой растворителей включают спирты, такие как этанол, изопропанол, бутанол и диацетоновый спирт. В случае использования таковых органические совместные растворители в определенных вариантах осуществления используют в количествах, меньших чем 10 массовых процентов, например, меньшие чем 5 массовых процентов, при расчете на совокупную массу дисперсионной среды.

Композиции электроосаждаемых покрытий, использующиеся в настоящем изобретении, также содержат электроосаждаемое катионное смоляное связующее, которое отличается от описанного выше полимерного диспергатора. Примеры таких полимеров, которые являются подходящими для использования в настоящем изобретении, включают содержащие катионную солевую группу смолы, произведенные, помимо прочего, из полиглицидиловых простых эфиров, (мет)акриловых полимеров и сложных полиэфиров. Такие полимеры содержат группы активного атома водорода, такие как гидроксильные и первичные и вторичные аминовые группы, в том числе их комбинации.

Содержащие катионную солевую группу полимеры, подходящие для использования в качестве компонента (ii) в композициях электроосаждаемых покрытий, использующихся в настоящем изобретении, также включают, например, катионные (мет)акриловые смолы, такие как материалы, описанные в патенте США №3,455,806, во фрагменте от колонки 2, строки 18 до колонки 3, строки 61 и в патенте США №3,928,157, во фрагменте от колонки 2, строки 29 до колонки 3, строки 21, при этом данные части обоих из них посредством ссылки включаются в настоящий документ.

Катионная солевая группа может быть аминовой солевой группой и/или сульфониевой солевой группой. Обычно электроосаждаемое катионное смоляное связующее получают в органическом растворителе, по меньшей мере, частично нейтрализуют кислотой и преобразуют, переводя в водную среду.

Композиции электроосаждаемых покрытий, использующиеся в настоящем изобретении, содержат отвердитель для вступления в реакцию с группами активного атома водорода смоляного связующего, содержащего катионную солевую группу. Неограничивающими примерами подходящих для использования отвердителей являются блокированные полиизоцианаты, аминопластовые смолы и фенольные смолы, такие как фенолоформальдегидные конденсаты, в том числе их производные, включающие аллиловый простой эфир.

Подходящие для использования блокированные полиизоцианаты включают блокированные алифатические полиизоцианаты, ароматические полиизоцианаты и их смеси. В определенных вариантах осуществления отвердитель включает блокированный алифатический полиизоцианат. Подходящие для использования блокированные алифатические полиизоцианаты включают, например, полностью блокированные алифатические полиизоцианаты, такие как материалы, описанные в патенте США №3,984,299, во фрагменте от колонки 1, строки 57 до колонки 3, строки 15, при этом данная часть указанного документа посредством ссылки включается в настоящий документ.

Примеры подходящих для использования аминопластовых смол включают материалы, описанные в патенте США №3,937,679, во фрагменте от колонки 16, строки 3 до колонки 17, строки 47, при этом данная часть указанного документа посредством ссылки включается в настоящий документ. В соответствии с раскрытием изобретения в вышеупомянутой части патента '679 аминопласт может быть использован в комбинации с метилолфенольными простыми эфирами.

Рецептуры композиций покрытий, использующихся в настоящем изобретении, составляют таким образом, чтобы они были бы существенно свободными, могли бы быть по существу свободными и могли бы быть полностью свободными от бисфенола А и его производных или остатков, в том числе бисфенола А («ВРА») и диглицидилового простого эфира бисфенола A («BADGE»). Такие композиции иногда называют «композициями с ненамеренным содержанием соединения ВРА», поскольку соединение ВРА, в том числе его производные или остатки, не добавляются намеренно, но могут присутствовать в следовых количествах вследствие неизбежного загрязнения из окружающей среды. Композиции также могут быть существенно свободными, а могут быть по существу свободными и могут быть полностью свободными от бисфенола F и его производных или остатков, в том числе бисфенола F и диглицидилового простого эфира бисфенола F («BPFG»). Термин «существенно свободный» в соответствии с использованием в данном контексте обозначает содержание композициями менее чем 1000 частей при расчете на миллион частей (ч./млн), термин «по существу свободный» обозначает содержание композициями менее чем 100 ч./млн, а термин «полностью свободный» обозначает содержание композициями менее чем 20 частей при расчете на миллиард частей (ч./млрд), любого из вышеупомянутых соединений, их производных или остатков.

Уровень содержания твердого вещества смолы композициями электроосаждаемых покрытий, использующимися в настоящем изобретении, составляет, по меньшей мере, 1 массовый процент, например, находится в диапазоне от 5 до 40 массовых процентов или от 5 до 20 массовых процентов, твердого вещества смолы. Под твердым веществом смолы подразумевается нелетучее органическое содержимое композиции, то есть органические материалы, которые не превращаются в пар при нагревании до 110°С в течение 15 минут и исключали бы органические растворители.

В композициях покрытий, использующихся в настоящем изобретении, сумма количеств полимерного диспергатора и неионного (мет)акрилового полимера обычно находится в диапазоне от 5 до 50, например от 15 до 30, массовых процентов. Электроосаждаемое смоляное связующее обычно присутствует в количестве в диапазоне от 25 до 90, например от 50 до 80, массовых процентов. Отвердитель обычно присутствует в количествах в диапазоне от 5 до 52, например, от 18 до 30, массовых процентов. Уровень массового процентного содержания получают при расчете на совокупную массу твердого вещества смолы в композиции покрытия.

Композиции покрытий, использующиеся в настоящем изобретении, могут содержать катализатор для катализирования прохождения реакции между отвердителем и активными атомами водорода. Подходящие для использования катализаторы отверждения включают без ограничения оловоорганические соединения (например, оксид дибутилолова и оксид диоктилолова) и их соли (например, диацетат дибутилолова); другие оксиды металлов (например, оксиды церия, циркония и висмута) и их соли (например, сульфамат висмута и лактат висмута). В определенных вариантах осуществления катализатор отверждения включает циклический гуанидин в соответствии с описанием изобретения в патенте США №7,842,762, во фрагментах от колонки 1, строки 53 до колонки 4, строки 18 и от колонки 16, строки 62 до колонки 19, строки 8, процитированные части которого посредством ссылки включаются в настоящий документ.

В некоторых случаях в композиции покрытий, использующиеся в настоящем изобретении, включают композицию пигмента и при желании различные добавки, такие как наполнители, пластификаторы, антиоксиданты, УФ-светопоглотители, противопенообразователи, фунгициды, регуляторы текучести, поверхностно-активные вещества или смачиватели. Композиция пигмента может относиться к обычным типам, включающим, например, оксиды железа, оксиды свинца, хромат стронция, технический углерод, угольную пыль, диоксид титана, тальк, сульфат бария, а также цветные пигменты, такие как желтый кадмиевый пигмент, красный кадмиевый пигмент, желтый хромовый пигмент и тому подобное. Уровень содержания пигмента в дисперсии обычно выражают через массовое соотношение между пигментом и смолой. В практике настоящего изобретения массовое соотношение между пигментом и смолой иногда находится в диапазоне от 0,03 до 0,35 при использовании пигмента. Другие вышеупомянутые добавки обычно присутствуют в дисперсии в количествах в диапазоне от 0,01 до 3 массовых процентов при расчете на совокупную массу твердого вещества смолы.

Композиции покрытий, использующиеся в настоящем изобретении, осаждают на сегмент трубы в результате размещения композиции в контакте с электропроводящим анодом и исполнения сегментом трубы функции катода. После достижения контакта с композицией на сегмент трубы осаждается липкая пленка из композиции покрытия, и между электродами прикладывают достаточное напряжение. Условия, в которых проводят электроосаждение, в общем случае являются подобными условиям, использующимся при электроосаждении других типов покрытий. Приложенное напряжение может варьироваться и может находиться в диапазоне, например, от всего лишь одного вольта до целых нескольких тысяч вольт, но зачастую находится в диапазоне от 50 до 500 вольт. Плотность электрического тока зачастую находится в диапазоне от 0,5 ампера до 15 амперов на один квадратный фут (от 5,38 ампера до 161,46 ампера на один квадратный метр) и имеет тенденцию к уменьшению во время электроосаждения, что указывает на образование изолирующей пленки.

Сразу после электроосаждения композиции электроосаждаемого покрытия на сегменте трубы подложку с нанесенным покрытием нагревают до температуры и в течение периода времени, достаточных для отверждения электроосажденного покрытия на подложке. Обычно подложку с нанесенным покрытием нагревают до температуры в диапазоне от 250°F (121°С) до 450°F (232°С). Время отверждения может зависеть от температуры отверждения, а также от других переменных, например толщины пленки электроосажденного покрытия, уровня содержания и типа катализатора, присутствующего в композиции, и тому подобного. Для целей настоящего изобретения все то, что необходимо, заключается в достаточности времени для осуществления отверждения покрытия на подложке. Например, время отверждения может находиться в диапазоне от 10 минут до 60 минут, например от 20 до 40 минут. Толщина получающегося в результате отвержденного покрытия обычно находится в диапазоне от 15 до 50 микронов.

Изобретение иллюстрируют следующие далее примеры, которые, однако, не должны рассматриваться в качестве ограничения изобретения его деталями. Если только не будет указываться на другое, то все части и уровни процентного содержания в следующих далее примерах, а также по всему описанию изобретения, получают при расчете на массу.

Примеры

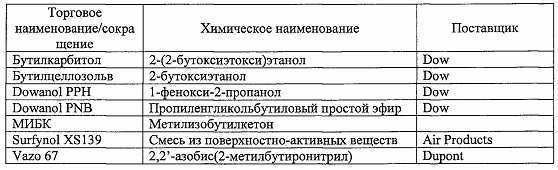

Определения аббревиатур:

Пример 1. Синтез электроосаждаемого катионного смоляного связующего

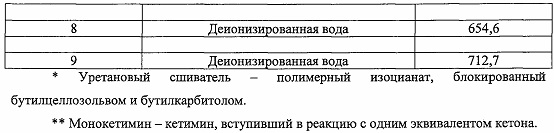

В 4-горлую колбу, снабженную термопарой, барботером азота и механическим перемешивающим устройством, добавляли загрузку 1. В атмосфере N2 и при перемешивании колбу нагревали для кипячения в условиях дефлегмирования. Из капельной воронки в течение 150 минут покапельно добавляли загрузки 2 и 3 с последующим выдерживанием в течение 30 минут. Покапельно добавляли загрузку 3 и проводили выдерживание в течение 30 минут с последующим добавлением загрузки 4. На колбе устанавливали ловушку Дина-Старка и впоследствии увеличивали температуру до 145°С. Во время нагревания покапельно добавляли загрузку 5 при одновременном сборе продукта перегонки при использовании ловушки Дина-Старка. Продолжали выдерживание при 145°С в течение двух часов. По завершении выдерживания проводили охлаждение до 110°С и в реактор добавляли загрузку 6. После получения пикового тепловыделения начинали проводить двухчасовое выдерживание. По завершении выдерживания проводили охлаждение до 105°С и обратное разведение в загрузке 7 при перемешивании и выдерживание в течение 30 минут. К дисперсии при перемешивании добавляли загрузку 8 и проводили выдерживание в течение еще 30 минут. Добавляли конечную загрузку 9, давая смеси возможность продолжать охлаждаться до температур окружающей среды.

Смоляной материал характеризовался уровнем процентного содержания твердого вещества 30,4%. Анализ по методу ГПХ для определения Z-средней молекулярной массы полимера продемонстрировал значение 43050 и был проведен в растворителе ДМФА при использовании полистирольных стандартов.

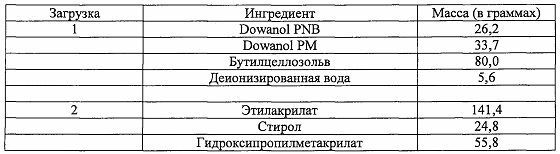

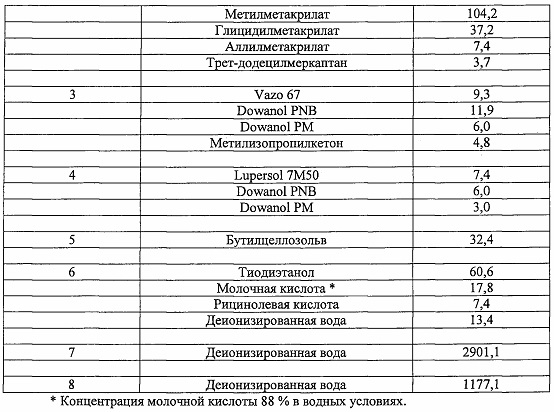

Пример 2. Синтез полимерного диспергатора, содержащего катионную солевую группу

В 4-горлую колбу, снабженную термопарой, барботером азота и механическим перемешивающим устройством, добавляли загрузку 1. В атмосфере N2 и при перемешивании колбу нагревали для кипячения в условиях дефлегмирования. Из капельной воронки в течение 150 минут покапельно добавляли загрузки 2 и 3 с последующим выдерживанием в течение 30 минут. После увеличения температуры до 120°С впоследствии в течение 15 минут добавляли загрузку 4 с последующим 10-минутным выдерживанием. Температуру уменьшали до 90°С при одновременном добавлении загрузки 5 для содействия охлаждению реакционной смеси. Добавляли загрузку 6 и проводили выдерживание в течение 3 часов при 85°С. Во время выдерживания загрузку 7 нагревали до приблизительно 35-40°С в отдельном контейнере, оборудованном механическим перемешивающим устройством. По завершении выдерживания содержимое реактора диспергировали в загрузке 7 при быстром перемешивании, после этого проводили выдерживание в течение 60 минут. По мере продолжения охлаждения диспергатора до температуры окружающей среды при перемешивании добавляли загрузку 8.

Полимерный диспергатор характеризовался уровнем процентного содержания твердого вещества 17,0%. Анализы по методу ГПХ для определения Z-средней молекулярной массы полимера продемонстрировали значение 620000 и были проведены в растворителе ДМФА при использовании полистирольных стандартов.

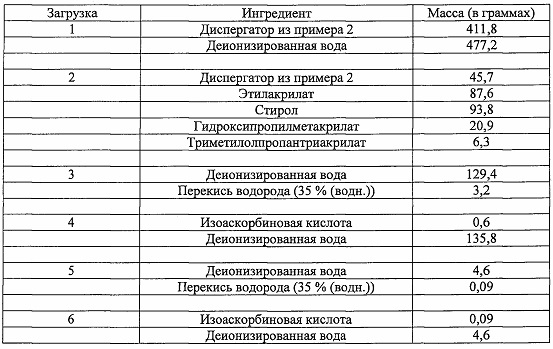

Пример 3. Синтез (мет)акрилового полимера в присутствии полимерного диспергатора из примера 2

В 4-горлую колбу, снабженную термопарой, барботером азота и механическим перемешивающим устройством, добавляли загрузку 1. В атмосфере N2 и при интенсивном перемешивании колбу нагревали до 50°С. При 50°С через раствор барботировали азот в течение еще 30 минут. Перемешивали, а после этого добавляли в капельную воронку загрузки 2 и 3; раствор непрерывно перемешивали при использовании барботажного устройства для азота. Во вторую капельную воронку добавляли загрузку 4. Оба раствора добавляли в течение 180 минут при 50°С, после этого проводили выдерживание в течение 30 минут. Добавляли загрузки 5 и 6 и проводили выдерживание в течение 30 минут при 50°С.

Анализы по методу ГПХ для определения Z-средней молекулярной массы полимера продемонстрировали значение 650000 и были проведены в растворителе ДМФА при использовании полистирольных стандартов. Конечный размер частиц давал Z-средний размер 40 нм.

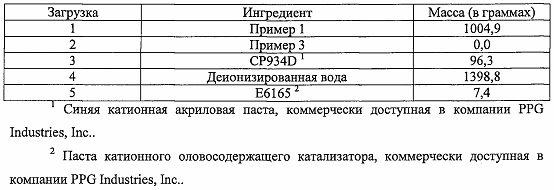

Пример 4 (сравнительный). Рецептура композиции катионного электроосаждаемого покрытия в отсутствие добавки из примера 3

Загрузку 1 добавляли в контейнер с объемом в один галлон (3,785 л) и разбавляли частью загрузки 4. После этого проводили перемешивание. Загрузку 3 разбавляли частью загрузки 4 и добавляли к разбавленной загрузке 1. Загрузку 5 разбавляли частью загрузки 4 и добавляли к предшествующей смеси. Добавляли остаток загрузки 4.

Пример 5. Рецептура композиции катионного электроосаждаемого покрытия при наличии добавки из примера 3

Загрузку 1 добавляли в контейнер с объемом в один галлон (3,785 л) и разбавляли частью загрузки 4. После этого проводили перемешивание. Загрузку 2 разбавляли частью загрузки 4 и добавляли к разбавленной загрузке 1. Загрузку 3 разбавляли частью загрузки 4 и добавляли к предшествующей смеси. Загрузку 5 разбавляли частью загрузки 4 и добавляли к предшествующей смеси. Добавляли остаток загрузки 4.

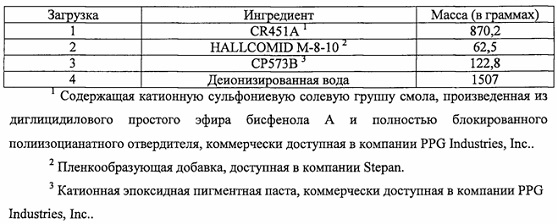

Пример 6 (сравнительный). Рецептура композиции катионного электроосаждаемого покрытия, произведенная из диглицидилового простого эфира бисфенола А

Загрузку 1 добавляли в контейнер с объемом в один галлон (3,785 л) и разбавляли частью загрузки 4. После этого проводили перемешивание. Загрузку 2 добавляли к разбавленной загрузке 1 и обеспечивали перемешивание в течение приблизительно 15 минут. Загрузку 3 разбавляли частью загрузки 4 и добавляли к предшествующей смеси. Добавляли остаток загрузки 4.

Условия нанесения покрытия для ванн в испытаниях электроосажденных покрытий и последующего испытания образцов с нанесенным покрытием

Получение панелей для испытаний на коррозию

На панели наносили покрытие в пластиковой трубе при использовании якоря магнитной мешалки для перемешивания. Температуру ванны контролируемо выдерживали при использовании термопары, присоединенной к регулятору температуры, для доставки по мере надобности горячей или холодной воды через трубку из нержавеющей стали. Данную трубку также использовали в качестве анода для способа электроосаждения. Подложка, использующаяся для нанесения покрытия, представляла собой литейный чугун с размерами 4''×6''×3/8'' (101,6 мм × 152,4 мм × 9,5 мм), подвергнутый предварительной обработке при использовании тяжелого (7-10 г/м2) фосфата цинка (Gardobond Z3650 от компании Chemetall). После нанесений покрытий панели подвергали прополаскиванию, а после этого горячему высушиванию в течение 10 мин при 170°F (76,7°С). Затем температуру печи увеличивали до 365°F (180,0°С) и панелям давали возможность подвергаться горячему высушиванию в течение еще 40 минут.

Испытание на коррозию

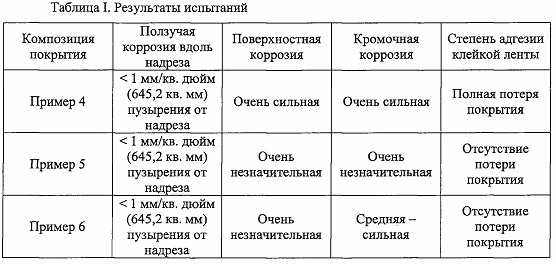

В испытании на коррозию использовали испытание, описанное в документе ASTM В117 (испытание на стойкость к солевому туману). В данном испытании покрытие надрезают при использовании гравировального резца в виде одной вертикальной линии для обнажения подложки из оголенного металла. Подложку с нанесенным надрезом располагают в камере для испытаний, где на подложку непрерывно распыляют водный солевой раствор. Камеру выдерживают при постоянной температуре. Подложку с нанесенным покрытием подвергают воздействию среды солевого тумана в течение 2000 часов. По завершении воздействия подложку с нанесенным покрытием удаляют из камеры для испытаний и оценивают на коррозию вдоль надреза. Ползучая коррозия вдоль надреза представляет собой совокупное расстояние, на которое коррозия прошла через надрез, измеренное в миллиметрах. Также отмечаются и поверхностная, и кромочная коррозия. Добиваются адгезии клейкой ленты в результате нанесения на поверхность подложки с нанесенным покрытием скотч-ленты из волокон при прочном прижимании ее к покрытию для устранения полостей и воздушных карманов. После этого клейкую ленту резко оттягивают под прямым углом к плоскости поверхности с нанесенным покрытием. Степень адгезии приводят в виде количества покрытия, удаленного с подложки.

Результаты испытаний приводятся в представленной ниже таблице I.

Как это демонстрируют результаты испытаний, пример 5, который содержит компонент из примера 3, превосходит по стойкости к коррозии пример 4, который ею не обладает. Кроме того, пример 5 характеризуется стойкостью к коррозии, подобной той, что имеет место для катионной электроосажденной смолы, рецептура которой составлена при использовании эпоксидной смолы, произведенной из бисфенола А, (пример 6) и, в дополнение к этому, характеризуется превосходной кромочной коррозией.

В то время, как выше для целей иллюстрирования были описаны конкретные варианты осуществления данного изобретения, для специалистов в соответствующей области техники должно быть очевидным, что без отклонения от изобретения, определенного в прилагаемой формуле изобретения, могут быть сделаны многочисленные вариации деталей настоящего изобретения.

Несмотря на описание различных вариантов осуществления изобретения, охарактеризованных как «включающие», в объем настоящего изобретения также попадают и варианты осуществления, по существу состоящие из или состоящие из.

Реферат

Изобретение относится к способу нанесения покрытия на сегмент трубы, использующейся для транспортирования хозяйственно-питьевой воды. Описан способ, включающий нанесение в результате электроосаждения композиции покрытия на сегмент трубы, где композиция покрытия содержит: (i) (мет)акриловый полимер, диспергированный в водной дисперсионной среде и полученный в результате полимеризации в присутствии полимерного диспергатора, содержащего катионную солевую группу, полимеризуемой этиленненасыщенной мономерной композиции, содержащей смесь из этиленненасыщенных мономеров, по меньшей мере один из которых содержит по меньшей мере две этиленненасыщенные группы на одну молекулу; (ii) электроосаждаемое катионное смоляное связующее, содержащее группы активного атома водорода; и (iii) отвердитель, реакционно-способный по отношению к группам активного атома водорода. Также описаны сегменты трубы с покрытием. Технический результат: предложен способ нанесения на сегмент труб покрытия из композиции для электроосаждения, обладающей превосходной стойкостью к коррозии и существенно свободной от бисфенола А и его производных. 3 н. и 13 з.п. ф-лы, 1 табл., 6 пр.

Формула

Документы, цитированные в отчёте о поиске

Композиция электроосаждаемого покрытия, включающая силан и иттрий

Комментарии