Композиция электроосаждаемого покрытия, включающая силан и иттрий - RU2496814C2

Код документа: RU2496814C2

Описание

Ссылка на родственные заявки

Настоящая заявка притязает на положительный эффект заявки US No 61/147,583 поданной 27 января 2009.

Область техники, к которой относится изобретение Настоящее изобретение относится к композициям электроосаждаемых покрытий.

Известный уровень техники

Электроосаждение в качестве способа нанесения покрытий включает осаждение композиции электроосаждаемого покрытия на проводящую подложку, находящуюся под действием приложенного электрического потенциала. Важность электроосаждения в области нанесения покрытий возросла, потому что, по сравнению с неэлектрофоретическими способами нанесения покрытия, электроосаждение дает увеличение коэффициента использования краски, улучшенную защиту от коррозии и низкое загрязнение окружающей среды.

При электроосаждении композицию электроосаждаемого покрытия осаждают на подложку, которая до осуществления электроосаждения предварительно обработана раствором для предобработки, таким как раствор фосфата цинка для предобработки. Устранение стадии предобработки снизило бы затраты, связанные с нанесением покрытия на подложку, а также устранило бы любые химические побочные продукты, которые образуются на стадии предобработки. Кроме того, на предприятии по производству автомобильного оборудования устранение оборудования для предобработки означало бы, что размер предприятия потенциально мог бы быть уменьшен или что ценное производственное пространство могло быть освобождено.

Соответственно настоящее изобретение относится к композиции электроосаждаемого покрытия, которая может быть нанесена на подложку без предварительной обработки.

Краткое изложение существа изобретения

Настоящее изобретение относится к композиции электроосаждаемого покрытия, включающей (i) пленкообразующий полимер, (ii) иттрий и (iii) силан, который не содержит ненасыщенной по типу этилена двойной связи. Кроме того настоящее изобретение относится к подложке с нанесенной такой композицией покрытия.

Настоящее изобретение также относится к композиции электроосаждаемого покрытия, состоящей по существу из (i) пленкообразующего полимера, содержащего реакционноспособные функциональные группы, (ii) иттрия, (iii) силана, который не содержит ненасыщенной по типу этилена двойной связи; (iv) сшивающего агента, который является реакционноспособным по отношению к реакционноспособным функциональным группам пленкообразующего полимера; и (iv) катализатора.

Настоящее изобретение также относится к композиции электроосаждаемого покрытия, включающей (i) пленкообразующий полимер, (ii) иттрий, и (iii) аминосилан. Кроме того, настоящее изобретение относится к подложке с нанесенной такой композицией покрытия.

Детальное описание изобретения

В соответствии с использованием в описании, если явно не оговорено иное, все числа, обозначающие значения, диапазоны, количества или проценты, могут быть истолкованы, как предваренные словом "около", даже если слово явно не указано. Множественное число включает единственное и наоборот. Например, хотя в описании ссылка дана на пленкообразующий полимер, иттрий, силан, комбинация (большое число) этих компонентов может быть использовано в настоящем изобретении. В соответствии с использованием в описании "большое число" означает два или более.

В соответствии с использованием в описании "включает" и подобные термины означают "включает без ограничения."

При ссылке на любой числовой диапазон величин, следует понимать, что такие диапазоны включают все и каждое число и/или часть между указанным минимумом и максимумом диапазона.

В соответствии с использованием в описании "молекулярная масса" означает среднемассовую молекулярную массу (Mw) определенную гельпроникающей хроматографией.

В соответствии с использованием в описании термин "отверждение" относится к покрытию, в котором любые сшиваемые компоненты композиции по меньшей мере частично сшиты. В определенных осуществлениях плотность сшивки сшиваемых компонентов (то есть, степень сшивки) составляет 5-100%, например, 35-85% или, в некоторых случаях, 50-85% полной сшивки. Специалисту в данной области техники должно быть ясно, что наличие и степень сшивки, то есть плотность сшивки могут быть определены различными методами, таким как динамический механический термический анализ (DMTA) с использованием Polymer Laboratories MK III DMTA, проводимый в атмосфере азота.

Ссылка на любой мономер(ы) в описании относится в основном к мономеру, который может полимеризироваться с другим полимеризуемым соединением, таким как другой мономер или полимер. Если не оговорено иное, следует понимать, что с момента взаимодействия мономеров друг с другом для образования соединения, соединение будет включать остатки компонентов мономера.

Композиция электроосаждаемого покрытия

Настоящее изобретение относится к композиции покрытия, включающей (i) полимер, (ii) иттрий и (iii) силан, который не содержит ненасыщенной по типу этилена двойной связи. В определенных осуществлениях композиция покрытия включает аминосилан, в котором могут присутствовать или могут отсутствовать ненасыщенные по типу этилена двойные связи. В некоторых осуществлениях, когда пленкообразующий полимер включает реакционноспособную функциональную группу, композиция покрытия дополнительно включает (iv) отвердитель, который является реакционноспособным по отношению к реакционноспособной функциональной группе пленкообразующего полимера.

Широкое разнообразие пленкообразующих полимеров известного уровня техники может быть использовано в качестве компонента (i), в случае, если полимеры являются "диспергируемыми в воде". В соответствии с использованием в описании, "диспергируемый в воде" означает, что материал пригоден для растворения, диспергирования и/или эмульгирования в воде. Пленкообразующие полимеры, используемые в настоящем изобретении, по природе являются ионными. Соответственно, в некоторых осуществлениях пленкообразующий полимер является катионным. Другими словами, пленкообразующий полимер включает катионные солевые группы, обычно получаемые нейтрализацией функциональной группы пленкообразующего полимера кислотой, что позволяет электроосаждать пленкообразующий полимер на катоде.

Примеры пленкообразующих полимеров, подходящих для использования в катионных композициях электроосаждаемых покрытий, включают хотя не ограничены ими, катионные полимеры, полученные из полиэпоксида, акрилового соединения, полиуретана и/или полиэфира. В определенных осуществлениях пленкообразующий полимер включает реакционноспособные функциональные группы. В соответствии с использованием в описании выражение "реакционноспособная функциональная группа" означает гидроксил, карбоксил, карбамат, эпокси, изоцианат, ацето, ацетат, соль амина, меркаптан или их комбинации. Следует отметить, что в некоторых осуществлениях, пленкообразующий полимер является сополимером вышеперечисленных полимеров. В некоторых осуществлениях катионный полимер может быть получен реакцией полиэпоксидсодержащего полимера с катионобразующей солевой группой. В соответствии с использованием в описании "катионная солеобразующая группа", означает материал, который является реакционноспособным по отношению к эпокси группам и который может быть подкислен до, в ходе или после реакции с эпокси группами для образования катионных солевых групп. Подходящие материалы, которые могут быть использованы в качестве катионной солеобразующей группы, включают амины, такие как первичные или вторичные амины, которые могут быть подкислены после реакции с эпокси группами для образования солей аминогрупп, или третичные амины, которые могут быть подкислены до реакции с эпокси группами и которые после реакции с эпокси группами образуют соли четвертичного аммония. Примерами другой катионной солеобразующей группы являются сульфиды, которые могут быть смешаны с кислотой до реакции с эпокси группами и могут образовывать соли третичного сульфония после последующей реакции с эпокси группами.

В определенных осуществлениях пленкообразующий полимер, который используется в настоящем изобретении, включает продукт реакции соединения с эпоксидной функциональной группой (например, EPON 880) и материала, содержащего фенольную гидроксильную группу, такого как бисфенол А, который является многоатомным фенолом. В некоторых осуществлениях вышеуказанный пленкообразующий полимер может реагировать с амином, таким как аминопропилдиэтаноламин (APDEA) и диметиламинопропиламин (DMAPA), чтобы сделать пленкообразующий полимер диспергируемым в воде. В определенных осуществлениях кетимин может реагировать с основной цепью пленкообразующего полимера, образуя таким образом кетиминовые ответвления, которые расширяют боковые цепи основной цепи. Когда полимер диспергирован в смеси вода/кислота, кетиминовые ответвления будут гидролизировать и формировать первичные амины. Соответственно, в некоторых осуществлениях, композиции электроосаждаемого покрытия, которые раскрыты в US 5633297, 5820987 и/или 5936012 могут быть использованы в настоящем изобретении.

Различные ингибиторы коррозии могут быть использованы в качестве компонента (ii) в настоящем изобретении. Подходящие ингибиторы коррозии включают, хотя не ограничены или редкоземельные металлы, висмут, медь, цинк, серебро, цирконий или их комбинации. В определенных осуществлениях соединение иттрия может быть использовано как ингибитор коррозии. Различные соединения иттрия могут быть использованы как компонент (ii) в настоящем изобретении. Например, соединения иттрия могут включать, хотя не ограничены или формиат иттрия, ацетат иттрия, лактат иттрия, сульфамат иттрия, метансульфонат иттрия или их комбинации. В некоторых осуществлениях иттрий составляет ≤5% масс. общего твердого вещества смолы композиции электроосаждаемого покрытия. В других осуществлениях иттрий составляет ≥0,15% масс. общего твердого вещества смолы композиции электроосаждаемого покрытия. В определенных осуществлениях количество иттрия может составлять любую величину, находящуюся в указанном интервале, включая указанные величины. Например, в определенных осуществлениях, количество иттрия может составлять 0,20-2% масс. общего твердого вещества смолы композиции электроосаждаемого покрытия.

В настоящем изобретении силан, который не содержит ненасыщенной по типу этилена двойной связи, обычно используется как компонент (iii). Однако в определенных осуществлениях аминосилан, в котором присутствует или отсутствует ненасыщенная по типу этилена двойная связь, может быть использован в настоящем изобретении. В соответствии с использованием в описании "ненасыщенная по типу этилена двойная связь" означает двойную связь углерод-углерод. В определенных осуществлениях силан может содержать функциональную группу, например, гидроксил, карбамат, эпокси, изоцианат, амин, соль амина, меркаптан или их комбинации, хотя функциональные группы не ограничены ими. Подходящие силаны, которые могут быть использованы в настоящем изобретении, включают, хотя не ограничены ими, аминосилан, меркаптосилан или их комбинации. В некоторых осуществлениях силан может быть смесью аминосилана и другого материала, такого как винилтриацетоксисилан. Соответственно, в определенных осуществлениях композиция электроосаждаемого покрытия может включать силан, который содержит ненасыщенную по типу этилена двойную связь в добавление к силану, который не содержит ненасыщенную по типу этилена двойную связь.

Если (i) пленкообразующий полимер включает реакционноспособные функциональные группы, такие как описаны выше, то композиция электроосаждаемого покрытия может дополнительно включать (iv) сшивающий агент ("отвердитель"), который является реакционноспособным по отношению к реакционноспособным функциональным группами полимера. Подходящие сшивающие агенты включают, хотя не ограничены ими, аминопласты, полиизоцианаты (включая блокированные изоцианаты), полиэпоксиды, бета-гидроксиалкиламиды, поликислоты, ангидриды, металлоорганические материалы с кислотной функциональной группой, полиамины, полиамиды, циклические карбонаты, силоксаны или их комбинации. В некоторых осуществлениях отвердитель может составлять 30-40% масс. общего количества твердого вещества смолы композиции покрытия.

В определенных осуществлениях композиция электроосаждаемого покрытия может дополнительно включать (v) катализатор отверждения, который может быть использован для катализа реакции между сшивающий агентом и реакционноспособными функциональными группами пленкообразующего полимера. Подходящие катализаторы отверждения, которые могут быть использованы как компонент (v), включают, хотя не ограничены ими, оловоорганические соединения (например, оксид дибутилолова, оксид диоктилолова) и их соли (например, диацетат дибутилолова); другие оксиды металлов (например, оксиды церия, циркония и/или висмута) и их соли (например, слуьфамат висмута и/или лактат висмута), бициклический гуанидин (как раскрыто в US 11/835,600), или их комбинации.

В некоторых осуществлениях после нанесения композиции электроосаждаемого покрытия на подложку и отверждения величина давления нарушения адгезии композиции электроосаждаемого покрытия составляет ≥500 фунтов на квадратный дюйм, например, 550-1000 фунтов на кв.дюйм при применении метода PATTI (Pneumatic Adhesion Tensile Testing Instmments) испытания адгезии. Метод испытания PATTI является двухстадийным процессом. На первой стадии подложку, с нанесенной отвержденной композицией электроосаждаемого покрытия, адгезионные свойства которого необходимо проверить, помещают в камеру QCT-MB (коммерчески поставляемую Q-Panel Lab Products) и подвергают воздействию конденсирующейся влаги при температуре 60°С в течение 16 часов. Затем подложку извлекают и весь конденсат с поверхностей покрытия удаляют с использованием ткани. Затем адгезионные свойства отвержденной электроосаждаемой композиции покрытия измеряют с использованием Eicometer PATTI 110 анализатора адгезии (коммерчески поставляемый Eicometer, Inc). Метод начинается с использованием адгезива 3М SCOTCHWELD DP-460 для приклеивания алюминиевого натяжного стержня диаметром1/2 дюйма (коммерчески поставляемые Eicometer, Inc) к поверхности отвержденной композиции электроосаждаемого покрытия (поверхность, на которую наносят алюминиевые натяжные стержни, должна быть слегка зачищена и затем очищена KIMWIPES, с последующим протиранием водой, затем изопропанолом). Плунжер Eicometer PATTI 110 анализатора адгезии прикрепляют к алюминиевому натяжному стержню и прилагают растягивающее усилие к стержню с использованием анализатора адгезии. Растягивающее усилие увеличивают до достижения нарушения адгезии отвержденной композиции электроосаждаемого покрытия. Величина усилия, необходимого для нарушения адгезии ("величина давления нарушения адгезии"), затем может быть вычислена с использованием соответствующих переводных таблиц, которые поставляются с Eicometer PATTI 110 анализатором адгезии. В соответствии с использованием в описании "величина давления нарушения адгезии", которая измеряется в фунтах на квадратный дюйм, является величиной усилия, необходимого для того, чтобы вызвать потерю адгезии слоя покрытия к подложке.

В определенных осуществлениях, при сравнении композиции электроосаждаемого покрытия, описанной в изобретении, с композицией электроосаждаемого покрытия, которая не содержит силана и ингибитора коррозии (обычная композиция электроосаждаемого покрытия), давление нарушения адгезии композиции электроосаждаемого покрытия будет превышать давление нарушения адгезии обычной композиции электроосаждаемого покрытия на ≥100 фунтов на квадратный дюйм при определении PATTI методом испытания адгезии.

Композиция электроосаждаемого покрытия, раскрытая в описании, обычно поставляется в виде двух компонентов: (1) основной компонент ("прозрачная исходная смола") и (2) размолотый компонент ("пигментная паста "). Обычно (1) основной компонент включает (a) пленкообразующий полимер ("смола с ионной солевой группой, содержащая активный водород"), (b) сшивающий агент, и (c) любые дополнительные непигментные компоненты диспергируемые в воде, (например, катализаторы, стерически затрудненные амины в качестве светостабилизаторов). Обычно (2) размолотый компонент включает (d), один или более пигментов (например, диоксид титана, газовая сажа), (e) диспергируемую в воде размолотую смолу, которая может быть той же или отличной от пленкообразующего полимера и необязательно (f) добавки, такие как катализаторы, антиоксиданты, биоциды, пеногасители, поверхностно-активные вещества, смачивающие агенты, диспергаторы, глины, светостабилизаторы из стерически затрудненных аминов, поглотители и стабилизаторы УФ света или их комбинации. Ванна электроосаждения, которая содержит композицию электроосаждаемого покрытиям настоящего изобретения, может быть приготовлена диспергированном компонентов (1) и (2) в водной среде, которая включает воду и обычно коалесцирующие растворители, (ii) Иттрий и/или (iii) силан, которые используются в композиции электроосаждаемого покрытия настоящего изобретения, могут быть включены в основной компонент, размолотый компонент или добавлены в ванну, которая приготовлена с компонентами (1) и (2). Альтернативно, компоненты (1) и (2) также могут быть поставлены в виде одного компонента.

Подложка с системой покрытия

Композиция электроосаждаемого покрытия, описанная в заявке, может быть нанесена индивидуально или нанесена как часть системы покрытий, которая может быть нанесена на множество различных подложек. Система покрытия обычно включает несколько слоев покрытия. Слой покрытия обычно образуется, когда композиция покрытия, нанесенная на подложку, по существу отверждена способами известного уровня техники (например, нагреванием).

Подходящие подложки, на которые может быть нанесена композиция электроосаждаемого покрытия настоящего изобретения, включают, хотя не ограничены ими, металлические подложки, подложки из металлических сплавов и/или металлизированные подложки, такие как пластмасса, покрытая металлическим никелем. В некоторых осуществлениях металл или сплав металлов может быть алюминием и/или сталью. Например, стальные подложки могут быть холоднокатаной сталью, оцинкованной сталью, и сталью горячего цинкования. Кроме того, в некоторых осуществлениях, подложка может составлять часть транспортного средства, такого как кузов (например, такой как, дверь, панель кузова, крышка багажника, панель крыши, капот и/или крыша) и/или автомобильная рама. В соответствии с использованием в описании "транспортное средство" или его модификации включают, но не ограничены ими, гражданские, коммерческие, и военные наземные транспортные средства, такие как автомобили, мотоциклы и грузовики. Также следует понимать, что в некоторых осуществлениях подложка может быть предварительно обработана раствором предобработки, таким как раствор фосфата цинка, как описано в US 4,793,867 и 5,588,989. Альтернативно в других осуществлениях, подложку предварительно не обрабатывают раствором предобработки до нанесения на подложку композиции покрытия, описанной в изобретении.

В определенных осуществлениях композицию электроосаждаемого покрытия настоящего изобретения наносят на чистую (то есть предварительно не обработанную), подложку. Однако в некоторых осуществлениях композиция электроосаждаемого покрытия настоящего изобретения может быть нанесена на предварительно обработанную подложку. После отверждения композиции электроосаждаемого покрытия по меньшей мере на часть композиции электроосаждаемого покрытия наносят композицию грунта-шпаклевки. Композицию грунт-шпаклевка обычно наносят на слой электроосаждаемого покрытия и отверждают до последующего нанесения композиции покрытия на композицию грунт-шпаклевка.

Слой грунт-шпаклевка, который получается из композиции грунт-шпаклевка служит для увеличения стойкости к отслаиванию системы покрытия, а также для улучшения внешнего вида наносимых впоследствии слоев (например, композиция покрытия придающая цвет и/или по существу прозрачная композиция покрытия). В соответствии с использованием в описании термин "грунт-шпаклевка" относится к композиции грунтовки для использования под наносимые далее композиции покрытия, и включает такие материалы как термопластические и/или сшитые (например, термоусаживаемые) пленкообразующие смолы, обычные композиции органических покрытий известного уровня техники. Подходящие композиции грунтовки и грунт-шпаклевка включают грунтовки, наносимые распылением, как известно специалистам в данной области техники. Примеры подходящих грунтовок включают некоторые, поставляемые PPG Industries, Inc, Pittsburgh, Pa, такие как DPX-1791, DPX-1804, DSPX-1537, GPXH-5379, OPP-2645, PCV-70118 и 1177-225А. Другая подходящая композиция грунт-шпаклевки, которая может быть использована в настоящем изобретении, является грунт-шпаклевкой, описанной в US 11/773,482, которая включена в описание полностью ссылкой.

Следует отметить, что в некоторых осуществлениях, композиция грунт-шпаклевка не используется в системе покрытия. В связи с этим, композиция грунтовки, придающей цвет, может быть нанесена непосредственно на отвержденную композицию электроосаждаемого покрытия.

В некоторых осуществлениях композицию покрытия, придающего цвет (далее "грунтовка"), наносят по меньшей мере на часть слоя покрытия грунт-шпаклевка (если он присутствует). Любая композиция покрытия грунтовки известного уровня техники может быть использована в настоящем изобретении. Следует отметить, что эти композиции покрытия грунтовки обычно включают краситель.

В определенных осуществлениях композицию по существу прозрачного покрытия (далее "прозрачное покрытие") наносят по меньшей мере на часть слоя покрытия грунтовки. В соответствии с использованием в описании "по существу прозрачный" слой покрытия является по существу прозрачным и не матовым. В определенных осуществлениях композиция по существу прозрачного покрытия может включать краситель, но не в таком количестве, чтобы превратить композицию прозрачного покрытия в матовое (по существу непрозрачное) после его отверждения. Любая композиция прозрачного покрытия известного уровня техники может быть использована в настоящем изобретении. Например, композиция прозрачного покрытия, которая описана в US 5,989,642, 6,245,855, 6,387,519 и 7,005,472, которые включены во всей их полноте в описание ссылкой, может быть использована в системе покрытия. В определенных осуществлениях композиция по существу прозрачного покрытия также может включать частицы, такие как частицы диоксида кремния, которые диспергированы в композиции прозрачного покрытия (например, на поверхности композиции прозрачного покрытия после отверждения).

Одна или более композиций покрытия, описанных в изобретении, могут включать красители и/или другие дополнительные материалы разработанных рецептур поверхностных покрытий известного уровня техники. В соответствии с использованием в описании термин "краситель" означает любое вещество, которое придает композиции цвет и/или другую матовость и/или другой визуальный эффект. Краситель может быть добавлен к покрытию в любой подходящей форме, такой как дискретные частицы, дисперсии, растворы и/или чешуйки (например, алюминиевые чешуйки). Единственный краситель или смесь двух или более красителей могут быть использованы в композиции покрытия, описанной в изобретении.

Примеры красителей включают пигменты, краски и камеры, такие как используемые в промышленности красителей и/или перечисленные Ассоциацией изготовителей сухих красителей (DCMA), так же как композиции для специальных эффектов. Краситель может включать, например, тонко измельченный твердый порошок, который является нерастворимым, но смачиваемым в условиях использования. Краситель может быть органическим или неорганическим и может быть агломерированным или неагломерированным. Красители могут быть включены в покрытия с использованием размолотого компонента, например, акриловый размолотый компонент, использование которого известно специалистам в данной области техники.

Примеры пигментов и/или композиции пигмента включают, но не ограничены карбазол диоксазин сырой пигмент, азо, моноазо, дисазо, нафтол AS, солевого типа (лаки), бензимидазолон, конденсационный, комплекс металла, изоиндолинон, изоиндолин и полициклический фталоцианин, хинакридон, перилен, перинон, дикетопирроло пиррол, тиоиндиго, антрахинон, индантрон, антрапиримидин, флавантро, пирантрон, антантрон, диоксазин, триаликарбоний, хинофталоновые пигменты, дикетопирролопиррол красный ("DPPBO, красный"), диоксид титана, газовая сажа и их смеси. Термины "пигмент" и "окрашенный наполнитель" могут быть использованы взаимозаменяемо.

Примеры красок включают, но не ограничены, красками на основе растворителя и/или воды, такие как фтало зеленый или синий, оксид железа, ванадат висмута, антрахинон, перилен, алюминий и хинакридон.

Примеры колеров включают, но не ограничены, пигментами, диспергированными в носителе на водной основе или смешивающимся с водой, таким как AQUA-CHEM 896 коммерчески поставляемые Degussa, Inc., CHARISMA COLORANTS и MAXITONER INDUSTRIAL COLORANTS, коммерчески поставляемые отделением Accurate Dispersions Eastman Chemical, Inc.

Как указано выше, краситель может находиться в форме дисперсии, включая, но не ограничиваясь, дисперсией наночастиц. Дисперсия наночастиц может включать высокодисперсные наночастицы одного или большего количества красителей и/или частицы красителя, которые производят требуемый визуальный эффект цветовой и/или эффект матовости. Дисперсия наночастиц может включать красители, такие как пигменты или краски с размером частиц менее 150 нм, например, менее 70 нм или менее 30 нм. Наночастицы могут быть получены размолом органических или неорганических пигментов абразивной средой с размером частиц менее 0,5 мм. Пример дисперсий наночастиц и способы их изготовления раскрыты в US 6,875,800, который включен в описание ссылкой. Дисперсия наночастиц также может быть получена кристаллизацией, осаждением, конденсацией из газовой фазы и химическим травлением (то есть, частичным растворением). Чтобы минимизировать повторную агломерацию наночастиц в покрытии, может быть использована дисперсия наночастиц, покрытых смолой. В соответствии с использованием в описании "дисперсия наночастиц, покрытых смолой" относится к непрерывной фазе, в которой диспергированы дискретные "композитные микрочастицы", которые включают наночастицы и покрытие смолы на наночастицах. Пример дисперсий наночастиц, покрытых смолой, и способов их изготовления раскрыт в US 2005-0287348, поданной 24 июня 2004, US 60/482,167, поданной 24 июня 2003 и US 11/337,062, поданной 20 января 2006, которая также включена в описание ссылкой.

Примеры композиций, создающих специальные эффекты, которые могут быть использованы, включают пигменты и/или композиции, которые создают один или более визуальных эффектов, таких как отражение, перламутровый эффект, металлический блеск, фосфоресценция, флюоресценция, фотохромизм, фоточувствительность, термохромизм, гониохромизм и/или изменение цвета. Композиции создающие дополнительные специальные эффекты могут обеспечить другие видимые свойства, такие как непрозрачность или текстура. В не ограничивающем осуществлении композиции создающие специальные эффекты могут приводить к изменению цвета, так что цвет покрытия изменяется, когда покрытие рассматривается под различными углами. Примеры композиций, создающих цветовые эффекты, раскрыты в US 6,894,086, включенном в описание ссылкой. Композиции создающие дополнительные цветовые эффекты могут включать прозрачную покрытую слюду и/или синтетическую слюду, покрытый диоксид кремния, покрытый оксид алюминия, прозрачный жидкокристаллический пигмент, жидкокристаллическое покрытие, и/или любую композицию, в которой интерференция является результатом разницы коэффициента преломления в материале, а не разницы коэффициента преломления между поверхностью материала и воздухом.

В определенных не ограничивающих осуществлениях фоточувствительная композиция и/или фотохромная композиция, которые обратимо изменяют свой цвет при освещении одним или большим числом источников света, могут быть использованы в композиции покрытия, описанной в изобретении. Фотохромные и/или фоточувствительные композиции могут быть активированы облучением заданной длиной волны. При возбуждении композиции изменяется молекулярная структура и измененная структура обладает новым цветом, который отличается от исходного цвета композиции. При прекращении облучения, фотохромная и/или фоточувствительная композиция может вернуться в состоянии покоя, в котором возвращается исходный цвет композиции. В одном не ограничивающем осуществлении фотохромная и/или фоточувствительная композиция может быть бесцветной в невозбужденном состоянии и окрашенной в возбужденном состоянии. Полное изменение цвета может проходить за миллисекунды до нескольких минут, например, 20-60 секунд. Пример фотохромных и/или фоточувствительных композиций включает фотохромные краски.

В не ограничивающем осуществлении фоточувствительная и/или фотохромная композиция могут быть связаны и/или по меньшей мере частично связаны, например, ковалентной связью с полимером и/или полимерными материалами полимеризуемого компонента. В отличие от некоторых покрытий, в которых фоточувствительная композиция может мигрировать из покрытия и кристаллизоваться на подложке, фоточувствительная и/или фотохромная композиция, связанная и/или по меньшей мере частично связанная с полимером и/или полимеризуемым компонентом в соответствии с не ограничивающим осуществлением настоящего изобретения, минимально перемещается из покрытия. Пример фоточувствительных и/или фотохромных композиций и способы их изготовления раскрыты в US 10/892,919, поданной 16 июля 2004.

В основном краситель может присутствовать в любом количестве, достаточном для придания требуемого визуального и/или цветового эффекта. Краситель может составлять 1-65% масс. настоящей композиции, например, 3-40% масс. или 5-35% масс., относительно общей массы композиций.

Композиции покрытия могут включать другие необязательные материалы разработанных рецептур поверхностных покрытий, такие как пластификаторы, антиоксиданты, светостабилизаторы из стерически затрудненных аминов, поглотители и стабилизаторы УФ света, поверхностно-активные вещества, средство контроля текучести, тиксотропные регуляторы, такие как бентонитовая глина, пигменты, наполнители, органические совместные растворители, катализаторы, включая фосфоновые кислоты и другие общепринятые вспомогательные вещества.

В добавление к материалам, описанным выше, композиция покрытия также может включать органический растворитель. Подходящие органические растворители, которые могут быть использованы в композиции покрытия, включают любой из перечисленных в предыдущих параграфах так же как бутилацетат, ксилол, метилэтилкетон или их комбинации.

Следует понимать, что одна или больше композиций покрытия, которые образуют различные слои покрытия, описанные в изобретении, могут быть либо "однокомпонентной" ("1K")", двухкомпонентной" ("2K"), или даже многокомпонентной композицией. Следует понимать, что 1K композиция относится к композициям, в которой все компоненты покрытия содержаться в одном контейнере после изготовления, во время хранения, и т.д. Следует понимать, что 2K или многокомпонентная композиция относятся к композиции, в которой различные компоненты содержаться отдельно только до применения. Композиция покрытия 1K или 2K может быть нанесена на подложку и отверждена любыми обычными средствами, такими как нагрев, сжатый воздух и т.п.

Композиции покрытия, которые формируют различные слои покрытия, описанные в изобретении, могут быть нанесены на подложку с использованием любых способов известного уровня техники. Например, композиции покрытия могут быть нанесены на подложку любым из многих способов, включая, без ограничения среди других способов, распыление, нанесение щеткой, погружение и/или нанесение валиком. Когда несколько композиций покрытия нанесено на подложку, следует отметить, что одна композиция покрытия может быть нанесена по меньшей мере на часть основной композиции покрытия или после отверждения композиции основного покрытия или до отверждения композиции основного покрытия. Если композицию покрытия наносят на композицию основного покрытия, которая не была отверждена, обе композиции покрытия могут быть отверждены одновременно.

Композиции покрытия могут быть отверждены с использованием любых способов известного уровня техники, например, без ограничения ими тепловой энергией, инфракрасным, ионизирующим или актиническим облучением, или любой их комбинацией. В определенных осуществлениях операция отверждения может быть выполнена при температурах ≥10°C. В других осуществлениях операция отверждения может быть выполнена при температуре ≤246°C. В определенных осуществлениях операция отверждения может быть выполнена при температурах, находящихся в вышеуказанном интервале значений, включая указанные значения. Например, операция отверждения может быть выполнена при температурах 120-150°C. Однако следует отметить, что более низкие или более высокие температуры могут быть использованы при необходимости для активации механизмов отверждения.

В определенных осуществлениях, одна или более композиций покрытия, описанных в изобретении, являются низкотемпературными, отверждаемыми во влажных условиях композициями покрытия. В соответствии с использованием в описании термин "низкотемпературная, отверждаемая во влажных условиях" относится к композиции покрытия, которая, после нанесения на подложку, способна к отверждению в присутствии окружающего воздуха, воздуха с относительной влажностью 10-100%, например, 25-80%, и температуре в диапазоне - 10-120°C, например, 5-80°C, в некоторых случаях 10-60°C и в других случаях 15-40°C.

Толщина слоев пленки покрытия, описанных в изобретении, может составлять 0,1-500 микрон. В других осуществлениях толщина сухой пленки может быть ≤125 микрон, например, ≤80 микрон. Например, толщина сухой пленки может составлять 15-60 микрон.

Хотя определенные осуществления изобретения описаны детально, специалистам в данной области техники должно быть ясно, что различные модификации и альтернативы этих деталей могли бы быть развиты в свете полного объема раскрытия. Соответственно, определенные раскрытые структуры предназначаются только для иллюстрации и не ограничивают как объем притязаний изобретения, которые приведены во всей полноте прилагаемой формулой изобретения, так и всех ее эквивалентов.

Примеры

Пример А

Катионная смола А: катионную смолу готовят из смеси следующих компонентов: 1039,8 г сшивающего агента 1 (см. описание ниже), 55,0 г Macol 98 В (бисфенол А-6 этиленоксидполиол поставляемый BASF Corporation), 69,6 г монобутиловый эфир диэтиленгликольформаля, 528,7 г Epon 828 (эпоксидная смола, поставляемая Resolution Performance Products), 203,9 г бисфенола А и 0,18 г Tetronic 150R1 (поставляемый BASF Corporation), загружают в 4-горлую круглодонную колбу, снабженную мешалкой, датчиком температуры, N2 атмосферой и ловушкой Дина-Старка. Смесь нагревают до 75°C и добавляют 34,7 г диэтаноламина. Смесь нагревается до ~80°C и выдерживают в течение 30 минут после добавления диэтаноламина. Добавляют 80,3 г аминопропилдиэтаноламина, температуру устанавливают равной 132°C и затем смесь выдерживают при этой температуре в течение 2 часов, собирая около 30 г растворителя в ловушке Дина-Старка. 1680 г этой смеси выливают в смесь 30,5 г сульфаминовой кислоты, 1181 г деионизированной воды, 1,15 г 88% молочной кислоты и 66,3 г дополнительной смолы 1 (описание ниже). Смесь перемешивают в течение 30 минут. 1183 г деионизированной воды добавляют и смешивают в колбе. Добавляют 1000 г деионизированной воды и смешивают в колбе. Растворитель и воду удаляют вакуумной дистилляцией, содержание твердого вещества в получающейся водной дисперсии доводят до 39%. Содержание метилизобутилкетона в дисперсии составляет менее 0,2%.

Сшивающий агент 1 готовят добавлением 1320 г (10 экв.) Desmodur LS 2096 (изоцианат MDI типа, поставляемый Bayer Corporation) к смеси 92 г этанола, 456 г пропиленгликоля, 740 г Macol 98 В (см. выше) и 486 г монобутилового эфира диэтиленгликольформаля, и 93 г метилизобутилкетона. 68 г метилизобутилкетона используют для промывки изоцианата. Температуре позволяют повысится до 115°C, и смесь выдерживают пока инфракрасный спектр не указывает на отсутствие изоцианата.

Описание дополнительной смолы 1

Компоненты 1 и 2 загружают в 4-горлую круглодонную колбу, снабженную мешалкой, датчиком температуры, N2 атмосферой, и смешивают в течение 10 минут. Добавляют компонент 3 и затем загружают компонент 4 около 1 часа, позволяя разогреться реакционной смеси до максимальной температуры 100°C. Затем смесь выдерживают при 100°C, пока инфракрасный спектр не указывает на отсутствие изоцианата (около 1 час). 1395 г реакционной смеси заливают в смесь компонентов 5 и 6 и смешивают в течение 1 часа. Затем компонент 7 добавляют около 1 час и смешивают в течение около 1 часа. Содержание твердого вещества в получающемся водном растворе составляет около 36%.

Пример B

Катионная Смола B: катионную смолу готовят из смеси следующих компонентов:

Процедура: Компоненты 1, 2, 3 и 4 загружают в 4-горлую круглодонную колбу, снабженную мешалкой, датчиком температуры, N2 атмосферой и ловушкой Дина-Старка и нагревают до 70°C и выдерживают при смешивании в течение 15 минут. Нагревание прекращают и добавляют компоненты 5, 6 и 7 (смешанный). Смесь реакции нагревается до максимума 176°C после около 10 минут. Медленно добавляют компоненты 8 и 9 (смешанный) 15 минут после пика экзотермической температуры и смеси позволяют охладиться до 145°C и выдерживают при этой температуре в течение в общей сложности 2 часа от пика экзотермической температурой. Затем добавляют компоненты 10 и 11 и смесь доводят до 110°C. 2040 г реакционной смеси заливают при энергичном перемешивании в раствор компонентов 12, 13 и 14, который готовят заранее нагреванием и перемешиванием смеси 12, 13 и 14 до 60°C в течение 30 минут, затем охлаждением до 50°C. Дисперсию смолы смешивают в течение около 1 часа. Компонент 15 медленно добавляют с перемешиванием. Определенное содержание твердого вещества в конечной водной дисперсии составляет 20%.

Пример C

Размолотая смола: Этот пример описывает получение соли четвертичного аммония, содержащей смолу с размолотым пигментом. Пример C-1 описывает получение аминокислоты, образующей четверичные соли, и Пример C-2 описывает получение полимера содержащего эпокси группу, который затем превращен в четвертичную соль солью аминокислоты примера C-1.

C-1 Соль минокислоты, образующей четверичные соли, готовят с использованием следующей процедуры:

Материал 1 загружают в соответственно оборудованную 5-литровую колбу. Затем материал 2 загружают при умеренном перемешивании за период 1,5 часов, с последующим смыванием материала 3. Во время этого добавления реакционной смеси позволяют нагреться до температуры около 89°C и выдерживают при этой температуре в течение около 1 часа до завершения реакции изоцианата по определению инфракрасной спектроскопией. Затем материал 4 добавляют за период 25 минут с последующим добавлением материала 5. Температуру реакции поддерживают около 80°C в течение около 6 часов до получения установившегося кислотного числа 70,6.

C-2 Полимер, содержащий солевую группу четвертичного аммония, готовят с использованием следующей процедуры.

Материал 1 загружают в соответственно оборудованную 5-литровую колбу. Затем добавляют материал 2 с последующим добавлением материала 3 и материала 4. Реакционную смесь нагревают до около 140°C, позволяют нагреться до около 180°C, затем охлаждают до около 160°C и выдерживают при этой температуре в течение около 1 часа. В этот момент эквивалентный вес эпоксидной группы полимерного продукта составляет 982,9. Затем реакционную смесь охлаждают до температуры около 130°C., при которой добавляют материал 5, и температуру понижают до около 95-100°C, с последующим добавлением материала 6, аминокислоту, образующую четвертичную соль 6-1, в течение 15 минут и с последующим добавлением около 1428,1 частей масс. деионизированной воды. Температуру реакции поддерживают равной около 80°C в течение около 6 часов до снижения кислотного числа продукта реакции менее 1,0. Полученную смолу с размолотым пигментом, содержащую солевую группу четвертичного аммония, дополнительно разбавляют 334,7 частей масс. растворителя бутилкарбитолформаля.

Пример D

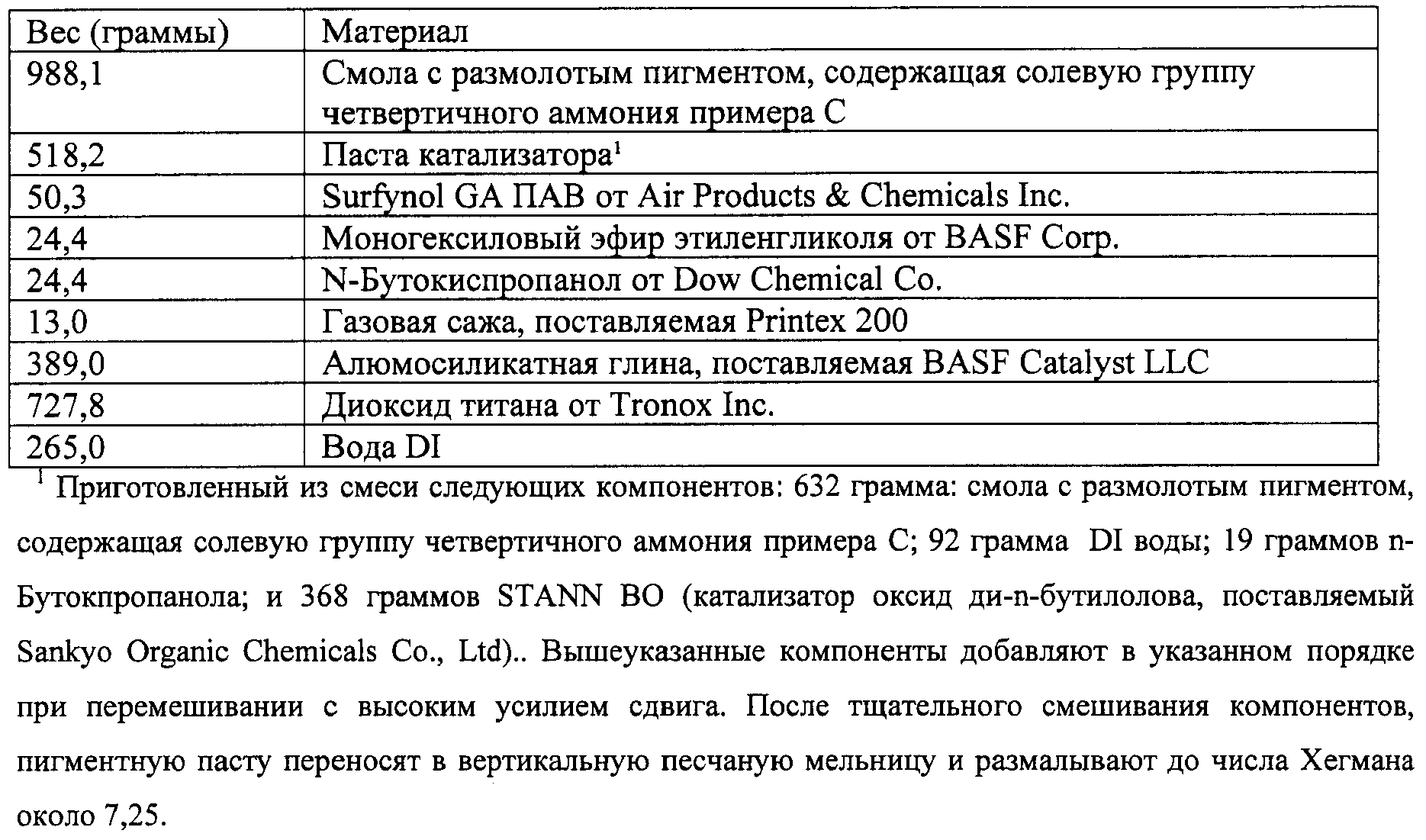

Пигментная паста: Этот пример описывает получение пигментной пасты, подходящей для использования в композициях ванны электроосаждения настоящего изобретения.

Пигментную пасту готовят со следующими компонентами:

Вышеуказанные компоненты сначала диспергируют с высокой скоростью в мешалке Коулса в течение 30 минут и затем размалывают в мельнице Premier Mill с диоксидом циркония в качестве абразивной среды 1,0-1,6 мм в течение 1 часа или до достижения числа Хегмана около 7.

Пример E

Смесь смолы 1: Этот пример описывает получениея маточной смеси смолы, которую используют в красках 1,3 и 5 далее.

Пример F

Смесь смолы 2: Этот пример описывает получение смеси смолы, которая используется в краске 7 далее:

Пример AA

Раствор иттрия: Этот пример описывает получение раствора иттрия для использования в композициях ванны электроосаждения красок 2, 4 и 6 в таблице 1. Раствор иттрия готовят из следующей смеси:

В соответственно оборудованную 5-литровую колбу добавляют сульфаминовую кислоту и воду и перемешивают в течение 20 минут. Раствор нагревают до 98°C и затем поддерживают до получения прозрачного раствора. Выдерживают, по меньшей мере, в течение 2 часов. Позволяют раствору охладиться до менее 50°C.

Пример BB

Раствор силана 1: Этот пример описывает получение раствора аминосилана, который подходит для использования в композициях ванны электроосаждения красок 3, 4 и 7 в таблице 1.

Объединяют вышеуказанные компоненты и оставляют смешиваться в течение 20 минут. После 20 минут добавляют 88% молочную кислоту до достижения pH около 5,5.

Пример CC

Раствор силана 2: Этот пример описывает получение смеси бис(триметоксисилилпропил)амина и винилтриацетоксисилана, которая подходит для использования в композициях ванны электроосаждения красок 5 и 6

Объединяют вышеуказанные компоненты и оставляют смешиваться в течение 20 минут.

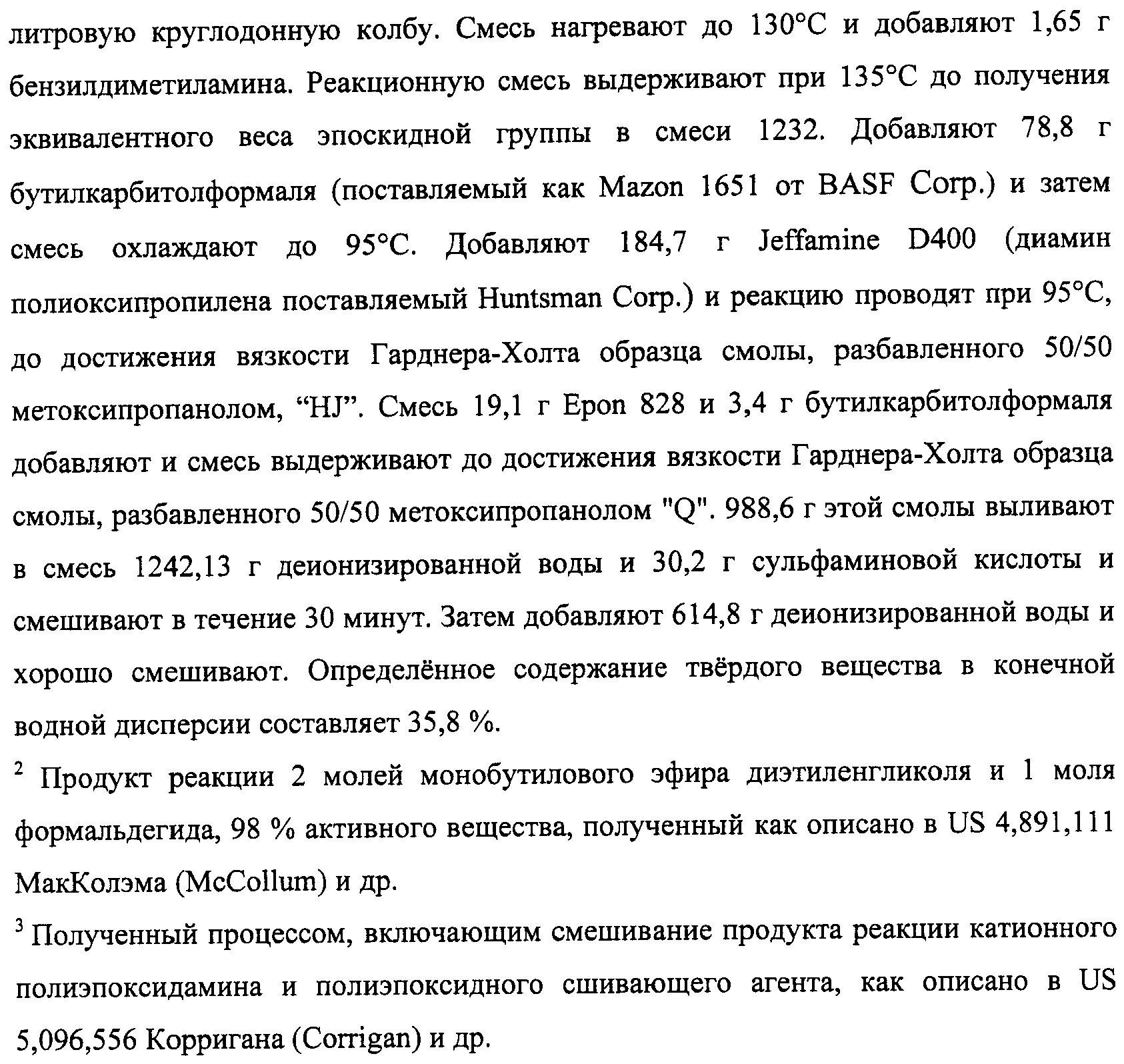

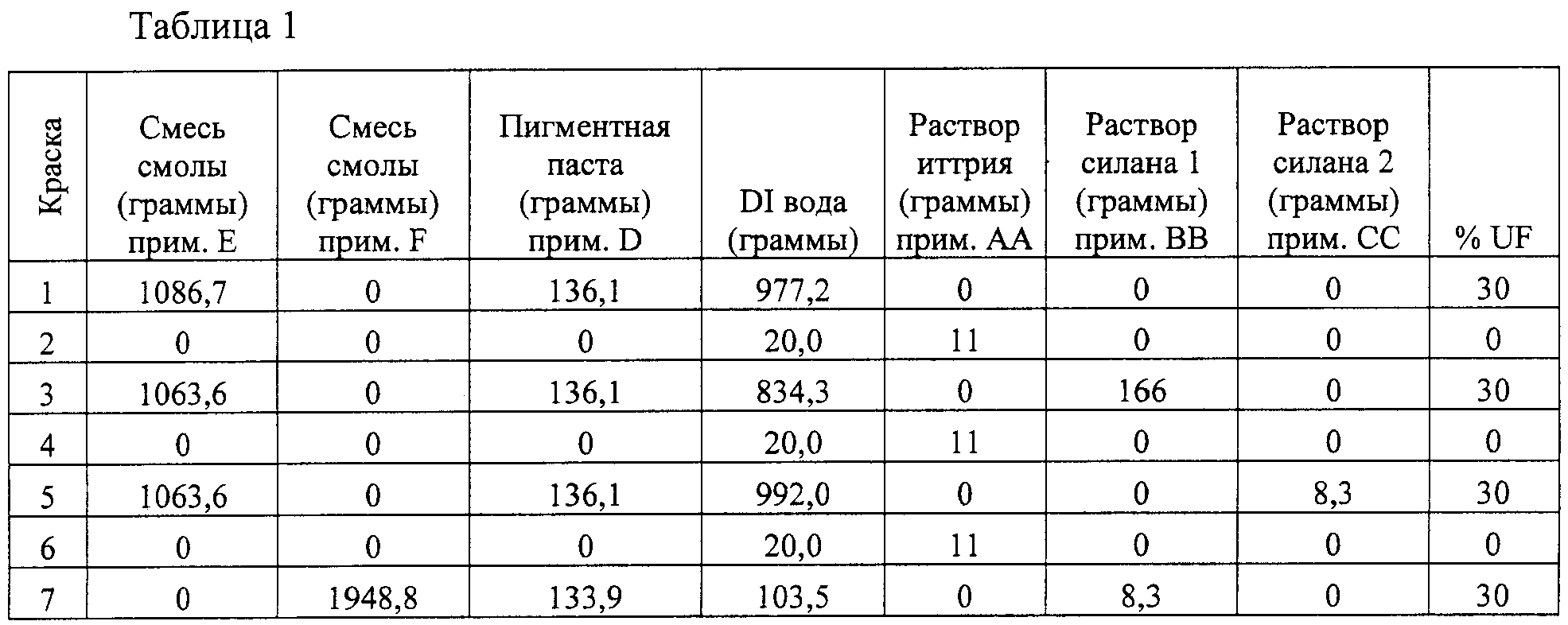

Следующая таблица представляет получение композиций ванны электроосаждения изобретения:

Краски 1, 3 и 5 готовят добавлением смеси катионной смолы примера E в пластиковый контейнер емкостью 1 галлон. Затем пигментную пасту разбавляют около 200 граммами DI воды до ее добавления к смеси смолы. Если отмечено в таблице выше, раствор силана разбавляют около 20 граммами DI воды до добавления. Остающуюся DI воду затем добавляют в контейнер. Содержание твердого вещества в конечной ванне составляет около 21,5%, с отношением пигмента к связующему около 0,14. Тестируемые ванны подвергают ультрафильтрации на 30% и пополняют только свежей DI водой. После ультрафильтрации краски 2,4 и 6 готовят последующим добавлением количеств, перечисленных в таблице выше, DI воды, иттрия и/или силана к краскам 1, 3 и 5 соответственно.

Краску 7 готовят добавлением смеси катионной смолы примера F в пластиковый контейнер емкостью 1 галлон. Затем пигментную пасту разбавляют около 50 граммов DI воды и добавляют к смеси смолы. Раствор силана примера BB разбавляют остающейся DI водой и добавляют к смеси.

Вышеуказанные композиций краски в примерах (2) - (7) сравнивают с примером (1). Тестируемые подложки являются 4"X6" ACT CRS и EZG панелями, которые очищают щелочным средством. Панели предварительно обрабатывают до нанесения покрытия электроосаждением. Эти панели поставляются ACT Laboratories of Hillside, Michigan.

Каждую из композиций ванны примеров 1-7 электроосаждают на не-фосфатированные холоднокатаные и оцинкованные стальные панели. Условия каждого катионного электроосаждения следующие: 20-70 Кл, 150-200 Вт при 92°F, для получения толщины отвержденной пленки 0,8-1,0 мил. Покрытые подложки отверждают в электрической печи при 350°F в течение 20 минут.

Каждую из покрытых необработанных стальных испытательных панелей подвергают тестированию адгезии с использованием Eicometer PATTI 110 анализатора адгезии. Результаты, которые представлены в следующей таблице для испытательных панелей, которые подвергают конденсации влаги в течение 16 часов.

Реферат

Изобретение относится к композициям электроосаждаемых покрытий. Предложена композиция электроосаждаемого покрытия, включающая (i) электроосаждаемый пленкообразующий полимер, (ii) ингибитор коррозии и (iii) раствор силана, который не содержит ненасыщенной по типу этилена двойной связи, а также ее варианты и подложки с нанесенным покрытием из заявленных композиций. Технический результат - меньший расход краски для получения покрытия с улучшенными антикоррозионными характеристиками, низкое загрязнение окружающей среды. 5 н. и 21 з.п. ф-лы, 2 табл., 10 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления ламинированной ленты из мягкой стали

Комментарии