Катализатор селективного окисления соединений серы - RU2598384C2

Код документа: RU2598384C2

Описание

Настоящее изобретение предлагает катализатор селективного окисления соединений серы до элементарной серы и/или до SO2, включающий каталитически активный материал, нанесенный на материал носителя; способ изготовления вышеупомянутого катализатора, а также его использование в процессе селективного окисления соединений серы до элементарной серы и в процессе каталитического сжигания до SO2.

Уровень техники

Одним из наиболее известных способов превращения сероводорода в безопасную элементарную серу является так называемый процесс Клауса (Claus). Согласно вышеупомянутому способу, сначала сгорает приблизительно одна треть поступающего H2S, и в результате этого образуется SO2. Благодаря условиям горения, сгорает также основная масса органических загрязняющих веществ в газовом потоке. Остаточный H2S реагирует с образующимся SO2, сначала термически, а затем в присутствии катализатора, образуя воду и элементарную серу, согласно следующей реакции:

2 H2S+SO2↔2 H2O+3/n Sn

Однако в процессе Клауса H2S не превращается количественно в элементарную серу, главным образом, в результате равновесной природы реакции Клауса:

2 H2S+SO2↔2 H2O+3/n Sn

Известна необходимость уменьшения выбросов в атмосферу соединений серы от извлекающих серу заводов. Для этого разработаны разнообразные способы обработки остаточного газа от процессов извлечения серы. Эти способы включают, в первую очередь, три способа: гидрирование соединений серы и адсорбция сероводорода (H2S) амином, процессы Клауса в жидкой фазе и способы селективного окисления соединений серы до элементарной серы.

Процессы селективного окисления соединений серы до элементарной серы происходят согласно следующей реакции:

H2S+½ O2↔S+H2O

в присутствии остаточного содержания H2O и SO2.

Кроме того, известно каталитическое сжигание соединений серы до SO2, в частности, сжигание H2S, содержащегося в остаточном газе от процесса Клауса. Четыре основные реакции, которые протекают при каталитическом сжигании остаточного газа от процесса Клауса, представляют собой следующие:

H2S+½O2↔H2O+SO2

S8+8O2↔8SO2

CS2+3O2↔CO2+2SO2

COS+½O2↔CO2+SO2

В процессе «супер-Клаус», согласно патенту EP242006 компании Comprimo B.V., H2S отделяют от газа, получаемого в процессе Клауса над твердым катализатором, посредством окисления с получением пара серы. Обычный используемый промышленный катализатор содержит оксид железа в качестве активной фазы. Катализатор проявляет высокую селективность, обеспечивая окисление H2S до элементарной серы при степени превращения, составляющей более чем 80%. Образуется небольшое количество SO2 даже в присутствии избытка воздуха, и реакция Клауса в незначительной степени протекает в противоположном направлении вследствие низкой чувствительности катализатора по отношению к воде; аналогичным образом, окисление CO и H2 не происходит, а также не происходит и образование COS и CS2.

С другой стороны, описаны катализаторы для осуществления каталитического сжигания остаточного газа или превращения остаточных соединений серы в SO2 перед их выпуском через дымовую трубу. Эти катализаторы содержат в качестве основы оксиды ванадия или содержат 3% Bi и 1% Cu в форме сульфатов, нанесенных на оксид алюминия.

В статье A. Davydov и др. «Оксиды металлов в окислении сероводорода кислородом и диоксидом серы. Часть I. Сравнительное исследование каталитической активности. Механизм взаимодействий между H2S и SO2 на некоторых оксидах», Applied Catalysis A: General, 2003 г., т.244, № 1, с. 93-100, исследуется каталитическая активность разнообразных оксидов металлов в реакции Клауса и в окислении H2S. Исследованные катализаторы представляют собой оксиды металлов без носителя.

Кроме того, известны катализаторы для различных приложений, где каталитически активная фаза представляет собой оксид кобальта. Так, в статье Hamada Hideaki и др. «Роль металлов на носителях в селективном восстановлении монооксида азота углеводородами на содержащих металл/оксид алюминия катализаторах», Catalysis Today, 1996 г., т. 29, № 1-4, с. 53-57, описано влияние катализатора на восстановление монооксида азота, причем вышеупомянутый катализатор представляет собой CoO/Al2O3 или FeO/Al2O3. Показано, что используемый оксид алюминия представляет собой оксид алюминия, у которого удельная поверхность составляет 189 м2/г; однако не представлено подробное описание основных отличительных признаков, которые характеризуют катализатор, таких как средний диаметр пор, пористость или прочность на раздавливание. В статье J. Jansson «Низкотемпературное окисление CO на Co3O4/Al2O3», Journal of Catalysis, 2000 г., т. 194, № 1, с. 55-60, описано использование катализатора Co3O4/γ-Al2O3 для каталитического окисления CO при комнатной температуре. В статье E. Garbowski и др. «Каталитические свойства и состояние поверхности содержащих кобальт катализаторов окисления», Applied Catalysis, 1990 г., т. 64, № 1-2, с. 209-24, описано каталитическое окисление CH4 на нескольких катализаторах, состоящих из Co3O4, нанесенного на несколько носителей типа Al2O3.

Таким образом, по-прежнему требуется катализатор, имеющий повышенную активность и селективность по сравнению с данными, опубликованными для имеющихся катализаторов, который позволяет получать подходящие выходы в условиях пониженной рабочей температуры и соответствующие преимущества в промышленности, главным образом, в отношении эффективности использования энергии, которые обеспечивает вышеупомянутое понижение температуры.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает катализатор селективного окисления соединений серы, включающий каталитически активный материал, нанесенный на материал носителя, где материал носителя включает оксид алюминия (глинозем), диоксид кремния (кремнезем), смешанный оксид алюминия и кремния (алюмосиликат) или их смеси и где каталитически активный материал состоит из оксида кобальта, который нанесен на вышеупомянутый материал носителя.

Катализатор согласно настоящему изобретению имеет удельную поверхность, составляющую от 10 до 150 м2/г и предпочтительно от 20 до 140 м2/г и измеряемую методом азотной порометрии согласно стандарту ASTM D-3663 (2003 г.), которая представляет собой определение удельной поверхности катализатора или носителя посредством измерения давления, требуемого для адсорбции заданного объема азота; пористость, составляющую от 0,05 до 10 см3/г и предпочтительно 0,1 до 5 см3/г и измеряемую методом ртутной порометрии, согласно стандарту ASTM D-4284 (2003 г.), которая представляет собой определение распределения объема пор катализаторов по отношению к видимым диаметрам отверстий вышеупомянутых пор посредством измерения объема ртути, поступающего в поры при различных уровнях внешнего давления; средний диаметр пор, составляющий от 2 до 50 нм и предпочтительно от 5 до 40 нм и также измеряемый методом ртутной порометрии, согласно стандарту ASTM D-4284 (2003 г.); и он имеет прочность на раздавливание, составляющую более чем 3 кп (28,43 Н) и предпочтительно более чем 5 кп (49,05 Н) и измеряемую методом согласно стандарту ASTM D-4179 (2002 г.), который представляет собой помещение частицы представительного образца между двумя плоскими поверхностями и измерение сжимающего усилия, прилагаемого для разрушения этой частицы.

Пористость представляет собой удельный объем пор, которые существуют в катализаторе. Удельная поверхность носителя представляет собой удельную площадь, которая является активной или доступной для нанесения активной фазы, которая наносится на вышеупомянутый носитель. Определение обоих данных параметров осуществляется методом порометрии, и в зависимости от используемой текучей среды в измерение включаются поры большего или меньшего размера. Для образцов, содержащих поры в микропористом диапазоне (диаметр составляет менее чем 2 нм), данный объем (и его соответствующее распределение по размерам) определяется посредством изотерм абсорбции азота. Чтобы определить распределение пор по размерам и их объем в мезопористом и макропористом диапазоне (диаметр составляет от 2 до 50 нм и более чем 50 нм, соответственно) используется ртутная порометрия. Диаметр пор также определяется посредством ртутной порометрии. Метод, используемый в ртутной порометрии для определения объема и диаметра пора, соответствует стандарту ASTM D-4284. Удельная поверхность определяется посредством азотной порометрии с использованием метода Брунауэра-Эммета-Теллера (BET). Метод, используемый в азотной порометрии для определения удельной поверхности, соответствует стандарту ASTM D-3663.

Прочность на раздавливание представляет собой максимальное приложенное давление (на единицу длины), которое выдерживает частица катализатора, не разрушаясь. Как правило, используются частицы катализаторов, представляющие собой сферы, таблетки, экструдаты, монолиты и другие формы. Прочность на раздавливание определяется методом на основании стандарта ASTM D-4179.

В числе соединений серы, которые подвергаются селективному окислению в присутствии катализатора согласно настоящему изобретению, можно упомянуть соединения, которые содержат природный газ, газ от нефтеперерабатывающего завода, синтетический газ, остаточный газ от процесса извлечения серы, такой как, например, остаточный газ от процесса Клауса, или газ от предшествующего частичного окисления газа, имеющий относительно высокое содержание H2S, в котором существенная часть H2S была окислена до элементарной серы, после чего было осуществлено его отделение от вышеупомянутой элементарной серы.

Таким образом, соединения серы, селективное окисление которых осуществляется в присутствии катализатора согласно настоящему изобретению, включают сероводород (H2S), сероксид углерода (COS) и сероуглерод (CS2).

Помимо оксида алюминия, оксида кремния, смешанного оксида алюминия и кремния или их смесей, материал носителя катализатора может включать связующее вещество или агломерирующее вещество. Хотя его присутствие не имеет решающего значения для изготовления катализаторов согласно настоящему изобретению, согласно варианту осуществления вышеупомянутое связующее вещество или агломерирующее вещество может присутствовать в количестве, составляющем от 0% до 99%, предпочтительно в количестве, составляющем от 0% до 20%, причем особенно предпочтительное массовое количество составляет от 0% до 10% по отношению к суммарной массе материала носителя. Согласно конкретному варианту осуществления, материал носителя включает связующее вещество или агломерирующее вещество в массовом количестве, составляющем от 1% до 10% по отношению к суммарной массе материала носителя. В числе связующих веществ, которые можно использовать для изготовления материала носителя согласно настоящему изобретению, можно упомянуть такие материалы, как оксид алюминия, диоксид кремния, или природная глина, такая как каолин или бентонит.

Применение связующих веществ в изготовлении материала носителя согласно настоящему изобретению является особенно полезным в случае материалов носителя типа диоксида кремния.

Как упомянуто выше, согласно настоящему изобретению, каталитически активный материал, нанесенный на материал носителя, который присутствует в катализаторе, представляет собой оксид кобальта, который может существовать в различных фазах, представляющих собой оксид кобальта(II) (CoO), оксид кобальта(III) (Co2O3), оксид кобальта(II, III) (Co3O4), и в других менее устойчивых фазах, таких как оксогидроксид кобальта (CoO(OH)) или другой оксид кобальта (CoO2). В одном материале может также присутствовать смесь этих соединений. Согласно конкретному варианту осуществления, каталитически активный материал представляет собой смесь CoO и Co3O4 в массовом соотношении, составляющем от 10:1 до 1:10.

Массовое количество, в котором оксид кобальта (каталитически активный материал) наносится на материал носителя катализатора согласно настоящему изобретению, составляет от 0,05% до 5% и предпочтительно от 0,1% до 2%. Вышеупомянутое процентное содержание означает количество металла (Co) по отношению к суммарной массе материала носителя.

Основные преимущества того, что активная фаза (оксид кобальта) находится на носителе, представляют собой диспергирование активной фазы, которое способствует повышению селективности катализатора, и механическое сопротивление.

Как упомянуто выше, материал носителя включает оксид алюминия (глинозем), диоксид кремния (кремнезем), смешанный оксид алюминия и кремния (алюмосиликат) или их смеси, причем он может необязательно содержать другие материалы, которые способствуют образованию надлежащей формы вышеупомянутого материала носителя для изготовления катализатора.

Согласно варианту осуществления настоящего изобретения, материал носителя выбирается из группы, которую составляют, по меньшей мере, один природный алюмосиликат, по меньшей мере, один оксид алюминия и их смеси. Согласно конкретному варианту осуществления, материал носителя представляет собой смешанный оксид алюминия и кремния (алюмосиликат), причем вышеупомянутый алюмосиликат предпочтительно представляет собой природный цеолит. Согласно следующему конкретному варианту осуществления, материал носителя представляет собой оксид алюминия (глинозем).

Согласно следующему конкретному варианту осуществления, материал носителя представляет собой смесь, содержащую, по меньшей мере, один природный цеолит и, по меньшей мере, один оксид алюминия. При этом оказывается особенно предпочтительным, когда материал носителя представляет собой природный цеолит или оксид алюминия.

Таким образом, согласно конкретному варианту осуществления настоящего изобретения, материал носителя представляет собой природный цеолит. Таким образом, согласно вышеупомянутому варианту осуществления, материал носителя составляет только природный цеолит, и необязательно присутствует вспомогательное вещество, предпочтительно связующее вещество, в котором не содержится оксид алюминия, как дополнительный материал носителя.

Согласно предпочтительному варианту осуществления, когда материал носителя представляет собой природный цеолит, в данном качестве выбираются анальцит, шабазит, ферриерит, лаумонтит, жисмондин, эпистильбит, эрионит, клиноптилолит, гейландит, натролит, филлипсит, гармотом, морденит, мороленит, томсонит и стильбит, причем клиноптилолит является особенно предпочтительным.

Термин «клиноптилолит», понимаемый в контексте настоящего изобретения, означает следующие три различных вещества или их смесь:

клиноптилолит-Ca: Ca3(Si3OAl6)O72·20H2O

клиноптилолит-K: K6(Si3OAl6)O72·20H2O

клиноптилолит-Na: Na6(Si3OAl6)O72·20H2O

Согласно более предпочтительному варианту осуществления, материал носителя включает смесь всех трех веществ, которые упомянуты выше.

Согласно конкретному варианту осуществления настоящего изобретения, предлагается катализатор селективного окисления соединений, в которых содержится сера, включающий:

материал носителя, представляющий собой природный цеолит, в качестве которого предпочтительно выбирается анальцит, шабазит, ферриерит, лаумонтит, жисмондин, эпистильбит, эрионит, клиноптилолит, гейландит, натролит, филлипсит, гармотом, морденит, мороленит, томсонит и стильбит, причем клиноптилолит является особенно предпочтительным, и в вышеупомянутом материале носителя совершенно не содержится оксид алюминия;

каталитически активный материал, состоящий из оксида кобальта, который нанесен на вышеупомянутый материал носителя, причем в качестве оксида кобальта выбираются CoO, Co2O3, Co3O4, CoO2, CoO(OH) или их смеси, предпочтительно материал представляет собой смесь CoO и Co3O4, предпочтительнее смесь CoO и Co3O4 в массовом соотношении от 10:1 до 1:10, и катализатор имеет следующие свойства:

удельная поверхность, измеряемая методом азотной порометрии согласно стандарту ASTM D-3663 и составляющая от 10 до 150 м2/г и предпочтительно от 20 до 140 м2/г;

пористость, измеряемая методом ртутной порометрии согласно стандарту ASTM D-4284 и составляющая от 0,05 до 10 см3/г и предпочтительно 0,1 до 5 см3/г;

средний диаметр пор, измеряемый методом азотной порометрии согласно стандарту ASTM D-4284 и составляющий от 2 до 50 нм и предпочтительно от 5 до 40 нм; и

прочность на раздавливание, измеряемая согласно стандарту ASTM D-4179 и составляющая более чем 3 кп (28,43 Н) и предпочтительно более чем 5 кп (49,05 Н).

Согласно следующему предпочтительному варианту осуществления, материал носителя представляет собой оксид алюминия. Предпочтительно вышеупомянутый материал носителя включает, по меньшей мере, один оксид алюминия, выбираемый из форм α-, χ-, η-, δ-, κ-, θ-, γ-, ψ- и ρ-оксида алюминия. При этом особенно предпочтительная форма представляет собой θ-оксид алюминия (тета-оксид алюминия).

Согласно конкретному варианту осуществления настоящего изобретения, предлагается катализатор, включающий оксид алюминия как материал носителя и каталитически активный материал, состоящий из оксида кобальта, который нанесен на вышеупомянутый материал носителя, причем в качестве оксида кобальта выбираются CoO, Co2O3, Co3O4, CoO2, CoO(OH) или их смеси, он представляет собой предпочтительно смесь CoO и Co3O4 и предпочтительнее смесь CoO и Co3O4 в массовом соотношении, составляющем от 10:1 до 1:10, и катализатор имеет следующие свойства:

удельная поверхность, измеряемая методом азотной порометрии согласно стандарту ASTM D-3663 и составляющая от 10 до 150 м2/г и предпочтительно от 20 до 140 м2/г;

пористость, измеряемая методом ртутной порометрии согласно стандарту ASTM D-4284 и составляющая от 0,05 до 10 см3/г и предпочтительно 0,1 до 5 см3/г;

средний диаметр пор, измеряемый методом азотной порометрии согласно стандарту ASTM D-4284 и составляющий от 2 до 50 нм и предпочтительно от 5 до 40 нм и

прочность на раздавливание, измеряемая согласно стандарту ASTM D-4179 и составляющая более чем 3 кп (28,43 Н) и предпочтительно более чем 5 кп (49,05 Н).

Катализаторы согласно настоящему изобретению имеют более высокую активность (превращение соединений серы, главным образом, H2S) и аналогичную селективность по сравнению с параметрами, которые обеспечивают катализаторы, описанные в литературе, в том числе в отношении реакции окисления соединений серы (главным образом, H2S) до элементарной серы (проявляются высокая степень превращения в элементарную серу и низкая активность в обратной реакции Клауса) и в отношении реакции каталитического сжигания соединений серы (главным образом, H2S, COS и CS2) до SO2.

Использование катализаторов согласно настоящему изобретению способствует достижению более высоких выходов серы по сравнению с существовавшими ранее катализаторами, которые составляют соединения железа и хрома со щелочным металлом в качестве промотора, нанесенные на α-оксид алюминия или диоксид кремния, как описано в патенте США US 5814293, и обеспечивает работу при менее высоких температурах по сравнению с промышленным катализатором, предложенным в вышеупомянутом патенте. Это представляет собой повышение эффективности использования энергии способа путем сокращения потребности необходимости нагревания остаточного газа перед введением в реактор.

С другой стороны, катализаторы согласно настоящему изобретению имеют соответствующее механическое сопротивление, а также сопротивление к наиболее частым дезактивирующим факторам в этих процессах (термический, гидротермический и сульфирующий).

Использование катализатора согласно настоящему изобретению для селективного окисления соединений серы, присутствующих в газовом потоке, способствует преимущественному осуществлению селективного окисления содержащих сероводород остаточных газов от процесса Клауса.

Помимо высокой селективности, данный способ можно осуществлять без уменьшения или устранения содержания воды в газовом потоке перед окислением; причем процесс окисления можно осуществлять, когда содержание воды составляет вплоть до 30%.

В принципе, катализаторы согласно настоящему изобретению можно изготавливать с использованием известных способов изготовления катализаторов на носителях. Каталитически активный материал (оксид кобальта) предпочтительно наносится посредством пропитывания материала носителя.

Способ изготовления катализатора согласно настоящему изобретению включает пропитывание раствором предшественника (соли кобальта) поверхности материала носителя, включающего оксид алюминия и/или диоксид кремния, после чего осуществляются высушивание и прокаливание материала носителя.

Согласно предпочтительному варианту осуществления, в качестве предшественника используется соль кобальта, причем выбираются ацетат кобальта, нитрат кобальта и цитрат кобальта. Согласно следующему варианту осуществления настоящего изобретения, прокаливание материала носителя после его пропитывания раствором соли кобальта осуществляется при температуре, составляющей от 250 до 450°C.

Прокаливание осуществляется при температуре, составляющей предпочтительно от 250 до 400°C и предпочтительнее от 280 до 350°C.

Согласно конкретному варианту осуществления настоящего изобретения, катализаторы изготавливают посредством пропитывания в течение, по меньшей мере, 30 минут раствором предшественника (соли кобальта) изготовленного носителя, имеющего размер частиц от 1 до 7 мм.

Согласно следующему аспекту настоящего изобретения, предлагается способ селективного окисления соединений, в которых содержится сера, в частности, сероводорода, до элементарной серы с использованием катализатора согласно настоящему изобретению.

Согласно данному способу, сероводород окисляется непосредственно до элементарной серы, когда пропускают газовый поток, содержащий соединения серы, вместе с газовым потоком, содержащим кислород, над катализатором согласно настоящему изобретению при повышенной температуре; после процесса каталитического окисления получают выходящий газовый поток, имеющий уменьшенное содержание H2S.

Согласно конкретному варианту осуществления настоящего изобретения, в процессе селективного окисления соединений серы до элементарной серы газовый поток, содержащий вышеупомянутые соединения серы, представляет собой природный газ, газ от нефтеперерабатывающего завода, синтетический газ, остаточный газ от процесса извлечения серы, такой как, например, остаточный газ от процесса Клауса, или газ от предшествующего частичного окисления газа, имеющий относительно высокое содержание H2S, в котором существенная часть H2S была окислена до элементарной серы, после чего было осуществлено его отделение от вышеупомянутой элементарной серы.

Согласно конкретному варианту осуществления способа окисления соединений серы до элементарной серы, вышеупомянутый газовый поток, содержащий соединения серы, включает от 0,01 до 4 мас.% H2S, предпочтительно от 0,1 до 2 мас.% H2S и предпочтительнее от 0,5 до 1,5 мас.% H2S.

Способ окисления соединений серы до элементарной серы осуществляется посредством каталитического сжигания газ, содержащего сероводород, с использованием кислорода или газа, содержащего соответствующее количество кислорода, таким образом, что молярное соотношение кислорода и сероводорода составляет от 1 до 5 и предпочтительно от 1 до 3.

Согласно варианту осуществления настоящего изобретения, в вышеупомянутом процессе селективного окисления соединений серы до элементарной серы температура на впуске в слой катализатора составляет от 150 до 240°C и предпочтительно от 155 до 200°C, причем особенно предпочтительная температура составляет от 170 до 195°C. Что касается температура на выпуске, ее превышение по сравнению с температурой на впуске составляет от 35 до 90°C.

В вышеупомянутом процессе для реактора используется газовая часовая объемная скорость (GHSV), которая составляет от 500 до 2000 л/ч. Вышеупомянутая газовая часовая объемная скорость (GHSV) определяется как соотношение между объемом поступающего газа (Нм3/ч) и объемом катализатора (м3). Кроме того, реактор работает при манометрическом давлении, которое составляет от 0,01 до 10 бар (от 10 кПа до 1 МПа), предпочтительно от 0,05 до 1 бар (от 50 до 100 кПа) и предпочтительнее от 0,05 до 0,25 (от 50 до 250 кПа).

Согласно конкретному варианту осуществления настоящему изобретению, в процессе окисления соединений серы до элементарной серы, качество исходного газа должно удовлетворять следующим значениям:

H2S составляет от 0,01 до 4% и предпочтительно от 0,5 до 1,5%;

O2 составляет от 0,01 до 5% и предпочтительно от 1 до 3%;

SO2 составляет от 0,01 до 1% и предпочтительно от 0,2 до 0,5%;

CO2 составляет от 0,01 до 5% и предпочтительно от 0,5 до 2%;

CO составляет от 0,01 до 3% и предпочтительно от 0,1 до 1%;

H2 составляет от 0,01 до 10% и предпочтительно от 2,5 до 5%;

H2O составляет от 10 до 50% и предпочтительно от 25 до 35%; и

N2 составляет остальной объем.

Согласно варианту осуществления настоящего изобретения, вышеупомянутый процесс селективного окисления соединений серы до элементарной серы осуществляется с использованием газового потока, содержащего соединения серы, в том числе от 0,01 до 4% H2S; и температура на впуске в слой катализатора газового потока, содержащего соединения серы, составляет от 150 до 240°C с целью превращения в элементарную серу, по меньшей мере, части H2S, присутствующего в вышеупомянутом газовом потоке.

Данный способ предпочтительно производит выход, составляющий более чем 50%, предпочтительнее более чем 60%, более чем 75%, более чем 80%, причем особенно предпочтительным является выход, составляющий более чем 90%.

Согласно предпочтительному варианту осуществления настоящего изобретения, в процессе селективного окисления соединений серы до элементарной серы газовый поток, содержащий соединения серы, представляет собой остаточный газ от процесса Клауса.

Согласно следующему аспекту настоящего изобретения, предлагается способ каталитического окисления (сжигания) соединений серы, предпочтительно H2S, COS и CS2, до SO2 (сжигание до SO2), в котором используется катализатор согласно настоящему изобретению.

Согласно конкретному варианту осуществления, в процессе окисления соединений серы до SO2 вышеупомянутый газовый поток, содержащий соединения серы, включает от 0,01 до 4% H2S, предпочтительно от 0,05 до 3% H2S и предпочтительнее от 0,05 до 1,5% H2S.

Согласно вышеупомянутому способу каталитического сжигания соединений серы до SO2, данный процесс можно осуществлять при температуре на впуске, составляющей от 210 до 400°C и предпочтительно от 240 до 350°C.

В вышеупомянутом процессе каталитического сжигания соединений серы до SO2 в реакторе используется газовая часовая объемная скорость (GHSV), которая составляет от 500 до 10000 л/ч и предпочтительно от 1000 и 5000 л/ч; и манометрическое давление, которое составляет от 0,01 до 10 бар (от 10 кПа до 1 МПа) и предпочтительно от 0,01 до 1 бар (от 10 до 100 кПа). Согласно конкретному варианту осуществления настоящего изобретения, в процессе каталитического сжигания соединений серы до SO2 качество исходного газа должно удовлетворять следующим значениям:

H2S составляет от 0,01 до 4% и предпочтительно от 0,05 до 1,5%;

O2 составляет от 0,01 до 5% и предпочтительно от 1 до 3%;

O2 составляет от 0,01 до 2% и предпочтительно от 0,3 до 0,8%;

CO2 составляет от 0,01 до 5% и предпочтительно от 0,5 до 2%;

CO составляет от 0,01 до 3% и предпочтительно от 0,1 до 1%;

H2 составляет от 0,01 до 10% и предпочтительно от 2,5 до 5%;

H2O составляет от 10 до 50% и предпочтительно от 25 до 35%; и

N2 составляет остальной объем.

Согласно варианту осуществления настоящего изобретения, вышеупомянутый процесс каталитического сжигания протекает в селективном режиме, где образование SO3 происходит в количестве, составляющем менее чем 0,05% и предпочтительно менее чем 0,01%.

Согласно варианту осуществления настоящего изобретения, вышеупомянутый процесс каталитического сжигания соединений серы до SO2 осуществляется с использованием газового потока содержащего соединения серы, в том числе от 0,01 до 4% H2S; и температура на впуске газового потока, содержащего соединения серы, составляет от 210 до 400°C с целью превращения в SO2, по меньшей мере, части соединений серы, которые присутствуют в вышеупомянутом газовом потоке. Предпочтительно газовый поток содержит соединения серы, включая от 0,05 до 1,5% H2S; и температура на впуске газового потока, содержащего соединения серы, составляет от 240 до 350°C. Данный способ обеспечивает выход SO2, составляющий предпочтительно более чем 70% и предпочтительнее более чем 80% или более чем 90%, причем особенно предпочтительным является выход, составляющий более чем 95%.

Согласно предпочтительный вариант осуществления настоящего изобретения, в процессе селективного окисления соединений серы до элементарной серы газовый поток, содержащий соединения серы, представляет собой газ, образующийся в результате от предшествующего частичного окисления газа, имеющего относительно высокое содержание H2S, в котором существенная часть H2S была окислена до элементарной серы, после чего было осуществлено его отделение от вышеупомянутой элементарной серы. Предпочтительно, вышеупомянутое предшествующее частичный окисление осуществляется посредством контакта газового потока, содержащего соединения серы, с газовым потоком, содержащим кислород, в присутствии катализатора согласно настоящему изобретению.

Согласно варианту осуществления процесса каталитического сжигания соединений серы до SO2, вышеупомянутый газ, имеющий относительно высокое содержание H2S, представляет собой природный газ, газ от нефтеперерабатывающего завода, синтетический газ, остаточный газ от процесса извлечения серы, такой как, например, остаточный газ от процесса Клауса.

Согласно следующему аспекту настоящего изобретения, предлагается способ уменьшения содержания сероводорода в газовом потоке, отличающийся тем, что осуществляется введение вышеупомянутого газового потока в процесс Клауса и последующее введение остаточного газа от вышеупомянутого процесса Клауса в процесс селективного окисления соединений серы, такой как описанный выше процесс, в присутствии катализатора согласно настоящему изобретению.

Определения

В рамках настоящего изобретения удельная поверхность по методу Брунауэра-Эммета-Теллера (BET) означает удельную поверхность, которую определили S. Brunauer, P. H. Emmett и E. Teller (J. Am. Chem. Soc, 1938 г., т. 60, с. 309). Она измеряется методом азотной порометрии согласно стандарту ASTM D-3663.

Пористость означает удельный объем пор, которые существуют в катализаторе. Пористость измеряется методом ртутной порометрии согласно стандарту ASTM D-4284.

Средний диаметр пор означает средний диаметр пор катализатора. Он измеряется методом ртутной порометрии согласно стандарту ASTM D-4284.

Прочность на раздавливание означает максимальное приложенное давление (на единицу длины), которое выдерживает частица катализатора, не разрушаясь. Она определяется следующим способом, который описан в стандарте ASTM D-4179.

Термин «степень превращения» определяется следующим образом:

Степень превращения = [(H2S+COS+CS2)впуск - (H2S+COS+CS2)выпуск]/(H2S+COS+CS2)впуск

Термин «селективность по отношению к сере» определяется следующим образом:

Селективность по отношению к сере = 1- {(SO2выпуск - SO2впуск)/[H2S+COS+CS2)впуск - (H2S+COS+CS2)выпуск]}

Термин «селективность по отношению к SO2» определяется следующим образом:

Селективность по отношению к SO2 = {(SO2 выпуск - SO2 впуск)/[H2S+COS+CS2)впуск - (H2S+COS+CS2)выпуск]}

Термины «выход серы» и выход SO2 определяются следующим образом:

Выход серы = степень превращения · селективность по отношению к сере

Выход SO2 = степень превращения · селективность по отношению к SO2

Во всем тексте описания и формулы настоящего изобретения слово "включать" и его формы не предназначаются, чтобы исключать другие технические признаки, добавки, компоненты или стадии. Для специалиста в данной области техники другие предметы, преимущества и отличительные признаки настоящего изобретения возникают частично из описания и частично из практики настоящего изобретения. Следующие примеры и чертежи представлены в качестве иллюстраций и не предназначены для ограничения настоящего изобретения. Кроме того, настоящее изобретение распространяется на все возможные сочетания конкретных и предпочтительных вариантов осуществления, которые приведены в настоящем документе.

ПРИМЕРЫ

Пример 1. Изготовление катализатора

a. В течение 30 минут 650 кг оксида алюминия пропитывали водным раствором ацетата кобальта, имеющего достаточную концентрацию, чтобы получить желательное конечное содержание. После этого осуществляли сток жидкости и высушивание потоком воздуха при температуре 170°C в течение четырех часов. После осуществления высушивания материал снова подвергали термической обработке в обжиговой печи при 300°C в течение четырех часов, и, таким образом, получали катализатор, готовый к применению.

b. В течение 30 минут 800 кг природного цеолита, клиноптилолита или морденита, подвергнутого предварительному прокаливанию при 300°C в течение 4 часов, пропитывали водным раствором ацетата кобальта, имеющего достаточную концентрацию, чтобы получить желательное конечное содержание. После этого осуществляли сток жидкости и высушивание потоком воздуха при температуре 170°C в течение четырех часов. После осуществления высушивания материал снова подвергали термической обработке в обжиговой печи при 300°С в течение четырех часов, и, таким образом, получали катализатор, готовый к применению.

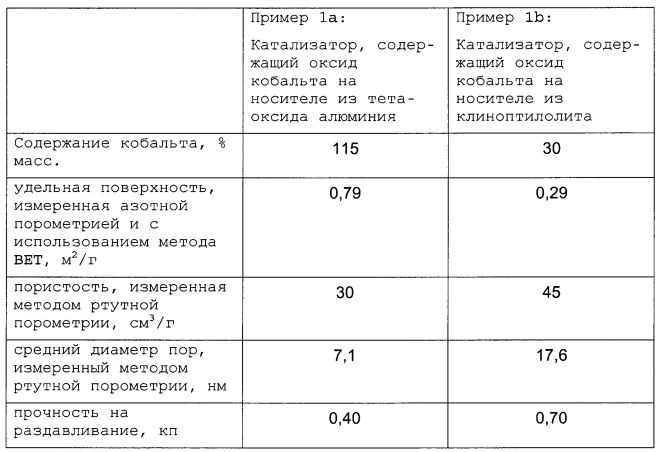

Свойства полученных катализаторов определяли согласно стандартным методикам, упомянутым выше на стр. 4 описания. Результаты измерений приведены в нижеследующей таблице.

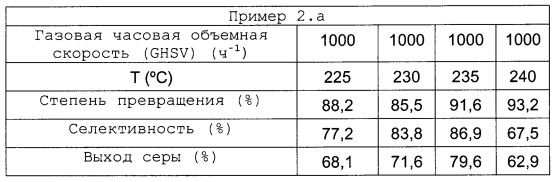

Пример 2. Процесс восстановления H2S до серы

Во всех случаях использовали газ, содержащий 1% H2S, 2% O2, 0,35% SO2 и остальной объем N2 в сухом состоянии, и дополнительно вводили 25% воды.

Поток, содержащий H2S, вводили в процесс каталитического окисления, чтобы превратить его в элементарную серу в присутствии катализатора, предварительно изготовленного согласно примеру 1, и получали следующие результаты.

а. Использование оксида кобальта, нанесенного на тета-оксид алюминия

b. Использование оксида кобальта, нанесенного на клиноптилолит

Пример 3. Сравнительный пример окисления H2S до серы

a. Промышленный катализатор, содержащий оксида железа на оксиде алюминия (Catalysis Today, 1993 г., т. 16, с. 263-271)

b. Чистый клиноптилолит

Пример 4. Процесс сжигания до SO2

Использовали газ, содержащий 1% H2S, 2% O2, 0,35% SO2 и остальной объем N2 в сухом состоянии, и дополнительно вводили 25% воды.

Вышеупомянутый поток вводили в процесс каталитического сжигания, чтобы превратить его в элементарную серу в присутствии катализатора, предварительно изготовленного согласно примеру 1, и получали следующие результаты.

а. Использование оксида кобальта, нанесенного на тета-оксид алюминия

Пример 5. Сравнительный пример процесса сжигания до SO2

а. Промышленный катализатор, содержащий Cu-Bi на оксиде алюминия (катализатор С-099 от компании Criterion Catalysts Co. Ltd., см. Руководство по эксплуатации С-099). Согласно описанию в вышеупомянутом документе, использовали газовый поток, содержащий 0,2% H2S, 2% O2, 0,1% SO2, 0,2% СО, 1,3% Н2 и остальной объем N2 в сухом состоянии, и дополнительно вводили 15% воды. Вышеупомянутый поток вводили в процесс каталитического сжигания, чтобы превратить его в элементарную серу в присутствии промышленного катализатора С-099 от компании Criterion Catalysts Co., Ltd., и получали следующие результаты.

По результатам примеров, которые описаны выше, можно сделать вывод, что катализатор, который представляет собой предмет настоящего изобретения, является более активным, чем

Стандарт ASTM D-4284

Стандарт ASTM D-3663

Стандарт ASTM D-4179

Патент США US 5814293

S. Brunauer и др., J. Am. Chem. Soc, 1938 г., т. 60, с. 309

Catalysis Today, 1993 г., т. 16, с. 263-271

Criterion Catalysts Co. Ltd., Руководство по эксплуатации C-099.

Реферат

Изобретение относится к катализатору на носителе, предназначенному для селективного окисления соединений серы в остаточном газе от процесса Клауса или в потоках с эквивалентным содержанием элементарной серы или диоксида серы (SO). Также изобретение относится к способу изготовления катализатора и способу селективного окисления соединений серы до элементарной серы с использованием катализатора. Катализатор состоит из носителя и каталитически активного материала. Носитель включает оксид алюминия, диоксид кремния, смешанный оксид алюминия и кремния или их смеси. Активный материал состоит из оксида кобальта, который нанесен на носитель. Содержание кобальта в катализаторе составляет 0,05-2 мас.% в расчете на суммарную массу материала носителя. Катализатор имеет удельную поверхность 10-150 м/г, пористость 0,05-10 см/г, средний диаметр пор 2-50 нм, прочность на раздавливание 29,43 Н. Технический результат - повышение активности и селективности катализатора. 3 н. и 13 з.п. ф-лы, 5 пр.

Формула

- материал носителя, включающий оксид алюминия, диоксид кремния, смешанный оксид алюминия и кремния или их смеси; и

- каталитически активный материал, состоящий из оксида кобальта, который нанесен на вышеупомянутый материал носителя, причем содержание кобальта в катализаторе составляет от 0,05 до 2 мас.% в расчете на суммарную массу материала носителя;

где катализатор имеет следующие свойства:

- удельная поверхность, измеряемая азотной порометрией согласно методике ASTM D-3663 (стандарт 2003 г.) и с использованием метода BET, составляет от 10 до 150 м2/г;

- пористость, измеряемая методом ртутной порометрии согласно методике ASTM D-4284 (стандарт 2003 г.), составляет от 0,05 до 10 см3/г;

- средний диаметр пор, измеряемый методом ртутной порометрии согласно методике ASTM D-4284 (стандарт 2003 г.), составляет от 2 до 50 нм и

- прочность на раздавливание, измеряемая согласно методике ASTM D-4179 (стандарт 2002 г.), составляет более чем 3 кп (29,43 Н).

Документы, цитированные в отчёте о поиске

Катализатор для селективного окисления соединенийсеры и способ селективного окисления соединений серы до элементарной серы

Комментарии