Катализатор для селективного окисления соединенийсеры и способ селективного окисления соединений серы до элементарной серы - RU2070089C1

Код документа: RU2070089C1

Чертежи

Описание

Данное изобретение относится к области гетерогенного катализатора и касается катализатора и способа селективного окисления соединений серы до элементарной серы.

В

патенте США N 4.818.740 раскрыт катализатор для селективного окисления сернистого водорода до элементарной серы, применение которого предотвращает побочные реакции в значительной степени, в то время

как основная реакция

проходит с достаточной степенью конверсии и селективности.

Катализатор согласно указанному патенту включает носитель, поверхность которого, доступная для газовой фазы, не проявляет щелочных свойств в условиях реакции, а каталитически активный материал нанесен на эту поверхность. Далее, величина удельной поверхности катализатора менее 20 м2/г и менее 10% пор от общего объема пор катализатора имеет радиус в пределах 5 500

Известен также катализатор для окисления серусодержащих соединений, в частности сероводорода, содержащий оксиды хрома и железа на двуокиси кремния в качестве носителя (см. заявку на патент Франции N 2481254).

Хотя эти катализаторы представляют собой значительный прогресс в области удаления соединений серы из газовых смесей, оказалось, что желательны и возможны дальнейшие усовершенствования.

Вследствие ограничений относительно величины удельной поверхности и распределения радиуса пор, что играет важную роль в достижении желаемых результатов, ограничение таким образом распространилось на количество активного материала, который может быть нанесен на носитель. В результате выход серы, который может быть получен с катализатором по указанному патенту США, несколько ограничен. Вследствие того, что описанный в этом патенте катализатор имеет сравнительно высокую температуру инициации, приходится работать с небольшой скоростью и использовать поэтому значительное количество катализатора, или же конечная температура газа и слоя катализатора будут столь высокими, что сера может термически окисляться.

Настоящее изобретение решает задачу получения катализатора для селективного окисления соединений серы до элементарной серы, который имеет более высокую величину удельной поверхности, но который не имеет недостатков, возникающих у катализатора с большой удельной поверхностью, описанного в указанном патенте США.

Изобретение касается катализатора для селективного окисления серусодержащих соединений, в частности, сероводорода, до элементарной серы, содержащий каталитически активное вещество, выбранное из группы окислов: железа, хрома, марганца, кобальта и/или никеля, на носителе двуокиси кремния; катализатор отличается тем, что он имеет удельную поверхность по БЭТ 20,1 350 м2/г, средний радиус пор, равный 32 1980 ангстрем и содержит от 1 до 10 мас. указанного активного вещества, остальное носитель.

Катализатор по изобретению может дополнительно содержать в качестве промотора от 0,05 до 1 мас. соединения фосфора и/или натрия.

Неожиданно было обнаружено, что такой очень специфичный катализатор по сравнительно большой величиной поверхности обладает хорошей активностью наряду с хорошей селективностью. Действительно, с учетом того, что раскрыто в указанном патенте США, ожидалось улучшение активности, но также, что селективность по элементарной сере будет существенно ниже. Оказалось, однако, что селективность катализатора очень хорошая, при этом обеспечены вышеуказанные требования к радиусу пор и минимальной активности по реакции Клауса.

Это последнее требование является очень строгим, и когда удельная поверхность превышает 20 м2/г, этому требованию удовлетворяет ограниченное количество веществ. В общем, вещества, использованные в примерах в указанном патенте США N 4.818.740, не удовлетворяют этому требованию, если их удельная поверхность превышает 20 м2/г. Используемый там в основном оксид алюминия всегда содержит некоторое количество оксида γ -алюминия, который очень активен в отношении реакции Клауса в случае такой удельной поверхности.

Поэтому настоящее изобретение разрешает серьезную проблему и позволяет теперь использовать катализатор, который обладает преимуществами катализатора по патенту США N 4.818.740, и в то же время может иметь значительную удельную поверхность. Особенно удивительно то, что при использовании признаков изобретения, а именно, при минимальной или нулевой "Клаус-активности", в сочетании со средним радиусом пор по меньшей мере

Одним из преимуществ катализатора по изобретению является то, что он дает в результате значительное улучшение активности на единицу объема катализатора. Это огромное преимущество, особенно, когда необходимо увеличить мощность существующих реакторов.

Настоящее изобретение основано на тщательном исследовании механизма окисления сероводорода. Установлено, что элементарная сера не окисляется значительно до двуокиси серы в присутствии сероводорода. Известно, что элементарная сера присутствует главным образом в форме восьмичленных или шестичленных колец при температурах от 180 до 300oC, однако при окислении сероводорода атомы серы присутствуют также в катализаторе и на поверхности катализатора в виде составляющих, содержащих меньшее количество атомов серы.

Как было указано, атомы серы в результате окисления сероводорода, вступают в реакцию, образуя кольцеобразные молекулы. Кольцеобразные молекулы находятся в равновесии с бирадикальными цепями атомов серы. Шести- и восьмичленные кольца являются достаточно устойчивыми, таким образом равновесие сдвигается почти полностью влево. Малые кольца являются менее устойчивыми, таким образом равновесие сдвигается вправо. Радикалы являются очень химически активными, и они при отсутствии сероводорода будут быстро вступать в реакцию с кислородом (который всегда присутствует в избытке), образуя двуокись серы. Следовательно, можно ожидать, что меньшие по размеру кольца, присутствующие во время окисления сероводорода, будут вступать в реакцию в значительной степени, образуя двуокись серы.

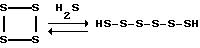

Однако, когда сероводород присутствует, то он вступает в реакцию с радикалами, образуя полисульфиды согласно

следующим реакциям:

Когда сероводород вступает в реакцию с радикалами, присутствующими на концах цепей атомов серы, окисление приводит к удалению преимущественно атомов водорода с концов, и следовательно, окисление до двуокиси серы не будет происходить.

Проводили эксперимент, в котором сероводород окислялся в слое катализатора, присутствующего внутри вертикального трубчатого реактора диаметром 2 см. Внутри небольшого слоя катализатора температура была равномерная. Было обнаружено, что избирательность остается свыше 90% до тех пор, пока не будет достигнута 100% конверсия и пока не останется сероводорода. Без присутствия сероводорода происходит окисление до двуокиси серы, в результате избирательность уменьшается.

Поэтому для достижения высокой избирательности важно поддерживать значительную концентрацию сероводорода во всем слое катализатора.

В слое катализатора, используемом в этом эксперименте, наблюдалось импульсное течение. В горизонтальном сечении слоя катализатора линейная скорость течения газа была равномерной и, следовательно, концентрация сероводорода, а также других газообразных компонентов, присутствующих в потоке газа, была также одинаковой. Поскольку пористые частицы катализатора были небольшими, длина пор внутри массы катализатора была ограничена. Следовательно, концентрация сероводорода не изменялась значительно внутри одной частицы катализатора. Тот факт, что снижение избирательности не является просто следствием высокой температуры, необходимой для достижения полной конверсии, подтверждают результаты экспериментов, проведенных с носителями из двуокиси кремния, имеющими различную удельную поверхность. Выход по восстановлению серы, которая является целевым продуктом конверсии, и избирательность были измерены для катализатора, имеющего удельную поверхность 20 м2/г. Небольшая активная удельная поверхность указывает на то, что для достижения полной конверсии сероводорода требуется относительно высокая температура. Катализаторы, используемые в других экспериментах, имели удельную поверхность свыше 45 м2/г. Обнаружено, что более высокая активная удельная поверхность приводит к более высокой активности, которая указывает на то, что сероводород полностью вступает в реакцию при более низкой температуре и что восстановление серы начинает снижаться также при более низкой температуре.

С небольшими частицами катализатора можно легко достичь по существу равномерной концентрации внутри частицы. Однако, в промышленных реакторах с неподвижным слоем небольшие частицы катализатора нельзя использовать, поскольку будет наблюдаться слишком высокий перепад давления в слое катализатора из малых частиц.

В больших порах, присутствующих внутри больших частиц катализатора, значительно труднее поддерживать по существу равномерную концентрацию сероводорода. Когда концентрация сероводорода в центре массы частицы катализатора падает до очень низкого уровня, происходит окисление, до образования двуокиси серы, избыточным кислородом, который применяют в соответствии с настоящим изобретением.

При применении промышленных реакторов предпосылкой для достижения высокой избирательности по элементарной сере при окислении сероводорода является применение частиц катализатора, имеющих широкие поры, для обеспечения достаточно быстрого переноса сероводорода внутри пор катализатора. При применении больших частиц катализатора концентрация значительно уменьшается от наружной кромки до центра основной массы катализатора, с другой стороны концентрация является по существу равномерной при применении небольших частиц.

Таким образом изобретение основано на принципе быстрого переноса сероводорода через относительно большие частицы катализатора, применяемые в стационарных слоях катализатора в промышленных реакторах. Катализатор можно получить из частиц носителя, имеющих требуемую форму и размеры, а также достаточно широкие поры, как это требуется согласно данному изобретению. В продаже имеется большое разнообразие носителей из двуокиси кремния, что позволяет легко выбрать носитель, требуемый для достижения высокой избирательности.

Активный компонент должен быть равномерно распределен по поверхности носителя в виде тонкого слоя или изолированных небольших частиц.

Однако активный компонент не следует осаждать внутри частиц носителя в виде скоплений мелких частиц, закрывающих узкие поры, поскольку в этом случае сероводород не сможет входить в пористое активное вещество достаточно быстро. Сам носитель не должен также вступать в реакцию с каталитически активным предшественником с образованием твердого тела с высокой пористостью и узкими порами.

Когда предшественник соединения активного металла наносят на предварительно формованные частицы носителя в соответствии с способом, обычно применяемом в промышленном производстве катализаторов, то есть путем пропитки раствором нитратов, сушки и прокаливания, отмечается образование скоплений небольших частиц, закрывающих узкие поры. В соответствии с обычным способом раствор предшественника, т.е. соединения активного металла впитывается пористой системой частиц носителя. Во время сушки небольшие частицы активного компонента сначала кристаллизуются на наружных выступах поверхности частиц носителя и внутри отверстий пор. В результате капиллярные силы переносят оставшуюся жидкость в узкие поры, и поры внутри частиц носителя опорожняются. В конце концов, активный предшественник будет осаждаться в основном полностью на наружной поверхности частиц носителя в виде маленьких скоплений, закрывающих узкие поры.

Для приготовления катализатора в соответствии с изобретением потребовалось применять, например, способ "сухой" пропитки или пропитки с "по влагоемкости" с использованием растворов соответствующих сложных соединений железа, значение рН которых необходимо было регулировать до требуемого уровня. Таким образом, в соответствии с настоящим изобретением требуемое распределение мелких частиц окиси железа на поверхности носителя достигается путем пропитки плохо кристаллизуемыми сложными соединениями железа, которые сильно смачивают двуокись кремния, например, комплексы с этилендиаминтетрауксусной кислотой со значением рН свыше, примерно, 7 или с лимонной кислотой. Микроснимок показывал, что пропитанные и высушенные носители являются все еще прозрачными, что указывает на присутствие небольших частиц окиси железа, которые хорошо распределены по поверхности носителя, причем с равномерным распределением активного вещества.

Проблемы, связанные с применением обычного способа пропитки и сушки, привели автора настоящего изобретения к разработке способа осаждения, в котором предшественник активного вещества осаждают равномерно на поверхность носителя, находящегося во взвешенном состоянии в растворе предшественника активного вещества. Обычно в способе осаждения применяют порошок носителя, причем после осаждения предшественника активного вещества насыщенный носитель фильтруют, промывают и сушат и, наконец, обрабатывают для придания частицам формы, необходимой для их использования в реакторах с неподвижным слоем. Ясно, что контроль за распределением окончательного размера пор требуется значительно меньше, чем в известном способе.

Однако при осаждении предшественник каталитически активного вещества обычно вступает в реакцию с носителем, образуя высокопористое твердое вещество, имеющее узкие поры. Предшественник активного вещества, осаждающийся из однородного раствора, вступает в реакцию с носителем. Обычно эта реакция является предпочтительной, поскольку получают катализатор с высокой удельной поверхностью и следовательно с высокой активностью после выделения активного компонента из соединения с носителем, например, путем восстановления до металла. Особенно двуокись кремния очень склонна к интенсивной реакции с ионами двухвалентного металла в качестве предшественников во время осаждения.

Кизельгур с удельной поверхностью 10 15 м2/г вступает в реакцию во время осаждения меди (II) с получением твердого вещества, имеющего удельную поверхность 100 150 м2/г. Таким образом понятно, что этот способ нельзя применять для получения катализаторов с достаточно контролируемым распределением размера пор, которые содержат широкие поры в соответствии с настоящим изобретением.

Реакцию носителя можно очень легко оценить по увеличению дельной поверхности (измеренной, например, методом БЭТ) после осаждения предшественника активного вещества.

Следует заметить, что в настоящей заявке отсутствие "Клаус-активности"

определено как

отсутствие влияния воды на селективность реакции окисления сернистого водорода до серы в присутствии минимально стехиометрического количества O2 при 250oC. Более

конкретно это

означает, что в присутствии 30 об. воды селективность реакции в сторону элементарной серы не более, чем на 15% ниже, чем селективность в отсутствии воды. Это определение

"Клаус-активности" основано

на обратимой реакции Клауса

3/n Sn+2H2O __ 2H2S+SO2 (3)

Если вещество активно в реакции Клауса,

то при реакции, проходящей

в направлении от сернистого водорода и диоксида серы к элементарной сере, присутствие воды приводит к тому, что часть серы снова превращается в сернистый водород и диоксид

серы. Сернистый водород

затем окисляется присутствующим кислородом до серы и водяного пара, после чего "Клаус-активный" катализатор превращает серу далее в ее диоксид. Вследствие возникновения этих

реакций, катализатор,

проявляющий "Клаус-активность", приводит в присутствии воды к резкому снижению селективности.

В смысле изобретения выражение "величина удельной поверхности" означает поверхность по БЭТ. Для так называемого измерения в трех точках использовали адсорбцию азота при 77 К. При расчете площадь поверхности молекулы азота принимали равной 16.2

Средний радиус пор определяли, исходя из цилиндрической модели поры с использованием следующей

формулы:

Значение объема пор, используемое в этой формуле, определяют гравиметрически путем насыщения пор водой под вакуумом.

Удельный объем пор может также определяться посредством ртутной порозиметрии при давлении до 2000 бар. Данные, полученные этими двумя методами, показывают хорошее соответствие.

Требование в отношении среднего радиуса пор устанавливается с учетом природы реакции. Если маленьких пор слишком много, то есть риск продолжающегося окисления серы до диоксида серы в результате того, что сера остается в порах слишком долго, что нежелательно. Однако оптимальный радиус пор также зависит от размера частиц катализатора. Согласно изобретению, требуется радиус пор, по меньшей мере, 25

Согласно другому варианту выполнения изобретения, катализатор состоит из плоских, удлиненных или шарообразных частиц с диаметром в пределах 1/32 1/2 дюйма (0, 8 12,7 мм). Такие катализаторы используют предпочтительно в реакторах с неподвижным слоем, где размер частиц является важным фактором, влияющим на падение давления в реакторе. С таким выполнением катализатора согласно изобретению наилучшие результаты получаются при величине радиуса пор по меньшей мере 150

Средний радиус пор составляет в общем, предпочтительно, по меньшей мере 50

Катализатор по изобретению обычно содержит 0,1 10 мас. (от его общей массы) материала, который является каталитически активным в отношении селективного окисления сернистого водорода до элементарной серы.

Следует подчеркнуть, что речь здесь идет об активном материале, который доступен реакционным газам. Действительно, при спекании или при других способах изготовления, часть активного материала, в частности, оксида металла, может быть инкапсулирована, например, вследствие спекания узких пор в носителе. Однако различие между инкапсулированным оксидом металла и оксидом металла, присутствующим на носителе, может быть легко установлено посредством ТПВ ("температурное программное восстановление"). Таким образом может быть определено количество оксида металла, присутствующего в катализаторе и доступного для газа.

В качестве эффективного каталитически активного материала используют соединение металла или смесь соединений металла, возможно, в сочетании с одним или более соединениями неметаллов.

В качестве каталитически активного материала предпочтительно используют соединение железа или соединение железа и хрома. Практически выбирают молярное соотношение Хром/Железо менее 0,5 и предпочтительно в пределах 0,02 0,3.

Катализатор согласно изобретению может содержать промоторы. Подходящими промоторами по изобретению являются соединения фосфора. Эти соединения могут быть нанесены, в частности, путем пропитки катализатора растворимым соединением фосфора.

Обычно катализатор включает материал-носитель, на который наносится каталитически активный материал. Возможно также, однако, изготовление катализатора, который не содержит отдельного материала-носителя, но общая масса которого в основном состоит из каталитически активного материала. Предпочтительно, однако, использовать материал-носитель, на который наносится каталитически активный материал.

Активный компонент присутствует на носителе в количестве, предпочтительно, в пределах 0,1 40 мас. более предпочтительно, 0,1 10 мас. от общего веса катализатора.

Обычно в качестве носителя используется керамический материал, который в условиях реакции не проявляет "Клаус-активности" или который был предварительно дезактивирован в отношении этой реакции. Также возможно, однако, использование в качестве носителя других материалов, которые проявляют нулевую или слабую "Клаус-активность", удовлетворяют требованиям, касающимся среднего радиуса пор, и термостабильны. Примерами являются термостабильные некерамические материалы, такие как структуры типа металлической сетки и поверхности (неполностью) спеченных материалов. Очень подходит сотовая структура, которая имеет высокую теплопроводность. Пригодными материалами для таких носителей являются различные сплавы металлов, которые стабильны в условиях реакции. Примерами являются такие металлы, как железо, хром, никель или сплавы, которые включают один или более этих металлов.

Использование спеченных металлов или сотовых структур в качестве конструкционного материала в реакторе, или в качестве материала-носителя, имеет преимущества в том, что это позволяет эффективно регулировать тепло в реакторе. Дело в том, что такие материалы позволяют легко передавать тепло, что позволяет подавать и/или рассеивать значительное количество тепла. Катализатор предпочтительно нанесен на металл тонким слоем. Может применяться для нанесения только каталитически активный материал или каталитически активный материал вместе с материалом-носителем. В последнем случае наносят предпочтительно тонкий слой катализатора. Затем, катализатор предпочтительно имеет сравнительно малый радиус пор, чтобы получить достаточную величину активной поверхности. Удельная поверхность катализатора должна предпочтительно превышать 100 м2/г. В этом случае предпочтительно используют катализатор с относительно короткими порами, с длиной пор, например, менее 100 μм.

Как объяснено выше, оксид алюминия вообще малопригоден в качестве носителя. Обнаружено, однако, что диоксид кремния, у которого радиус пор и удельная поверхность удовлетворяют поставленным требованиям, дает хорошие результаты при его использовании в качестве носителя, поэтому его применение является предпочтительным.

В принципе, катализаторы по изобретению, могут быть изготовлены известными методами получения катализаторов (нанесенных).

Нанесенные катализаторы предпочтительно приготавливают (совместным) осаждением активного компонента или компонентов. Когда используют более одного активного компонента, эти компоненты могут быть по желанию осаждены последовательно. При приготовлении катализатора следует выбирать условия реакции так, чтобы полученный материал имел желаемую структуру и свойства или же мог быть превращен в такой материал.

Поскольку катализатор предпочтительно используется с материалом-носителем, желательно начинать с того, чтобы сам носитель уже имел подходящий средний радиус пор и проявлял нулевую или минимальную "Клаус-активность".

Чтобы привести носитель катализатора в подходящий вид, он может быть по желанию предварительно подвергнут обработке спеканием.

При необходимости, обработку спеканием можно осуществлять уже на готовом катализаторе, создавая в нем таким образом микропоры.

При приготовлении нанесенных катализаторов особенной тщательности требует операция гомогенного нанесения каталитически активного материала на материал-носитель, и кроме того, должно быть обеспечено сохранение гомогенности во время и после процессов сушки и прокаливания.

Для удовлетворения этих требований очень эффективно приготавливать такие катализаторы "сухой" пропиткой материала-носителя раствором предшественника активного компонента или компонентов. Этот метод известен под названием "метод предварительного смачивания". Хорошие результаты получают с использованием раствора комплекса ЭДТК. К раствору может быть добавлено некоторое количество соединения, увеличивающегося вязкость, такого как гидрооксиэтилцеллюлоза. Путем пропитки материала-носителя таким образом с использованием метода предварительного смачивания, получают катализатор, на котором активный материал нанесен очень равномерно.

Объектом изобретения также является способ селективного окисления серусодержащих соединений, в частности сернистого водорода, до элементарной серы, с использованием катализатора по изобретению.

Согласно этому способу сернистый водород окисляется непосредственно до элементарной серы путем пропускания газа, содержащего сернистый водород, вместе с газом, содержащим кислород, над катализатором при повышенной температуре.

Отмечено, что не только структура катализатора, но также и параметры процесса определяют достижение оптимальных результатов. Выбранная температура и длительность контакта для окисления имеют особое значение. С учетом этого применение настоящего катализатора позволяет терпимо относится к излишку кислорода и/или к присутствию воды в обрабатываемом газе.

Процесс окисления проводится путем добавления такого количества кислорода или кислородсодержащего газа к газу, содержащему сернистый водород, с использованием известного по себе регуляторного соотношения, что молярная пропорция кислорода к сернистому водороду должна быть между 0,5 и 5,0 и предпочтительно между 0,5 и 1,5.

Способ согласно изобретению особенно подходит для окисления газа, который содержит не более, чем 1,5% сернистого водорода, потому что затем может быть использован нормальный адиабатический действующий реактор.

При окислении температура на входе в каталитический слой выбирается выше 150oC и предпочтительно выше 170oC. Эта температура отчасти обуславливается требованием, что температура слоя катализатора должна быть выше температуры точки росы образующейся серы.

Если используется неподвижный слой частиц катализатора, то частицы предпочтительно имеют диаметр в пределах 0,8 12,7 мм и радиус пор, по меньшей мере, 150

С другой стороны, если применяется реактор с псевдоожиженным слоем, используют частицы катализатора, которые предпочтительно имеют диаметр в пределах от 10 μm 1 мм и радиус пор в пределах 25 150

Одно из преимуществ, создаваемых использованием изобретения, проявляется в том, что достигается повышенная активность при сохранении селективности, что ведет к улучшению выхода серы. Изобретение также позволяет значительно снизить температуру реакции газов, потому что этот катализатор имеет более низкую температуру инициации. Благодаря экзотермической природе реакции окисления и тому факту, что при слишком высокой температуре может происходить неселективное термическое окисление соединений серы, снижение температуры инициации имеет большое значение для увеличения выхода серы.

Температуру каталитического слоя обычно поддерживают ниже 330oC и предпочтительно ниже 300oC известными по себе мероприятиями.

Если содержание сернистого водорода выше, чем 1,5 об. может стать необходимым принятие мер для предотвращения чрезмерного повышения температуры в окислительном реакторе вследствие освобождения реакционного тепла. Такие меры предусматривают, например, применение охлаждаемого реактора, например, трубчатого реактора, в котором катализатор расположен в трубе, окруженной охлаждающим агентом. Такой реактор известен из описания ЕПВ N 91551. Реактор, содержащий охлаждающий элемент, также может быть использован с этой целью. Кроме того, можно возвращать обработанный газ к впуску реактора после его охлаждения. Таким образом достигается дополнительное разбавление газа, подлежащего окислению, или, альтернативно, окисляемый газ может быть распределен по множеству окислительных реакторов, в то время как одновременно с ним окисляющий воздух распределяют по различным реакторам.

В соответствии с частным выполнением способа по изобретению, катализатор применяется в виде текучей среды в реакторе с псевдоожиженным слоем. Таким образом может быть получена оптимальная передача тепла.

Согласно другому варианту выполнения, катализатор используется в виде неподвижного слоя, например сотовых, структур с высокой теплопроводностью, которая также хорошо предотвращает нежелательное повышение температуры катализатора.

Способ, согласно изобретению, может быть использован с особым успехом для селективного окисления остаточных газов, содержащих сернистый водород, которые являются отходами "Клаус-заводов".

Кроме очень высокой селективности катализатора, согласно изобретению, здесь получают очень важное дополнительное преимущество, заключающееся в том, что более не требуется удаление воды перед процессом окисления.

Если способ согласно изобретению используется для окисления упомянутых остаточных газов, эти газы предпочтительно сначала пропускают через гидрогенизирующий реактор, в котором присутствует катализатор, содержащий, например, смесь кобальт/молибден, и в котором все серусодержащие соединения гидрогенизируются до сернистого водорода.

Согласно варианту способа по изобретению стадия селективного окисления, в которой используют катализатор согласно

изобретению, сочетают с последующей стадией гидрогенизации,

за которой следует стадия абсорбции сернистого водорода, как описано в заявке ЕПВ N 71983. 98% присутствующих соединений серы таким образом

удаляются в стадиях, предшествующих гидрогенизации, так что

стадия гидрогенизации и абсорбционная масса не нагружаются чрезмерно. Таким образом, может быть достигнут процент восстановления серы вплоть

до 100% Согласно варианту этого способа после стадии

гидрогенизации возможно повторное применение селективного окисления согласно изобретению вместо использования абсорбции, при этом достигается

процент общего восстановления серы между 99,5 и 99,8%

Далее, способ по изобретению особенно пригоден для обессеривания, например топливных газов, очистных газов, биогазов, газов коксовых

печей, летучих веществ от химических предприятий, таких как

фабрики вискозы, а также газов, сжигаемых на газо- и нефтеперерабатывающих предприятиях.

Если в способе по изобретению газ,

содержащий серные пары, выходящий со стадии селективного

окисления, а предпочтительно, после конденсирования и сепарирования значительной части серы, пропускается через слой, в котором серу удаляют

капиллярной адсорбцией, процент восстановления серы

увеличивается до предельных 100%

Изобретение проиллюстрировано следующими примерами. Значения величины поверхности по БЭТ и среднего

радиуса пор, указанные в этих примерах, определены по

методам, определенным выше.

Пример 1а.

100 г силикагеля (Дегусса ОХ-50, В.Е.Т. 42 м2/г) смешивают с 147 г воды и 1,5 г ГЭЦ (гидроксиэтиленцеллюлоза) и экструдируют. Экструдат высушивают при 100oC. Для получения достаточной механической прочности экструдат прокаливают при 700oC. Предварительно образованный носитель, полученный таким образом, имеет поверхность по БЭТ 45,5 м2/г, объем пор 0,8 см3/г и средний радиус пор 350 А.

Пример 1в.

0,44 г ЭДТК (этилендиаминтетрауксусная кислота) растворяют в 10%-ном растворе аммиака для образования раствора с рН 7. Затем к этому раствору добавляют 0,52 г Cr(NO3)3•9H2 O и 2,05 г NH3Fe(ЭДТК)•1.5H2O. Полученную кашицу доводят до рН 6 25%-ным раствором аммиака и до объема 8 мл деминерализованной водой. В результате получают красный раствор.

10 г экструдата, полученного по примеру 1а, пропитывают затем 8 мл этого раствора. Экструдат затем сушат в течение 5 часов при комнатной температуре и в течение 5 часов при 120oC. Путем нагревания высушенного образца при 500oC на воздухе в течение 5 часов генерируется фаза из оксида железа/оксида хрома. Катализатор, полученный таким путем, имеет величину поверхности 45,9 м2/г, объема пор 0,75 см3/г и средний радиус пор 325

Пример 2.

2,58 г NH3 Fe(ЭДТК)•1,5H2 растворяют в 3 мл деминерализованной воды. рН этого раствора затем 25%-ным раствором аммиака доводят до 6. В этом растворе растворяют 0,10 г диаммонийгидрогефосфата.

К раствору добавляют деминерализованную воду до общего объема 8 мл. Получают красный раствор.

10 г экструдата, полученного по примеру 1а, пропитывают 8 мл этого раствора. Экструдат высушивают в течение 5 часов при комнатной температуре и еще 5 часов при 120oC. Нагреванием образца в течение 5 часов на воздухе генерируют фазу оксида железа-оксифосфора. Полученный катализатор имеет величину поверхности по БЭТ 40,12 м2/г, объем пор 0,72 см3/г и средний радиус пор 350

Катализатор содержит 5 мас. оксида железа, содержание фосфора составляет 0,5 мас. остальное носитель.

Примеры 3 и 4.

Из катализатора, приготовленного по примерам 1 и 2, приготавливают просеянные фракции с размером частиц между 0,4 и 0,6 мм. Кварцевую реакторную трубку диаметром 8 мм заполняют 1 мл этого катализатора. Через катализатор сверху вниз пропускают смесь газов со следующим молярным соотношением: 4% О2, 1% H2S, 30% H2O в Не. Скорость прохождения (Н мл газа на мл катализатора в час) газа составляет 12, 000 час-1. Температуру повышают ступенчато, по 20oC, от 200oC до 300oC, и затем снова снижают до 200oC. Генерированные пары серы конденсируют на нижнем выходе из реактора при 130oC. Водяной пар удаляют водопроницаемой мембраной ("Пермапур"). Состав газа на входе и на выходе определяют газовой хроматографией.

Результаты опытов сведены в таблицы 1 3. Эти таблицы также представляют сравнение с катализатором по примеру 1 из описания патента США N 4.818.740 (Пример А, таблица 1).

Примеры 5 и 6.

α Al203 с низкой величиной поверхности изготавливают прокаливанием экструдата g Al203 при 1200oC. Удельная поверхность составляет 10 м2/г, объем пор 0,6 см3/г и средний радиус пор 1200

Из этого материала-носителя получают просеянную фракцию с размером частиц между 0,4 и 0,6 мм. Мини-реактор в виде кварцевой трубки диаметром 8 мм наполняют 1 мл материала-носителя. Сверху вниз через этот материал пропускают смесь газов следующего состава: 0, 5% SO2, 1% H2S в Не. Скорость прохождения газа составляет 12000 час-1, а температуру увеличивают ступенчато, по 20oC, от 200 до 300oC и обратно. Генерированный пар серы конденсируют на выходе из реактора при 130oC. Состав поступающего и выходящего газа определяют газовой хроматографией.

В таблице 4 степень конверсии H2S (активность) выражена в виде функции температуры.

Пример 7.

2,58 г NH3Fe(ЭДТК)•1,5H2O растворяют в 3 мл деминерализованной воды. Раствор доводят до рН 6 25%-ным раствором аммиака. В этом растворе растворяют 0,10 г диаммонийгидрофосфата. До общего объема 9 мл к раствору добавляют деминерализованную воду.

10 г экструдата диоксида кремния с удельной поверхностью 126 м2/г пропитывают 9,0 мл полученного раствора. Экструдат высушивают при комнатной температуре в течение 5 часов и затем при 120oC в течение следующих 5 часов. Нагреванием сухого образца на воздухе при 500oC в течение 5 часов генерируют фазу оксид железа/оксид фосфора. Образованный таким образом катализатор имеет величину поверхности по БЭТ 128,4 м2/г, объем пор 0,87 см3/г и средний радиус пор 140

Пример 8.

2,58 г NH3Fe(ЭДТК)•1,5H2O растворяют в 3 мл деминерализованной воды. Раствор доводят до рН 6 25%-ным раствором аммиака. В нем растворяют 0,10 г диаммонийгидрофосфата. Деминерализованную воду добавляют к раствору до общего объема 7,4 мл.

10 г ОХ200 (Дегусса) с удельной поверхностью 180 м2/г пропитывают 7,4 мл этого раствора. Материал сушат при комнатной температуре в течение 5 часов и затем при 120oC в течение еще 5 часов. Нагреванием образца при 500oC на воздухе в течение 5 часов генерируют фазу оксид железа/оксид фосфора. Образованный таким образом катализатор имеет поверхность по БЭТ 182 м2/г, объем пор 0,71 см3/г и средний радиус пор 80

Катализатор, приготовленный по примерам 7 и 8, просеивают, и фракцию 0,4 0,6 мм в количестве 1 мл вводят в кварцевую трубку диаметром 8 мм.

Сверху вниз через катализатор пропускают смесь газов следующего состава: 0,5% SO2, 1% H2S в Не. Скорость прохождения газа 12,000 час-1, температуру при этом увеличивают ступенчато по 20oC, от 200oC до 300oC и обратно. Образовавшиеся пары серы конденсируют на выходе из реактора при 130oC. Состав впускаемого и выходящего газа определяют газовой хроматографией.

В таблицах 5 и 6 степень конверсии H2S (активность) выражена в виде функции температуры.

Пример 9.

2,58 г NH3Fe(ЭДТК)•1,5H2O растворяют в 3 мл деминерализованной воды. рН раствора доводят до 6 раствором аммиака (25%). К этому раствору добавляют 0,071 г дигидрата тринатрийцитрата и растворяют. К раствору добавляют деминерализованную воду до общего объема 8 мл.

10 г экструдата, полученного по примеру 1а, пропитывают 8 мл этого раствора. Экструдат сушат при комнатной температуре в течение 5 часов, а затем еще 5 часов при 120oC. Нагреванием высушенного образца при 500oC в течение 5 часов на воздухе генерируют фазу оксид железа-оксид натрия. Полученный катализатор имеет величину поверхности по БЭТ 40,12 м2/г, объем пор 0,72 см3/г и средний радиус пор 350

Так же, как и в примере 3, определяют степень конверсии и селективность. Это демонстрирует неожиданный эффект добавления щелочного металла к катализатору по изобретению.

Пример 10.

129 г NH4Fe(ЭДТА)•1,5H2O растворили в 160 мл деминерализованной воды. рН раствора довели до 6 путем добавки раствора аммиака (25%). В полученный раствор добавили деминерализованную воду до получения общего объема 510 мл.

500 г экструдата диаметром 0,5 дюйма (1,2 см) пропитали 510 мл раствора. Пасту сушили в течение семи часов при комнатной температуре и в течение пяти часов при 120oC. Путем нагрева полученной пробы при 500oC на воздухе в течение трех часов, на носителе двуокиси кремния получили окись железа. Катализатор имел удельную поверхность 21,3 м2/г, объем пор 1,03 см3/г и средний диаметр пор 1080

Трубу кварцевого реактора диаметром 10 см наполняли 510 мл экструдатов катализатора. Через катализатор пропускали газовую смесь следующего молярного соотношения: 4% O2, 1% H2S, 30% H2O в Не. Объемный расход газа (в нмл на мл катализатора в час) составляла 4000 ч-1. Температуру поэтапно по 20oC повышали от 200oC до 300oC, а затем снова понижали до 200oC. Пары выделявшейся серы конденсировались при температуре 130oC. Пары воды удаляли с помощью водопроницаемой мембраны (Permapura). Состав входящего и исходящего газа определяли с помощью газового хроматографа. Результаты экспериментов сведены в табл.8.

Пример 11.

5,16 г NH4Fe(ЭДТА)•1,5H2O растворили в 6,4 мл деминерализованной воды. рН раствора довели до 6 путем добавки раствора аммиака (25%). В полученный раствор добавляли деминерализованную воду до получения общего объема 30 мл. Результат красный раствор.

20 г "Aerosil 380V" (Deggussa) пропитывали 30 мл раствора. Полученную таким образом пасту сушили в течение пяти часов при комнатной температуре и в течение пяти часов при температуре 120oC. Путем нагрева полученной пробы при 500oC на воздухе в течение трех часов, на катализаторе двуокиси кремния образовывали окись железа. Порошок катализатора просеивали, чтобы получать частицы радиусом 13 мм. Катализатор имел удельную поверхность 350 м2/г, объем пор 0,6 см3/г, средний радиус пор 32 ангстрема.

Трубу кварцевого реактора диаметром 1,5 см наполняли 5 мл экструдатов катализатора. Через катализатор снизу вверх пропускали газовую смесь следующего молярного соотношения: 4% O2, 1% H2S, 30% H2О в Не. Объемный расход газа (в нмл на мл газа в час) составляла 12000 ч-1. При таком объемном расходе слой катализатора начал псевдоожижаться. Температуру повышали поэтапно по 20oC от 200oC до 300oC, а затем снова понижали до 200oC. Пары выделявшейся серы конденсировались при температуре 130oC. Пары воды удаляли с помощью водопроницаемой мембраны (Permapure). Состав входящего и исходящего газа определяли с помощью газового хроматографа. Результаты экспериментов сведены в табл. 9.

Пример 12а.

1,53 г Mn(NO3)2• 4H2O растворяют в деминерализованной воде. К раствору добавляют деминерализованную воду до общего объема 11 мл.

10 г экструдата, полученного по примеру 1а, пропитывают этим раствором. Экструдат высушивают при комнатной температуре и при 120oC. Затем нагревают образец при 500oC в течение 3 часов. Катализатор содержит 5 мас. оксида марганца.

Пример 12б.

Из катализатора, приготовленного по примеру 13а, приготавливают просеянные фракции с размером частиц между 0,4 и 0,6 мм. Кварцевую реакторную трубку диаметром 8 мм заполняют 1 мл этого катализатора. Через катализатор сверху вниз пропускают смесь газов со следующим молярным соотношением: 5% O2, 1% H2S, 30% H2O в Не. Скорость прохождения (Н мл газа на мл катализатора в час) газа составляет 12,000 ч-1. Температуру повышают ступенчато, по 20oC, от 200oC до 300oC и затем снова снижают до 200oC. Генерированные пары серы конденсируют на нижнем выходе из реактора при 125oC. Состав газа на входе и на выходе определяют газовой хроматографией.

Результаты опытов сведены в таблице 10.

Пример 13а.

3,07 г Ni-соли этилендиаминтетрауксусной кислоты растворяют в 11 мл деминерализованной воды.

10 г экструдата, полученного по примеру 1а, пропитывают затем этим раствором. Экструдат затем сушат в течение 5 часов при комнатной температуре и в течение 5 часов при 120oC. Путем нагревания высушенного образца при 500oC на воздухе в течение 3 часов получают катализатор, содержащий 6,2 мас. NiO.

Пример 13б.

Катализатор, полученный по примеру 14а, испытывали на каталитическую активность.

Результаты представлены в таблице 11.

Пример 14а.

0,24 г Na3 -цитрата.2H2O растворили в деминерализованной воде и довели до объема 11 мл 10 г экструдата двуокиси кремния пропитывали этим раствором. Пропитанный экструдат высушивали при температуре, повышающейся от комнатной от 120oC. Затем прокаливали при температуре 500oC в течение 3 часов. После этого прокаленную массу пропитывали 11 мл раствора 4,18 г цитрата NH4-Fe в деминерализованной воде, высушивали и прокаливали, как указано выше. Получили катализатор, содержащий 5 мас. Fe2O3, 1 мас. натрия, остальное носитель.

Пример 14б.

Отсев нужной фракции катализатора и испытание на каталитическую активность осуществляли аналогично описанному в примере 12б. Результаты даны в таблице 12.

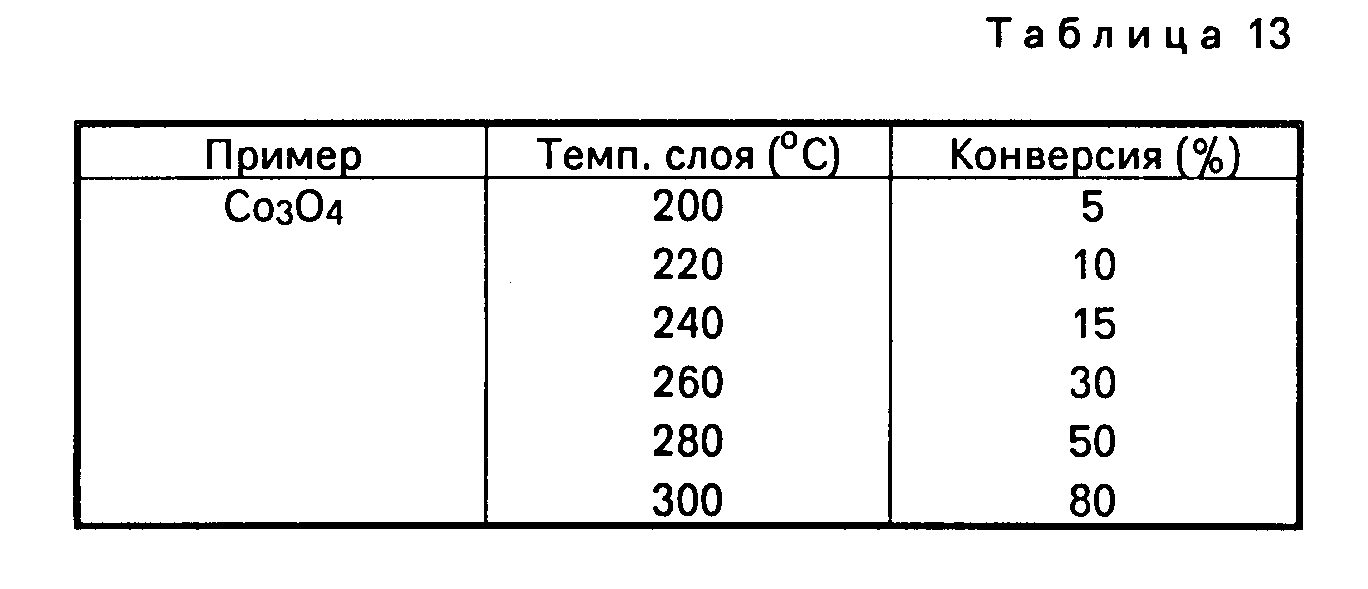

Пример 15а.

2,01 г ЭДТК (этилен-диамин-тетрауксусная кислота) и 2,00 г Со(NO3)2•6H2O растворяют в деминерализованной воде и объем раствора доводят деминерализованной водой до объема 11 мл. 10 г экструдата двуокиси кремния пропитывают этим раствором. Пропитанный экструдат высушивают при температуре от комнатной до 120o C. Затем прокаливают при 500oC в течение 3 часов.

Получают катализатор, содержащий 5,2 мас. Co3O4.

Пример 15б.

Испытывают на каталитическую активность катализатор, полученный в примере Е. Результаты указаны в таблице 13.

Реферат

Изобретение касается катализатора и способа селективного окисления серосодержащих соединений до элементарной серы, включающего по меньшей мере один каталитически активный компонент, выбранный из групп окислов: железа, хрома, марганца, кобальта и/или никеля, и, носитель - двуокись кремния, при этом катализатор имеет удельную площадь поверхности более 20 м2/г и средний радиус пор по меньшей мере 25

Формула

31.10.89 по пп. 1 и 2;

21.07.89 по пп. 3 и 4.

Комментарии