Низкооборотный двухтактный двигатель большого рабочего объема со смазочной форсункой, обеспечивающей впрыск с завихрением - RU2692192C1

Код документа: RU2692192C1

Чертежи

Описание

Область техники

Изобретение относится к низкооборотному двухтактному двигателю большого рабочего объема, например, к судовому дизельному двигателю или газовому или дизельному двигателю в силовой установке, имеющей смазочную форсунку, расположенную вблизи верхней мертвой точки (ВМТ) поршня в цилиндре.

Предшествующий уровень техники

В связи с сосредоточением внимания на защите окружающей среды, прилагаются усилия по сокращению выбросов судовых двигателей. Это также предполагает постоянную оптимизацию систем смазки таких двигателей. К этому добавляется усиленная конкуренция и экономические аспекты сокращения потребления масла, поскольку это является значительной частью эксплуатационных расходов судов. Еще одна проблема заключается в надлежащей смазке, несмотря на снижение расхода смазки, поскольку долговечность дизельных двигателей не должна сокращаться вследствие снижения потребления масла. Таким образом, существует потребность в постоянных улучшениях систем смазки.

Для смазки низкооборотных двухтактных судовых двигателей большого рабочего объема существует несколько различных систем, включающих в себя впрыскивание смазочного масла непосредственно на гильзу цилиндра или введение масляных форсунок к поверхности поршня.

Альтернативный способ, коммерчески названный принципом впрыскивания с завихрением SIP (сокр. от англ. Swirl Injection Principle), является относительно новым и основан на впрыскивании струи распыленных капель смазочного масла в завихренный продувочный воздух внутри цилиндра. Направленное вверх спиральное завихрение приводит к тому, что смазочный материал увлекается к ВМТ цилиндра и прижимается стенке цилиндра в виде тонкого и равномерного слоя. Это подробно рассматривается в патентном документе WO2010149162. Смазочные форсунки представляют собой обратные клапаны, имеющие корпус, внутри которого расположен клапанный элемент, как правило, игла клапана. Клапанный элемент, например, с игольчатым наконечником, находящийся в корпусе клапана, закрывает и открывает доступ смазочному материалу к распыляющему отверстию в точно назначенное время. В современных SIP системах струю распыленных капель получают при давлении 35-40 бар, что существенно выше, чем давление масла менее 10 бар, используемое в системах, работающих с компактными струями смазочного материала, которые впрыскиваются в цилиндр. В некоторых типах SIP клапанов высокое давление смазочного масла также используется для перемещения подпружиненного клапанного элемента, преодолевая усилие пружины, от распыляющего отверстия, так что масло под высоким давлением выходит из него в виде распыленных капель. Введение масла приводит к снижению давления масла внутри клапанного элемента, в результате чего клапанный элемент возвращается в исходное состояние до следующего цикла смазки, когда масло под высоким давлением снова подается в смазочную форсунку.

В таких судовых двигателях большого рабочего объема ряд форсунок расположен по окружности вокруг цилиндра в плоскости, перпендикулярной оси цилиндра, и каждая форсунка имеет одно или более распыляющих отверстий на конце для подачи струй или капель смазочного материала в цилиндр из каждой форсунки. Примеры систем SIP смазочной форсунки в судовых двигателях раскрыты в патентных документах WO 0235068, WO 2004038189, WO 2005124112, WO 2010149162, WO 2012126480, WO 2012126473 и WO 2014048438, которые включены посредством ссылки.

Обычно цилиндры двигателей изготавливают с отверстиями для масляных форсунок, расположенными на расстоянии от ВМТ цилиндра, причем расстояние составляет приблизительно 1/3 часть или более от полного хода поршня. Однако при увеличенной длине цилиндров следует проанализировать, должны ли смазочные форсунки быть перемещены ближе к ВМТ, чтобы обеспечивать надлежащее смазывание цилиндра вблизи ВМТ, где температура высокая и требования к надлежащему смазыванию наиболее критичны. Для масляных игл, которые прикладываются непосредственно к поршню, такие соображения были изложены Мияке и др. в статье «Документ № 177: Проблемы смазки цилиндров и поршневых колец при увеличении отношения хода поршня к диаметру» (Miyake et al., «PAPER NO.: 177 Cylinder liner and piston ring lubrication issues in relation to increase stroke/bore ratio»), опубликованной Международным советом по двигателям внутреннего сгорания на Конгрессе CIMAC 2013 в Шанхае. В ходе этих экспериментов было выяснено, что расположение смазочных клапанов на большом расстоянии в 1,2 м от ВМТ приводит к тому, что масло не соскабливается в камеру сгорания. С точки зрения обновления масла и нейтрализации серной кислоты в камере сгорания было выявлено преимущество перемещения смазочных форсунок ближе 0,3 м к ВМТ, так как в этом случае 67% масла соскабливается в камеру сгорания. Однако использование двухуровневой системы смазки значительно улучшило ситуацию с общим смазыванием всего цилиндра с соскабливанием 20% масла в камеру сгорания.

По сравнению с соскабливанием масляных игл в верхней части цилиндра, для SIP смазки применимы особые соображения, поскольку часть струи из клапанных SIP форсунок направляется по спирали вверх к ВМТ и в камеру сгорания и, вследствие этого, обеспечивается лучшее смазывание даже на большом удалении SIP форсунок от ВМТ. Это также связано с тем, что переход от игольчатого соскабливания масла к SIP смазке показал общее улучшение условий смазки. Также по этой причине, в целом, не считают, что перемещение SIP форсунок ближе к ВМТ приведет к какому-либо улучшению, которое оправдало бы модификацию гильз цилиндров. В частности, улучшения в том виде, как оно было выявлено Мияке и др. в связи с изменением расположения смазочных клапанов масляных игл, не следует ожидать. Таким образом, несмотря на то, что можно рассуждать о перемещении игольчатых форсунок или струйных форсунок более традиционных систем смазки ближе к ВМТ, эти соображения, похоже, не применимы для смазочных струй, работающих по принципу SIP смазки, из-за переносящего смазочный материал спиралевидного завихрения.

Однако, несмотря на упомянутые очевидные преимущества систем SIP смазки, существует общая устойчивая мотивация к их улучшению.

Раскрытие изобретения

Таким образом, в основу изобретения положена задача улучшения известного уровня техники. В частности, задачей является улучшение смазки с помощью SIP форсунок. Еще одной задачей является уменьшение износа цилиндра низкооборотного двухтактного двигателя большого рабочего объема, прежде всего, судовых дизельных двигателей. Эти цели достигаются с помощью системы и способа улучшенной смазки низкооборотного двухтактного двигателя большого рабочего объема, как это подробно описано далее.

Несмотря на то, что принцип SIP смазки с момента его введения был признан улучшением по сравнению со смазыванием масляной иглой, поскольку струя закручивается к ВМТ и смазывает камеру сгорания, недавно экспериментально было достигнуто еще одно улучшение смазки при использовании SIP смазки путем размещения SIP форсунок ближе к ВМТ. В частности, экспериментально был выявлен гораздо меньший износ гильзы цилиндра, чем ожидалось, при расположении струйных SIP форсунок на относительном расстоянии от ВМТ, составляющем 1/8 часть вместо 1/3 части полного хода поршня. Во время механической обкатки, также называемой приработкой двигателя, после замены гильзы цилиндра, было обнаружено, что износ новой гильзы был не больше, чем износ в цилиндре, который проработал более 1000 часов, Это было чрезвычайно удивительно, поскольку хорошо известно, что износ двигателя в период обкатки после замены гильзы цилиндра намного больше, чем в период после обкатки. Таким образом, несмотря на ранее известные общие преимущества и лучшую производительность SIP смазки по сравнению с другими системами смазки, дальнейшее улучшение было возможным.

Хотя эксперименты проводились с SIP форсунками, установленными на относительном расстоянии от ВМТ, составляющем 1/8 часть полного хода поршня, считается, что для улучшения SIP смазки расстояние может составлять 1/6 или даже 1/5 часть полного хода поршня, что означает размещение SIP форсунок ближе к ВМТ, чем в традиционных двигателях, где оно обычно составляет приблизительно 1/3 часть полного хода поршня. В силу того, что эксперименты занимают много времени, еще не получены экспериментальные данные о том, что эффект достигается также при относительном расстоянии, составляющем 1/6 и 1/5 часть полного хода поршня, однако тщательный технический анализ и первые качественные показания подтверждают это.

Перемещение положения SIP форсунок относительно ВМТ может быть обеспечено путем соответствующего конструктивного исполнения гильз цилиндров с самого начала с установочными отверстиями вблизи ВМТ или путем добавления новых установочных отверстий в имеющихся гильзах цилиндров, при этом новые установочные отверстия находятся ближе к ВМТ, чем первоначальные отверстия.

В тех случаях, когда модернизация гильзы цилиндра с размещением установочных отверстий форсунок ближе к ВМТ невозможна, улучшение принципов SIP смазки также может быть достигнуто путем изменения направления распыления смазочного материала от типичного в 0-20 градусов к большему углу в направлении ВМТ, чтобы направлять струю SIP форсунок к ВМТ или в место на гильзе цилиндра, которое ближе к ВМТ по сравнению с расположением SIP форсунок, например под углом более 30 градусов, более 45 градусов или даже более 60 градусов, измеряемым от плоскости, нормальной к оси цилиндра. Улучшение путем направления струи в область, близкую к ВМТ, считается менее эффективным, чем размещение распылительных форсунок в этой области, однако это может быть полезной альтернативой, если форсунки смазочного материала не могут быть установлены достаточно близко к ВМТ, например, вследствие конструктивных ограничений вокруг гильзы цилиндра. Для оптимизации в некоторых случаях, если это представляется полезным, оба описанных способа размещения форсунок близко к ВМТ и распыления в сторону ВМТ могут быть объединены.

Понятие «низкооборотный двухтактный двигатель большого рабочего объема» используют для обозначения двигателей, которые имеют рабочий объем, обычно используемый для судов и силовых установок, например, с диаметром цилиндра более 30 см или даже более 100 см. Типичными двигателями, представляющими интерес, являются дизельные двигатели, хотя также могут использоваться газовые двигатели. Для судового низкооборотного двухтактного дизельного двигателя большого рабочего объема обеспечено специальное использование системы и способа смазки.

Такой двигатель имеет множество цилиндров, каждый из которых имеет внутри поршень, совершающий возвратно-поступательное движение вдоль продольной оси цилиндра между ВМТ и НМТ, при этом расстояние между ВМТ и НМТ соответствует полному ходу цилиндра. Цилиндр содержит множество смазочных форсунок, расположенных по периметру цилиндра, например, с одинаковым угловым расстоянием, между ВМТ и ВМТ для впрыска смазочного материала в цилиндр в различных местах по периметру; при этом каждая смазочная форсунка имеет распылительное сопло с отверстием для впрыска струи. Большинство смазочных форсунок имеют только одно отверстие в сопле, хотя распылительное сопло также может иметь несколько отверстий. Направление струи определяется как среднее направление капель в струе. В некоторых вариантах распыленная струя, также называемая туманом, из первого сопла направляется к гильзе цилиндра в область между первым соплом и следующим соплом по периметру.

Смазочные форсунки функционально связаны с системой управления, которая предназначена для подачи смазочного материала под заданным давлением смазки к смазочным форсункам через соответствующую систему трубопроводов и которая предназначена для управления синхронизацией по времени впрыска смазочного материала в цилиндр. Синхронизация по времени, в свою очередь, привязана к частоте вращения двигателя, например, для осуществления одного впрыска за один оборот двигателя или одного впрыска за два оборота двигателя. Момент впрыска определяется периодически повышающимся давлением масла, которое подается в смазочные форсунки. Например, впрыск производится, как только давление масла внутри смазочной форсунки превысит некоторый заданный порог.

Для принципа SIP каждая из смазочных форсунок снабжена соплом, проходящим в цилиндр. Сопло имеет размеры, обеспечивающие формирование струй распыленных капель смазочного материала, также называемых масляным туманом, при подаче смазочного материала под заданным пороговым давлением смазки.

Система управления также предназначена для побуждения смазочных форсунок к впрыску струи в продувочный воздух в цилиндре перед поршнем, проходящим мимо смазочных форсунок при движении к ВМТ, для распределения распыленных капель в продувочном воздухе и распределения распыленных капель по стенке цилиндра путем перемещения распыленных капель в направлении к ВМТ с использованием вихревого движения продувочного воздуха к ВМТ.

В частности, сопла смазочных форсунок в цилиндре расположены на первом конкретном расстоянии от ВМТ, причем первое конкретное расстояние меньше или равно части полного хода поршня, причем эта часть составляет 1/5 часть полного хода поршня. Например, первое конкретное расстояние меньше 1/6, 1/7 или 1/8 части полного хода поршня.

Чтобы обеспечить надлежащую SIP смазку во время работы двигателя, струи с распыленными каплями смазочного масла многократно впрыскивают в продувочный воздух в цилиндре с помощью смазочных форсунок перед поршнем, проходящим мимо смазочных форсунок при движении к ВМТ. В продувочном воздухе распыленные капли рассеиваются и распределяются по стенке цилиндра по мере перемещения в направлении ВМТ благодаря вихревому движению продувочного воздуха к ВМТ.

Образование капель струи происходит благодаря высокому давлению смазочного материала в сопле смазочной форсунки. Давление для такого впрыска под высоким давлением составляет более 10 бар, обычно от 25 до 100 бар. Примером может служить интервал давлений от 30 до 80 бар, в ряде случаев от 35 до 50 бар.

Например, смазочные форсунки имеют распылительное сопло, имеющее отверстие диаметром от 0,1 до 1 мм, например, от 0,2 до 0,5 мм, для впрыска струи или распыленных капель, также называемых масляным туманом.

Кроме того, на распыление влияет вязкость смазочного материала. Смазочные масла, используемые в судовых двигателях, такие как ExxonMobil® Mobilgard™ 560VS, имеют типичную кинематическую вязкость около 220 сантистокс при 40°C и 20 сантистокс при 100°C, что приводит к динамической вязкости от 202 до 37 мПа/с. Другими смазочными маслами, используемыми в судовых двигателях, являются другие масла Mobilgard™, а также масла Castrol® Cyltech, которые имеют в основном такую же вязкость в диапазоне от 40 до 100°C, и все они пригодны для распыления, например, при диаметре отверстия сопла 0,1-,8 мм, и давлении смазочного масла 30-80 бар в отверстии и температуре в области от 30 до 100°С или от 40 до 100°С.

Типичным для SIP смазки является то, что масло не впрыскивается в радиальном направлении, которое является направлением от гильзы цилиндра к центральной оси цилиндра. Вместо этого отверстие сопла смазочной форсунки направлено к стенке цилиндра в направлении распыления, имеющем тангенциальную составляющую, которая больше радиальной составляющей. Радиальная составляющая параллельна направлению от смазочной форсунки к оси цилиндра в центре цилиндра; а тангенциальная составляющая параллельна направлению, касательному к цилиндру. Например, распыленная струя из первого сопла направлена к гильзе цилиндра в область между первым соплом и следующим соплом по периметру. Часто сопла расположены с одинаковыми угловыми расстояниями вокруг цилиндра в плоскости, перпендикулярной оси цилиндра.

Чтобы материал гильзы цилиндра не препятствовал распространению струи в этом направлении, гильза цилиндра в предпочтительном варианте содержит канавку для каждой смазочной форсунки, причем канавка проходит от отверстия сопла вдоль направления распыления.

Хотя новые гильзы цилиндров могут снабжаться установочными отверстиями для смазочных форсунок, причем установочные отверстия изначально обеспечены на первом конкретном расстоянии от ВМТ, система также полезна для модернизации форсунок, при которой делают дополнительные установочные отверстия, например, путем сверления установочных отверстий в гильзе цилиндра ближе к ВМТ, чем первоначальные установочные отверстия. В ряде случаев, как первоначальные установочные отверстия на большем расстоянии, так и дополнительные отверстия, расположенные ближе к ВМТ, могут использоваться для установки смазочных форсунок, хотя часто установочные отверстия на большем расстоянии от ВМТ закрывают заглушками и не используют для смазки.

Например, цилиндр снабжен первым рядом установочных отверстий для смазочных форсунок на конкретном расстоянии от ВМТ, причем конкретное расстояние составляет более 1/5 части полного хода поршня, например, более 1/4 или более 1/3 части полного хода поршня. В таком случае цилиндр модифицируют путем выполнения второго ряда установочных отверстий в цилиндре на первом конкретном расстоянии от ВМТ, которое меньше или равно 1/5 части полного хода поршня, например, меньше или равно 1/6 части полного хода поршня или меньше или равно 1/7 или меньше или равно 1/8 части полного хода поршня. В таком случае смазочные форсунки устанавливают во второй ряд установочных отверстий и используют второй ряд установочных отверстий для впрыска струи. Как правило, однако, расстояние ближе 1/8 части полного хода не требуется.

В некоторых практических вариантах осуществления смазочная форсунка имеет корпус форсунки с наконечником сопла на одном конце корпуса форсунки для вхождения в цилиндр, когда корпус форсунки установлен в стенке цилиндра. Например, наконечник сопла может быть неотъемлемой частью корпуса форсунки, но это не всегда так. Если гильза цилиндра снабжена канавкой для струи, наконечник сопла выходит в канавку. Наконечник сопла имеет отверстие, проходящее из внутренней полости, имеющейся внутри корпуса форсунки, и через стенку наконечника сопла для впрыска находящегося под давлением смазочного масла из внутренней полости и наружу корпуса форсунки через упомянутое отверстие. Внутри корпуса форсунки установлен клапанный элемент, возвратно-поступательно скользящий между открытым и закрытым состоянием форсунки. Клапанный элемент герметично закрывает отверстие сопла, когда он находится в закрытом состоянии, для предотвращения доступа смазочного масла к отверстию. Клапанный элемент перемещается от отверстия сопла в открытом состоянии для обеспечения доступа смазочного масла из внутренней полости к отверстию во время фазы впрыска масла из отверстия сопла. Выпуск смазочного материала прекращается путем последующего снижения давления в камере. Возвратно-поступательное перемещение клапанного элемента выполняется повторно с надлежащей синхронизацией по времени с перемещением поршня.

Например, смазочная форсунка получает смазочный материал из системы управления во внутреннюю полость смазочной форсунки под заданным давлением. Внутренняя полость обеспечена между соплом и клапанным элементом, так что перемещение клапанного элемента в сторону от отверстия сопла увеличивает объем внутренней камеры. Когда находящееся под давлением масло поступает во внутреннюю камеру, оно давит на клапанный элемент, например, на заплечик клапанного элемента для увеличения объема внутренней камеры, и давление выше заданного порогового давления побуждает клапанный элемент смещаться из отверстия сопла, открывая путь для выпуска смазочного масла из внутренней полости через отверстие сопла. Чтобы обеспечить высокое давление во внутренней полости, предпочтительно, чтобы клапан был предварительно напряжен пружиной в направлении, в котором он прикрывает и закрывает отверстие сопла. Для каждого повторяющегося цикла смазки смазочное масло закачивается во внутреннюю полость под высоким давлением, например, под давлением от 25 до 100 бар, обычно от 30 до 80 бар, и смещает клапанный элемент в сторону от отверстия. Например, клапанный элемент имеет заплечик, на который давит смазочное масло под давлением, чтобы увеличить объем внутренней полости и выпустить смазочное масло из сопла после того, как давление смазочного масла на клапанный элемент становится больше давления пружины на клапанный элемент. В этом случае давление пружины определяет пороговое давление для впрыска струи.

Примером альтернативного способа перемещения клапанного элемента является электромеханическая система, например, соленоид, перемещающий магниточувствительный сердечник или оболочку, которая соединена с клапанным элементом. В таком случае клапанный элемент перемещаться только тогда, когда давление масла будет достаточно высоким для отверстия, чтобы обеспечивать распыление струи.

Пример распылительной форсунки, соответствующей принципу SIP, описан в вышеупомянутых патентных документах WO0235068, WO2004038189, WO2012126480, WO 012126473 и WO 014048438. Система управления смазкой подробно описана в документе WO 2010149162. Эти документы включены в состав описания посредством ссылки.

В случае, когда гильза цилиндра не может быть снабжена установочными отверстиями для форсунок, находящимися на первом конкретном расстоянии от ВМТ, например, в силу того, что охлаждающая крышка препятствует доступу для монтажа, или потому, что внутри гильзы цилиндра обеспечены охлаждающие каналы, которые могут быть повреждены при модификации, может быть использован другой способ, упомянутый выше и более подробно рассмотренный далее. Этот способ не считается эффективным по сравнению с размещением смазочных форсунок вблизи ВМТ. Однако, относительно известного уровня техники, он обеспечивает улучшенную смазку. Грубо говоря, следующим способом является способ SIP смазки, при котором направление струи смазочного материала изменяют с типичного в 0-20 градусов на больший угол к ВМТ, причем угол составляет более 30 градусов, например, более 45 градусов или даже более 60 градусов. Угол измеряют от плоскости, перпендикулярной оси цилиндра. Например, упомянутый угол находится в диапазоне от 30 до 80 градусов, в ряде случаев от 45 до 80 градусов или от 60 до 80 градусов.

При изменении направления распыления в сторону ВМТ, смазочное масло легче транспортируется к ВМТ завихрениями. Другими словами, увеличенный наклон струи способствует завихрению при транспортировке масла к ВМТ и в камеру сгорания.

Как правило, при установке смазочных форсунок вблизи ВМТ такое сильно наклоненное направление распыления в сторону ВМТ не требуется. Однако в принципе, наклоненное более чем на 20 градусов направление распыления может быть скомбинировано с установкой смазочных форсунок вблизи ВМТ, как это описано выше.

Например, смазочные форсунки расположены на конкретном расстоянии от ВМТ, причем конкретное расстояние составляет более 1/5 части полного хода поршня, например, более 1/4 части полного хода поршня. Во многих двигателях смазочные форсунки расположены на расстоянии от ВМТ, составляющем около 1/3 части полного хода поршня или более. В таком случае смазочные форсунки устанавливают с направлением распыления в направлении области на гильзе цилиндра, расположенной между ВМТ и первым конкретным расстоянием от ВМТ, причем первое конкретное расстояние составляет менее 1/5 части полного хода поршня, например, менее или равно 1/6, 1/7 или 1/8 части полного хода поршня.

Например, направление струи направлено к стенке цилиндра и имеет тангенциальную составляющую, которая больше, чем радиальная составляющая, причем радиальная составляющая параллельна направлению от смазочной форсунки к центральной оси цилиндра, а тангенциальная составляющая параллельно направлению, касательному к цилиндру. Что касается угла направления струи, то гильза цилиндра может снабжаться соответствующими канавками, через которые струя может, преимущественно, беспрепятственно распространяться из сопла смазочной форсунки в цилиндр в направлении распыления.

Понятие «струя» используется для обозначения распыленного впрыска смазочного материала, также называемого масляным туманом. Понятие «смазочный материал» используется для смазочного масла, отличного от дизельного масла, особенно вследствие его гораздо более высокой вязкости, несмотря на то, что дизельное масло также обладает некоторыми смазывающими свойствами.

Чтобы струя направлялось в цилиндр первым соплом не радиально, а скорее квази-тангенциально, т.е. под малым углом относительно касательной, чтобы распылять масло на гильзу цилиндра между первым соплом и следующим соплом по периметру, гильзу снабжают канавками, по которым струя может распространяться в цилиндр по квази-касательной траектории. В случае, когда направление струи направлено в область вблизи ВМТ, предпочтительно обеспечить канавки в гильзе цилиндра, которые позволяют струе беспрепятственно распространяться в таком направлении. Например, канавка является полусферической, что позволяет свободно регулировать направление распыления, не препятствуя распространению струи в заданном направлении.

Тангенциальная составляющая направления струи помогает завихрению в ускорении масляного тумана при его спиральном движении к ВМТ. Однако в принципе, также возможен радиальный впрыск под углом к ВМТ, как это описано выше.

Таким образом, улучшение смазки достигается при SIP смазке путем размещения SIP форсунок ближе к ВМТ, чем часть полного хода поршня, при этом упомянутая часть меньше 1/5, например, меньше или равна 1/8 части полного хода поршня. Такое размещение ближе к ВМТ, чем в традиционных двигателях. Это может быть достигнуто путем изменения конструкции гильз цилиндров или путем выполнения новых установочных отверстий в цилиндре. В случае невозможности такого изменения конструкции улучшение принципов SIP также может быть обеспечено путем направления струи в сторону ВМТ или в сторону ближе к ВМТ относительно расположения SIP форсунок, например под углом более 30 градусов, более 45 градусов или более 60 градусов, измеренном от плоскости, нормальной к оси цилиндра. Кроме того, два описанных способа могут быть объединены.

Краткое описание чертежей

Изобретение более подробно поясняется со ссылками на чертежи.

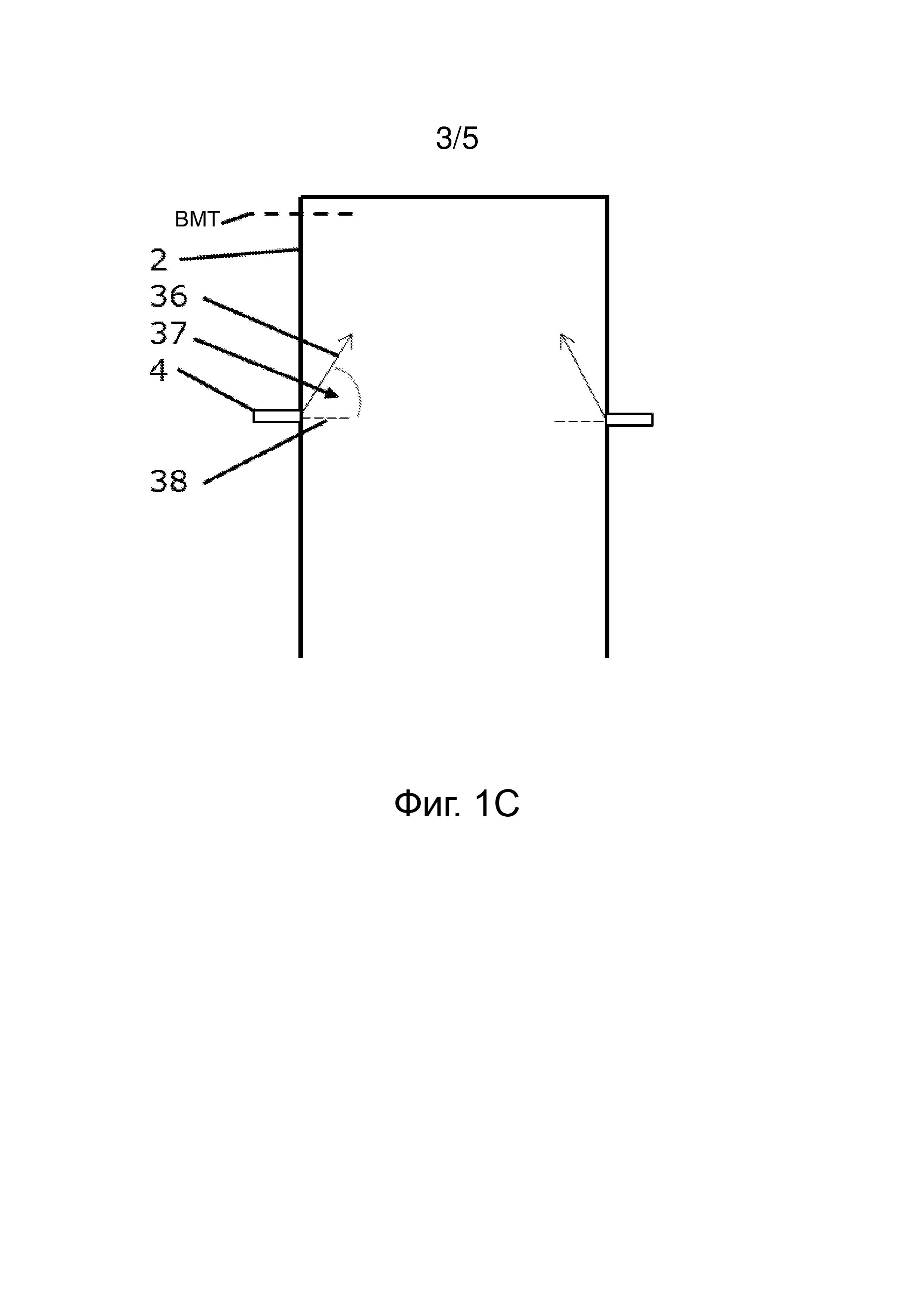

На фиг. 1 показана система смазки цилиндра низкооборотного двухтактного двигателя большого рабочего объема, например, судового дизельного двигателя: а) - вид сверху и б) - схематичный вид сбоку;

на фиг. 2а), b) и c) - три типа форсунок для смазывания маслом;

на фиг. 3 - экспериментальные данные для двигателя, в котором два цилиндра дополнены смазочными форсунками, расположенными ближе к ВМТ.

Варианты осуществления изобретения

На фиг. 1 показана одна половина цилиндра низкооборотного двухтактного двигателя большого рабочего объема, например, судового дизельного двигателя. Цилиндр 1 содержит гильзу 2 цилиндра на внутренней стороне стенки 3 цилиндра. Внутри стенки 3 цилиндра обеспечено множество смазочных форсунок 4, распределенных по окружности с одинаковыми угловыми интервалами между соседними форсунками 4. Форсунки 4 принимают смазочное масло от насоса смазочного материала и системы 11 управления через линии 9 подачи смазочного материала. Подаваемое масло обычно нагревают до определенной температуры, например, до 50-60 градусов. Часть смазочного материала возвращается в насос по линиям 10 возврата смазочного материала. Насос смазочного материала и система 11 управления подают смазочное масло под давлением в форсунки 4 в точно назначенные моменты времени, синхронизированные с движением поршня в цилиндре 1 двигателя. Для обеспечения синхронизации насос смазочного материала и система 11 управления содержат компьютер, который контролирует параметры фактического состояния и движения двигателя, включая частоту вращения, нагрузку и положение коленчатого вала, поскольку последнее свидетельствует о положении поршней в цилиндрах.

Каждая из форсунок 4 имеет сопло 5 с отверстием, из которого распыленная струя 7 смазочного материала, также называемая масляным туманом, выбрасывается под высоким давлением в цилиндр 1. Например, отверстие сопла имеет диаметр от 0,1 до 0,8 мм, например, от 0,2 до 0,5 мм, что при давлении 10-100 бар, например, от 25 до 100 бар или, обычно, от 30 до 80 бар, обеспечивает превращение смазочного материала в мелкокапельную струю, в отличие от компактной струи смазочного материала. Завихрение 9 продувочного воздуха в цилиндре 1 прижимает струю 8 к гильзе 2 цилиндра, так что обеспечивается равномерное распределение масла по гильзе 2 цилиндра. Такая система смазки известна в данной области, как принцип впрыскивания с завихрением (SIP). Как правило, гильза 2 цилиндра снабжена канавками 6 для обеспечения достаточного пространства для распространения струи из форсунки по не радиальному пути, как это показано на чертеже, при этом направление распыления проходит вдоль стенки цилиндра для смазки области между двумя соседними соплами, или даже дальше, как показано на чертеже, помогая перемещать смазочное масло посредством завихрения.

На фиг. 1b схематично показан цилиндр 2, внутри которого поршень 32 совершает возвратно-поступательное движение вдоль центральной оси 33 цилиндра между нижней мертвой точкой (НМТ) и ВМТ, причем ВМТ находится немного ниже верхней части 35 цилиндра. Расстояние D от смазочной форсунки до ВМТ может быть выражено в понятиях расстояния от ВМТ или, альтернативно, как это сделано в данном документе, в понятиях части полного хода поршня, представляющего собой расстояние между ВМТ и НМТ.

На фиг. 2а показан первый тип 4a форсунки смазочного масла. Общий принцип работы форсунки аналогичен принципам, описанным в документах WO0235068, WO 2004038189 или WO 2005124212 для одиночного отверстия сопла или в документе WO 2012126480 для нескольких отверстий сопла. Эти ссылки также содержат дополнительные технические детали, а также пояснения функционирования представленных здесь форсунок, которые для удобства повторно не приводятся.

Форсунка 4a имеет корпус 12 с распылительным наконечником 13, который выполнен за одно целое с корпусом 12 форсунки на одном из его концов. Сопло 14 с отверстием 14' сопла обеспечено в распылительном наконечнике 13 для впрыскивания смазочного масла. Сопло 14 также имеет канал 20, проходящий от отверстия 14' сопла через стенку 21 распылительного наконечника 13 в цилиндрическую внутреннюю полость 15 корпуса 12 форсунки. Внутри корпуса 12 форсунки обеспечен клапанный элемент 16. Клапанный элемент 16 представляет собой шток 17, который направленно возвратно-поступательно скользит внутри подшипника 23 скольжения, который в показанном варианте представляет собой отдельную неподвижную часть внутри корпуса 12 форсунки, хотя он также может быть частью корпуса 12 форсунки. В качестве коаксиального продольного продолжения штока 17 во внутренней полости 15 корпуса 12 форсунки обеспечена игла 18 клапана. Игла 18 клапана имеет диаметр, который меньше диаметра внутренней полости 15, так что смазочный материал может протекать вдоль иглы 18 клапана и в канал 20 и выходить наружу из отверстия 14' сопла, когда конец 22 иглы, например, коническая концевая часть на конце иглы 18 клапана отводится от седла 19 клапана на втором конце канала 14, так что канал 20 открывается для подачи смазочного материала в отверстие 14' сопла, откуда он впрыскивается в цилиндр. Клапанный элемент 16 и игла 18 клапана предварительно нагружено в положении распылительным наконечником 13 посредством умеренного давления пружины, воздействующего на противоположный конец клапанного элемента 16; и клапанный элемент 16 с иглой 18 клапана смещается назад от седла 19 при увеличении давления смазочного материала в полости 15. Впрыскивание смазочного масла происходит, когда смещение клапанного элемента 16 под воздействием давления масла преодолевает усилие предварительно напряженной пружины. Таким образом, усилие пружины регулирует давление впрыскиваемого масла. Это более подробно рассмотрено в приведенных ссылках на известный уровень техники.

На фиг. 2b показан второй тип 4b форсунки смазочного масла. Общий принцип работы форсунки аналогичен общему принципу, описанному в документе WO2014048438. Эта ссылка также содержит дополнительные технические детали, а также пояснения функционирования представленной форсунки, которые для удобства повторно не приводятся.

Форсунка 4b имеет корпус 12 форсунки с распылительным наконечником 13, который выполнен за одно целое с корпусом 12 форсунки на одном из его концов. В распылительном наконечнике 13 обеспечено отверстие 14' сопла для впрыскивания смазочного масла. Внутри полости 15 корпуса 12 форсунки обеспечен клапанный элемент 16, причем клапанный элемент 16 содержит шток 17 и цилиндрическую уплотнительную головку 25, которая расположена с возможностью скольжения в цилиндрической полости 15', имеющейся в распылительном наконечнике 13 корпуса 12 форсунки. Клапанный элемент 16 предварительно нагружен в положении в направлении от распылительного наконечника 13 пружиной 26 и смещается вперед под давлением масла, воздействующим через канал 28 на заднюю часть 27 штока, причем давление масла противодействует усилию пружины 26. Отверстие 14' сопла герметично закрывается уплотняющей головкой 25, которая примыкает к цилиндрической полости 15' распылительного наконечника 13, если только клапанный элемент 16 не выдвинут вперед, так что уплотняющая головка 25 скользит, отходя от отверстия 14' сопла, чтобы позволить смазочному маслу вытекать из внутренней полости 15 через отверстие 14' сопла для впрыскивания. На фиг. 2с показан третий тип 4с форсунки смазочного масла. Общий принцип работы форсунки аналогичен описанному в документе WO 2012126473. Эта ссылка также содержит дополнительные технические детали, а также пояснения к функционированию представленных форсунок, которые для удобства повторно не приводятся.

Форсунка 42 имеет корпус 12 форсунки с распылительным наконечником 13, при этом сопло 14 снабжено каналом 20 и отверстием 14' сопла на первом конце канала 20. Канал 20 проходит от отверстия 14' сопла через стенку 21 распылительного наконечника 13 во внутреннюю полость 15 корпуса 12 форсунки. Внутри полости 15 корпуса 12 форсунки обеспечен клапанный элемент 16, причем клапанный элемент 16 содержит шток 17, который направленно возвратно-поступательно скользит внутри подшипника 23 скольжения, который в приведенном варианте показан как отдельная неподвижная часть внутри корпуса форсунки, хотя он также может быть частью корпуса 12 форсунки. Клапанный элемент 16 предварительно напряжен в положении в направлении распылительного наконечника 13 пружиной 26. Один из возможных механизмов отвода раскрыт в документе WO 2012126473, в котором электрическая катушка оказывает электромагнитное воздействие на клапанный элемент, снабженный соответствующей электромагнитной чувствительной частью. Однако, в принципе, также возможна соответствующая конструкция, позволяющая клапанному элементу 16 смещаться назад за счет повышенного давления масла в полости 15, воздействующего на клапанный элемент 16, преодолевая усилие пружины 26. В качестве коаксиального продольного продолжения штока 17 клапанный элемент 16 содержит иглу 18 клапана, к которой прикреплен уплотнительный шаровой элемент 28 в качестве части конца 22 иглы, который в закрытом состоянии клапана прижимается к седлу 19 клапана для закрывания канала 20 и который в открытом состоянии клапана смещен от седла 19 на расстояние, достаточное для прохождения смазочного масла из внутренней полости 15 мимо конца 22 иглы с шаровым элементом 28 и в канал 20 и выхода наружу из отверстия 14' сопла. С помощью уплотнительного кольца 31 внутренняя полость 15 отделена от остальных частей внутри корпуса 12 форсунки.

Типичные размеры корпусов форсунок составляют 10-30 мм в диаметре и 50-130 мм в длину, хотя форсунка, включающая в себя задний конец, где подсоединяются подводящие линии, может быть несколько длиннее. Клапанный элемент 16 имеет типичную длину 40-80 мм и диаметр 5-7 мм на штоке и меньший диаметр иглы 18 клапана. Конец 13 корпуса имеет типичный диаметр 6-10 мм, в зависимости от общего размера корпуса 12 форсунки. Отверстия 14' сопла имеют диаметр в диапазоне от 0,1 до 1 мм, например, в пределах диапазона от 0,2 мм до 0,7 мм

На фиг. 3 показаны результаты измерения на судовом дизельном двигателе типа 9S90ME-C9.2-TII производства фирмы MAN B&W®. Максимальный износ гильзы измерялся для четырех цилиндров. В первом цилиндре Цил. 1, и втором цилиндре Цил. 2, гильза была заменена после 1600 и 1800 часов работы соответственно, на новую гильзу аналогичного типа, однако, с монтажными отверстиями для форсунок, расположенными на расстоянии от ВМТ, составляющем около 1/8 части полного хода поршня, и была установлена SIP форсунка, подключенная к системе HJL Lubtronic™. В третьем цилиндре Цил. 3 и последующем цилиндре Цил. 4 после 1200 и 500 часов работы соответственно, были установлены SIP форсунки с обычным обратным клапаном.

Все SIP форсунки снабжались смазочным маслом из системы HJL Lubtronic™. Система HJ Lubtronic™ представляет собой электронно-управляемый гидравлический масляный насос с зависимым от нагрузки смазыванием для снижения потребления масла в цилиндре и оптимизации условий в цилиндрах, подавая свежее масло в цилиндр при каждом ходе поршня. Система HJ Lubtronic™ основана на электронно-управляемом смазчике цилиндра для каждого цилиндра, который управляется электронным путем с помощью местного контроллера, получая информацию синхронизации системы при вращении маховика двигателя и используя информацию о нагрузке двигателя в качестве контрольного параметра для системы. Возможно управление смазыванием каждого отдельного цилиндра.

При сравнении кривых на фиг. 3 до и после изменения видно, что наклоны различны, что отражает разные скорости износа. Скорость износа составляла, соответственно, приблизительно 0,08 мм/1000 ч для обратных клапанов, тогда как для системы впрыскивания SIP Lubtronic™ ® она составляла приблизительно 0,03 мм/1000 ч.

Как также видно на фиг. 3, SIP клапаны на расстоянии, составляющем 1/8 часть, и SIP клапаны на расстоянии, составляющем 1/3 часть полного хода поршня, демонстрируют в значительной степени ту же скорость износа. Это очень удивительный результат, потому что износ в течение первого периода обкатки должен быть намного выше, чем для гильз цилиндров, которые работают за пределами периода обкатки. Последний факт является общеизвестным в данной области техники и также описан на стр. 5 в документе фирмы MAN® под названием Service Letter SL2014-597/JAP. Поскольку износ новых гильз с форсунками на расстоянии, составляющем 1/8 часть полного хода поршня, во время фазы обкатки был намного ниже, чем ожидалось, даже ниже, чем можно было ожидать с SIP форсунками, расположенными от ВМТ на расстоянии, составляющем 1/3 часть хода поршня, SIP система с распылительными форсунками на расстоянии от ВМТ, составляющем 1/8 часть вместо 1/3 части хода поршня, может быть интерпретирована как обеспечивающая намного лучшее смазывание. Этот сюрприз связан с тем фактом, что, как правило, предполагалось, что продувочный воздух эффективно распределяет смазку вдоль гильзы вплоть до ВМТ. Однако полученные экспериментальные результаты, показанные на фиг. 3, демонстрируют отличие от того, что размещение смазочных форсунок на расстоянии от ВМТ, составляющем 1/8 часть вместо 1/3 части полного хода поршня, обеспечивает меньший износ и, следовательно, лучшее смазывание вблизи ВМТ.

Хотя эксперименты проводились с расстоянием форсунок от ВМТ, составляющем 1/8 (0,125) части полного хода поршня, разумно полагать, что эффект сохраняется до значения, составляющего 1/7 или 1/6 или даже 1/5 (= 0,20) часть полного хода, тогда как удивительно улучшенный эффект по сравнению с различными более ранними измерениями с SIP форсунками в судовых дизельных двигателях не наблюдался на расстоянии, составляющем 1/3 часть полного хода поршня.

Реферат

Изобретение относится к смазке низкооборотного двухтактного двигателя, в частности судовых дизельных двигателей. Способ смазки основан на использовании принципа впрыска с завихрением (SIP) при размещении смазочных форсунок (4) ближе к ВМТ, чем 1/5 часть полного хода поршня (32), т.е. ближе, чем в типичных судовых дизельных двигателях. Это может быть достигнуто путем модификации гильз (2) цилиндров или путем добавления новых установочных отверстий в цилиндр (3). Если такая модификация невозможна, улучшение принципа впрыскивания с завихрением также может быть достигнуто путем направления струи к ВМТ или месту на гильзе цилиндра (2), расположенному ближе к ВМТ по сравнению с расположением SIP клапанов, например, под углом более 30 градусов или даже более 60 градусов, измеряемым от плоскости, нормальной к оси цилиндра. Оба улучшения могут быть объединены. Изобретение обеспечивает улучшение смазки низкооборотного двухтактного двигателя, а также уменьшение износа цилиндра. 4 н. и 14 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Смазочное устройство для системы дозирования цилиндрового смазочного масла и способ дозирования этого масла

Комментарии