Смазочное устройство для системы дозирования цилиндрового смазочного масла и способ дозирования этого масла - RU2451796C2

Код документа: RU2451796C2

Чертежи

Описание

Область применения изобретения

Данное изобретение относится к гидравлическому смазочному устройству для системы дозирования цилиндрового смазочного масла, например, в судовых двигателях, причем указанная система содержит

подводящий трубопровод и возвратный трубопровод, соединенные с указанным смазочным устройством посредством одного или более клапанов для подачи гидравлического масла,

центральный насос для нагнетания гидравлического масла, посредством подводящего трубопровода соединенный с гидравлическими цилиндрами, каждый из которых содержит гидравлический поршень и может подвергаться воздействию давления гидравлического масла,

впрыскивающие элементы, количество которых кратно количеству цилиндров в двигателе и которые соединены каждый со своим дозирующим цилиндром с дозирующим поршнем,

подводящий трубопровод для цилиндрового смазочного масла,

распределительную пластину, одна сторона которой находится в контакте с дозирующими поршнями.

Кроме того, данное изобретение относится к способу дозирования цилиндрового смазочного масла, например, в судовых двигателях, включающему

подачу давления гидравлического масла путем подведения гидравлического масла к смазочному устройству и отвода масла от него с использованием системы подачи гидравлического масла, соединенной с гидравлическими цилиндрами, каждый из которых содержит гидравлический поршень и подвергается воздействию давления гидравлического масла,

подачу и впрыск цилиндрового смазочного масла посредством впрыскивающих элементов, количество которых кратно количеству цилиндров в двигателе и которые соединены каждый со своим дозирующим цилиндром с дозирующим поршнем,

при этом распределительную пластину с одной из ее сторон вводят в контакт с дозирующими поршнями.

Отметим, что в данной заявке упомянуты цилиндровое масло и гидравлическое масло, которые, однако, могут не быть двумя различными типами масла. Масло, используемое для смазки, и масло, используемой для работы гидравлических систем, может быть одним и тем же. Подача этого масла может выполняться из одного и того же источника.

Предпосылки изобретения

Смазочные устройства обычно конструктивно решены в виде нагнетательных узлов, которые непосредственно связаны с соответствующими цилиндрами и которые соединены с питающим резервуаром для смазочного масла, а также с точками смазки в виде насадок для введения масла, расположенных в различных местах на стенке цилиндра. Каждый нагнетательный узел содержит множество возвратно-поступательных насосов, которые питают маслом различные точки смазки и приводятся в действие посредством обычного вращающегося вала управления с расположенными на нем кулачками. При вращении вала кулачки с прижимными головками воздействуют на соответствующие перемещающиеся в осевом направлении поршни, поджатые пружинами в направлении к валу управления так, что данные поршни при вращении вала выполняют возвратно-поступательные движения, обеспечивая задействование поршней возвратно-поступательных насосов.

Известные смазочные устройства работают при весьма небольшом давлении на выходе поршневых насосов, в соответствии с установленным стандартом, по которому масло должно впрыскиваться в цилиндр во время обратного хода вверх поршня двигателя, то есть во время хода сжатия, но до последующего рабочего хода, вызываемого воспламеняемым сгоранием. Таким образом, для этого необходимо выполнять работу с величиной давлений впрыска или нагнетания в 10 бар.

В последние годы было предложено увеличить эффективность смазки впрыскиванием масла посредством распыляющих насадок, чтобы получить смазку в виде масляного тумана во время перемещения поршня вверх. Однако на данное масло оказывает действие гораздо более высокое давление, обеспечивающее тонкое распыление через насадки, например давление, вплоть до 100 бар или выше.

Кроме того, за последние годы наметилась существенная тенденция к производству дизельных двигателей на базе электроники, в которых механические приводы, обычно используемые для приведения в действие механических смазочных устройств, отсутствуют.

Таким образом, как упомянуто в данной заявке, точки смазки содержат впрыскивающие и/или распыляющие масло насадки.

В обеих системах вал управления приводится во вращение посредством прямого или опосредованного механического соединения с коленчатым валом двигателя, посредством которого можно обеспечить мощность для приведения в действие насосов и в то же самое время достичь синхронизации между работой коленчатого вала двигателя и вала управления смазочного устройства.

Нагнетательный узел может, например, содержать коробчатый корпус устройства, из которого проходят соединительные трубки к точкам смазки на соответствующем цилиндре двигателя, например, в количестве 6-24 единиц.

Обычно управление поршнями выполняется посредством активизирующих кулачков/качающихся рычагов на проходящем насквозь вале управления, который приводится во вращение синхронно с коленчатым валом двигателя. Данные поршни поджаты пружинами к приводящим в действие кулачкам. Предусмотрен установочный штифт, определяющий крайнее положение соответствующего приводящего в действие кулачка. Установочные штифты могут приводиться в действие для определения отдельных рабочих ходов поршней и, соответственно, производительности отдельных поршневых насосов.

При смазке в соответствии с изобретением пользователь может работать с согласованным по времени управляемым впрыском для синхронизированной смазки, которая рассчитана по времени в соответствии с вращением кривошипа, или несинхронизированной смазки цилиндра, т.е. смазки цилиндра, которая не зависит от вращения и углового положения кривошипа.

Кроме того, наблюдается возрастающее требование к гибкому и простому регулированию порции цилиндрового смазочного масла с контролируемой подачей для удовлетворения непосредственной потребности двигателя, зависящей от различных измеряемых параметров двигателя. Также желательно иметь гибкий способ регулирования согласования по времени сообразно с фактическим рабочим состоянием двигателя. Предпочтительно управление всеми этими настройками должно выполняться централизованно.

Приведение в действие смазочных устройств синхронно с частотой вращения двигателя допустимо с использованием электронных устройств, однако этот способ является громоздким и дорогостоящим. При подобной системе согласование по времени может быть изменено немедленно, однако изменение порции дозированного цилиндрового смазочного масла более трудно поддается управлению.

Поскольку обычно дозирование цилиндрового смазочного масла выполняется в соотношении - одна порция на оборот двигателя, то единственной возможностью регулировать дозирование является изменение хода поршня насосов. Системой для этой цели является, например система, которая описана в заявке на патент Дании №4998/85 и которая приводится в действие механизмом с кулачковыми дисками, обеспечивающим регулирование нагнетательного хода поршня в зависимости от нагрузки двигателя. На изменение этой зависимости можно повлиять только заменой кулачковых дисков на другие диски с различной передаточной функцией.

Также было предложено регулировать нагнетательный ход поршня посредством управляемого двигателя, например шагового двигателя. Такое решение было использовано для точечной смазки, однако оно является сложным для выполнения в отношении обычных смазочных устройств. Подобная система описана, например, в международной публикации WO 02/35068 А1.

Кроме того, из патентного документа Германии №2827626 известна смазочная система, в основу которой положена подача смазочного масла в измеряемых количествах в заданные промежутки времени через отверстия в стенке цилиндра. В этом случае не указана какая-либо возможность непрерывного регулирования дозирования, выполняемого у отдельных точек смазки.

Кроме того, из патентных документов Великобритании №83433 А, Дании №173512 В1 или Швейцарии №673506 А5 известны системы, тип которых упомянут во введении и в которых гидравлический цилиндр посредством распределительной пластины или подобной конструкции воздействует на множество дозирующих поршней. В этих конструкциях имеется один обеспечивающий приведение в действие гидравлический цилиндр. Подобное решение будет вызывать срыв работы всех дозирующих поршней в случае выхода из строя данного гидравлического цилиндра.

Что касается обычной смазки стенки цилиндра, то до настоящего времени практиковалось использование простых подпружиненных обратных клапанов, которые могут противостоять внутреннему давлению в цилиндре, но которые уступают несколько более высокому внешнему давлению впрыска. Однако что касается впрыска распылением под давлением, то желательно и необходимо, чтобы система клапанов открывалась только при значительно более высоком давлении масла, чтобы непосредственно с самого начала впрыск масла мог принять характер впрыска распыления под давлением. То есть, идет речь о коэффициенте перепада давления вплоть до нескольких сот процентов.

В датской заявке на патент РА 200501629 предложены смазочное устройство, приводимое в действие гидравлическим механизмом, и упомянутый во введении способ дозирования цилиндрового смазочного масла. Посредством принципа, описанного в упомянутой заявке, смазку цилиндра можно выполнять так, что можно достичь гибкого электронного управления и центрального непрерывного регулирования подачи дозы к точкам смазки. Кроме того, в этом случае также можно получить точный и простой контроль согласования по времени.

Такой результат можно получить, используя специальный задающий блок с задатчиком, взаимодействующим с дозирующими поршнями, который также соединен с управляемым приводом/двигателем, обеспечивающим регулировку задающего блока.

Можно объединить технический результат из датской заявки на патент РА 200401035, в которой описано устройство, где регулировка выполняется с использованием соответствующего количества клапанов для выборочного выключения поступления масла системы к дозирующему элементу, с техническим результатом данного изобретения для того, чтобы тем самым создать систему с двумя альтернативными возможностями регулирования количества смазочного масла.

Содержание двух вышеупомянутых датских заявок на патент РА 200501629 и РА 200401035 включено в данный документ посредством ссылки.

Таким образом, данное изобретение может быть использовано совместно со способом и устройством, описанными в вышеупомянутой датской заявке на патент.

Однако данное изобретение также может использоваться совместно с другими типами смазочных устройств и другими способами, в которых гидравлическая смазка с использованием поршней применяется для воздействия на впрыскивающие элементы, которые содержат дозирующие поршни для цилиндрового смазочного масла.

Цель изобретения

Цель данного изобретения заключается в создании способа и смазочного устройства с гидравлическим приводом, посредством которых можно обеспечить весьма надежную и недорогую систему со сниженной опасностью нарушения нормальной работы.

Сущность изобретения

Особенность предлагаемого смазочного устройства заключается в том, что распределительная пластина на своей второй стороне находится в контакте с двумя или более гидравлическими поршнями для обеспечения смещения этой пластины для приведения в действие дозирующих поршней.

Особенность предлагаемого способа заключается в том, что распределительную пластину вводят в контакт с двумя или более гидравлическими поршнями на ее второй стороне для обеспечения смещения указанной пластины для приведения в действие дозирующих поршней.

В целом, работа указанных смазочного устройства и способа заключается в следующем: минимум два гидравлических цилиндра находятся в контакте с распределительной пластиной, которая благодаря контакту с дозирующими поршнями приводит их в действие так, что через впрыскивающий элемент в цилиндр вводится отмеренное количество смазочного масла. Таким образом, в принципе, для приведения в действие дозирующих поршней используется некоторое количество взаимно независимых гидравлических цилиндров. В этом случае достигается более надежное решение, чем в ситуации, в которой для приведения в действие одного или более дозирующих поршней используется один гидравлический цилиндр/один гидравлический поршень.

Кроме того, также можно получить более дешевое техническое решение, так как смазочное устройство может быть выполнено более компактным, а количество следящих датчиков, осуществляющих текущий контроль, может быть сокращено. В целом, для определения перемещения распределительной пластины может использоваться один следящий датчик. Такое решение является преимущественным по сравнению с известными системами, в которых имелась необходимость в следящем датчике для определения смещения каждого гидравлического поршня/дозирующего поршня для контроля, вышел ли из строя один из впрыскивающих элементов.

Предлагаемая система может быть объединена с регулированием количества дозированного смазочного масла, поступающего к точкам смазки, и согласованием по времени, как это описано в вышеупомянутой датской заявке. Таким образом, преимущества данного изобретения объединены с преимуществами точного регулирования количества смазочного масла и согласования по времени выпуска порции смазочного масла, так как можно управлять комплектом клапанов в каждый момент согласования по времени/времени смазки и, соответственно, также обеспечивать подачу системного/гидравлического масла для выполнения хода дозирующего поршня в заданный момент времени. Таким образом, можно воздействовать давлением в системе на гидравлический поршень или одновременно на группу гидравлических поршней и прекращать это воздействие с помощью одного или нескольких комплектов клапанов, которые предпочтительно выполнены в виде электромагнитных клапанов.

В предлагаемом устройстве можно объединять группы гидравлических поршней, каждая из которых содержит минимум два гидравлических поршня. Таким образом, решение может быть получено при одной, двух или более группах гидравлических поршней. Данные группы гидравлических поршней предпочтительно выполнены взаимно независимыми, так что выход из строя одной группы не вызовет срыва в работе других групп. Обычно данные группы работают порознь, и в случае выхода из строя можно отсоединить вышедшую из строя группу и задействовать другую группу.

Особенность варианта выполнения предлагаемого смазочного устройства заключается в том, что распределительная пластина поддерживается тремя или более гидравлическими поршнями. Таким образом, в случае выхода из строя одного из гидравлических цилиндров не возникают нарушения в работе или перемещении распределительной пластины в направлении ее перемещения, которое предпочтительно выполняется в направлении, перпендикулярном гидравлическим цилиндрам. Гидравлические цилиндры обычно выполняют параллельно друг другу перпендикулярно плоской распределительной пластине.

Данная система может быть выполнена так, что при возникновении поломки одного из гидравлических цилиндров распределительная пластина может быть смещена поперек всей ее поверхности в направлении, параллельном перемещению гидравлических поршней. Такой результат, например, можно получить при расположении пластины в направляющих в направляющей полости, или как вариант данная пластина может быть выполнена с некоторой толщиной, так что она не сможет «опрокинуться» в данной полости или направляющей, в которой она расположена.

Особенность другого варианта выполнения предлагаемого смазочного устройства заключается в том, что дозирующие поршни расположены параллельно друг другу, а распределительная пластина смещается в направлении, перпендикулярном им. Так же как гидравлические поршни расположены параллельно друг другу, в предпочтительных вариантах выполнения дозирующие поршни также расположены параллельно с ориентацией их продольных осей перпендикулярно распределительной пластине, непосредственно продолжая ориентацию дозирующих поршней, и, следовательно, с перемещением, соответствующим перемещению гидравлических поршней.

Независимо от количества дозирующих и гидравлических поршней преимущество достигается в том, что они расположены в контакте с распределительной пластиной. Так как контакт создается, не будучи постоянным соединением, снижается необходимость в допусках, требуемых для согласованного расположения камер цилиндров, в которых расположены дозирующие поршни, и камер цилиндров, в которых расположены гидравлические поршни.

При меньших линейных допусках не будут создаваться разрывы или нежелательный износ из-за распределительной пластины, которая лежит по существу свободно между местами контакта с дозирующими и гидравлическими поршнями.

В соответствии с другим вариантом выполнения особенность предлагаемого смазочного устройства заключается в том, что оно содержит по меньшей мере один следящий датчик, который обеспечивает регистрацию перемещения распределительной пластины и/или выполненного дозирования порции цилиндрового смазочного масла.

При использовании только одного следящего датчика можно определять надлежащее количество смазочного масла. Данное определение может быть выполнено в компьютерной системе/электронном блоке управления, используемом для управления, текущего контроля и/или определения функций указанного устройства.

Следящий датчик может содержать средства текущего контроля, в основу которых положено измерение расхода, например, посредством использования ротора в потоке, или шара, который поднимается потоком, или средства текущего контроля на основе измерения перемещения дозирующего поршня. В основу текущего контроля также может быть положено сочетание этих измерений.

Как указано выше, в соответствии с данным изобретением предпочтительно обеспечить компьютерную систему. В соответствии с вариантом выполнения предлагаемого устройства эта компьютерная система может содержать периферийный компьютер для управления согласования по времени и регулировки хода для дозирующих элементов в соответствующем блоке цилиндров, и центральный компьютер, который предпочтительно содержит основной и дублирующий компьютеры, предназначенные для регулировки соответствующих рабочих данных, текущего контроля, регистрации информации и т.д.

Таким образом, периферийный компьютер используется для регулирования согласования по времени и установки длины хода дозирующих элементов в соответствующем блоке цилиндров. Контроль над установкой длины хода, соответственно, выполняется посредством управления через управляемый двигатель, который регулирует угловое положение вала эксцентрика, задавая, таким образом, желательное количество цилиндрового смазочного масла. Управление согласованием по времени выполняется с помощью клапанов, так как они могут быть открыты/закрыты, при этом обеспечивается подключение и отключение воздействия давления в системе на системное масло на гидравлических поршнях в любой момент времени смазки.

При таком решении предлагаемого устройства можно электронными устройствами регулировать ход поршня и согласование по времени и, соответственно, можно использовать произвольные длины хода/моменты времени. Возможность такой регулировки определяется тем, что в данном устройстве используется гидравлическое/системное масло, которое с помощью клапанов обеспечивает ход поршня в заданный момент времени, регулируемый электронными средствами. Таким образом, в этом устройстве путем управления электронными средствами можно получить в значительной степени непрерывную регулировку количества смазочного масла, подаваемого к каждому цилиндру за один ход нагнетания поршня.

Соответственно, можно иметь несколько комплектов клапанов (например, электромагнитных клапанов) для того, чтобы обеспечить собственное согласование по времени нескольких групп точек смазки во всех цилиндрах или только в некоторых цилиндрах. Показанные на прилагаемых чертежах варианты выполнения объясняют решение, при котором регулировка хода поршня может выполняться для всех цилиндров. Однако отметим, что в другом варианте выполнения возможна регулировка высоты задатчика для любой из упомянутых групп точек смазки. Такое решение можно получить, например, с использованием разделителя или пластинчатого устройства, которое с помощью конического винта может обеспечить смещение задатчика по высоте. Таким образом, во время цикла может быть выполнена циклическая блокировка группы точек смазки цилиндра и/или циклическая блокировка комплекта клапанов.

В другом варианте выполнения смазочное устройство может содержать множество нагнетающих элементов, каждый из которых имеет собственную регулировку хода поршня и управление от собственного электромагнитного клапана. При этом способе количество компонентов может быть сокращено, например здесь не требуется один накопитель на один нагнетательный элемент. В этом варианте выполнения может быть достаточно одного накопителя на смазочное устройство. Система труб также упрощается, так как требуется меньшее количество труб между меньшим количеством компонентов.

Предлагаемое смазочное устройство может применяться для обычной смазки с использованием обратного клапана и накопителя у точки впрыска и, например, для SIP-смазки (по принципу впрыска с завихрением). Преимущество данного изобретения и возможности экономии в равной степени являются привлекательными независимо от принципа смазки.

В соответствии с данным изобретением можно выполнить только один следящий датчик, предназначенный для определения перемещения распределительной пластины. Подобный датчик в принципе может быть расположен по центру относительно распределительной пластины.

Как вариант, по поверхности распределительной пластины могут быть распределены несколько датчиков для обеспечения планомерного линейного перемещения.

При использовании нескольких датчиков, распределенных по поверхности распределительной пластины, одновременно можно определять, происходит ли точное линейное перемещение всей распределительной пластины или наклонена ли распределительная пластина во время данного перемещения, что может произойти в случае выхода из строя по меньшей мере одного гидравлического поршня. Другими словами, при использовании нескольких датчиков можно определять то, что может быть использовано для установления факта возможного функционального сбоя по меньшей мере в одном гидравлическом поршне.

Обычно на один цилиндр приходится одно смазочное устройство. Однако можно разделить смазочное устройство на секции, так что появляется возможность установки нескольких комплектов электромагнитных клапанов и, таким образом, обеспечивается возможность использования различных сроков приведения в действие. Такое решение дает возможность одному смазочному устройству обеспечивать подачу масла к нескольким цилиндрам.

Для регулировки длины хода поршня можно использовать различные системы. Так, может использоваться вышеупомянутая регулировка длины хода с помощью задатчика, который содержит вал эксцентрика, при этом ход поршня может быть отрегулирован одновременно для всех дозирующих элементов в блоке цилиндров. Помимо этого, можно повторно задать данную длину хода, а также обеспечить возможность выполнения указанной регулировки высоты задатчика.

Как правило, гидравлическое смазочное устройство имеет до 12 точек смазки, которые могут быть разделены на группы, например по две или три точки, при этом возможный вышедший из строя блок может быть легко заменен. В принципе все точки смазки могут быть собраны в одной секции. Возможны также смазочные устройства с количеством точек смазки, превышающим 12. В этих случаях предпочтительно устанавливать больше накопителей или возможно более крупные накопители для смазочного масла.

Для того чтобы периферийные компьютеры могли контролировать работу смазочного устройства, можно выполнять контрольную проверку надлежащего «прекращения работы» отдельного смазочного устройства и контрольную проверку наличия достаточного количества смазочного масла.

В соответствии с предпочтительным вариантом выполнения определение перемещения распределительной пластины выполняется с помощью датчика, выдающего сигнал в случае выполнения распределительной пластиной хода, предпочтительно посредством определения, когда указанная пластина расположена в верхнем положении. Соответственно, при необходимости, также можно установить датчик у каждой точки смазки.

Кроме того, одновременно на самом смазочном устройстве можно установить сигнализатор уровня, который может быть установлен или прямо на данном устройстве, или на питающем его резервуаре.

В качестве альтернативы для описанного текущего контроля потока можно использовать известный принцип текущего контроля потока в механических смазочных устройствах. Посредством индукционного датчика выявляется расположение стального шара - когда поток отсутствует, данный шар падает вниз, приводя в действие сигнализатор.

В соответствии с другим вариантом выполнения особенность предлагаемого смазочного устройства заключается в том, что все гидравлические цилиндры присоединены к одному и тому же центральному насосу для подачи гидравлического масла. Такое решение обеспечивает особенно простую и дешевую систему.

Этот вариант выполнения также содержит системы, в которых используется/используется совместно существующая гидравлическая система (общая направляющая). Как вариант, можно объединить раздельную подачу масла, или гидравлический насос, с уже имеющимся насосом, так что каждый из них будет управлять собственной группой гидравлических поршней.

Как вариант, также можно использовать несколько независимых насосов для подачи гидравлического масла, каждый из которых снабжает группы гидравлических поршней. Таким способом можно обеспечить более надежную работу/перемещение распределительной пластины. Так, например, можно применить подобный принцип для работы с множеством электромагнитных клапанов. Если один из электромагнитных клапанов получает повреждение, то это не сказывается на работе, так как один или более других электромагнитных клапанов могут его замещать. Особенность смазочного устройства в другом варианте выполнения заключается в том, что гидравлические цилиндры разбиты на группы, соединенные с каждым собственным отдельным насосом для подачи гидравлического масла.

Даже в случае, когда электромагнитный клапан залипает в открытом положении, можно выполнить переключение так, что смазочное устройство сможет работать с другим электромагнитным клапаном/группой, между тем как переключающий клапан обеспечит сброс давления в первом электромагнитном клапане.

И то, и другое решение может использоваться для систем с собственной гидравлической станцией, как вариант, могут использоваться уже имеющиеся источники гидравлической энергии. Последний случай может повлечь за собой выполнение работы при разном рабочем давлении, а это потребует выполнения диаметров гидравлических поршней такими, чтобы дозирующие поршни воспринимали то же самое воздействие силы.

Также возможно решение, в котором отдельно стоящая гидравлическая станция объединена с имеющимся источником давления, если каждый источник давления приводит в действие собственную группу гидравлических поршней.

В соответствии с еще одним вариантом выполнения особенность предлагаемого смазочного устройства заключается в том, что оно содержит блок регулировки с задатчиком, который посредством установочного штифта/винта находится во взаимодействии с распределительной пластиной и, соответственно, с дозирующими поршнями для регулировки объема впрыскиваемого цилиндрового смазочного масла при каждом такте смазки, и регулируемый привод/двигатель, находящийся во взаимодействии с задатчиком для установки последнего в определенное положение.

Как вариант, можно выполнять регулировку хода поршня посредством задатчика. Такую регулировку можно выполнить посредством компоновки с двигателем, который через соединительный элемент, например червячный привод, регулирует ход поршня, изменяя положение установочного штифта/винта. В этом варианте выполнения можно регулировать ход поршня изменением положения установочного винта.

Длину хода можно регулировать одновременно для всех точек смазки, однако имеется возможность раздельной регулировки для отдельных точек смазки. Общая регулировка хода выполняется электронными средствами, управляемыми периферийным компьютером, который в соединении с одним или более двигателями управляет ими, например двигателями постоянного тока, которые поворачивают вал эксцентрика и, соответственно, изменяют длину нагнетательного хода поршней.

Недостатком этого решения является отсутствие прямо пропорциональной зависимости между угловым перемещением и длиной хода поршня, однако если вместо этого выбрать линейное перемещение зубчатой рейки, то обеспечивается прямо пропорциональная зависимость. В качестве альтернативы этим двум вариантам выполнения предлагается возможность регулировки хода поршня посредством шпинделя, приводимого в действие двигателем постоянного тока.

Кроме того, особенность предлагаемого смазочного устройства заключается в том, что задатчик содержит вал эксцентрика, взаимодействующий с установочным штифтом, который расположен с возможностью скольжения в полости между валом эксцентрика и распределительной пластиной смазочного устройства. При наличии перемещаемого установочного штифта можно изменять положение останова распределительной пластины.

Данное смазочное устройство выполнено с гидравлическим поршнем, диаметр которого соответствует диаметру гидравлической камеры, и со скользящим штоком, имеющим меньший диаметр и находящимся в контакте с задатчиком. Такая конструкция позволяет обеспечить другое давление в системе сравнительно простым способом, поскольку для этого требуется только изменить диаметр скользящего штока в гидравлической камере.

В данное устройство обычно подается цилиндровое смазочное масло одного типа, однако, в принципе, подача маслом может быть выполнена так, что можно выполнить переключение от одного к большему количеству типов цилиндрового смазочного масла или вручную, или автоматически. Этот способ можно применить как к подсоединенному устройству, так и для группы точек смазки. В действительности, переключение можно выполнить вручную с помощью вентиля или автоматически посредством электромагнитного клапана с электроуправлением, управление которым, кроме того, может выполняться с помощью компьютерной системы/электронного блока управления.

Управление предлагаемым смазочным устройством выполняет центральный компьютер компьютерной системы. В соответствии с частным вариантом выполнения центральный компьютер содержит два ПК (персональных компьютера) - основной и дублирующий. Помимо этого, выполнен локальный блок управления, связанный с одним или двумя смазочными устройствами и управляющий ими. Локальный блок управления регулирует ход поршня и согласование по времени с соответствующим смазочным устройством или устройствами.

Управление выполняется настолько гибко, что могут быть применены все существующие рабочие режимы:

регулировка в зависимости от числа оборотов в минуту, т.е. неконтролируемая регулировка;

регулировка в зависимости от эффективной мощности, т.е. регулировка количества смазочного масла в зависимости от нагрузки;

регулировка в зависимости от среднего эффективного давления, т.е. регулировка смазочного масла в зависимости от давления в цилиндре; или

регулировка в зависимости от изменения нагрузки, т.е. выполнение дополнительной смазки в связи с изменением нагрузки.

Помимо этого можно обеспечить гибкую систему управления, обеспечивающую возможность использования в большой степени алгоритмов регулирования, заданных пользователем, включая

разновидности стандартных рабочих режимов,

возможность использования алгоритмов регулирования, которые полностью или частично построены на определенных клиентом входных данных, например различные входные данные, полученные на основе показаний датчика (содержание железа, давление в цилиндре, температура в цилиндре и т.д.), причем входные данные могут быть применены ко всему двигателю или к отдельному цилиндру,

возможность использования совмещенных режимов, при этом пользователь сам определяет и характеризует выраженное в процентах уменьшение и/или увеличение.

В соответствии с частным вариантом выполнения особенность предлагаемого способа заключается в том, что управление с помощью компьютера выполняется посредством локального управления с возможностью локального сбора данных в отдельном цилиндре или вблизи него и посредством центрального управления с возможностью регулирования подаваемых объемов смазочного масла, соответствующих прогнозируемым/ планируемым объемам.

Периферийные компьютеры/элементы управления выполняют локальное управление, при этом пользователь дополнительно имеет возможность выполнять локальный сбор данных в отдельном цилиндре или вблизи него и использовать эти оперативные входные данные для регулировки объемов подачи и возможного согласования по времени. Например, можно установить датчики температур в цилиндре и расходомеры на линии подачи топлива для отдельных цилиндров, а затем в зависимости от их показаний определять способ регулирования согласования по времени и объемов с помощью локального управления периферийным компьютером.

Дополнительно к этому, периферийный компьютер может использоваться для сбора локальной информации об условиях работы отдельных цилиндров, например можно установить расходомеры и/или датчики температур в отдельных смазочных устройствах, и посредством сети передавать эту информацию об условиях работы к основному элементу управления центрального компьютера. При этом способе достигается возможность, например, проверки, соответствуют ли подаваемые объемы смазочного масла прогнозируемым/планируемым объемам.

В соответствии с другим вариантом выполнения особенность предлагаемого смазочного устройства заключается в том, что оно состоит из частей, например из групп по 2-4 блока, причем каждая группа содержит распределительную пластину и может быть заменена отдельно, и в том, что установлено несколько комплектов клапанов, посредством которых можно обеспечить разные сроки приведения в действие каждого блока.

Как упомянуто выше, выполнение смазочного устройства состоящим из частей обладает преимуществами, так как при этом можно задавать различные сроки приведения в действие в каждом из блоков, образованных при такой конструкции смазочного устройства.

В соответствии с еще одним вариантом выполнения особенность предлагаемого смазочного устройства заключается в том, что гидравлические поршни разделены на группы, каждая из которых выполнена с возможностью перемещения распределительной пластины для приведения в действие дозирующих поршней и имеет свой отдельный ход с обеспечением достижения отдельной количественной регулировки смазочного масла в зависимости от задействованной группы гидравлических поршней.

В результате такого решения каждая группа гидравлических поршней может работать с собственных ходом, так что, когда задействована первая группа поршней, выполняется ход первой длины, а когда задействована вторая группа, выполняется ход второй длины. Соответственно, регулирование объема смазочного масла может обеспечиваться посредством создания алгоритма. Данный алгоритм может быть адаптирован так, что при комбинированном использовании ходов двух или более длин достигается практически непрерывная количественная регулировка в пределах диапазона ходов поршней.

Таким образом, в основу этого принципа положен факт использования двух или более типов гидравлических поршней, причем первая группа гидравлических поршней может проходить вверх через распределительную пластину с предотвращением тем самым прохождения распределительной пластины в крайнее положение. Когда задействована вторая группа поршней, распределительная пластина может перемещаться к крайнему положению и стопориться основным блоком.

Отметим, что в каждой группе гидравлических поршней может быть два или более поршня, при этом гарантируется выполнение перемещения распределительной пластины даже в случае выхода из строя одного поршня в группе.

В соответствии с другим вариантом выполнения особенность предлагаемого способа заключается в том, что в случае повреждения одного клапана обеспечивается переключение между клапанами. Эти переключения могут быть переключением между двумя (или более) группами гидравлических поршней или переключениями, возможными благодаря наличию нескольких комплектов клапанов, которые дублируют друг друга и управляют одной и той же группой.

В качестве части локального управления предусмотрена возможность дублирования клапанов для регулирования согласования по времени, которая может быть использована, например, так, что смазочное устройство не «прекращает работу» в результате повреждения клапана, а выполняется переключение на другой клапан. Состояние последней ошибки можно, например, характеризовать положением, при котором ни один из поршней смазочного устройства не «прекращает работу», несмотря на все еще продолжающуюся работу двигателя.

При таком принципе можно использовать, например, одновременно два комплекта электромагнитных клапанов. Для этого требуется, чтобы каждый электромагнитный клапан приводил в действие группу гидравлических цилиндров независимо от других гидравлических цилиндров. Тогда в ситуации, при которой электромагнитный клапан залипает или возникает неисправность, работа данного устройства будет продолжаться без изменения. Одновременно имеется возможность перекрытия одного подводящего трубопровода для замены поврежденного электромагнитного клапана во время работы смазочного устройства.

Таким образом, повреждение одного клапана не нарушит общую работу данного устройства, при этом может быть выполнена плановая замена клапанов при нахождении данного устройства в действии.

Как вариант, возможно использование многоходового клапана для управления группой гидравлических поршней. В подобном случае может быть достаточно одного блока клапанов на группу гидравлических поршней вместо двух рассмотренных в упомянутом выше варианте выполнения, в котором использованы два комплекта электромагнитных клапанов.

Периферийный компьютер может быть выполнен в локальном блоке управления, в котором может быть предусмотрена локальная работа, так что можно выполнить переключение с «Автоматизированной работы» на «Работу вручную». При «Работе вручную» данная система может работать либо с согласованием по времени, либо без согласования по времени, при этом длина хода может быть либо увеличена, либо уменьшена непосредственно в блоке управления. В этом способе всегда предусматривается дополнительный уровень резервирования.

Смазочная система может содержать несколько смазочных устройств, по одному на цилиндр, управление каждым из которых выполняется отдельным локальным блоком управления. Данная система может содержать два отдельных комплекта датчиков, установленных на маховике, которые обеспечивают синхронизацию системы. Кроме того, для данной системы необходимо обеспечение передачи сигнала, пропорционального нагрузке на двигатель. Сигнал может быть передан либо датчиком/чувствительным элементом, либо поступить непосредственно от устройства сопряжения с двигателем.

Смазочные устройства могут приводиться в действие гидравлическим способом с помощью резервного насосного блока. Центральный компьютер требуется только для регистрации данных и центрального управления работой. Все локальные элементы имеют объединенные панели управления и работают независимо, а резервная сеть используется только для несущественных эксплуатационных данных и регистрации данных. Аварийные сигналы могут поступать непосредственно от каждого элемента.

Как вариант, следящий датчик содержит индукционный датчик, предназначенный в смазочном устройстве для определения перемещения распределительной пластины.

Как вариант, предложенный способ включает управление, текущий контроль и/или определение функций данного способа с использованием компьютера.

Краткое описание чертежей

Далее приведено более подробное объяснение данного изобретения со ссылкой на сопроводительные чертежи, на которых:

фиг.1 показывает схематический общий вид системы со смазочными устройствами в соответствии с данным изобретением;

фиг.2 показывает схематическое изображение первого варианта выполнения с удлиненной распределительной пластиной;

фиг.3 показывает схематическое изображение второго варианта выполнения с круглой распределительной пластиной;

фиг.4 показывает разрез одного варианта выполнения смазочного устройства в соответствии с данным изобретением;

фиг.5 иллюстрирует разрез смазочного устройства, показанного под прямым углом к разрезу, показанному на фиг.4;

фиг.6 иллюстрирует вид сверху смазочного устройства, показанного на фиг.4 и 5;

фиг.7 иллюстрирует вид сверху основного блока, показанного на фиг.4;

фиг.8 иллюстрирует разрез основного блока, показанного на фиг.7, взятый по стрелкам VII-VII;

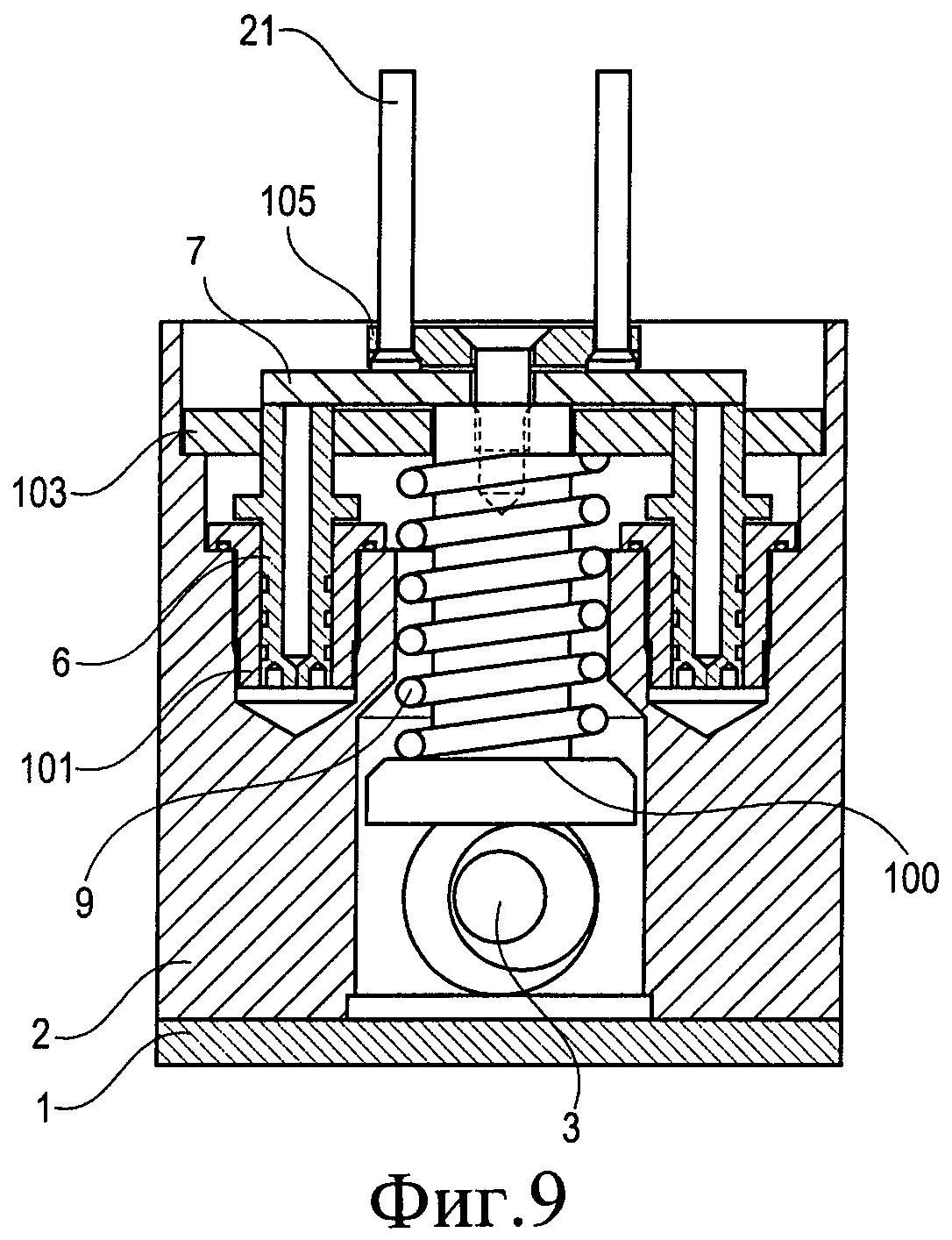

фиг.9 показывает другой вариант выполнения основного блока с общим остановом хода, а также с ограничением хода;

фиг.10 изображает распределительную пластину, показанную на фиг.4;

фиг.11 показывает схематическое изображение, соответствующее схематическому изображению общего вида предлагаемой системы, показанной на фиг.1;

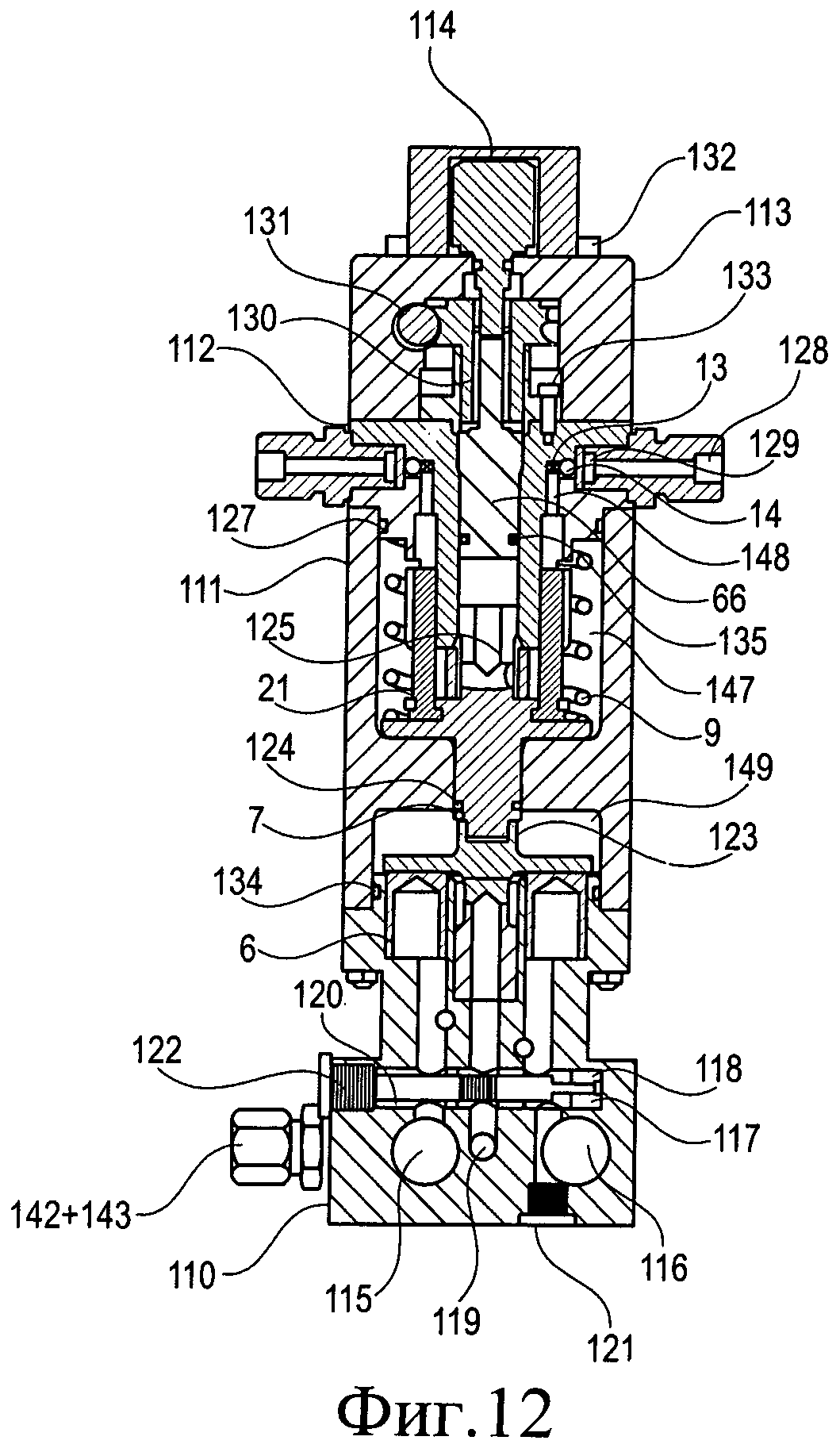

фиг.12 показывает разрез другого варианта выполнения смазочного устройства в соответствии с данным изобретением;

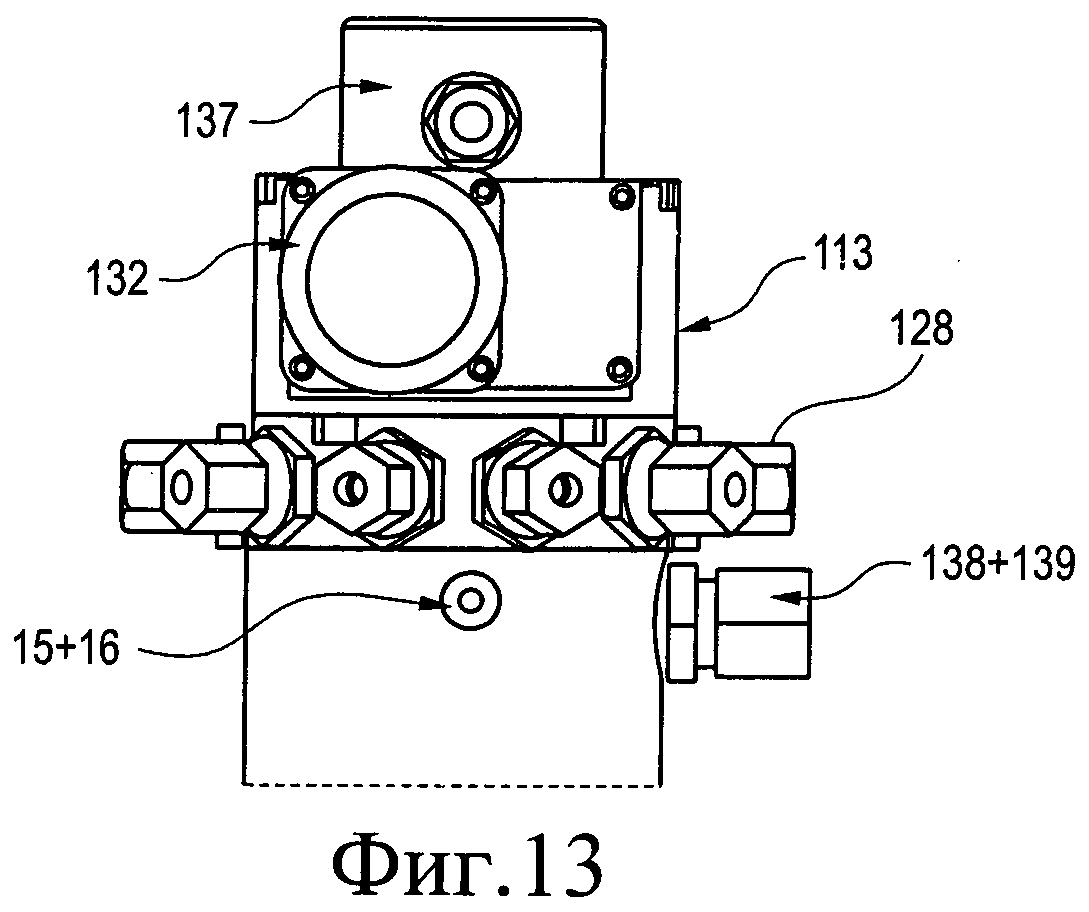

фиг.13 показывает часть смазочного устройства, показанного на фиг.12;

фиг.14 показывает разрез для иллюстрации датчика, используемого в смазочном устройстве, показанном на фиг.12;

фиг.15 показывает разрез для иллюстрации переключающего клапана, используемого в смазочном устройстве, показанном на фиг.12;

фиг.16 показывает разрез, соответствующий фиг.15, но при нахождении переключающего клапана в другом положении; и

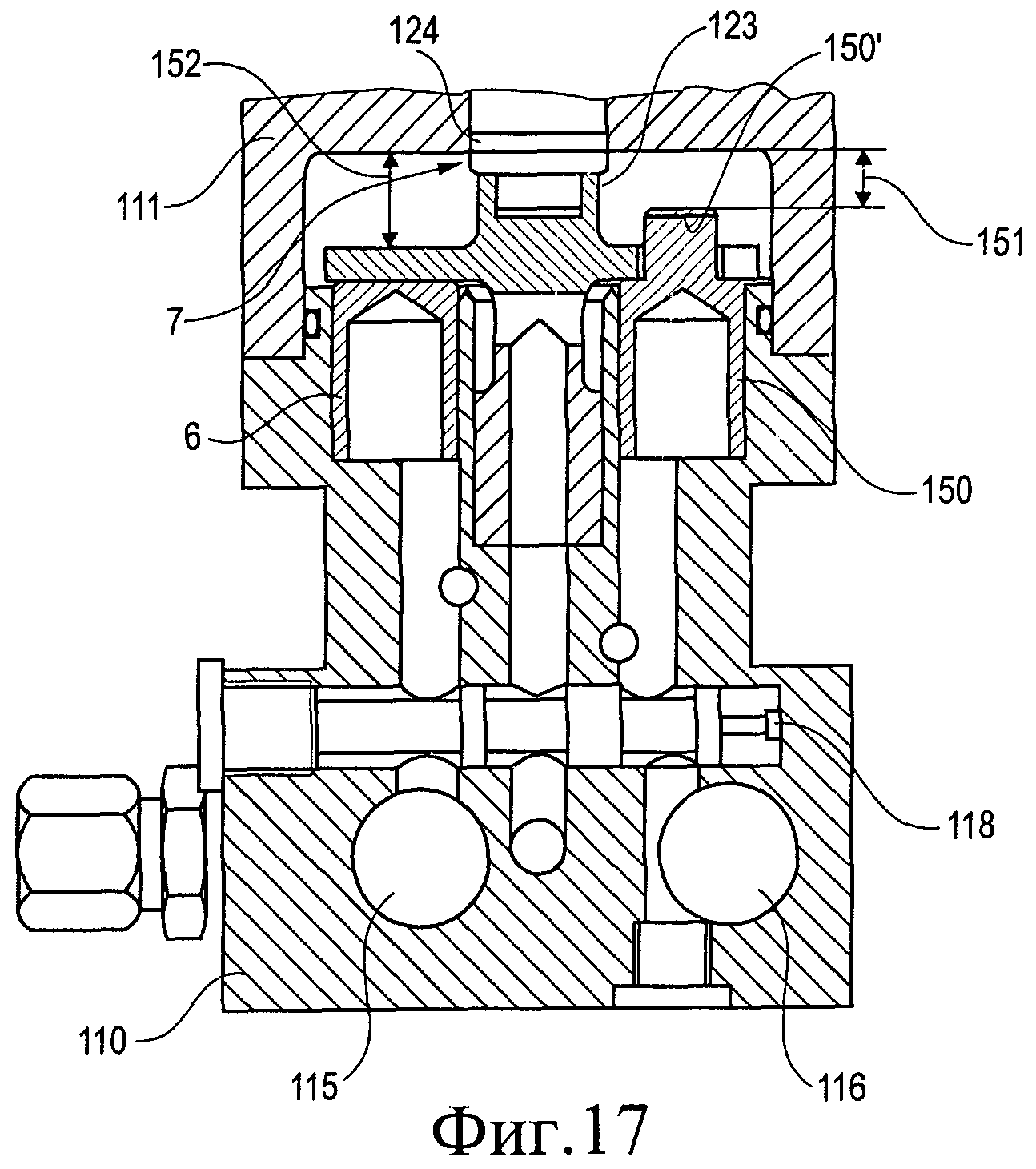

фиг.17 показывает частичный разрез другого варианта выполнения с другой количественной регулировкой объема цилиндрового смазочного масла с помощью различных групп гидравлических цилиндров.

Подробное описание изобретения

Фиг.1 схематически показывает четыре цилиндра 250, на каждом из которых расположены по восемь впрыскивающих элементов 251. Смазочные устройства 252 соединены с центральным компьютером 253 посредством локальных блоков 254 управления, каждый из которых обычно предназначен для одного смазочного устройства 252. Центральный компьютер 253 соединен параллельно с дополнительным блоком 255 управления, который является резервным средством для центрального компьютера. Кроме того, имеются контрольный блок 256, осуществляющий текущий контроль насоса (может быть гидравлический насос или гидравлическая станция), контрольный блок 257, осуществляющий текущий контроль нагрузки, и контрольный блок 258, осуществляющий текущий контроль положения коленчатого вала.

В верхней части фиг.1 показана гидравлическая станция 259, содержащая двигатель 260, приводящий в действие насос 261 в резервуаре 262 для рабочего масла. Гидравлическая станция 259 дополнительно содержит охладитель 263 и фильтр 264. Масло системы подается насосом через подводящий трубопровод 265 на данное смазочное устройство с помощью клапана 220. Гидравлическая станция дополнительно соединена с обратным трубопроводом 266, который также соединен с данным смазочным устройством посредством клапана.

Смазочное масло подается к смазочному устройству 252 через трубопровод 267 от питающего масляного резервуара (не показан), а затем переносится от данного смазочного устройства через трубопровод 110 к впрыскивающим элементам 251.

Фиг.2 показывает смазочное устройство, называемое «Линейный лубрикатор с независимыми поршнями», содержащее удлиненную распределительную пластину.

При использовании данного смазочного устройства в вертикально расположенном корпусе перемещение по вертикали прямоугольной поверхности происходит посредством взаимно независимых гидравлических поршней.

Номер 6 позиции показывает гидравлические поршни, которые соединены в группы из двух или более гидравлических поршней, при этом различные группы поршней не зависят друг от друга.

Номер 7 позиции показывает распределительную пластину, которая с одной стороны продвигается гидравлическими поршнями 6 и которая воздействует на дозирующие поршни 21 другой стороной. Путем блокирования дозирующих или гидравлических поршней пластина 7 может опрокидываться, но можно выполнить эту пластину так, что опрокидывание не будет создавать проблему. Как вариант, может потребоваться регулирование пластины 7 или непосредственно, или опосредованно.

Номер 81 позиции показывает обратный клапан, который может быть добавлен в тех случаях, когда на стороне, обратной нагнетанию/стороны резервуара, используется только электромагнитный клапан 83. Обычно на выходе требуется 2×2 комплекта электромагнитных клапанов, при этом регулирование каждой группы гидравлических клапанов обеспечивается электромагнитным клапаном 84 на стороне нагнетания и электромагнитным клапаном 83 на стороне, обратной нагнетанию.

Номера 82 и 88 позиции показывают вентили, обеспечивающие возможность замены электромагнитного клапана во время работы.

Номер 83 позиции показывает электромагнитный клапан на стороне, обратной нагнетанию/стороне резервуара.

Номера 84-86 позиции показывают электромагнитные клапаны, каждый из которых управляет группой гидравлических поршней 6.

Фиг.3 показывает второй вариант выполнения смазочного устройства, называемого «Линейный лубрикатор с независимыми поршнями», содержащего круглую распределительную пластину.

При использовании этого смазочного устройства в вертикально расположенном корпусе смещение по вертикали круглой поверхности происходит посредством взаимно независимых гидравлических поршней.

Номер 6 позиции показывает гидравлические поршни, которые соединены в группы из двух или более гидравлических поршней, при этом различные группы гидравлических поршней не зависят друг от друга.

Номер 83 позиции показывает электромагнитный клапан на стороне, обратной нагнетанию/стороны резервуара.

Номера 84-85 позиции показывают электромагнитные клапаны, каждый из которых управляет группой поршней 6. На стороне нагнетания электромагнитный клапан присоединен к гидравлической системе, причем можно использовать одну гидравлическую систему или две независимые гидравлические системы.

Номер 7 позиции показывает распределительную пластину, которая с одной стороны продвигается гидравлическими поршнями 6 и которая воздействует на дозирующие поршни 21 другой стороной. Путем блокирования дозирующих или гидравлических поршней пластина 7 может опрокидываться, но можно выполнить эту пластину так, что опрокидывание не будет создавать проблему. Как вариант, может потребоваться регулирование пластины 7 или непосредственно, или опосредованно.

Номер 91 позиции показывает обратные клапаны, которые могут быть добавлены в тех случаях, когда на стороне, обратной нагнетанию/стороне резервуара, используется только один электромагнитный клапан 83. Обычно вариант выполнения требует 2×2 комплекта электромагнитных клапанов, при этом регулирование каждой группы гидравлических клапанов выполняется электромагнитным клапаном 84 на стороне нагнетания и электромагнитным клапаном 83 на стороне, обратной нагнетанию.

Номера 92 и 93 позиции показывают соединительный канал между двумя гидравлическими поршнями, который тем самым задействует группу гидравлических поршней.

Фиг.4 показывает разрез предложенного смазочного устройства.

Номер 1 позиции показывает нижнюю плиту с уплотнением, которая обеспечивает возможность монтажа установочного штифта 4, прикрепляемого снизу винтом.

Номер 2 позиции показывает основной блок с рядом гидравлических поршней 6.

Номер 3 позиции показывает вал эксцентрика, с помощью которого возможно регулирование хода поршня посредством приведения в действие двигателя 27 постоянного тока. Как вариант, длина хода также может регулироваться шпинделем, см. фиг.8.

Номер 4 позиции показывает установочный штифт, используемый в качестве регулируемого стопора, с помощью которого можно регулировать величину хода, так как смещение установочного штифта 4 может изменять точку, у которой стопорится распределительная пластина 7.

Номер 5 позиции показывает уплотнение вокруг штифта 4, которое предотвращает прохождение возможного просачивающегося масла вниз в корпус эксцентрика. В показанной конструкции кольцевое уплотнение 5 может отсутствовать, при этом вместо него обеспечивается отвод возможного просачивающегося масла из полости вокруг вала 3 эксцентрика.

Номер 6 позиции показывает гидравлический поршень, который с одной стороны «толкает» распределительную пластину 7, а на другую его сторону воздействует давление масла гидравлической системы, поступающее соответственно из напорных питающих трубопроводов 61 и 62. Отметим, что указанные трубопроводы не зависят друг от друга. Показанная конструкция содержит две группы гидравлических поршней, причем каждая из этих групп содержит два гидравлических поршня, однако также возможно наличие более двух гидравлических поршней в одной группе.

Номер 7 позиции показывает распределительную пластину, которая с одной стороны толкается поршнями 6 и которая воздействует на дозирующие поршни 21 другой стороной. Путем блокирования дозирующих или гидравлических поршней пластина 7 может опрокидываться, но можно выполнить распределительную пластину так, что опрокидывание не будет создавать проблему - как вариант, может появиться необходимость в регулировании пластины 7 или непосредственно, или опосредованно.

Номер 8 позиции показывает промежуточную пластину, которая в основном используется для проведения смазочного масла к нагнетательному блоку 17 и позволяет выполнить более упругое прикрепление нагнетательного блока. Наконец, промежуточная пластина, при необходимости, также обеспечивает возможность разделения нагнетательного блока на секции без возникновения утечки.

Номер 9 позиции показывает пружину, которая в показанной конструкции является возвратной пружиной. В данной конструкции имеется только одна общая возвратная пружина, но в принципе можно также предусмотреть решение, в котором каждый дозирующий поршень содержит собственную возвратную пружину.

Номера 10-13 позиции показывают сдвоенные клапаны всасывания и давления, при этом смазочное масло подается к нагнетательной камере перед дозирующим поршнем 21. Когда отдельная точка смазки переходит от хода всасывания к ходу нагнетания, то клапаны 10 и 11 всасывания и клапаны 11 и 12 давления открываются, если давление в нагнетательной камере перед поршнями 21 становится достаточно высоким, чтобы преодолеть противодействие пружины 14 сжатия.

Номер 14 позиции показывает пружину сжатия, предотвращающую возможность проникновения/прохождения подаваемого под давлением смазочного масла непосредственно через данное устройство без контроля точного объема. В некоторых случаях преимущественным может быть использование более мощной пружины сжатия, так как при этом может быть относительно сильно снижено время подачи смазочного масла. Обычно пружину сжатия выполняют в соответствии с уровнем давления в подводящем смазочное масло трубопроводе 267, но в случае, в котором желательно иметь более быстрое выполнение хода смазывания, обратный клапан 13 может быть преимущественно выполнен так, чтобы для его открытия было создано более высокое давление с выполнением, соответственно, более быстрой подачи смазочного масла.

Номера 15-16 позиции показывают стравливающие винты с уплотнением.

Номер 17 позиции показывает нагнетательный блок, который может содержать одну или более точек смазывания. Обычно данное устройство выполняется с шестью или более точками смазывания. Возможно, что разделение на секции нагнетательного блока 17 может быть необходимым, так как это упростит замену возможных вышедших из строя компонентов.

Номер 18 позиции показывает корпус для клапанов 12 и 13 давления и пружины 14, а также возможность подсоединения к подводящим трубам.

Номер 19 позиции показывает заглушку, закрывающую рабочий канал между нагнетательной камерой и клапанами всасывания и давления.

Номер 20 позиции показывает нагнетательный цилиндр с установленным в нем поршнем 21.

Номер 21 позиции показывает нагнетательный поршень для дозирующего поршня.

Номер 22 позиции показывает уплотнение между нагнетательным блоком 17 и промежуточной пластиной 8.

Номер 23 позиции показывает уплотнение между промежуточной пластиной 8 и основным блоком 2.

Фиг.5 иллюстрирует разрез предлагаемого смазочного устройства, показанного на фиг.4, и регулировку хода поршня посредством шпинделя и двигателя постоянного тока.

Номер 3 позиции показывает вал эксцентрика, который обеспечивает регулировку хода. Кроме того, относительно легко установить шкалу считывания хода путем установки шкалы на стороне основного блока 2 с использованием тем самым положения вала эксцентрика для непосредственного считывания длины хода.

Номер 25 позиции показывает кольцевое уплотнение, обеспечивающее предотвращение выхода наружу возможного просачивающегося масла и одновременно попадания грязи внутрь.

Номер 26 позиции показывает подшипник, который управляет валом 24 эксцентрика.

Номер 27 позиции показывает двигатель постоянного тока, возможно с червячным приводом, который в зависимости от сигналов управления изменяет положение вала 24 эксцентрика. На валу установлен датчик положения вала или другая система, предназначенная для регулирования хода, которая на данном чертеже не показана.

Фиг.6 показывает вид сверху предлагаемого смазочного устройства вместе с блоком подачи и двигателем постоянного тока. На данном чертеже показан вариант выполнения, в котором имеется четыре гидравлических поршня, разбитых на две группы.

Номер 40 позиции показывает установочный винт для крепления блока 17 к промежуточной пластине 8.

Номер 41 позиции показывает датчик, который выявляет, когда распределительная пластина 7 находится в верхнем положении, и который установлен на крепежном элементе 43 так, что он может быть быстро снят, если необходимо заменить блок 17.

Номер 42 позиции показывает винт для прикрепления датчика 41/элемента 43.

Номер 43 позиции показывает крепежный элемент для монтажа датчика 41.

Номера 44 и 45 позиции показывают накопители соответственно на стороне нагнетания и на стороне, обратной нагнетанию, которые соединены с электромагнитными клапанами 47-50.

Номер 46 позиции показывает блок подачи, через который гидравлическое масло подается/удаляется и через который смазочное масло проводится на основной блок 2.

Номер 47 позиции показывает электромагнитный клапан для стороны, обратной нагнетанию гидравлического масла, в группе с электромагнитным клапаном 48.

Номер 48 позиции показывает электромагнитный клапан для стороны нагнетания гидравлического масла в группе с электромагнитным клапаном 47. Клапаны 47 и 48 управляют одной группой гидравлических поршней.

Номер 49 позиции показывает электромагнитный клапан для стороны, обратной нагнетанию гидравлического масла, в группе с электромагнитным клапаном 50.

Номер 50 позиции показывает электромагнитный клапан для стороны нагнетания гидравлического масла в группе с электромагнитным клапаном 49. Клапаны 49 и 50 управляют другой группой гидравлических поршней.

Номер 51 позиции показывает резьбовое соединение для подачи смазочного масла, проводимого через основной блок 2 и через промежуточную пластину 8 к блоку 17.

Фиг.7 показывает вид сверху основного блока, показанного на фиг.6. На этом чертеже показан вариант выполнения, в котором имеются четыре гидравлических поршня, разбитых на две группы.

Номер 60 позиции показывает винт, прикрепляющий верхнюю часть 64 гидравлического поршня 6 к собственно поршню 6.

Номер 61 позиции показывает соединительный канал между двумя гидравлическими поршнями, которые находятся в одной группе.

Номер 62 позиции показывает соединительный канал между двумя гидравлическими поршнями, которые находятся в другой группе.

Фиг.8 показывает разрез основного блока, показанного на фиг.7, иллюстрируя настройку гидравлического поршня и переменное регулирование установочных параметров хода.

Номер 64 позиции показывает верхнюю часть гидравлического поршня 6 с его уплотнениями.

Номер 65 позиции показывает гидравлический цилиндр, в котором расположен гидравлический поршень 6.

Номер 66 позиции показывает установочный штифт/шпиндель, который образует другой вариант выполнения регулировки хода. Решаемые функции заключаются в том, что двигатель 68 постоянного тока вращает вал, который посредством резьбы в основном блоке перемещает верхнюю часть штифта 66 вверх и вниз, в зависимости от направления вращения.

Подобно другому способу регулировки хода данное решение также обладает преимуществом, которое заключается в том, что давление гидравлической системы не воздействует на регулируемый остановочный/ установочный штифт 66, и тем самым оно может быть выполнено с размерами, отличающимися от вышеупомянутой ранее датской заявки на патент.

Номер 67 позиции показывает соединительную часть, соединяющую установочный штифт 66 и двигатель 68 постоянного тока.

Фиг.9 показывает другой вариант выполнения основного блока 2 с общим остановом хода, а также с ограничением хода.

Гидравлические поршни 6 ограничены у другого конца, соответственно, распределительной пластиной 7 и общим упором 103 для всех гидравлических поршней. Регулирование хода поршня выполняется с помощью вала 3 эксцентрика, который закреплен на распределительной пластине 7 так, что возвратная пружина 100 возвращает гидравлические поршни 6 и дозирующие поршни 21 после выполнения хода смазки.

Фиксирующая крышка 105 обеспечивает «следование вниз» дозирующих поршней после завершения хода смазки. Данная крышка выполнена так, что дозирующие поршни 21 могут слегка перемещаться.

Фиг.10 иллюстрирует подробный вид распределительной пластины 7.

Номер 7 позиции показывает распределительную пластину с канавками, в которые перемещаются отдельные дозирующие поршни 21.

Номер 9 позиции показывает возвратную пружину между пластиной 7 и блоком 17.

Номер 21 позиции показывает дозирующие поршни.

Фиг.11 показывает общий вид, фактически соответствующий системе, показанной на фиг.1. Дополнительно показан номер 268 позиции, который обозначает средство, которое связывает управление судовым двигателем и, соответственно, центральный интерфейс 269 пользователя, и локальный интерфейс 270 пользователя.

Фиг.12 показывает другой вариант выполнения смазочного устройства в соответствии с данным изобретением.

Смазочное устройство содержит нижнюю часть 110, на которой установлены электромагнитные клапаны 115 и 116, обеспечивающие приведение данного устройства в действие. У боковой стороны нижней части 110 выполнены резьбовые соединения 142 и 143 для нагнетания масла системы и обратного нагнетания масла системы к резервуару.

Приводящее в действие масло может подаваться через два электромагнитных клапана, один из которых является первичным клапаном 116, а другой является вторичным клапаном 115.

В исходном положении действующим является первичный электромагнитный клапан 116. Соответственно, приводящее в действие масло проводится от соответствующего резьбового соединения 142 к первичному клапану 116 и через переключающий клапан 117 в данное устройство через распределительный канал 145 к группе связанных гидравлических поршней. Это состояние проиллюстрировано на фиг.15.

В случае, когда первичный клапан 116 выходит из строя, имеется возможность автоматического подсоединения вторичного клапана 115, который подключается посредством приведения его в действие. Это состояние проиллюстрировано на фиг.16.

Соответствующий распределительный канал 146, таким образом, находится под давлением, которое вызывает смещение клапана 117 вправо, при этом соединение между первичным клапаном 116 и соответствующим распределительным каналом 145 прерывается, что обусловливает сброс давления у гидравлических поршней, присоединенных к этому клапану 116.

При приведении в действие вторичного электромагнитного клапана 115 соответствующий распределительный канал 146 и соответствующие гидравлические поршни находятся под давлением, что вызывает последующее приведение в движение распределительной пластины 7 маслом, проводимым в данное устройство через вторичный клапан 115.

Переключающий клапан 117 может быть выполнен с пружиной 119. В случае отсутствия давления нагнетания через вторичный электромагнитный клапан пружина будет автоматически возвращать переключающий клапан 117 к исходному положению.

Переключающий клапан может быть выполнен с ограничителем, так что такой возврат переключающего клапана может быть выполнен с задержкой. При таком способе устраняется/ограничивается перемещение назад и вперед переключающего клапана 117 между включениями. На фиг.12 показано, что данное ограничение определяется пазом, выполненным между дренажным стержневым элементом 118 и переключающим клапаном 117.

Присоединение каждого из электромагнитных клапанов к отдельной группе гидравлических поршней обеспечивает независимость этих клапанов друг от друга. При смещении первичного электромагнитного клапана 116 относительно вторичного электромагнитного клапана 115 переключающий клапан 117 обеспечивает сброс давления у первичной группы гидравлических поршней и, соответственно, обеспечивает работу вторичного клапана 115 даже в случаях, когда первичный электромагнитный клапан блокируется.

Номер 121 позиции показывает винт-заглушку.

Номер 122 позиции показывает совместный винт-заглушку/концевой упор, который частично работает как концевой ограничитель для собачки 120 переключающего клапана 117 и частично выполняет изолирующую функцию также с помощью уплотнения (не показано).

Выше гидравлических поршней 6 расположена распределительная пластина 7. В данном случае пластина показана в виде состоящей из двух частей конструкции, с верхним элементом 125 и нижним элементом 123. Дозирующие поршни 21 установлены в/на верхнем элементе 125. В устройствах, в которых используются различные масла для приведения в действие и для смазки, имеется поршневое уплотнение 124 между верхним и нижним элементами распределительной пластины. В принципе, достаточным может быть использование одного типа масла как для приведения в действие, так и для смазки.

Вокруг поршней 21 расположена общая возвратная пружина 9, которая возвращает поршни 21 после прекращения действия давления в подводящем трубопроводе на гидравлические поршни 6. Вокруг пружины 9 расположен небольшой резервуар 147 для смазочного масла, который снаружи ограничен основным блоком 111. Смазочное масло подается через отдельное резьбовое соединение 138 с уплотнениями 139. Как вариант, данное устройство может быть выполнено со стравливающим винтом 15 с уплотнениями 16.

Над основным блоком 111 расположен блок 112 цилиндров, в котором размещены дозирующие поршни 21, совершающие возвратно-поступательное движение. Над поршнями 21 расположена нагнетательная камера 148, в которой имеется выпускное отверстие с шаром 13 обратного клапана, подпружиненным пружиной 14. Кроме того, имеется резьбовое соединение 128, связанное непосредственно с обратными клапанами/SIP-клапанами (клапанами, действующими по принципу впрыска с завихрением) в стенке цилиндра.

Для регулировки хода в этом варианте выполнения показана компоновка с двигателем 132, присоединенным к червячному приводу 131, который с помощью червячного колеса 130 выполняет регулирование хода путем изменения положения на установочном штифте/установочном винте 66.

В этом варианте выполнения можно осуществлять регулирование хода изменением положения останова хода. Это решение отличается от предыдущего варианта выполнения, в котором была использована фиксированная точка исходного положения и в котором регулирование хода выполнялось последовательно.

Для регулирования фактической длины хода на продолжении установочного штифта/установочного винта 66 смонтирован датчик/ чувствительный элемент 114, предназначенный для определения хода, например, в виде датчика положения или потенциометра.

Номер 113 позиции показывает корпус для механизма установочного штифта/установочного винта 66.

Номер 124 позиции показывает герметизацию уплотнением поршня между зоной 149 и резервуаром 147 с просачивающимся маслом, обходящим гидравлические поршни 6 соответственно со стороны рабочего масла у нижней части и со стороны смазочного масла у верхней части.

Номер 127 позиции показывает кольцевое уплотнение между основным блоком 111 и блоком 112 цилиндров.

Номер 133 позиции показывает крепежный винт, предназначенный для крепления опорного корпуса для червячного колеса 130.

Номер 134 позиции показывает кольцевое уплотнение между нижней частью 110 и основным блоком 111.

Фиг.13 показывает частичный вид сбоку части смазочного устройства, показанного на фиг.12, если смотреть с противоположной стороны по сравнению с фиг.12.

Номер 15 позиции показывает стравливающий винт с уплотнением 16.

Номер 132 позиции показывает двигатель постоянного тока, используемый для регулирования хода с помощью червячного привода и червячного колеса 130, 131, как проиллюстрировано на фиг.4

Номер 137 позиции показывает корпус для датчика/чувствительного элемента 114.

Номер 138 позиции показывает болтовое соединение для заполнения маслом с уплотнением 139.

Фиг.14 показывает разрез для иллюстрации датчика 140, используемого для определения перемещения пластины 7. Датчик 140 расположен в отверстии с резьбовым соединением 141, обеспечивающим уплотнение отверстия.

В случае задержки или отсутствия сигнала от датчика 140 локальный блок 254 управления сдвигает вторичный клапан 115 через заданный период времени с указанием выхода из строя и одновременным сообщением об этом центральному компьютеру 253.

На фиг.17 показан частичный разрез другого варианта выполнения, в котором возможно обеспечение другого регулирования количества цилиндрового смазочного масла.

В данном случае для регулирования объемов смазочного масла используются различные группы гидравлических цилиндров. В показанном варианте выполнения проиллюстрированы два различных типа гидравлических поршней 6 и 150, однако они могут быть представлены множеством групп с различными поршнями.

Каждая группа гидравлических поршней работает со своей длиной хода. Когда приводится в действие одна группа поршней 150, выполняется ход 151, при приведении другой группы поршней 6 выполняется ход 152.

Таким образом, созданием алгоритма комбинированного использования двух ходов 150 и 151 можно регулировать объем смазочного масла. Соответственно, можно обеспечить приблизительно непрерывное регулирование количества смазочного масла в пределах ходов 151 и 152.

Работа продемонстрированного принципа заключается в том, что поршни 150 из одной группы имеют продолжение в виде стержня 150', проходящего через отверстие в пластине 7, предотвращая тем самым перемещение пластины 7 в ее крайнее положение. При приведении в действие второй группы поршней 6 пластина 7 будет перемещаться к крайнему положению и будет остановлена основным блоком 111.

Данное смазочное устройство имеет следующие режимы работы:

Как уже упоминалось, смазочное устройство содержит два встроенных электромагнитных клапана. В начале цикла нагнетания открывается электромагнитный клапан 20, при этом давление в системе (составляющее обычно между 40 и 120 бар) подается в данное устройство и повышает давление в гидравлической камере.

При приложении давления гидравлический поршень перемещается к нижней части, и вместе с этим поршнем также перемещается к нижней части дозирующий поршень для смазочного масла, при этом смазочное масло в зоне перед дозирующим поршнем выжимается через обратный клапан с оказанием нагрузки на пружину.

После достижения дозирующим поршнем нижнего положения и приведения в действие датчика положения главный блок управления может зарегистрировать сигнал датчика и проверить, был ли выполнен данный ход.

Затем электромагнитный клапан закрывается у стороны входа и через определенное время открывается электромагнитный клапан у стороны нагнетания, при этом происходит сброс давления. Прижимаемая к распределительной пластине пружина оказывает, соответственно, давление на гидравлические поршни, приводя их к исходному положению, при этом одновременно в камере цилиндра дозирующего блока происходит всасывание нового смазочного масла.

Регулирование длины хода дозирующего поршня может выполняться электронными устройствами посредством поворота вала эксцентрика. Для обеспечения регулирования хода валом эксцентрика между ним и распределительной пластиной расположен установочный штифт.

Каждая точка смазки содержит стравливающий винт, обеспечивающий возможность выпуска вероятного воздуха из камеры цилиндра дозирующего блока.

Если масло системы или смазочное масло просачивается мимо соответствующих поршней, то это просачивающееся масло собирается и может быть целиком удалено из смазочного устройства.

Реферат

Изобретение может быть использовано в системах дозирования цилиндрового смазочного масла в судовых дизелях. Гидравлическое смазочное устройство для системы дозирования цилиндрового смазочного масла содержит подводящий трубопровод и возвратный трубопровод, соединенные с указанным смазочным устройством посредством одного или более клапанов для подачи гидравлического масла, центральный насос для подачи гидравлического масла, посредством подводящего трубопровода соединенный с гидравлическими цилиндрами, каждый из которых содержит гидравлический поршень и может подвергаться воздействию давления гидравлического масла, впрыскивающие элементы, количество которых кратно количеству цилиндров в двигателе и которые соединены каждый со своим дозирующим цилиндром с дозирующим поршнем, и подводящий трубопровод для цилиндрового смазочного масла. Смазочное устройство содержит распределительную пластину, одна сторона которой находится в контакте с дозирующими поршнями, а вторая сторона находится в контакте с двумя или более гидравлическими поршнями для обеспечения смещения этой пластины для приведения в действие дозирующих поршней. Раскрыт способ дозирования цилиндрового смазочного масла. Технический результат заключается в обеспечении надежности устройства вследствие отсутствия риска срывов в работе даже при выходе из строя гидравлического цилиндра. 2 н. и 12 з.п. ф-лы, 17 ил.

Формула

подводящий трубопровод и возвратный трубопровод, соединенные с указанным смазочным устройством посредством одного или более клапанов для подачи гидравлического масла,

центральный насос для подачи гидравлического масла или несколько независимых насосов для подачи гидравлического масла, посредством подводящего трубопровода соединенных с гидравлическими цилиндрами, каждый из которых содержит гидравлический поршень и может подвергаться воздействию давления гидравлического масла,

впрыскивающие элементы, количество которых кратно количеству цилиндров в двигателе и которые соединены каждый со своим дозирующим цилиндром с дозирующим поршнем,

подводящий трубопровод для цилиндрового смазочного масла,

распределительную пластину, одна сторона которой находится в контакте с дозирующими поршнями,

отличающееся тем, что распределительная пластина на своей второй стороне находится в контакте с двумя или более гидравлическими поршнями для обеспечения смещения этой пластины для приведения в действие дозирующих поршней.

подачу давления гидравлического масла путем подведения гидравлического масла к смазочному устройству и отвода масла от него с использованием системы подачи гидравлического масла, соединенной с гидравлическими цилиндрами, каждый из которых содержит гидравлический поршень и подвергается воздействию давления гидравлического масла,

подачу и впрыск цилиндрового смазочного масла посредством впрыскивающих элементов, количество которых кратно количеству цилиндров в двигателе и которые соединены каждый со своим дозирующим цилиндром с дозирующим поршнем,

при этом распределительную пластину с одной из ее сторон вводят в контакт с дозирующими поршнями,

отличающийся тем, что распределительную пластину вводят в контакт с двумя или более гидравлическими поршнями на ее второй стороне для обеспечения смещения указанной пластины для приведения в действие дозирующих поршней.

Комментарии