Способ определения положения распределительного вала (варианты) и способ управления двигателем - RU2685165C2

Код документа: RU2685165C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к управлению двигателем внутреннего сгорания и определению положения распределительного вала для такого управления.

Уровень техники

Контроллеры двигателей управляют многими рабочими параметрами двигателя, например, воздушным зарядом, топливным зарядом, рециркуляцией отработавших газов, улавливанием паров топлива, установкой опережения зажигания, установкой фаз газораспределения распределительного вала, установкой фаз газораспределения клапанов и т.д. Управление данными параметрами осуществляют для получения требуемой мощности двигателя и одновременного уменьшения выбросов.

Управление данными параметрами требует знания положения распределительного вала (в дальнейшем распредвала). Обычно на распредвале устанавливают зубчатое колесо с одним или более отсутствующими зубьями, а положение распредвала определяют путем обнаружения прохождения зубьев.

Управление двигателем более сложное в транспортных средствах, оснащенных системой изменения фаз газораспределения. Распредвалы приводят во вращение посредством ремня или цепи, связанной с коленчатым валом. Для двигателей, оснащенных системой изменения фаз газораспределения, фазу распредвала изменяют относительно коленчатого вала. Электрический мотор или гидравлический привод поворачивает распредвал относительно коленчатого вала.

Установлено, что вышеописанному подходу свойственны различные проблемы. Когда производят прокрутку двигателя при его запуске, обнаружение прохождения зуба распредвала или другой способ обнаружения могут не позволить точно выполнять измерение положения распредвала, которое обычно требует обнаружения нескольких фронтов нарастания и спада. Часто используют исходное положение распредвала, основанное на последнем известном положении или рассчитаном положении покоя. В двигателях, оснащенных электрически управляемой системой установки фаз газораспределения, последнее положение распредвала может быть неизвестно, поскольку положение распредвала относительно коленчатого вала было нарушено крутящим моментом, приложенным к распредвалу после выключения двигателя и при запуске двигателя, прежде чем положение кулачков было точно измерено. Вследствие этого контроллер двигателя не может точно определить положение распредвала при прокрутке двигателя. Если не знать точного положения распредвала, то любая оценка воздушного заряда в камере сгорания может быть ошибочной, и, следовательно, воздушный/топливный заряд может быть неточным, что может привести к более продолжительному запуску двигателя и повышенным выбросам. Аналогичные проблемы могут возникать с другими управляемыми рабочими параметрами.

Раскрытие изобретения

Настоящее изобретение решает вышеуказанные проблемы посредством способа, который, согласно одному примеру, содержит: во время прокрутки двигателя приводят в движение распредвал двигателя посредством электрического мотора, управляемого контроллером мотора, который выполняет индикацию положения мотора и положения распредвала; на основе полученных данных о положении распредвала определяют один или более рабочих параметров двигателя для управления двигателем во время прокрутки двигателя посредством контроллера двигателя; и после прокрутки двигателя определяют положение распредвала исходя из данных от датчика, связанного с распредвалом. Благодаря индикации положения распредвала, осуществляемой контроллером электрического мотора во время прокрутки, исключаются вышеуказанные проблемы, касающиеся прокрутки двигателя. После прокрутки двигателя, когда произошел запуск двигателя, используют традиционные механизмы и способы обнаружения положения распредвала. Таким образом, достигается технический эффект изобретения.

Согласно одному типичному примеру указанный электрический мотор представляет собой бесщеточный мотор, при этом контроллер мотора определяет положение мотора путем декодирования сигналов от трех датчиков Холла, связанных с валом мотора. Кроме того, контроллер мотора поворачивает мотор в требуемое положение путем управления с обратной связью на основе положения мотора, установленного по декодированным сигналам, и на основе требуемого положения.

Согласно другому примеру способ содержит: во время прокрутки двигателя приводят в движение распредвал двигателя посредством электрического мотора, управляемого контроллером мотора, который выполняет индикацию положения мотора и положения распредвала; на основе данных о положении распредвала и частоты вращения двигателя и посредством контроллера двигателя определяют количество воздуха, засосанного в камеру сгорания двигателя; исходя из указанного количества воздуха и посредством контроллера двигателя определяют топливный заряд, который необходимо подать в камеру сгорания для запуска двигателя во время прокрутки; и после прокрутки определяют, для использования контроллером двигателя, положение распредвала не на основе данных от контроллера мотора, а на основе данных от датчика, связанного с распредвалом. При таком способе обеспечивают точную индикацию положений распредвала во время прокрутки двигателя, и тем самым точное определение рабочих параметров двигателя, таких как воздушный/топливный заряд в камерах сгорания, что приводит к более короткому запуску двигателя и меньшему выбросу.

Вышеописанные и иные преимущества, а также отличительные признаки настоящего изобретения будут понятны из последующего подробного описания изобретения, взятого отдельно или вместе с прилагаемыми чертежами.

Следует понимать, что содержащиеся в данном разделе сведения приведены с целью ознакомления в упрощенной форме с некоторыми идеями, которые далее рассмотрены в описании подробно. Данный раздел не предназначен для формулирования ключевых или существенных признаков объекта изобретения, которые определены и единственным образом изложены далее в пунктах формулы изобретения. Более того, объект изобретения не ограничен теми вариантами осуществления, которые решают проблемы, упомянутых выше или в любой части данного описания.

Краткое описание чертежей

Фиг. 1 изображает блок-схему двигателя с турбонаддувом, содержащего распредвал.

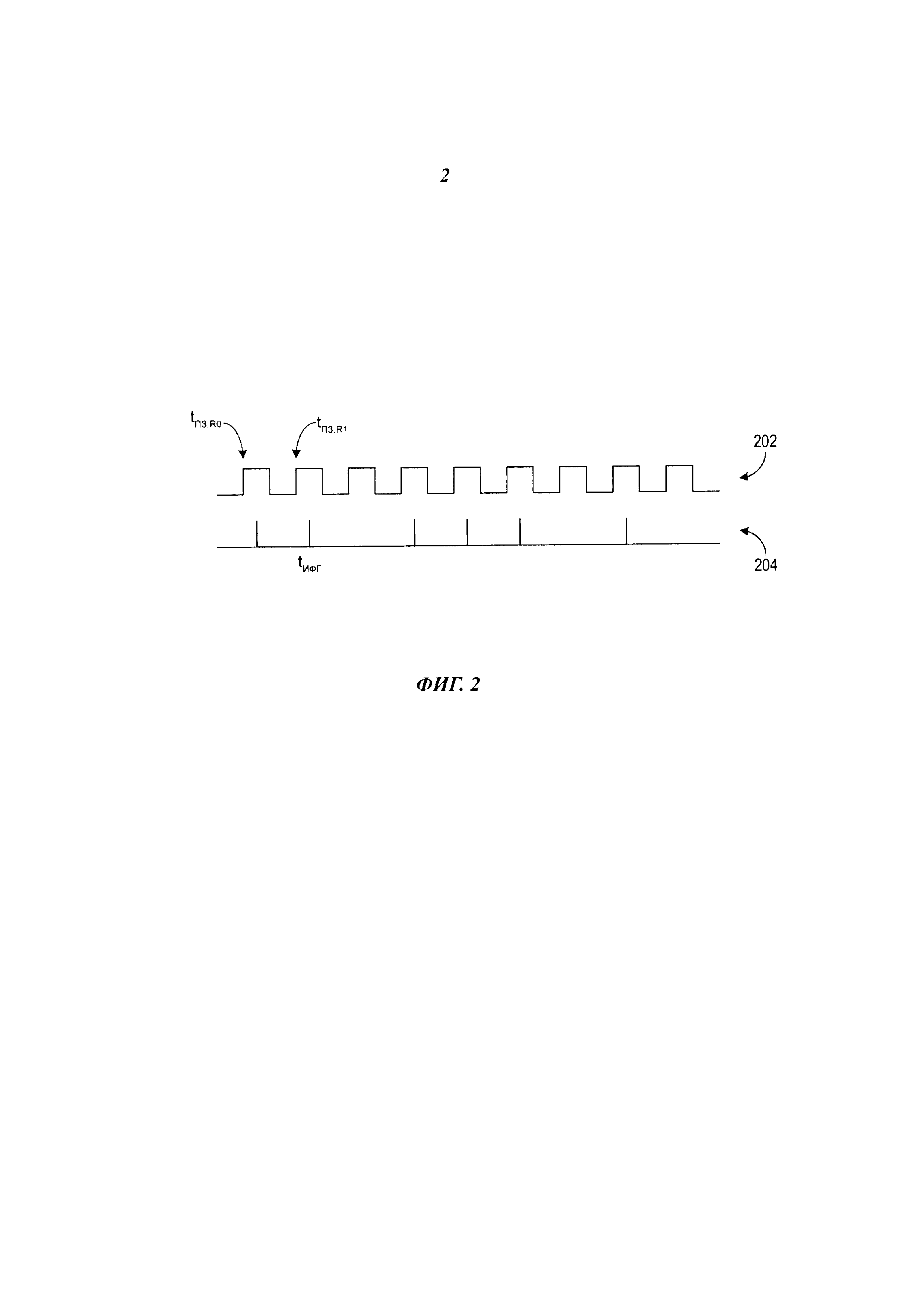

Фиг. 2 изображает пример определения ориентации распредвала относительно коленчатого вала, при этом оба вала показаны на фиг. 1.

Фиг. 3 изображает блок-схему способа, иллюстрирующую способ управления двигателем по фиг. 1.

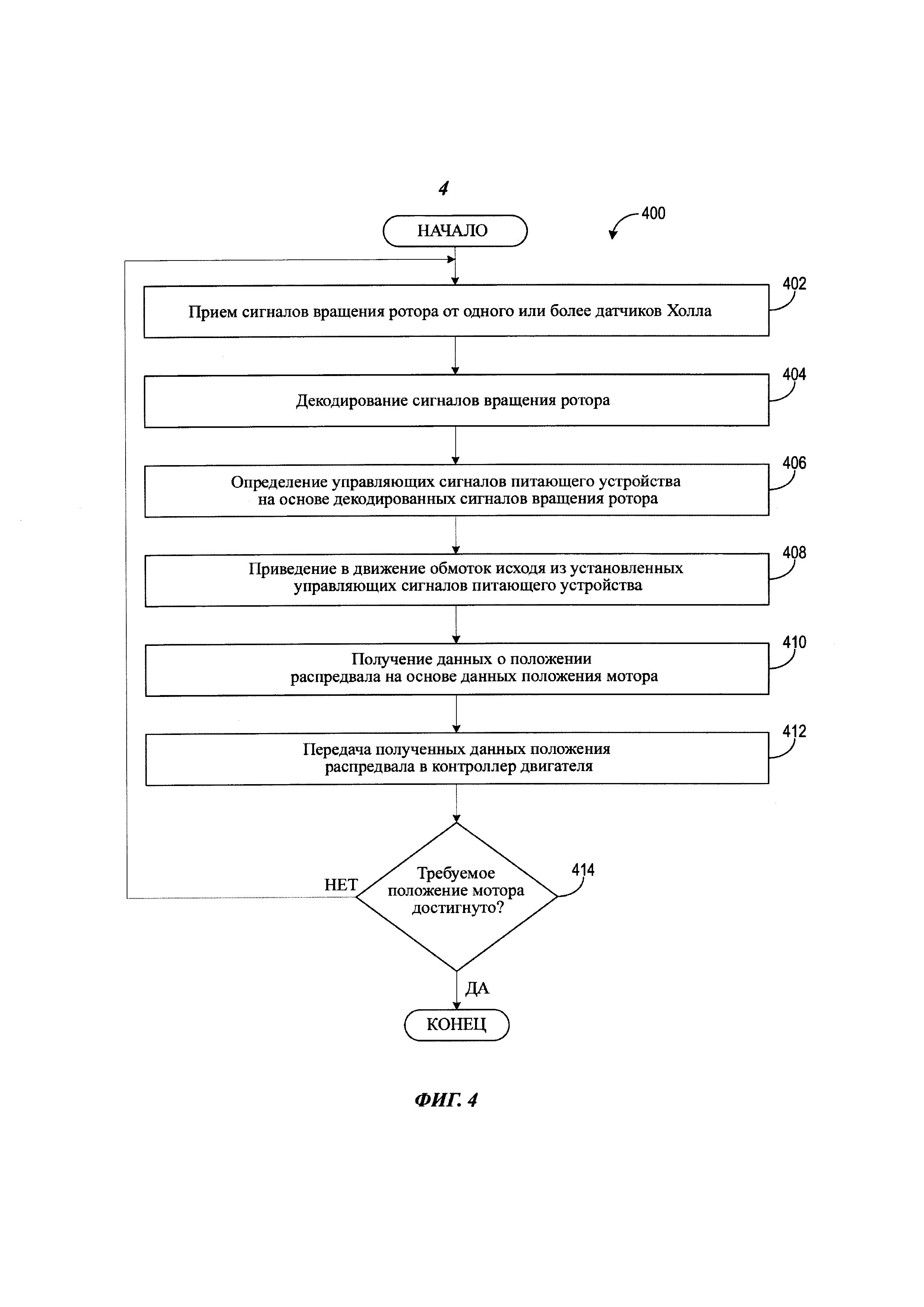

Фиг. 4 изображает блок-схему способа, иллюстрирующую способ управления бесщеточным мотором.

Фиг. 5 изображает графики, иллюстрирующие рабочие параметры во время части примерного ездового цикла двигателя по фиг. 1, управление которым производят согласно способу по фиг. 3.

Осуществление изобретения

Управление двигателями внутреннего сгорания может быть основано на многих рабочих параметрах, которые, помимо других возможных, включают в себя воздушный заряд, топливный заряд, рециркуляцию отработавших газов, улавливание паров топлива, установку опережения зажигания, установку фаз газораспределения распредвала, установку фаз газораспределения клапанов и т.д. Точнее, чтобы определить надлежащее количество топлива, которое необходимо ввести в цилиндр, следует определить количество воздуха, засосанного в цилиндр. Для двигателей, в которых впускной (и/или выпускной) клапаны приводят в действие посредством распредвала, при определении количества засосанного воздуха необходимо знать положение распредвала. Однако, на определенных фазах работы двигателя, например, во время запуска, положение распредвала может быть неизвестным. В частности, датчик, выполненный с возможностью обнаружения прохождения зубьев, когда осуществляется вращение распредвала, может быть неспособным давать точные показания, пока двигатель не достигнет достаточно высокой частоты вращения, или совершит достаточное число оборотов. В сущности, можно использовать сравнительно неточное последнее известное положение распредвала, которое может значительно отличаться от фактического положения распредвала, что может приводить к более продолжительной прокрутке двигателя и к увеличению выбросов. Данная проблема может быть более острой для двигателей, оснащенных системой изменения фаз газораспределения (ИФГ).

Предложены различные способы определения положения распредвала, основанные на положении, которое указывает контроллер электрического мотора. Согласно одному примеру способ содержит этапы, на которых: во время прокрутки двигателя приводят в движение распредвал двигателя посредством электрического мотора, управляемого контроллером мотора, который выполняет индикацию положения мотора и положения распредвала;

на основе полученных данных о положении распредвала определяют один или более рабочих параметров двигателя для управления двигателем во время прокрутки двигателя посредством контроллера двигателя; и после прокрутки двигателя определяют положение распредвала исходя из данных от датчика, связанного с распредвалом.. На фиг. 1 изображена блок-схема двигателя с турбонаддувом, содержащего распредвал; фиг. 2 изображает пример определения ориентации распредвала относительно коленчатого вала (оба вала показаны на фиг. 1); фиг. 3 изображает блок-схему способа, иллюстрирующую способ управления двигателем по фиг. 1; и фиг. 4 изображает блок-схему способа, иллюстрирующую способ управления бесщеточным мотором. Двигатель по фиг. 1 также содержит контроллер, выполненный с возможностью осуществления способов, представленных на фиг. 3 и 4.

Фиг. 1 схематически изображает в качестве примера двигатель 10, который может быть включен в двигательную установку автомобиля. Двигатель 10 изображен с четырьмя цилиндрами 30. Однако, в соответствии с настоящим изобретением, может быть использовано любое число цилиндров. Управление двигателем 10 можно осуществлять по меньшей мере частично посредством системы управления, содержащей контроллер 12, и посредством команды от оператора 132 транспортного средства через устройство 130 ввода. В данном примере устройство 130 ввода включает в себя педаль акселератора и датчик 134 положения педали для формирования сигнала положения педали (ПП), пропорционального положению педали. Каждая камера 30 сгорания (например, цилиндр) двигателя 10 может содержать стенки и расположенный внутри поршень (не показан). Поршни могут быть связаны с коленчатым валом 40 для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Коленчатый вал 40 может быть связан по меньшей мере с одним ведущим колесом автомобиля через промежуточную систему трансмиссии (не показана). Кроме того, с коленчатым валом 40 может быть связан мотор стартера через маховик для возможности запуска двигателя 10.

Камеры 30 сгорания могут принимать всасываемый воздух из впускного коллектора 44 через впускной канал 42, и могут выпускать отработавшие газы через выпускной канал 48. Впускной коллектор 44 и выпускной коллектор 46 могут выборочно сообщаться с камерой 30 сгорания через соответствующие впускные и выпускные клапаны (не показаны). В некоторых вариантах конструкции камера 30 сгорания может содержать два или более впускных клапанов и/или два или более выпускных клапанов. Впускные и/или выпускные клапаны можно приводить в действие (например, открывать или закрывать) посредством соответствующих кулачков 160, расположенных на распредвалу 162, когда распредвал совершает вращательное движение.

Распредвал 162 может быть связан с коленчатым валом 40 посредством согласующего устройства 164 (например, цепи механизма газораспределения, ремня и т.п.), а также может быть связан с электрическим мотором 166 с возможностью привода от последнего. На фиг. 1 показано, что электрический мотор 166 связан с приводным механизмом 168 распредвала. Электрический мотор 166 можно приводить в действие, чтобы изменять фазу распредвала 162 и, соответственно, фазы газораспределения распредвала относительно коленчатого вала 40, изменяя, в свою очередь, моменты срабатывания впускных и/или выпускных клапанов, и тем самым оптимизируя работу двигателя 10 (например, увеличивая выходную мощность двигателя и/или уменьшая выбросы). В сущности, электрический мотор 166 можно назвать приводом системы ИФГ.

Управление электрическим мотором 166 можно осуществлять посредством контроллера 170 мотора, который может включать в себя соответствующие компоненты (например, логическую подсистему), которые помогают осуществлять изменение фазы распредвала 162 и установку фаз газораспределения относительно коленчатого вала 40. Сочетание электрического мотора 166 и контроллера 170 мотора можно рассматривать, как систему ИФГ с электромотором. Электрический мотор 166 может предоставлять данные о положении вращающегося компонента (например, вала), который расположен внутри или иным образом приводится в движение посредством мотора (что в дальнейшем будет именоваться «положением мотора»), и/или положении распредвала 162 (например, угловое положение распредвала), которое, согласно некоторым примерам, может быть получено из положения мотора. Согласно некоторым примерам положением распредвала можно управлять, управляя взаимным положением ротора и статора электрического мотора 166. В этом случае статор может быть механически связан с коленчатым валом 40 (например, посредством ремней/цепей), а ротор может быть механически связан с распредвалом через приводы. Путем изменения такого взаимного положения можно изменять положение распредвала относительно положения коленчатого вала, в свою очередь, меняя положение распредвала.

На фиг. 1 показано, что контроллер 170 мотора выдает данные о положении распредвала 162 в виде сигнала ПРВ, передаваемого в контроллер 12 двигателя. Как будет более подробно рассмотрено ниже, сигнал ПРВ может обеспечивать более точную индикацию положения распредвала 162, из чего могут быть получены один или более рабочих параметров двигателя. Согласно некоторым вариантам осуществления изобретения сигнал ПРВ (и/или положение мотора) может быть передан в контроллер 12 через шину контроллерной сети (КС). Через контроллерную сеть, которая включает в себя шину КС, или через другую сеть транспортного средства множество компонентов (например, приводы, контроллер 12 и т.п.) могут быть связаны друг с другом с возможностью обмена данными,

В качестве электрического мотора 166 могут быть использованы моторы различных видов. Согласно одному примеру, электрический мотор 166 может представлять собой бесщеточный электродвигатель, выполненный с возможностью определения положения мотора путем декодирования сигналов от датчиков на эффекте Холла (датчиков Холла). Датчики Холла могут быть установлены неподвижным образом, и могут быть выполнены с возможностью обнаружения изменяющегося магнитного потока, возбуждаемого прохождением при вращении одного или более ближайших постоянных магнитов, установленных на вращающейся части (например, валу) мотора. В ином варианте датчики Холла могут быть установлены на вращающейся части мотора, и могут быть выполнены с возможностью обнаружения магнитного потока, возбуждаемого при вращении рядом с одним или более близкорасположенными постоянными магнитами, установленными на закрепленной неподвижной части мотора. Согласно одному примеру, который не носит ограничительного характера, с валом электрического мотора 166 могут быть связаны три датчика Холла, разнесенных друг относительно друга приблизительно на 120°. Что касается вариантов конструкции, в которых в электрическом моторе 166 для содействия в обнаружении углового положения используют датчики Холла, то контроллер 170 мотора может поворачивать мотор в требуемое положение с помощью управления с обратной связью на основе положения мотора, определяемого из декодированных сигналов с выходов датчиков Холла, а также на основе требуемого положения. Декодированные сигналы с выходов датчиков Холла могут быть использованы как индикация положения распредвала 162. Согласно некоторым примерам требуемое положение может быть определено относительно положения (например, углового положения) коленчатого вала 40, индикация которого может быть получена посредством сигналов с выхода контроллера 12. Эти сигналы могут быть переданы по шине КС, рассмотренной выше.

Согласно другим вариантам осуществления определение углового положения в электрическом моторе 166 можно выполнять посредством ротационного энкодера или путем измерения противоэдс. Определение абсолютного положения мотора можно осуществлять в соответствии с конфигурацией электрического мотора 166. Согласно одному примеру, который не носит ограничительного характера, для определения абсолютного углового положения привода системы ИФГ может быть применен потенциометр, сопротивление которого изменяется в зависимости от углового положения. В некоторых вариантах осуществления контроллер 170 мотора может принимать сигналы от контроллера 12, указывающие угловое положение коленчатого вала 40, чтобы определять угловое положение распредвала 162.

В других вариантах осуществления электрический мотор 166 может представлять собой шаговый двигатель. В данном случае контроллер 170 мотора может подавать на мотор 166 несколько фаз напряжения, чтобы тем самым поворачивать мотор в требуемое положение, например, с помощью управления без обратной связи. Точнее, контроллер 12 может генерировать три сигнала в различных фазах, чтобы поворачивать шаговый двигатель с помощью управления без обратной связи и тем самым приводить его в требуемое положение. При этом контроллер 12 может выгодно использовать генерацию трех сигналов как индикацию положения распредвала 162.

Независимо от конфигурации электрического мотора 166, положение распредвала, указанное мотором, связано с фазой и продолжительностью открывания впускного клапана, связанного с камерой 30 сгорания. В сущности, положение распредвала может быть использовано для определения одного или более рабочих параметров, в соответствии с которыми можно управлять двигателем 10. Например, контроллер 12, на основе данных о фазе и продолжительности открывания впускного клапана, полученных из данных о положении распредвала, может определять количество воздуха, засосанного в камеры 30 сгорания. Затем, на основе данных о количестве засосанного воздуха может быть определен соответствующий топливный заряд, который подлежит впрыску, чтобы тем самым увеличить выходную мощность двигателя и уменьшить выбросы. На всем протяжении работы двигателя контроллер 12 может также снабжать контроллер 170 мотора информацией о требуемых положениях мотора, соответствующих требуемым положениям распредвала.

Следует понимать, что изображенная на фиг. 1 конфигурация распредвала приведена в качестве примера, и не подразумевает ограничения идеи изобретения. Согласно некоторым вариантам осуществления может быть предусмотрен распредвал, выполненный с возможностью открывания или впускных клапанов, или выпускных клапанов. Кроме того, могут быть предусмотрены два распредвала для конфигураций цилиндров, отличающихся от показанной на фиг. 1, например, для конфигураций V-6, V-8, V-10 или V-12.

Двигатель 10 может содержать дополнительные механизмы, при помощи которых можно измерять вращение распредвала 162. В частности, пульсирующее колесо 171 может быть связано с распредвалом 162, и расположено вблизи приводного механизма 168. Пульсирующее колесо 171 может содержать множество зубьев, а вращение колеса может распознавать датчик 172 распредвала, который может представлять собой датчик переменного магнитного сопротивления, например, датчик Холла. Число зубьев, расположенных на пульсирующем колесе 171, может быть разным в зависимости от числа цилиндров двигателя; например, это могут быть три зуба для четырех цилиндров, четыре зуба для шести цилиндров и пять зубьев для восьми цилиндров. В общем, величина угла, на который разнесены зубья, определяет временной интервал между импульсами в импульсной последовательности, которую генерирует датчик 172 распредвала при вращении пульсирующего колеса 171. Такие импульсы могут быть переданы в контроллер 12 в качестве сигнала ИФГ, показанного на фиг. 1. Точнее, зубья могут быть расположены неравномерно, так что некоторые зубья расположены ближе друг к другу, в то время как другие зубья расположены сравнительно дальше друг от друга. Можно сказать, что пульсирующее колесо имеет «отсутствующий зуб» в областях большого (или самого большого) углового расстояния между зубьями. Неравномерный временно интервал между импульсами в импульсной последовательности приводит к тому, что по меньшей мере один зуб можно будет отличить от остальных зубьев. В очередности зажигания этот зуб может соответствовать определенной ориентации распредвала 162, например, положению верхней мертвой точки первого цилиндра 30. Согласно некоторым примерам, выходной сигнал датчика 172 распредвала может быть использован для определения абсолютного положения электрического мотора 166. К примеру, углы поворота мотора, полученные исходя из выходного сигнала датчика 172 распредвала, могут быть преобразованы в абсолютное перемещение распредвала 162 при известном передаточном отношении между электрическим мотором 166 и распредвалом.

Импульсные последовательности, генерируемые датчиком 172 распредвала, можно сравнивать с импульсными последовательностями, генерируемыми датчиком 118 коленчатого вала, в котором можно использовать аналогичный механизм для определения вращения коленчатого вала. Согласно одному примеру датчик 118, который также могут использовать в качестве датчика частоты вращения двигателя, может производить заданное число равноотстоящих импульсов на каждый оборот коленчатого вала 40. Такие импульсы можно передавать в контроллер 12 в виде выходного сигнала профиля зажигания (ПЗ). В частности, определение интервалов между импульсом ИФГ и ближайшими импульсами ПЗ может давать информацию об ориентации распредвала относительно коленчатого вала в градусах. Согласно одному примеру, не носящему ограничительного характера, такую относительную ориентацию распредвала можно определить по следующей формуле: θраспредвал=(720(tИФГ-tПЗ,R1))/((n)*(tПЗ,R1-tПЗ,R0)), где tИФГ - момент времени, когда возник импульс ИФГ; tПЗ,R1 - время появления нарастающего фронта импульса ПЗ, который непосредственно предшествовал импульсу ИФГ; n - число цилиндров в двигателе; и tПЗ,R0 - время появления нарастающего фронта импульса ПЗ, который непосредственно предшествовал первому импульсу ПЗ.

Фиг. 2 иллюстрирует пример определения ориентации распредвала относительно коленчатого вала, и может, в частности, иллюстрировать способ, посредством которого, например, можно определять угловую ориентацию распредвала 162 относительно коленчатого вала 40. Изображены импульсная последовательность 202, сгенерированная датчиком 118 коленчатого вала, и импульсная последовательность 204, сгенерированная датчиком 172 распредвала. Импульсная последовательность 202 состоит из множества равноотстоящих импульсов, в то время как импульсная последовательность 204 содержит множество асимметрично расположенных импульсов, соответствующих угловому расположению зубьев на пульсирующем колесе. Момент tИФГ обозначает появление определенного импульса ИФГ, который в очередности зажигания может, например, обозначать верхнюю мертвую точку первого цилиндра. На фиг. 2 также показано появление нарастающих фронтов соответствующих импульсов ПЗ (моменты tПЗ,R0 и tП3,R1). которые наряду с tИФГ могут быть использованы для определения ориентации распредвала 162 относительно коленчатого вала 40 по приведенной выше формуле. Однако, следует понимать, что импульсные последовательности 202 и 204 приведены в качестве примеров, и они не служат цели какого-либо ограничения идеи изобретения. Указанные импульсные последовательности, в частности, изображают работу двигателя в установившемся режиме.

На фиг. 1 показано, что топливные форсунки 50 связаны непосредственно с камерой 30 сгорания для прямого впрыска топлива пропорционально длительности импульса сигнала впрыска топлива (ИВТ), получаемого от контроллера 12. Таким образом, топливная форсунка 50 реализует то, что называется прямым впрыском топлива в камеру 30 сгорания. Топливная форсунка может быть установлена сбоку камеры сгорания или, например, сверху камеры сгорания. Топливо можно доставлять к топливной форсунке 50 посредством топливной системы (не показана), включающей в себя топливный бак, топливный насос и направляющую-распределитель для топлива. В некоторых вариантах осуществления камеры 30 сгорания могут в качестве альтернативы или дополнительно содержать топливную форсунку, расположенную во впускном коллекторе 44 обеспечивая то, что называется впрыском топлива во впускные каналы, расположенные выше по потоку относительно каждой камеры 30 сгорания.

Впускной канал 42 может содержать дроссели 21 и 23, содержащие соответствующие заслонки 22 и 24. В данном конкретном примере положение дроссельных заслонок 22 и 24 можно изменять при помощи контроллера 12 посредством сигналов, подаваемых на приводы, которые входят в состав дросселей 21 и 23. Согласно одному примеру приводы могут представлять собой электрические приводы (например, электрические моторы), т.е. может быть реализована схема так называемого электронного дроссельного управления (ЭДУ). Таким образом, дросселями 21 и 23 можно управлять для изменения потока всасываемого воздуха, подаваемого в камеры 30 сгорания других цилиндров двигателя. Информация о положении дроссельных заслонок 22 и 24 может быть передана в контроллер 12 посредством сигнала положения дроссельной заслонки (ПДЗ). Впускной канал 42 может дополнительно содержать датчик 120 массового расхода воздуха, датчик 122 давления воздуха в коллекторе и датчик 123 давления воздуха на входе дросселя для подачи в контроллер 12 соответствующих сигналов массового расхода воздуха (МРВ) и давления воздуха в коллекторе (ДВК).

Выпускной канал 48 может принимать отработавшие газы из цилиндров 30. Датчик 128 отработавших газов соединен с выпускным каналом 48 выше по потоку от турбины 62 и устройством 78 снижения токсичности отработавших газов. Датчик 128 может быть выбран из ряда различных подходящих датчиков для индикации воздушно/топливного отношения отработавших газов, например, линейный кислородный датчик, универсальный или широкодиапазонный датчик содержания кислорода в отработавших газах (UEGO), кислородный датчик с двумя состояниями (EGO), или датчики NOx, НС или СО. Устройство 78 снижения токсичности отработавших газов может представлять собой трехкомпонентный катализатор (ТКК), уловитель NOx, различные другие устройства снижения токсичности отработавших газов или комбинацию подобных устройств.

Температура отработавших газов может быть измерена одним или более датчиками температуры (не показаны), расположенными в выпускном канале 48. В качестве альтернативы, температуру отработавших газов можно определить на основе информации об условиях работы двигателя, таких как частота вращения, нагрузка, воздушно-топливное отношение (ВТО), запаздывание зажигания и т.п.

На фиг. 1 показан контроллер 12 в виде микрокомпьютера, содержащего: микропроцессорное устройство 102 (МПУ), порты 104 ввода/вывода (ВВОД/ВЫВОД), электронную среду хранения исполняемых программ и калибровочных значений, в данном конкретном примере изображенную в виде постоянного запоминающего устройства 106 (ПЗУ), оперативное запоминающее устройство 108 (ОЗУ), энергонезависимого запоминающего устройства 110 (ЭЗУ) и шины данных. Контроллер 12 может принимать различные сигналы от датчиков, связанных с двигателем 10 дополнительно к тем сигналам, о которых говорилось выше, включая: сигнал МРВ массового расхода всасываемого воздуха от датчика 120 массового расход воздуха; сигнал температуры хладагента двигателя (ТХД) от датчика 112 температуры, показанного схематически в одном месте в двигателе 10; сигнал ПЗ от рассмотренного выше датчика 118 коленчатого вала (т.е. датчика Холла или датчика иного типа), связанного с коленчатым валом 40, сигнал ИФГ от рассмотренного выше датчика 172 распредвала; сигнал ПДЗ положения дроссельной заслонки от датчика положения дроссельной заслонки; и сигнал ДВК абсолютного давления в коллекторе от рассмотренного выше датчика 122. Сигнал ЧВД частоты вращения двигателя может быть сгенерирован контроллером 12 из сигнала ПЗ. Сигнал ДВК абсолютного давления в коллекторе от датчика давления в коллекторе может быть использован для индикации разрежения или давления во впускном коллекторе 44. Следует отметить, что могут быть использованы различные сочетания вышеуказанных датчиков, например, датчик МРВ без датчика ДВК, и наоборот. При работе со стехиометрическим отношением датчик ДВК может давать индикацию крутящего момента двигателя. Кроме того, указанный датчик, наряду с измеренной частотой вращения двигателя, может обеспечивать оценку заряда (включая воздух), вводимой в цилиндр. Согласно некоторым примерам, в постоянное запоминающее устройство 106 могут быть записаны считываемые компьютером данные, представляющие инструкции, исполняемые микропроцессорным устройством 102 для осуществления способов, которые будут описаны ниже, а также других вариантов, возможность которых предполагается, но которые конкретно не перечислены.

Двигатель 10 может также содержать устройство сжатия, такое как нагнетатель или турбонагнетатель, содержащий по меньшей мере компрессор 60, установленный в одном направлении с впускным коллектором 44. Что касается турбонагнетателя, то компрессор 60 можно по меньшей мере частично приводить во вращение с помощью турбины 62, например, через вал или иное соединительное устройство. Турбина 62 может быть установлена в одном направлении с выпускным каналом 48, и может сообщаться с отработавшими газами, протекающими через указанный канал. Для приведения компрессора в движение могут быть предусмотрены различные устройства. В случае нагнетателя, компрессор 60 можно по меньшей мере частично приводить во вращение посредством двигателя и/или электрической машины, и он может не содержать турбины. Таким образом, величину сжатия, создаваемого в одном или более цилиндрах двигателя за счет нагнетателя или турбонагнетателя, можно изменять посредством контроллера 12. В некоторых случаях турбина 62 может приводить в движение, например, электрический генератор 64, чтобы обеспечить питание для батареи 66 через турбодрайвер 68. Энергия от батареи 66 затем может быть использована для приведения в движение компрессора 60 посредством мотора 70. Кроме того, во впускном коллекторе 44 может быть расположен датчик 123 для передачи в контроллер 12 сигнала BOOST (НАДДУВ).

Кроме того, выпускной канал 48 может содержать перепускную заслонку 26 для отведения отработавших газов от турбины 62. В некоторых вариантах осуществления перепускная заслонка 26 может быть многоступенчатой, например, двухступенчатой, причем первая ступень выполнена с возможностью управления давлением наддува, а вторая ступень выполнена с возможностью увеличения теплового потока в направлении устройства 78 снижения токсичности отработавших газов. Перепускной заслонкой 26 можно управлять при помощи привода 150, который может быть, например, электрическим или пневматическим. Впускной канал 42 может содержать перепускной клапан 27 компрессора, выполненный с возможностью отведения всасываемого воздуха в обход компрессора 60. Управление перепускной заслонкой 26 и/или перепускным клапаном 27 компрессора можно осуществлять при помощи контроллера 12 посредством приводов (например, привода 150), чтобы открывать указанные устройства, например, когда требуется пониженное давление наддува.

Впускной канал 42 может также содержать охладитель 80 наддувочного воздуха (ОНВ) (например, интеркулер), чтобы понижать температуру всасываемых газов, сжимаемых нагнетателем или турбонагнетателем. В некоторых вариантах осуществления охладитель 80 наддувочного воздуха может представлять собой воздухо-воздушный теплообменник. В других вариантах осуществления охладитель 80 наддувочного воздуха может представлять собой воздухо-жидкостной теплообменник.

Кроме того, согласно раскрываемым вариантам осуществления система рециркуляции отработавшего газа (РОГ) может направлять требуемую часть отработавшего газа из выпускного канала 48 во впускной канал 42 через канал 140 РОГ. Количество отработавшего газа, передаваемого во впускной канал 42, можно изменять при помощи контроллера 12 посредством клапана 142 РОГ. Кроме того, в канале РОГ может быть размещен датчик РОГ (не показан), чтобы обеспечивать индикацию одного или более из следующих параметров: давления, температуры и концентрации отработавшего газа. В качестве альтернативы, количеством отработавшего газа, участвующего в рециркуляции, можно управлять на основе расчетных величин, полученных из сигналов от датчиков МРВ (выше по потоку), ДВК (во впускном коллекторе), температуры газа в коллекторе (ТГК) и датчика частоты вращения коленчатого вала. Кроме того, количеством отработавшего газа, участвующего в рециркуляции, можно управлять на основе сигналов от датчика содержания O2 в отработавших газах и/или датчика содержания кислорода во всасываемом воздухе (во впускном коллекторе). При некоторых условиях система РОГ может быть использована для регулирования температуры воздушно-топливной смеси в камере сгорания. На фиг. 1 изображена система РОГ высокого давления, в которой отработавший газ, участвующий в рециркуляции, направляют из точки выше по потоку от турбины турбонагнетателя в точку ниже по потоку от компрессора турбонагнетателя. В других вариантах осуществления двигатель может в альтернативно или дополнительно содержать систему РОГ низкого давления, в которой отработавший газ, участвующий в рециркуляции, направляют из точки ниже по потоку от турбины турбонагнетателя в точку выше по потоку от компрессора турбонагнетателя.

На фиг. 3 изображена блок-схема, иллюстрирующая способ 300 управления двигателем, который изображен на фиг. 1. В частности, способ 300 может давать возможность управления двигателем 10 по фиг. 1, которое частично основано на данных о положении распредвала, получаемых контроллером 12 двигателя от контроллера 170 мотора с помощью сигнала ПРВ.

Способ может быть начат, когда оператор транспортного средства приводит в действие режим запуска двигателя, например, при повороте ключа зажигания.

Способ может содержать прокрутку двигателя на шаге 302, которая может содержать запуск мотора стартера, связанного с коленчатым валом двигателя, чтобы инициировать вращение коленчатого вала.

Затем, на шаге 304 способа может происходить прием данных о положении мотора и соответствующего положения распредвала от контроллера мотора (например, контроллера 170 мотора по фиг. 1), который может быть связан с электрическим мотором (например, мотором 166), которым можно управлять для изменения фазы распредвала (например, распредвала 162). Как говорилось выше, данные о положении мотора могут указывать угловую ориентацию мотора и могут давать основу для определения положения распредвала. Данные о положении мотора и/или соответствующем положении распредвала могут быть переданы в контроллер двигателя посредством сигнала ПРВ, о котором шла речь выше.

Затем, на шаге 306 способа распредвал может быть приведен в движение посредством контроллера электрического мотора. Контроллер электрического мотора может привести в движение распредвал, чтобы получить требуемое положение распредвала, которое может быть определено контроллером двигателя на основе одного или более состояний двигателя и/или транспортного средства и передано в контроллер мотора. Соответственно, на шаге 308 могут определять, соответствует ли положение мотора положению распредвала, требуемому для запуска двигателя. Если положение мотора соответствует требуемому положению распредвала (ДА), то способ переходит к шагу 310. Если положение мотора другое (НЕТ), то способ возвращается к шагу 304. В вариантах осуществления, в которых контроллер мотора управляет бесщеточным двигателем, определяя вращение посредством датчиков Холла, могут быть проанализированы декодированные сигналы от датчиков Холла, как это было рассмотрено выше, для определения того, достигнуто ли данное положение.

Затем, на шаге 310 способ может содержать определение одного или более рабочих параметров для управления двигателем во время прокрутки, причем определение указанных одного или более рабочих параметров производится на основе данных о положении мотора и полученных данных о положении распредвала. Данные о положении распредвала могут быть получены из данных о положении мотора способами, которые были рассмотрены выше. В качестве частичного определения одного или более рабочих параметров для управления двигателем во время прокрутки, на шаге 312 способа можно определить, на основе полученных данных положения распредвала и мгновенной частоты вращения двигателя, количество воздуха, засосанного в камеру сгорания. Поскольку это количество воздуха может сильно зависеть от фазы распределения впускного клапана и, тем самым, от положения распредвала, более точная оценка количества засосанного воздуха может быть получена путем определения положения распредвала исходя из данных о положении мотора.

Затем, на шаге 314, способ может содержать впрыск топливного заряда в камеру сгорания. Количество впрыснутого топлива может быть определено на основе количества воздуха, засосанного в камеру сгорания, которое было определено на шаге 312. В сущности, топливный заряд может быть оптимизирован для условий работы двигателя, что может увеличить выходную мощность двигателя и/или уменьшить выбросы.

Затем, на шаге 316 способа, могут определять, превышает ли текущая частота вращения двигателя заданную частоту вращения. Заданная частота вращения может соответствовать пороговой величине, выше которой частота вращения двигателя достаточна, чтобы закончить прокрутку. Соответственно, если частота вращения двигателя превышает заданную частоту вращения (ДА), то способ переходит к шагу 318. Если частота вращения двигателя не превышает заданную частоты вращения (НЕТ), то способ возвращается к шагу 302.

Затем, на шаге 318, способ может включать завершение режима запуска и остановку прокрутки. Период времени, называемый «после прокрутки», может включать в себя период времени после первого акта воспламенения (например, зажигания первого цилиндра в очередности зажигания цилиндров), который длится от оставшейся части этапа прокрутки двигателя и также после подтверждения правильности работы датчика коленчатого вала и датчика распредвала (например, их выходные сигналы обладают достаточным качеством для определения одного или более рабочих параметров двигателя, что было рассмотрено выше относительно фиг. 2).

Затем, на шаге 320, способ может включать определение положения распредвала на основе данных от датчика распредвала (например, датчика 172 распредвала). Положение распредвала может быть установлено, например, на основе сигнала ИФГ, который показан на фиг. 1.

Затем, на шаге 322, способ может включать управление двигателем на основе положения распредвала, которое определено датчиком распредвала, а не на основе положения распредвала, которое определено датчиком угла поворота мотора (например, датчиками Холла, угловым энкодером и т.п.). В двигателе 10 по фиг. 1 положения распредвала, определенные посредством контроллера 170 мотора и переданные посредством сигналов ПРВ, могут впоследствии быть определены посредством датчика 172 распредвала и сигналов ИФГ. Такую передачу функции определения положения распредвала от одного датчика другому можно осуществлять, поскольку в некоторых вариантах осуществления пульсирующее колесо может обеспечивать более высокое разрешение при определении положения, чем несколько датчиков Холла. В некоторых случаях может существовать расхождение между положением распредвала, определенным посредством контроллера мотора, и положением распредвала, определенным посредством датчика распредвала. Чтобы устранить это расхождение, можно выбрать данные о положении распредвала, полученные посредством датчика распредвала, хотя согласно другим примерам, расхождение может быть устранено выбором данных о положении распредвала, полученных посредством контроллера мотора, или же выполнением надлежащего усреднения и/или фильтрации.

Способ может также включать на шаге 324, как часть управления двигателем на шаге 322, определение количества воздуха, поданного в камеру сгорания и соответствующий топливный заряд после режима запуска частично на основе данных о положении распредвала, полученных от датчика распредвала. Таким образом, точность, с какой производят определение подачи воздуха и соответствующего топливного заряда, может быть увеличена путем оценки количества поданного воздуха с использованием данных о положениях распредвала, полученных исходя из данных о положениях мотора во время режима запуска, и с использованием данных о положениях распредвала, полученных от датчика распредвала после режима запуска. Таким образом, данные о положении распредвала, полученные от системы ИФГ с электромотором могут быть использованы для регулирования впрыска топлива во время прокрутки двигателя, в то время как данные о различных положениях распредвала от датчика распредвала и датчика коленчатого вала могут быть использованы для регулирования впрыска топлива после прокрутки. Регулирование впрыска топлива в данном случае может включать регулирование на основе оценочного значения воздушного заряда, которое может быть основано по меньшей мере на одном из следующих данных: данных от датчика массового расхода воздуха (например, датчика 120 по фиг. 1) и данных от датчика давления в коллекторе (например, датчика 122 по фиг. 1). Оценочное значение воздушного заряда может быть дополнительно оценено на основе данных о положении распредвала от системы ИФГ с электромотором во время прокрутки двигателя и на основе других данных положения распредвала после прокрутки.

Следует понимать, что способ 300 может быть видоизменен различными подходящими способами. Согласно некоторым вариантам осуществления положения распредвала после окончания режима запуска и остановки прокрутки можно определять посредством контроллера мотора, а не по датчику распредвала. Согласно другим вариантам осуществления данные о положении распредвала можно непрерывно передавать в контроллер двигателя из контроллера мотора, даже если управление двигателем осуществляют на основе данных о положениях распредвала, определенных датчиком распредвала. Согласно другим вариантам осуществления для управления двигателем могут быть использованы данные о положении распредвала, полученные как от контроллера мотора, так и от датчика распредвала.

Кроме того, данные о требуемой установке фаз газораспределения распредвала можно передавать в систему ИФГ с электромотором, основываясь на условиях работы и данных от датчика распредвала. Передача данных о требуемой установке фаз газораспределения распредвала может быть выполнена после прокрутки двигателя, а также во время прокрутки или перед прокруткой, при этом передача требуемого положения распредвала может быть основана на данных о положении распредвала от системы ИФГ с электромотором, передаваемых по сети транспортного средства (например, КС). Передача данных о требуемом положении распредвала может также происходить по иной сети транспортного средства.

На фиг. 4 изображена блок-схема, иллюстрирующая способ 400 управления бесщеточным мотором. Способ 400 может быть использован для управления электрическим мотором 166 в вариантах осуществления, в которых указанный мотор является, например, бесщеточным мотором. Способ также можно использовать для получения данных о положениях распредвала на основе данных о положениях мотора для использования контроллером двигателя (например, контроллером 12 по фиг. 1).

На шаге 402 способа производят прием сигналов вращения ротора от одного или более датчиков Холла. Как говорилось выше, датчики Холла могут быть установлены в фиксированном неподвижном положении и выполнены с возможностью обнаружения вращения ротора по изменению магнитного потока, вызванного прохождением при вращении близкорасположенных магнитов, установленных на вращающейся части (например, валу) мотора, хотя также предполагаются варианты осуществления, в которых датчики Холла связаны с вращающейся частью, а магниты расположены в фиксированных положениях.

Затем, на шаге 404, способ может включать декодирование сигналов вращения ротора, полученных на шаге 402. Согласно некоторым вариантам осуществления, каждый сигнал вращения ротора может представлять собой бинарный сигнал, принимающий одно из двух значений (например, «включено» или «выключено» / 0 или 1). Декодирование сигналов вращения ротора может, таким образом, включать в себя применение бинарного декодирования для определения, которые из одного или более датчиков Холла находятся в состоянии «включено» (например, на выходе дают 1).

Затем, на шаге 406 способа, может быть произведено определение управляющих сигналов устройства питания на основе декодированных сигналов вращения ротора, полученных на шаге 404. Согласно некоторым примерам каждый декодированный сигнал вращения ротора в надлежащей структуре данных (например, в таблице соответствия) может быть связан с одним или более управляющими сигналами питающего устройства, так чтобы при декодировании сигналов вращения можно было определять соответствующие управляющие сигналы.

Затем, на шаге 408 способа приводят в движение обмотки мотора на основе управляющих сигналов питающего устройства, полученных на шаге 406. Мотор может содержать ряд питающих устройств, каждое из которых электрически связано с одной или более обмотками мотора. Управление питающими устройствами, таким образом, дает возможность подать электрический ток в их соответствующие обмотки, и тем самым вызвать вращательное движение в моторе, чтобы привести вал в требуемое положение (например, с требуемой угловой ориентацией).

Затем, на шаге 410 способа может быть получено положение распредвала исходя из положения мотора. Положение мотора может представлять собой абсолютную угловую ориентация мотора, и может быть определено различными подходящими методами, например, посредством датчика угла поворота, содержащего потенциометр, сопротивление которого изменяется в зависимости от угла. Согласно другим примерам положение мотора может быть альтернативно или дополнительно получено из положения коленчатого вала (например, коленчатого вала 40 по фиг. 1), связанного с распредвалом (например, распредвалом 162), который приводят в движение мотором. Положение распредвала тогда может быть получено исходя из положения мотора теми способами, которые были рассмотрены выше.

Затем, на шаге 412 способа, может быть произведена передача данных о положении распредвала, полученных на шаге 410, в контроллер двигателя. Исходя из полученного положения распредвала могут быть определены один или более рабочих параметров для управления двигателем, как это было описано выше и представлено на фиг. 3.

Наконец, на шаге 414, способ может содержать определение того, достигнуто ли требуемое положение мотора. Данные о требуемом положении мотора, например, могли быть отправлены в контроллер мотора из контроллера двигателя. Если требуемое положение мотора достигнуто (ДА), то выполнение способа завершают. Если требуемое положение мотора не достигнуто (НЕТ), то способ возвращается к шагу 402.

На фиг. 5 изображены графики 500, иллюстрирующие рабочие параметры во время части примерного ездового цикла двигателя 10 по фиг. 1, управление которым осуществляют согласно способу 300 по фиг. 3. Как показано, в число рабочих параметров в данном примере входят: частота вращения двигателя (ЧВД), положение мотора (например, какое указывает контроллер 170 мотора посредством сигнала ПРВ), положение распредвала (например, какое указывает датчик 172 распредвала посредством сигнала ИФГ), положение выходного вала электрического мотора (например, электрического мотора 166), связанного с распредвалом и выполненного с возможностью выборочного изменения фазы распредвала, и величина воздушного заряда, содержащегося в цилиндре (например, в цилиндре 30) двигателя.

По истечении конечного интервала времени, во время которого двигатель не работал, начинают прокрутку и продолжают на протяжении интервала 502, выделенного на фиг. 5 штриховкой. От начала ездового цикла и до момента 504 данные о положении распредвала от датчика распредвала (например, датчика 172 распредвала) не доступны, в то время как данные о положении распредвала от контроллера мотора являются доступными. В сущности, от начала ездового цикла и до момента 504 определение различных рабочих параметров двигателя, таких как величина воздушного заряда в цилиндре, производят на основе данных о положении распредвала, полученных от контроллера мотора. Однако, после момента 504 данные о положении распредвала от датчика распредвала становятся достаточно точными для управления двигателем (на графиках показаны прерывистой линией), и режим определения рабочих параметров двигателя переключают от данных положения распредвала, получаемых от контроллера мотора, на данные положения распредвала, получаемые от датчика распредвала. Однако, может иметь место расхождение между двумя типами данных о положении распредвала. В сущности, в данном примере, чтобы устранить расхождение, может быть применено надлежащее усреднение и/или фильтрация. Как говорилось выше, режим определения воздушного заряда в цилиндре также можно переключать указанным образом.

Следует отметить, что включенные в описание примеры управления и процедуры оценки могут быть использованы с различными конфигурациями двигателей и/или транспортных средств. Раскрытые способы управления и процедуры могут быть сохранены в виде исполняемых инструкций в постоянном запоминающем устройстве. Рассмотренные выше конкретные процедуры могут представлять один или более методик обработки, таких как управление по событиям, управление по прерываниям, многозадачный режим, многопотоковый режим, и т.п. Как таковые, различные действия, операции или функции можно выполнять в той последовательности, какая указана на схеме, параллельно или в некоторых случаях пропускать. Аналогично, указанный порядок обработки не обязателен для реализации отличительных признаков и преимуществ рассмотренных вариантов осуществления, но приведен в целях упрощения описания. Одно или более из изображенных действий, режимов или функций могут быть выполнены неоднократно в зависимости от конкретной используемой методики. Кроме того, описанные действия, режимы и/или функции могут графически представлять код, записываемый в постоянное запоминающее устройство машиночитаемой среды хранения данных в системе управления двигателем.

Следует понимать, что рассмотренные в описании конфигурации и/или процедуры по сути являются примерами, и приведенные конкретные варианты осуществления нельзя рассматривать, как примеры, ограничивающие идею изобретения, ввиду возможности многочисленных модификаций. Например, вышеописанная технология может быть применена в двигателях со схемами V-6, I-4, I-6, V-12, двигателях с 4 оппозитными цилиндрами и в двигателях иных типов. Предмет настоящего изобретения включает в себя весь объем новых и неочевидных комбинаций и субкомбинаций различных систем и конфигураций, а также другие отличительные признаки, функции и/или свойства, раскрытые в настоящем описании.

Пункты нижеприведенной формулы изобретения конкретно указывают на определенные комбинации и субкомбинации отличительных признаков, которые считаются новыми и неочевидными. Эти пункты могут относиться к «одному» элементу или «первому» элементу, или эквивалентному элементу. Следует понимать, что такие пункты содержат включение одного или более указанных элементов, не требуя при этом и не исключая двух или более таких элементов. Другие комбинации и субкомбинации раскрытых отличительных признаков, функций, элементов и/или свойств могут быть включены в формулу изобретения путем изменения пунктов настоящей формулы или путем представления новых пунктов формулы изобретения в рамках данной или родственной заявки. Такие пункты формулы изобретения также считаются включенными в предмет настоящего изобретения независимо от того, являются они более широкими, более узкими, равными или отличающимися в отношении границ идеи изобретения, установленных исходной формулой изобретения.

Реферат

Изобретение может быть использовано в двигателях внутреннего сгорания. Способ определения положения распределительного вала. Во время прокрутки двигателя (10) приводят в движение распредвал (162) двигателя посредством электрического мотора (166). Электрический мотор управляется контроллером мотора (170), который выполняет индикацию положения мотора и положения распредвала. На основе полученных данных о положении распредвала определяют один или более рабочих параметров двигателя для управления двигателем во время прокрутки двигателя посредством контроллера двигателя. После прокрутки двигателя определяют положение распредвала исходя из данных от датчика (172), связанного с распредвалом. Раскрыты способы определения положения распределительно вала и способ управления двигателем. Технический результат заключается в точном определении положения распредвала при прокрутке двигателя. 4 н. и 16 з.п. ф-лы, 5 ил.

Комментарии