Ротационно-ударный испаритель с дисковым эжектором - RU2756079C1

Код документа: RU2756079C1

Чертежи

Описание

Область техники, к которой относится изобретение

Заявленное изобретение относится к устройствам, обеспечивающим интенсивное испарение жидкостей без подвода тепла в вакууме. Это изобретение может быть примененов различных технологических процессах, предусматривающих испарение сложных и однородных по составу жидкостей. Наиболее эффективно оно может быть использовано в следующих процессах:

- опреснение морской воды;

- очистка промышленных стоков;

- перегонка нефти и нефтепродуктов;

- получение элитных эфирных масел и спиртных напитков;

- получение топливных смесей для подачи в камеры сгорания тепловых двигателей.

С помощью заявленного изобретения можно испарять, в числе прочих, жидкости с физическими свойствами, неблагоприятными для испарения традиционными тепловыми испарительными устройствами. К таким жидкостям можно отнести жидкости с повышенной температурой кипения, а также жидкости, в составе которых есть компоненты, подверженные термическому разрушению или коксованию при нагреве.

Важно отметить, что заявленное изобретение полезно для экологических технологий, поскольку позволяет эффективно использовать углеводородное сырье, очищать жизненно важные жидкости, включая воду, а также, за счет подготовки оптимальных топливных смесей, увеличивать полноту сгорания и уменьшать токсичность выхлопов тепловых двигателей, работающих на углеводородных топливах.

Предшествующий уровень техники

Известны аналоги, в которых для увеличения разности между давлением окружающей среды и давлением насыщенных паров испаряемой жидкости предложено поддерживать вакуум в испарительной камере. В некоторых из этих аналогов для увеличения поверхности испарения предложено распылять испаряемую жидкость форсуночными устройствами (RU 2166528, классы МПК C10G 7/06, B01D 3/10, 29.06.1999; RU 2513857, классы МПК C19G 7/06, C10G 9/00, B01D 3/10, 01.10.2013). В других аналогах дополнительно к форсуночным устройствам предложено направлять капельный поток от форсуночного устройства на неподвижную стенку (RU 2166528, классы МПК C10G 7/06, B01D 3/10, 29.06.1999).Все эти устройства имеют недостаток, заключающийся в том, что в вакууме струя жидкости от форсуночного устройства не испытывает в достаточной мере дробящего воздействия окружающей среды. Это явление хорошо известно в авиационном двигателестроении и описано многими отечественными и зарубежными авторами (LefebvreArthurH., GasTurbineCombustion, McGraw-Hill, 1983).Система испарения в аналогах просто не обладает достаточной для эффективного дробления энергией. Поэтому одновременное использование в них вакуума, форсуночных устройств и неподвижных стенок, без принятия дополнительных мер, представляется энергетически необоснованным.

В наиболее близком к заявленному изобретению аналоге (RU 2640198, классы МПК B01D 3/10, C012F 1/04, C10G 7/06, С11В 9/02), который далее будет рассматриваться как прототип, капельный поток жидкости от форсуночного устройства, управляемого дозатором, предложено направлять не на неподвижную стенку, а навстречу ударным лопаткам, вращающимся с высокой скоростью в вакуумированной испарительной камере. Лопатки установлены на лопаточном колесе с валом, введенным в испарительную камеру через уплотнение. Как и в остальных аналогах, в испарительной камере прототипа создается вакуум при помощи вакуумного насоса. Ударные лопатки отсекают от потока жидкости малые порции и наносят по ним мощные дробящие удары. Удары приводят к образованию потоков мелкодисперсных частиц и динамических пленок жидкости на поверхности ударных лопаток. Пленки стекают к краям лопастей ударных лопаток и срываются с них, двигаясь в направлении стенок испарительной камеры. При столкновении со стенками частицы пленок испытывают дополнительные дробящие удары, ведущие к образованию вторичных потоков мелкодисперсных частиц и динамических пленок жидкости на поверхности испарительной камеры. Элементарные расчеты (приведенные в описании заявки на прототип) показывают, что в прототипе можно обеспечить энерговооруженность системы испарения на несколько порядков больше, чем в аналогах. Эта высокая энерговооруженность позволяет прототипу обеспечивать интенсивное дробление и испарение жидкости в ходе последовательных ударов с образованием мелкодисперсных частиц и динамических пленок. Во многом это испарение напоминает то, что происходит в водопадах и в морском прибое во время шторма. Кроме прочего, в прототипе предусмотрен вариант, в котором угол наклона ударных лопаток к плоскости вращения лопаточного колеса позволяет ему работать как вакуумный насос и самостоятельно поддерживать необходимый уровень вакуума в испарительной камере.

К недостаткам прототипа можно отнести сложность конструкции, трудоемкость изготовления и, как результат, высокую себестоимость.

Раскрытие изобретения

Задачей заявленного изобретения является обеспечение интенсивного испарения жидкости за счет подвода к ней механической энергии, в результате серии ударов и образования динамических пленок, без подвода тепла, причем испарительное устройство должно характеризоваться пониженной конструктивной сложностью и трудоемкостью изготовления по сравнению с прототипом.

Техническим результатом решения поставленной задачи будет обеспечение ряда важных технологических процессов, предусматривающих испарение как сложных, так и однородных по составу жидкостей, эффективным испарителем без подвода тепла, позволяющим испарять жидкости с различными теплофизическими свойствами, в том числе неблагоприятными для испарения традиционными тепловыми испарительными устройствами, отличающимся умеренным уровнем конструктивной сложности, трудоемкости изготовления и себестоимости.

Это достигается тем, что в отличие от прототипа, капельная струя испаряемой жидкости от форсуночного устройства, управляемого дозатором, направляется навстречу не ударным лопаткам, установленным на лопаточном колесе, а на встречу поверхности разгонного диска, вращающегося с высокой скоростью в защитном кожухе (образованном стенками испарительной камеры и внутреннего тела).Разгонный дискпо существу является элементом безлопастного эжектора, работающего за счет сил трения в пограничном слое, подобно тому, как это происходит в безлопастной турбине Теслы (Stearns, TheTeslaTurbine, PopularMechanicsMagazine, December 1911). В безлопастной центростремительной турбине Теслы пар или жидкость подается на ровный диск и вращает его за счет сил трения в пограничном слое. В безлопастном центробежным эжекторе испаряемая жидкость и газо-паровая среда испарительной камеры наоборот, эжектируются (выталкиваются)вращающимся разгонным диском. Выталкивающее воздействие на испаряемую жидкость и окружающую ее среду, как и в турбине Теслы, обеспечивается за счет сил трения в пограничном слое.

Согласно заявленному изобретению, капельная струя испаряемой жидкости направляется форсуночным устройством навстречу поверхности вращающегося разгонного диска под острым углом, так, чтобы обеспечить ударное взаимодействие, в результате которого образуются потоки мелкодисперсных частиц и формируется динамическая пленка жидкости на поверхности разгонного диска в области вала, на котором вращается диск. Под воздействием центробежных сил динамическая пленка, ускоряясь, движется к краю диска. По мере движения пленка утончается, а ее скорость увеличивается. Одновременно, за счет эжекции, уменьшается давление среды, окружающей пленку в защитном кожухе, образованном верхними стенками испарительной камеры и центрального тела. В некоторый момент флуктуации скорости утончающейся пленки приводят к распаду и распылу ее части на мелкодисперсные частицы. Та часть пленки, которая достигает краев разгонного диска, срывается с них и, распавшись на части, с высокой скоростью направляется к стенкам испарительной камеры, где испытает повторное ударное воздействие. Это воздействие приводит к образованию новых потоков мелкодисперсных частиц и динамической пленки на внутренней поверхности испарительной камеры. При каждом ударном воздействии образование мелкодисперсных частиц и динамических пленок сопровождается интенсивным неравновесным испарением жидкости. Поскольку в испарительной камере поддерживается вакуум, то с увеличившейся на порядки поверхности жидкости, состоящей из поверхностей мелкодисперсных частиц и динамических пленок, идет интенсивное квазиравновесное испарение.

Элементарные расчеты (подобные тем, что приведены в описании заявки на прототип) показывают, что энерговооруженность испарительной системы заявленного устройства примерно такая же, как и у прототипа (и на много порядков выше, чем у аналогов), при тех же габаритах, скорости вращения вала и начальных параметрах испаряемой жидкости. При этом конструктивная сложность, трудоемкость изготовления и себестоимость заявленного устройства гораздо ниже, чем у прототипа, поскольку в нем нет ударных лопаток, которые нужно изготавливать, придавая необходимую форму, а также крепить и балансировать на лопаточном колесе, делая многочисленные проверки. Важно отметить, что заявленное устройство, как и прототип, может самостоятельно обеспечивать вакуум в испарительной камере.

Описание чертежей

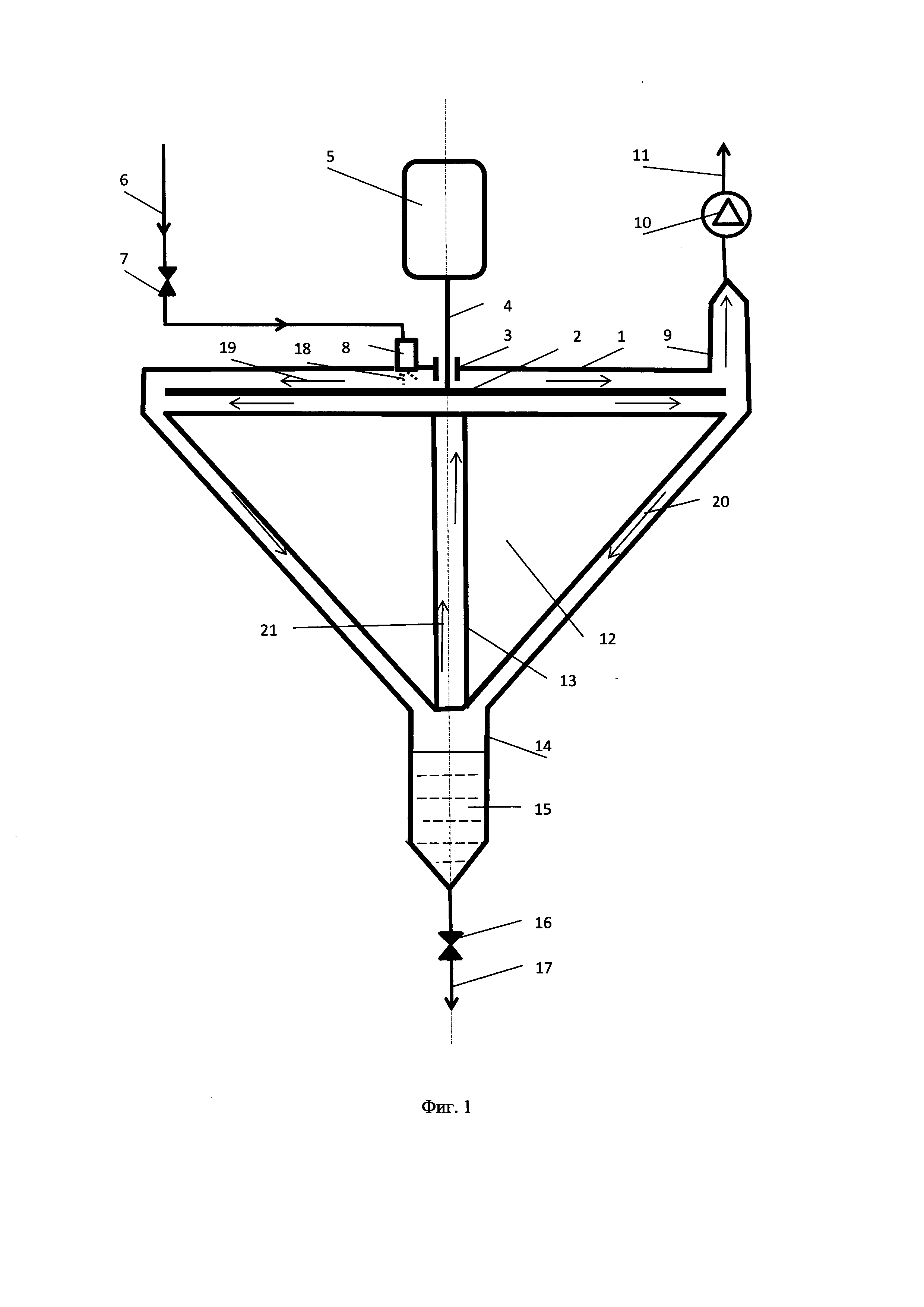

На фиг. 1 представлено продольное сечение базового исполнения заявленного ротационно-ударного испарителя с дисковым эжектором.

Осуществление изобретения

В базовом исполнении ротационно-ударный испаритель с дисковым эжектором (РУИД) содержит герметичную испарительную камеру (1), разгонный диск (2), уплотнение (3), вал (4), привод (5), подводящую жидкостную магистраль (6), подводящий кран (7), форсуночное устройство, управляемое дозатором (8), устройство для забора пара (9), устройство для откачки пара (10), отводящую паровую магистраль (11), центральное тело (12) с проходным каналом (13), накопитель неиспарившейся жидкости (14), отводящий кран (16), отводящую жидкостную магистраль (17).

Разгонный диск (2) предназначен для центробежной эжекции (выталкивания) испаряемой жидкости и паро-газовой среды за счет сил трения. Эжекция происходит на верхней и нижней поверхностях разгонного диска (2). На верхней поверхности эжектируется и разгоняется пленка испаряемой жидкости совместно с паро-газовой средой, а на нижней поверхности эжектируется и разгоняется только паро-газовая среда, поступающая к разгонному диску (1) по проходному каналу (13) центрального тела (12), после обогащения паром в результате динамического испарения пленок жидкости на внутренней поверхности испарительной камеры (1). Помимо своего основного назначения, разгонный диск (2) работает как вспомогательный вакуумный насос, помогая устройству для откачки пара (10).

Центральное тело (12), которое является полым герметичным сосудом, служит для уменьшения свободного объема испарительной камеры (1), подлежащего вакуумированию, при увеличении площади внутренней боковой поверхности испарительной камеры (1), по которой движутся динамические пленки испаряемой жидкости. В центральном теле (12) проделан проходной канал (13), который позволяет организовать движение паро-газовой среды в испарительной камере так, чтобы уменьшить потери энергии при подаче пара, образовавшегося при движении пленки жидкости по внутренней поверхности испарительной камеры (1), к устройству для забора пара (9).

Верхняя поверхность центрального тела (12) совместно с верней поверхностью испарительной камеры (1) образуют защитный кожух разгонного диска (2).

Приводом (5) может служить как электромотор, так и другой источник механической энергии, например, гидротурбина или ветрогенератор, соединенные с валом (4) при помощи механической передачи.

Устройством для откачки пара (10) может служить как традиционный вакуумный насос, например, лопаточный или поршневой, так и вакуумный насос, представляющий собой пакет дисковых эжекторов, который может быть установлен на одном валу (4) с разгонным диском (2).

РУИД в базовом исполнении работает следующим образом.

Устройство для откачки пара (10) обеспечивает заданный уровень вакуума в испарительной камере (1). Разгонный диск (2), установленный на вале (4), введенном в испарительную камеру (1) через уплотнение (3), приводится во вращение приводом (5). Исходная жидкость подается к форсуночному устройству, управляемому дозатором (8), через подводящую магистраль (6) с подводящим краном (7) и впрыскивается в испарительную камеру (1) в виде капельной струи (18) под острым углом к плоскости вращения разгонного диска (2), навстречу вращению. Капельная струя (18) испытывает мощный удар со стороны разгонного диска (2) и, по окончании переходного процесса, формирует на его ровной поверхности динамическую пленку (19). Удар, переходный процесс и движение динамической пленки сопровождаются образованием потоков мелкодисперсных частиц жидкости и интенсивным испарением. Под воздействием центробежных сил и трения динамическая пленка, ускоряясь, движется к краю разгонного диска (2). По мере движения пленка утончается, а ее скорость увеличивается. Одновременно, за счет эжекции, уменьшается давление среды, окружающей пленку в защитном кожухе. В некоторый момент флуктуации скорости утончающейся пленки приводят к распаду и распылу ее части на мелкодисперсные частицы. Та часть пленки, которая достигает краев разгонного диска (2), срывается с них и, распавшись на части, с высокой скоростью направляется к внутренней поверхности стенок испарительной камеры (1), где испытает повторное ударное воздействие. Это воздействие приводит к образованию потоков мелкодисперсных частиц и динамической пленки (20) на внутренней поверхности испарительной камеры. При каждом ударном воздействии образование мелкодисперсных частиц и динамических пленок сопровождается интенсивным неравновесным испарением жидкости. Поскольку в испарительной камере поддерживается вакуум, с увеличившейся на порядки поверхности жидкости, состоящей из поверхностей мелкодисперсных частиц и динамических пленок, идет интенсивное квазиравновесное испарение.

Пар (21), образовавшийся в испарительной камере (1), движется под воздействием эжекции, создаваемой вращением нижней части разгонного диска (2), к которой пар попадает, обтекая центральное тело (12) и проходя через проходной канал (13). В результате полученный пар отбирается при помощи устройства для забора пара (9), из которого он поступает в устройство для откачки пара (10) и далее в отводящую паровую магистраль (11).

Неиспарившаяся жидкость (15) собирается в накопителе неиспарившейся жидкости (14), откуда по плану отбирается через отводящую жидкостную магистраль (17) с отводящим краном (16).

В базовом исполнении РУИД поверхности разгонного диска (2) и боковой стенки испарительной камеры (1), по которым движутся динамические пленки испаряемой жидкости, делаются ровными. Если их доработать и сделать шероховатыми или проточить на них канавки в направлении, поперечном движению пленок, то течение пленок станет турбулентным и прерывистым, сопровождающимся многочисленными микроударами, что приведет к образованию дополнительных потоков мелкодисперсных частиц и дополнительной интенсификации испарения жидкости.

Реферат

Заявленное изобретение относится к устройствам, обеспечивающим интенсивное испарение жидкостей без подвода тепла в вакууме. Это изобретение может быть применено в различных технологических процессах, предусматривающих испарение сложных и однородных по составу жидкостей. Ротационно-ударный испаритель состоит из герметичной испарительной камеры, подводящей жидкостной магистрали с подводящим краном, по которой исходная жидкость подается к установленному на испарительной камере форсуночному устройству, управляемому дозатором, устройства для забора пара, образовавшегося в испарительной камере, соединенного с устройством для откачки пара, создающим заданный вакуум в испарительной камере, отводящей паровой магистрали, а также накопителя неиспарившейся жидкости, соединенного с отводящей жидкостной магистралью с отводящим краном. Форсуночное устройство обеспечивает распыл исходной жидкости с заданным малым расходом в заданном направлении. В испарительной камере установлен разгонный диск, вращающийся на валу, введенном в испарительную камеру через уплотнение и приводящимся в движение приводом. Направленная к верхней поверхности разгонного диска под острым углом, навстречу вращению, капельная струя от форсуночного устройства испытывает удар, приводящий к образованию динамической пленки жидкости, которая движется под воздействием центробежных сил и сил трения с ускорением по поверхности разгонного диска к его краю; срывается с этого края; испытывает повторный удар со стороны внутренней поверхности испарительной камеры и формирует на ней вторичную динамическую пленку. Это приводит к интенсивному дроблению и испарению жидкости. Испарительная камера содержит полое герметичное центральное тело с проходным каналом для пара, образовавшегося в испарительной камере, обеспечивающим подачу пара к устройству для забора пара за счет эжекции, создаваемой нижней частью разгонного диска. Технический результат: испарение как сложных, так и однородных по составу жидкостей эффективным испарителем без подвода тепла, простота конструкции и изготовления. 2 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Ротационно-ударный испаритель и способ вакуумной перегонки сложных жидкостей на его основе

Комментарии