Ротационно-ударный испаритель и способ вакуумной перегонки сложных жидкостей на его основе - RU2640198C1

Код документа: RU2640198C1

Чертежи

Описание

Область техники, к которой относится изобретение

Заявленное изобретение относится к устройствам, обеспечивающим интенсификацию испарения жидкостей за счет увеличения поверхности испарения, в том числе при помощи распыла, а также к способам, обеспечивающим вакуумную перегонку сложных жидкостей на основе таких устройств. Оно может быть применено в различных технологических процессах, предусматривающих испарение жидкостей, в число которых входят следующие процессы:

- перегонка нефти и нефтепродуктов;

- очистка и опреснение воды;

- получение элитных эфирных масел и спиртных напитков из жидких полуфабрикатов растительного происхождения.

Заявленное изобретение эффективно в достаточно широком диапазоне атмосферных давлений в испарительной камере, включая вакуум. Оно может быть использовано для испарения жидкостей с физическими свойствами, неблагоприятными для испарения традиционными испарительными устройствами. К таким жидкостям относятся жидкости с повышенной температурой кипения или с повышенной вязкостью при заданных условиях в испарительной камере, а также жидкости со сложным составом, в который входят компоненты, подверженные термическому разрушению или коксованию при нагреве.

Предшествующий уровень техники

Известны аналоги, предусматривающие увеличение поверхности испарения за счет распыла жидкости при помощи распылительных средств форсуночного типа в испарительной камере, в которой поддерживается вакуум (RU 2166528, МПК C10G 7/06, B01D 3/10, 29.06.1999; RU 2513857, МПК C19G 7/06, C10G 9/00, B01D 3/10, 01.10.2013). Создание вакуума ведет к понижению температуры кипения, что облегчает испарение, а распыл обеспечивает увеличение поверхности испарения. Оба эти фактора, взятые раздельно, благоприятны для испарения. Однако вакуум является неблагоприятным условием для распыла. Капли в капельных струях, истекающих из распылительных средств, становятся слишком крупными. Это объясняется тем, что с уменьшением плотности среды, в которую истекает жидкость, уменьшается интенсивность их взаимодействия, обеспечивающего распыл. Это явление хорошо известно в авиационном двигателестроении применительно к распылу топлива в камерах сгорания и описано многими авторами, в том числе в книге: Лефевр А., Процессы в камерах сгорания ГТД, Мир, Москва, 1986. Столкнувшись с неблагоприятным влиянием вакуума, авторы аналогов вынуждены были прибегнуть к вспомогательным мерам. Распыл при помощи распылительных средств форсуночного типа был дополнен вспомогательными приемами, способствующими измельчению. Увеличение поверхности испарения было дополнено формированием пленок неиспарившейся жидкости на стенках испарительной камеры. Вспомогательными приемами для измельчения были либо направление капельных струй от распылительных средств на препятствие в виде неподвижной стенки либо направление этих струй друг на друга.

В наиболее близком к заявленному изобретению аналоге (RU 2166528, МПК C10G 7/06, B01D 3/10, 29.06.1999), рассматриваемом как прототип, вспомогательным приемом для измельчения стало направление капельных струй от распылительных средств на препятствие в виде неподвижной стенки. Даже с учетом формирования пленок неиспарившейся жидкости на стенках испарительной камеры и препятствии, этого оказалось недостаточно для обеспечения необходимой интенсивности испарения, и к неподвижной стенке был организован подвод тепла. Недостатком прототипа является недостаточная эффективность средств, использованных для увеличения поверхности испарения. Фактически все они используют только ту энергию, что была запасена жидкостью перед подачей в испарительную камеру. Как следствие, в прототипе не удается обеспечить желаемую степень измельчения жидкости, которая позволила бы отказаться от неконтролируемого подвода тепла в процессе испарения. Неконтролируемый подвод тепла ведет к риску необратимых термохимических реакций и коксования.

Раскрытие изобретения

Задачей заявленного изобретения является повышение эффективности средств, предназначенных для увеличения поверхности испарения в испарительном устройстве, в достаточно широком диапазоне давлений в испарительной камере, включая вакуум. Техническими результатами решения этой задачи будет повышение интенсивности испарения жидкостей, обладающих различными физическими свойствами, в том числе неблагоприятными для испарения традиционными испарительными устройствами, а также полный отказ от неконтролируемого подвода тепла непосредственно в процессе испарения.

Это достигается тем, что в отличие от прототипа капельная струя из распылительного средства форсуночного типа подается не на неподвижную стенку, а навстречу вращающимся ударным лопаткам, установленным в испарительной камере. Распылительное средство оснащено регулирующим элементом, позволяющим дозировать и подавать жидкость в испарительную камеру с достаточно малым расходом. Ударные лопатки имеют поверхности с достаточно большой площадью и установлены на лопаточном венце, вращающемся на валу с достаточно высокой скоростью. В процессе вращения ударные лопатки отсекают от капельной струи малые капельные порции жидкости и наносят по ним мощные удары. Эти удары ведут к динамическому растеканию жидкости по поверхности ударных лопаток и интенсивному испарению. Оценочные расчеты показывают, что при прочих равных условиях в этом случае результирующая энерговооруженность измельчения на единицу массы жидкости, даже при умеренных дозвуковых значениях скоростей ударных лопаток, будет на много порядков выше энерговооруженности измельчения в прототипе. Это неизбежно ведет к более эффективному измельчению, увеличению площади испарения и интенсификации испарения.

Следует отметить, что такой подход позволяет увеличить интенсивность испарения в достаточно широком диапазоне давлений в испарительной камере, включая вакуум. При этом в вакууме сопротивление среды движению ударных лопаток существенно уменьшается, а затраты энергии на вращение венца ударных лопаток существенно сокращаются. Высокая энерговооруженность измельчения позволяет эффективно испарять жидкости, обладающие различными физическими свойствами, в том числе неблагоприятными для испарения традиционными испарительными устройствами. При условии, что исходная жидкость предварительно кондиционируется, подвод тепла непосредственно в процессе испарения можно полностью исключить.

Описание чертежей

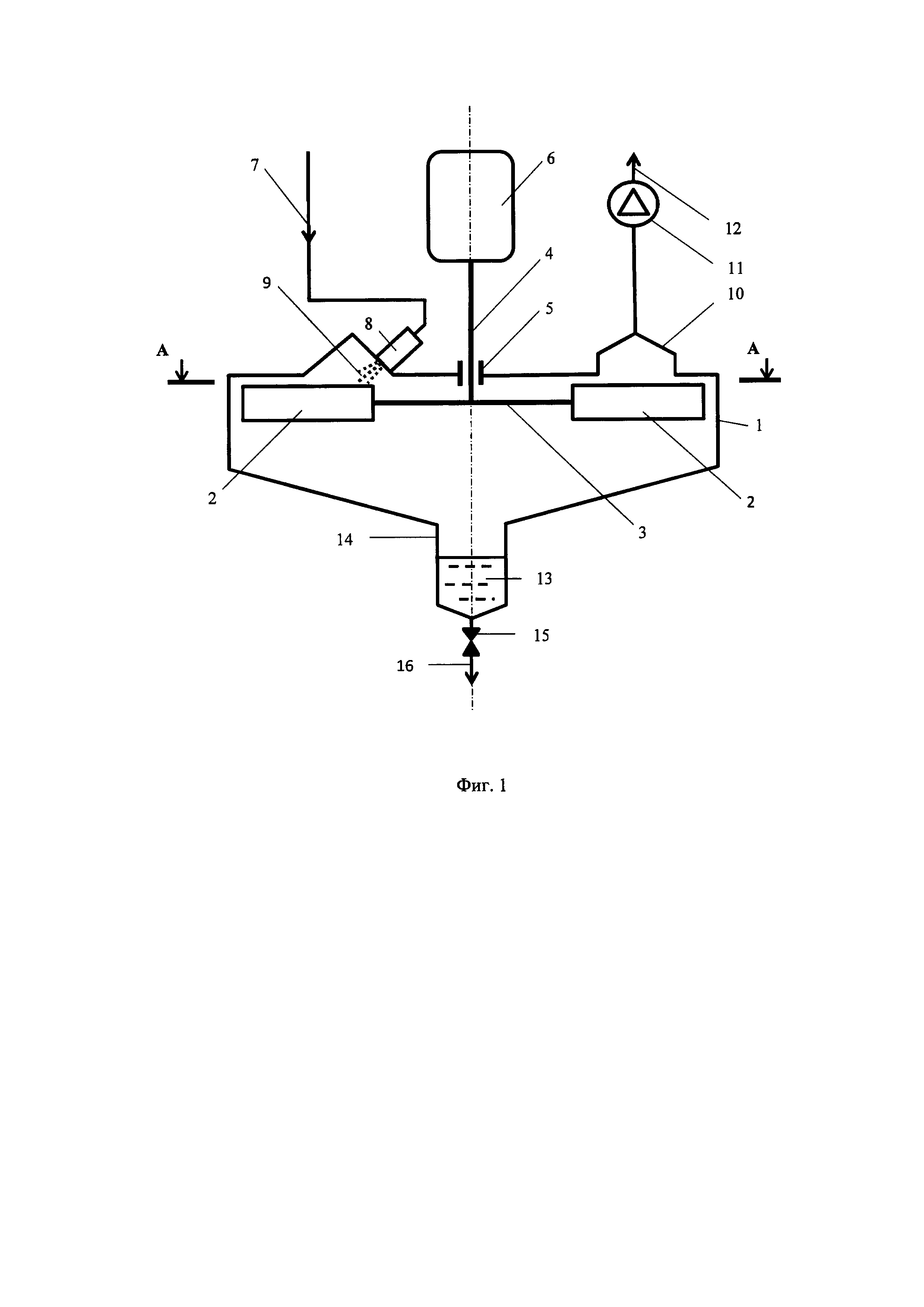

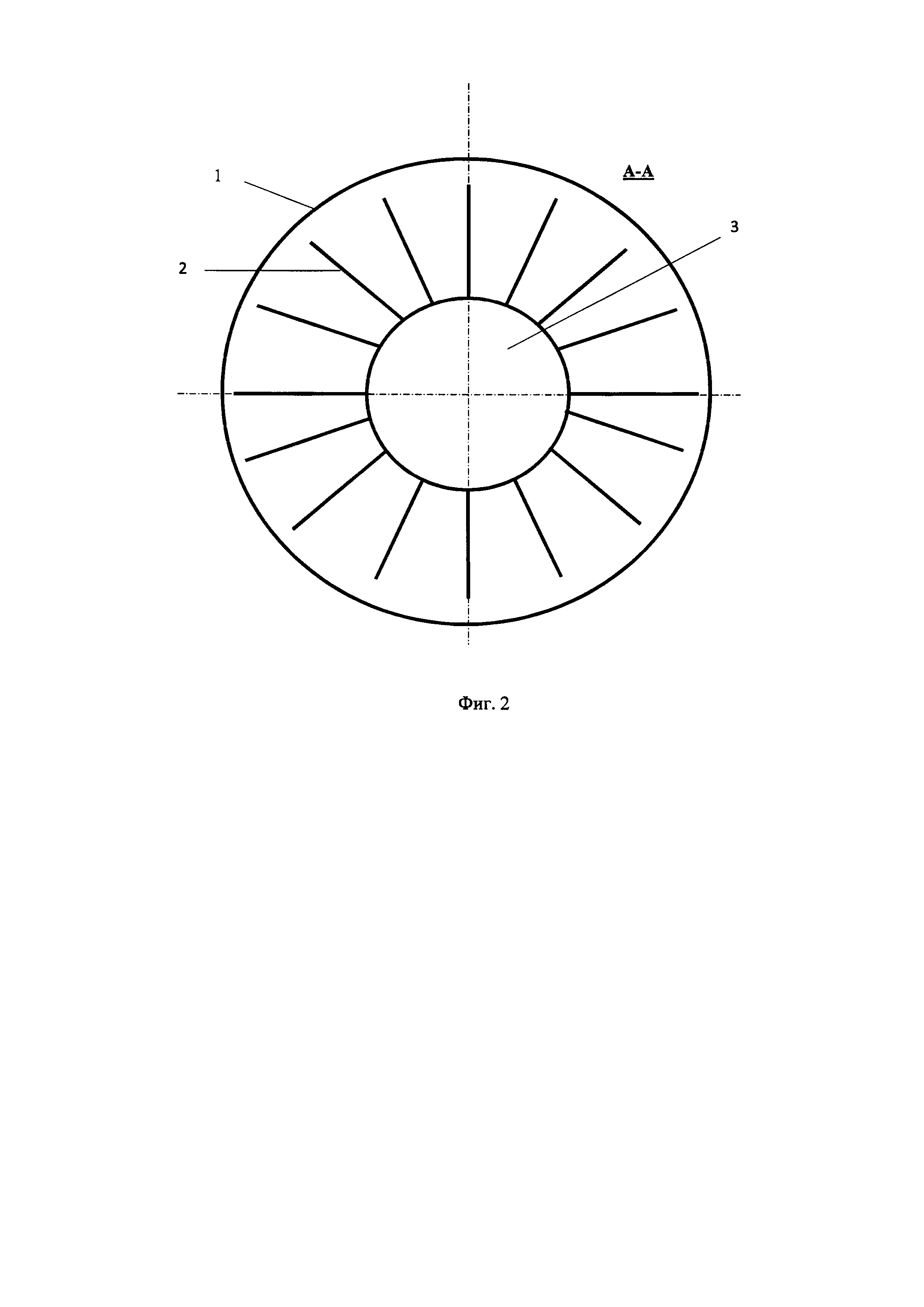

На фиг. 1 представлено продольное сечение базового исполнения заявленного ротационно-ударного испарителя. На фиг. 2 представлено поперечное сечение базового исполнения заявленного ротационно-ударного испарителя. На фиг. 3 представлено поперечное сечение усовершенствованного исполнения заявленного ротационно-ударного испарителя, позволяющего ему самостоятельно обеспечивать откачку образовавшегося пара и поддержание заданного вакуума в испарительной камере за счет наклона и профилирования ударных лопаток.

Осуществление изобретения

В базовом исполнении ротационно-ударный испаритель содержит герметичную испарительную камеру (1), венец ударных лопаток (2), лопаточное колесо (3), вал (4), уплотнение (5), привод (6), подводящую жидкостную магистраль (7), распылительный дозатор (8), заборник пара (10), устройство для откачки пара (11), отводящую паровую магистраль (12), накопитель (14), кран (15), отводящую жидкостную магистраль (16).

Важно отметить, что приводом (6) может быть электромотор, устройством для откачки пара (11) может быть вакуумный насос. Ударные лопатки (2), поверхности которых имеют достаточно большую площадь, наклонены к плоскости вращения так, чтобы с учетом взаимного расположения лопаточного колеса (3) и распылительного дозатора (8) обеспечить максимальную интенсивность ударов по капельным порциям жидкости от распылительного дозатора (8).

Ротационно-ударный испаритель в базовом исполнении работает следующим образом.

Устройство для откачки пара (11) обеспечивает заданный вакуум в испарительной камере (1). Лопаточное колесо (3), на котором установлен венец ударных лопаток (2), при помощи вала (4), введенного в испарительную камеру (1) через уплотнение (5), приводится во вращение приводом (6). Исходная жидкость поступает к распылительному дозатору (8) по подводящей жидкостной магистрали (7). Из распылительного дозатора (8) жидкость в виде капельной струи (9) подается в испарительную камеру (1) навстречу вращающимся с достаточно большой скоростью ударным лопаткам (2). В процессе вращения ударные лопатки (2) отсекают от капельной струи (9) малые капельные порции и наносят по ним мощные удары. В результате одна часть жидкости распыляется и испаряется, а другая часть жидкости растекается по поверхности ударных лопаток (2) в виде динамических пленок. Пленки, измельчаясь и испаряясь, стекают к краям ударных лопаток (2). В процессе стекания пленки приобретают скорость ударных лопаток (2) относительно стенок испарительной камеры (1). Срываясь с краев ударных лопаток (2), пленки распадаются и продолжают двигаться, испаряясь, по направлению к стенкам испарительной камеры (1). Вновь происходят мощные удары. Жидкость вновь частично распыляется и испаряется, а частично растекается по внутренней поверхности испарительной камеры (1) в виде пленки, которая, измельчаясь и испаряясь, стекает вниз. Отбор образовавшегося пара производится через заборник (10) при помощи устройства для откачки пара (11). Далее пар поступает в отводящую паровую магистраль (12). Неиспарившаяся жидкость (13) собирается в накопителе (14), откуда в заданное время отбирается через кран (15) и направляется далее по отводящей жидкостной магистрали (16).

В доработанном по откачке пара исполнении ротационно-ударный испаритель содержит ударные лопатки (2), которым придана форма, подобная форме лопаток в лопаточном вакуумном насосе. При этом угол наклона ударных лопаток (2) к плоскости вращения подобен углу наклона лопаток к плоскости вращения в лопаточном вакуумном насосе. Остальные элементы в этом исполнении те же, что и в базовом исполнении, за исключением устройства для откачки пара (11), которое может отсутствовать. Ротационно-ударный испаритель в этом исполнении работает подобно ротационно-ударному испарителю в базовом исполнении, за исключением того, что вращение ударных лопаток (2) обеспечивает не только нанесение мощных ударов по малым капельным порциям исходной жидкости, но и откачку образовавшегося пара, а также поддержание заданного вакуума в испарительной камере.

В доработанном по измельчению жидкости исполнении ротационно-ударный испаритель содержит ударные лопатки (2), поверхности которых придана ребристая форма. Ребра направлены поперек движению растекающейся после начального удара пленки жидкости. Остальные элементы в этом исполнении те же, что и в базовом исполнении или в исполнении, доработанном по откачке пара. Ротационно-ударный испаритель в доработанном по измельчению жидкости исполнении работает подобно ротационно-ударному испарителю в одном из двух предыдущих исполнений, за исключением того, что пленка растекающейся после начального удара жидкости при преодолении ребер испытывает многочисленные удары меньшей интенсивности. Эти удары способствуют дополнительному измельчению жидкости и дополнительной интенсификации испарения.

Способность ротационно-ударного испарителя в доработанном по откачке пара исполнении самостоятельно поддерживать заданный уровень вакуума в испарительной камере делает его привлекательным для использования при вакуумной перегонке сложных жидкостей. Способы вакуумной перегонки основаны на том, что компоненты с разными физическими свойствами испаряются с разной интенсивностью, а после конденсации пара в конденсаторе получается жидкость, обогащенная более испаряемым компонентом. Особенностью заявленного способа является использование ротационно-ударного испарителя. Это сказывается как на самом процессе испарения, так и на требованиях к предварительной подготовке жидкости. Из жидкости должны быть удалены посторонние включения, способные повредить ударные лопарки, а температура жидкости должна быть доведена до уровня, оптимального для работы ротационно-ударного испарителя.

Способ вакуумной перегонки сложных жидкостей при помощи ротационно-ударного испарителя заключается в следующем.

Исходная сложная жидкость предварительно подготавливается за счет фильтрации и контролируемого доведения ее температуры до уровня, оптимального для работы ротационно-ударного испарителя. Одновременно в действие приводится ротационно-ударный испаритель, раскручивается лопаточное колесо и создается вакуум в испарительной камере. Вакуум может создаваться как за счет вращения ударных лопаток, так и за счет отдельного вакуумного насоса. Затем подготовленная жидкость подается через распылительный дозатор в испарительную камеру, где в ходе последовательности мощных ударов и образования динамических пленок происходит образование пара, обогащенного легкоиспаряемым компонентом исходной жидкости. Образовавшийся пар отбирается из испарительной камеры либо за счет напора, создаваемого за счет вращения ударных лопаток, либо за счет отдельного вакуумного насоса, и подается в конденсатор. Образовавшаяся в конденсаторе жидкость обогащена легкоиспаряемым компонентом. Неиспарившаяся в испарительной камере жидкость обогащена остальными компонентами.

Реферат

Изобретение относится к ротационно-ударному испарителю (РУИ), который предназначен для испарения жидкостей, например нефти и нефтепродуктов, и может быть применен в установках для вакуумной перегонки, очистки, опреснения, получения элитных эфирных масел и спиртных напитков, а также в ряде других областей. Ротационно-ударный испаритель для испарения жидкостей, например нефти и нефтепродуктов, состоит из герметичной испарительной камеры, распылительного дозатора, обеспечивающего распыл подающейся к нему подготовленной жидкости, подаваемой в испарительную камеру с малым расходом, заборника пара, соединенного с устройством для откачки пара, создающим заданный вакуум в испарительной камере, и накопителем неиспарившейся жидкости. Испаритель отличается тем, что в испарительной камере установлен венец ударных лопаток на лопаточном колесе, вращающемся с высокой скоростью на валу, введенном в испарительную камеру через уплотнение и приводящемся во вращение приводом так, что капельный поток жидкости от распылительного дозатора, частично испаряясь, движется навстречу вращающимся ударным лопаткам, которые отсекают от него малые капельные порции и наносят по ним мощные удары, причем ударные лопатки имеют достаточно большую площадь поверхности и наклонены к плоскости вращения так, чтобы обеспечить максимальную интенсивность наносимых ударов, в результате чего часть жидкости распыляется и испаряется, а другая растекается по поверхности ударных лопаток в виде динамических пленок, которые, измельчаясь и испаряясь, стекают к краям ударных лопаток, приобретая скорость ударных лопаток, срываются с краев ударных лопаток, распадаются и продолжают двигаться, распыляясь и испаряясь, по направлению к стенкам испарительной камеры, испытывают мощные удары при столкновении со стенками испарительной камеры, после чего, частично испаряясь, растекаются по внутренней поверхности испарительной камеры в виде динамической пленки, которая, испаряясь, стекает вниз, где расположен накопитель неиспарившейся жидкости, в то время как образовавшийся пар отводится через заборник при помощи устройства для откачки пара, например вакуумного насоса. Заявлен также способ вакуумной перегонки сложных жидкостей на основе ротационно-ударного испарителя. Технический результат - РУИ позволяет эффективно испарять жидкости, обладающие неблагоприятными для традиционного испарения теплофизическими свойствами, а также жидкости, имеющие в своем составе полезные компоненты, подверженные термохимическим реакциям и коксованию, при этом подвод тепла непосредственно в ходе испарения в РУИ не предусмотрен и не требуется. 2 н. и 2 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и установка для отделения пека от подвергнутого гидрокрекингу в суспензионной фазе вакуумного газойля и его состав

Комментарии