Скользящий элемент и скользящий элемент для двигателя внутреннего сгорания - RU2747553C2

Код документа: RU2747553C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение касается скользящего элемента и скользящего элемента для двигателя внутреннего сгорания.

Уровень техники

В уровне техники был предложен спеченный сплав для седла клапана, причем этот спеченный сплав обладает отличной износостойкостью и малой агрессивностью к противоположному элементу (смотри патентный документ 1). В этом спеченном сплаве для седла клапана, частицы (А) твердого сплава с твердостью от 500 HV до 900 HV, частицы (В) твердого сплава с твердостью 1000 HV и более, керамические частицы (С) с твердостью 1500 HV и более и частицы (D) CaF2 распределены в долях от 20 до 30 процентов по весу (А), от 1 до 10 процентов по весу (В), от 1 до 10 процентов по весу (С) и от 0,5 до 7 процентов по весу (D) (при этом A+B+C менее 40 процентов по весу) в каркасной матрице спеченного сплава, состоящей из 1,0 - 1,3 процентов по весу углерода и 1,5 - 3,4 процентов по весу хрома и остальное железо и неизбежные примеси, и, более того, этот спеченный сплав, в частности, отличается тем, что в этом каркасе в свободные полости проникло от 10 до 20 процентов по весу меди или медного сплава.

Список цитируемой литературы

Патентная литература

Патентный документ 1: Выложенная публикация японского патента (Heisei) 6-179937.

Раскрытие изобретения

Техническая проблема, решаемая изобретением

Для спеченного сплава для седла клапана, который описан в патентном документе 1, остается возможность улучшения износостойкости.

Настоящее изобретение было выполнено в свете такого типа проблем уровня техники. Задача настоящего изобретения заключается в том, чтобы предложить скользящий элемент и скользящий элемент для двигателя внутреннего сгорания, которые способны реализовать отличную износостойкость и отличную теплопроводность.

Решение проблемы

Автор настоящего изобретения провел исследование с целью достижения указанной выше цели. В результате исследования, автор настоящего изобретения завершил настоящее изобретение, обнаружив, что вышеупомянутая цель может быть достигнута путем формирования на подложке слоя покрытия, которое содержит заранее определенный неорганический участок и заранее определенный металлический участок или который содержит заранее определенный участок твердого материала и заранее определенный участок мягкого материала.

Полезный эффект изобретения

В соответствии с настоящим изобретением возможно создать скользящий элемент и скользящий элемент для двигателя внутреннего сгорания, которые способны обеспечить отличную износостойкость и отличную теплопроводность.

Краткое описание чертежей

Фиг. 1 - вид, схематично показывающий сечение скользящего элемента, который соответствует первому варианту осуществления настоящего изобретения;

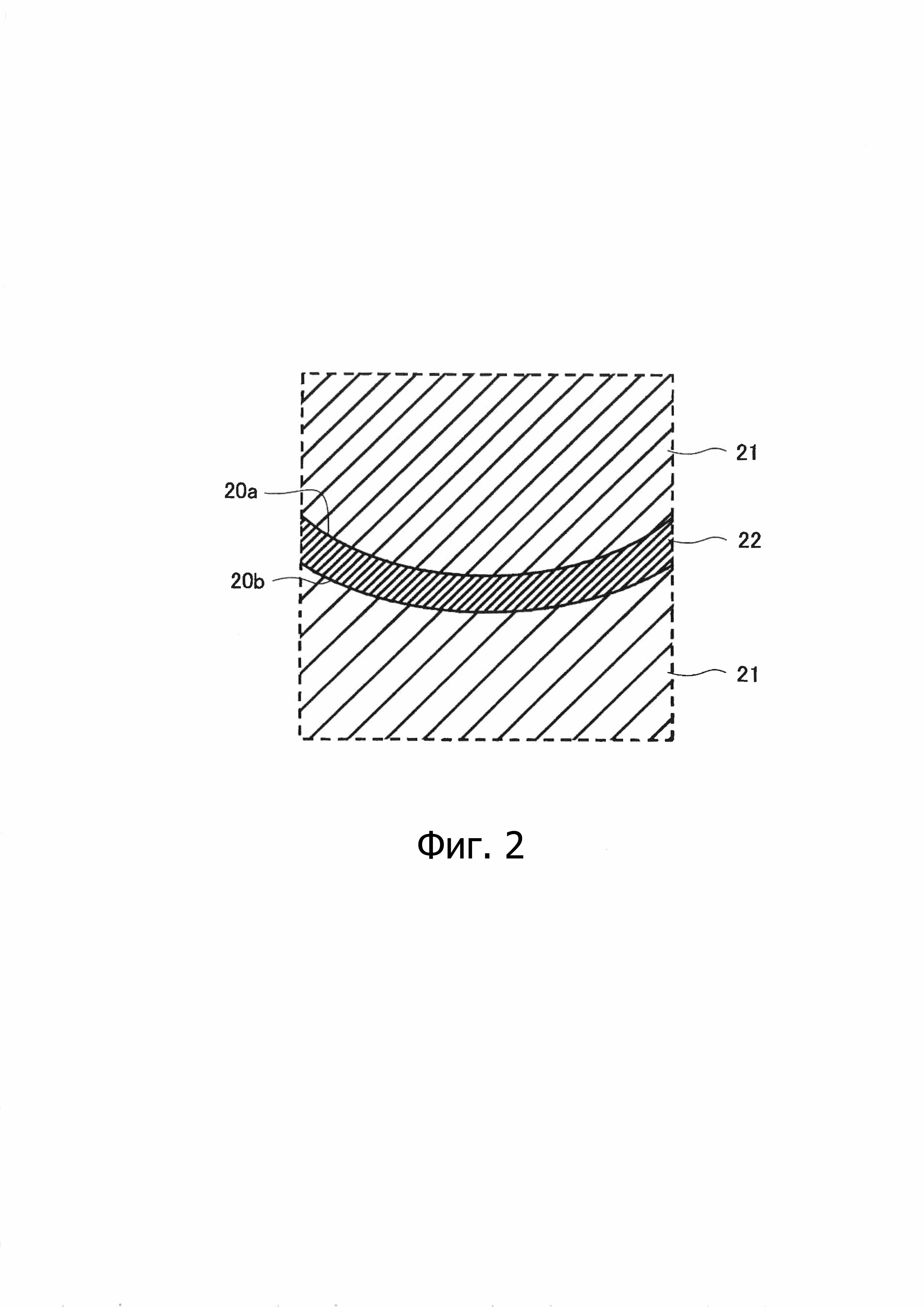

фиг. 2 - увеличенный вид, показывающий участок II скользящего элемента, который проиллюстрирован на фиг. 1;

фиг. 3 - увеличенный вид, показывающий участок III скользящего элемента, который проиллюстрирован на фиг. 1;

фиг. 4 - увеличенный вид, показывающий участок IV скользящего элемента, который проиллюстрирован на фиг. 1;

фиг. 5 - увеличенный вид, показывающий участок V скользящего элемента, который проиллюстрирован на фиг. 1;

фиг. 6 - увеличенный вид, показывающий участок VI скользящего элемента, который проиллюстрирован на фиг. 1;

фиг. 7 - вид, схематично показывающий сечение скользящего элемента, который соответствует второму варианту осуществления настоящего изобретения;

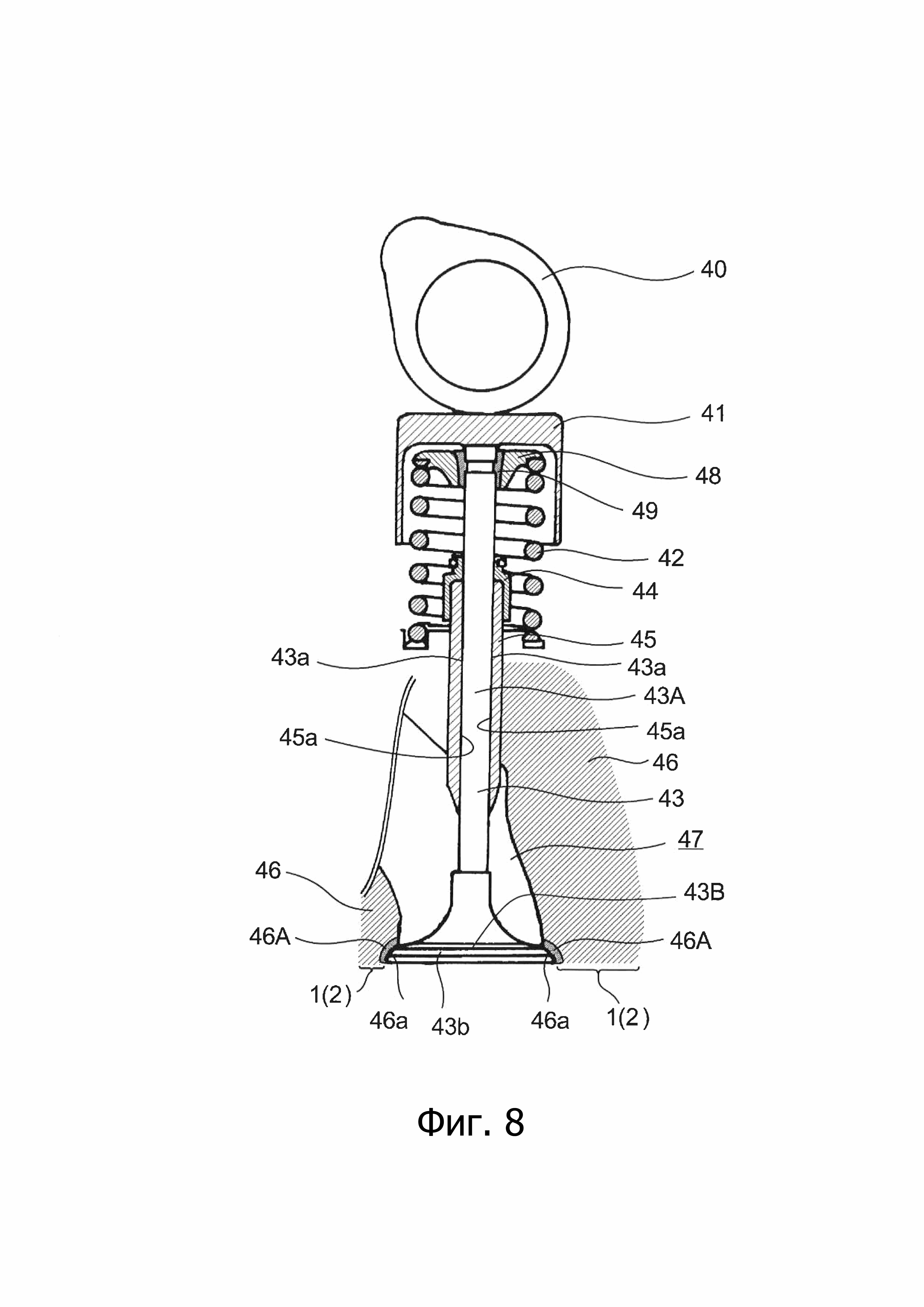

фиг. 8 - вид, схематично показывающий сечение скользящего элемента для двигателя внутреннего сгорания, который содержит скользящий элемент в области скольжения двигателя внутреннего сгорания;

фиг. 9 - вид, схематично показывающий сечение подшипника двигателя внутреннего сгорания, который включает скользящий элемент на металлической части механизма двигателя внутреннего сгорания;

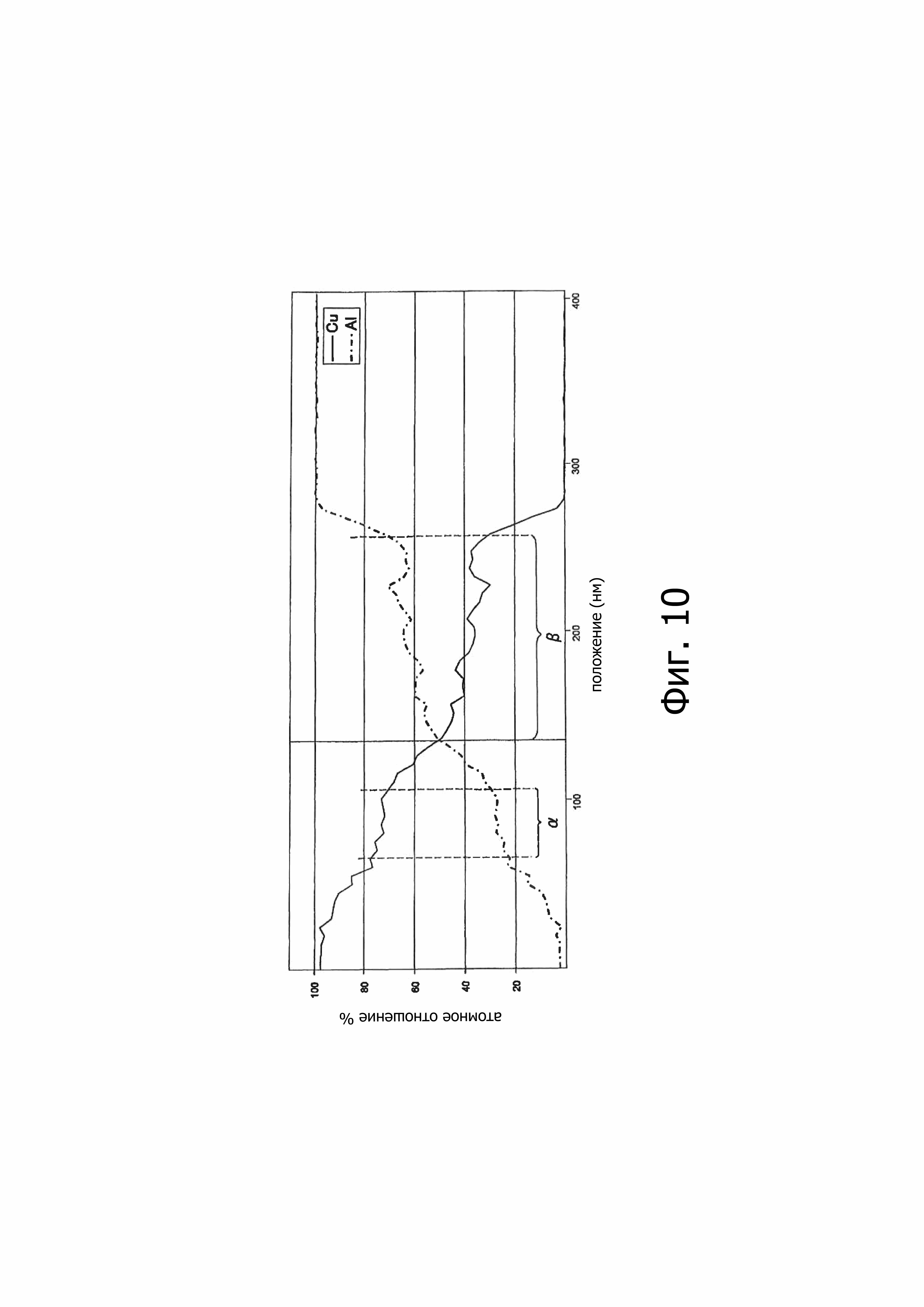

фиг. 10 - вид, показывающий график результата энергодисперсионного рентгеновского анализа (EDX) для скользящего элемента из примера 1; и

фиг. 11 - вид, показывающий график результата энергодисперсионного рентгеновского анализа (EDX) для скользящего элемента из примера 3.

Описание вариантов осуществления изобретения

Далее подробно будут описаны скользящий элемент и скользящий элемент двигателя внутреннего сгорания, согласно варианту осуществления настоящего изобретения.

1-ый вариант осуществления изобретения

Сначала, со ссылками на чертежи, будет подробно описан скользящий элемент, соответствующий первому варианту осуществления настоящего изобретения. Следует понимать, что в некоторых случаях размеры на чертежах, на которые ссылаются в приведенных ниже вариантах осуществления изобретения, могут быть увеличены для удобства объяснения и, соответственно, они могут отличаться от фактических размеров.

На фиг. 1 схематично показано сечение скользящего элемента, который соответствует первому варианту осуществления настоящего изобретения. На фиг. 2 приведен в увеличенном масштабе участок II скользящего элемента, который проиллюстрирован на фиг. 1. На фиг. 3 приведен в увеличенном масштабе участок III скользящего элемента, который проиллюстрирован на фиг. 1. На фиг. 4 приведен в увеличенном масштабе участок IV скользящего элемента, который проиллюстрирован на фиг. 1. На фиг. 5 приведен в увеличенном масштабе участок V скользящего элемента, который проиллюстрирован на фиг. 1. На фиг. 6 приведен в увеличенном масштабе участок VI скользящего элемента, который проиллюстрирован на фиг. 1.

Как показано на фиг. 1 - 6, скользящий элемент 1, соответствующий этому варианту осуществления изобретения, содержит подложку 10 и слой 20 покрытия, сформированный на подложке 10. Слой 20 покрытия содержит по меньшей мере один заранее определенный неорганический участок 21 и по меньшей мере один заранее определенный металлический участок 23. Более того, в слое 20 покрытия, эти участки (например, два участка из неорганических участков 21, 21 или неорганический участок 21 и металлический участок 23 или два участка из металлических участков 23, 23) соединены друг с другом по границе раздела. Следует понимать, что слой 20 покрытия также содержит поры 20с, хотя это не рассматривается как особенное ограничение изобретения.

Как показано на фиг. 2 - 6, на границе раздела между подложкой 10 и слоем 20 покрытия и на границе раздела между участками (например, между двумя неорганическими участками 21, 21 или между неорганическим участком 21 и металлическим участком 23 или между двумя металлическими участками 23, 23), этот скользящий элемент 1 содержит на границе раздела слои 11, 22 и 24, которые содержат по меньшей мере или диффузионный слой или интерметаллический слой соединения, расположенный по меньшей мере на одном участке одной из указанных границ раздела. Другими словами, возможно, чтобы такой граничный слой был границей раздела между неорганическим участком или металлическим участком и подложкой или границей раздела между двумя неорганическими участками или границей раздела между неорганическим участком и металлическим участком или границей раздела между двумя металлическими участками или подобным. Толщина этого граничного слоя составляет 2 мкм или меньше.

Здесь выражение «заранее определенный неорганический участок» представляет собой материал, полученный по меньшей мере из одного типа неорганических частиц, выбранных из группы, состоящей из: частиц сплава на основе железа, частиц сплава на основе кобальта, частиц сплава на основе хрома, частиц сплава на основе никеля, частицы сплава на основе молибдена и керамических частиц.

Здесь выражение «заранее определенный металлический участок» представляет собой материал, полученный по меньшей мере из одного типа металлических частиц, выбранных из группы, состоящей из: частиц сплава на основе железа, отличающихся от частиц, перечисленных в описанной выше группе, частиц меди и частиц сплава меди.

Хотя это не рассматривается как особенное ограничение изобретение, как показано на фиг. 5 и 6, подложка 10 содержит пластически деформируемый участок 10b, который состоит из сглаженного вогнутого участка. Хотя этот признак не показан на фиг., следует понимать, что случай, в котором подложка не содержит такого пластически деформируемого участка, который состоит из сглаженного вогнутого участка, также находится в пределах объема настоящего изобретения.

Более того, хотя это не рассматривается как особенное ограничение изобретение, как показано на фиг. 2 - 6, слой 20 покрытия содержит пластически деформируемый участок 20а, который обладает структурой, в которой присутствуют металлический участок 23 и неорганический участок 21, обладающие сглаженной формой. Хотя этот признак не показан на фиг., следует понимать, что случай, когда слой покрытия не содержит такого пластически деформируемого участка, в структуре которого присутствуют или металлический участок, или неорганический участок или оба указанных участка со сглаженной формой, также находится в пределах объема настоящего изобретения.

Кроме того, хотя это не рассматривается как особенное ограничение изобретение, как показано на фиг. 2 - 4, слой 20 покрытия содержит пластически деформируемый участок 20b, который состоит из металлического участка 23 и неорганического участка 21, сформированного в виде сглаженного вогнутого участка, и пластически деформируемый участок 20а, который обладает структурой, в которой присутствуют металлический участок 23 и неорганический участок 21, обладающие сглаженной формой. Хотя этот признак не показан на фиг., следует понимать, что случай, когда слой покрытия не содержит такого пластически деформируемого участка, который состоит из металлического участка и неорганического участка, выполненного в виде сглаженного вогнутого участка, и/или не содержит пластически деформируемого участка, в структуре которого присутствуют металлический участок и неорганический участок со сглаженной формой, также находится в пределах объема настоящего изобретения.

Как описано выше, скользящий элемент, соответствующий этому варианту осуществления изобретения, является скользящим элементом, который содержит подложку и слой покрытия, который сформирован на указанной подложке, причем этот слой покрытия содержит заранее определенный неорганический участок и заранее определенный металлический участок, причем эти два участка соединены друг с другом по границе раздела, и содержит граничный слой, который содержит по меньшей мере или диффузионный слой или интерметаллический слой по меньшей мере на одном участке границы раздела между подложкой и слоем покрытия и границы раздела между описанными выше участками и при этом толщина граничного слой составляет 2 мкм или меньше, и, соответственно, скользящий элемент обладает отличной износостойкостью и отличной теплопроводностью.

Другими словами, по сравнению со скользящим элементом, который имеет слой покрытия, полученный с помощью процесса спекания, скользящий элемент, соответствующий этому варианту осуществления изобретения, обладает отличной износостойкостью и отличной теплопроводностью. По сравнению со скользящим элементом, который имеет слой покрытия, полученный с помощью процесса спекания, скользящий элемент, соответствующий этому варианту осуществления изобретения, обладает отличной износостойкостью и отличной теплопроводностью даже если содержание неорганического участка относительно мало. Более того, даже со слоем покрытия, который содержит неорганический участок и/или металлический участок со сравнительно невысокой теплопроводностью, так как толщина каждого из граничных слоев составляет 2 мкм или меньше, возможно сдержать или предотвратить ухудшение теплопроводности, так что этот скользящий элемент обладает отличной износостойкостью и отличной теплопроводностью.

С другой стороны, требуемый полезный эффект не может быть достигнут тогда, когда толщина по меньшей мере одного из граничных слоев больше 2 мкм, так как компонент, содержащийся в неорганическом участке, диффундирует в подложку или в металлический участок, который, предпочтительно, служит в качестве основного материала или подобного. Следует понимать, что с учетом существующих в настоящее время ограничений по обнаружению граничного слоя с помощью изображений, полученных просвечивающей электронной микроскопией (TEM), или с помощью энергодисперсионного рентгеновского анализа (EDX), нижняя граница толщины граничного слоя составляет примерно 30 нм. Более того, хотя это не рассматривается как ограничение изобретение, желательно, чтобы толщина граничного слоя составляла 1 мкм или меньше, и более желательно, чтобы указанная толщина составляла 0,5 мкм или меньше. Дополнительно, хотя это не рассматривается как ограничение изобретение, желательно, чтобы толщина граничного слоя составляла 0,03 мкм или больше, и более желательно, чтобы указанная толщина составляла 0,05 мкм или больше, и даже еще более желательно, чтобы указанная толщина составляла 0,1 мкм или больше.

Кроме того, в этом скользящем элементе желательно, чтобы по меньшей мере или подложка, или слой покрытия содержали по меньшей мере один пластически деформируемый участок. Благодаря указанному, возможно реализовать еще лучшую износостойкость и теплопроводность.

В настоящее время, считается, что описанное выше полезные эффекты обусловлены по меньшей мере одной из следующих причин.

Например, при распылении на подложку описанных выше неорганических частиц или металлических частиц, которые являются исходными материалами, используемыми в способе для изготовления этого скользящего элемента, часть их кинетической энергии преобразуется в тепловую энергию, и отложение или диффузия атомов между неорганическими частицами или металлическими частицами и подложкой имеет место в пределах чрезвычайно короткого периода времени по сравнению с процессом спекания. Более того, в некоторых случаях отложение или диффузия атомов также имеет место между неорганическими частицами или металлическими частицами и неорганическим участком или металлическим участком, который сцеплен с подложкой в пределах чрезвычайно короткого периода времени по сравнению с процессом спекания. Кроме того, при столкновении неорганических частиц или металлических частиц с подложкой или с неорганическим участком или металлическим участком, который сцеплен с подложкой, вырабатывается тепло и имеет место пластическая деформация, так что иногда имеет место отложение или диффузия атомов. Считается, что описанные выше полезные эффекты могут быть вызваны благодаря описанному выше явлению, улучшается адгезия неорганического участка и/или металлического участка к подложке и/или адгезия друг к другу таких участков, как неорганический участок и металлический участок, и так далее. Иными словами, полагают, что эффект также объясняется тем, что адгезия неорганического участка или металлического участка и подложки и/или адгезия неорганического участка и металлического участка и так далее улучшаются, благодаря образованию граничного слоя (слоя на границе раздела фаз), толщина которого составляет 2 мкм или меньше и который содержит по меньшей мере диффузионный слой или интерметаллический слой соединения по меньшей мере на участке по меньшей мере границы раздела подложки и слоя покрытия или границе раздела разных участков.

Более того, полагают, что описанные выше полезные эффекты могут быть вызваны тем, что, когда, например, неорганические частицы или металлические частицы, описанные выше, распыляют по подложке, то в результате якорного эффекта, вследствие внедрения неорганических частиц или металлических частиц в подложку или в неорганический участок или металлический участок, который сцеплен с подложкой, улучшается адгезия между неорганическим участком или металлическим участком и подложкой и/или адгезия между разными участками, такими как неорганический участок или металлический участок или подобными. Другими словами, считается, что описанные выше полезные эффекты могут быть вызваны тем, что адгезия неорганического участка или металлического участка и подложки или адгезия разных участков, таких как неорганический участок или металлический участок, или подобные, улучшается благодаря образованию по меньшей мере одного пластически деформируемого участка.

Более того, также считается, что описанные выше полезные эффекты могут быть вызваны тем, что, когда, например, неорганические частицы или металлические частицы, описанные выше, распыляют по подложке, которая содержит оксидированный слой на своей поверхности, и этот слой будет препятствовать адгезии подложки и слоя покрытия, то этот оксидированный слой удаляют с помощью неорганических частиц или металлических частиц, так что на подложке формируется новая открытая граница раздела с отличной адгезией к слою покрытия.

Однако, разумеется, объем настоящего изобретения включает в себя также случаи, в которых вышеупомянутые эффекты обусловлены другими причинами, помимо описанных выше.

Следует понимать, что в настоящем изобретении выражение «участки соединены друг с другом по границе раздела» означает, что в этих участках имеет место по меньшей мере одно из следующего: осаждение, диффузия атомов, внедрение (проникновение) и образование пластически деформированного участка.

Далее разные компоненты будут дополнительно объяснены более подробно.

Хотя это не рассматривается как особенное ограничение изобретения, для описанной выше подложки, предпочтительно, металлический материал может быть использован в способе изготовления скользящего элемента, который будет подробно описан ниже, другими словами, в способе формирования слоя покрытия. Более того, если скользящий элемент будет использоваться в качестве скользящего элемента для двигателя внутреннего сгорания, то, разумеется, предпочтительно, чтобы подложку можно было использовать в условиях высоких температур, при которых работает скользящий элемент.

К предпочтительно используемым металлам относятся сплавы алюминия, железа, титана, меди или другие, известные в данной области техники.

К числу предпочтительно используемых сплавов алюминия относятся сплавы AC2A, AC8A, ADC12 или подобные, которые указаны в Промышленном стандарте Японии. К числу предпочтительно используемых сплавов железа относится сплав SUS304, который указан в Промышленном стандарте Японии, металлокерамический сплав на основе железа или подобные. К числу предпочтительно используемых сплавов меди относятся сплавы бериллий-медь или металлокерамические сплавы на основе меди или подобные.

Пористость слоя покрытия, который описан выше, конкретно не ограничивается. Например, предпочтительно, чтобы пористость слоя покрытия была настолько мала, настолько возможно, т.к. если пористость слоя покрытия высока, то его прочности будет недостаточно и его сопротивление износу и теплопроводность будут ухудшаться. Для получения скользящего элемента с высокой теплопроводностью, предпочтительно, чтобы пористость в поперечном сечении слоя покрытия была равна 3% или меньше, и, более предпочтительно, чтобы она была равна 1% или меньше, и, еще более предпочтительно, чтобы она была равна 0%. Следует понимать, что, в настоящее время пористость можно уменьшить до 0,1% по площади, соответственно желательно уменьшить пористость до 0,1% - 3% по площади для получения хорошего баланса отличной износостойкости, отличной теплопроводности, улучшения характеристик и так далее. Однако пористость не ограничивается этими диапазонами, и ясно, что пористость может выходить за рамки этого диапазона, при условии, что по-прежнему возможно добиться полезных эффектов настоящего изобретения. Более того, пористость в поперечном сечении слоя покрытия, например, может быть получена путем наблюдения изображения в срезе слоя покрытия, полученного с помощью электронного сканирующего микроскопа (SEM) или подобного устройства, или может быть вычислена с помощью обработки оцифрованного изображения в срезе, полученного с помощью электронного сканирующего микроскопа (SEM) или подобного устройства.

Толщина слоя покрытия, который описан выше, не должна рассматриваться как ограничение изобретения. Другими словами, хотя толщина слоя покрытия может быть отрегулирована надлежащим образом в соответствии с температурой и условиями работы детали, на которую нанесен слой покрытия, предпочтительно, чтобы эта толщина составляла от 0,05 мм до 5,0 мм и, более предпочтительно, чтобы она составляла от 0,1 мм до 2,0 мм. Если эта толщина меньше 0,05 мм, то жесткость слоя покрытия становится недостаточной, так что в некоторых случаях может иметь место пластическая деформация, особенно, если мала прочность подложки. Более того, если толщина больше 10 мм, то существует возможность отслоения слоя покрытия из-за взаимосвязи между остаточным напряжением и прочностью прилипания на границе раздела, что имеет место в ходе формирования слоя.

В качестве описанных выше неорганических частиц могут быть упомянуты частицы сплава на основе железа, частицы сплава на основе кобальта, частицы сплава на основе хрома, частицы сплава на основе никеля, частицы сплава на основе молибдена или керамические частицы. Более того, могут быть использованы керамические частицы, которые известны в технике для использования в скользящем элементе. Может быть использован единственный тип таких неорганических частиц, или два или более типа таких неорганических частиц могут быть использованы в комбинации. Скользящий элемент, в котором применяют такие частицы, обладает отличной износостойкостью и отличной теплопроводностью.

В качестве описанного выше сплава на основе железа может быть упомянут твердый сплав на основе железа, такой как Fe-28Cr-16Ni-4.5Mo-1.5Si-1.75C или подобные. В качестве конкретного примера описанного выше сплава на основе кобальта может быть упомянут, например, такой твердый сплав на основе кобальта, как TRIBALOY T-400 (зарегистрированная торговая марка) или подобные, или такой твердый сплав на основе кобальта, как Stellite 6 (зарегистрированная торговая марка) или подобные. Дополнительно, в качестве конкретного примера описанного выше сплава на основе никеля может быть упомянут, например, такой твердый сплав на основе никеля, как TRIBALOY T-700 (зарегистрированная торговая марка) или Ni700 (зарегистрированная торговая марка) (Ni-32Mo-16Cr-3.1Si) или подобные. Благодаря этому, возможно получить лучшую износостойкость и теплопроводность.

Желательно, чтобы твердость по Виккерсу неорганического участка составляла 500 HV или больше и составляла 1500 HV или меньше, хотя указанное не нужно рассматривать как ограничение изобретения. Благодаря указанному, возможно получить лучшую износостойкость и теплопроводность.

Желательно, чтобы твердость по Виккерсу металлического участка составляла меньше 500 HV, хотя указанное не нужно рассматривать как особенное ограничение изобретения. Следует понимать, что желательно, чтобы нижний предел твердости по Виккерсу металлического участка, полученного из частиц сплава на основе железа, который отличается от сплавов, перечисленных в упомянутой выше группе, составлял 150 HV или больше и, более желательно, чтобы он составлял 200 HV или больше и, еще более желательно, чтобы он составлял 300 HV или больше, хотя указанное не нужно рассматривать как особенное ограничение изобретения. Более того, желательно, чтобы нижний предел твердости по Виккерсу металлического участка неорганического участка, полученного из частиц меди или частиц сплава на основе меди, составлял 80 HV или больше, хотя указанное не нужно рассматривать как особенное ограничение изобретения. Благодаря указанному, возможно получить лучшую износостойкость и теплопроводность.

В качестве примера другого описанного выше сплава на основе железа может быть упомянута нержавеющая сталь, содержащая аустенитную фазу, другими словами аустенитная нержавеющая сталь. Например, в качестве такой аустенитной нержавеющей стали предпочтительно использовать материалы SUS316L или SUS304L или подобные, которые определены в Промышленных стандартах Японии. Благодаря указанному, возможно получить лучшую износостойкость и теплопроводность.

В качестве описанных выше меди или сплава меди могут быть упомянуты, например, чистая медь или сплав, содержащий 50 или более процентов по массе меди, или сплав меди, упрочненный дисперсионными частицами, или подобный, такой как корзон-сплав (Corson). Более конкретно, в качестве примера могут быть упомянуты чистая медь или медноникелевый сплав, или сплав меди, упрочненный дисперсионными частицами, или подобные. Благодаря указанному, возможно получить еще лучшую износостойкость и теплопроводность.

Твердости разных участков (таких как, например, неорганический участок или металлический участок, или подобные) или частиц (таких как, например, неорганические частицы или металлические частицы, или подобные) могут, например, быть выражены в единицах твердости по Виккерсу, которые измеряют и вычисляют в соответствии с испытанием на твердость по Виккерсу (JIS Z2244), которое предусмотрено Промышленными стандартами Японии. Более того, в качестве твердости по Виккерсу, например, для слоя покрытия, может быть использовано среднее значение, которое вычислено путем получения измерений, для неорганического участка или металлического участка, примерно в трех-тридцати местах и по меньшей мере в трех-пяти местах, и получения измерений для неорганических частиц или металлических частиц примерно для трех-тридцати частиц и по меньшей мере для трех-пяти частиц. Дополнительно, при измерении и вычислении твердости по Виккерсу для разных участков или подобного, могут применяться исследования изображений с помощью электронного сканирующего микроскопа (SEM) и/или изображений просвечивающего электронного микроскопа (TEM), а также энергодисперсионный рентгеновский анализ (EDX).

Следует понимать, что в случае формирования слоя покрытия на подложке с помощью способа, по существу, аналогичного способу из описанных далее примеров, твердость по Виккерсу для Fe-28Cr-16Ni-4,5Mo-1,5Si-1,75C составляет примерно 624 HV, твердость по Виккерсу для TRIBALOY T-400 (зарегистрированная торговая марка) составляет примерно 792 HV, твердость по Виккерсу для Stellite 6 (зарегистрированная торговая марка) составляет примерно 676 HV, твердость по Виккерсу для TRIBALOY T-700 (зарегистрированная торговая марка) составляет примерно 779 HV и твердость по Виккерсу для Ni700 (зарегистрированная торговая марка) составляет примерно 779 HV - 836 HV.

Желательно, чтобы модуль Юнга неорганического участка составлял 100 ГПа или больше и, более желательно, чтобы он составлял 150 ГПа или больше и, еще более желательно, чтобы он составлял 200 ГПа или больше, хотя указанное не нужно рассматривать как ограничение изобретения. Следует понимать, что желательно, чтобы верхний предел модуля Юнга неорганического участка составлял 1000 ГПа или меньше и, более желательно, чтобы он составлял 500 ГПа или меньше и, еще более желательно, чтобы он составлял 300 ГПа или меньше, хотя указанное не нужно рассматривать как ограничение изобретения. Благодаря этому, возможно получить отличную износостойкость, теплопроводность и устойчивость к деформации.

Модуль Юнга различных участков (например, неорганических участков, металлических участков и так далее) и частиц (например, неорганических частиц, металлических частиц, и так далее) измеряли путем фиксации испытуемого образца на площадке микроиндентора (наноиндентор XP, изготовленный компанией MTS Systems Co. Ltd.) и использовании индентора (Беркович), форма которого представляет собой треугольную пирамиду, и путем получения данных с помощью непрерывного измерения жесткости пять раз (в соответствии с технологией, запатентованной компанией MTS Systems). Данные, полученные так, как описано выше, могут быть определены с помощью анализа при условии, что числовое значение модуля Юнга вычисляют при глубине контакта, составляющей примерно 800 нм.

Кроме того, хотя это не рассматривается как ограничение изобретения, указанный по меньшей мере один слой из диффузионного слоя и интерметаллического слоя может быть или диффузионным слоем, или интерметаллическим слоем или может содержать как диффузионный слой, так и интерметаллический слой. В качестве предпочтительного примера диффузионного слоя может быть упомянут диффузионный слой, обладающий градиентной структурой. Тем не менее, диффузионный слой не обязательно должен обладать такой градиентной структурой. Хотя это не следует рассматривать как ограничение изобретения, в качестве предпочтительного примера структуры, которая содержит интерметаллический слой, может быть упомянута структура, в которой интерметаллический слой расположен между диффузионными слоями, каждый из которых обладает градиентной структурой. Слой, такой как диффузионный слой или интерметаллический слой, или подобный, состоит из составляющих элементов, присутствующих, например, в подложке, заранее определенном неорганическом участке, заранее определенном металлическом участке и так далее. Более конкретно, если в качестве подложки применяют сплав алюминия, а в качестве металлического участка применяют аустенитную нержавеющую сталь, в некоторых случаях формируется слой из сплава, который в качестве составляющих элементов содержит алюминий и аустенитную нержавеющую сталь. Если в качестве подложки применяют сплав алюминия, а в качестве неорганического участка применяют сплав на основе кобальта, в некоторых случаях формируется слой, который в качестве составляющих элементов содержит алюминий и кобальт. Тем не менее, настоящее изобретение не ограничено этими случаями; например, если в настоящем изобретении используют сплав алюминия, который применяют в качестве подложки, а в качестве неорганического участка применяют сплав на основе никеля, то в некоторых случаях формируется слой из сплава, который содержит алюминий и никель.

Хотя это не является ограничением изобретения, с точки зрения обеспечения еще лучшей износостойкости и теплопроводности, желательно, чтобы доля заранее определенного неорганического участка в поперечном сечении слоя покрытия составляла от 1 до 50 процентов по площади, и более желательно, чтобы она составляла от 10 до 50 процентов по площади, и еще более желательно, чтобы она составляла от 10 до 40 процентов по площади; и, в частности, желательно, чтобы эта доля составляла от 10 до 20 процентов по массе. Тем не менее, эта доля не считается ограниченной любым из этих диапазонов; ясно, что, если возможно обеспечить полезные эффекты этого изобретения, то также приемлемо, чтобы доля находилась вне этих диапазонов. Более того, следует понимать, что в поперечном сечении слоя покрытия, доля неорганического участка может быть вычислена, например, с помощью исследования изображения поперечного сечения слоя покрытия с помощью электронного сканирующего микроскопа (SEM), или подобного, и обработки оцифрованного изображения поперечного сечения, полученного с помощью электронного сканирующего микроскопа (SEM), или подобного. Кроме того, ясно, что процент по площади, вычисленный путем исследования поперечного сечения, может рассматриваться как процентное содержание по объему, и оно может быть преобразовано в процентное содержание по весу с использованием плотности соответствующих частиц.

Следует понимать, что, как описано выше, с точки зрения обеспечения лучшей износостойкости и теплопроводности, желательно, чтобы доля неорганического участка в поперечном сечении слоя покрытия составляла от 1 до 50 процентов по площади, но с другой стороны, если высокой теплопроводности не требуется, а требуется только отличная износостойкость, то не существует проблем, если доля неорганического участка в поперечном сечении слоя покрытия будет составлять от 50 до 99 процентов по площади.

2-ой вариант осуществления изобретения

Далее, со ссылками на фиг., будет подробно описан скользящий элемент, соответствующий второму варианту осуществления настоящего изобретения. Элементы, эквивалентные описанным в предыдущем варианте осуществления, обозначены такими же ссылочными номерами, а их описание сокращено.

На фиг. 7 схематично показано сечение скользящего элемента, который соответствует второму варианту осуществления настоящего изобретения. Как показано на фиг. 7, скользящий элемент 2, соответствующий этому варианту осуществления изобретения, содержит подложку 10 и слой 20 покрытия, сформированный на подложке 10. Слой 20 покрытия содержит заранее определенный участок 21А твердого материала и заранее определенный участок 23А мягкого материала. Более того, в слое 20 покрытия эти участки соединены друг с другом по границе раздела. Следует понимать, что слой покрытия также содержит поры 20с, хотя это не рассматривается как ограничение изобретения. Более того, подложка 10 также может содержать пластически деформируемый участок 10b, состоящий из сглаженного вогнутого участка по всей границе раздела со слоем 20 покрытия, хотя это не рассматривается как ограничение изобретения.

По меньшей мере на участке по меньшей мере границы раздела между подложкой 10 и слоем 20 покрытия или границы раздела между разными участками (например, между двумя участками 21А, 21А твердого материала или между неорганическим участком 21А и металлическим участком 23А или между двумя металлическими участками 23А, 23А), скользящий элемент 2 содержит граничный слой, который содержит по меньшей мере диффузионный слой или интерметаллический слой. Другими словами, возможно, чтобы такой граничный слой был выполнен как граница раздела между участком твердого материала или участком мягкого материала и подложкой или границей раздела между двумя участками твердого материала или границей раздела между участком твердого материала и участком мягкого материала или границей раздела между двумя участками мягкого материала или подобным. Толщина этого граничного слоя составляет 2 мкм или меньше. Следует понимать, что фиг. 2 - 6 также могут относиться к скользящему элементу 2, который соответствует этому варианту осуществления изобретения. В этом случае неорганические участки 21 с фиг. 2 - 6 должны интерпретироваться как участки 21А твердого материала, а металлические участки 23 должны интерпретироваться как участки 23А мягкого материала.

Заранее определенный участок твердого материала представляет собой материал, твердость по Виккерсу которого составляет 500 HV или больше и 1500 HV или меньше; с учетом того, что он получается из частиц твердого материала, его компоненты не нужно рассматривать как ограничение изобретения.

Более того, заранее определенный участок мягкого материала представляет собой материал, твердость по Виккерсу которого меньше 500 HV; с учетом того, что он получается из частиц мягкого материала, его компоненты не нужно рассматривать как ограничение изобретения.

Скользящий элемент, описанный выше, соответствующий этому варианту осуществления изобретения, является скользящим элементом, который содержит подложку и слой покрытия, который сформирован на указанной подложке, причем этот слой покрытия содержит заранее определенный участок твердого материала и заранее определенный участок мягкого материала, причем эти два участка соединены друг с другом по границе раздела, и содержит граничный слой, который содержит по меньшей мере диффузионный слой или интерметаллический слой по меньшей мере на одном участке границы раздела между подложкой и слоем покрытия и границы раздела между описанными выше участками и при этом толщина граничного слой составляет 2 мкм или меньше, соответственно, скользящий элемент обладает отличной износостойкостью и отличной теплопроводностью.

Другими словами, по сравнению со скользящим элементом, который обладает слоем покрытия, полученным с помощью процесса спекания, скользящий элемент, соответствующий этому варианту осуществления изобретения, обладает отличной износостойкостью и отличной теплопроводностью. По сравнению со скользящим элементом, который обладает слоем покрытия, полученным с помощью процесса спекания, скользящий элемент, соответствующий этому варианту осуществления изобретения, обладает отличной износостойкостью и отличной теплопроводностью даже если содержание участка твердого материала относительно мало. Более того, даже со слоем покрытия, который содержит участок твердого материала и/или участок мягкого материала со сравнительно невысокой теплопроводностью, так как толщина граничного слоя составляет 2 мкм или меньше, соответственно, возможно сдержать или предотвратить ухудшение теплопроводности, так что этот скользящий элемент обладает отличной износостойкостью и отличной теплопроводностью.

С другой стороны, требуемый полезный эффект не может быть достигнут тогда, когда толщина граничного слоя больше 2 мкм, так как компонент, содержащийся в участке твердого материала, диффундирует, например, в подложку или в участок мягкого материала, который, предпочтительно, состоит из основного материала. Следует понимать, что с учетом существующих в настоящее время ограничений по обнаружению граничного слоя с помощью изображений в срезе, полученных благодаря просвечивающей электронной микроскопии (TEM), или с помощью энергодисперсионного рентгеновского анализа (EDX), нижняя граница толщины граничного слоя составляет примерно 30 нм. Более того, хотя это не рассматривается как ограничение изобретение, желательно, чтобы толщина граничного слоя составляла 1 мкм или меньше, и более желательно, чтобы указанная толщина составляла 0,5 мкм или меньше. Дополнительно, хотя это не рассматривается как ограничение изобретение, желательно, чтобы толщина граничного слоя составляла 0,03 мкм или больше, и более желательно, чтобы указанная толщина составляла 0,05 мкм или больше, и даже еще более желательно, чтобы указанная толщина составляла 0,1 мкм или больше.

Более того, в этом скользящем элементе желательно, чтобы по меньшей мере или подложка, или слой покрытия содержали пластически деформируемый участок. Благодаря указанному, возможно реализовать еще лучшую износостойкость и теплопроводность.

Полагают, что описанное выше полезные эффекты имеют место по меньшей мере по одной из следующих причин.

Например, при распылении на подложку описанных выше частиц твердого материала или частиц мягкого материала, которые являются исходными материалами, которые используются в способе для изготовления этого скользящего элемента, часть их кинетической энергии преобразуется в тепловую энергию, и отложение или диффузия атомов между частицами твердого материала или частицами мягкого материала и подложкой имеет место в пределах чрезвычайно короткого периода времени по сравнению с процессом спекания. Более того, в некоторых случаях отложение или диффузия атомов также имеет место между частицами твердого материала или частицами мягкого материала и участком твердого материала или участком мягкого материала, который сцеплен с подложкой в пределах чрезвычайно короткого периода времени по сравнению с процессом спекания. Кроме того, при столкновении частиц твердого материала или частиц мягкого материала с подложкой или с участком твердого материала или участком мягкого материала, который сцеплен с подложкой, вырабатывается тепло и имеет место пластическая деформация, так что иногда имеет место отложение или диффузия атомов. Считается, что описанные выше полезные эффекты могут быть вызваны, благодаря описанному выше явлению, улучшается адгезия участка твердого материала и/или участка мягкого материала к подложке и/или адгезия друг к другу таких участков, как участок твердого материала и участок мягкого материала, и так далее. Иными словами, полагают, что эффект также объясняется тем, что адгезия участка твердого материала или участка мягкого материала и подложки и/или адгезия участка твердого материала и участка мягкого материала и так далее улучшаются благодаря образованию граничного слоя (слоя на границе раздела фаз), толщина которого составляет 2 мкм или меньше и который содержит по меньшей мере диффузионный слой или интерметаллический слой соединения по меньшей мере в участке по меньшей мере границы раздела подложки и слоя покрытия или границе раздела разных участков.

Более того, полагают, что описанные выше полезные эффекты также могут быть вызваны тем, что, когда, например, частицы твердого материала или частицы мягкого материала, описанные выше, распыляют по подложке, то в результате якорного эффекта, вследствие внедрения частиц твердого материала или частиц мягкого материала в подложку или в участок твердого материала или участок мягкого материала, который сцеплен с подложкой, улучшается адгезия между участком твердого материала или участком мягкого материала и подложкой и/или адгезия между разными участками, такими как участок твердого материала или участок мягкого материала или подобными. Другими словами, считается, что описанные выше полезные эффекты могут быть объяснены тем, что адгезия участка твердого материала или участка мягкого материала и подложки или адгезия разных участков, таких как участок твердого материала или участок мягкого материала или подобные, улучшается благодаря образованию пластически деформируемого участка.

Более того, также считается, что описанные выше полезные эффекты могут быть вызваны тем, что, когда, например, частицы твердого материала или частицы мягкого материала, описанные выше, распыляют по подложке, которая содержит оксидированный слой на своей поверхности, и этот слой будет препятствовать адгезии подложки и слоя покрытия, то этот оксидированный слой удаляют с помощью частиц твердого материала или частиц мягкого материала, так что на подложке формируется новая открытая граница раздела с отличной адгезией к слою покрытия.

Однако. разумеется, объем настоящего изобретения включает в себя также случаи, в которых вышеупомянутые эффекты обусловлены другими причинами, помимо описанных выше.

Далее разные компоненты будут дополнительно объяснены более подробно.

Желательно, чтобы твердость по Виккерсу описанных выше частиц твердого материала составляла 500 HV или больше и 1500 HV или меньше. В качестве предпочтительных примеров описанных выше частиц твердого материала могут быть упомянуты частицы сплава на основе железа, частицы сплава на основе кобальта, частицы сплава на основе хрома, частицы сплава на основе никеля, частицы сплава на основе молибдена, керамические частицы или подобные. Более того, могут быть использованы керамические частицы, которые известны в технике для использования в скользящем элементе. Может быть использован единственный тип таких частиц твердого материала, или два или более типа таких частиц твердого материала могут быть использованы в комбинации. Благодаря этому, возможно реализовать еще лучшую износостойкость и теплопроводность.

Более того, в качестве описанного выше сплава на основе железа может быть упомянут такой твердый сплав на основе железа, как Fe-28Cr-16Ni-4.5Mo-1.5Si-1.75C (твердость по Виккерсу составляет примерно 624 HV) или подобные. Более того, в качестве конкретного примера описанного выше сплава на основе кобальта может быть упомянут, например, такой твердый сплав на основе кобальта, как TRIBALOY T-400 (зарегистрированная торговая марка) (твердость по Виккерсу составляет примерно 792 HV) или подобные, или такой твердый сплав на основе кобальта, как Stellite 6 (зарегистрированная торговая марка) (твердость по Виккерсу составляет примерно 676 HV) или подобные. Дополнительно, в качестве конкретного примера описанного выше сплава на основе никеля может быть упомянут например, такой твердый сплав на основе никеля, как TRIBALOY T-700 (зарегистрированная торговая марка) (твердость по Виккерсу составляет примерно 779 HV) или Ni700 (зарегистрированная торговая марка) (Ni-32Mo-16Cr-3.1Si) (твердость по Виккерсу составляет примерно от 779 HV до 836 HV) или подобные. Благодаря этому, возможно реализовать еще лучшую износостойкость и теплопроводность.

Кроме того, желательно, чтобы модуль Юнга участка твердого материала составлял 100 ГПа или больше и, более желательно, чтобы он составлял 150 ГПа или больше и, еще более желательно, чтобы он составлял 200 ГПа или больше, хотя указанное не нужно рассматривать как ограничение изобретения. И также следует понимать, что желательно, чтобы верхний предел модуля Юнга участка твердого материала составлял 1000 ГПа или меньше и, более желательно, чтобы он составлял 500 ГПа или меньше и, еще более желательно, чтобы он составлял 300 ГПа или меньше, хотя указанное не нужно рассматривать как ограничение изобретения. Благодаря указанному, возможно реализовать еще лучшую износостойкость и теплопроводность.

Более того, желательно, чтобы твердость по Виккерсу описанных выше частиц мягкого материала составляла менее 500 HV. В качестве предпочтительных примеров описанных выше частиц мягкого материала могут быть упомянуты частицы сплава на основе железа, отличные от перечисленных в упомянутой выше группе, частицы меди, частицы сплава меди или подобные. Приемлемо, чтобы был использован единственный тип таких частиц или два или более типа таких частиц были использованы в комбинации. Благодаря указанному, возможно реализовать еще лучшую износостойкость и теплопроводность.

В качестве примера другого описанного выше сплава на основе железа может быть упомянута нержавеющая сталь, содержащая аустенитную фазу, другими словами аустенитная нержавеющая сталь. Например, в качестве такой аустенитной нержавеющей стали предпочтительно использовать материалы SUS316L или SUS304L, или подобные, которые определены в Промышленных стандартах Японии. Благодаря указанному, возможно реализовать еще лучшую износостойкость и теплопроводность.

Более того, в качестве описанных выше меди или сплава меди могут быть упомянуты, например, чистая медь или сплав, содержащий 50 или более процентов по массе меди, или сплав меди, упрочненный дисперсионными частицами, или подобный, такой как корзон-сплав (Corson). Например, в качестве надлежащего примера могут быть упомянуты чистая медь или медноникелевый сплав, или сплав меди, упрочненный дисперсионными частицами, или подобные. Благодаря указанному, возможно реализовать еще лучшую износостойкость и теплопроводность.

Более того, если частицы мягкого материала получены из другого сплава на основе железа, то желательно, чтобы нижний предел твердости по Виккерсу участка мягкого материала составлял 150 HV или больше и, более желательно, чтобы он составлял 200 HV или больше и, еще более желательно, чтобы он составлял 300 HV или больше, хотя указанное не нужно рассматривать как ограничение изобретения. Благодаря указанному, возможно реализовать еще лучшую износостойкость и теплопроводность.

Более того, если частицы мягкого материала получены из меди или сплава меди, то желательно, чтобы нижний предел твердости по Виккерсу участка мягкого материала составлял 80 HV или больше, хотя указанное не нужно рассматривать как ограничение изобретения. Благодаря указанному, возможно реализовать еще лучшую износостойкость и теплопроводность.

3-ий вариант осуществления изобретения

Далее, со ссылками на фиг. будет подробно описан скользящий элемент, который соответствует третьему варианту осуществления настоящего изобретения, другими словами скользящий элемент, содержащий описанный выше скользящий элемент в области скольжения. Следует понимать, что в настоящем документе в качестве примера скользящего элемента упоминается и подробно описывается скользящий элемент для двигателя внутреннего сгорания, при этом это не должно рассматриваться как ограничение настоящего изобретения. Более того, ясно, что поверхность слоя покрытия используют в качестве поверхности скольжения. Элементы, эквивалентные описанным в предыдущем варианте осуществления, обозначены такими же ссылочными номерами, а их описание сокращено.

На фиг. 8 приведен схематичный вид в разрезе скользящего элемента для двигателя внутреннего сгорания, включающего в себя скользящий элемент в области скольжения двигателя внутреннего сгорания. Более конкретно, на фиг. 8 приведен схематичный вид в разрезе клапанного распределительного механизма, включающего в себя клапан цилиндра двигателя. Как показано на фиг. 8, при поворачивании выступа 40 кулачка толкатель 41 клапана смещается вниз, и происходит сжатие клапанной пружины 42. Одновременно клапан 43 цилиндра двигателя смещается вниз, направляемый направляющей втулкой 45 со штоковым уплотнением 44. В результате, клапан 43 цилиндра двигателя отходит от участка седла 46A клапана, таким образом, что выпускное отверстие 47 соединяется с камерой сгорания (не показана), т.е. клапан цилиндра двигателя оказывается в открытом состоянии. При дальнейшем поворачивании выступа 40 кулачка толкатель 41, упор 48 и сухарь 49 вместе с клапаном 43 смещаются вверх под действием отталкивающего усилия клапанной пружины 42. В результате, клапан 43 цилиндра двигателя входит в контакт с участком седла 46A, отсоединяя выпускное отверстие 47 от камеры сгорания (не показана), т.е. клапан цилиндра двигателя переходит в закрытое состояние. Таким образом, открытие и закрытие клапана 43 цилиндра двигателя происходит синхронно с вращением выступа 40 кулачка. Смазываемый машинным маслом шток 43A клапана 43 цилиндра двигателя установлен внутри направляющей втулки 45, запрессованной в головку цилиндра 46. Конус 43B тарелки клапана 43 цилиндра двигателя, выполняющий функцию двухпозиционного клапана камеры сгорания (не показана), во время работы вступает в контакт или выходит из контакта с участком седла 46A клапана 43 головки 46 цилиндра двигателя. Хотя на фиг. 8 изображено выпускное отверстие 47 цилиндра двигателя, антифрикционный элемент согласно настоящему изобретению может быть применен также и на впускном отверстии (не показано) цилиндра двигателя.

Скользящий элемент, на котором выполнен описанный выше слой покрытия, например, такой скользящий элемент, как описанный выше скользящий элемент 1 или 2 первого варианта осуществления изобретения или второго варианта осуществления изобретения, применяют на поверхности 46а скольжения детали 46А седла клапана головки цилиндра двигателя, в которой указанная поверхность является областью скольжения между головкой цилиндра и клапаном двигателя. В результате, эта область обладает отличной износостойкостью и отличной теплопроводностью по сравнению со скользящим элементом, который имеет слой покрытия, полученный путем спекания. Более того, по сравнению со скользящим элементом, который содержит слой покрытия, полученный с помощью спекания, эта область обладает отличной износостойкостью и отличной теплопроводностью, даже если содержание неорганического участка мало. Более того, даже со слоем покрытия, который содержит неорганический участок или металлический участок со сравнительно невысокой теплопроводностью, так как толщина граничного слоя составляет 2 мкм или меньше, возможно сдержать или предотвратить ухудшение теплопроводности, так что получается отличная износостойкость и отличная теплопроводность. Более того, путем применения скользящего элемента, соответствующего настоящему изобретению, в головке цилиндра, становится возможным избежать применения запрессованного седла клапана. Это обеспечивает гибкость при разработке формы выпускного и впускного отверстий и возможность увеличения диаметра клапанов двигателя, что может снизить потребление топлива двигателем и его выходную мощность, и крутящий момент и так далее.

Более того, например, хотя это не показано на фиг., также возможно применить скользящий элемент, на котором сформирован слой покрытия, как описано выше, например, скользящий элемент, соответствующий описанным выше первому варианту осуществления изобретения или второму варианту осуществления изобретения, по меньшей мере в одном месте, которое выбрано из группы, состоящей из одной или обеих поверхностей скольжения штока клапана и поверхности скольжения направляющей втулки клапана, которая является сопряженной со стержнем элементом, и/или поверхности скольжения конца вала штока клапана, поверхности скольжения поверхности клапана и поверхности скольжения запрессованного седла клапана. Благодаря этому, возможно получить отличную износостойкость и отличную теплопроводность по сравнению со скользящим элементом, который имеет слой покрытия, полученный путем спекания. Более того, по сравнению со случаем скользящего элемента, который обладает слоем покрытия, полученным с помощью спекания, даже если содержание неорганического участка мало, все еще возможно получить отличную износостойкость и отличную теплопроводность. Кроме того, даже в случае слоя покрытия, который содержит неорганический участок или металлический участок со сравнительно невысокой теплопроводностью, так как толщина граничного слоя составляет 2 мкм или меньше, соответственно, возможно сдержать или предотвратить ухудшение теплопроводности, так что получается отличная износостойкость и отличная теплопроводность.

Другими словами, головка цилиндра, соответствующая этому варианту осуществления изобретения, предпочтительно имеет скользящий элемент, который соответствует одному из описанных выше вариантов осуществления изобретения, в части седла клапана двигателя. Кроме того, другая головка цилиндра, соответствующая этому варианту осуществления изобретения, является головкой цилиндра, содержащей седло клапана, имеющее скользящий элемент, который соответствует описанному выше варианту осуществления изобретения и предпочтительно, имеет скользящий элемент на части седла клапана. Более того, предпочтительно, чтобы седло клапана, соответствующее этому варианту осуществления изобретения, на участке седла клапана двигателя содержало скользящий элемент, который соответствует описанному выше варианту осуществления изобретения. Более того, предпочтительно, чтобы клапан двигателя, соответствующий этому варианту осуществления изобретения, на поверхности клапана содержал скользящий элемент, который соответствует описанному выше варианту осуществления изобретения. Более того, предпочтительно, чтобы другой клапан двигателя, соответствующий этому варианту осуществления изобретения, в области скольжения с направляющей втулкой клапана содержал скользящий элемент, который соответствует описанному выше варианту осуществления изобретения.

4-ый вариант осуществления изобретения

Далее, со ссылками на фиг., будет подробно описан скользящий элемент, соответствующий четвертому варианту осуществления настоящего изобретения. Ясно, что сторона поверхности слоя покрытия представляет собой поверхность скольжения. Элементы, эквивалентные описанным в предыдущих вариантах осуществления, обозначены такими же ссылочными позициями, а их описание сокращено.

На фиг. 9 схематично показано сечение подшипникового механизма двигателя внутреннего сгорания, который содержит скользящий элемент на подшипниковом металле подшипникового механизма двигателя внутреннего сгорания. Более конкретно, на этой фиг. показан вид в сечении, на котором схематично проиллюстрирован подшипниковый металл, который представляет собой скользящий элемент шатуна. Как показано на фиг. 9, большой концевой участок 60А на нижней головке шатуна 60, которая не показана на фиг., разделен по вертикали на верхнюю секцию и нижнюю секцию. Подшипниковый металл 62, который разделен на две секции для расположения пальца 61 кривошипа, расположен в большом концевом участке 60А.

В качестве этого подшипникового металла 62, на указанной поверхности 62а скольжения использован скользящий элемент, на котором сформирован слой покрытия, как описано выше, то есть скользящий элемент (1, 2), который соответствует описанным выше первому варианту осуществления изобретения или второму варианту осуществления изобретения. Благодаря этому, получают отличную износостойкость и отличную теплопроводность по сравнению со скользящим элементом, который имеет слой покрытия, полученный путем спекания. Более того, возможно получить отличную износостойкость и отличную теплопроводность по сравнению со скользящим элементом, который имеет слоем покрытия, полученный путем спекания, даже если относительное содержание неорганического участка мало. Более того, даже в случае слоя покрытия, который содержит неорганический участок или металлический участок со сравнительно невысокой теплопроводностью, так как толщина граничного слоя составляет 2 мкм или меньше, соответственно, возможно сдержать или предотвратить ухудшение теплопроводности, так что получается отличная износостойкость и отличная теплопроводность.

Кроме того, например, хотя этот признак не показан на фиг., также возможно использовать скользящий элемент, на котором сформирован слой покрытия, как описано выше, например, скользящий элемент, соответствующий первому варианту осуществления изобретения или второму варианту осуществления настоящего изобретения, как описано выше, для поверхности скольжения подшипникового металла, который разделен на две части для размещения пальца поршня на малом концевом участке шатуна со стороны поршня, что не показано на фигурах. Благодаря указанному, возможно получить отличную износостойкость и отличную теплопроводность по сравнению со случаем скользящего элемента, который имеет слой покрытия, полученный путем спекания. Более того, по сравнению со скользящим элементом, который содержит слой покрытия, полученный с помощью спекания, возможно получить отличную износостойкость и отличную теплопроводность, даже если относительное содержание неорганического участка мало. Более того, даже в случае слоя покрытия, который содержит неорганический участок или металлический участок со сравнительно невысокой теплопроводностью, так как толщина граничного слоя составляет 2 мкм или меньше, соответственно, возможно сдержать или предотвратить ухудшение теплопроводности, так что получается отличная износостойкость и отличная теплопроводность.

Другими словами, подшипниковый механизм двигателя внутреннего сгорания, который соответствует этому варианту осуществления изобретения, преимущественно содержит скользящий элемент, который соответствует описанному выше варианту осуществления изобретения, в подшипниковом металле подшипникового механизма двигателя внутреннего сгорания. Также возможно сформировать слой непосредственно на поверхности скольжения на стороне большого конца шатуна (то есть с помощью непосредственного формирования без использования какого-либо металла). Также возможно сформировать слой непосредственно на поверхности скольжения на стороне малого конца шатуна (то есть с помощью непосредственного формирования без использования какого-либо металла).

Следует понимать, что также возможно использовать скользящий элемент двигателя внутреннего сгорания, который соответствует варианту осуществления изобретения, в поршневом кольце и/или поршне. Другими словами, было бы желательно нанести слой покрытия на поверхность поршневого кольца. Более того, было бы желательно нанести слой покрытия на внутреннюю поверхность кольцевой канавки поршня. Кроме того, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления изобретения, было бы желательно нанести слой покрытия на внутреннюю поверхность отверстия цилиндра (это может быть альтернативной гильзе цилиндра или может быть заменой для термического напыления покрытий в отверстии). Кроме того, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует этому варианту осуществления изобретения, было бы желательно нанести слой покрытия на металл шейки коленчатого вала. Далее, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления изобретения, было бы желательно нанести слой покрытия на металлический участок шейки коленчатого вала путем непосредственного формирования слоя покрытия (то есть, путем непосредственного формирования слоя покрытия без использования какого-либо металла). Кроме того, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления настоящего изобретения, было бы желательно нанести слой покрытия на поверхность металла шейки распределительного вала. Более того, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления изобретения, было бы желательно нанести слой покрытия на металл шейки распределительного вала путем непосредственного формирования слоя покрытия (то есть путем непосредственного формирования слоя покрытия без использования какого-либо металла). Кроме того, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления настоящего изобретения, было бы желательно нанести слой покрытия на поверхность кулачка распределительного вала. Более того, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления настоящего изобретения, было бы желательно нанести слой покрытия на участки металла поршня и пальца поршня. Более того, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления настоящего изобретения, было бы желательно нанести слой покрытия на участки металла поршня и пальца поршня с помощью непосредственного формирования слоя. Дополнительно, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления настоящего изобретения, было бы желательно нанести слой покрытия на поверхности юбки поршня. Кроме того, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления настоящего изобретения, было бы желательно нанести слой покрытия на корончатой поверхности кулачка подъема клапана. Дополнительно, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления настоящего изобретения, было бы желательно нанести слой покрытия на боковую поверхность кулачка подъема клапана. Дополнительно, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления настоящего изобретения, было бы желательно нанести слой покрытия на поверхности отверстия кулачка подъема клапана в головке цилиндров. Еще дополнительно, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления настоящего изобретения, было бы желательно нанести слой покрытия на поверхности зубьев звездочки (в этом случае, например, вместо формирования слоя покрытия на звездочке со спеченным сплавом железа, слой покрытия может быть сформирован на звездочке со спеченным сплавом алюминия). Дополнительно, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления настоящего изобретения, было бы желательно нанести слой покрытия на валике цепи. Более того, что касается скользящего элемента двигателя внутреннего сгорания, который соответствует варианту осуществления настоящего изобретения, было бы желательно применить слой покрытия на пластине цепи.

Более того, желательно применить скользящий элемент, который соответствует описанным выше первому варианту осуществления изобретения или второму варианту осуществления изобретения, на поверхностях зубьев шестерней, отличных от шестерней двигателя внутреннего сгорания (в этом случае, например, стальная шестерня может быть заменена шестерней, которая выполнена из сплава алюминия и слой покрытия может быть сформирован на сплаве алюминия). Здесь, в качестве шестерней, отличных от шестерней двигателя внутреннего сгорания, могут быть упомянуты шестерня дифференциала автомобиля или шестерня генератора автомобиля или шестерня генераторов, отличных генераторов автомобиля, Более того, желательно применить скользящий элемент, который соответствует описанным выше первому варианту осуществления изобретения или второму варианту осуществления изобретения, в обычном подшипнике скольжения (при этом под подшипником скольжения в широком смысле понимается подшипник, отличный от подшипника качения).

Далее будет подробно описан способ изготовления скользящего элемента. Этот способ изготовления скользящего элемента представляет собой, например, способ изготовления скользящего элемента, который соответствует описанному выше варианту осуществления изобретения и который снабжен подложкой и слоем покрытия, выполненном на подложке, причем этот слой покрытия содержит заранее определенный неорганический участок или участок твердого материала и заранее определенный металлический участок или участок мягкого материала, причем эти участки соединены друг с другом по границе раздела и скользящий элемент содержит по меньшей мере диффузионный слой или интерметаллический слой по меньшей мере на участке по меньшей мере границы раздела между подложкой и слоем покрытия или границы раздела между упомянутыми участками и граница раздела обладает толщиной, составляющей 2 мкм или меньше. Этот способ изготовления скользящего элемента включает в себя процесс формирования заранее определенного слоя покрытия на подложке путем распыления смеси, содержащей описанные выше неорганические частицы или частицы твердого материала и описанные выше металлические частицы или частицы мягкого материала на подложку в нерасплавленном состоянии.

Как описано выше, путем распыления смеси на подложку в нерасплавленном состоянии и, таким образом, формирования заранее определенного слоя покрытия на подложке, возможно с хорошей эффективностью сформировать слой покрытия, обладающий отличными износостойкостью и теплопроводностью. Другими словами, возможно с хорошей эффективностью сформировать слой покрытия, обладающий отличными износостойкостью и теплопроводностью, с помощью такого способа, как, так называемое, кинетическое распыление, холодное распыление, теплое распыление или подобные. Тем не менее, скользящий элемент, соответствующий настоящему изобретению, не ограничен скользящим элементом, изготовленным с помощью такого способа изготовления.

Далее будет более подробно описан конкретный способ изготовления.

Как описано выше, при распылении смеси на подложку, желательно распылять смесь на подложку с такой скоростью, чтобы по меньшей мере на подложке или на слое покрытия формировался пластически деформируемый участок. Благодаря этому, возможно с хорошей эффективностью сформировать слой покрытия, который обладает лучшей износостойкостью и теплопроводностью.

Тем не менее, скорость распыления смеси не нужно рассматривать как ограниченную описанной выше скоростью. Например, желательно установить скорость частиц равной от 300 м/с до 1200 м/с и, более желательно, установить скорость равной от 500 м/с до 1000 м/с и, еще более желательно, установить эту скорость равной от 600 м/с до 800 м/с. Более того, желательно установить давление рабочего газа, который подают для распыления частиц, равным от 2 МПа до 5 МПа и, более желательно, установить указанное давление равным от 3,5 МПа до 5 МПа. Если давление рабочего газа меньше 2 МПа, то иногда не может быть достигнута достаточная скорость частиц и пористость станет большой. Тем не менее, указанные диапазоны рабочих параметров не нужно рассматривать как ограничение изобретения; при условии, что возможно реализовать полезные эффекты настоящего изобретения, ясно, что приемлемыми будут параметры, не находящиеся в указанных диапазонах.

Более того, хотя температуру рабочего газа не нужно рассматривать как ограничение изобретения, например, желательно установить указанную температуру равной от 400°C до 800°C и, более желательно, установить указанную температуру равной от 600°C до 800°C. Если температура рабочего газа установлена меньшей 400°C, то иногда пористость становится большой, так что малыми становятся износостойкость и теплопроводность. Более того, если температура рабочего газа установлена большей 800°C, то иногда имеет место засорение сопел. Тем не менее, этот диапазон температуры рабочего газа не нужно рассматривать как особенное ограничение изобретения; при условии, что возможно реализовать полезные эффекты настоящего изобретения, ясно, что приемлемой будет температура рабочего газа, не находящаяся в указанном диапазоне.

Более того, тип рабочего газа не является ограничением изобретения; например, может быть использован азот, гелий или подобные газы. Может быть использован единственный тип газа или могут быть использованы газы нескольких типов в комбинации. Также приемлемо использовать смесь горючего газа и азота.

Хотя неорганические частицы или частицы твердого материала, которые применяют в качестве описанного выше исходного материала, не нужно рассматривать как ограничение изобретения при условии, что они способны обеспечивать формирование описанного выше неорганического участка или участка твердого материала, желательно применять частицы такого типа, в котором отношение модуля Юнга неорганического участка к модулю Юнга неорганических частиц составляет 1,5 или больше. Благодаря указанному, возможно с хорошей эффективностью сформировать слой покрытия, обладающий отличной износостойкостью и отличной теплопроводностью и также обладающий отличной устойчивостью к деформации, и также возможно улучшить качество формирования слоя.

Кроме того, металлические частицы или частицы мягкого материала, которые применяют в качестве описанного выше исходного материала, не являются ограничением настоящего изобретения, при условии, что они способны обеспечить формирование описанного выше металлического участка или участка мягкого материала.

Примеры

Далее будут подробно описаны примеры, соответствующие настоящему изобретению; но настоящее изобретение не ограничено этими примерами.

Примеры 1 - 3

Сначала, в качестве исходного материала были подготовлены неорганические частицы и металлические частицы, показанные в таблице 1. TRIBALOY T-400 и TRIBALOY T-700, которые показаны в таблице 1 и таблице 2, были изготовлены компанией Kennametal Stellite Co. Ltd.

Предварительно обработанная подложка на основе алюминия была получена путем предварительной обработки подложки на основе алюминия (Промышленный стандарт Японии H4040 A5056), при условии, что целевая толщина слоя покрытия составляет 0,2 мм в готовом состоянии участка детали седла клапана головки цилиндра двигателя.

Далее, подготовленную подложку на основе алюминия установили на поворотный стол и при вращении стола, подготовленную смесь неорганических частиц и металлических частиц распыляли на подготовленную подложку на основе алюминия путем использования устройства Kinetics 4000 для холодного распыления с высоким давлением, которое изготовлено компанией CGT Co. Ltd и которое содержит сопло 27TC, при этом температура газа составляла 750°C, давление газа был равен 3,6 МПа, объемный расход основного газа был равен 73 м3/ч, объемный расход несущего газа был равен 4,5 м3/ч, подаваемое количество частиц составляло 43 г/мин и, таким образом, на подложке был сформирован слой покрытия толщиной от 0,4 мм до 0,5 мм.

Далее обрабатываемому изделию, с помощью машинной обработки, придали форму участка седла клапана двигателя фактической головки блока цилиндров, в результате чего был получен скользящий элемент каждого из этих примеров. Толщина слоя покрытия составляла 0,2 мм (и одинакова здесь и далее).

Сравнительный пример 1

Сначала, в качестве исходного материала были подготовлены неорганические частицы и металлические частицы и так далее, показанные в таблице 2.

Далее, в подготовленную смесь этих неорганических частиц и металлических частиц и так далее добавили 1 процент по массе стеарата цинка, смешали, и этому материалу была придана форма под давлением, составляющем 7 тонн/см2. Заранее заданное количество меди для проникновения было размещено на верхнем участке этого отформованного изделия, и было осуществлено спекание в течение 30 минут при температуре 1120°C в газовой атмосфере разлагающегося аммиака, при этом было получено спеченное изделие. Одновременно с этим спеканием была осуществлено проникновение.

С другой стороны, была получена предварительно обработанная подложка на основе алюминия путем предварительной обработки подложки на основе алюминия (Промышленный стандарт Японии H4040 A5056), при условии, что целевая толщина слоя покрытия составляет 0,2 мм в готовом состоянии участка детали седла клапана головки цилиндра двигателя.

Спеченное изделие, подготовленное так, как описано выше, было запрессовано в подложку.

Далее обрабатываемому изделию, с помощью машинной обработки, придали форму участка седла клапана двигателя фактической головки цилиндра, и таким образом был получен скользящий элемент этого сравнительного примера.

Сравнительные примеры 2 - 4

Сначала, в качестве исходного материала были подготовлены неорганические частицы и металлические частицы и так далее, показанные в таблице 2.

Далее, в подготовленную смесь этих неорганических частиц и металлических частиц и так далее добавили 1 процент по массе стеарата цинка, смешали, и этому материалу была придана форма под давлением, составляющем 7 тонн/см2. Спекание этих отформованных изделий осуществляли в течение 30 минут при температуре 1120°C в газовой атмосфере разлагающегося аммиака, при этом были получены спеченные изделия.

С другой стороны, была получена предварительно обработанная подложка на основе алюминия путем предварительной обработки подложки на основе алюминия (Промышленный стандарт Японии H4040 A5056), при условии, что целевая толщина слоя покрытия составляет 0,2 мм в готовом состоянии участка детали седла клапана головки цилиндра двигателя.

Спеченное изделие, подготовленное так, как описано выше, было запрессовано в подложку.

Далее, с помощью машинной обработки, обрабатываемому изделию была придана форма участка седла клапана двигателя фактической головки цилиндра, и таким образом был получен скользящий элемент каждого из этих примеров.

Таблица 1

Таблица 2

В таблице 1 и таблице 2 твердости по Виккерсу неорганических участков, металлических участков, неорганических частиц и металлических частиц были измерены и вычислены в соответствии с испытанием на твердость по Виккерсу, которое определено промышленным стандартом Японии JIS Z2244. В разных местах было проведено десять измерений и было получено их среднее значение. Кроме того, при определении мест для измерения, исследовали изображение электронного сканирующего микроскопа (SEM) или изображение просвечивающего электронного микроскопа (ТЕМ) или подобное для слоя покрытия и/или были применены результаты энергодисперсионного рентгеновского анализа (EDX) или подобного.

Модули Юнга неорганических участков, металлических участков, неорганических частиц и металлических частиц из таблицы 1 и таблицы 2 были измерены путем фиксации испытуемых образцов на площадке микроиндентора (наноиндентор XP, изготовленный компанией MTS Systems Co. Ltd.) и использовании индентора (Беркович), форма которого представляет собой треугольную пирамиду, и путем получения данных с помощью непрерывного измерения жесткости пять раз и анализа полученных данных при условии, что значение модуля Юнга вычисляют при глубине контакта, составляющей примерно 800 нм.

Кроме того, толщины граничного слоя на подложке и слоя покрытия скользящих элементов из таблицы 1 и таблицы 2 были определены путем исследования изображений поперечного сечения, полученных с помощью просвечивающего электронного микроскопа (ТЕМ), или подобных и с помощью энергодисперсионного рентгеновского анализа (EDX). Кроме того, наличие или отсутствие пластически деформированного участка в поперечных сечениях скользящего элемента было определено путем исследования изображений поперечного сечения, полученных с помощью электронного сканирующего микроскопа (SEM), или подобных и с помощью энергодисперсионного рентгеновского анализа (EDX).

В примерах 1 - 2 наблюдали только граничные слои толщиной 2 мкм или меньше. С другой стороны, из сравнительных примеров 1 - 4, ясно, что толщина по меньшей мере одного из граничных слоев была больше 2 мкм и, более точно, была больше 5 мкм. Более того, в примерах 1 - 3 пластически деформируемые участки наблюдались в подложке и слое покрытия.

На фиг. 10 показан график результата энергодисперсионного рентгеновского анализа (EDX) (линейный анализ) близости границы раздела между подложкой и участком меди скользящего элемента из примера 1.

Так как, в соответствии с фиг. 10, отношение между медью и алюминием в α части составляло примерно Cu : Al = 9 : 4 (атомное отношение), следовательно, считается, что был сформирован интерметаллический слой соединения из Cu9Al4. Более того, так как, в соответствии с фиг. 10, отношение между медью и алюминием в β части составляло примерно Cu : Al = 1 : 2 (атомное отношение), следовательно, считается, что был сформирован интерметаллический слой соединения из CuAl2. В каждой из областей, содержащих α часть и β часть, на HAADF изображениях наблюдались области, в которых контраст был равномерным.

На фиг. 11 показан график результата энергодисперсионного рентгеновского анализа (EDX) (линейный анализ) вблизи границы раздела между подложкой и участком сплава меди скользящего элемента из примера 3.

Из фиг. 11, ясно, что граничный слой сформирован между подложкой и слоем покрытия. Также ясно, что этот граничный слой сформирован в положении примерно от 0,75 мкм до примерно 1,31 мкм. Более того, ясно, что диффузионный слой сформирован в положении примерно от 0,75 мкм до примерно 0,96 мкм и в положении примерно от 1,23 мкм до примерно 1,31 мкм. Более того, ясно, что состав диффузионного слоя обладает градиентной структурой. Кроме того, ясно, что в положении примерно от 0,96 мкм до примерно 1,23 мкм, отношение между алюминием, магнием и медью составляет примерно Al : Mg : Cu = 2 : 1 : 1 (атомные отношения), так что сформирован интерметаллический слой соединения.

Оценки характеристик

Были оценены следующие разные типы характеристик, касающихся применения скользящих элементов каждого из описанных выше примеров.

Износостойкость

Величины износа были измерены и вычислены при описанных ниже условиях испытаний, при этом был применено устройство для испытания на износ седла клапана, изготовленное компанией Takachiho Instrument Co. Ltd. В частности, были получены формы участков седла клапана двигателя в головке блока цилиндров до и после испытания. Используя устройство для измерения формы, измерили величины износа в четырех местах, рассчитали их среднее значение, которое принимали за величину износа. Полученные результаты показаны в таблице 1 и таблице 2.

(0117) Условия испытания

- материал клапана для сопряженного элемента: SUH35;

- температура испытания: 300°C (при этом считалось, что участок седла клапана двигателя расположен на стороне выпускного канала головки блока цилиндров);

- количество испытаний: 3000 раз/мин. в течении 180 минут.

Теплопроводность

Теплопроводность была измерена и вычислена с помощью способа со вспышками лазера и, таким образом, была оценена теплопроводность. Полученные результаты показаны в таблице 1 и таблице 2.

Из таблицы 1 и таблицы 2 ясно, что для примеров 1 - 3, которые находятся в рамках настоящего изобретения, величина износа склонна быть меньше по сравнению со сравнительными примерами 1 - 4, которые не соответствуют настоящему изобретению.