Способ изготовления деталей машин, снабженных по меньшей мере одной поверхностью скольжения - RU2276199C2

Код документа: RU2276199C2

Чертежи

Описание

Изобретение относится к способу, согласно ограничительной части пункта 1 формулы изобретения.

В JP 01116326 А представлен тормозной диск, который в зоне скользящих поверхностей снабжен покрытием. Для образования покрытия применяют порошковую смесь, которая содержит все материалы покрытия в виде порошка, в данном случае состоящую из алюминиевой бронзы часть, состоящую из хромового сплава часть и часть, состоящую из карбидов и/или оксидов, и которую наносят на основной материал с помощью способа термонапыления.

В US-A 3941903 раскрыт способ изготовления износостойкого покрытия части подшипника. Для образования покрытия в данном случае также применяют порошковую смесь, которая содержит все материалы покрытия в порошковом виде, в данном случае состоящую из алюминиевой бронзы часть и часть, образованную оксидами, карбидами и т.п., и которую наносят на несущий материал с помощью способа плазменного напыления, пламенного напыления или посредством детонации.

WO 9825017 А заявителя содержит цилиндрический элемент, такой как гильза цилиндра, поршень, поршневые кольца и т.д. для дизельных двигателей, которые в зоне их поверхности скольжения снабжены покрытием, нанесенным с помощью способа термонапыления, которое состоит из алюминиевой бронзы, в которую могут быть включены твердые частицы в виде оксидов, карбидов и т.п. Из указанного WO-A не следует, как должно происходить перемешивание материалов, плавящихся в процессе напыления и не плавящихся в процессе напыления.

Исходя из этого, задачей данного изобретения является такое улучшение способа указанного в начале типа, чтобы можно было просто и экономично изготавливать покрытие, которое в отличие от других, плавящихся в процессе напыления материалов покрытия, содержит более твердые включения в виде не плавящегося в процессе напыления порошка.

Эта задача решена с помощью отличительных признаков пункта 1 формулы изобретения.

Применение полой проволоки, в полом пространстве которой содержится образующий включения порошок, обеспечивает, что этот порошок при расплавлении полой проволоки автоматически попадает в расплав и тем самым в струю напыления и таким образом напыляется вместе с другими, расплавленными материалами. При этом предпочтительно отсутствует необходимость в дополнительных затратах на смешивание. Другое преимущество состоит в том, что простым образом обеспечивается надежное дозирование и равномерное распределение включений.

Предпочтительные варианты выполнения указаны в зависимых пунктах формулы изобретения.

Ниже приводится описание некоторых примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - пример применения в виде разреза цилиндра двигателя с большим рабочим объемом,

фиг.2 - устройство для выполнения способа, согласно изобретению, и

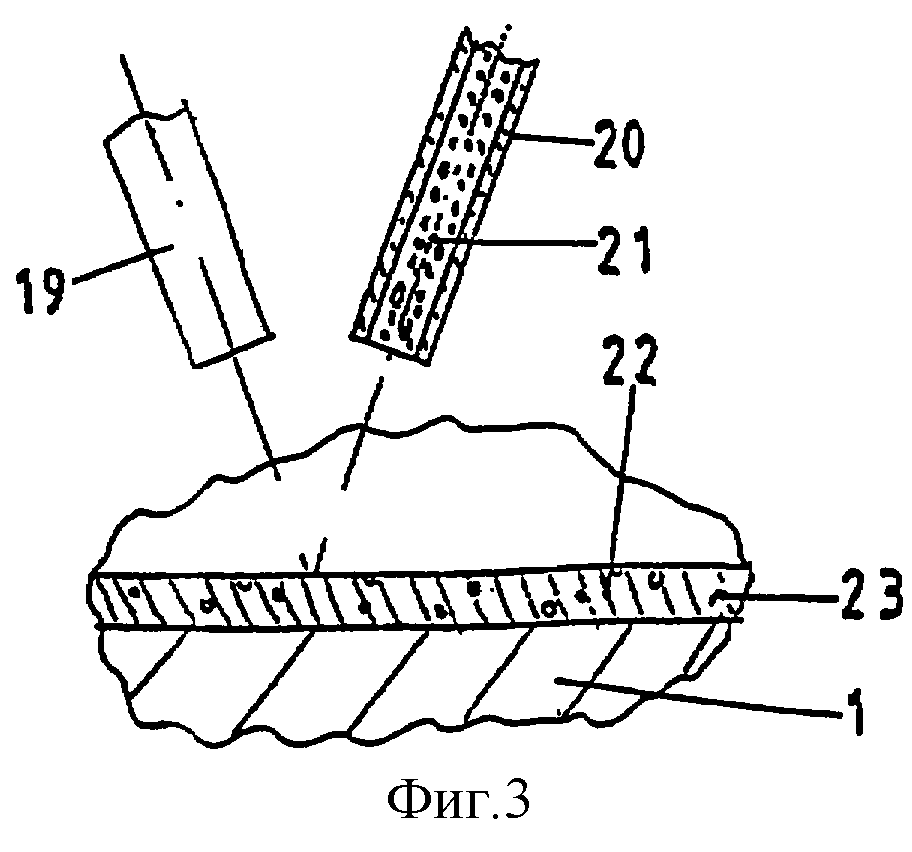

фиг.3 - вариант выполнения устройства, согласно фиг.2.

Главной областью применения данного изобретения являются двигатели с большим рабочим объемом, как например, применяемые в качестве судовых двигателей двухтактные дизельные двигатели с большим рабочим объемом, и в них, в частности, снабженные рабочими поверхностями детали, такие как гильзы цилиндров, поршни, поршневые кольца и т.д. В изображенном на фиг.1 примере представлена гильза 1 цилиндра с расположенным в ней поршнем 2, который снабжен поршневыми кольцами 3. В данном случае последние в зоне своей периферийной рабочей поверхности снабжены покрытием 4, которое должно продлевать срок их службы. Естественно, можно также одновременно или в качестве альтернативного решения, также покрывать рабочие поверхности гильзы 1 цилиндра и/или юбку поршня и т.д.

Представленное на фиг.2 устройство содержит опорное приспособление, в данном случае в виде стола 6 для размещения подлежащего покрытию основного материала, в данном случае поршневого кольца 3. Над столом 6 на расстоянии от него предусмотрена распылительная головка 7. Она имеет трубообразный корпус 9, конически сужающийся на переднем, обращенном к столу конце и снабженный выходным отверстием 8. Корпус может быть снабжен не изображенной рукояткой для приведения в действие вручную или же он может быть расположен с возможностью перемещения на установленной на столе 6 стойке. Естественно, можно расположить распылительную головку 7 неподвижно, а стол 6 оснастить установленным с возможностью перемещения зажимом для обрабатываемой детали.

Выходное отверстие 8 снабжено двумя подводящими трубками 10, 11 для проволоки, которые заканчиваются на небольшом расстоянии от выходного отверстия 8. В каждую подводящую трубку 10, 11 можно подводить с соответствующего барабана 12, 13 сматываемую проволоку 14, соответственно, 15. Подача проволоки обеспечивается с помощью соответствующего устройства 16 подачи.

Барабаны 12, 13 и вместе с тем сматываемая с них проволока 14, 15 подключены к различным полюсам источника 17 тока. Силу тока источника 17 выбирают так, чтобы между концами выходящей из подводящих трубок 10, 11 проволоки возникала электрическая дуга 18, которая приводит к тому, что передние концы проволоки 14, 15 даже в случае различной температуры плавления основного материала проволоки 14, соответственно, 15 расплавляются. Поэтому температуры плавления основных материалов проволоки 14, соответственно, 15 могут быть разными. Как правило, температура плавления алюминиевой бронзы ниже температуры плавления упомянутых хромовых сплавов.

Поскольку проволоку 14, 15 подают непрерывно, то непрерывно образуется расплав. Он подается с помощью направленной на стол 6 газовой струи в виде мелких капелек. Образованная распыленная струя 5 образует при попадании на подлежащий покрытию основной материал покрытие 4, которое при этом содержит как материал проволоки 14, так и материал проволоки 15. Для создания указанной струи газа над расплавляемыми концами проволоки 14, 15 предусмотрена струйная трубка 24, заканчивающаяся в виде сопла, которая подключена к соответствующему, не изображенному источнику сжатого газа.

В представленном на фиг.2 примере предусмотрена только одна распылительная головка 7 для двух проволок, между которыми зажигают электрическую дугу 18. Однако можно также предусмотреть для каждой проволоки собственную распылительную головку, при этом между двумя частями каждой головки, например, между выходной насадкой для проволоки и окружающим ее кожухом можно зажигать электрическую дугу, которая с помощью струи подаваемого через кожух газа может выдуваться наружу.

В простых случаях достаточно, если покрытие 4 является однослойным, поскольку во многих случаях уже за счет подходящей смеси материалов достигаются желаемые свойства. Такое покрытие можно, предпочтительно, наносить за один рабочий ход. Однако возможны и часто предпочтительны также многослойные, например двухслойные, выполнения покрытия 4.

При многослойном покрытии целесообразно предусматривать первый, сравнительно мягкий, слой и на нем сравнительно твердый слой. При этом первый слой обеспечивает хорошее соединение наружного слоя с основным материалом. Поэтому для наружного слоя можно применять смеси материалов, обеспечивающих очень большую твердость, который бы без первого, более мягкого слоя мог бы отслаиваться. При этом наружный слой может быть в 3-5 раз более тверже, чем основной материал, что обеспечивает хорошую износостойкость. Смесь материалов для первого слоя целесообразно выбирают так, что получается твердость, лежащая между твердостью основного материала и твердостью наружного слоя, и в соответствии с этим образуются меньшие скачки твердости. За счет соответствующего выбора материалов можно также влиять на коррозионную стойкость.

При многослойном покрытии можно предпочтительно обеспечивать сравнительно большую общую толщину покрытия. Такое покрытие можно после процесса нанесения слегка сжать, что предпочтительно приводит к повышению твердости. Желаемое в этом смысле сжатие можно осуществлять с помощью процесса обработки, например, процесса шлифования, либо оно осуществляется самостоятельно во время работы, например, во время фазы притирки. При однослойном покрытии указанное сжатие также возможно, хотя и в меньшей мере с учетом меньшей толщины.

Покрытие 4 состоит каждый раз из агрегации алюминиевой бронзы и, по меньшей мере, одного другого материала, не легированного наносимой в виде расплава алюминиевой бронзой. При этом в любом случае предусмотрены твердые, не плавящиеся в процессе напыления включения. Дополнительно к этому может быть предусмотрен, по меньшей мере, один другой, плавящийся, но не образующий с алюминиевой бронзой сплава материал, например хромовый сплав, который тверже алюминиевой бронзы. При многослойном покрытии отдельные слои могут состоять каждый из одной и той же смеси материалов или из разных смесей материалов. При этом алюминиевая бронза выполняет практически роль матрицы, в которой размещается другой материал, соответственно, другие материалы.

В представленном примере проволока 14 выполнена из алюминиевой бронзы. Другая проволока 15 может содержать другой применяемый для образования покрытия 4 материал, который не образует сплав с алюминиевой бронзой. За счет агрегации не образующих друг с другом сплава материалов можно улучшать качество образующей материал матрицы алюминиевой бронзы в любом желаемом направлении. Алюминиевая бронза имеет, как правило, хорошие свойства притирки. За счет дополнительного применения другого плавящегося при нанесении материала, который тверже алюминиевой бронзы, например, хромового сплава, можно дополнительно обеспечивать более высокую твердость и тем самым хорошую износостойкость и устойчивость к коррозии. За счет подходящего выбора материала можно влиять также на коррозионную стойкость. Указанные воздействия еще более усиливаются за счет уже указанных выше более твердых включений.

За счет выбора составных частей сплава алюминиевой бронзы можно влиять на свойства матрицы, образованной алюминиевой бронзой. Так например, алюминиевая бронза с 7-12%, предпочтительно 9% Al, 0,5-2%, предпочтительно 1% Fe и медью в качестве остатка образует относительно мягкую матрицу. Если желательна относительно твердая матрица, то можно использовать алюминиевую бронзу с 14% Al, 2-8%, предпочтительно 4% Fe, 0,5-5%, предпочтительно 2% Mn, a остальное медь.

Недорогой хромовый сплав может содержать 10-15%, предпочтительно 13% Cr, 0,2-0,5%, предпочтительно 0,35% С, а остальное Fe. Для управления твердостью можно изменять доли и добавлять, соответственно заменять другие элементы. Так при хромовом сплаве с 25-35%, предпочтительно 28% Cr, 2-7%, предпочтительно 5% С, 0,5-3%, предпочтительно 1% Mn, а остальное железо обеспечивается большая твердость, чем с указанным выше хромовым сплавом. Дальнейшее повышение твердости достигается с помощью хромового сплава с 25-35%, предпочтительно 28% Cr, 2% Mn, 3,7% В, 1,7% Si, а остальное Fe, при этом доли Mn, В и Si можно варьировать на ±1%. Особенно высокую твердость обеспечивает хромовый сплав с 40-50% Cr, 6-12% Мо, 2-5% С, 2-5% Fe, а остальное Ni. При этом предпочтительно предусматривать 45% Cr, 9% Мо, 3,5% С, 3,5% Fe, a остальное Ni.

Каждый из указанных хромовых сплавов можно комбинировать с каждой указанной выше алюминиевой бронзой. При этом при комбинировании с более твердой алюминиевой бронзой обеспечивается также более твердое покрытие и наоборот. Таким образом, для каждого отдельного случая можно создавать подходящие покрытия. Опыты показали, что комбинирование одной указанной выше алюминиевой бронзы с приведенным первым хромовым сплавом с предпочтительно 13% Cr, 0,2-0,5% С, а остальное Fe обеспечивает особенно хорошее покрытие для юбки поршня, при этом на его твердость можно влиять применением той или иной алюминиевой бронзы. Комбинирование той или иной указанной выше алюминиевой бронзы с вторым или третьим хромовым сплавом с предпочтительно 28% Cr, 5% С, 1% Mn, а остальное железо, соответственно 28% Cr, 2% Mn, 3,7% В, 1,7% Si, a остальное Fe обеспечивает особенно хорошее покрытие для поршневых колец.

Комбинирование той или иной указанной выше алюминиевой бронзы с хромовым сплавом с 40-50% Cr, 6-12% Мо, 2-5% C, 2-5% Fe, a остальное Ni, предпочтительно с 45% Cr, 9% Мо, 3,5% С, 3, 5% Fe, а остальное Ni, обеспечивает особенно хорошее покрытие для гильз цилиндров, при этом снова, как и в других случаях, за счет применения алюминиевой бронзы с предпочтительно 9% Al, 1% Fe, a остальное Cu общая твердость понижается, а за счет применения алюминиевой бронзы с предпочтительно 14% Al, 4% Fe, 2% Mn, а остальное Cu - повышается.

Другие возможности влияния на свойства покрытия состоят в выборе применяемого газа продувки. В простых случаях можно применять для этого воздух. Можно также применять азот, аргон, гелий или водород или комбинации этих газов. Применение воздуха способствует образованию оксидов, что повышает износостойкость. При применении азота возникает меньше оксидов, что приводит к относительно большой твердости. При применении аргона и/или гелия, и/или водорода можно использовать относительно высокие температуры, что способствует особенной большой компактности полученного покрытия.

В связи с комбинированием той или иной указанной алюминиевой бронзы с хромовым сплавом с предпочтительно 13% Cr, 0,2-0,5% С, а остальное Fe особенно целесообразно применение воздуха в качестве газа продувки. В связи с хромовым сплавом с предпочтительно 28% Cr, 5% С, 1% Mn, а остальное железо особенно целесообразно применение азота в качестве газа продувки. В связи с хромовым сплавом с предпочтительно 28% Cr, 2% Mn, 3,7% В, 1,7% Si, a остальное Fe особенно целесообразно, как показывает опыт, применение аргона в качестве газа продувки. В связи с хромовым сплавом с предпочтительно 45% Cr, 9% Мо, 3,5% С, 3, 5% Fe, а остальное Ni особенно целесообразно применение гелия или комбинации гелия и/или аргона и/или азота в качестве газа продувки.

Другие возможности варьирования заключаются в выборе скорости подачи проволоки 14, 15 и/или толщины проволоки 14, 15. Эти величины целесообразно выбирают так, что доля алюминиевой бронзы в покрытии составляет, по меньшей мере, 50%, целесообразно свыше 50%, так чтобы создавалась просторная матрица для другого, еще дополняемого материала.

То, что указывалось выше в целом для покрытия, относится, естественно, как к многослойным покрытиям, так и к одному слою.

На фиг.3 представлены передние концы двух прутков 19 и 20 проволоки, которые плавятся, при этом в данном случае одна проволока 19 выполнена в виде сплошной проволоки, состоящей из алюминиевой бронзы указанного выше типа. Другая проволока 20 выполнена в виде полой проволоки, которая состоит из хромового сплава указанного выше типа, предпочтительно из хромового сплава с 40-50% Cr, 6-12% Мо, 2-5% С, 2-5% Fe, а остальное Ni, который имеет наибольшую твердость из указанных хромовых сплавов. Полое пространство полой проволоки 20 содержит наполнитель 21, образованный из находящихся в виде порошка карбидов или оксидов, например, WoC, CrC, NiC или CrO. Этот порошок при плавлении проволоки 19, 20 освобождается, но сам не плавится, и уносится с капельками расплавленных материалов подводимой струей газа.

В соответствии с этим, находящиеся в порошковом виде карбиды, соответственно, оксиды вместе с расплавленными материалами напыляются для образования покрытия 22 на основной материал, в данном случае гильзу 1 цилиндра, и образуют при этом включенные в покрытие 22 зерна, которые являются более твердыми, чем остальные материалы покрытия в виде алюминиевой бронзы и хромового сплава. Как только во время работы покрытых машинных деталей на поверхность выходят напыленные вместе с материалами, образующими проволоку 19 и полую проволоку 20, присутствующие в виде порошка карбиды, соответственно, оксиды, то они приводят к своего рода эффекту хонингования, за счет чего удаляются образовавшиеся после фазы притирки на поверхности противоположной детали остатки притирки. Одновременно образуются масляные карманы, которые обеспечивают надежную смазку.

Выше было приведено подробное описание некоторых предпочтительных примеров выполнения изобретения, однако они не имеют никакого ограничительного характера. Наоборот, для специалиста в данной области техники предоставляется ряд возможностей согласования общей идеи изобретения с условиями конкретных случаев применения. Так например, можно образовывать покрытие, соответственно, один слой покрытия только с помощью алюминиевой бронзы и включений 23 в виде указанных выше зерен. Для изготовления такого покрытия можно использовать, например, полую проволоку, состоящую из желаемой алюминиевой бронзы, которая для образования включений заполнена предусмотренным порошковым материалом.

Реферат

Изобретение относится к способу изготовления деталей машин типа поршневых колец и/или поршней и/или гильз цилиндров двигателей, предпочтительно двухтактных дизельных двигателей с большим рабочим объемом, имеющих, по меньшей мере, одну поверхность скольжения, которые в зоне своей поверхности скольжения снабжены нанесенным на основной материал с помощью способа термонапыления покрытием. Покрытие образуют за счет агрегации алюминиевой бронзы и, по меньшей мере, одного другого, не легированного ею материала. Покрытие содержит более твердые по сравнению с другими материалами покрытия включения, которые напыляют в виде нерасплавленного в процессе напыления порошка вместе с остальными, расплавленными для напыления материалами покрытия. Для образования струи напыления расплавляют, по меньшей мере, одну выполненную в виде полой проволоки проволоку, полое пространство которой содержит порошок карбидов и/или оксидов, образующий не плавящиеся в процессе напыления включения. Создаваемая для напыления струя газа содержит воздух и/или азот, и/или аргон, и/или гелий, и/или водород. Способ является простым и экономичным, обеспечивает надежное дозирование и равномерное распределение включений в покрытие. 26 з.п. ф-лы, 3 ил.

Комментарии