Двигатель внутреннего сгорания - RU2722126C1

Код документа: RU2722126C1

Чертежи

Описание

Предпосылки создания изобретения

1. Область техники

[0001] Настоящее изобретение относится к двигателю внутреннего сгорания.

2. Раскрытие предшествующего уровня техники

[0002] Двигатели внутреннего сгорания, в частности, бензиновые или дизельные двигатели, обычно состоят из блока цилиндров, головки блока цилиндров и поршня. Камера сгорания двигателя внутреннего сгорания ограничена поверхностью отверстия блока цилиндров, верхней поверхностью поршня, установленного в отверстие, нижней поверхностью головки блока цилиндров и верхними поверхностями впускного и выпускного клапанов, расположенных в головке блока цилиндров. Поскольку от современных двигателей внутреннего сгорания требуется увеличение мощности, желательно снизить потери на охлаждение двигателей внутреннего сгорания. Одним из примеров средства для уменьшения потерь на охлаждение является способ формирования теплоизоляционного покрытия на внутренней стенке камеры сгорания.

[0003] Теплоизоляционное покрытие, формируемое на поверхности стенки камеры сгорания, желательно изготавливать из материала, обладающего не только жаропрочными и теплоизоляционными свойствами, но и низкой теплопроводностью и низкой теплоемкостью. В частности, для предотвращения устойчивого повышения температуры стенки желательно, чтобы теплоизоляционное покрытие имело низкую теплоемкость, что позволит снизить температуру стенки под действием температуры свежего воздуха во время такта впуска. Кроме того, помимо низкой теплопроводности и низкой теплоемкости, покрытие должно выдерживать давление взрыва во время сгорания в камере сгорания, давление впрыска и многократное напряжение теплового расширения и сжатия, а также обладать высокой адгезией к основному материалу, в частности, блоку цилиндров.

[0004] В качестве примера такого теплоизоляционного покрытия можно назвать анодно-оксидное покрытие. Анодно-оксидное покрытие может быть сформировано на поверхности стенки, обращенной к камере сгорания двигателя внутреннего сгорания, что позволит получить двигатель внутреннего сгорания, обладающий превосходными теплоизоляционными свойствами, низкой теплопроводностью и низкой теплоемкостью. Помимо этих возможностей, для анодно-оксидного покрытия важны высокие характеристики перепада. В данном контексте под «характеристиками перепада» понимаются характеристики, при которых температура анодно-оксидного покрытия следует за температурой газа в камере сгорания, несмотря на то, что анодно-оксидное покрытие обладает теплоизоляционными свойствами.

[0005] Двигатель внутреннего сгорания, имеющий анодно-оксидное покрытие на поверхности стенки, обращенной к камере сгорания, раскрыт, например, в публикациях патентных заявок Японии №2013-60620 и 2015-31226, описанных ниже.

[0006] Публикация JP2013-60620A описывает двигатель внутреннего сгорания, в котором анодно-оксидное покрытие сформировано на части или всей поверхности стенки, обращенной к камере сгорания, причем анодно-оксидное покрытие внутри содержит пустоты и нанопоры, имеющие намного меньший размер по сравнению с пустотами; причем двигатель внутреннего сгорания предполагает использование структуры, в которой, по меньшей мере, одна или несколько пустот герметизированы герметизирующим материалом, преобразованным из герметика, и, по меньшей мере, одна или несколько нанопор не герметизированы. Согласно публикации JP2013-60620A герметизирующий материал расположен на поверхности анодно-оксидного покрытия.

[0007] Публикация JP2015-31226A описывает двигатель внутреннего сгорания, изготовленный путем формирования анодно-оксидного покрытия на части или на всей поверхности стенки из материала на основе алюминия, которая обращена к камере сгорания, при этом анодно-оксидное покрытие имеет толщину пленки от 30 мкм до 170 мкм; анодно-оксидное покрытие содержит первые микропоры с диаметром микрометрового размера и пролегающие в направлении толщины или по существу в направлении толщины анодно-оксидного покрытия от поверхности к внутренней части анодно-оксидного покрытия, нанопоры с диаметром нанометрового размера, пролегающие в направлении толщины или по существу в направлении толщины анодно-оксидного покрытия от поверхности к внутренней части анодно-оксидного покрытия, и вторые микропоры с диаметром микрометрового размера, находящиеся внутри анодно-оксидного покрытия; причем двигатель внутреннего сгорания предполагает наличие структуры, в которой, по меньшей мере, одна или несколько первых микропор и нанопор герметизированы герметизирующим материалом, преобразованным из герметика, и, по меньшей мере, одна или несколько вторых микропор не герметизированы. Согласно публикациям JP2015-31226A и JP2013-60620A, герметизирующий материал расположен на поверхности анодно-оксидного покрытия.

Сущность изобретения

[0008] Согласно публикациям JP2013-60620A и JP2015-31226A, прочность покрытия повышают путем нанесения герметизирующего материала на анодно-оксидное покрытие. Однако герметик закрывает поры, имеющиеся в анодно-оксидном покрытии, и тем самым снижает пористость, важную для получения благоприятных характеристик перепада. Кроме того, герметик увеличивает теплоемкость и может не позволить получить благоприятные характеристики перепада. Кроме того, увеличиваются расходы, связанные с нанесением герметика, материалами и т.п.

[0009] С другой стороны, недостаток герметика приводит к проникновению в нанопоры газообразных продуктов сгорания. При попадании газообразных продуктов сгорания в нанопоры теплоизолирующий эффект уменьшается в той части, куда проник газ, что приводит к снижению теплоизолирующего эффекта пленки в целом. В результате для получения достаточных теплоизоляционных свойств становится необходимым увеличивать толщину анодно-оксидного покрытия. Увеличение толщины анодно-оксидного покрытия, в свою очередь, приводит к снижению характеристик перепада.

[0010] Настоящим изобретением предложен двигатель внутреннего сгорания, имеющий сформированное анодно-оксидное покрытие, обладающее подходящими теплоизоляционными свойствами и характеристиками перепада.

[0011] (1) Первый объект настоящего изобретения относится к двигателю внутреннего сгорания, имеющему анодно-оксидное покрытие, сформированное, по меньшей мере, на части поверхности стенки из материала на основе алюминия, обращенной к камере сгорания. Анодно-оксидное покрытие содержит множество нанопор, пролегающих, по существу, в направлении толщины анодно-оксидного покрытия, первую микропору, пролегающую от поверхности к внутренней части анодно-оксидного покрытия, и вторую микропору, находящуюся внутри анодно-оксидного покрытия. Нанопоры не имеют отверстий на поверхности анодно-оксидного покрытия или диаметр отверстий нанопор на поверхности анодно-оксидного покрытия составляет менее 30 нм. Внутренний диаметр нанопор внутри анодно-оксидного покрытия превышает диаметр отверстий на поверхности. Толщина пленки анодно-оксидного покрытия составляет от 15 мкм или более до 130 мкм или менее. Пористость анодно-оксидного покрытия составляет 23% или более.

(2) Разница между диаметром отверстия на поверхности и внутренним диаметром нанопор может составлять 7 нм или более.

(3) Разность между диаметром отверстия на поверхности и внутренним диаметром нанопор может составлять 20 нм или более.

(4) Материал на основе алюминия, образующий поверхность стенки из материала на основе алюминия, может содержать, по меньшей мере, один из металлов Si или Cu, содержание которого в материале на основе алюминия может составлять 5 мас.% или более.

(5) Анодно-оксидное покрытие может быть открыто в направлении камеры сгорания.

(6) Двигатель внутреннего сгорания может содержать поршень, и анодно-оксидное покрытие может быть сформировано, по меньшей мере, на верхней поверхности поршня.

(7) Анодно-оксидное покрытие, сформированное на верхней поверхности поршня, может содержать тонкопленочную часть с толщиной пленки от 15 мкм или более до 60 мкм или менее.

(8) Тонкопленочная часть может быть расположена в области, по существу, способствующей образованию вертикального вихревого потока на верхней поверхности поршня.

(9) Толщина пленки анодно-оксидного покрытия на остальных участках верхней поверхности поршня, кроме тонкопленочной части, может составлять от более 60 мкм до 100 мкм или менее.

(10) Верхняя поверхность поршня может содержать углубленную часть, и тонкопленочная часть может быть расположена в углубленной части.

(11) Верхняя поверхность поршня может дополнительно содержать углубленные участки клапана, и тонкопленочная часть может быть также расположена в углубленных участках клапана дополнительно к углубленной части.

(12) Верхняя поверхность поршня может дополнительно содержать зону завихрения, и толщина пленки анодно-оксидного покрытия в зоне завихрения составляет от более 60 мкм до 100 мкм или менее.

(13) Тонкопленочная часть может быть расположена в центральной области, включающей в себя центр верхней поверхности поршня, и толщина пленки анодно-оксидного покрытия, расположенного во внешней области, находящейся с внешней стороны от центральной области, может составлять от более 60 мкм до 100 мкм или менее.

(14) Соотношение между площадью SC центральной области и площадью SO внешней области (SC:SO) может составлять от 1:5 до 5:1.

[0012] Настоящим изобретением предложен двигатель внутреннего сгорания, имеющий сформированное анодно-оксидное покрытие, обладающее превосходными теплоизоляционными свойствами и характеристиками перепада.

Краткое описание чертежей

[0013] Отличительные признаки, преимущества, техническая и промышленная значимость примеров осуществления настоящего изобретения раскрыты ниже со ссылкой на сопроводительные чертежи, в которых одинаковые обозначения относятся к одинаковым элементам:

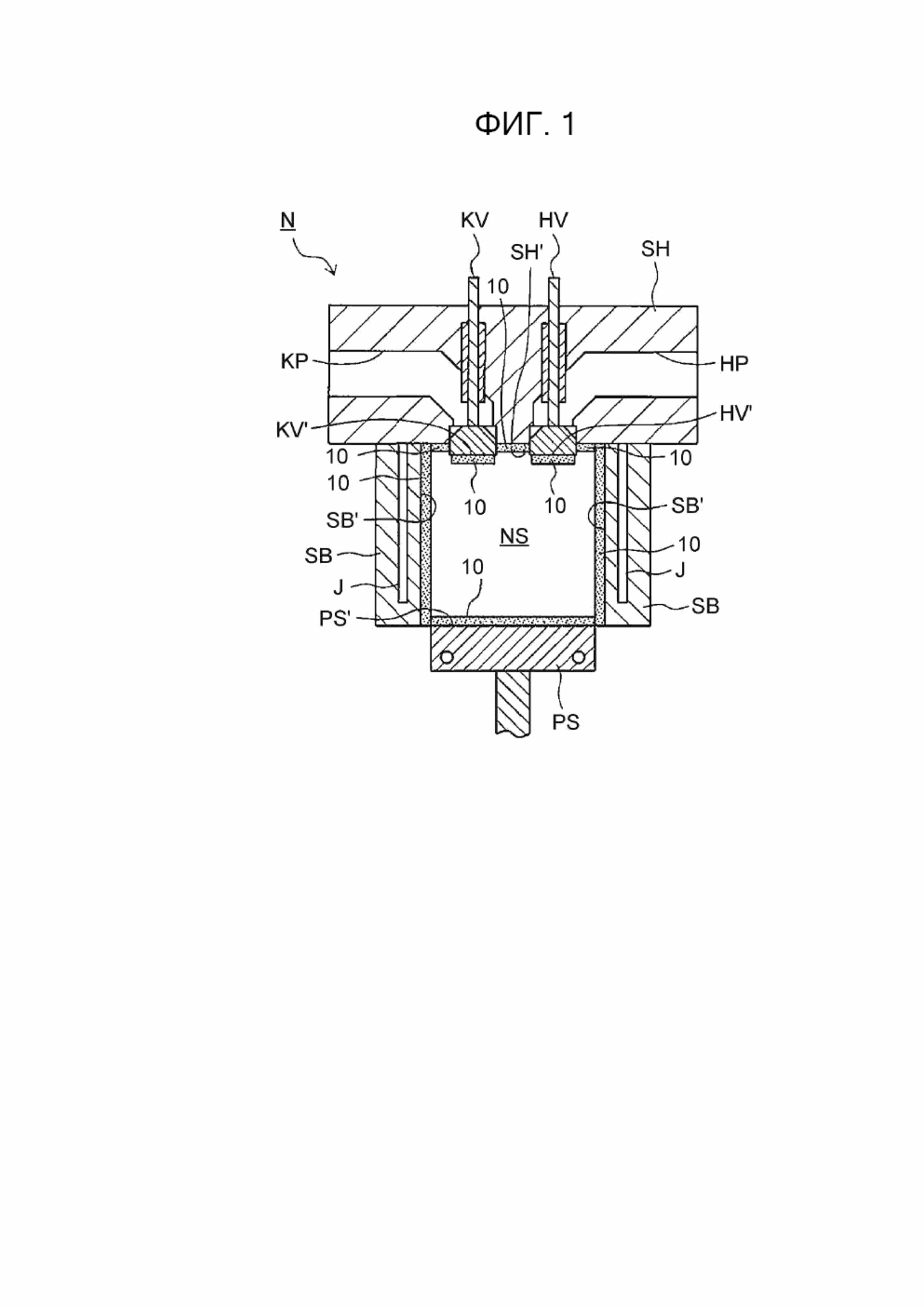

На ФИГ. 1 схематично изображен вид в разрезе, иллюстрирующий вариант конфигурации двигателя внутреннего сгорания согласно настоящему варианту осуществления;

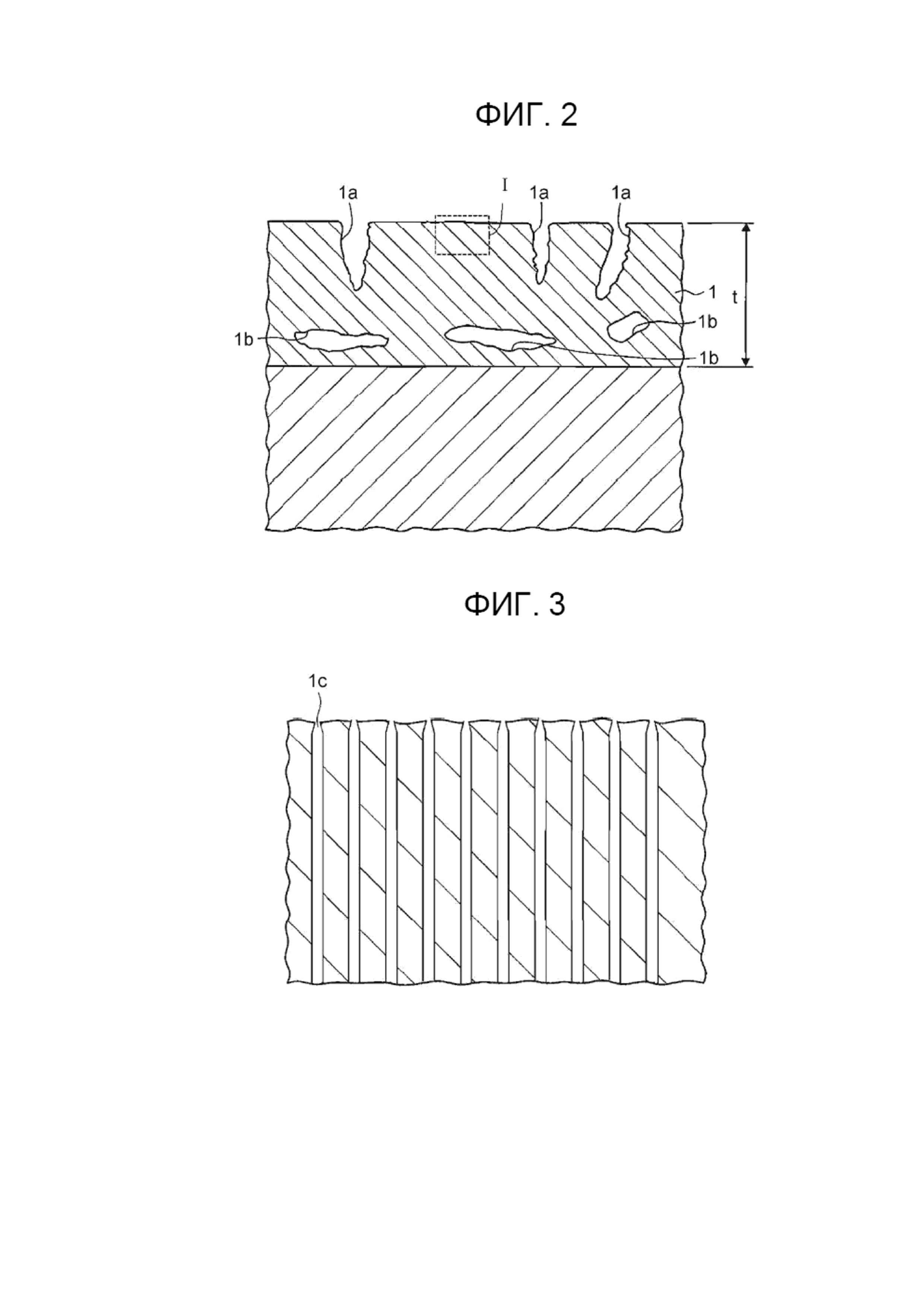

На ФИГ. 2 схематично изображен вид в разрезе, иллюстрирующий вариант конфигурации анодно-оксидного покрытия, сформированного на поверхности стенки из материала на основе алюминия, обращенной к камере сгорания двигателя внутреннего сгорания, согласно настоящему варианту осуществления;

На ФИГ. 3 представлен увеличенный вид части I ФИГ. 2;

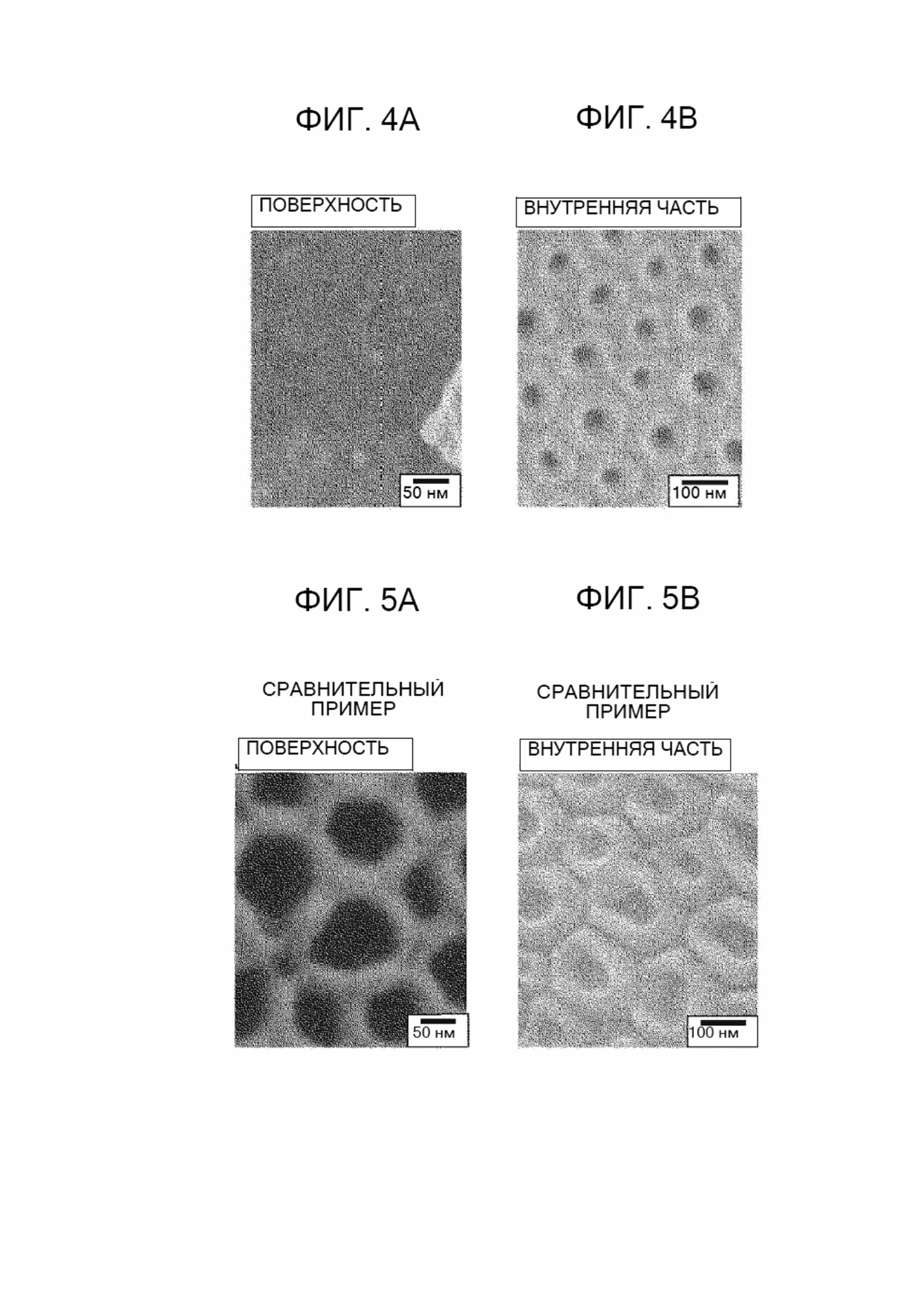

На ФИГ. 4А представлено изображение поверхности тестового образца Е4, выполненного согласно примеру 4, полученное растровым электронным микроскопом (SEM);

На ФИГ. 4В представлено изображение внутренней части тестового образца Е4, полученное растровым электронным микроскопом;

На ФИГ. 5А представлено изображение поверхности тестового образца С2, выполненного согласно сравнительному примеру 2, полученное растровым электронным микроскопом;

На ФИГ. 5В представлено изображение внутренней части тестового образца С2, полученное растровым электронным микроскопом;

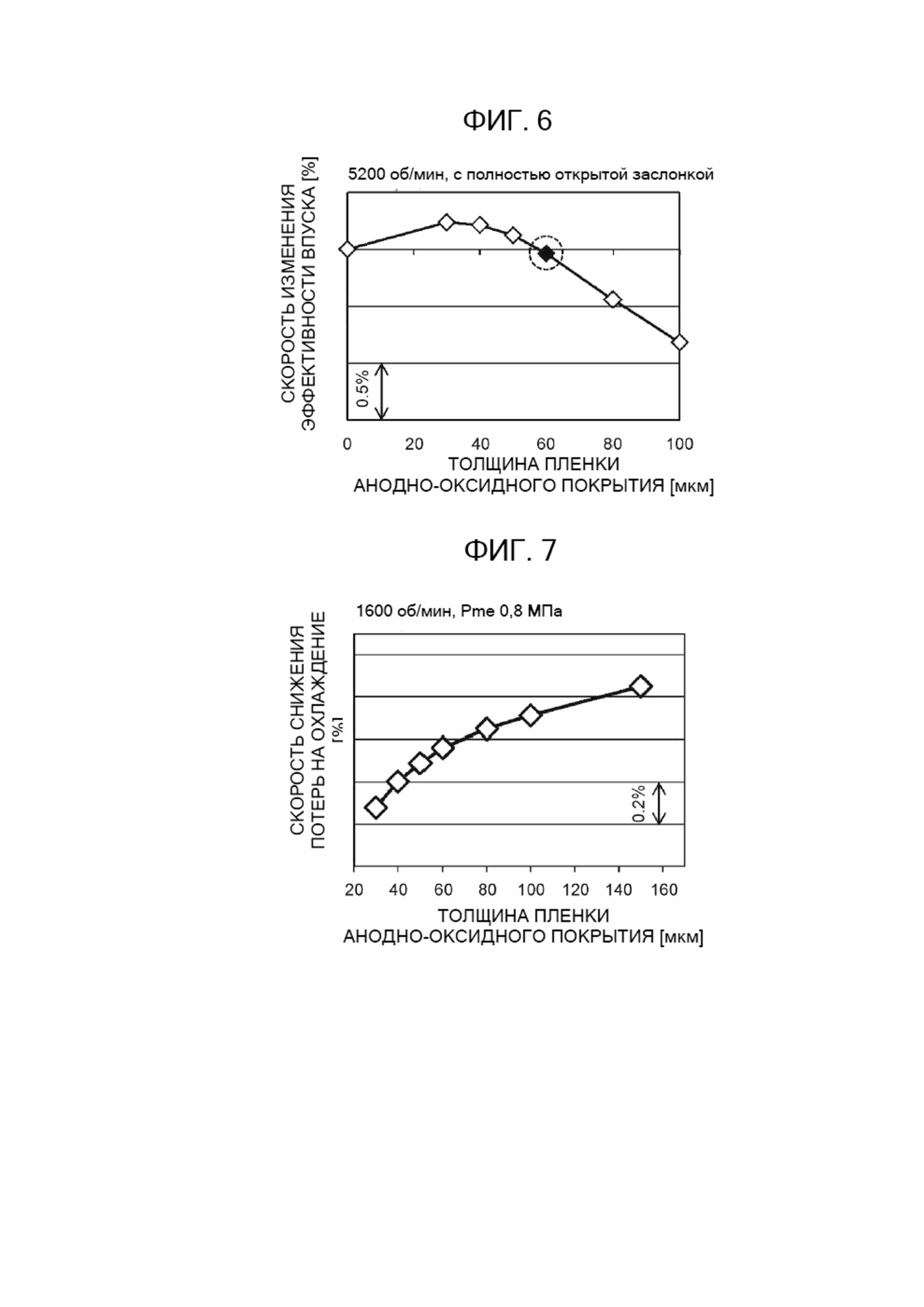

На ФИГ. 6 представлены результаты моделирования скорости изменения эффективности впуска при различной толщине пленки анодно-оксидного покрытия, сформированного на верхней поверхности поршня;

На ФИГ. 7 представлены результаты моделирования скорости снижения потерь на охлаждение при различной толщине пленки анодно-оксидного покрытия, сформированного на верхней поверхности поршня;

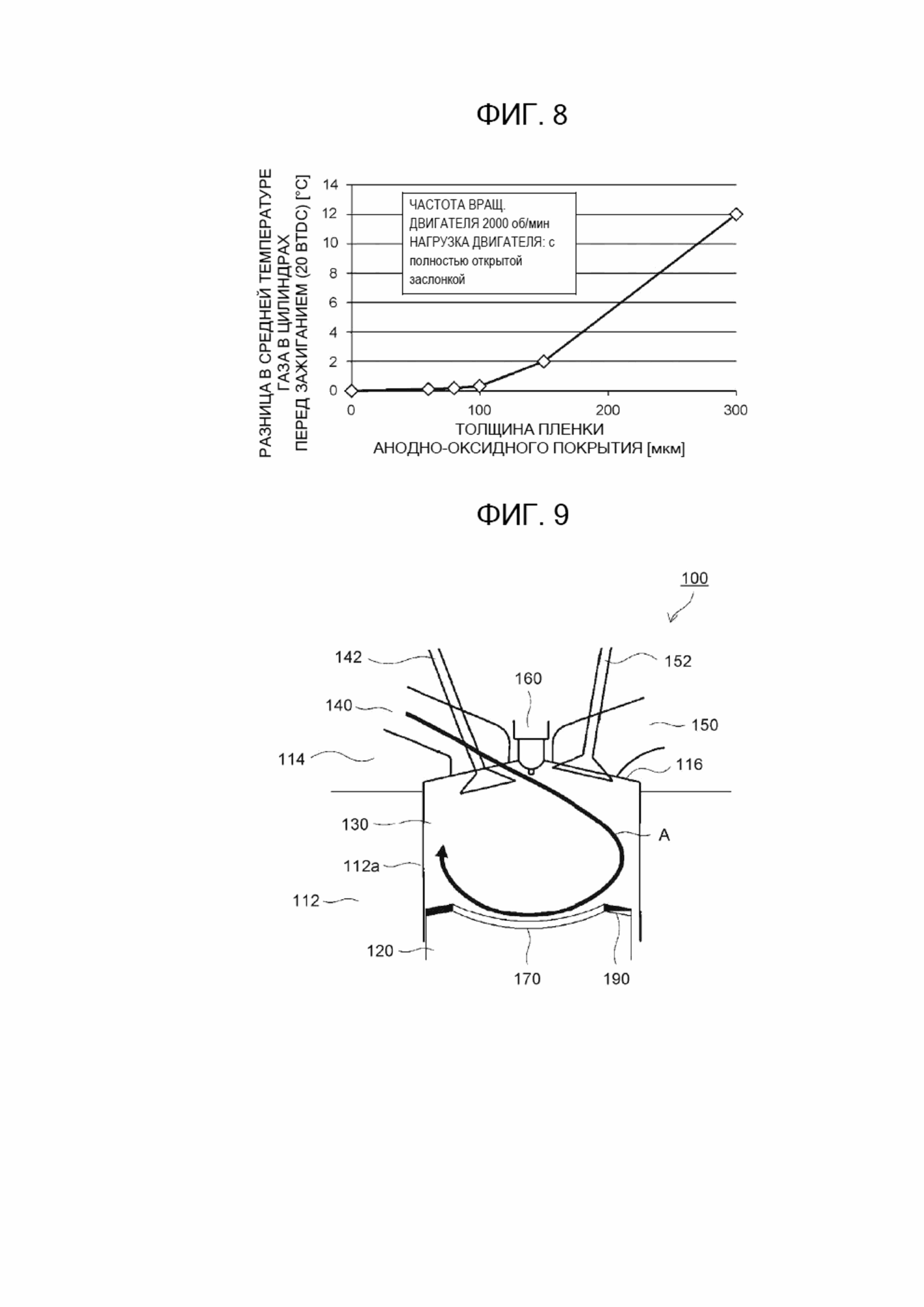

На ФИГ. 8 представлены результаты моделирования разности средней температуры газов внутри цилиндра при различной толщине пленки анодно-оксидного покрытия, сформированного на верхней поверхности поршня;

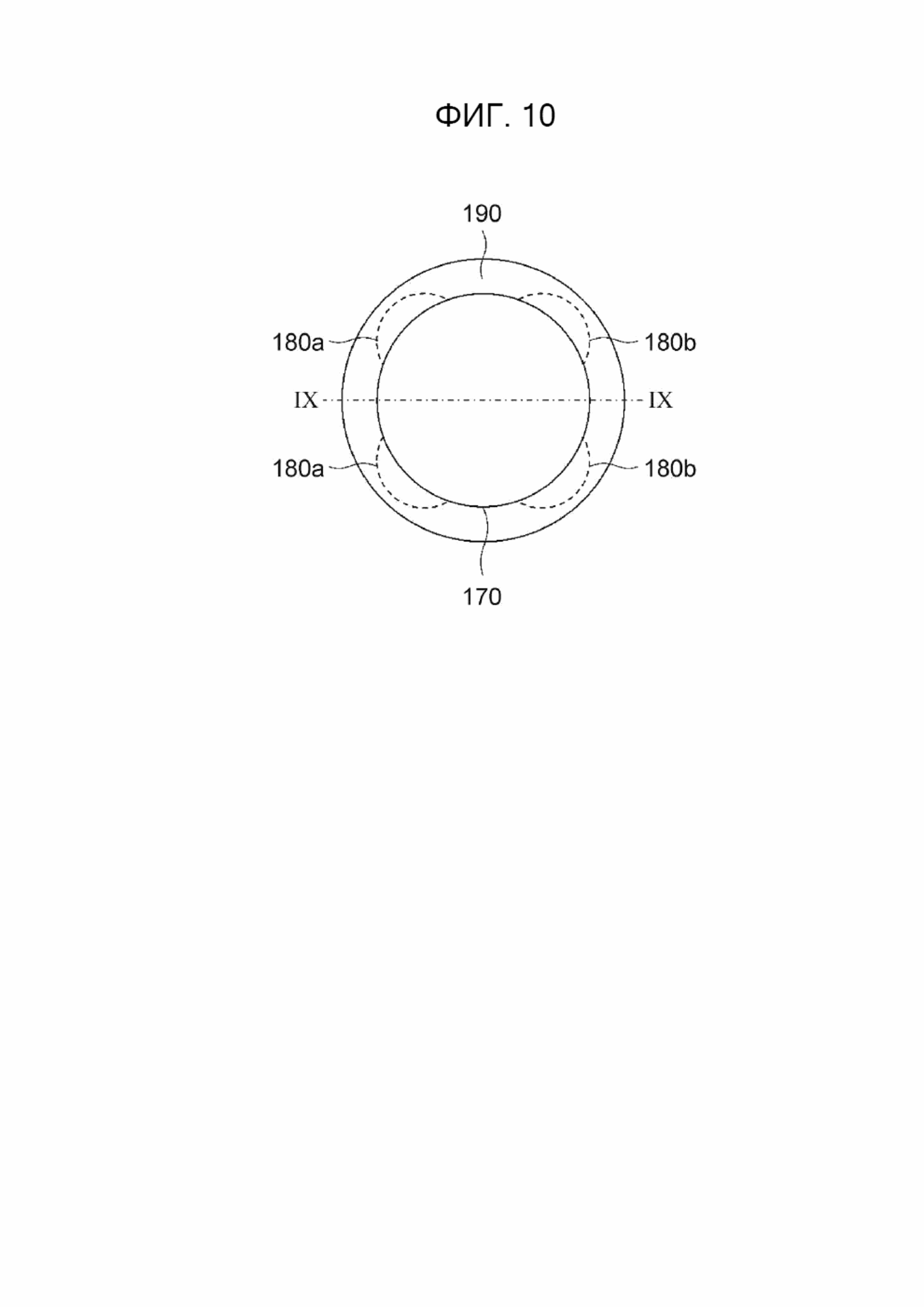

На ФИГ. 9 схематично изображен вид в разрезе, иллюстрирующий вариант конфигурации двигателя внутреннего сгорания согласно настоящему варианту осуществления;

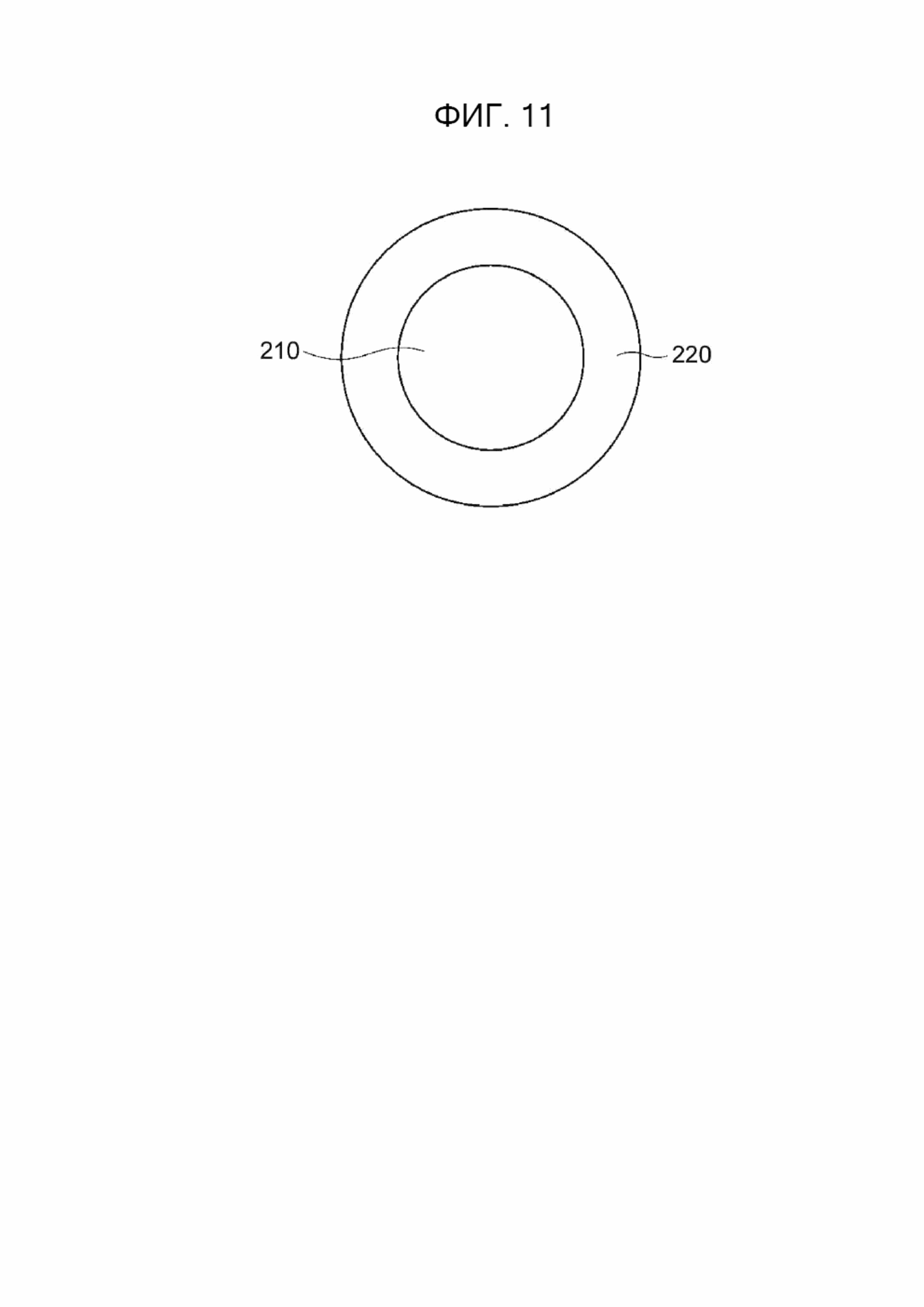

На ФИГ. 10 схематично в плане показан пример конфигурации верхней поверхности поршня;

На ФИГ. 11 схематично в плане показан пример конфигурации верхней поверхности поршня;

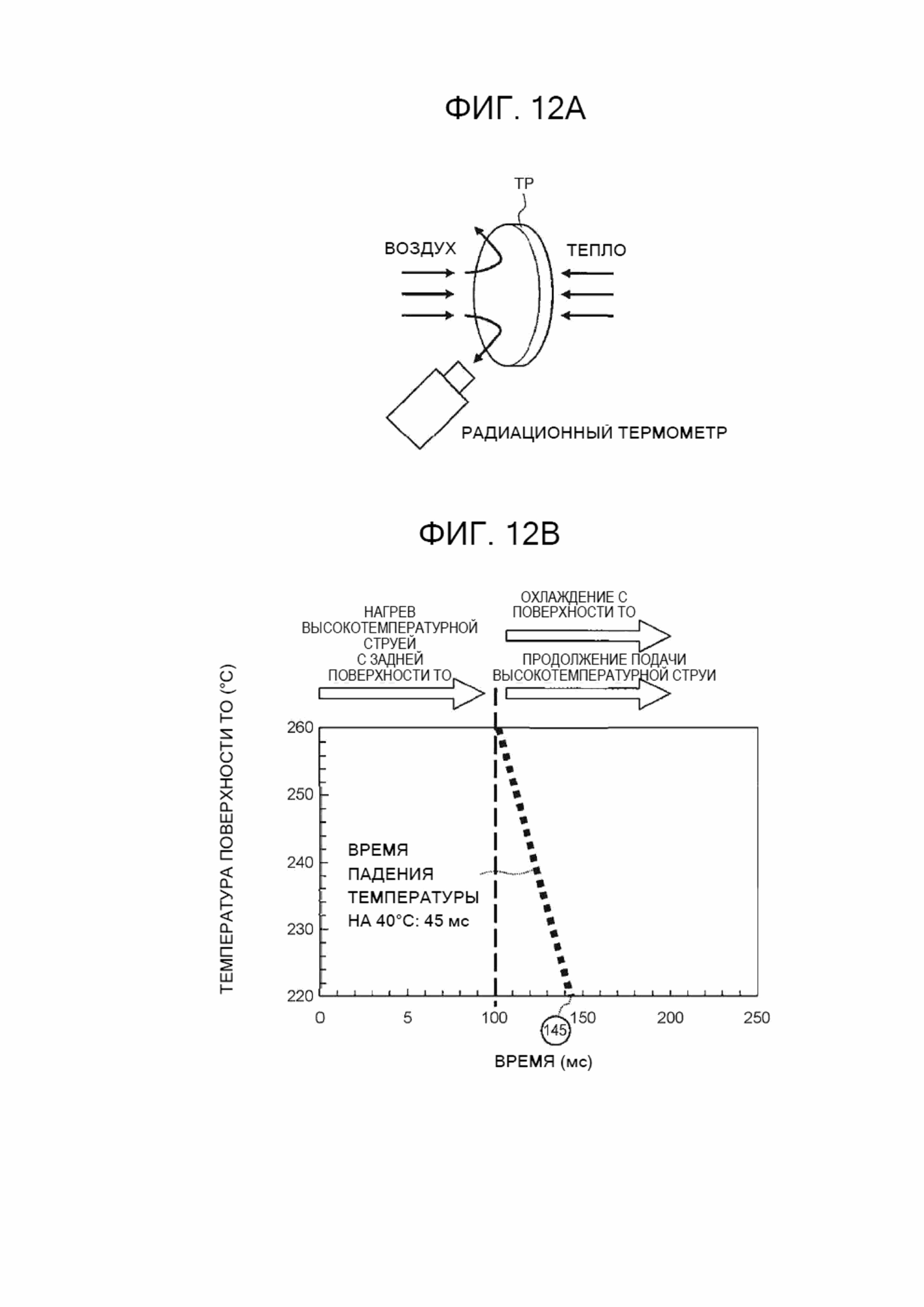

На ФИГ. 12А схематично подведены итоги испытания на охлаждение;

На ФИГ. 12В изображена характеристика охлаждения, основанная на результатах испытаний на охлаждение, и время падения температуры на 40°С, определенное по характеристике охлаждения;

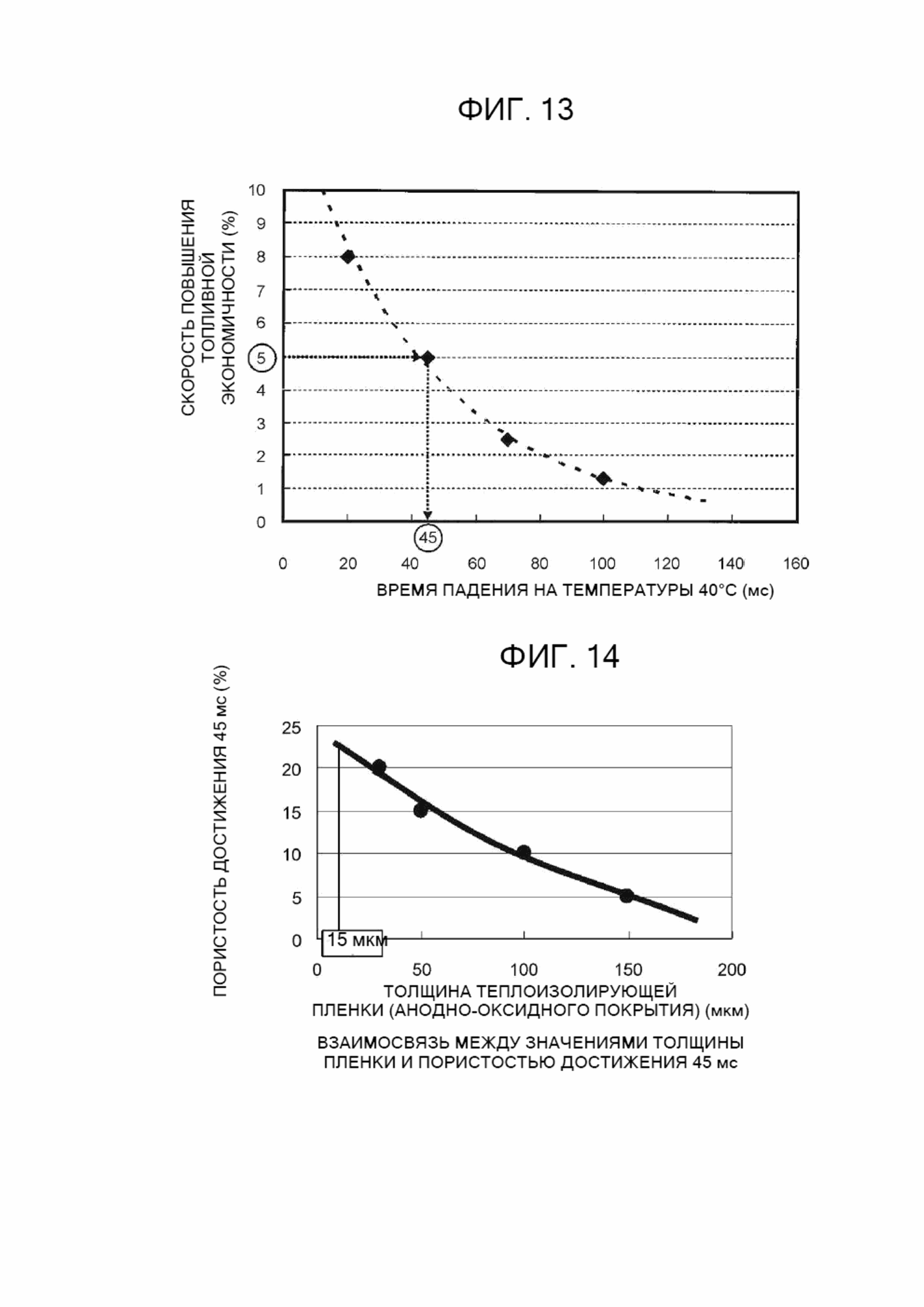

На ФИГ. 13 изображен график корреляции между скоростью повышения топливной экономичности и временем падения температуры на 40°С, полученной при испытании на охлаждение;

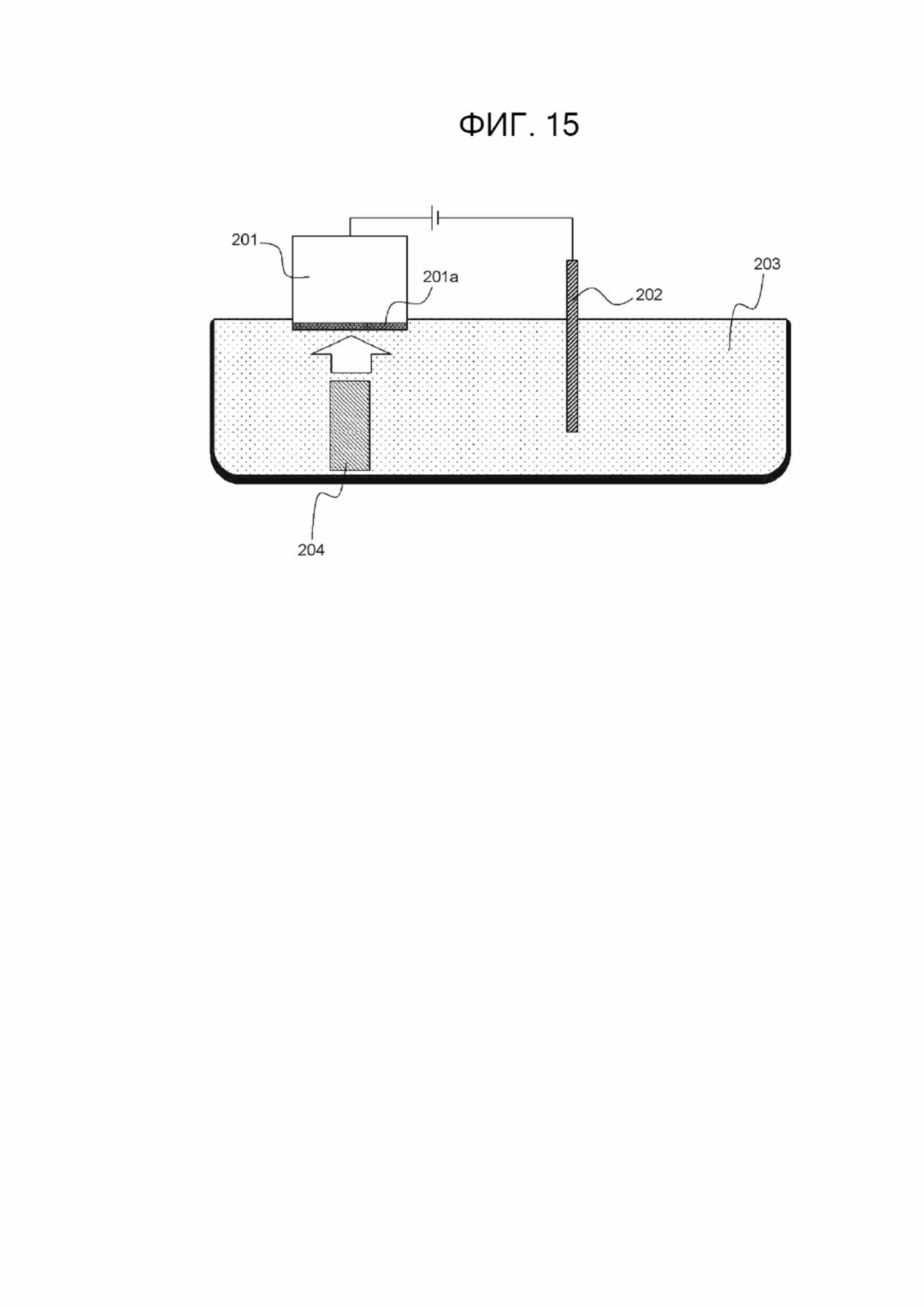

На ФИГ. 14 показаны экспериментальные результаты соотношения пористости, соответствующей 45 мс, и толщины пленки анодно-оксидного покрытия; и

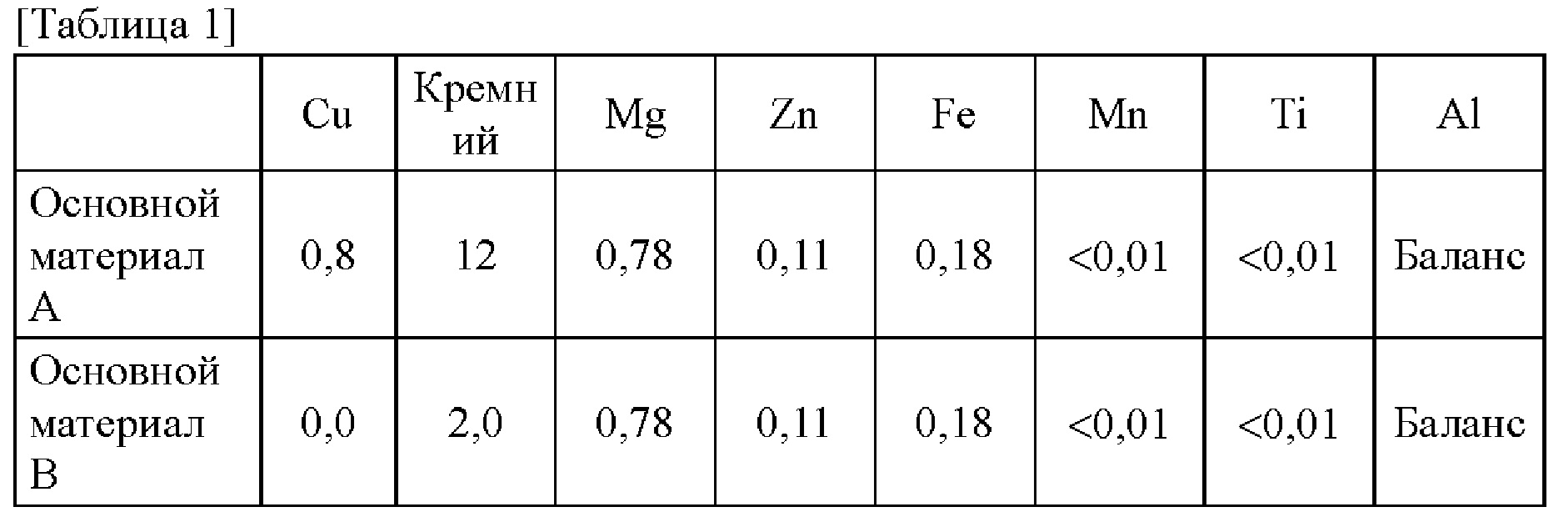

На ФИГ. 15 схематично показан пример конфигурации устройства, образующего анодно-оксидное покрытие.

Подробное описание вариантов осуществления

[0014] Настоящий вариант осуществления относится к двигателю внутреннего сгорания с анодно-оксидным покрытием, сформированным, по меньшей мере, на части поверхности стенки из материала на основе алюминия, обращенной к камере сгорания, в котором анодно-оксидное покрытие содержит множество нанопор, пролегающих, по существу, в направлении толщины анодно-оксидного покрытия, первую микропору, пролегающую в направлении от поверхности к внутренней части анодно-оксидного покрытия, и вторую микропору, находящуюся внутри анодно-оксидного покрытия; нанопоры не имеют отверстий на поверхности анодно-оксидного покрытия или диаметр отверстия нанопор на поверхности анодно-оксидного покрытия составляет менее 30 нм; внутренний диаметр нанопор внутри анодно-оксидного покрытия превышает диаметр отверстия на поверхности; толщина пленки анодно-оксидного покрытия составляет от 15 мкм до 130 мкм; и пористость анодно-оксидного покрытия составляет 23% и более.

[0015] Настоящим вариантом осуществления изобретения предложен двигатель внутреннего сгорания, имеющий сформированное анодно-оксидное покрытие, обладающее подходящими теплоизоляционными свойствами и характеристиками перепада. Точнее говоря, в настоящем варианте осуществления нанопоры не имеют отверстий на поверхности или имеют малый диаметр отверстия на поверхности. Следовательно, проникновение газообразных продуктов сгорания в нанопоры уменьшается, благодаря чему анодно-оксидное покрытие может обладать высокими теплоизоляционными свойствами. Кроме того, толщина пленки анодно-оксидного покрытия составляет всего лишь от 15 мкм до 130 мкм, а пористость находится в заданном диапазоне. Полученное в результате анодно-оксидное покрытие отличается более низкой теплоемкостью и может иметь превосходные характеристики перепада.

[0016] В дальнейшем конфигурация двигателя внутреннего сгорания согласно настоящему варианту осуществления будет описана с отсылкой к прилагаемым фигурам.

[0017] На ФИГ. 1 схематично изображен вид в разрезе, иллюстрирующий вариант конфигурации двигателя внутреннего сгорания согласно настоящему варианту осуществления. На ФИГ. 1 анодно-оксидное покрытие 10 сформировано на всей поверхности стенки, обращенной к камере сгорания. Двигатель внутреннего сгорания N, изображенный на ФИГ. 1, может быть дизельным двигателем и содержит, например, следующие компоненты: блок SB цилиндров, содержащий встроенную рубашку J охлаждения; головку SH блока цилиндров, расположенную на блоке SB цилиндров; впускной проход KP и выпускной проход HP, выполненные в головке SH блока цилиндров; впускной клапан KV и выпускной клапан HV, установленные с возможностью перемещения вверх и вниз в отверстиях, через которые впускной проход KP и выпускной проход HP, соответственно, обращены к камере NS сгорания; и поршень PS, выполненный с возможностью перемещения вверх и вниз от нижнего отверстия блока SB цилиндров. В камере сгорания NS, ограниченной каждым компонентом, составляющим двигатель N внутреннего сгорания, анодно-оксидное покрытие 10 сформировано на поверхности стенки (поверхность SB' отверстия цилиндра, нижняя поверхность SH' головки блока цилиндров, верхняя поверхность PS' поршня и верхние поверхности KV, HV клапанов), каждый компонент которой обращен к камере NS сгорания.

[0018] Согласно настоящему варианту осуществления, двигатель внутреннего сгорания может представлять собой любой двигатель из бензинового и дизельного двигателей. Что касается конфигурации двигателя внутреннего сгорания, то двигатель внутреннего сгорания обычно состоит из блока двигателя, головки блока цилиндра и поршня, как уже упоминалось ранее. Камера сгорания двигателя внутреннего сгорания ограничена, например, поверхностью отверстия блока цилиндров, верхней поверхностью поршня, установленного в отверстии, нижней поверхностью головки блока цилиндров и верхними поверхностями впускного и выпускного клапанов, расположенных в головке блока цилиндров.

[0019] Согласно настоящему варианту осуществления каждый компонент, входящий в состав двигателя внутреннего сгорания, изготовлен из материала на основе алюминия. Поверхность стенки из материала на основе алюминия представляет собой поверхность стенки элемента стенки, изготовленного из материала на основе алюминия. К материалам на основе алюминия относится алюминий и его сплавы, а также материалы на основе железа с алюминиевым покрытием. Материал на основе алюминия представляет собой, например, высокопрочный алюминиевый сплав. Анодно-оксидное покрытие, образованное анодированием на поверхности стенки, основным материалом которой является алюминий или его сплав, представляет собой алюмит.

[0020] На ФИГ. 2 схематично изображен вид в разрезе, иллюстрирующий вариант конфигурации анодно-оксидного покрытия, сформированного на поверхности стенки из материала на основе алюминия, обращенной к камере сгорания двигателя внутреннего сгорания, согласно настоящему варианту осуществления. На ФИГ. 3 в увеличенном масштабе изображена часть I с ФИГ. 2, представляющая собой схематичный вид в разрезе, иллюстрирующий структуру нанопор. На ФИГ. 2 поверхность стенки из материала на основе алюминия анодирована с образованием анодно-оксидного покрытия 1. Анодно-оксидное покрытие 1 содержит множество нанопор 1 с (ФИГ. 3), пролегающих, по существу, в направлении толщины анодно-оксидного покрытия 1 от поверхности к внутренней части анодно-оксидного покрытия 1, первую микропору 1а, пролегающую от поверхности к внутренней части анодно-оксидного покрытия 1, и вторую микропору 1b, находящуюся внутри анодно-оксидного покрытия. Как показано на ФИГ. 3, нанопоры 1с открываются на поверхности анодно-оксидного покрытия, причем диаметр отверстия нанопор на поверхности анодно-оксидного покрытия меньше внутреннего диаметра нанопор. Нанопоры могут не иметь отверстий на поверхности анодно-оксидного покрытия. Как показано на ФИГ. 2, первые микропоры 1а (трещины), пролегающие, по существу, в направлении толщины анодно-оксидного покрытия 1, находятся на поверхности анодно-оксидного покрытия 1, сформированного на поверхности стенки из материала на основе алюминия, образующей поверхность стенки камеры сгорания. Кроме того, вторые микропоры 1b (внутренние дефекты) находятся внутри анодно-оксидного покрытия 1.

[0021] В настоящем описании под «нанопорой» понимают пору нанометрового размера, пролегающую, по существу, в направлении толщины анодно-оксидного покрытия. Нанометровый размер означает, что диаметр (также называемый диаметром эквивалентного круга) круга, имеющего площадь, равную максимальной площади сечения нанопор (горизонтального сечения максимальной площади), представлен размером нанометрового порядка (1 нм и более, но менее 1 мкм). Нанопоры не обязательно должны открываться на поверхность анодно-оксидного покрытия и могут не открываться на поверхности покрытия. Горизонтальное направление означает направление плоскости поверхности стенки из материала на основе алюминия.

[0022] В настоящем описании под «первой микропорой» понимают пору (например, трещину), пролегающую от поверхности к внутренней части анодно-оксидного покрытия. Первая микропора открывается на поверхность анодно-оксидного покрытия, и диаметр круга (диаметр эквивалентного круга), площадь которого равна площади отверстия первой микропоры, представлен размером микрометрового порядка (1 мкм и более). Первая микропора обычно пролегает, по существу, в направлении толщины анодно-оксидного покрытия от поверхности к внутренней части анодно-оксидного покрытия.

[0023] В настоящем описании под «второй микропорой» понимают пору (например, внутренний дефект), находящуюся внутри анодно-оксидного покрытия. Вторая микропора не обращена к поверхности анодно-оксидного покрытия, то есть не открывается на поверхности анодно-оксидного покрытия. Диаметр круга, площадь которого равна максимальной площади сечения второй микропоры (горизонтального сечения наибольшей площади), представлен размером микрометрового порядка (1 мкм и более). Диаметр эквивалентного круга второй микропоры составляет, например, от 1 до 100 мкм.

[0024] Нанопоры и первая микропора пролегают, по существу, в направлении толщины анодно-оксидного покрытия. Фраза «по существу в направлении толщины» подразумевает включение в себя формы, пролегающей в направлении под углом к направлению толщины, формы, пролегающей зигзагом от направления толщины, и прочих форм. Форма второй включает в себя форму, пролегающую перпендикулярно направлению толщины анодно-оксидного покрытия, форму, пролегающую под углом к направлению, перпендикулярному направлению толщины анодно-оксидного покрытия, форму, пролегающую зигзагом в направлении, перпендикулярном направлению толщины анодно-оксидного покрытия, или иную форму внутри анодно-оксидного покрытия.

[0025] Измерение диаметров отверстий нанопор и микропор может быть выполнено путем выделения каждой микропоры или нанопоры в заданной области поперечного сечения анодно-оксидного покрытия по данным снимка растрового (SEM) или просвечивающего (ТЕМ) электронного микроскопа, измерения диаметров (диаметров эквивалентного круга) извлеченных пор и определения среднего значения.

[0026] В настоящем варианте осуществления анодно-оксидное покрытие может быть сформировано на всей поверхности стенки, обращенной к камере сгорания, или может быть сформировано только на части этой поверхности стенки. В качестве примера последнего из приведенных выше можно указать вариант, в котором покрытие формируется только на верхней поверхности поршня или только на верхних поверхностях клапанов.

[0027] В настоящем варианте осуществления анодно-оксидное покрытие может быть сформировано путем анодирования поверхности стенки из материала на основе алюминия, обращенной к камере сгорания двигателя внутреннего сгорания.

[0028] В настоящем варианте осуществления нанопоры не имеют отверстий на поверхности анодно-оксидного покрытия или диаметр отверстий нанопор на поверхности анодно-оксидного покрытия составляет менее чем 30 нм. Если диаметр отверстия нанопор на поверхности меньше 30 нм, то можно эффективно уменьшить проникновение газа в нанопоры. Ограничение проникновения газообразных продуктов сгорания может воспрепятствовать уменьшению теплоизолирующего эффекта. Если проникновение газообразных продуктов сгорания внутрь покрытия не будет уменьшено, то теплоизолирующий эффект в той части, в которую проникли газы, будет снижен. Следовательно, теплоизоляционный эффект пленки в целом также снизится. Диаметр отверстия нанопор на поверхности составляет, предпочтительно, 20 нм и менее, более предпочтительно, 15 нм и менее, еще более предпочтительно, 10 нм и менее, особенно предпочтительно, 5 нм и менее, с точки зрения эффективного уменьшения проникновения газа. В наиболее предпочтительном варианте нанопоры не имеют отверстий на поверхности анодно-оксидного покрытия. Если нанопоры не имеют отверстий на поверхности анодно-оксидного покрытия, то проникновение газа в нанопоры существенно снижается.

[0029] В настоящем варианте осуществления размер нанопор внутри анодно-оксидного покрытия (также называемый внутренним диаметром) превышает упомянутый выше диаметр отверстия на поверхности. В частности, нанопоры образуются во время анодирования поверхности стенки из материала на основе алюминия. Диаметр нанопор в области отверстия на поверхности покрытия является малым и постепенно увеличивается от поверхности до определенной глубины (например, приблизительно в 10 мкм от отверстия), после чего нанопоры пролегают от поверхности внутрь практически с постоянной площадью сечения (площадью горизонтального сечения). Под «внутренним диаметром нанопор» или «диаметром внутреннего отверстия нанопор» понимают диаметр отверстия поры, пролегающего при сохранении практически постоянной площади сечения. Внутренний диаметр нанопор составляет, например, 25 нм и более, 30 нм и более, 35 нм и более, 40 нм и более или 50 нм и более.

[0030] Диаметр поверхностного отверстия нанопор можно определить путем определения диаметра эквивалентного круга нанопор (среднему значению) на снимке поверхности анодно-оксидного покрытия, полученного растровым электронным микроскопом (SEM). Диаметр эквивалентного круга нанопор можно определить по снимку растрового электронного микроскопа (SEM) с помощью доступного на рынке программного обеспечения. В качестве примера такого программного обеспечения можно назвать WinROOF (компании Mitani Corp.).

[0031] Внутренний диаметр нанопор можно определить путем срезания анодно-оксидного покрытия на заданную глубину от поверхности с помощью торцевой шлифовальной машины или иного подобного устройства, фотографирования открытой поверхности растровым электронным микроскопом и определения диаметра эквивалентного круга нанопор на полученном изображении. Диаметр эквивалентного круга можно определить по снимку растрового электронного микроскопа с помощью доступного на рынке программного обеспечения, аналогично диаметру отверстия на поверхности. «Внутренний диаметр нанопор» может быть определен, например, в середине направления толщины анодно-оксидного покрытия.

[0032] На ФИГ. 4А представлено сделанное растровым электронным микроскопом изображение поверхности тестового образца Е4, полученного согласно примеру 4, а на ФИГ. 4В - сделанное растровым электронным микроскопом изображение внутренней части тестового образца Е4. Как показано на фиг. 4А, нанопоры не открываются на поверхности покрытия и имеют структуру, уменьшающую проникновение газообразных продуктов сгорания. На ФИГ. 5А представлено сделанное растровым электронным микроскопом изображение поверхности тестового образца С2, полученного согласно сравнительному примеру 2, а на ФИГ. 5 В сделанное растровым электронным микроскопом изображение внутренней части тестового образца С2. Как показано на фиг. 5А, нанопоры имеют отверстия большого размера на поверхности покрытия и структуру, чувствительную к проникновению газообразных продуктов сгорания.

[0033] В настоящем варианте осуществления разница между диаметром отверстия на поверхности и внутренним диаметром нанопор составляет, предпочтительно, 7 нм и более, более предпочтительно, 10 нм и более, еще более предпочтительно, 15 нм и более, особенно предпочтительно, 20 нм и более. Увеличение разницы между диаметром отверстия на поверхности и внутренним диаметром нанопор может привести к увеличению пористости. В частном варианте осуществления нанопоры не имеют отверстий на поверхности покрытия и предпочтительно имеют внутренний диаметр 20 нм и более, более предпочтительно 25 нм и более, еще более предпочтительно 30 нм и более.

[0034] В настоящем варианте осуществления толщина пленки (обозначена t на ФИГ. 2) анодно-оксидного покрытия составляет от 15 мкм или более до 130 мкм или менее. В настоящем варианте осуществления пористость анодно-оксидного покрытия составляет 23% и более. Пористость анодно-оксидного покрытия предпочтительно составляет 80% и менее. В настоящем варианте осуществления анодно-оксидное покрытие настолько тонкое, что его толщина составляет от 15 мкм или более до 130 мкм или менее. Тем не менее, это анодно-оксидное покрытие обладает превосходными теплоизоляционными свойствами и характеристиками перепада, несмотря на свою малую толщину, поскольку диаметр отверстий нанопор на поверхности меньше их внутреннего диаметра, и поскольку оно имеет заданную пористость. Кроме того, настолько малая толщина пленки анодно-оксидного покрытия сокращает время, необходимое для формирования анодно-оксидного покрытия, то тем самым обеспечивается снижение производственных затрат.

[0035] Толщину пленки можно определить, измерив толщину пленки на пяти участках поперечного сечения анодно-оксидного покрытия и определив среднее значение.

[0036] Пористость можно измерить следующим образом: объем покрытия определяют по площади и толщине пленки анодно-оксидного покрытия. Кроме того, массу покрытия определяют по разнице массы до и после удаления покрытия. Далее рассчитывают общую плотность покрытия. Пористость рассчитывают по следующему выражению, используя полученную общую плотность покрытия и плотность оксида алюминия (3,9 г/см3): пористость = 1 - (общая плотность покрытия / плотность оксида алюминия).

[0037] В настоящем варианте осуществления материал на основе алюминия, образующий поверхность стенки на основе алюминия, предпочтительно, содержит 5 мас.% и более, по меньшей мере, одного из металлов Si и Cu. Если содержание, по меньшей мере, одного металла, выбранного из Si или Cu, в материале на основе алюминия составляет 5 мас.% или более, то образование микропор (в частности, второй микропоры) может быть стимулировано, что позволит эффективно повысить пористость. Содержание Si в материале на основе алюминия составляет предпочтительно от 5 мас.%) или более до 20 мас.% или менее. Содержание Cu в материале на основе алюминия составляет, предпочтительно, от 0,3 мас.% или более до 7 мас.% или менее. Содержание Al в материале на основе алюминия составляет, например, 70 мас.% или более, или 75 мас.%) или более. Кроме того, содержание Al в материале на основе алюминия составляет, например, 95 мас.% или менее, или 90 мас.%) или менее. Кроме Al, Si и Cu в материале на основе алюминия могут содержаться Mg, Zn, Ni, Fe, Mn и Ti.

[0038] Характеристики перепада анодно-оксидного покрытия можно определить с помощью испытания на охлаждение (испытания на охлаждение). При испытании на охлаждение используют тестовый образец, на одной поверхности которого имеется анодно-оксидное покрытие. В то время как задняя поверхность (поверхность без анодно-оксидного покрытия) непрерывно нагревается с помощью струи, имеющей заданную высокую температуру, охлаждающий воздух заданной температуры поступает на переднюю поверхность (поверхность с анодно-оксидным покрытием) тестового образца для снижения температуры передней поверхности тестового образца. Далее измеряют температуру передней поверхности. После этого строят кривую охлаждения на основе температуры поверхности покрытия и времени. Далее по кривой охлаждения определяют скорость падения температуры. Эту скорость падения температуры определяют из графика, например, путем считывания времени, необходимого для снижения температуры поверхности покрытия на 40°С (время падения на 40°С).

[0039] В частности, испытание на охлаждение выполняют для множества тестовых образцов, и для каждого из тестовых образцов измеряют время падения температуры на 40°С. Далее строят аппроксимированную кривую на основе множества графиков, связывающих степень повышения топливной экономичности и время падения температуры на 40°С. После этого определяют значение времени падения температуры на 40°С, соответствующее 5%-й степени повышения топливной экономичности, описанной выше. Если это значение составляет 45 мс и менее, то покрытие признается в качестве покрытия, имеющего отличный эффект по повышению топливной экономичности. Покрытие, характеризующееся меньшим временем падения температуры на 40°С, имеет более низкую теплопроводность и теплоемкость, а более высокий эффект по повышению топливной экономичности.

[0040] В настоящем варианте осуществления герметизирующий материал, предпочтительно, не наносят на анодно-оксидное покрытие. В настоящем варианте осуществления анодно-оксидное покрытие, предпочтительно, открыто в направлении камеры сгорания. Если герметизирующий материал будет нанесен на анодно-оксидное покрытие, то нанопоры и/или первая микропора будут закрыты герметизирующим материалом, что приведет к снижению пористости. Кроме того, наличие герметизирующего материала увеличивает теплоемкость. Таким образом, предпочтительно, герметизирующий материал не наносят на анодно-оксидное покрытие.

[0041] Анодно-оксидное покрытие по настоящему варианту осуществления получают путем погружения материала на основе алюминия в кислотный электролитический раствор (например, водный раствор серной кислоты) и электризацией материала. В частности, в устройстве для формирования пленки напряжение прикладывают между электродами с электролитическим раствором, вводимым для выполнения электролиза. В результате поверхность стенки (например, верхняя поверхность поршня) материала на основе алюминия окисляется как анод, в результате чего образуется анодно-оксидное покрытие. Чтобы сформировать анодно-оксидное покрытие в соответствии с настоящим вариантом осуществления, можно соответствующим образом адаптировать условия анодирования. Например, пористость анодно-оксидного покрытия можно регулировать в зависимости от приложенного напряжения. Кроме того, толщину анодно-оксидного покрытия можно регулировать в зависимости от времени подачи напряжения. Предпочтительно, чтобы теплота реакции окисления отводилась с помощью охлаждающего устройства во время формирования пленки. Для отведения теплоты реакции окисления от поверхности стенки материала, в предпочтительном случае анодирование выполняют в то время, когда электролитический раствор протекает в контакте с поверхностью образования пленки. В частности, анодно-оксидное покрытие может быть сформировано с помощью устройства с конфигурацией, показанной на ФИГ. 15. На ФИГ. 15 материал на основе алюминия (образец для образования пленки), функционирующий в качестве анода 201, расположен таким образом, чтобы поверхность 201а формирования пленки была погружена в электролитический раствор 203. Катод 202 показан на ФИГ. 15. Выпускная часть 204 также расположена в электролитическом растворе 203. Выпускная часть 204 выпускает электролитический раствор, создавая поток электролитического раствора. На ФИГ. 15 выпускная часть 204 расположена таким образом, чтобы выпускное отверстие было обращено к поверхности 201а формирования пленки, благодаря чему получающийся поток электролитического раствора будет вступать в контакт с поверхностью 201а формирования пленки. В такой принятой конфигурации теплоту реакции окисления можно эффективно отводить от поверхности формирования пленки, регулируя скорость подачи электролитического раствора из выпускного отверстия. Диаметр отверстий нанопор на поверхности анодно-оксидного покрытия можно уменьшить путем эффективного отведения теплоты реакции окисления от поверхности формирования пленки. Кроме того, можно увеличить разницу между диаметром отверстия на поверхности и внутренним диаметром нанопор.

[0042] Температура электролитического раствора составляет, например, от 0°С или выше до 10°С или ниже, предпочтительно, от 0°С или выше до 4°С или ниже.

[0043] Плотность тока составляет, например, 0,1 А/см2 или более и 1,0 мА/см2 или менее.

[0044] Время подачи энергии (время образования пленки) составляет, например, от 5 или более до 180 секунд или менее.

[0045] В настоящем варианте осуществления анодно-оксидное покрытие образовано, предпочтительно, по меньшей мере, на верхней поверхности поршня. В частности, анодно-оксидное покрытие, предпочтительно, формируют на всей верхней поверхности поршня двигателя внутреннего сгорания. В настоящем варианте осуществления анодно-оксидное покрытие, сформированное на верхней поверхности поршня, предпочтительно содержит тонкопленочную часть с толщиной пленки от 15 мкм или больше до 60 мкм или меньше.

[0046] На ФИГ. 6 представлены результаты моделирования скорости изменения эффективности впуска при различной толщине пленки анодно-оксидного покрытия. Как показано на ФИГ. 6, эффективность впуска уменьшается, когда толщина пленки анодно-оксидного покрытия превышает 60 мкм. Таким образом, в настоящем варианте осуществления предпочтительно, чтобы анодно-оксидное покрытие, сформированное на верхней поверхности поршня, содержало тонкопленочную часть с толщиной пленки от 15 мкм или более до 60 мкм или менее, чтобы обеспечить необходимую эффективность впуска.

[0047] В настоящем варианте осуществления тонкопленочная часть, предпочтительно, расположена в области, по существу, способствующей образованию вертикального вихревого потока на верхней поверхности поршня. Область, по существу, способствующая образованию вертикального вихревого потока, представляет собой участок, с которым вертикальный вихревой поток входит в активный контакт. В настоящем варианте осуществления толщина пленки анодно-оксидного покрытия, за исключением тонкопленочной части, предпочтительно составляет более чем 60 мкм и 100 мкм или менее. Здесь и далее часть анодно-оксидного покрытия с толщиной пленки более чем 60 мкм и 100 мкм или менее называют толстопленочной частью. На ФИГ. 7 изображен график, представляющий результаты моделирования скорости снижения потерь на охлаждение при различной толщине пленки анодно-оксидного покрытия. Как показано на ФИГ. 7, анодно-оксидное покрытие с увеличенной толщиной пленки обладает лучшими теплоизоляционными свойствами и, следовательно, снижает потери на охлаждение. С другой стороны, как показано на ФИГ. 8, более толстое анодно-оксидное покрытие увеличивает разброс средней температуры газа в цилиндрах до зажигания. Увеличенный разброс средней температуры газа в цилиндрах способствует детонации. В настоящем варианте осуществления тонкопленочная часть с толщиной пленки от 15 мкм или более до 60 мкм или менее расположена на участке, по существу, способствующем образованию вертикального вихревого потока на верхней поверхности поршня. Тонкое анодно-оксидное покрытие в области, по существу, способствующей образованию вертикального вихревого потока, способно эффективно снижать нагрев на впуске в области с высокой частотой вращения (см. ФИГ. 6). С другой стороны, в настоящем варианте осуществления толщина пленки анодно-оксидного покрытия, за исключением тонкопленочной части, расположенной в области, по существу, способствующей образованию вертикального вихревого потока, составляет от более чем 60 мкм до 100 мкм или менее для снижения потерь на охлаждение и детонацию. Анодно-оксидное покрытие максимально возможной толщины предпочтительно, как показано на ФИГ. 7, с точки зрения потерь на охлаждение, в то время как чрезмерно толстое анодно-оксидное покрытие чувствительно к детонации, как показано на ФИГ. 8. Таким образом, верхний предел толщины пленки анодно-оксидного покрытия принят равным 100 мкм, что обеспечивает баланс между снижением потерь на охлаждение и уменьшением детонации. Если толщина пленки анодно-оксидного покрытия составляет 100 мкм и менее, то разброс средней температуры газа в цилиндрах составляет менее 1°С, как следует из ФИГ. 8. Это позволяет эффективно уменьшить детонацию. Как описано выше, в настоящем варианте осуществления нагрев на впуске эффективно ограничивается выполнением тонкопленочной части, по существу, способствующей образованию вертикального вихревого потока на анодно-оксидном покрытии, сформированном на верхней поверхности поршня. Кроме того, толстопленочную часть выполняют как другую часть с точки зрения потерь на охлаждение. В этом отношении верхний предел толщины пленки устанавливается равным 100 мкм с точки зрения уменьшения детонации. Полученный двигатель внутреннего сгорания способен обеспечить баланс между снижением нагрева на впуске, уменьшением потерь на охлаждение и уменьшением детонации.

[0048] Ниже будет в деталях описан вышеупомянутый вариант осуществления.

[0049] На ФИГ. 9 схематично изображен вид в разрезе, иллюстрирующий вариант конфигурации двигателя внутреннего сгорания согласно настоящему варианту осуществления. Двигатель 100 внутреннего сгорания содержит блок 112 цилиндров, головку 114 блока цилиндров, прикрепленную к блоку 112 цилиндров, и поршень 120, совершающий возвратно-поступательное движение в отверстии, образованном в блоке 112 цилиндров. Камера 130 сгорания образована внутрицилиндровой шатровой потолочной частью 116 на нижней поверхности головки 114 блока цилиндров, внутренней стенкой 112а блока 112 цилиндров и верхней поверхностью поршня 120 (верхней поверхностью поршня). Впускной проход 140 и выпускной проход 150, сообщающиеся с камерой 130 сгорания, выполнены в головке 114 блока цилиндров и содержат соответственно впускной клапан 142 и выпускной клапан 152 на своих концах со стороны камеры 130 сгорания. На ФИГ. 9 показано лишь по одному впускному проходу 140 и выпускному проходу 150, хотя количество впускных проходов 140 и выпускных проходов 150 не ограничивается этим числом. По существу, два впускных прохода 140 и два выпускных прохода 150 расположены в головке 114 блока цилиндров. Свеча зажигания 160 расположена практически в середине камеры 130 сгорания, иными словами, почти в середине внутрицилиндровой шатровой потолочной части 116.

[0050] На ФИГ. 10 схематично в плане показан пример конфигурации верхней поверхности поршня. Поршень 120, показанный на ФИГ. 9, соответствует виду в разрезе по линии IX-IX на ФИГ. 10. Как показано на ФИГ. 10, углубленная часть 170, вдавленная на стороне, противоположной головке 114 блока цилиндров (в направлении вниз на ФИГ. 9), сформирована в центральной области верхней поверхности поршня. Полученная таким образом углубленная часть 170 может ограничивать затухание вертикального вихревого потока А (см. ФИГ. 9). Углубленная часть 170 эффективно создает вихри и тем самым создает завихрение топливовоздушной смеси, что позволяет повысить скорость сгорания. Вертикальный вихревой поток можно использован в качестве средства введения послойного заряда топливной смеси. Инжектор (не показанный на фигуре) обычно расположен в головке 114 блока цилиндров таким образом, чтобы оконечность инжектора была обращена к середине углубленной части 170.

[0051] Чтобы исключить взаимное влияние между впускным клапаном 142 и выпускным клапаном 152, углубленные участки 180а впускного клапана и углубленные участки 180b выпускного клапана также сформированы на верхней поверхности поршня. На ФИГ. 10 углубленные участки 180а впускного клапана и углубленные участки 180b выпускного клапана обозначены пунктиром. В примере, показанном на ФИГ. 10, углубленные участки 180а впускного клапана и углубленные участки 180b выпускного клапана частично сформированы на внешней стороне от углубленной части 170 относительно центра верхней поверхности поршня. Глубина углубленных участков 180а впускного клапана и углубленных участков 180b выпускного клапана установлена соответствующим образом. Например, положение углубленного участка клапана может быть установлено на положение, которое выше положения наиболее низкой точки поверхности углубления. В примере, показанном на ФИГ. 10, на верхней поверхности поршня выполнено два углубленных участка 180а впускного клапана и два углубленных участка 180b выпускного клапана для двух впускных клапанов и двух выпускных клапанов соответственно, и эти четыре углубленных участка расположены с промежутками в окружном направлении цилиндра.

[0052] На ФИГ. 10 зона 190 завихрения, формирующая вихревой поток вместе с внутрицилиндровой шатровой потолочной части 116, дополнительно образована с внешней стороны углубленной части 170, углубленных участков 180а впускного клапана и углубленных участков 180b выпускного клапана на верхней поверхности поршня. Благодаря наличию зоны 190 завихрения газ в области завихрения выталкивается движением поршня в сторону верхней мертвой точки во время такта сжатия (в частности, на поздней стадии такта сжатия), в результате чего газ поступает в углубление. В результате можно получить вихревой поток.

[0053] В настоящем варианте осуществления, как показано на ФИГ. 9, предпочтительно, чтобы верхняя поверхность поршня содержала углубленную часть 170, и вышеупомянутая тонкопленочная часть с толщиной пленки от 15 мкм или более и 60 мкм или менее была сформирована в углубленной части 170. Как было указано выше, углубленная часть соответствует области, по существу, способствующей образованию вертикального вихревого потока. Следовательно, анодно-оксидное покрытие в углубленной части может эффективно ограничивать нагрев на впуске. Если верхняя поверхность поршня дополнительно содержит углубленные участки клапана, включающие в себя углубленные участки 180а впускного клапана и углубленные участки 180b выпускного клапана, то тонкопленочная часть с толщиной пленки от 15 мкм или более и 60 мкм или менее предпочтительно также формируется на углубленных участках клапана дополнительно к углубленной части. Таким образом, углубленные участки клапана представляют собой участки, с которыми вертикальный вихревой поток вступает в активный контакт, и считаются областями, существенно улучшающими образование вертикального вихревого потока. Следовательно, анодно-оксидное покрытие на этих участках также предпочтительно выполнено в виде тонкопленочной части. Толщина пленки анодно-оксидного покрытия, за исключением тонкопленочной части, образованной на верхней поверхности поршня, составляет предпочтительно более чем 60 мкм и 100 мкм или менее. Как было указано выше, максимально возможная толщина анодно-оксидного покрытия на верхней поверхности поршня, за исключением области, по существу, способствующей образованию вертикального вихревого потока, является предпочтительной с точки зрения потерь на охлаждение, и верхний предел толщины пленки принят равным 100 мкм с точки зрения снижения детонации. Полученный двигатель внутреннего сгорания способен обеспечить баланс между снижением нагрева на впуске, уменьшением потерь на охлаждение и уменьшением детонации. В качестве примера участка с толстопленочной частью можно назвать вышеупомянутую зону 190 завихрения. На ФИГ. 9 толстопленочная часть сформирована в зоне 190 завихрения.

[0054] На ФИГ. 9 и 10 показан вариант, в котором область, по существу, способствующая формированию вертикального вихревого потока, представляет собой углубленную часть, хотя настоящий вариант осуществления не ограничивается этим исполнением. В настоящем варианте осуществления, например, как показано на ФИГ. 11, тонкопленочная часть может быть расположена в центральной области 210, включающей в себя центр верхней поверхности поршня на плане верхней поверхности поршня, а толстопленочная часть может быть расположена во внешней области 220, окружающей центральную область с внешней стороны. В частности, настоящий вариант осуществления может быть выполнен таким образом, чтобы тонкопленочная часть была расположена в центральной области, включающей в себя центр верхней поверхности поршня, а анодно-оксидное покрытие во внешней области, расположенной с внешней стороны центральной области, имело толщину пленки от более чем 60 мкм до 100 мкм или менее. Вертикальный вихревой поток вступает в активный контакт с центральной областью, включающей центр верхней поверхности поршня. Следовательно, по вышеупомянутой причине будет предпочтительным расположение тонкопленочной части в центральной области и расположение толстопленочной части во внешней области. Полученный двигатель внутреннего сгорания способен обеспечить баланс между снижением нагрева на впуске, уменьшением потерь на охлаждение и уменьшением детонации. Соотношение между площадью SC центральной области и площадью SOвнешней области (SC:SO) составляет, например, от 1:5 до 5:1, от 1:4 до 4:1 или от 1:3 до 3:1. Форма центральной области конкретно не ограничена и представляет собой, например, по существу круглую или овальную форму. Под центром верхней поверхности поршня понимают, например, центр масс.

[0055] Тонкопленочная часть и толстопленочная часть могут быть получены на верхней поверхности поршня, например, с помощью наложения маски. Как правило, анодно-оксидное покрытие имеет большую толщину пленки на поверхности отливки и малую толщину пленки на полированной поверхности. Тонкопленочная часть и толстопленочная часть могут быть получены с учетом этого факта. Тонкопленочная часть и толстопленочная часть могут быть получены, например, в рамках одного этапа покрывающей обработки путем анодирования верхней поверхности поршня, имеющей углубленную часть и углубленные участки клапана, выполненные в виде полированной поверхности, и зоны завихрения, выполненной в виде поверхности отливки.

[0056] В дальнейшем настоящий вариант осуществления изобретения будет описан со ссылкой на примеры. Тем не менее, настоящий вариант осуществления не ограничен приведенными ниже примерами.

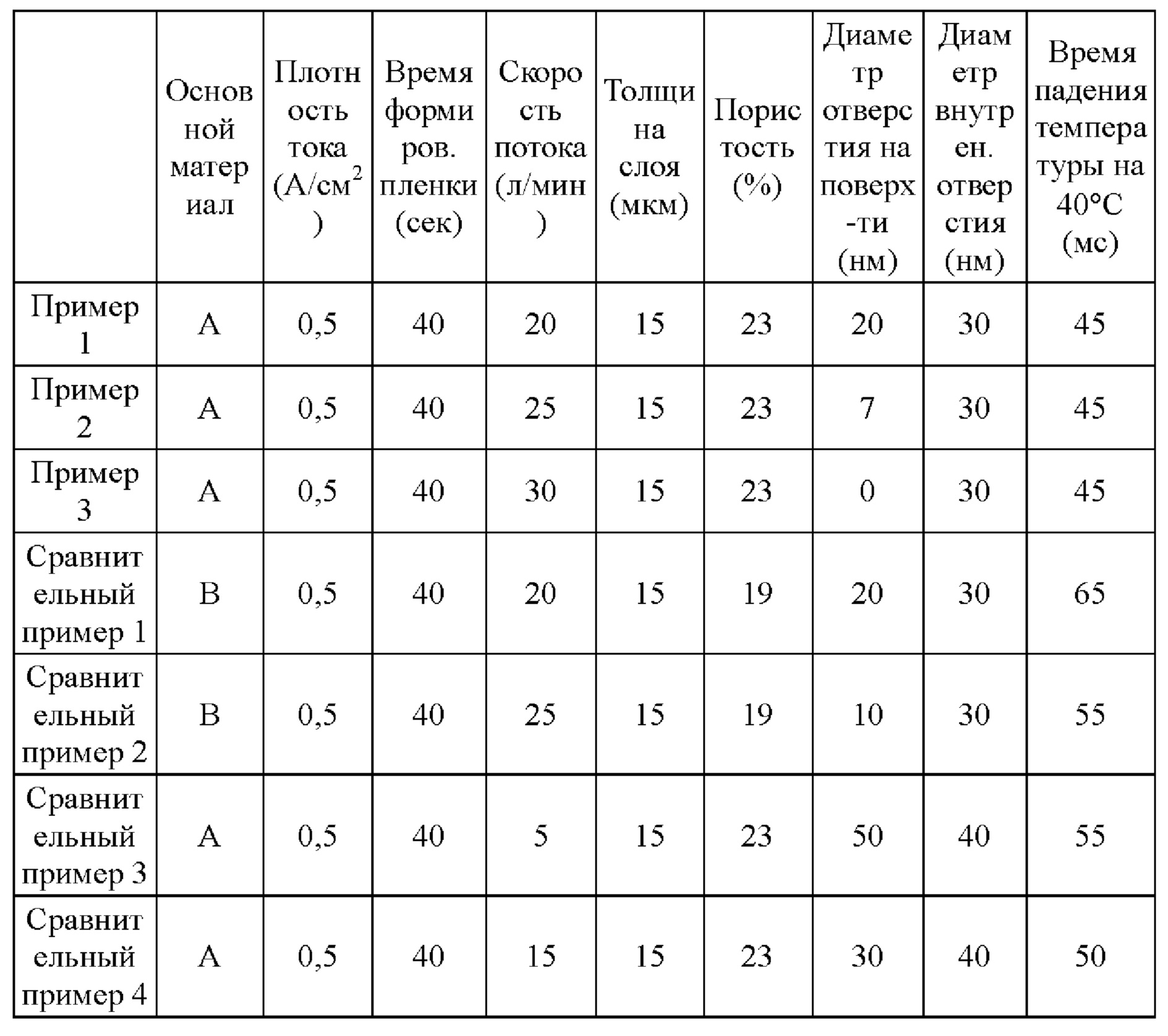

[0057] Были использованы материалы на основе алюминия (основные материалы А и В) с составом, указанным в нижеприведенной таблице 1.

(единица: % по мас.%)

Пример 1

[0058] В приведенных примерах на каждом из основных материалов А и В на основе алюминия было сформировано анодно-оксидное покрытие с помощью устройства с конфигурацией, показанной на ФИГ. 15. В частности, основной материал А погружали в водный раствор серной кислоты (электролитический раствор), после чего подавали напряжение, используя основной материал А в качестве анода и нержавеющую сталь в качестве катода. В этой конфигурации напряжение подавали между обрабатываемой поверхностью и катодом с маскированием поверхности основного материала, за исключением обрабатываемой поверхности. Концентрация серной кислоты в электролитическом растворе составляла 20 мас.%, а температура электролитического раствора (температура ванны) была установлена равной 5°С. Подачу напряжения осуществляли с плотностью тока 0,5 А/см2 с использованием источника постоянного тока. Время формирования пленки было установлено равным 40 секундам. Скорость потока электролитического раствора из выпускной части была установлена равной 20 л/мин. По завершении подачи питания основной материал извлекали из электролитического раствора и тщательно промывали дистиллированной водой. Для получения тестового образца Е1 воду удаляли продувкой сжатым воздухом с последующей тщательной атмосферной сушкой.

Пример 2

[0059] Тестовый образец Е2 подготавливали аналогично примеру 1, за исключением того, что скорость потока электролитического раствора из выпускной части была установлена равной 25 л/мин.

Пример 3

[0060] Тестовый образец Е3 подготавливали аналогично примеру 1, за исключением того, что скорость потока электролитического раствора из выпускной части была установлена равной 30 л/мин.

Сравнительный пример 1

[0061] Тестовый образец С1 был подготовлен аналогично примеру 1 за исключением того, что вместо основного материала А был использован основной материал В.

Сравнительный пример 2

[0062] Тестовый образец С2 подготавливали аналогично сравнительному примеру 1, за исключением того, что скорость потока электролитического раствора из выпускной части была установлена равной 25 л/мин.

Сравнительный пример 3

[0063] Тестовый образец С3 подготавливали аналогично примеру 1, за исключением того, что скорость потока электролитического раствора из выпускной части была установлена равной 5 л/мин.

Сравнительный пример 4

[0064] Тестовый образец С4 подготавливали аналогично примеру 1, за исключением того, что скорость потока электролитического раствора из выпускной части была установлена равной 15 л/мин.

Измерение толщины пленки анодно-оксидного покрытия

[0065] По результатам измерения толщины пленки анодно-оксидного покрытия на каждом из полученных тестовых образцов Е1-Е3 и С1-С4 толщина пленки составила 15 нм. Толщину пленки анодно-оксидного покрытия измеряли путем наблюдения поперечного сечения покрытия под растровым электронным микроскопом, измерения толщины пленки на пяти участках и определения среднего значения.

Измерение пористости

[0066] Пористость была измерена на полученных тестовых образцах Е1-Е3 и C1-С4 следующим образом: объем покрытия был определен по площади и толщине пленки анодно-оксидного покрытия. Далее, массу покрытия определили по разнице массы до и после удаления покрытия. Далее рассчитали общую плотность покрытия. Пористость была рассчитана по следующему выражению, используя полученную общую плотность покрытия и плотность оксида алюминия (3,9 г/см3):

пористость = 1 - (общая плотность покрытия / плотность оксида алюминия)

Результаты представлены в Таблице 2.

Измерение диаметра отверстия нанопоры на поверхности

[0067] Диаметр отверстия нанопор на поверхности измеряли на полученных тестовых образцах Е1-Е3 и С1-С4 следующим способом: поверхность анодно-оксидного покрытия фотографировали под растровым электронным микроскопом, чтобы получить изображение с растрового электронного микроскопа. Диаметр эквивалентного круга нанопор определяли по полученному изображению с растрового электронного микроскопа с помощью программного обеспечения для анализа изображений WinROOF (компании Mitani Corp.).

Измерение внутреннего диаметра нанопор

[0068] Внутренний диаметр нанопор измеряли на полученных тестовых образцах Е1-Е3 и С1-С4 следующим способом: анодно-оксидное покрытие срезали торцевой шлифовальной машиной или иным подобным устройством, и срез фотографировали под растровым электронным микроскопом, чтобы получить изображение с растрового электронного микроскопа. Диаметр эквивалентного круга нанопор определяли по полученному изображению с помощью программного обеспечения для анализа изображений WinROOF (компании Mitani Corp.).

Измерение времени падения температуры на 40°С (тест на характеристики перепада)

[0069] Характеристики перепада анодно-оксидного покрытия были оценены для полученных тестовых образцов Е1-Е3 и С1-С4 следующим способом.

[0070] Как показано на ФИГ. 12А, использовался вышеупомянутый тестовый образец (ТО), на одну поверхность которого нанесено анодно-оксидное покрытие. Заднюю поверхность (поверхность без анодно-оксидного покрытия) нагревали путем высокотемпературной инжекции до 750°С, выдерживая весь тестовый образец при постоянной температуре порядка 250°С. После этого сопло, в котором струя комнатной температуры заранее была настроена на заданную скорость потока, перемещали к передней поверхности (поверхности с анодно-оксидным покрытием) тестового образца, чтобы начать охлаждение. Охлаждающий воздух 25°С подавали из сопла, продолжая высокотемпературную инжекцию на заднюю поверхность. После этого измерили температуру поверхности анодно-оксидного покрытия тестового образца радиационным термометром, а также измерили падение температуры во время охлаждения, и на основании этих данных была построена кривая охлаждения, показанная на ФИГ. 12В. Это испытание на охлаждение представляет собой метод испытания, имитирующий такт впуска для внутренней стенки камеры сгорания и оценивающий скорость охлаждения нагретой поверхности теплоизоляционного покрытия. Теплоизоляционное покрытие, обладающее низкой теплопроводностью и низкой теплоемкостью, склонно к ускорению охлаждения. Время, необходимое для падения температуры поверхности покрытия на 40°С, было взято с построенной кривой охлаждения и использовано как время падения температуры на 40°С для оценки тепловых характеристик покрытия.

[0071] Один из примеров целевого значения, получаемого за счет возможностей анодно-оксидного покрытия, включает 5%-е повышение топливной экономичности. 5%-е повышение топливной экономичности - значение, позволяющее наглядно показать степень повышения топливной экономичности без трудоемкого учета погрешности измерения во время эксперимента, а также достичь снижения NOx за счет ускорения прогрева катализатора восстановления NOx посредством повышения температуры выхлопного газа. В связи с этим, на ФИГ. 13 изображен график корреляции между скоростью повышения топливной экономичности и временем падения температуры на 40°С при испытании на охлаждение, полученный авторами изобретения. На этой ФИГ. 13 время падения температуры на 40°С при испытании на охлаждение, соответствующее 5%-ому повышению топливной экономичности, определено равным 45 мс, причем значения 45 мс и менее могут использоваться в качестве показателя, указывающего на превосходные характеристики перепада.

[0072] Результаты измерения пористости и оценки характеристик перепада сведены в нижеприведенную таблицу 2.

[0073] Как следует из таблицы 2, время падения температуры на 40°С, равное 45 мс, было получено в примерах 1-3, а тестовые образцы E1-Е3 показали отличные характеристики перепада. На ФИГ. 14 показаны экспериментальные результаты по взаимосвязи пористости, соответствующей 45 мс, и толщины пленки анодно-оксидного покрытия. Как показано на ФИГ. 14, обнаружилось, что с увеличением толщины анодно-оксидного покрытия уменьшается пористость анодно-оксидного покрытия, необходимая для получения времени падения температуры на 40°С, равного 45 мс. Иначе говоря, толщина пленки анодно-оксидного покрытия в соответствии с настоящим вариантом осуществления определяется равной 15 мкм или более. Таким образом, анодно-оксидное покрытие с пористостью 23% и более соответствует времени падения температуры на 40°С, равному 45 мс.

[0074] Варианты осуществления настоящего изобретения раскрыты выше со ссылкой на фигуры. Тем не менее, частные конфигурации не ограничены вариантами осуществления, приведенными в данном документе. Различные изменения, модификации и т.п., внесенные в конструкцию и т.п. и не выходящие за пределы сущности настоящего изобретения, входят в защищаемый объем настоящего изобретения.

Реферат

Изобретение относится к двигателестроению. Двигатель внутреннего сгорания содержит анодно-оксидное покрытие (10). Анодно-оксидное покрытие сформировано на части поверхности стенки из материала на основе алюминия, обращенной к камере (NS) сгорания. Анодно-оксидное покрытие содержит множество нанопор, пролегающих в направлении толщины анодно-оксидного покрытия, первую микропору, пролегающую от поверхности к внутренней части анодно-оксидного покрытия, и вторую микропору, находящуюся внутри анодно-оксидного покрытия. Нанопоры не имеют отверстий на поверхности анодно-оксидного покрытия или диаметр отверстий нанопор на поверхности анодно-оксидного покрытия составляет менее 30 нм. Внутренний диаметр нанопор внутри анодно-оксидного покрытия превышает диаметр отверстий на поверхности. Толщина пленки анодно-оксидного покрытия составляет от 15 мкм или более до 130 мкм. Пористость анодно-оксидного покрытия составляет 23% или более. Технический результат заключается в повышении топливной экономичности. 13 з.п. ф-лы, 2 табл., 4 пр., 18 ил.

Комментарии