Деталь цилиндропоршневой группы двигателя внутреннего сгорания, способ обработки ее поверхности, устройство для реализации способа и установка для обработки рабочей поверхности цилиндра - RU2135803C1

Код документа: RU2135803C1

Чертежи

Описание

Группа изобретений относится к области двигателестроения и может быть использована для повышения эксплуатационных показателей двигателей внутреннего сгорания.

Известен двигатель внутреннего сгорания, содержащий гильзу цилиндра и поршень из алюминиевого сплава, на участки поверхностей которых нанесено композиционное покрытие, содержащее оксид алюминия и соединения муллита (см. патент РФ N 2056515, 1996). Это обеспечивает высокую устойчивость поршня при его движении вдоль рабочей поверхности гильзы, снижение трения, уменьшение износа деталей цилиндропоршневой группы и улучшение теплового режима работы двигателя. Упомянутое покрытие наносится, как правило, микродуговым оксидированием и имеет внутренний плотный и наружный пористый слои. Твердость и износостойкость наружного слоя недостаточна для обеспечения длительной эффективной работы цилиндропоршневой группы.

Задача изобретения - повышение эксплуатационных показателей двигателя внутреннего сгорания.

Поставленная задача решается путем того, что у контактирующих между собой деталей цилиндропоршневой группы двигателя внутреннего сгорания из алюминиевого сплава, по меньшей мере на участках поверхностей которых сформировано композиционное покрытие, содержащее оксиды алюминия и кремния, в результате механической обработки покрытие имеет толщину 50-100 мкм и микротвердость не менее 15 ГПа. То есть по меньшей мере часть наружного слоя покрытия, нанесенного микродуговым оксидированием, удаляют механической обработкой, например хонингованием. При этом добиваются указанной выше толщины и твердости покрытия, которые являются оптимальными с точки зрения обеспечения эффективной работы цилиндропоршневой группы двигателя и ее износостойкости. Такое покрытие позволяет снизить трение между поршнем и цилиндром, хорошо работает в условиях высокой температуры и давления и не препятствует рассеиванию тепловых потоков от сопрягаемых поверхностей.

Для нанесения композиционного покрытия на поверхность деталей из алюминиевого сплава может быть использован способ, согласно которому деталь погружают в щелочной электролит и подают на нее чередующиеся импульсы напряжения противоположной полярности, сформированные тиристорным блоком (см. патент РФ N 1759041, 1994). Известный способ предусматривает увеличение амплитуды анодного и катодного напряжений до величины, большей чем амплитуда напряжения в сети питания, что необходимо для повышения крутизны фронтов импульсов. К недостаткам способа относится то, что импульсы анодного и катодного напряжений формируются одинаково.

Задачей изобретения в части способа является повышение эффективности процесса нанесения покрытия и уменьшение его энергоемкости.

Поставленная задача решается путем того, что в способе обработки поверхности детали из алюминиевого сплава, преимущественно детали цилиндропоршневой группы двигателя внутреннего сгорания, путем ее оксидирования в щелочном электролите, заключающемся в том, что через электролит пропускают переменный ток промышленной частоты, подавая на обрабатываемую деталь чередующиеся импульсы напряжения противоположной полярности, сформированные усечением полуволн синусоиды, при амплитуде положительного (анодного) напряжения, большей амплитуды напряжения в сети питания, осуществляют подачу анодного напряжения на обрабатываемую деталь в момент увеличения мгновенного значения напряжения в сети питания до 300-500 В и задают среднее значение отрицательного (катодного) тока, на 20-40% большим среднего значения анодного тока, при амплитуде катодного напряжения, меньшей амплитуды напряжения сети.

Отпирание соответствующего тиристора при напряжении 300-500 В позволяет максимально увеличить амплитуду анодного импульса и скорость его нарастания. Это в свою очередь дает возможность уменьшить "чувствительность" процесса к отклонениям в составе электролита, предотвратить необходимость его частой замены, а также расширяет диапазон обрабатываемых материалов. Режим обработки, при котором катодный ток на 20-40% больше анодного, позволяет увеличить скорость образования твердого слоя и уменьшить пористость покрытия. При этом с точки зрения энергозатрат целесообразно обеспечивать это за счет увеличения длительности протекания катодного тока при снижении катодного напряжения. Для повышения КПД процесса целесообразно также периодически прекращать подачу импульсов напряжения на обрабатываемую деталь с целью охлаждения электролита.

Описанный способ реализуется с помощью устройства для обработки поверхности детали из алюминиевого сплава, преимущественно детали цилиндропоршневой группы двигателя внутреннего сгорания, путем ее оксидирования в щелочном электролите, содержащего тиристоры для формирования и подачи на обрабатываемую деталь чередующихся импульсов напряжения противоположной полярности, блок управления тиристорами, конденсатор, включенный последовательно с первым тиристором, и цепь перезаряда конденсатора для увеличения амплитуды положительного (анодного) напряжения, подаваемого на обрабатываемую деталь, отличающегося тем, что оно снабжено понижающим трансформатором, на первичную обмотку которого подают сетевое напряжение, а вторичная обмотка и второй тиристор образуют цепь подачи на обрабатываемую деталь отрицательного (катодного) напряжения. Устройство может быть снабжено таймером, подключенным к блоку управления для периодического прекращения подачи импульсов на обрабатываемую деталь.

Использование для формирования катодного напряжения понижающего трансформатора повышает экономичность устройства. Наличие таймера дает возможность повысить эффективность работы установки за счет периодического охлаждения электролита.

В известном из патента РФ N 1759041 устройстве обрабатываемая деталь полностью погружается в электролит. Возможность нанесения покрытия на участок ее поверхности не предусмотрена.

Известно также устройство для микродугового оксидирования, содержащее дополнительную приемную емкость для электролита, насос для его подачи в электролизер и трубопроводы (см. патент РФ N 2010040, 1994). Данное устройство позволяет обрабатывать наружный участок цилиндрической детали, однако не позволяет нанести покрытие только на внутреннюю поверхность полого цилиндра, что необходимо при изготовлении гильз цилиндров ДВС.

Задачей изобретения является создание установки, позволяющей формировать покрытие на внутренней поверхности цилиндра.

Поставленная задача решается путем того, что в установке для обработки рабочей поверхности цилиндра двигателя внутреннего сгорания или гильзы цилиндра из алюминиевого сплава, содержащей блок формирования импульсов напряжения, один вывод которого подключен к обрабатываемой детали, а другой - к вспомогательному электроду, приемную и рабочую емкости для электролита и насос для его подачи из одной емкости в другую, рабочая емкость образована внутренней поверхностью обрабатываемого цилиндра и прижатыми к нему с торцов крышками, в которых выполнены каналы для подвода и отвода электролита, а вспомогательный электрод размещен внутри цилиндра на его оси, при этом установка снабжена устройством для охлаждения электролита, включенным в контур его подачи из одной емкости в другую. Вспомогательный электрод может быть выполнен в виде цилиндра из нержавеющей стали с торцевыми резьбовыми участками, к которым крепятся крышки.

Установка обеспечивает эффективный процесс формирования покрытия на внутренней цилиндрической поверхности какой-либо детали за счет циркуляции электролита по замкнутому контуру и его охлаждения. Установка является простой и может быть быстро подготовлена к работе.

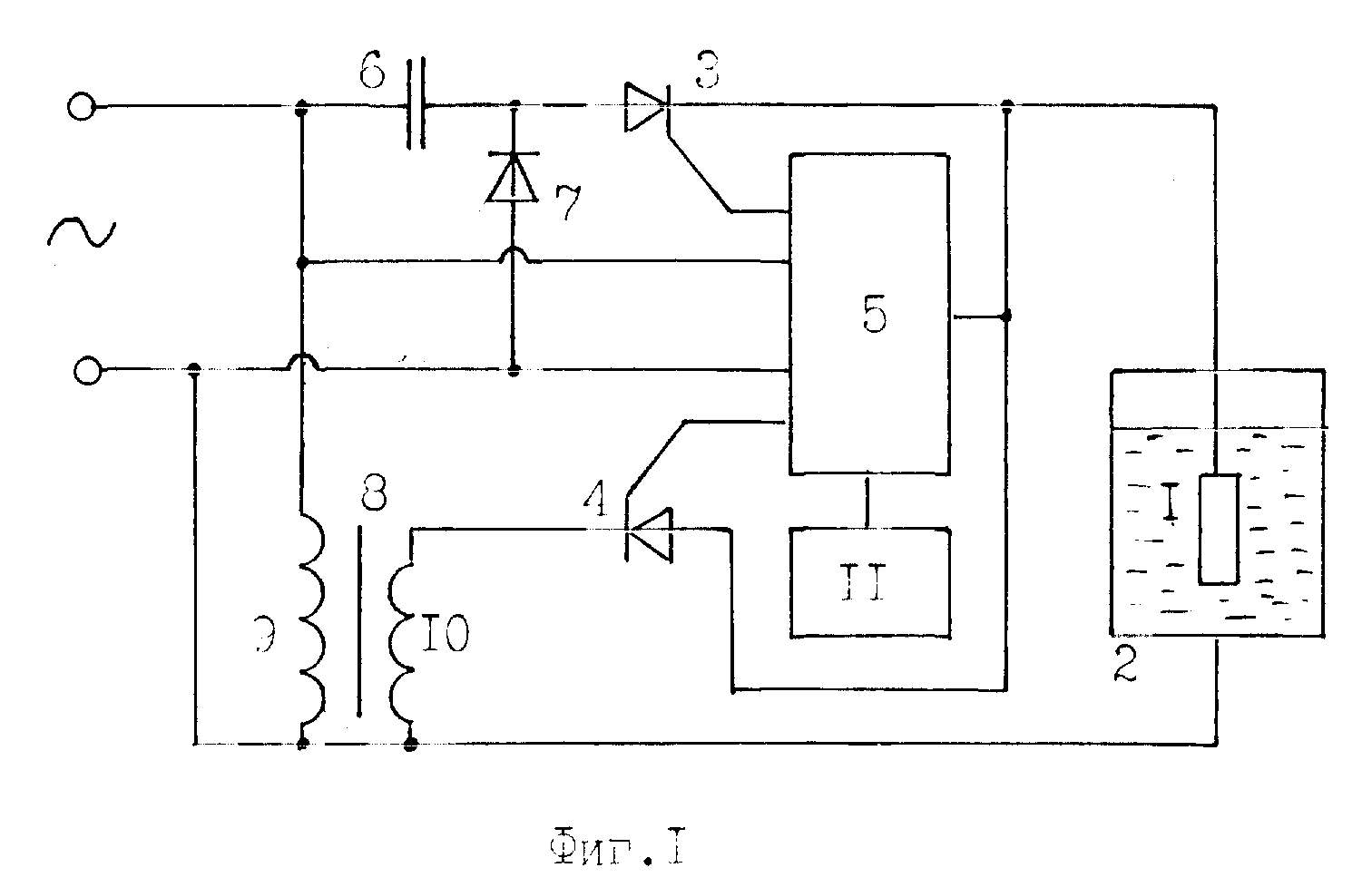

На фиг. 1 представлена электрическая схема устройства для реализации способа.

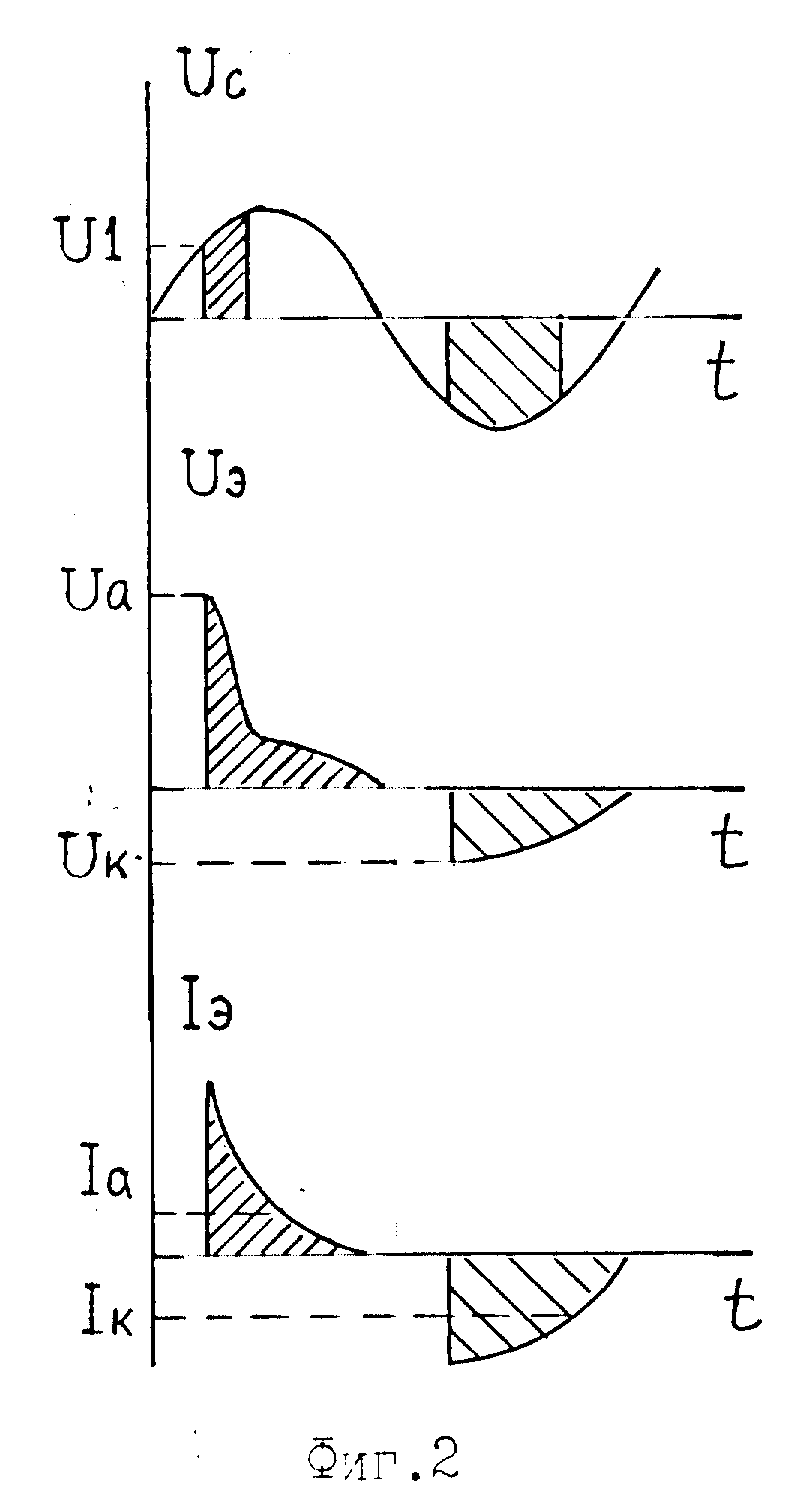

На фиг. 2 - диаграммы напряжений и токов, поясняющие работу устройства.

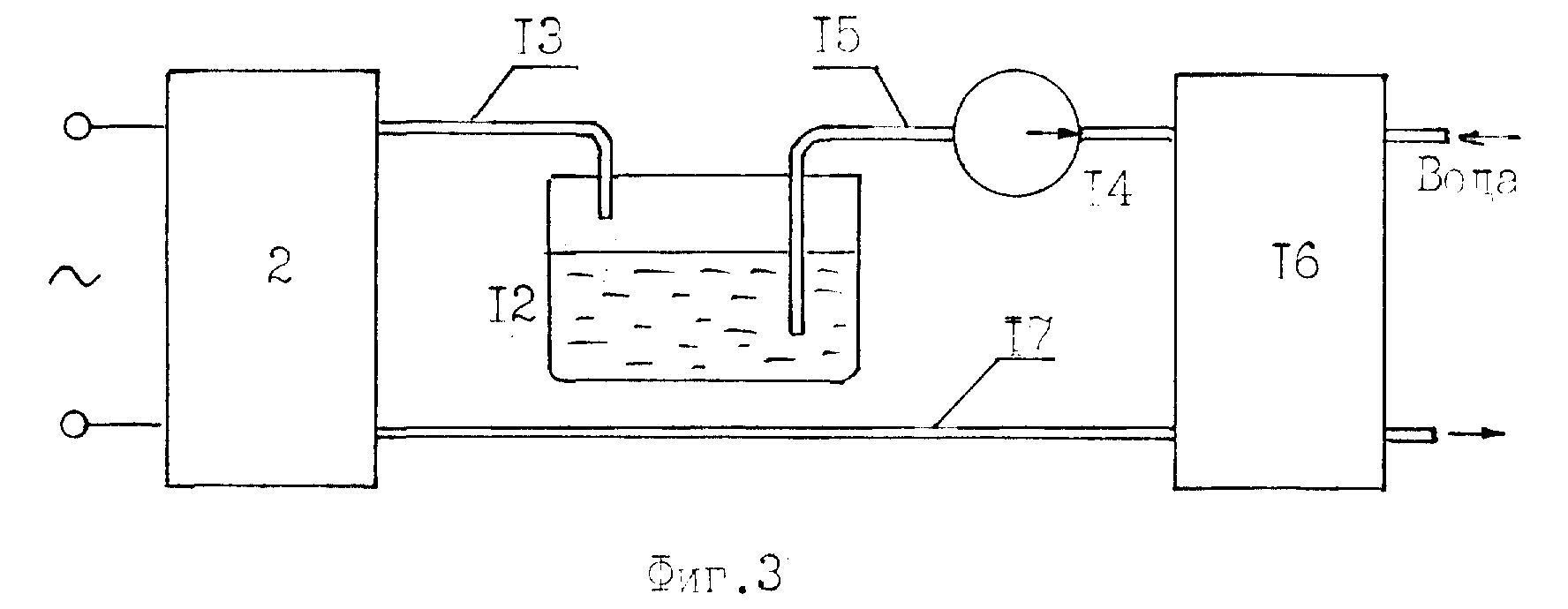

На фиг. 3 - функциональная схема установки для упрочнения рабочей поверхности цилиндра двигателя внутреннего сгорания.

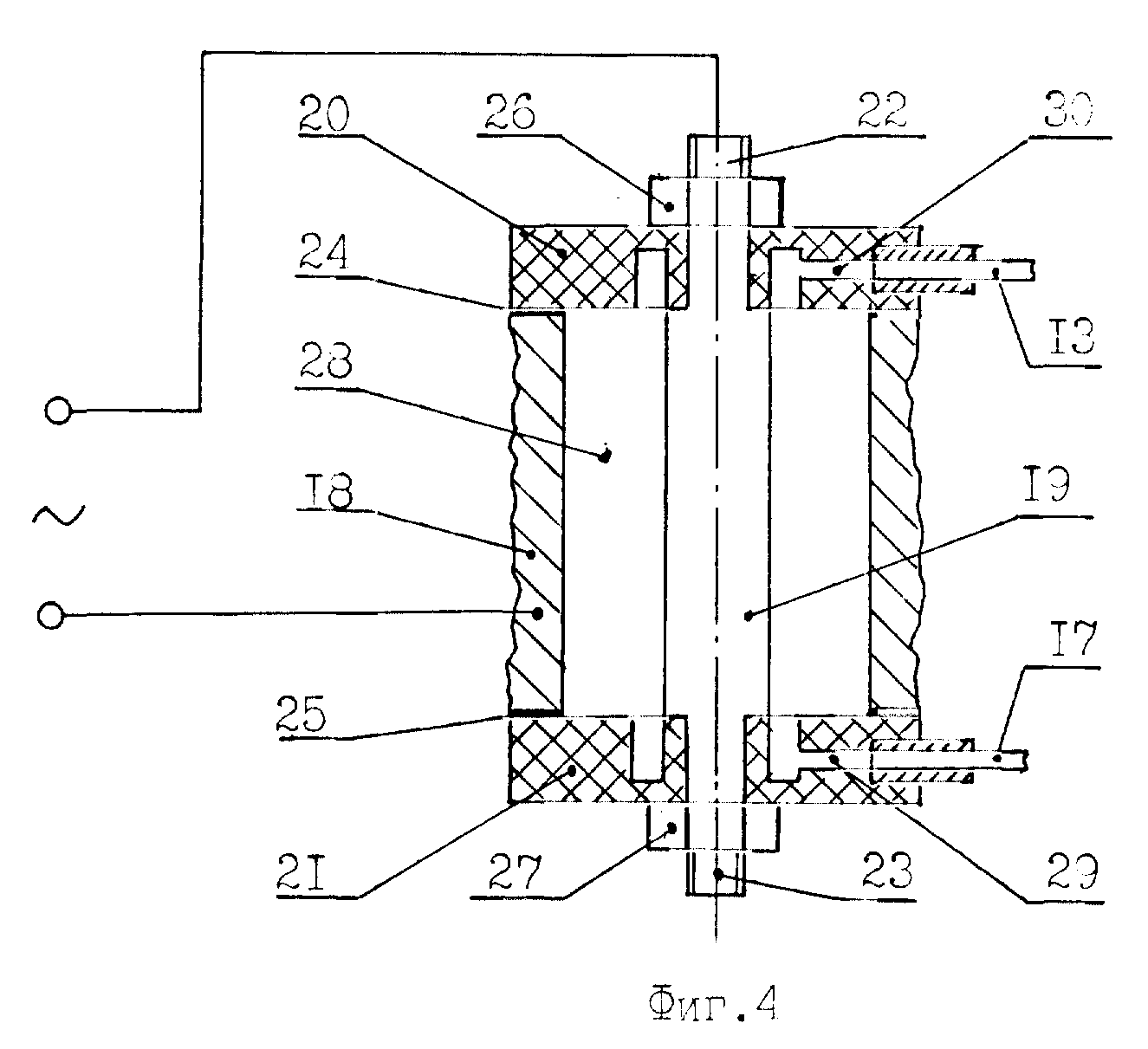

На фиг. 4 - конструкция рабочей емкости для электролита.

Электрическая схема устройства для микродугового оксидирования детали 1 из алюминиевого сплава содержит рабочую емкость для электролита 2, тиристоры 3 и 4, блок 5 управления тиристорами, конденсатор 6, включенный последовательно с тиристором 3, цепь перезаряда конденсатора с диодом 7, понижающий трансформатор 8, первичная обмотка 9 которого подключена к сети переменного тока, а вторичная обмотка 10 и тиристор 4 образуют цепь подачи на обрабатываемую деталь 1 отрицательного напряжения. К блоку управления подключен таймер 11.

Схема работает следующим образом.

При положительной полуволне напряжения сети Uc (см. фиг. 2), когда его мгновенное значение достигает величины U1, равной 300-500 В, тиристор 3 открывается и на электродах формируется импульс анодного напряжения с амплитудой Ua. Тиристор 4 при этом закрыт, а через электроды и электролит протекает анодный ток, среднее значение которого равно Ia.

При отрицательной полуволне напряжения тиристор 3 закрывается, а тиристор 4 открывается и на электроды через понижающий трансформатор 8 поступает катодное напряжение с амплитудой Uк вызывающее катодный ток, среднее значение которого равно Iк. Одновременно через диод 7 заряжается конденсатор 6. При последующем отпирании тиристора 3 напряжение конденсатора 6 суммируется с напряжением сети, что позволяет увеличить амплитуду и соответственно скорость нарастания анодного напряжения. Среднее значение анодного тока определяется емкостью конденсатора 6 и временем открытого состояния тиристора 3. Амплитуда катодного напряжения определяется коэффициентом передачи трансформатора 8, а среднее значение катодного тока - временем открытого состояния тиристора 4.

Таймер 11 периодически формирует сигнал, блокирующий отпирание тиристоров 3 и 4 в течение заданного промежутка времени, достаточного для охлаждения электролита.

Установка, представленная на фиг. 3, 4, предназначена для микродугового оксидирования внутренней поверхности цилиндра двигателя внутреннего сгорания или другой цилиндрической детали.

Данная установка содержит дополнительную приемную емкость 12 для электролита, соединенную с рабочей емкостью трубопроводом 13, насос 14, трубопровод 15 для подачи электролита из приемной емкости в устройство 16 охлаждения, к выходу которого подключен трубопровод 17. Устройство 16 охлаждения снабжено также патрубками подвода и отвода охлаждающей среды, в качестве которой используется вода.

Для обработки внутренней поверхности цилиндра 18 внутрь него вводят электрод 19 и закрывают торцевые отверстия крышками 20 и 21, представляющими собой диски из диэлектрического материала с центральными отверстиями для резьбовых участков 22 и 23 электрода 19. Между крышками 20, 21 и торцевыми поверхностями цилиндра 18 размещают уплотнительные прокладки 24 и 25. Крышки прижимают к торцевым поверхностям цилиндра 18 с помощью гаек 26 и 27. Между внутренней поверхностью цилиндра 18 и электродом 19 образуется полость 28 для электролита. В крышке 21 выполнен канал 29 для подвода электролита в полость 28, а в крышке 20 - канал 30 для его отвода в приемную емкость 12.

Установка работает следующим образом.

Электролит заливается в приемную емкость 12. Насос 14 включается и электролит через охлаждающее устройство 16 поступает в полость 28, где он омывает обрабатываемую внутреннюю поверхность цилиндра 18. Импульсы напряжения, формируемые схемой, изображенной на фиг. 1, поступают на обрабатываемый цилиндр 18 (анод) и вспомогательный электрод 19 (катод). Электролит в процессе нанесения покрытия циркулирует по замкнутому контуру, нагреваясь под воздействием тока в полости 28 и охлаждаясь в устройстве 16.1

Реферат

Группа изобретений относится к области двигателестроения. Деталь цилиндропоршневой группы, по меньшей мере на участке поверхности которой сформировано композиционное покрытие, содержащее оксиды алюминия и кремния, отличается тем, что в результате механической обработки покрытие имеет толщину 50-100 мкм и микротвердость - не менее 15 ГПа. Способ обработки поверхности детали путем ее оксидирования в щелочном электролите переменным током отличается тем, что осуществляют подачу анодного напряжения на обрабатываемую деталь в момент увеличения мгновенного значения напряжения в сети питания до 300-500 В и задают среднее значение отрицательного (катодного) тока, на 20-40% большим среднего значения анодного тока, при амплитуде катодного напряжения, меньшей амплитуды напряжения сети. Для формирования катодного напряжения используют понижающий трансформатор. Установка для обработки рабочей поверхности цилиндра содержит приемную и рабочую емкости для электролита и насос для его подачи из одной емкости в другую и отличается тем, что рабочая емкость образована внутренней поверхностью обрабатываемого цилиндра и прижатыми к нему с торцов крышками, в которых выполнены каналы для подвода и отвода электролита, а вспомогательный электрод размещен внутри цилиндра на его оси, при этом установка снабжена устройством для охлаждения электролита, включенным в контур его подачи из одной емкости в другую. Полученное покрытие позволяет снизить трение между поршнем и цилиндром, хорошо работает в условиях высоких температуры и давления и не препятствует рассеиванию тепловых потоков от сопрягаемых поверхностей. 4 с. и 4 з.п.ф-лы, 4 ил.

Комментарии