Геополимерные агрегаты - RU2701954C2

Код документа: RU2701954C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка испрашивает приоритет Заявки на патент США № 62/011261, озаглавленной «GEOPOLYMER AGGREGATES» (Геополимерные агрегаты) и поданной 12 июня 2014 г., которая во всей полноте включается в настоящий документ путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к диспергируемым агрегатам активированных щелочью алюмосиликатов и модифицированных активированных щелочью алюмосиликатов и к материалам, содержащим эти агрегаты.

УРОВЕНЬ ТЕХНИКИ

Геополимеры обычно обозначают разными терминами, включая низкотемпературное алюмосиликатное стекло, активированный щелочью цемент, геоцемент, связанная щелочью керамика, неорганический полимерный бетон и гидрокерамика. Несмотря на такое разнообразие терминологии, все эти термины описывают материалы, синтезируемые с использованием одного и того же химического процесса, который может быть описан как сложная система комбинированных реакций опосредованного щелочью растворения и осаждения алюмосиликатов в водной реакционной среде. Геополимеры представляют собой наноматериалы, обладающие плотной гелеобразной структурой из аморфных алюмосиликатных частиц размером от 5 нм до 60 нм. Их химическая структура, как правило, представляет собой аморфную трехмерную решетчатую структуру из тетраэдрических алюминатов и силикатов с общими углами и отрицательным зарядом из-за наличия ионов Al3+ в тетраэдрических позициях, уравновешиваемых, как правило, ионами щелочных металлов. Активированные щелочью алюмосиликаты являются одним из типов геополимеров. Геополимеры могут быть получены путем отверждения геополимерных смол. В некоторых случаях, геополимерные смолы получают путем комбинированных реакций опосредуемого щелочью растворения и осаждения прекурсоров силиката или алюмосиликата в водной среде. Термин «процесс геополимеризации», используемый в настоящем документе, охватывает химические процессы, ведущие к получению геополимера. В настоящем контексте термин «геополимерная смолы» охватывает неотвержденные или частично отвержденные активированные щелочью алюмосиликаты процесса геополимеризации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В первом общем аспекте, композиция включает пористые агрегаты. Пористые агрегаты включают алюмосиликатные наночастицы. Алюмосиликатные наночастицы характеризуются средним размером частиц от, примерно, 5 нм до, примерно, 60 нм, большая часть пористых агрегатов характеризуется размером от, примерно, 50 нм до, примерно, 1 мкм. Кроме того, большая часть пор между алюмосиликатными наночастицами в пористых геополимерных агрегатах характеризуется шириной пор от, примерно, 2 нм до, примерно, 100 нм.

Во втором общем аспекте, водная среда, органическая среда, полимерная среда или эластомерная среда включает пористые агрегаты первого общего аспекта.

В третьем общем аспекте, материал включает пористые агрегаты первого общего аспекта.

В четвертом общем аспекте, изделие включает пористые агрегаты первого общего аспекта.

Варианты реализации этих общих аспектов могут иметь одну или несколько из следующих особенностей.

В некоторых случаях, объем мезопор пористых агрегатов составляет, по меньшей мере, около 0,05 см3/г, по меньшей мере, около 0,1 см3/г, по меньшей мере, около 0,2 см3/г или, по меньшей мере, около 0,3 см3/г суммарного объема пор по ВЕТ (Брунауэр-Эммет-Теллер), определяемого по ветви десорбции изотермы сорбции N2, при этом, объемом мезопор является общий объем пор, характеризующихся шириной от, примерно, 2 до, примерно, 50 нм. Объем мезопор пористых агрегатов может составлять, по меньшей мере, около 50%, по меньшей мере, около 60%, по меньшей мере, около 70%, по меньшей мере, около 80% или, по меньшей мере, около 90% общего объема пор агрегатов для пор, характеризующихся шириной от, примерно, 2 до, примерно, 100 нм, относительно суммарного объема пор по ВЕТ, определяемого по ветви десорбции изотермы сорбции N2. В некоторых случаях, удельная площадь наружной поверхности пористых агрегатов составляет от, примерно, 10 м2/г до, примерно, 300 м2/г, при этом, удельная площадь наружной поверхности пористых агрегатов представляет собой общую удельную площадь поверхности минус удельная площадь поверхности микропор. В некоторых случаях, удельная площадь поверхности микропор пористых агрегатов составляет от, примерно, 100 м2/г до, примерно, 700 м2/г, и в алюмосиликате имеются цеолитные микропоры.

В некоторых вариантах реализации, пористые агрегаты образуются во время формирования алюмосиликатных наночастиц. Алюмосиликатные наночастицы каждого из пористых агрегатов могут связываться друг с другом химическими связями во время формирования пористых агрегатов. Пористые агрегаты могут образовываться в процессе геополимеризации.

Пористые агрегаты могут быть получены способом, включающим обеспечение геополимерной смолы, содержащей до, примерно, 85% мол. воды; если нужно, выдерживание геополимерной смолы при температуре до, примерно, 60°С в течение, примерно, одной недели; нагревание геополимерной смолы в закрытом контейнере до температуры, примерно, 100°С на период, примерно, в одну неделю с целью получения полужидкого или полутвердого вещества; прекращение нагревания и обработку полужидкого или полутвердого вещества с образованием дисперсии или суспензии, содержащей пористые агрегаты, и снижение рН дисперсии или суспензии до величины в диапазоне от, примерно, 3 до, примерно, 10; если нужно, концентрирование твердого компонента или отделение от дисперсии или суспензии твердого продукта. Геополимерная смола может включать органическую функциональную группу. Снижение рН может быть выполнено путем объединения дисперсии или суспензии с раствором ионов металла, образующего при контакте с гидроксид-ионами оксид, гидроксид, водный оксид или их сочетание.

В некоторых вариантах своего осуществления, пористые агрегаты обладают цеолитными микропорами. В некоторых вариантах своего осуществления, алюмосиликатные наночастицы обладают цеолитными микропорами. Алюмосиликатные наночастицы могут обладать цеолитными микропорами со структурой SOD, FAU, EMT или LTA.

В некоторых вариантах своего осуществления, пористые агрегаты модифицированы так, что поверхность пор пористых агрегатов полностью или частично покрыта или пропитана одним или несколькими типами органических молекул, поверхностно-активных веществ или полимеров или их сочетанием, и/или пористые агрегаты модифицированы так, что поверхность пор пористых агрегатов частично или полностью покрыта неорганическими молекулами или наночастицами, и/или пористые агрегаты модифицированы так, что поры пористых агрегатов частично или полностью пропитаны наночастицами, и/или пористые агрегаты модифицированы так, что поры пористых агрегатов частично или полностью пропитаны молекулами биологического происхождения, и/или пористые агрегаты модифицированы так, что щелочные ионы в алюмосиликатных агрегатах частично или полностью замещены ионами других металлов или протонами.

В некоторых вариантах своего осуществления, пористые агрегаты поглощают или излучают свет в видимом диапазоне.

В некоторых случаях, пористые агрегаты поглощают воду или влагу, и/или пористые агрегаты поглощают масло или органические молекулы, и/или пористые агрегаты нейтрализуют или захватывают кислоту, и/или пористые агрегаты замедляют распространение пламени, и/или пористые агрегаты выделяют ионы металлов или металлы в форме наночастиц, обладающие антибактериальным эффектом.

Пористые агрегаты могут содержать до, примерно, 0,5% вес. сопряженных анионов кислот, включая сульфаты, нитраты, хлориды и ацетаты.

В некоторых случаях, абсолютная величина дзэта-потенциала пористых агрегатов составляет, по меньшей мере, около 30 мВ, по меньшей мере, около 40 мВ, по меньшей мере, около 50 мВ или, по меньшей мере, около 60 мВ в диапазоне рН не менее, примерно, 3, примерно, 4 или, примерно, 5 и не более, примерно, 14, примерно, 13 или, примерно, 12.

В некоторых случаях, пористые агрегаты придают тиксотропны1 свойства водной среде, органической среде, полимерной среде или эластомерной среде второго общего аспекта.

В некоторых случаях, материал третьего общего аспекта представляет собой клей, герметик, краситель, чернила, чернила для струйных принтеров, тонер, краску, покрытие, пеногаситель, смазку, бумагу, цемент, теплоизоляционный материал, звукоизоляционный материал, каучук, силиконовый каучук, пластик, корм для животных, питательное вещество для животных, антибиотик, противомикробный агент, удобрение, пестицид, гель, антацид, компонент пищи, ингибитор горения, косметический препарат, крем, лосьон, закупоривающий материал, адсорбент, адсорбент газа, адсорбент или отделитель диоксида углерода, газоочиститель, дезодоратор, моющее средство, гигиенический наполнитель для кошачьих туалетов, катализатор, концентратор кислорода, ионообменный материал, акцептор серы, акцептор кислоты, сорбент радионуклидов или осушитель. В определенных случаях, материал третьего общего аспекта имеет форму жидкости, полужидкого вещества, пасты, полутвердого вещества, порошка, гранул, бусин, таблеток, пленки, покрытия, волокон, полых волокон, проволоки, струн, труб, пены или монолита.

В некоторых вариантах своего осуществления изделие четвертого общего аспекта включает шину, резиновую ленту, резиновую прокладку, резиновый шланг, обувь, пенополистирол, пенополиуретан, огнетушитель, зубную пасту, лекарственную таблетку, мембрану, влагопоглотитель или теплообменник.

Подробности или дополнительные варианты осуществления предмета изобретения, описанного в данном разделе, изложены на прилагаемых чертежах и в нижеследующем описании. Другие отличительные особенности, аспекты и преимущества данного предмета изобретения станут очевидны из описания, чертежей и формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 представлена технологическая схема способа производства геополимерных алюмосиликатных частиц.

На фиг. 2 представлено полученное с помощью трансмиссионного электронного микроскопа изображение высушенного продукта, образовавшегося в примере 1.

На фиг. 3 представлено полученное методом динамического рассеяния света гранулометрическое распределение влажного продукта, образовавшегося в примере 2.

На фиг. 4 представлено полученное методом динамического рассеяния света гранулометрическое распределение продукта, образовавшегося в примере 5, после сублимационной сушки.

На фиг. 5 представлена фотография обработанного метиленовым голубым продукта (справа) образовавшегося в примере 3, и исходного продукта, образовавшегося в примере 1, после сушки и размола.

На фиг. 6 представлена фотография дисперсии обработанного метиленовым голубым продукта (справа), образовавшегося в примере 3, в сверхтяжелом парафиновом масле.

На фиг. 7 представлено полученное методом динамического рассеяния света гранулометрическое распределение влажного продукта, образовавшегося в примере 6.

На фиг. 8 представлено полученное методом динамического рассеяния света гранулометрическое распределение образца продукта, образовавшегося в примере 6, после сублимационной сушки, редиспергированного в воде.

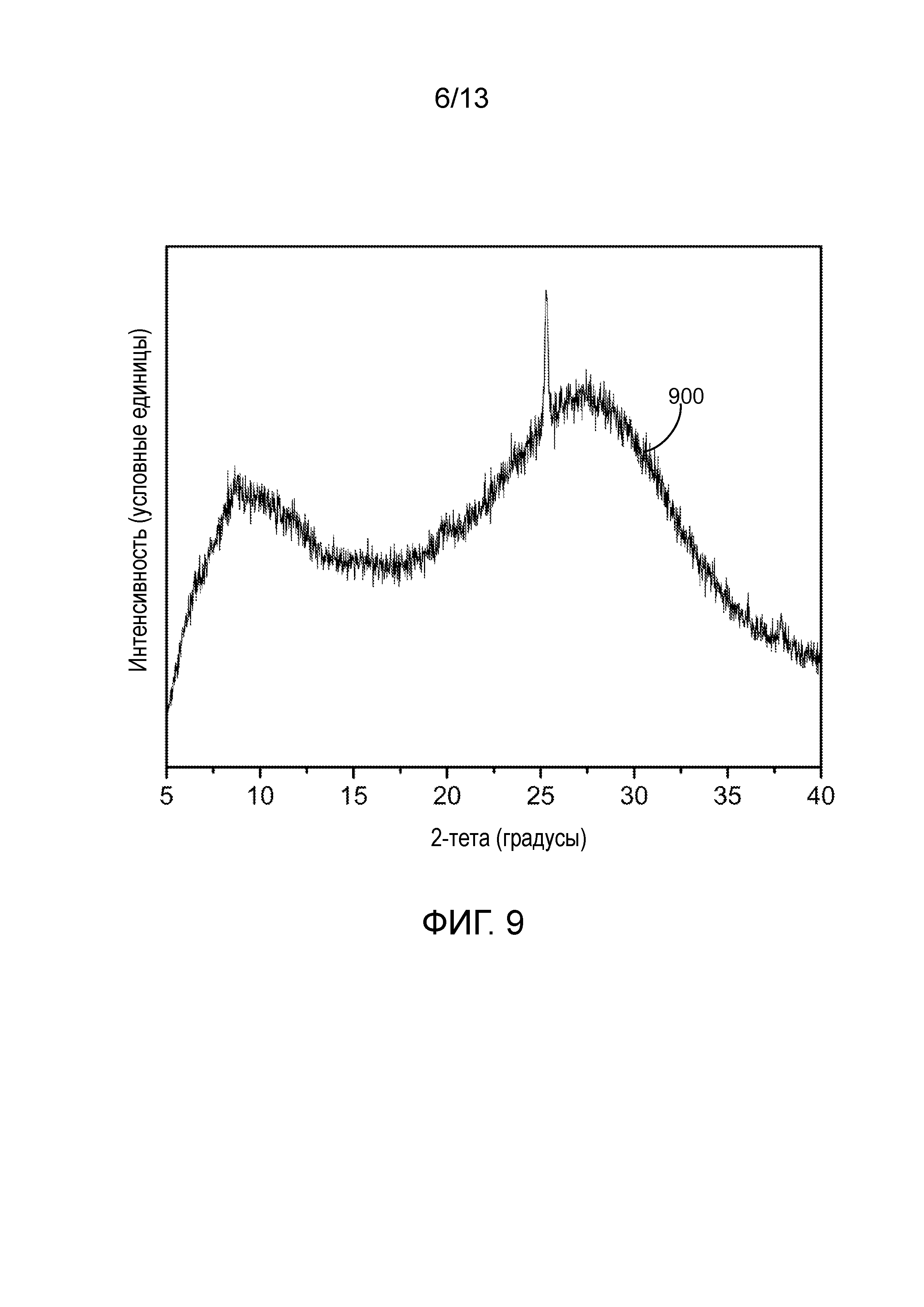

На фиг. 9 представлена порошковая рентгенограмма продукта примера 6 после сублимационной сушки.

На фиг. 10 представлены изотермы сорбции N2 образца после сублимационной сушки (верхняя кривая) и образца после сушки в печи (нижняя кривая) продукта, образовавшегося в примере 6.

На фиг. 11 представлено гранулометрическое распределение по ВЕТ (Брунауэр-Эммет-Теллер) образца после сублимационной сушки (верхняя кривая) и образца, высушенного в печи (нижняя кривая), продукта примера 6.

На фиг. 12 представлен суммарный объем пор по ВЕТ как функция ширины пор образца после сублимационной сушки (верхняя кривая) и образца, высушенного в печи (нижняя кривая), продукта примера 6.

На фиг. 13 представлено полученное методом динамического рассеяния света гранулометрическое распределение образца продукта, образовавшегося в примере 8, высушенного в печи и диспергированного в метаноле и воде.

На фиг. 14 представлено полученное методом динамического рассеяния света гранулометрическое распределение образца продукта, образовавшегося в примере 9, диспергированного в воде.

На фиг. 15 представлено полученное с помощью трансмиссионного электронного микроскопа изображение образца, образовавшегося в примере 9.

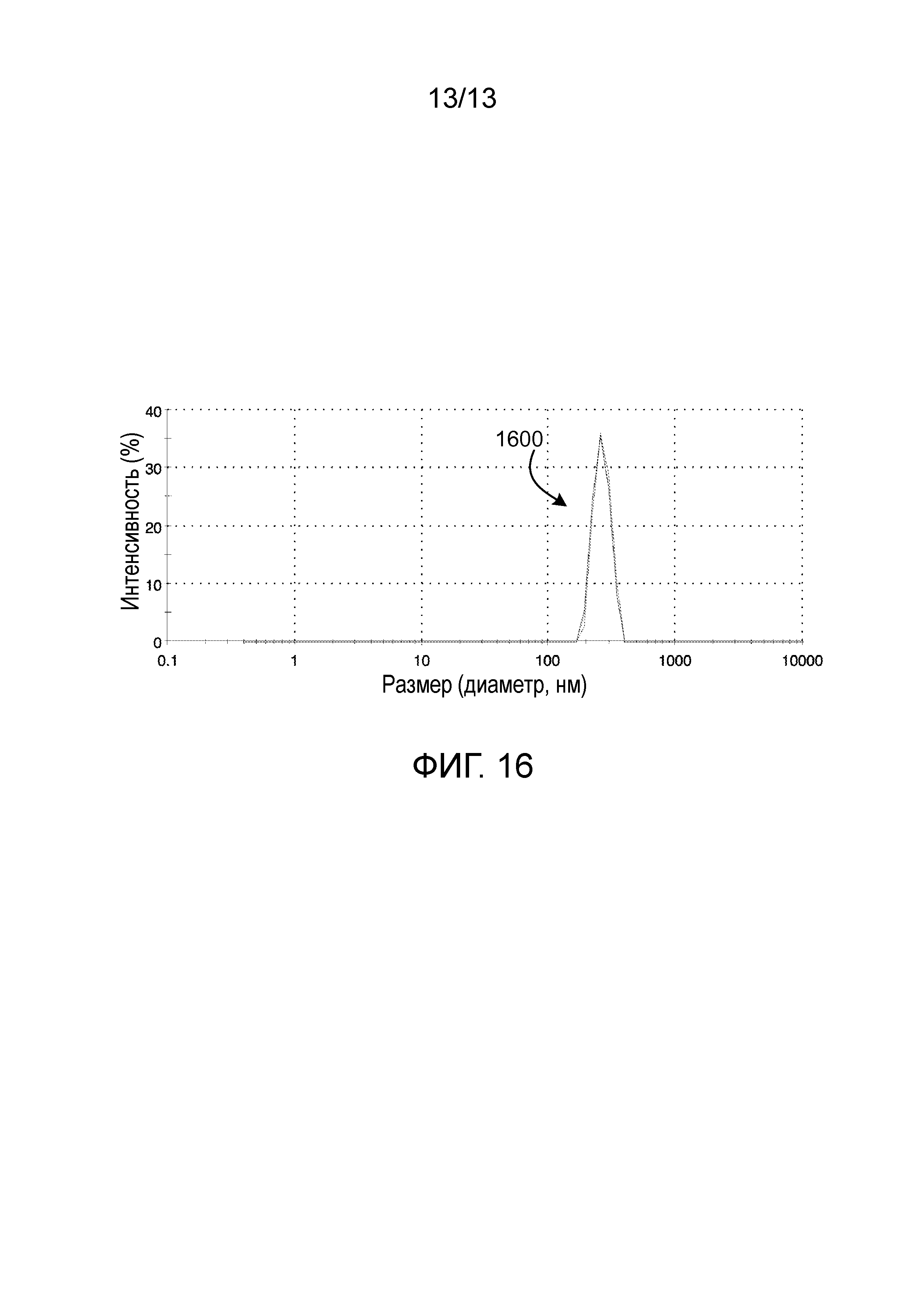

На фиг. 16 представлено полученное методом динамического рассеяния света гранулометрическое распределение образца продукта, образовавшегося в примере 10, диспергированного в воде.

ПОДРОБНОЕ ОИСАНИЕ ИЗОБРЕТЕНИЯ

Алюмосиликаты, полученные путем геополимеризации, также известны как «активированные щелочью алюмосиликаты», «геополимерные алюмосиликаты» или «алюмосиликатные геополимеры». Производство алюмосиликатных материалов путем геополимеризации может быть выгодным благодаря высокому выходу относительно объема реактора и использованию недорогих прекурсоров, таких как глины и обожженные глины. Синтез таких алюмосиликатов включает образование алюмосиликатного геополимера в ходе комбинированных реакций опосредованных щелочью растворения и конденсации высококонцентрированных силикатных или алюмосиликатных прекурсоров в водной среде. В некоторых примерах, проводят реакцию между метакаолином или метакаолинитом и щелочным раствором с образованием геополимерной смолы. В некоторых примерах, проводят реакцию между каолином или каолинитом и щелочным раствором с образованием геополимерной смолы. Геополимерная смола, как правило, содержит воду и присутствующие в высокой концентрации растворенные, диспергированные или суспендированные неорганические соединения. Использование высоких концентраций прекурсоров, обычно, ведет к получению относительно вязкой и визуально гомогенной геополимерной смолы. Геополимерные смолы описаны в патенте US 2013/0055024, озаглавленном «POROUS GEOPOLYMER MATERIALS» (Пористые геополимерные материалы), включаемом в настоящий документ путем ссылки.

Прекурсоры геополимеров могут включать органические функциональные группы, например, в заявке WO 2005/054340, озаглавленной «HYBRID INORGANIC POLYMER SYSTEMS» (Гибридные неорганические полимерные системы), включаемой в настоящий документ путем ссылки, описаны неорганические полимеры, в которых имеются связи Si-O-Al, а также органические функциональные группы. В одном из вариантов своего осуществления, неорганический полимер включает одну или несколько органических функциональных групп и может быть представлен следующей эмпирической формулой:

Rm[M20]x[Al203]y[Si02]zXq⋅nH20

где R означает органическую функциональную группу, М означает щелочной металл, Х означает хлор или фтор.

Агрегаты, о которых идет речь в настоящем документе, соответствуют рекомендации, изложенной в Pure and Applied Chemistry 79, 1801-1829 (2007), включаемой в настоящий документ путем ссылки. То есть, в настоящем контексте термин «агрегаты» относится к кластерам «первичных частиц» (которые также называют «элементарными частицами»), взаимосвязанных химическими связями, не распадающимся или не разлагающимся, как правило, при механическом воздействии. Агрегаты также могут быть названы «вторичными частицами».

Поры, имеющиеся в пористых геополимерных материалах, могут включать микропоры (т.е., поры размером менее, примерно, 2 нм), мезопоры (т.е., поры размером от, примерно, 2 нм до, примерно, 50 нм), макропоры (т.е., поры размером более, примерно, 50 нм) или любое их сочетание. В некоторых случаях, поры, имеющиеся в пористых материалах, включают, по большей части, или включают преобладающее большинство мезопор или открытых мезопор. В некоторых случаях, поры, имеющиеся в пористых материалах, включают, по большей части, или включают преобладающее большинство макропор или открытых макропор. В определенных случаях, поры, имеющиеся в пористых материалах, включают мезопоры и макропоры. В настоящей заявке термины «ширина пор», «размер пор» и «диаметр пор» являются взаимозаменяемыми.

Цеолиты обычно описывают как кристаллические алюмосиликаты, обладающие упорядоченной канальной структурой и/или структурой «клетки» и включающие микропоры («цеолитные микропоры»), которые, как правило, меньше, примерно, 0,9 нм. Сетчатая структура таких цеолитов состоит из тетраэдров SiO4 и AlO4 с общими кислородными мостиками.

Геополимерные материалы обычно получают в форме твердого монолита путем отверждения геополимерной смолы. В некоторых случаях, геополимерные материалы получают в форме частиц. Например, в заявке WO 2013/044016, озаглавленной «GEOPOLYMER RESIN MATERIALS» (Материалы из геополимерных смол), включаемой в настоящий документ путем ссылки, описано образование геополимерных частиц вследствие приведения геополимерной смолы или геополимера в контакт с текучей средой и удаления, по меньшей мере, части текучей среды. Получаемые частицы характеризуются одним или несколькими внешними размерами в диапазоне от, примерно, 0,1 мкм до, примерно, 100 мкм, от, примерно, 100 мкм до, примерно, 5000 мкм или от, примерно, 5 мм до, примерно, 2 см. В настоящем контексте «примерно» и «около» означает ±10% (например, около 100°С означает диапазон температур от 90°С до 110°С). Алюмосиликатные частицы, производимые этим способом, могут обладать нанопористой структурой, большинство пор в которой характеризуется шириной от 2 до 100 нм, если доля пор определенного размера в общем объеме пор и распределение пор по размерам оценивается методом ВЕТ по ветви десорбции изотермы сорбции газообразного N2. В некоторых случаях, большинство пор являются мезопорами. Общая удельная площадь поверхности геополимерных алюмосиликатов может составлять от, примерно, 10 до, примерно, 700 м2/г в соответствии с анализом методом ВЕТ по изотерме сорбции N2. Удельная площадь поверхности микропор геополимерных алюмосиликатов может составлять от, примерно, 0 до, примерно, 700 м2/г в соответствии анализом по изотерме. В некоторых случаях, удельная площадь наружной поверхности геополимерных материалов оценивается как составляющая от, примерно, 10 до, примерно, 300 м2/г при вычитании величины удельной площади поверхности микропор из величины общей удельной площади поверхности (площадь поверхности по ВЕТ).

Во время синтеза можно регулировать цеолитную кристалличность геополимерных алюмосиликатов. Такое регулирование может включать, например, использование различных реагентов, в том числе, органических матричных молекул, таких как ионы четвертичного аммония. Алюмосиликатные геополимерные материалы являются стойкими к кислотам, что может открывать более гибкие возможности для модификации материалов, особенно материалов, содержащих кислотный компонент. Алюмосиликатные геополимерные материалы, как правило, устойчивы в воде и со временем не переходят в гелеобразное состояние, что обеспечивает гибкость в отношении обращения с материалом. Таким образом, геополимерные алюмосиликаты пригодны для применения в качестве наполнителей, пигментов и упрочняющих наполнителей для резиновых смесей, пластика, бумаги и композиций покрытий для бумаги, красок, клея и т.п. Такие наполнители обычно характеризуются наружным размером не более 1 мкм и обладают относительно большой площадью поверхности.

Как описано в настоящем документе, алюмосиликатные наночастицы («первичные частицы») могут оставаться агрегированными по мере своего формирования, образуя пористые агрегаты («вторичные частицы»). Средний размер первичных частиц в алюмосиликатных наночастицах лежит в диапазоне от, примерно, 5 нм до, примерно, 60 нм, и большая часть пористых агрегатов характеризуется размером частиц от, примерно, 50 нм до, примерно, 1 мкм. В некоторых случаях, первичные алюмосиликатные частицы являются пористыми. В определенных случаях, большая часть пор между первичными алюмосиликатными частицами в пористых агрегатах характеризуется шириной пор от, примерно, 2 нм до, примерно, 100 нм. В некоторых случаях, пористые агрегаты образованы во время образования первичных частиц. В определенных случаях, алюмосиликатные наночастицы каждого пористого агрегата взаимосвязаны химическими связями, образовавшимися в ходе формирования пористого агрегата.

Средний размер первичных частиц можно оценить при помощи различных методов исследования, в том числе, просвечивающей электронной микроскопии и изучения сорбции газов. Средний размер вторичных частиц можно оценить при помощи различных методов исследования, в том числе, просвечивающей электронной микроскопии и динамического рассеяния света. Методы динамического рассеяния света позволяют получить размеры частицы в форме гидродинамического диаметра частицы и применимы к диспергированным частицам. Для расчета среднего размера частиц на основании экспериментов по динамическому рассеянию света имеются различные методы. Используемый в области динамического рассеяния света параметр z-средний размер представляет собой параметр, также известный как кумулянтное среднее. Z-средний размер часто используют в установках контроля качества, как определено в стандартах ISO 13321 и 22412.

В некоторых случаях, объем мезопор (т.е., общий объем пор, ширина которых составляет от 2 нм до 50 нм) агрегатов составляет, по меньшей мере, около 0,05 см3/г, по меньшей мере, около 0,1 см3/г, по меньшей мере, около 0,2 см3/г, по меньшей мере, около 0,3 см3/г суммарного объема пор по ВЕТ, определяемого по ветви десорбции изотермы сорбции N2. В некоторых случаях, объем мезопор агрегатов составляет, по меньшей мере, около 60%, по меньшей мере, около 70% или, по меньшей мере, около 80% общего объема пор агрегатов, образуемого порами шириной от 2 до 100 нм, относительно суммарного объема пор по ВЕТ, определяемого по ветви десорбции изотермы сорбции N2. В некоторых случаях, удельная площадь наружной поверхности (т.е., общая удельная площадь поверхности минус удельная площадь поверхности микропор) агрегатов составляет, по меньшей мере, около 10 м2/г и не более, чем, примерно, 300 м2/г. В определенных случаях, удельная площадь поверхности микропор агрегатов составляет, по меньшей мере, около 100 м2/г и не более, чем, примерно, 700 м2/г, и алюмосиликат является цеолитным.

Как показано на технологической схеме фигуры 1, способ 100 производства пористых алюмосиликатных агрегатов из геополимерной смолы включает (102) обеспечение геополимерной смолы, содержащей до, примерно, 85% мол. воды; (104) если нужно, выдерживание геополимерной смолы при температуре до, примерно, 60°С в течение периода времени до одной недели; (106) нагревание геополимерной смолы в закрытом контейнере до температуры, примерно, 100°С на период, примерно, в одну неделю с целью получения полужидкого или полутвердого вещества; (108) прекращение нагревания и обработку полужидкого или полутвердого вещества с целью получения дисперсии или суспензии, содержащей пористые алюмосиликатные агрегаты, и снижения рН до величины в диапазоне от 3 до 10; и (110) если нужно, концентрирование твердого компонента или отделение твердого продукта, содержащего пористые алюмосиликатные агрегаты.

В данном случае, полужидкое вещество определяется как текучая среда с густой консистенцией между твердым веществом и жидкостью, а полутвердое вещество определяется как влажное или частично влажное твердое вещество, которое может быть дезинтегрировано или диспергировано при контакте с жидкостью. Полужидкое или полутвердое вещество может быть получено путем частичного отверждения геополимерной смолы. Частичное отверждение геополимерной смолы может происходить в течение короткого периода времени отверждения (например, за несколько часов или дней) или при низких температурах отверждения (например, при комнатной температуре). В некоторых случаях, частичное отверждение происходит, когда в геополимерной смоле присутствует большое количество воды или щелочи, или когда в геополимерной смоле присутствует органический компонент. Увеличение температуры, как правило, ускоряет отверждение. В некоторых случаях, температуру во время отверждения изменяют. В определенных случаях, геополимерную смолу выдерживают при определенной температуре (например, комнатной температуре) в течение некоторого времени перед отверждением или частичным отверждением. В некоторых случаях, геополимерную смолу выдерживают после отверждения или частичного отверждения.

Полужидкое или полутвердое вещество может иметь форму уплотненной лепешки, пасты или пульпы. Образование дисперсии или суспензии из полужидкого или полутвердого вещества может включать, например, механическую обработку, такую как встряхивание, приложение сдвигового усилия, гомогенизация, перемешивание, ультразвуковое воздействие или их сочетание. Для облегчения механической обработки может быть добавлен диспергатор или стабилизатор дисперсии. В некоторых случаях, снижение рН может быть осуществлено путем многократной замены воды, добавления кислоты, ионного обмена или их сочетания.

Дисперсия или суспензия могут подвергаться химической обработке. В некоторых случаях, дисперсия или суспензия включает органический, неорганический или биологический компонент, который может модифицировать агрегаты, присутствующие в дисперсии или суспензии. Такая модификация может включать, например, пропитку агрегатов органическим, неорганическим или биологическим компонентом; осаждение или нанесение покрытия из органического, неорганического или биологического компонента на внутреннюю и/или наружную поверхность агрегатов; и т.п. Пропитка, осаждение или нанесение покрытия могут стимулироваться электростатическим притяжением или ковалентным поперечным связыванием поверхностных элементов агрегатов с органическим, неорганическим или биологическим компонентом. В некоторых случаях, модификация включает ионный обмен; то есть, щелочные ионы алюмосиликатов частично или полностью замещаются другими ионами металлов или протонами, присутствующими в дисперсии или суспензии. Обработка агрегатов может приводить к появлению у агрегатов гидрофобности, изменению точки нулевого заряда (point of zero charge - PZC) или дзета-потенциала агрегатов, изменению оптических свойств агрегатов, изменению свойств поверхности, обеспечению наличия на поверхности поперечно-сшитых элементов, приданию агрегатам противомикробных свойств или их сочетания. Поверхностный заряд частиц в воде соотносится со стабильностью их водной дисперсии. Когда абсолютная величина измеряемого дзета-потенциала лежит в диапазоне 0-5 мВ, между частицами может происходить быстрая коагуляция/агломерация; диапазон 10-30 мВ может отражать начальную нестабильность дисперсии; диапазон 30-40 мВ может соответствовать умеренной стабильности; диапазон 40-60 мВ может отражать достаточно хорошую стабильность; величина ≥60 мВ может означать превосходную стабильность.

Концентрирование твердого компонента может быть выполнено путем фильтрации, выпаривания воды или центрифугирования. Концентрирование твердого компонента может быть облегчено путем добавления флокулянта, коагулянта или поверхностно-активного вещества. Отделение твердого продукта может быть осуществлено путем фильтрации, промывки и последующей сушки с получением алюмосиликатных агрегатов в форме порошка или гранул. Сушка может включать, например, сушку в условиях окружающей среды, распылительную сушку, сушку с нагреванием, сублимационную сушку или их сочетание. В некоторых случаях, сублимационная сушка позволяет уменьшить степень агломерации высушенного продукта по сравнению с сушкой в условиях окружающей среды и при нагревании. Твердый продукт затем может быть измельчен, размолот или растерт в порошок.

Полученные алюмосиликатные агрегаты могут характеризоваться наличием цеолитных микропор. В некоторых случаях, алюмосиликатные агрегаты могут иметь цеолитные микропоры со структурой типа содалита (SOD), фоязита (FAU), ЕМС-2 (ЕМТ) или цеолита А (LTA).

Модификация алюмосиликатных агрегатов может привести к тому, что значительная часть поверхности пор алюмосиликатных агрегатов будет покрыта органическими молекулами, поверхностно-активными веществами, полимерами, неорганическими молекулами, наночастицами или их сочетанием. В определенных случаях, модификация приводит к пропитке значительной части пор алюмосиликатных агрегатов наночастицами или молекулами биологического происхождения. В некоторых случаях, модификация алюмосиликатных агрегатов приводит к замещению значительной части ионов щелочных металлов алюмосиликатных агрегатов на другие ионы металлов или протоны.

В некоторых случаях, алюмосиликатные агрегаты или модифицированные алюмосиликатные агрегаты абсорбируют воду, влагу, масло, органические молекулы или их сочетание. Алюмосиликатные агрегаты или модифицированные алюмосиликатные агрегаты могут нейтрализовать или захватывать кислоту, препятствовать распространению пламени или выделять ионы металлов или металлические наночастицы, обладающие противобактериальным эффектом. Алюмосиликатные агрегаты или модифицированные алюмосиликатные агрегаты могут выполнять роль красителя или защищать от солнечных лучей. Модифицированные алюмосиликатные агрегаты могут поглощать излучение видимого диапазона (от, примерно, 390 нм до, примерно, 700 нм).

Алюмосиликатные агрегаты или модифицированные алюмосиликатные агрегаты могут быть смешаны с каким-либо материалом с образованием смеси. Материал частично или полностью заполняет поры алюмосиликатных агрегатов. В некоторых случаях, этот материал представляет собой, например, воду, водный раствор, органический растворитель, органический раствор, органический полимер, расплав органического полимера или их сочетание. В определенных случаях, материал может являться или включать в себя целлюлозу, краску, клей, бумагу, косметический препарат, лекарственный препарат или природный или синтетический каучук (например, предназначенный к использованию в шинах). Введение алюмосиликатных агрегатов или модифицированных алюмосиликатных агрегатов в каучуковые композиции, используемые при производстве шин и компонентов шин, может приводить к снижению сопротивления качению, повышению адгезии к влажному, покрытому снегом или льдом грунту, увеличению износостойкости и/или уменьшению времени отверждения каучуковых композиций.

Алюмосиликатные агрегаты или модифицированные алюмосиликатные агрегаты могут ускорять или замедлять полимеризацию или поперечное сшивание органического компонента в смеси. В некоторых случаях, смешивание рассчитано так, чтобы твердый продукт в достаточной степени дезинтегрировался. Смешивание может быть облегчено за счет встряхивания, приложения сдвигового усилия, гомогенизации, перемешивания, ультразвукового воздействия, воздействия вибрацией, дробления, измельчения, растирания в порошок, размола, раскрашивания, раздавливания, затирания, прессования или толчения.

Смешивание может быть проведено в сочетании с введением добавки. Добавка может играть роль сшивающего агента между алюмосиликатом и органическим полимером или эластомером. В некоторых случаях, смесь включает неорганический компонент. В определенных случаях, смесь имеет биологическое происхождение. В одном из примеров смесь является удобрением. В других примерах смесь представляет собой пестицид, фунгицид, гербицид, антибиотик и т.п. В других примерах смесь является полимерной пеной или пористым материалом, содержащим полимер. Алюмосиликатные агрегаты или модифицированные алюмосиликатные агрегаты в смеси могут уменьшать теплопроводность полимерной пены или пористого материала.

Нижеследующие примеры приведены для пояснения. Специалистам в данной области следует понимать, что описанные в последующих примерах технологии являются примерными. Однако, специалистам также следует понимать, что, с учетом настоящего описания, в конкретных описанных вариантах осуществления изобретения возможны многочисленные изменения, не выходящие за рамки существа и объема настоящего описания.

ПРИМЕРЫ

Пример 1. 6 г NaOH растворили в 11 мл деионизированной воды в ледяной бане. Затем в полученный раствор добавили 15,5 г силиката натрия (~10,6% Na2О, ~26,5% SiO2) и перемешивали на водяной бане при помощи лабораторной мешалки со скоростью 800 об/мин до тех пор, пока раствор не стал гомогенным при визуальном наблюдении. В этот раствор добавили 7,6 г метакаолина (MetaMax®) и продолжали перемешивание со скоростью 800 об/мин еще, примерно, 40 мин, в результате чего получили геополимерную смолу, характеризующуюся, приблизительно, номинальным атомным отношением Na:Al:Si 3:1:2. Эту геополимерную смолу налили в полипропиленовую трубку, герметично закрыли и нагревали при 60°С шесть часов в лабораторной печи, получив пастообразную геополимерную смолу с величиной рН, примерно, 14. Пасту извлекли из контейнера, смешали с большим количеством деионизированной воды и подвергли центрифугированию при 5000 об/мин в течение 10 мин. Полученный прозрачный надосадочный раствор (рН около 14) слили, получив влажную грязно-белую пасту. Этапы смешивания с деионизированной водой, центрифугирования и декантирования повторяли до тех пор, пока не получили надосадочную жидкость с рН, близким к нейтральному. В пасту добавили около 50 мл деионизированной воды, смесь гомогенизировали при помощи гомогенизатора (IKA T 25 digital ULTRA-TURRAX®) при 10000 об/мин в течение, примерно, 10 мин. Смесь подвергли центрифугированию и слили надосадочную жидкость, получив влажную грязно-белую пасту. Эксперименты по динамическому рассеянию света показали, что продукт характеризуется средним размером частиц (z-средний размер) около 300 нм. На фиг. 2 показано полученное с помощью трансмиссионного электронного микроскопа (transmission electron microscope - TEM) изображение продукта, на котором видны агрегаты 200. Отмечается что паста обладала тиксотропными свойствами. Паста не проявляла признаков осаждения частиц, по меньшей мере, несколько месяцев и сохраняла тиксотропные свойства. Измеренный дзэта-потенциал составил, примерно, от -40 до, примерно, -47 мВ в диапазоне рН от, примерно, 4 до, примерно, 12.

Пример 2. 6 г NaOH растворили в 11 мл деионизированной воды в ледяной бане. Затем в полученный раствор добавили 15,5 г силиката натрия (~10,6% Na2О, ~26,5% SiO2) и перемешивали на водяной бане при помощи лабораторной мешалки со скоростью 800 об/мин до тех пор, пока раствор не стал гомогенным при визуальном наблюдении. В этот раствор добавили 7,6 г метакаолина (MetaMax®) и продолжали перемешивание со скоростью 800 об/мин еще, примерно, 40 мин, в результате чего получили геополимерную смолу, характеризующуюся, приблизительно, номинальным атомным отношением Na:Al:Si 3:1:2. Эту геополимерную смолу налили в полипропиленовую трубку, герметично закрыли и нагревали при 60°С шесть часов в лабораторной печи, получив пастообразную геополимерную смолу с величиной рН, примерно, 14. Пасту извлекли из контейнера, смешав с большим количеством деионизированной воды, и подвергли центрифугированию при 5000 об/мин в течение 10 мин. Полученный прозрачный надосадочный раствор (рН около 14) слили, получив влажную грязно-белую пасту. Этапы смешивания с деионизированной водой, центрифугирования и декантирования повторяли до тех пор, пока не получили надосадочную жидкость с рН, близким к нейтральному. Часть пасты перенести в пузырек и подвергли ультразвуковой обработке с большим количеством деионизированной воды в течение 30 мин. Эксперименты по динамическому рассеянию света показали, что средний размер частиц (z-средний размер) составлял около 210 нм. На фиг. 3 показано гранулометрическое распределение 300 частиц, полученное в эксперименте под динамическому рассеянию света. Затем пасту подвергли сублимационной сушке, получив тонкодисперсный порошкообразный материал. Часть порошка перенесли в пузырек и подвергли ультразвуковой обработке с большим количеством деионизированной воды в течение 30 мин. Эксперименты по динамическому рассеянию света показали, что средний размер частиц (z-средний размер) составлял около 250 нм. На фиг. 4 показано гранулометрическое распределение 400 частиц, полученное в эксперименте под динамическому рассеянию света.

Пример 3. Около 3 г влажной грязно-белой пасты, полученной, как описано в примере 1, добавили в 20 мл водного раствора метиленового голубого, катионного красителя. Смесь вручную встряхивали 10 минут и подвергли центрифугированию при 5000 об/мин 10 мин. Образовавшийся голубой надосадочный раствор слили, получив темно-голубой осадок. Этапы смешивания со свежей деионизированной водой, центрифугирования и декантирования повторяли до тех пор, пока цвет надосадочной жидкости не стал светло-голубым. Голубой осадок собрали, высушили на воздухе и аккуратно размололи до тонкодисперсного порошка. На фиг. 5 показана исходная грязно-белая паста 500 и продукт 502, высушенный в лабораторной печи. Примерно, 0,5 мг голубого порошка затем добавили в 2 мл сверхтяжелого парафинового масла и подвергли ультразвуковой обработке в течение 10 минут, чтобы диспергировать частицы порошка в жидкости. Как показано на фиг. 6, дисперсия 600 была однородно окрашенной.

Пример 4. Надлежащее количество деионизированной воды добавили во влажную грязно-белую пасту, полученную, как описано в примере 1, для получения дисперсии, содержащей, примерно, 21% вес. твердой фазы в расчете на сухую массу. Вязкость дисперсии составляла около 2200 сП при скорости вращения шпинделя 10 об/мин при комнатной температуре, измерение вязкости проводили при помощи вискозиметра Брукфилда DVII+Pro EXTRA. Другая дисперсия с содержанием твердой фазы около 20% вес. в расчете на сухую массу характеризовалась вязкостью ~1500 сП при тех же условиях.

Пример 5. Надлежащее количество деионизированной воды добавили во влажную грязно-белую пасту, полученную, как описано в примере 1, для получения дисперсии, содержащей, примерно, 19% вес. твердой фазы в расчете на сухую массу. Вязкость дисперсии измеряли вискозиметром Брукфилда DVII+Pro EXTRA при комнатной температуре и различных величинах скорости вращения шпинделя. По мере увеличения скорости вращения шпинделя вязкость снижалась, что указывает на тиксотропные свойства дисперсии (863 сП при 10 об/мин; 654 сП при 20 об/мин; 382 сП при 50 об/мин; и 247 сП при 100 об/мин).

Пример 6. Геополимерный продукт синтезировали в соответствии с примером 1 за исключением различных способов очистки и сушки. Влажную грязно-белую пасту переместили в большой пластиковый лабораторный стакан и при перемешивании добавляли 1М раствор HCl до тех пор, пока рН смеси не составил, примерно, 8. Смесь подвергли центрифугированию при 5000 об/мин в течение 10 мин. Полученную прозрачную надосадочную жидкость слили, получив влажную грязно-белую пасту. Этапы смешивания с деионизированной водой, центрифугирования и декантирования повторяли до тех пор, пока не получили надосадочную жидкость с рН, близким к нейтральному. В пасту добавили около 50 мл деионизированной воды, смесь гомогенизировали при помощи гомогенизатора (IKA T 25 digital ULTRA-TURRAX®) при 10000 об/мин в течение, примерно, 10 мин. Смесь центрифугировали и слили надосадочную жидкость, получив влажную грязно-белую пасту. Часть пасты перенести в пузырек и подвергли ультразвуковой обработке с большим количеством деионизированной воды в течение 30 мин. Эксперименты по динамическому рассеянию света показали, что средний размер частиц (z-средний размер) составлял около 270 нм. На фиг. 7 показано гранулометрическое распределение 700 частиц, полученное в эксперименте под динамическому рассеянию света. Часть пасты дополнительно подвергли сублимационной сушке, получив тонкодисперсный порошкообразный материал. Другую часть пасты сушили в лабораторной печи при, примерно, 110°С в течение ночи. Часть порошка после сублимационной сушки поместили в пузырек и подвергли ультразвуковой обработке с большим количеством деионизированной воды в течение 30 мин. Эксперименты по динамическому рассеянию света показали, что средний размер частиц (z-средний размер) составлял около 290 нм. На фиг. 8 показано гранулометрическое распределение 800 частиц, полученное в эксперименте под динамическому рассеянию света образца после сублимационной сушки, редиспергированного в воде. На фиг. 9 представлена порошковая рентгенограмма 900 образца после сублимационной сушки, указывающая на аморфную природу продукта за исключением единичного пика на 2θ~25°, относимого к примеси TiO2 в прекурсоре метакаолине. На фиг. 10 представлены изотермы сорбции N2 образца после сублимационной сушки (кривая 1000) и образца после сушки в печи (кривая 1002). На фиг. 11 представлено соответствующее гранулометрическое распределение по ВЕТ образца после сублимационной сушки (кривая 1100) и образца, высушенного в печи (кривая 1102). На фиг. 12 представлен соответствующий суммарный объем пор по ВЕТ как функция ширины пор образца после сублимационной сушки (кривая 1200) и образца, высушенного в печи (кривая 1202).

Пример 7. Геополимер синтезировали в соответствии с примером 1 за исключением того, что 10% атомов Si принадлежали дифенилдиэтоксисилану, и геополимерную смолу нагревали 24 часа. Продукт собрали после многократной промывки деионизированной водой до достижения рН надосадочной жидкости, примерно, 7. Влажный продукт гомогенизировали, высушили и редиспергировали путем ультразвуковой обработки с большим количеством деионизированной воды в течение 30 минут. Дисперсия быстро осаждалась, что указывает на большую гидрофобность по сравнению с образцом примера 1.

Пример 8. Геополимер синтезировали в соответствии с примером 1 за исключением того, что геополимерную смолу нагревали 6 часов. Продукт собрали после многократной промывки деионизированной водой до достижения рН надосадочной жидкости, примерно, 7. Влажный продукт размалывали в шаровой мельнице вместе с 10% вес. бромидом цетилтриметиламмония ((С16Н33)N(CH3)3Br, СТАВ) 6 часов. Затем продукт промыли и высушили в лабораторной печи при 110°С. Небольшую часть высушенного продукта редиспергировали отдельно в метаноле и воде путем ультразвуковой обработки в течение, примерно, 10 мин. На фиг. 13А и 13В показано гранулометрическое распределение 1300 и 1302, соответственно, полученное на основании экспериментов по динамическому рассеянию света для образца в метаноле (фиг. 13А) и в воде (фиг. 13В). Средний размер частиц (z-средний размер) составил, примерно, 470 и 1550 нм, соответственно, что указывает на то, что продукт лучше диспергируется в метаноле, чем в воде.

Пример 9. Геополимер синтезировали в соответствии с примером 1 за исключением того, что геополимерную смолу нагревали 6 часов, после чего выдерживали при комнатной температуре два дня. Примерно, 16 г влажного продукта (рН~14) поместили в ступку и размалывали, одновременно по каплям добавляя насыщенный раствор Zn(NO3)2 общим объемом 9 мл, из-за чего рН влажного продукта снизился до, примерно, 8. Затем продукт многократно промыли деионизированной водой, эксперименты по динамическому рассеянию света показали, что средний размер частиц (z-средний размер) составлял около 210 нм. На фиг. 14 показано гранулометрическое распределение 1400 частиц, полученное в эксперименте под динамическому рассеянию света. На фиг. 15 представлено полученное с помощью ТЕМ изображение продукта, характеризующегося наличием агломератов 1500 крупнее, примерно, 100 нм. Атомное отношение Zn:Al, полученное на основании энерго-дисперсионного спектрального элементного анализа, составило около 1:1,1. Продукт характеризовался общим объемом пор 0,5 см3/г, удельной площадью поверхности 243 м2/г и десорбционным средним размером пор 8,6 нм. Рассчитанные объем микропор и удельная площадь поверхности составили 0,06 см3/г и 127 м2/г, соответственно. Распределение пор по размерам, определенное методом ВЕТ по ветви десорбции, характеризовалось наличием максимума пика, примерно, на 40 нм.

Пример 10. 9 г NaOH и 23,4 жидкого стекла растворили в 23,4 мл деионизированной воды в полипропиленовом лабораторном стакане. После охлаждения раствора в него медленно при перемешивании добавили 11,5 г метакаолина (MetaMax® производства BASF). Полученную смесь гомогенизировали при помощи механической мешалки (IKA® RW 60 digital mixer) при 800 об/мин в течение, примерно, 40 мин, получив визуально гомогенную, свободно текущую смолу («геополимерная смола»). В геополимерную смолу добавили масло канолы и продолжали механическое перемешивание при 800 об/мин еще 10 мин, получив гомогенную смесь. Смесь налили в полипропиленовые трубки объемом 50 мл, герметично закрыли крышками. Затем закрытые трубки поместили в лабораторную печь с температурой 90°С на 36 часов. После нагревания продукт вынули из трубок и несколько раз промыли горячей водой (90°С). Конечный продукт отделили путем центрифугирования. рН надосадочной жидкости составил около 8. После сушки при 110°С на основании порошковой рентгенограммы определили, что продукт обладал структурой FAU. Продукт характеризовался общим объемом пор ~0,5 см3/г и удельной площадью наружной поверхности ~120 м2/г. Рассчитанные объем микропор и удельная площадь поверхности составили ~0,3 см3/г и ~640 м2/г, соответственно. Затем влажный продукт размалывали в планетарной шаровой мельнице со скоростью, примерно, 500 об/мин, примерно, 3 часа. На фиг. 16 представлено гранулометрическое распределение 1600, полученное на основании экспериментов по динамическому рассеянию света для образца в воде. Средний размер частиц (z-средний размер) составил около 260 нм.

Описаны и пояснены только некоторые варианты осуществления изобретения. На основании описанного и поясненного в настоящем документе возможны изменения, улучшения и усовершенствования описанных вариантов осуществления и другие варианты осуществления.

Реферат

Группа изобретений относится к геополимерным агрегатам, активированным щелочью алюмосиликатам и модифицированным щелочью алюмосиликатам, и к материалам, содержащим эти агрегаты. Композиция содержит пористые агрегаты, включающие алюмосиликатные наночастицы, средний размер которых составляет от примерно 5 нм до примерно 60 нм, большая часть пористых агрегатов характеризуется размером от примерно 50 нм до примерно 1 мкм, и большая часть пор между алюмосиликатными наночастицами в пористых агрегатах характеризуется шириной пор от примерно 2 нм до примерно 100 нм, при этом пористые агрегаты содержат до примерно 0,5% вес. сопряженных анионов кислот, включая сульфаты, нитраты, хлориды и ацетаты. Группа изобретений развита в зависимых пунктах формулы изобретения. Технический результат – получение геополимерных агрегатов с повышенной стойкостью к механическому воздействию. 4 н. и 19 з.п. ф-лы, 16 ил., 10 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения геополимера с регулируемой пористостью, полученный геополимер и различные варианты его применения

Комментарии