Режущий инструмент с покрытием - RU2769502C1

Код документа: RU2769502C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к режущему инструменту с покрытием, содержащему основу и покрытие, при этом покрытие содержит внутренний мультислой α-Al2O3 и наружный монослой α-Al2O3.

УРОВЕНЬ ТЕХНИКИ

CVD-покрытия из оксида алюминия показали свою эффективность в применениях резания металла, и большая часть токарных пластин с покрытием, нанесенным методом CVD химического осаждения из паровой фазы, сегодня снабжается покрытием из оксида алюминия. Покрытия из оксида алюминия с годами все больше и больше оптимизировались, так как было показано, что изменения, например, размера зерен и кристаллическая ориентация кристаллов оксида алюминия в покрытии оказывают большое влияние на характеристики износа во время резания металла.

Существует постоянная потребность в поиске покрытий режущего инструмента, которые могут продлить срок службы режущего инструмента и/или которые могут выдерживать более высокие скорости резания, чем известные покрытия режущего инструмента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одной из целей настоящего изобретения является создание режущего инструмента с покрытием с повышенной износостойкостью в применениях для резания металлов. Еще одной целью является повышение его износостойкости покрытия при точении, особенно при токарной обработке стали и закаленной стали. Дополнительной целью является создание износостойкого покрытия, обеспечивающего высокую износостойкость при образовании кратеров и задней поверхности в токарной обработке стали и закаленной стали.

По меньшей мере, одна из этих целей достигается с помощью режущего инструмента с покрытием в соответствии с п. 1.

Предпочтительные варианты осуществления перечислены в зависимых пунктах.

Настоящее раскрытие относится к режущему инструменту с покрытием, включающему в себя основу и покрытие, при этом покрытие содержит внутренний мультислой α-Al2O3 и наружный монослой α-Al2O3, при этом толщина наружного монослоя α-Al2O3составляет 1-10 μм, предпочтительно 3-5 μм, и при этом толщина внутреннего мультислоя α-Al2O3 составляет менее чем или равна 35% от суммы толщины внутреннего мультислоя α-Al2O3 и толщины наружного монослоя α-Al2O3, и при этом упомянутый мультислой α-Al2O3 состоит из чередующихся подслоев α-Al2O3 и подслоев TiCO, TiCNO, AlTiCO или AlTiCNO, упомянутый внутренний мультислой α-Al2O3 содержит по меньшей мере 5 подслоев α-Al2O3.

Неожиданно было обнаружено, что максимум производительности существует для конкретного сочетания мультислоя α-Al2O3 и монослоя α-Al2O3. Такое сочетание обеспечивает повышенную износостойкость по задней стенке и при образовании кратеров. Считается, что монослой α-Al2O3 способствует высокой исходной износостойкости при образовании кратеров и что мультислой α-Al2O3 важен для износостойкости, когда режущая кромка начала деформироваться из-за износа и нагрева режущей кромки.

В одном варианте осуществления настоящего изобретения внутренний мультислой α-Al2O3 смежен наружному монослою α-Al2O3.

В одном варианте осуществления настоящего изобретения сумма толщины внутреннего мультислоя α-Al2O3 и наружного монослоя α-Al2O3, составляет 2-16 μм, предпочтительно 3-8 μм, наиболее предпочтительно 4-6 μм.

В одном варианте осуществления настоящего изобретения период во внутреннем мультислое α-Al2O3 составляет 50-900 нм, предпочтительно 70-300 нм, более предпочтительно 70-150 нм, при этом один период включает в себя один подслой α-Al2O3 и один подслой TiCO, TiCNO, AlTiCO или AlTiCNO.

В одном варианте осуществления настоящего изобретения толщина внутреннего мультислоя α-Al2O3 составляет от 12% до 35%, предпочтительно от 15% до 30%, наиболее предпочтительно от 18% до 25% от суммы толщины внутреннего мультислоя α-Al2O3 и толщины наружного монослоя α-Al2O3.

В одном варианте осуществления настоящего изобретения внутренний мультислой α-Al2O3 в сочетании с наружным монослоем α-Al2O3 имеет рентгеновскую дифракцию при развертке θ-2θ в 20°-140°, при этом интенсивность дифракционного пика 0012 (площадь пика) I(0012) к интенсивностям дифракционного пика 113 (площади пика) I(113), дифракционного пика 116 (площади пика) I(116) и дифракционного пика 024 (площади пика) I(024) составляет I (0012)/I(113)>1, I(0012)/I(116)>1 и I(0012)/I(024)>1.

В одном варианте осуществления настоящего изобретения внутренний мультислой α-Al2O3 в сочетании с наружным монослоем α-Al2O3 имеет рентгеновскую дифракцию при развертке θ-2θ в 20°-140°, при этом интенсивность дифракционного пика 0012 (площадь пика) I(0012) к интенсивностям дифракционного пика 113 (площади пика) I(113), дифракционного пика 116 (площади пика) I(116) и дифракционного пика 024 (площади пика) I(024) составляет I(0012)/I(113)>1, предпочтительно >5, наиболее предпочтительно >8, I(0012)/I(116)>1, предпочтительно >3, наиболее предпочтительно >5 и I(0012)/I(024)>1, предпочтительно >2.

В одном варианте осуществления настоящего изобретения интенсивность дифракционного пика 0114 (площадь пика) I(0114) к интенсивности дифракционного пика 0012 (площади пика) I(0012) составляет I(0114)/I(0012)<2, предпочтительно <1.

В одном варианте осуществления настоящего изобретения соотношение между интенсивностью дифракционного пика 110 (площадью пика) I(110) и интенсивностями дифракционного пика 113 (площадью пика) I(113) и интенсивностью дифракционного пика 024 (площадью пика) I(024) составляет I(110)> каждой из I(113) и I(024).

В одном варианте осуществления настоящего изобретения соотношение между интенсивностью дифракционного пика 0012 (площадью пика) I(0012) и интенсивностью дифракционного пика 110 (площадью пика) I(110) составляет I(0012)>I(110).

В одном варианте осуществления настоящего изобретения режущий инструмент с покрытием содержит по меньшей мере один слой из TiC, TiN, TiAIN или TiCN, распложенный между основой и внутренним мультислоем α-Al2O3, предпочтительно TiCN.

В одном варианте осуществления настоящего изобретения толщина слоя TiC, TiN, TiAIN или TiCN составляет 2-15 μм. предпочтительно 4-10 μм

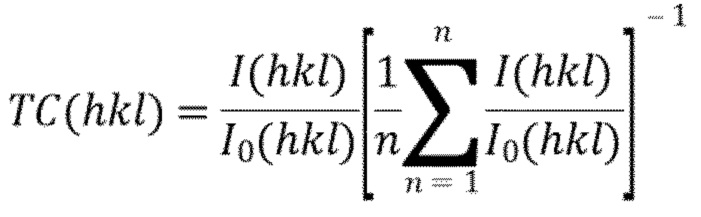

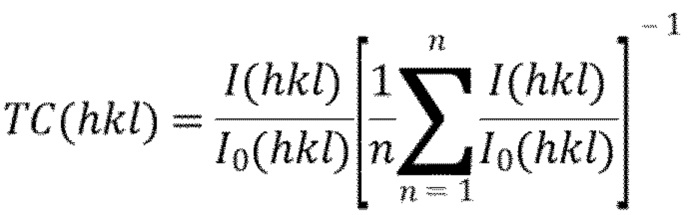

В одном варианте осуществления настоящего изобретения режущий инструмент с покрытием содержит слой TiCN, который имеет дифракционную рентгенограмму, измеренную с использованием излучения CuKα и развертки θ-2θ, где TC(hkl) определяется согласно формуле Харриса (Harris):

где I(hkl) представляет собой измеренную интенсивность (интегрированную площадь) отражения (hkl), I0(hkl) представляет собой стандартную интенсивность согласно стандартной порошковой дифрактографии в соответствии с PDF-картой JCPDS (Объединенного комитета порошковых дифракционных стандартов) №42-1489; n представляет собой число отражений, использованными отражениями в расчете являются (111), (200), (220), (311), (331), (420), (422) и (511), при этом ТС(331)+ТС(422)>5, предпочтительно >6.

В одном варианте осуществления настоящего изобретения наружный слой покрытия представляет собой наружный монослой α-Al2O3.

В одном варианте осуществления настоящего изобретения основа представляет собой цементированный карбид, металлокерамику, керамику, быстрорежущую сталь или cBN.

В одном варианте осуществления настоящего изобретения основа представляет собой цементированный карбид, содержащий 3-14 мас. % Со и более чем 50 мас. % WC.

Описанные в настоящем документе режущие инструменты с покрытием могут быть подвергнуты последующим обработкам, таким как дробеструйная обработка, чистка щеткой или дробеструйному упрочнению в любом сочетании. Последующая дробеструйная обработка может быть жидкостно-абразивной обработкой или сухой абразивной обработкой, например, с использованием оксидноалюминиевых частиц.

Еще другие цели и признаки настоящего изобретения будут очевидны из следующих определений и примеров, рассмотренных в сочетании с прилагающимися чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

фигура 1 имеет изображение поперечного сечения обладающего признаками изобретения покрытия образца MS14 из примера от сканирующего электронного микроскопа (SEM, Scanning Electron Microscope).

ОПРЕДЕЛЕНИЯ

В настоящем документе термин "режущий инструмент" предназначен для обозначения режущих инструментов, пригодных для применений в резании металла, таких как пластины, концевые фрезы или сверла. Областями применения могут быть, например, токарная обработка, фрезерование или сверление в таких металлах, как сталь.

МЕТОДЫ

Рентгеновский анализ

Для исследования текстуры или ориентации слоя(слоев) осуществляли рентгеновскую дифракцию (XRD, X-ray diffraction) на задней поверхности с использованием дифрактометра PANalytical CubiX3, оснащенного детектором PIXcel. Режущие инструменты с покрытием устанавливали в держателях образцов для обеспечения того, чтобы задняя поверхность образцов была параллельна эталонной поверхности держателя образцов, а также чтобы задняя поверхность находилась на соответствующей высоте. Для измерений использовали излучение Cu-Kα с напряжением 45 кВ и током 40 мА. Использовали антирассеивающую щель с показателем

Обычно, так называемая тонкопленочная коррекция применяется к данным интегрированной площади пика для компенсации различий в интенсивностях из-за поглощения и различных длин пути в слоях, но поскольку подслой TiCO, TiCNO, AlTiCO или AlTiCNO из настоящего изобретения является тонким и содержит выступы, толщина этого слоя не является тривиальной для установки и длина пути через этот слой является сложной. Поэтому, ориентацию мультислоя α-Al2O3 в сочетании с монослоем α-Al2O3 устанавливают на основе данных без тонкопленочной коррекции, применяемой к выделенным интенсивностям интегральных площадей пика для кривой подогнанного профиля. Однако стриппинг Cu-Ka2 применяется к данным до того, как будут рассчитаны площади интенсивности.

Поскольку возможные дополнительные слои над наружным монослоем α-Al2O3 будут влиять на интенсивности рентгеновского излучения, входящего в монослой α-Al2O3 и выходящего из всего покрытия, для них необходимо внести поправки, учитывающие линейный коэффициент поглощения для соответствующего соединения в слое. Альтернативно, дополнительный слой над монослоем α-Al2O3 может быть удален методом, который существенно не влияет на результаты рентгенодифракционного измерения, например, химическим травлением.

Следует отметить, что перекрытие пиков представляет собой явление, которое может иметь место при рентгенодифракционном анализе покрытий, содержащих, например, несколько кристаллических слоев и/или осажденных на основу, содержащую кристаллические фазы, и это должно быть учтено и компенсировано специалистом в этой области. Пиковое перекрытие пиков из слоя α-Al2O3 с пиками из слоя TiCN может повлиять на измерение и должно быть рассмотрено. Следует также отметить, что, например, WC в основе может иметь дифракционные пики, близкие к соответствующим пикам из настоящего изобретения.

ПРИМЕРЫ

Примеры вариантов осуществления настоящего изобретения теперь будут раскрыты более подробно и сравнены со сравнительными вариантами осуществления. Режущие инструменты с покрытием (пластины) изготавливали, анализировали и оценивали в испытаниях на резание.

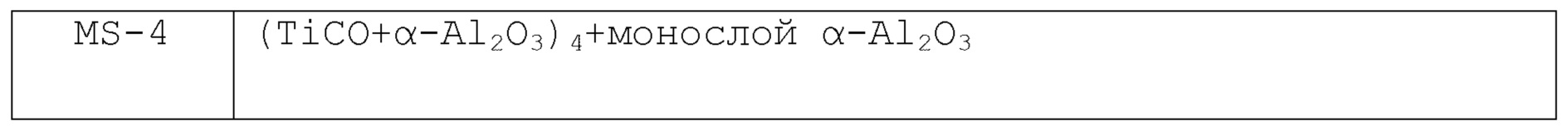

Обзор образцов

Основы из цементированного карбида изготавливали с использованием обычных процессов, включая измельчение, смешивание, распылительную сушку, прессование и спекание. Спеченные основы были снабжены CVD-покрытием в радиальном CVD-реакторе типа Ionbond размером 530, способном вместить 10000 режущих пластин размером полдюйма. Геометрия ISO-типа подложек (пластин) из цементированного карбида была как у CNMG-120408-PM. Состав цементированного карбида включал 7,2 мас. % Со, 2,9 мас. % ТаС, 0,5 мас. % NbC, 1,9 мас. % TiC, 0,4 мас. % TiN и остальное - WC. Обзор образцов приведен в Таблице 1.

CVD осаждение

Первое внутреннее покрытие из TiN размером примерно 0,4 μм наносили на все основы в процессе при 400 мбар и 885°С. Использовали газовую смесь из 48,8 об. % Н2, 48,8 об. % N2 и 2,4 об. % TiCl4.

После этого TiCN толщиной примерно 6,5 μм осаждали в два этапа: внутренний TiCN и наружный TiCN.

Внутренний TiCN осаждали в течение 10 минут при 55 мбар при 885°С в газовой смеси из 3,0 об. % TiCl4, 0,45 об. % CH3CN, 37,6 об. % N2 и остальное - Н2.

Наружный TiCN осаждали при 55 мбар при 885°С в газовой смеси 7,8 об. % N2, 7,8 об. % HCl, 2,4 об. % TiCl4, 0,65 об. % CH3CN и остальное - Н2.

Поверх слоя MTCVD-TiCN наносили скрепляющий слой толщиной 1-1,5 μм при 1000°С с помощью процесса, состоящего из четырех отдельных реакционных стадий.

Сначала HTCVD-TiCN осаждали при 400 мбар с использованием газовой смеси из 1,5 об. % TiCl4, 3,4 об. % СН4, 1,7% HCl, 25,5 об. % N2 и 67, 9 об. % Н2.

Все три следующих стадии осаждали при 70 мбар. В первой (TiCNO-1) использовали газовую смесь из 1,5 об. % TiCl4, 0,40 об. % CH3CN, 1,2 об. % СО, 1,2 об. % НС1, 12,0 об. % N2 и остальное Н2. На следующей стадии (TiCNO-2) использовали газовую смесь из 3,1 об. % TiCl4, 0,63 об. % CH3CN, 4,6 об. % СО, 30,6 об. % N2 и остальное - Н2. На последней стадии для связующего слоя (TiN) использовали газовую смесь из 3,2 об. % TiCl4, 32,3 об. % N2 и 64,5 об. % Н2.

Во всех образцах поверх скрепляющего слоя осаждали слой α-Al2O3 при 1000°С и 60 мбар в две стадии. Первая стадия содержала газовую смесь из 1,2 об. % AlC13, 4,7 об. % CO2, 1,8% HCl и остальное Н2, и вторая стадия содержала газовую смесь 1,2 об. % AlC13, 4,7 об. % CO2, 2,9 об. % HCl, 0,58% H2S и остальное - Н2. В так называемых MS-образцах (образцах с мульти(слоем) + моно(слой)) и М-образцах (образцах с мульти(слоем)) этот слой был выращен приблизительно до 0,1 μм. В образце S (образце с моно(слоем)) этот слой представляет собой монослой α-Al2O3.

На MS-образцы и М-образцы наносили мультислой α-Al2O3, при этом скрепляющий подслой TiCO чередовали с подслоем α-Al2O3. Для всех примеров подслой TiCO осаждали в течение 75 секунд. Его осаждали при 1000°С и 60 мбар в газовой смеси из 1,7 об. % TiCl4, 3,5 об. % СО, 4,3 об. % AlCl3 и 90,5 об. % Н2. Подслой α-Al2O3 осаждали в две стадии с использованием тех же технологических параметров, что и для нижнего слоя α-Al2O3. Первую стадию выполняли в течение 2,5 минут, и время обработки на второй стадии составляло примерно 3 минуты.

Один период равен сумме толщины одного скрепляющего подслоя TiCO и толщины одного подслоя α-Al2O3. Измерение периода в мультислоях α-Al2O3 образцов производили путем деления общей толщины мультислоя α-Al2O3 на число периодов в слое.

Толщины слоев образцов были исследованы в светооптическом микроскопе и приведены в таблице 2.

Результаты рентгенодифракционного анализа

Рентгенодифракционные анализы проводили в соответствии с тем, как раскрыто выше в разделе "метод". К данным по интенсивности не применяли тонкопленочной коррекции. Интенсивности пиков 110, 113, 024, 116, 0012 и 0114, происходящих из α-Al2O3, для образцов представлены в таблице 3 со значениями, нормализованными таким образом, что интенсивность 0012 была установлена как 100%.

Как можно видеть в таблице 3, все образцы показывают очень высокую интенсивность пика 0012.

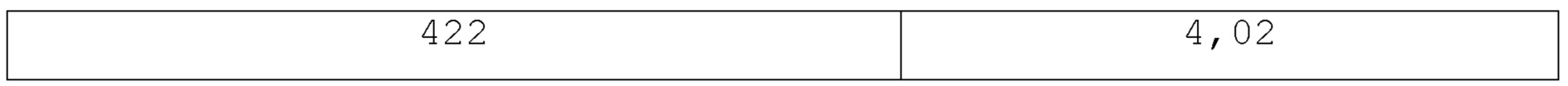

Слой TiCN, расположенный между основой и α-Al2O3-слоями образцов, исследовали методом рентгеновской дифракции. Поскольку во всех образцах использовали одни и те же параметры осаждения CVD, ниже представлены только значения ТС от образца S5. После тонкопленочной коррекции и коррекции для поглощения в монослое α-Al2O3 из данных были рассчитаны значения ТС по формуле Харриса. Значения ТС приведены в таблице 4.

Формула Харриса:

где I(hkl) представляет собой измеренную интенсивность (интегрированную площадь) отражения (hkl), I0(hkl) представляет собой стандартную интенсивность согласно стандартной порошковой дифрактографии в соответствии с PDF-картой JCPDS №42-1489; n представляет собой число отражений, использованными отражениями в расчете являются (111), (200), (220), (311), (331), (420), (422) и (511).

Рентгенодифракционный сигнал от подслоев TiCO и сигналы от слоя TiCN трудно разделить в анализе слоев, так как и TiCO, и TiCN являются кубическими с одинаковыми параметрами ячеек. Для анализа слоя TiCN мультислой α-Al2O3 должны быть сначала удалены механическими или химическими способами, такими как травление или полировка. После этого слой TiCN может быть проанализирован.

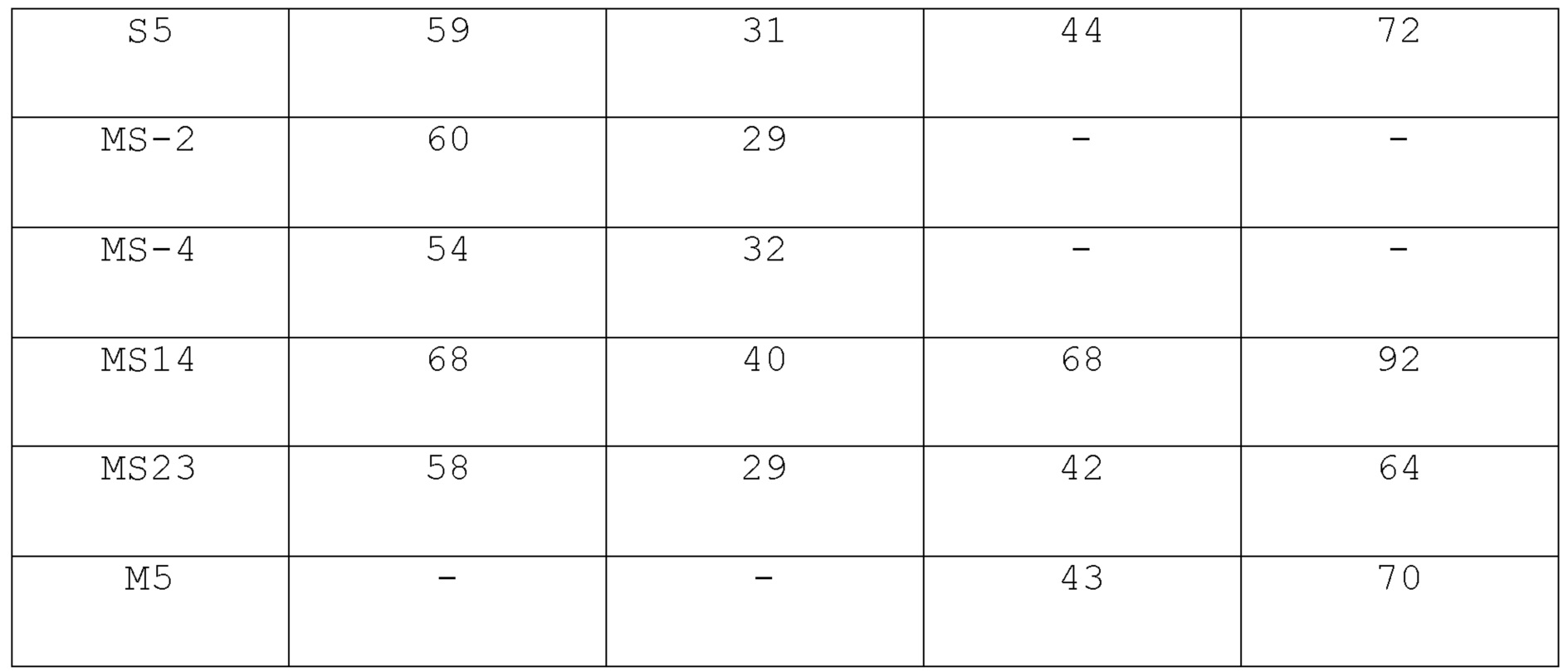

Испытания на резание

Образцы оценивали в двух различных испытаниях на резание металла. Перед испытаниями на резание производили дробеструйную обработку на задних поверхностях режущих инструментов с покрытием Использованная дробеструйная суспензия состояла из 2 0 об. % глинозема в воде и угла в 90° между задней поверхностью режущей пластины и направлением дробеструйной суспензии. Давление суспензии на пистолет составляло 2,2 бар для всех испытанных на износ образцов.

PD выемка при износе в виде кратера

Были испытаны образцы в испытании на резание при сухой токарной обработке для заготовки из материала SS2541 (стержень 700×180 мм). Торцевое точение применяли на указанном стержне диаметром от 17 8 мм до диаметра 60 мм. Были использованы следующие параметры резания:

Критерий остановки определяли как при износе по задней стенке (Vb)≥0,4 мм или при разломе кромки. Каждую кромку пластины проверяли после каждых 5 резаний или каждых 3 резаний и измеряли износ по задней поверхности основной кромки. Число резаний при Vb=0,4 мм (проинтерполированное значение) приведено для 4 параллельных испытаний 1-4 в таблице 5.

Были пров6едены различные испытания, каждое при одном отборе проб, и, как можно видеть, срок службы для одного и того же образца варьируется между испытаниями. Это может быть связано с различиями в материале заготовки. Исследовали тенденцию в рамках одного и того же испытания. Был сделан вывод, что образцы MS14 являлись образцами, которые действительно показали наибольшее число резаний до достижения Vb более чем 0,4 мм в каждом испытании.

Износ в виде кратера

Режущие инструменты с покрытием, струйно-абразивно обработанные в соответствии с вышеизложенным, испытывали при продольном точении в шарикоподшипниковой стали Ovako825B (100CrMo7-3) с использованием следующих параметров резания;

Использовали смешанную с водой смазочно-охлаждающую жидкость.

Оценивали одну режущую кромку на режущий инструмент.

При анализе износа в виде кратера площадь подвергающейся воздействию основы измеряли с использованием светового оптического микроскопа.

В испытании 1 резание проводили с общим временем резания в 30 минут и площадь подвергнутой воздействию основы представлена в таблице б.

В испытании 2 срок службы инструмента считали достигнутым, когда площадь поверхности подвергнутой воздействию основы превышала 0,2. Износ каждого режущего инструмента оценивали в светооптическом микроскопе после 10 минут резания. Затем процесс резания продолжали с измерением через 6 минут, а затем после каждого 2-минутного прогона. Помимо износа в виде кратера, наблюдали также износ по задней поверхности, но в этом испытании он не влиял на срок службы инструмента. Результаты приведены в таблице 6.

Из испытания 1 сделали вывод, что образцы S5 и MS14 показали более высокую стойкость к износу в виде кратера по сравнению с образцами MS23 и М5. Из испытания 2 сделали вывод, что обладающий признаками изобретения образец MS14 показал наилучшую стойкость к износу в виде кратера.

Хотя изобретение было описано в связи с различными примерами вариантов осуществления, следует понимать, что изобретение не должно ограничиваться раскрытыми примерами вариантов осуществления, напротив, оно охватывает различные модификации и эквивалентные приспособления в рамках прилагаемой формулы изобретения. Кроме того, следует признать, что любая раскрытая форма или вариант осуществления изобретения могут быть включены в любую другую раскрытую или описанную, или предложенную форму или вариант осуществления в качестве общего вопроса выбора проектного решения. Таким образом, предполагается, что изобретение будет ограничиваться только объемом формулы изобретения, прилагаемой к настоящему документу.

Реферат

Изобретение относится к режущему инструменту с покрытием, содержащему основу и покрытие, при этом покрытие содержит внутренний мультислой α-Al2O3 и наружный монослой α-Al2O3, толщина наружного монослоя α-Al2O3 составляет 1-10 μм, предпочтительно 3-5 μм, и толщина внутреннего мультислоя α-Al2O3 составляет менее чем или равна 35% от суммы толщины внутреннего мультислоя α-Al2O3 и толщины наружного монослоя α-Al2O3, и при этом упомянутый мультислой α-Al2O3 состоит из чередующихся подслоев α-Al2O3, и подслоев TiCO, TiCNO, AlTiCO или AlTiCNO, причем упомянутый внутренний мультислой α-Al2O3 содержит по меньшей мере 5 подслоев α-Al2O3, и по меньшей мере один слой из TiC, TiN, TiAlN или TiCN, расположенный между основой и внутренним мультислоем α-Al2O3. Данное расположение слоев в покрытии режущего инструмента повышает его износостойкость при резании металлов и точении, особенно при обработке закаленной стали. 12 з.п. ф-лы, 1 ил., 6 табл.

Формула

Документы, цитированные в отчёте о поиске

Режущая вставка со структурой износостойкого покрытия с индикацией истирания и способ ее изготовления

Режущий инструмент с хогф-покрытием

Комментарии