Контроль моторного тормоза - RU2457348C2

Код документа: RU2457348C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу обнаружения неисправности моторного тормоза и способу устранения вибраций во время торможения двигателем с неисправным моторным тормозом согласно преамбулам независимых пунктов формулы.

Уровень техники

Известный привод выпускного клапана в двигателе внутреннего сгорания включает по меньшей мере один выпускной клапан в каждом цилиндре, коромысло клапана, установленное на оси коромысла клапана для каждого цилиндра для управления выпускным клапаном, распределительный вал с кулачковым элементом для каждого коромысла клапана, взаимодействующим со средствами передачи движения на одном конце коромысла клапана, первое гидроцилиндровое устройство, расположенное между противоположным концом коромысла клапана и выпускным клапаном, причем первое гидроцилиндровое устройство имеет первую камеру цилиндра в упомянутом противоположном конце коромысла клапана, гидравлическую систему для подвода к камере цилиндра и отвода от нее рабочей жидкости, и поршень, расположенный в камере цилиндра, причем этот поршень толкается в направлении к выпускному клапану, когда рабочая жидкость подается в камеру цилиндра.

В SE-A-468132 описывается привод выпускного клапана упомянутого выше типа, который вместе со специальным распределительным валом, имеющим кулачки выпускного клапана с дополнительными выступами кулачка, может быть использован для повышения мощности торможения двигателя. Размеры дополнительных выступов кулачка выбираются так, что их высота подъема соответствует нормальному зазору клапана клапанного привода. Путем уменьшения, посредством гидроцилиндрового устройства, пластины клапана до нуля, за подходящий временной интервал может быть получен один или более подъемов выпускного клапана, соответствующих нормальному зазору клапана. Например, дополнительный выступ кулачка может быть расположен относительно обычного выступа кулачка так, чтобы создать дополнительный подъем выпускного клапана во время заключительной части такта сжатия с потерей, в результате, части работы сжатия во время такта сжатия, которая не будет возвращена во время хода расширения. За счет этого повышается тормозящий эффект двигателя.

В двигателе с таким механизмом максимальная высота подъема выпускного клапана во время сжатия при торможении двигателем ограничена зазором клапана. Кроме того, в режиме торможения увеличивается перекрытие выпускного клапана и впускного клапана из-за того, что максимальная высота подъема выпускного клапана увеличивается на расстояние, соответствующее зазору клапана, по сравнению с режимом тяги. Поскольку давление в выпускном коллекторе значительно выше давления во впускном коллекторе (приблизительно 5 бар в выпускном по сравнению с приблизительно 1 бар во впускном), горячие выхлопные газы в количестве, зависящем от перекрытия, будут перетекать между выпускной стороной и впускной стороной в режиме торможения, что будет ухудшать охлаждение двигателя в режиме торможения по сравнению с режимом тяги, особенно, если в режиме торможения не будет подаваться топливо в качестве охлаждающей среды в форсунки. Наконец, конструкция коромысла выпускного клапана должна быть более прочной для режима торможения, чем для нормального режима тяги, поскольку открывающая сила на выпускном клапане в режиме торможения должна преодолевать силу, создаваемую высоким давлением сжатия в цилиндре, причем эта сила значительно превосходит действующую на клапан силу, необходимую для нормального открывания в такте выпуска.

WO 03/002862 относится к процессу и устройству управления двигателя, которые включают защиту от сброса давления. Задача этого изобретения состоит в максимально быстром увеличении температуры двигателя. Это достигается вводом по меньшей мере двух цилиндров в режим торможения и по меньшей мере двух цилиндров - в нетормозящий режим (обычной работы). Вибрации удерживаются на минимальном уровне, поскольку по меньшей мере два цилиндра одновременно работают в режиме торможения. Эти цилиндры выбираются так, чтобы скомпенсировать вибрации других цилиндров.

В описанной области имеется необходимость в разработке способа обнаружения неисправного моторного тормоза и способа снижения или устранения вибраций двигателя, вызываемых неисправным моторным тормозом.

Раскрытие изобретения

Соответственно, в основу настоящего изобретения положена задача разработки способа обнаружения и снижения вибраций, вызываемых неправильной работой моторного тормоза.

Эта задача выполняется посредством признаков независимых пунктов формулы. Другие пункты формулы и описание раскрывают предпочтительные варианты осуществления изобретения.

В соответствии с первой особенностью изобретения предлагается способ снижения вибраций двигателя во время торможения двигателем с неисправным моторным тормозом, где моторный тормоз включает средства для изменения фаз работы по меньшей мере одного выпускного клапана и средства для изменения противодавления выхлопных газов, включающий шаги: измерения ускорения поршня в каждом цилиндре двигателя при использовании моторного тормоза, сравнения измеренного ускорения поршня с заранее установленной опорной величиной, снижения противодавления выхлопных газов во время торможения двигателем, если обнаружен по меньшей мере один поршень, ускорение которого отличается больше чем на заданную величину от заранее установленной опорной величины, с тем, чтобы ускорение этого поршня не отличалось более чем на упомянутую заданную величину от заранее установленной опорной величины.

Преимущество настоящего изобретения состоит в том, что оно может свести к минимуму возможное влияние действующих на клапан больших сил, возникающих при неисправности моторного тормоза.

Другим преимуществом настоящего изобретения является то, что обнаруживаются неправильно работающие цилиндры и информация об этом сохраняется для последующего использования при обслуживании двигателя.

В частном варианте осуществления настоящего изобретения опорная величина представляет собой ускорение другого поршня, которое измерялось во время торможения двигателем.

Преимущество этого варианта осуществления состоит в том, что нет необходимости определять заранее дополнительные опорные величины.

В другом частном варианте осуществления настоящего изобретения поршень, ускорение которого измерялось, обладает максимальным ускорением поршня.

Преимущество этого варианта состоит в том, что всегда обеспечивается получение максимальной доступной мощности торможения двигателем без вибраций, хотя один или несколько моторных тормозов могут быть неисправны.

В другом частном варианте осуществления настоящего изобретения снижается противодавление выхлопных газов путем улучшения (усиления) прохождения выхлопных газов в системе выпуска отработанных газов.

Преимуществом этого варианта осуществления является то, что могут быть использованы встроенные устройства для восстановления нормальной работы двигателя.

В другом частном варианте осуществления настоящего изобретения противодавление выхлопных газов снижается путем открывания направляющих лопаток в турбоузле с изменяемой геометрией.

Преимуществом этого варианта осуществления является простота процедуры увеличения или уменьшения противодавления.

В еще одном частном варианте осуществления настоящего изобретения противодавление выхлопных газов уменьшается снижением давления наддува, создаваемого турбокомпрессором.

Преимущество этого варианта осуществления состоит в том, он позволяет дополнительно уменьшить влияние больших сил, действующих на клапан.

В соответствие со второй особенностью настоящего изобретения в нем предложен способ снижения вибраций двигателя во время торможения двигателем с неисправным моторным тормозом, где моторный тормоз включает средства для изменения фаз работы по меньшей мере одного выпускного клапана и средства для изменения противодавления выхлопных газов, включающий шаги: измерения ускорения поршня в каждом цилиндре двигателя при использовании моторного тормоза, сравнения измеренного ускорения поршня с заранее установленной опорной величиной, регулировки зазора клапана в устройстве для управления работой упомянутого выпускного клапана во время торможения двигателем, если обнаружен по меньшей мере один поршень, ускорение которого отличается больше чем на заданную величину от заранее установленной опорной величины, с тем, чтобы ускорение этого поршня не отличалось более чем на упомянутую заданную величину от заранее установленной опорной величины.

В частном варианте осуществления настоящего изобретения устройство для управления работой выпускного клапана во время торможения двигателем представляет собой гидравлическую систему и упомянутая регулировка выполняется изменением давления жидкости в гидравлической системе.

В еще одном частном варианте осуществления настоящего изобретения устройство для управления работой выпускного клапана во время торможения двигателем представляет собой механическое устройство со скользящим эксцентриком, который можно вращать в нужном направлении для получения заданного зазора выпускного клапана во время торможения двигателем так, что ускорение поршня снизится до значения, отличающегося от заранее установленной опорной величины не более чем на заданную величину.

В еще одном частном варианте осуществления настоящего изобретения устройство для управления работой выпускного клапана во время торможения двигателем представляет собой механическое устройство со скользящим эксцентриком, который можно вращать в нужном направлении для получения заданного зазора выпускного клапана во время торможения двигателем так, что ускорение поршня снизится до значения, отличающегося от заранее установленной опорной величины не более чем на заданную величину.

В еще одном частном варианте осуществления настоящего изобретения опорная величина представляет собой ускорение другого поршня, измеряемое во время торможения двигателем.

В еще одном частном варианте осуществления настоящего изобретения упомянутый поршень, ускорение которого измерялось, обладает максимальным ускорением поршня.

В еще одном частном варианте осуществления настоящего изобретения снижается противодавление выхлопных газов путем усиления прохождения выхлопных газов в выхлопной системе.

В еще одном частном варианте осуществления настоящего изобретения противодавление выхлопных газов снижается путем открывания направляющих лопаток в турбоузле с изменяемой геометрией.

В еще одном частном варианте осуществления настоящего изобретения противодавление выхлопных газов уменьшается снижением давления наддува, создаваемого турбокомпрессором.

В соответствии с третьей особенностью изобретения предлагается способ обнаружения неисправности моторного тормоза, где моторный тормоз включает средства для изменения фаз работы по меньшей мере одного выпускного клапана и средства для изменения противодавления выхлопных газов, включающий шаги: измерения ускорения поршня в каждом цилиндре двигателя во время и/или после использования моторного тормоза, сравнения измеренного ускорения поршня с заранее установленной опорной величиной, подачи сигнала во время и/или после торможения двигателем, если обнаружен по меньшей мере один поршень, ускорение которого отличается больше чем на заданную величину от заранее установленной опорной величины.

В частном варианте осуществления настоящего изобретения подача сигнала включает шаг посылки сигнала в электронный блок управления о том, что неисправны один или несколько моторных тормозов и/или посылки сигнала водителю, управляющему транспортным средством, двигатель которого имеет неисправный моторный тормоз.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено на примерах, представленных на прилагаемых чертежах, на которых:

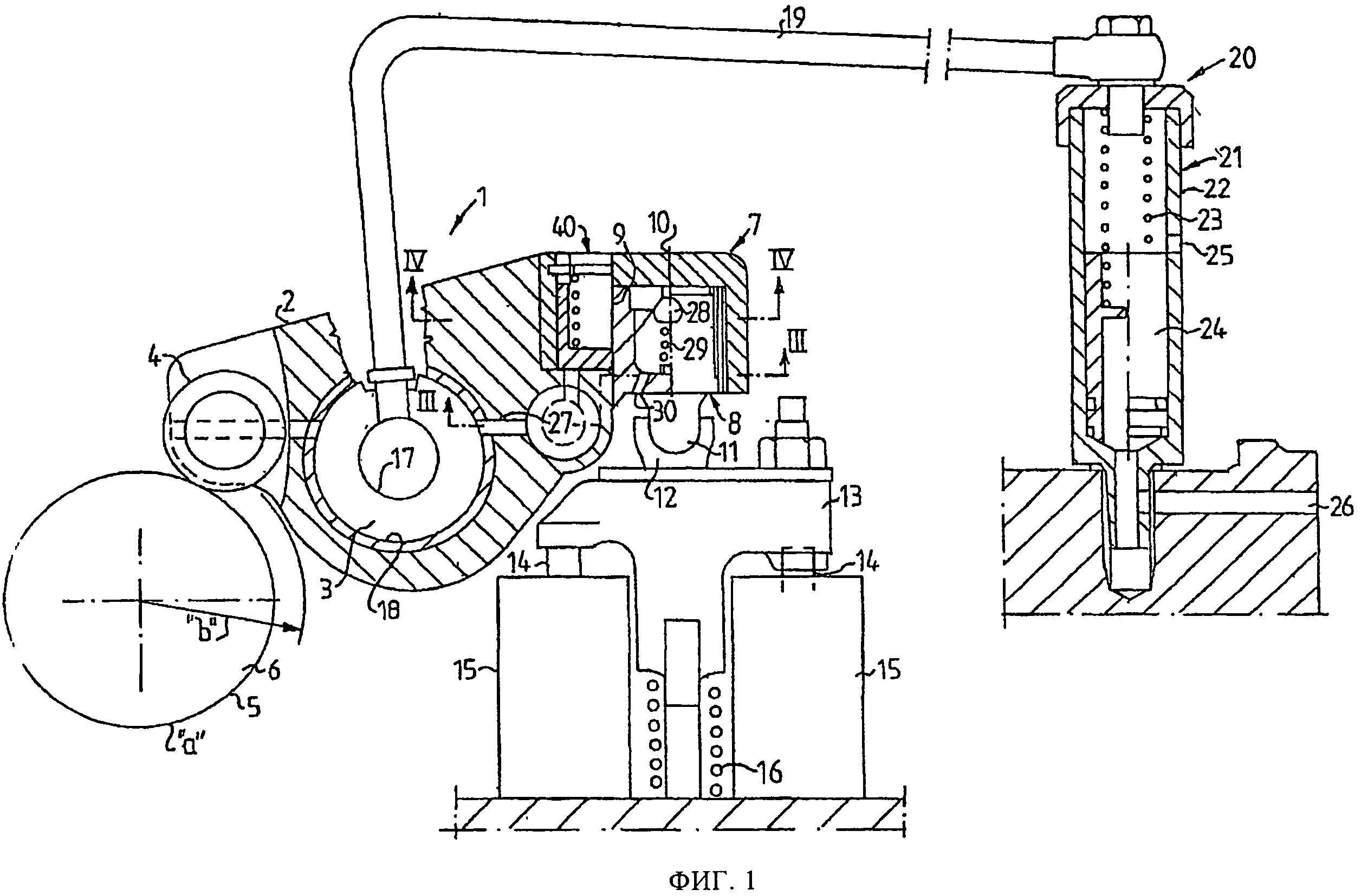

на фиг.1 представлен вид сбоку одного варианта осуществления привода выпускного клапана в соответствии с изобретением, с продольным сечением коромысла выпускного клапана для обычного подъема клапана в режиме тяги, но без коромысла клапана для режима торможения,

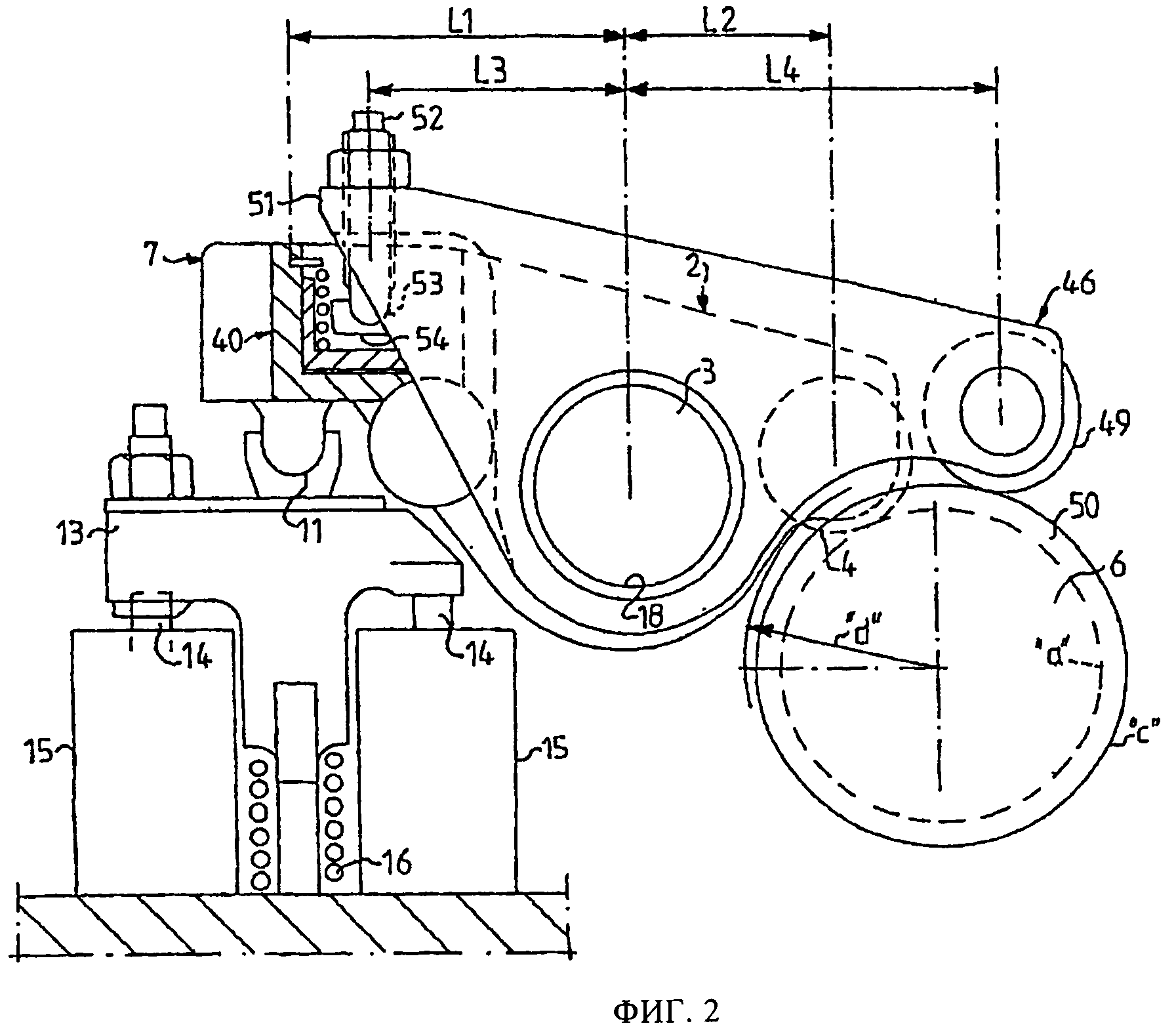

на фиг.2 представлен вид сбоку, в зеркальном отражении относительно фиг.1, клапанного привода в соответствии с изобретением, с коромыслом клапана для режима торможения и с коромыслом клапана для обычного подъема клапана, с частичным разрезом,

на фиг.3 представлен разрез по коромыслу клапана по линии III-III на фиг.1,

на фиг.4 представлен разрез по коромыслу клапана по линии IV-IV на фиг.1,

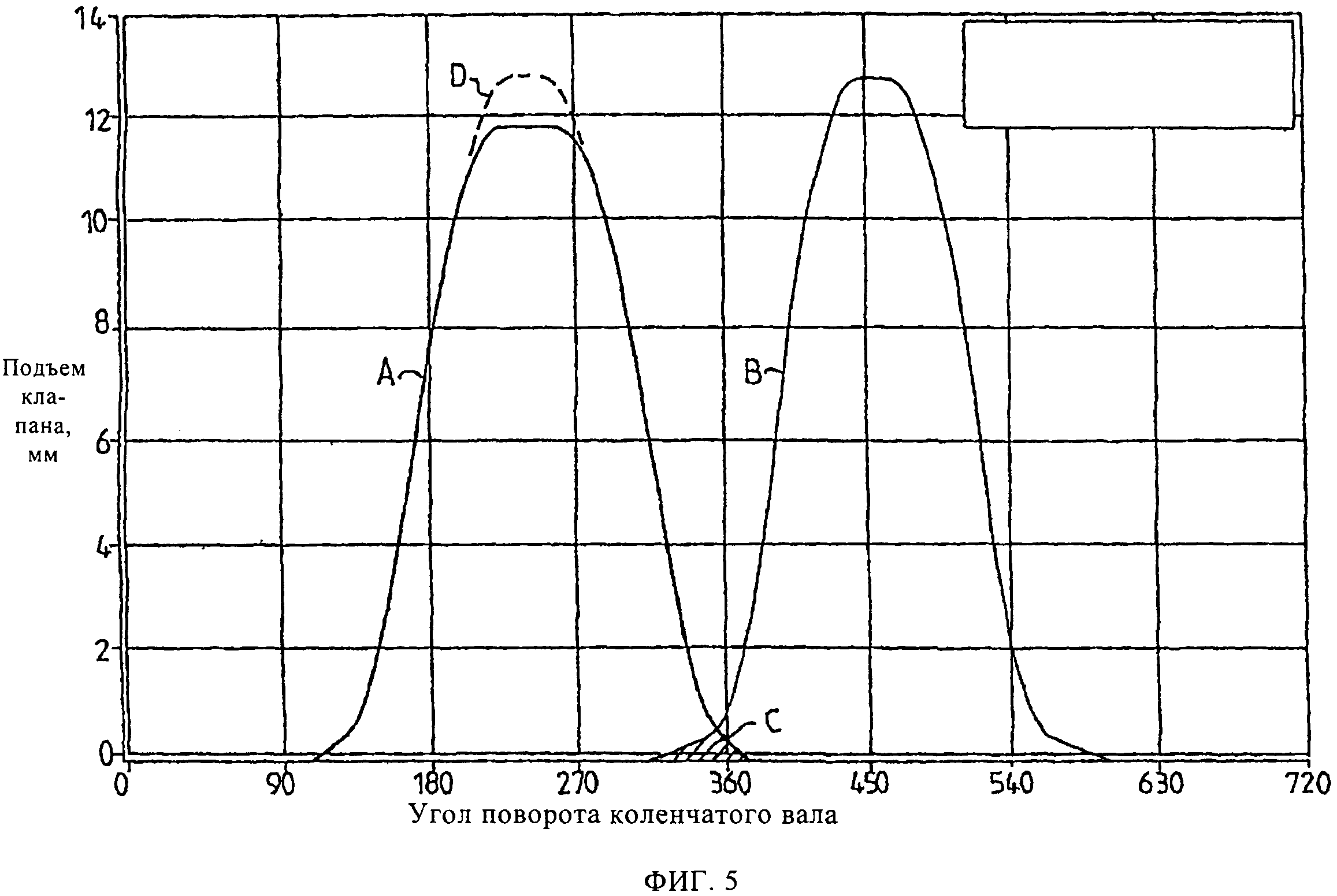

на фиг.5 представлена диаграмма, показывающая кривые подъема выпускного клапана и впускного клапана в нормальном режиме тяги,

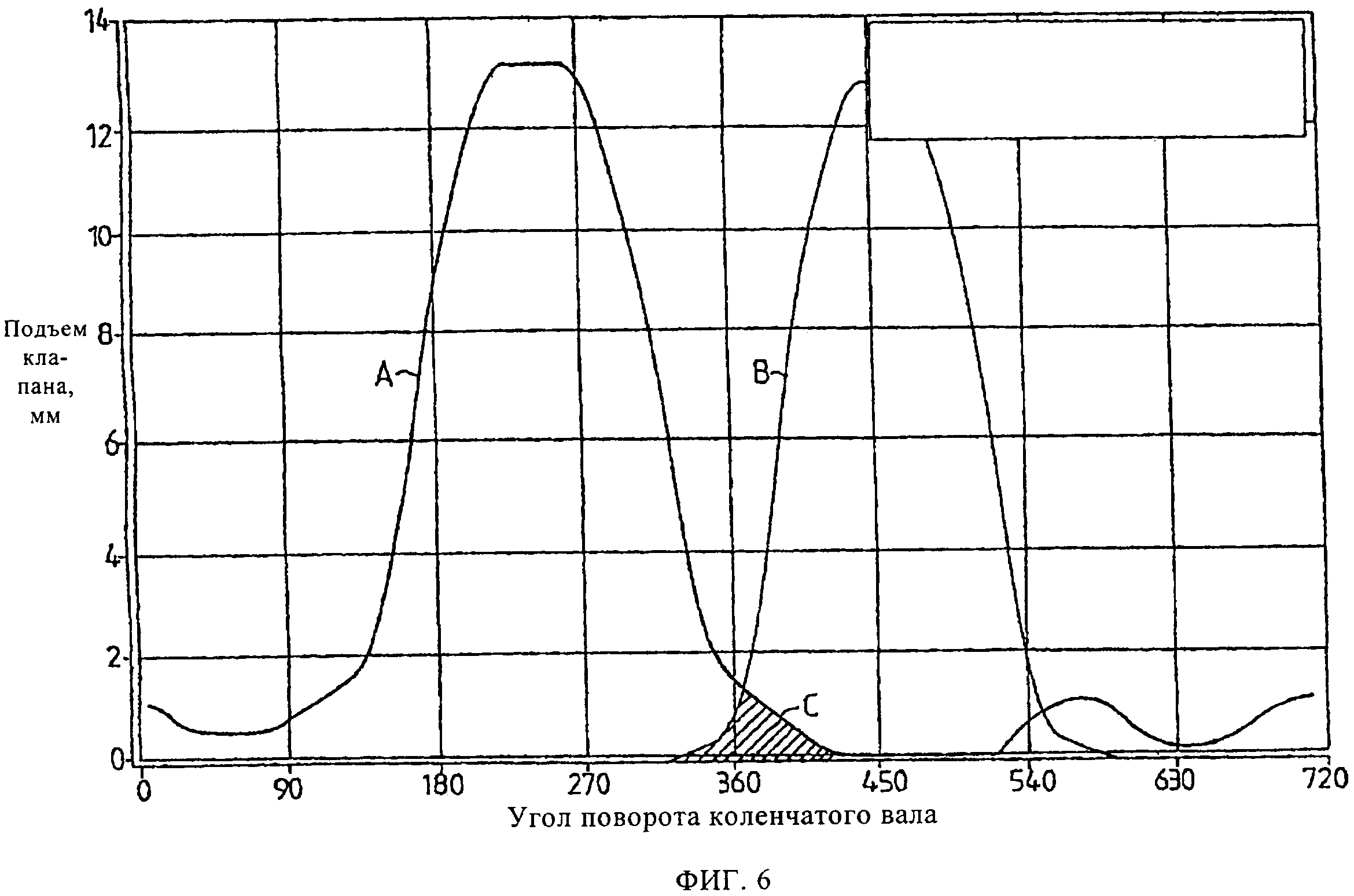

на фиг.6 представлена соответствующая диаграмма в режиме торможения с описанным ранее известным приводом выпускного клапана,

на фиг.7 представлена соответствующая диаграмма в режиме торможения с клапанным приводом в соответствии с настоящим изобретением,

на фиг.8а и 8б показаны число оборотов двигателя, ускорение цилиндра, положение педали и прилегание клапана в функции времени при торможении двигателем.

Осуществление изобретения

Регулятор давления выхлопных газов для регулирования противодавления выхлопных газов может быть установлен после выпускного коллектора, но перед выхлопной трубой системы выпуска отработавших газов. Регулятор давления выхлопных газов может быть в виде поворотной заслонки, т.е. двухстворчатой заслонки, устанавливаемой в системе выпуска отработавших газов и управляемой электрическим или гидравлическим приводом с тем, чтобы раскрытие прохода в системе выпуска газов могло быть увеличено или уменьшено по необходимости. Величина раскрытия может быть обеспечена любой между полностью раскрытой и полностью закрытой. Другим ограничительным средством в системе выпуска отработавших газов может быть поршень, который вводится в систему выпуска газов или выводится из нее. Когда этот поршень находится в полностью выведенном положении, площадь раскрытия прохода в системе выпуска газов имеет максимальное значение, а когда поршень находится в полностью введенном положении, раскрытие прохода может быть частично или полностью перекрыто. Может быть выбрано любое положение между полностью закрытым и полностью открытым, по необходимости. Еще одним возможным регулируемым ограничивающим средством может быть пластина вместо поршня, имеющая ту же функцию, что и поршень, и отличающаяся только формой перемещаемой части.

На фиг.1 схематически представлен клапанный привод 1 в двигателе внутреннего сгорания (не показан). Привод 1 включает коромысло 2 выпускного клапана, которое укреплено на оси 3 коромысла клапана с возможностью качания. На одном конце коромысла 2 клапана имеется ролик 4 толкателя клапана, укрепленный с возможностью вращения. Ролик 4 толкателя клапана соприкасается со схематически показанным кулачковым элементом 5 на распределительном валу 6. Обозначение "а" показывает основную окружность кулачкового элемента 5, а обозначение "b" показывает радиус по вершине. На конце 7 коромысла 2 клапана, противоположном концу с роликом 4 толкателя клапана, имеется узел 8 поршневого цилиндра (гидроцилиндровое устройство), состоящее из камеры 9 цилиндра, сформированной в конце 7 коромысла клапана, и поршня 10, помещенного в камеру цилиндра. Поршень 10 имеет штифт 11 поршня со сферическим концом, проходящим в гнездо 12 на кронштейне 13, который в процессе работы прилагает давление на два штока 14. Цифра 15 обозначает две пружины клапана, обеспечивающие закрытое состояние клапанов.

За пружинами 15 находится дополнительная пружина 16, предназначенная для удерживания кронштейна 13 в таком положении, что зазор, который всегда присутствует в клапанном приводе такого типа, находится между концами штоков 14 и нижней стороной кронштейна 13.

Описанный клапанный привод 1 смазывается маслом под давлением, нагнетаемым масляным насосом двигателя сквозь каналы в блоке цилиндров и головке блока цилиндров (не показаны) в канал 17 в оси 3 коромысла клапана. В коромысле 2 клапана имеются подшипники 18 скольжения, которые смазываются за счет небольшой утечки между осью 3 и подшипником 18. Излишек масла возвращается по возвратной трубке 19 в гидравлической системе, в целом обозначенной цифрой 20, включающей клапанное устройство 21, состоящее из корпуса 22 клапана и клапанного элемента 24, поджатого пружиной 23. В корпусе 22 имеется выпускное отверстие 25, сквозь которое возвратное масло стекает обратно в масляный отстойник двигателя, когда клапанный элемент находится в положении, показанном на фиг.1. В корпусе 22 также имеется впускное отверстие 26 для рабочей среды под давлением (сжатый воздух или гидравлическая жидкость). Когда рабочая среда под давлением подается сквозь впускное отверстие 26, клапанный элемент 24 поджимается вверх на фиг.1, закрывая при этом выпускное отверстие 25 и блокируя возвратный поток через линию 19.

В результате поднимается давление в канале 17. Канал 17 соединяется через канал 27 с камерой 9 цилиндра над поршнем 10, в результате чего на поршень действует сила, направленная вниз к кронштейну 13 клапана так, что зазор между кронштейном и поверхностями верхних концов штоков клапана становится равным нулю. В поршне 10 имеется предохранительный клапан, ограничивающий давление определенным уровнем. Если этот уровень превышен, клапан 28, 29 открывается так, что масло может вытекать наружу сквозь каналы 30 в поршне.

С тем, чтобы предотвратить нагнетание масла между камерой 9 цилиндра и камерой 17 в оси коромысла клапана в процессе работы с нулевым зазором клапана, в канале 27 коромысла клапана установлен обратный клапан 31 (фиг.3). Обратный клапан 31 включает клапанный элемент 32 в форме шарика, который при высоком давлении в гидравлической системе удерживается в закрытом положении давлением в камере 9 цилиндра и пружиной. Давление в гидравлической системе действует также на конец поршня 34, поджатого пружиной 33. Поршень 34 имеет штифт 35, проходящий к седлу шарика 32. При высоком давлении в системе, т.е. когда клапан 21 закрыт, давление удерживает поршень 34 в таком положении, что конец штифта 35 находится на расстоянии от шарика 32, благодаря чему клапан закрыт. Когда клапан 21 открывает возвратную трубку 19, давление масла падает, и когда действующая на поршень сила, создаваемая давлением масла, превышает силу давления пружины 33, штифт 35 выталкивает шарик 32 так, что клапан открывается и камера 9 цилиндра соединяется с возвратной трубкой 19.

Признаки, описанные ранее по фиг.1, соответствуют известному уровню техники.

В соответствии с настоящим изобретением в коромысле 2 выпускного клапана имеется второй узел 40 поршневого цилиндра, включающий камеру 41 цилиндра, отделенную интервалом от конца 7 коромысла клапана, и поршень 42, расположенный в камере цилиндра. Как показано на чертежах, камера 41 по существу направлена в противоположную относительно камеры 9 цилиндра сторону, т.е. она открывается вверх, как показано на фиг.1 и 2, и связана с камерой первого цилиндра по каналу 48. Как, в частности, очевидно из фиг.2, поршень 42 является вогнутым, также как и поршень 10. Между днищем 43 углубления в поршне 42 и стопорным кольцом 44 расположена сжатая спиральная пружина 45, толкающая благодаря этому поршень 42 к днищу камеры 41 цилиндра. Второе коромысло 46 выпускного клапана установлено на проходящей в поперечном направлении части 47 втулки 18 подшипника, которая без возможности вращения прикреплена к первому коромыслу 2 выпускного клапана (см. фиг.3 и 4). На одном конце второго коромысла 46 клапана установлен с возможностью вращения ролик 49 толкателя клапана. Ролик 49 толкателя клапана соприкасается со схематически показанным кулачковым элементом 50 на распределительном валу 6. Обозначение "с" показывает основную окружность кулачкового элемента, а обозначение "d" показывает радиус по вершине. На противоположном конце 51 привинчен регулируемый шток 52, который выступает в углубление в поршне 42 и имеет сферический конец 53, удерживаемый в соответствующем углублении в направляющей 54.

Как хорошо видно на фиг.4, в представленном примере камера 41 цилиндра имеет ту же площадь поперечного сечения, что и камера 9 цилиндра, что означает, что ход поршня определенной длины у поршня 42 приведет к такому же ходу поршня у поршня 10. Можно представить и другие варианты осуществления с различными площадями поперечного сечения камер 9 и 41 цилиндров, но длина хода для поршней 10 и 42 будет в этом случае обратно пропорциональна площади их поперечных сечений. Противодействующие силы от камер 9 и 41 двух цилиндров, которые могут различаться, образуют вместе, с учетом длин L1 и L3 рычага, результирующий реактивный момент в коромысле 2 клапана. Передаточные отношения коромысел 2 и 46 клапана, однако отличаются, во-первых, из-за того, что камеры 9, 41 цилиндров расположены на различных расстояниях от оси 3 коромысла клапана, и, во-вторых, из-за того, что ролики 4 и 49 толкателя клапана установлены на своих соответствующих коромыслах клапанов на различных расстояниях от оси вращения коромысла клапана. В примере, показанном на фиг.2, отношение L2/L1 коромысла 2 выпускного клапана составляет приблизительно 1:1,6, в то время как отношение L4/L3 коромысла 46 выпускного клапана составляет примерно 1:0,7. Подходящий интервал для передаточного отношения коромысла 2 клапана может составлять примерно 1:1,1-1:1,6, а для передаточного отношения коромысла 46 клапана примерно 1:0,7-1,1.

При нормальной работе в режиме тяги клапан 21 открыт и поршни 10 и 42 находятся в своих крайних положениях, показанных на фиг.1 и 2. Переход в режим торможения осуществляется закрыванием клапана 21, в результате чего в гидравлической системе 20 поднимается давление. Поршень 10 при этом смещается вниз, доводя до нуля зазор клапана, одновременно со смещением вверх поршня 42 в его верхнее крайнее положение, с упором в стопорное кольцо 44.

Кулачковый элемент 50 тормоза может иметь, например, один или два (не показано) выступа кулачка с радиусом "d" по вершине, как показано на фиг.2, либо только один для открывания выпускного клапана 14 в конце такта сжатия (сброс давления), либо один для открывания выпускного клапана 14 в последней части такта всасывания (нагнетание) и один для открывания выпускного клапана 14 в конце такта сжатия (сброс давления). В пределах углового интервала, когда сначала первый, а затем второй из этих выступов кулачка тормоза надавливает на ролик 49 толкателя клапана коромысла 46 клапана, и коромысло 46 клапана в результате надавливает на поршень 42 так, что масло нагнетается в камеру 9 цилиндра за поршнем 10, чтобы вдавить его и открыть выпускной клапан, ролик 4 толкателя клапана обычного коромысла 2 выпускного клапана лежит на окружности "а" основания кулачкового элемента 5. Благодаря описанной выше разнице в рычагах двух коромысел 2 и 46 клапанов, будет ограничен реактивный момент в коромысле 2 обычного выпускного клапана, которое постоянно поднимается его роликом 4 толкателя клапана на окружности "а" основания кулачкового элемента 5 во время нагнетания и сброса давления. Таким образом, коромысло 2 обычного выпускного клапана само по себе не двигается во время нагнетания и сброса давления, что полезно для втулки 18 подшипника, поскольку она не может быть подвергнута нагрузке с одного края. В результате, в конструкции два коромысла 2 и 46 клапана вместе воспринимают нагрузку во время последовательности нагнетания и сброса давления, даже если дополнительное коромысло 46 выпускного клапана для работы в режиме торможения должно поглощать основную часть нагрузки и выполнять работу по открыванию выпускных клапанов.

По различным причинам, один или несколько поршней 10 могут застрять в нижнем положении даже после того, как открыт клапан 21, т.е. когда больше не нужен моторный тормоз. Это может вызвать вибрации при работе двигателя, поскольку только на один или несколько выпускных клапанов повлияет работа в режиме торможения двигателем, т.е. коромысло 46 клапана повлияет на выпускные клапана.

Если клапанный зазор между коромыслом 46 клапана и выпускным клапаном не соответствует требуемому, слишком велик, это может привести к тому, что выпускной клапан под действием этого коромысла 46 клапана не будет открываться в достаточной мере. Одним из способов уменьшения или устранения возникающих в результате вибраций может быть снижение противодавления выхлопных газов. Это противодавление выхлопных газов может быть снижено путем улучшения отвода выхлопных газов в системе выпуска отработавших газов. Могут быть использованы двухстворчатая заслонка или другие перемещающиеся детали, например поршни или выдвижные стенки, устанавливаемые между выпускным коллектором и выхлопной трубой для изменения противодавления выхлопных газов. Если в системе выпуска отработавших газов используется турбокомпрессор, давление наддува в этих условиях может быть снижено. Если турбокомпрессор имеет изменяемую геометрию, эта геометрия может изменяться так, чтобы снижалось противодавление выхлопных газов.

Другой возможный путь - это установка механического скользящего эксцентрика между коромыслом 46 клапана и осью 3. Например, втулка 18 может быть эксцентричной и механически соединяться с рычагом, который, в свою очередь, соединяется с электродвигателем. Когда скользящий эксцентрик сдвинут нужным образом, зазор между коромыслом 46 клапана и выпускным клапаном может быть сделан необходимой величины так, что коромысло 46 клапана будет воздействовать на выпускной клапан нужным образом, т.е. выравнивать мощность моторного тормоза с другими цилиндрами.

На диаграмме на фиг.5 изображена кривая А подъема выпускного клапана и кривая В подъема впускного клапана при нормальной работе в режиме тяги. Как показывает заштрихованная область С, перекрытие клапанов относительно невелико. Пунктирная линия D показывает увеличение подъема выпускного клапана при переходе из режима тяги в режим торможения путем уменьшения до нуля зазора клапана и использования описанной ранее конструкции с дополнительными выступами кулачка на обычном кулачке. Как ясно из диаграммы на фиг.6, показывающей кривые А и В подъема в режиме торможения при использовании описанной известной конструкции, перекрытие С клапанов существенно увеличилось по сравнению с режимом тяги. Это, в свою очередь, приводит, как отмечалось выше, к относительно большому обратному потоку из выпускной части во впускную часть.

Диаграмма на фиг.7 показывает кривую А подъема выпускного клапана и кривую В подъема впускного клапана в режиме торможения, при использовании клапанного привода 1, в соответствии с настоящим изобретением. При сравнении с фиг.5 видно, что в этом случае не происходит изменений в обычной кривой А подъема выпускного клапана при переходе из режима тяги в режим торможения и, соответственно, перекрытие С клапанов не изменяется.

Диаграммы на фиг.6 и 7, при их сравнении, демонстрируют, что дополнительные подъемы A1, A2 в режиме торможения имеют одинаковую высоту. Высота подъема, при использовании описанной известной конструкции, ограничена зазором клапана и на практике составляет максимум примерно 1 мм. Высота подъема при использовании клапанного привода в соответствии с изобретением ограничена пространством между диском клапана и верхом поршня, когда поршень находится в своем наивысшем положении, и может быть заметно больше, чем показано. Кроме того, клапанный привод в соответствии с изобретением может поглощать большие силы, чем известный клапанный привод, что означает, что на клапане допустим более высокий перепад давлений, примерно 70 бар по сравнению с примерно 45 бар в известных конструкциях. С учетом противодавления в выпускном коллекторе, составляющем 5 бар, это означает, что может быть повышено давление сжатия от примерно 50 бар до примерно 75 бар, что соответствует увеличению мощности торможения примерно на 30%.

Если в моторном тормозе возникла неисправность из-за, среди прочего, застревания выпускного клапана или слишком большого клапанного зазора, в двигателе при работе возникнут более или менее сильные вибрации, в зависимости от серьезности этой неисправности. Неисправный моторный тормоз может быть обнаружен путем измерения ускорения поршня в каждом цилиндре. Ускорение поршня может быть измерено путем наблюдения представленного с высокой четкостью сигнала скорости вращения коленчатого вала. На графике скорости вращения коленчатого вала будут определенные точки ускорения, представляющие моменты зажигания в цилиндрах. Ускорение, среди прочего, зависит от мощности, которую задает водитель. Это ускорение в цилиндрах может быть использовано для обнаружения любых неисправностей, возникающих у моторного тормоза. На фиг.8а и 8б схематически изображены временные зависимости числа оборотов двигателя, ускорения цилиндра, положения педали и прилегания клапана для рядного 6-цилиндрового дизельного двигателя. На этих диаграммах также показано, когда возникает потребность в моторном тормозе.

Число оборотов двигателя, а значит, и скорость поршня может определяться хорошо известными датчиками на коленчатом валу. Линия 810 на фиг.8а и 8б представляет число оборотов двигателя, линия 820 представляет положение педали акселератора, линия 830 указывает на активизацию моторного тормоза (не активизирован - линия на нуле, активизирован - линия выше нуля), линия 840 представляет ускорение неисправного поршня (например, в цилиндре №6), линия 850 представляет ускорение исправного поршня (для оставшихся цилиндров, т.е. цилиндров №№1-5 в 6-цилиндровом двигателе).

Между моментами 0 и а на фиг.8а двигатель работает в нормальном режиме, т.е. моторный тормоз не используется для снижения частоты вращения при постоянной скорости примерно 1800 об/мин, а педаль акселератора утоплена достаточно для того, чтобы достичь нужной скорости транспортного средства. Между моментами а и b на фиг.8а происходит активизация моторного тормоза, что иллюстрируется смещением линии 830 вверх от нулевого положения. Во время торможения двигателем частота вращения двигателя падает, что демонстрируется отрицательным наклоном линии 810. Педаль акселератора между моментами времени a и b установлена на ноль, т.е. отбора мощности от двигателя не требуется. Ускорение поршня падает в течение первого периода между моментами a и b, после чего ускорение поршня остается постоянным.

Между моментами времени b и c, когда педаль акселератора утапливается для отбора мощности от двигателя, ускорение поршня для поршней №№1-5 увеличивается, как показано линией 850. Однако ускорение одного поршня падает из-за неисправности моторного тормоза. В этом случае, цилиндр №6, показанный линией 840, все еще находится в режиме торможения, несмотря на то что команда на торможение была снята. Причиной этому могут быть факторы, вызывающие застревание выпускного клапана в процессе работы, например наличие воздуха в гидравлической системе, либо некачественная механическая обработка или износ механических частей, влияющие на выпускной клапан. Если только один или несколько, но не все цилиндры, находятся в режиме торможения, то возникают вибрации из-за различной мощности, отбираемой от, с одной стороны, цилиндров в режиме нормальной работы и, с другой стороны, от цилиндров в режиме торможения. Различие в ускорении поршней может быть обнаружено датчиком скорости вращения коленчатого вала. Этот датчик в состоянии определить, который из цилиндров неисправен.

Между моментами времени 0 и а на фиг.8б двигатель работает в нормальном режиме, т.е. моторный тормоз не используется для снижения частоты вращения при постоянной скорости, а педаль акселератора утоплена достаточно для того, чтобы достичь нужной скорости транспортного средства.

Между моментами времени а и b на фиг.8б происходит активизация моторного тормоза, что иллюстрируется подъемом линии 830 от нуля до уровня выше нуля. Во время торможения двигателем скорость вращения двигателя падает, что иллюстрируется отрицательным наклоном линии 810. Педаль акселератора между моментами времени a и b находится в нулевом положении (не нажата), т.е. от двигателя не требуется выдачи мощности. Ускорение поршней уменьшается на определенную величину во всех цилиндрах в течение интервала времени между a и b, а после этого интервала ускорение поршней в цилиндрах №№1-5 постоянно, в то время как цилиндр №6 начинает отличаться от остальных. Причиной этого отличия цилиндра №6 от других цилиндров может быть неправильный клапанный зазор у коромысла клапана, активизирующего выпускной клапан в режиме работы торможения двигателем. Если, например, клапанный зазор слишком велик, выпускной клапан начнет открываться позже, чем если бы клапанный зазор был меньше и правильно отрегулирован. Если выпускной клапан должен быть открыт позже, чем при нормальной работе, давление внутри цилиндра может быть слишком высоким для открывания выпускного клапана, т.е. давление, воздействующее на выпускной клапан в клапанном приводе двигателя, ниже, чем давление внутри цилиндра. В результате клапан останется закрытым, или частично закрытым, что означает пониженную эффективность моторного тормоза в этом цилиндре по сравнению с эффективностью моторного тормоза других цилиндров. Это различие между цилиндрами в работе моторного тормоза вызовет вибрации. Это различие между цилиндрами в мощности моторного тормоза из-за неправильно выставленного клапанного зазора может быть устранено путем уменьшения противодавления в выхлопной системе, либо путем уменьшения клапанного зазора при торможении в цилиндре с дефектом.

В промежутке времени между моментами b и c, когда педаль акселератора нажата для отбора мощности от двигателя, ускорение поршней для всех поршней 840, 850 одинаково.

Когда ускорения поршней определяются во время торможения двигателем, эти ускорения сравниваются с заранее установленными величинами ускорения поршней. Если измеренная величина ускорения поршня выходит за заранее установленный интервал ускорений, противодавление выхлопных газов может быть снижено. Противодавление может снижаться до тех пор, пока ускорение всех поршней не окажется в заранее установленных пределах величины ускорения поршней.

Вместо сравнения с заранее установленной величиной можно проводить сравнение фактических ускорений поршней. Если одно или более ускорений поршней ниже, чем у других, противодавление выхлопных газов может быть уменьшено, пока ускорение по всем цилиндрам не окажется в пределах заданного интервала ускорения. Противодавление выхлопных газов может быть снижено путем открытия заслонки, установленной в системе выпуска отработавших газов после выпускного коллектора. Конкретное значение ускорения поршня за пределами упомянутого интервала ускорений поршня может соответствовать конкретному изменению в площади выхлопного поперечного сечения, т.е. заранее определяется, какая величина измеренного ускорения поршня будет соответствовать конкретному изменению площади, ограниченной заслонкой. Другой способ определить правильную величину площади раскрытия прохода в системе выпуска отработавших газов связан с использованием цепи обратной связи, т.е. небольшое изменение апертуры выпуска отработавших газов будет соответствовать некоторому измеренному ускорению поршня. После ряда последовательных небольших увеличений апертуры выпуска отработавших газов ускорение поршня окажется в заданном интервале ускорений поршня.

В другом варианте осуществления настоящего изобретения, приведенном в качестве примера, представлен способ определения неисправности моторного тормоза, в котором моторный тормоз включает средства для изменения установки фаз работы по меньшей мере одного выпускного клапана и средства для изменения противодавления выхлопных газов, включающий шаги: измерения ускорения поршня для каждого цилиндра двигателя при использовании моторного тормоза, сравнения измеренного ускорения поршня с заранее установленной опорной величиной, подачи сигнала во время торможения двигателем, если обнаружен по меньшей мере один поршень, ускорение которого отличается больше чем на заданную величину от заранее установленной опорной величины. Эта подача сигнала может включать шаг посылки сигнала в электронный блок управления о том, что неисправны один или несколько моторных тормозов, и/или посылки сигнала водителю, что он управляет транспортным средством, двигатель которого имеет неисправный моторный тормоз.

Реферат

Изобретение может быть использовано в двигателях внутреннего сгорания. Способ снижения вибраций двигателя при торможении двигателем с неисправным моторным тормозом, имеющим средства для изменения фаз работы по меньшей мере одного выпускного клапана и средства для изменения противодавления выхлопных газов, заключается в измерении ускорения поршня в каждом цилиндре двигателя при использовании моторного тормоза и сравнении измеренного ускорения поршня с заранее установленной опорной величиной. В случае если обнаружен по меньшей мере один поршень, ускорение которого отличается от установленной заранее опорной величины больше чем на заданную величину, снижают противодавление выхлопных газов во время торможения двигателем, с тем, чтобы ускорение этого поршня не отличалось более чем на упомянутую заданную величину. Раскрыт вариант способа снижения вибрации двигателя во время торможения двигателем с неисправным моторным тормозом и способ обнаружения неисправного моторного тормоза. Технический результат заключается в обнаружении и снижении вибраций, вызываемых неправильной работой моторного тормоза. 3 н. и 13 з.п. ф-лы, 9 ил.

Формула

измеряют ускорение поршня для каждого цилиндра двигателя при использовании моторного тормоза,

сравнивают измеренное ускорение поршня с заранее установленной опорной величиной и,

если обнаружен по меньшей мере один поршень, ускорение которого отличается от этой заранее установленной опорной величины более чем на заданную величину, снижают противодавление выхлопных газов при торможении двигателем, так чтобы ускорение этого поршня не отличалось от заранее установленной опорной величины более чем на упомянутую заданную величину.

измеряют ускорение поршня в каждом цилиндре двигателя при использовании моторного тормоза,

сравнивают измеренное ускорение поршня с заранее установленной опорной величиной и,

если обнаружен по меньшей мере один поршень, ускорение которого отличается от заранее установленной опорной величины больше, чем на заданную величину, регулируют зазор клапана в устройстве для управления работой упомянутого выпускного клапана во время торможения двигателем, так чтобы ускорение этого поршня не отличалось от заранее установленной опорной величины более чем на упомянутую заданную величину.

измеряют ускорение поршня в каждом цилиндре двигателя во время и/или после использования моторного тормоза,

сравнивают измеренное ускорение поршня с заранее установленной опорной величиной,

подают сигнал во время и/или после торможения двигателем, если обнаружен по меньшей мере один поршень, ускорение которого отличается от заранее установленной опорной величины больше, чем на заданную величину.

Комментарии