Устройство моторного тормоза 4-тактного поршневого двигателя внутреннего сгорания - RU2301370C2

Код документа: RU2301370C2

Чертежи

Описание

Изобретение касается устройства моторного тормоза 4-тактного поршневого двигателя внутреннего сгорания.

Изобретение исходит от ЕР 0736672 B1. В этом патенте раскрыт способ для торможения двигателя 4-тактного поршневого двигателя внутреннего сгорания, который имеет встроенное тормозное устройство, согласованное с выпускным клапаном. В этом отношении выпускной клапан является регулируемым или напрямую, или через коромысло клапана, приводимое в действие штангой толкателя. Детали тормозного устройства раскрыты встроенными или в коромысло клапана или в области штанги толкателя. Однако для более чем двухклапанного двигателя решение не предложено.

Следовательно, задачей изобретения является создание устройства моторного тормоза для 4-тактного поршневого двигателя внутреннего сгорания, по меньшей мере, с одним впускным клапаном и двумя выпускными клапанами в цилиндре, которое делает возможным способ торможения двигателя, подобный способу, описанному в ЕР 0736672 B1.

Эта задача решается с помощью устройства согласно пункту 1 формулы изобретения.

При этом существенным критерием соответствующего изобретению устройства моторного тормоза 4-тактного поршневого двигателя внутреннего сгорания, который имеет в каждом цилиндре, по меньшей мере, один впускной клапан и два присоединенных к линии отработавших газов, нагруженных в закрытое положение посредством соответствующей замыкающей пружины выпускных клапана, которые имеют возможность приведения в действие через клапанную перемычку и воздействующее на последнюю или непосредственно или через штангу толкателя коромысло клапана, управляемое от распределительного вала, причем в линию для отработавших газов встроено дроссельное устройство для торможения двигателя, приводимое в действие таким образом, что перед дроссельным устройством возникает противодавление в скопившемся отработавшем газе, которое для торможения двигателя внутри двигателя действует взаимосвязано с тормозным устройством, является то, что встроенное в двигатель, тормозное устройство, не согласовано с обоим выпускным клапанам каждого цилиндра, что по соображениям размещения трудно было реализовать, но с самого начала в этом отношении планировалось, что устройство действует только взаимосвязано с одним из двух выпускных клапанов каждого цилиндра, другой выпускной клапан напротив является приводимым в действие обычным или традиционным способом.

Этому важному признаку подчиняются остальные признаки, потому что они принимаются во внимание при осуществлении встроенного в двигатель тормозного устройства на только одном выпускном клапане.

В частности встроенное в двигатель тормозное устройство имеет распределительный поршень, на котором выпускной клапан поддерживается с помощью своего стержня. Распределительный поршень устанавливается в глухом отверстии клапанной перемычки с возможностью аксиального перемещения и давит от управляющей нагнетательной камеры, снабженной маслом под давлением, а также возможно посредством дополнительной управляющей пружины сжатия, в направлении стержня выпускного клапана. Подача масла под давлением в управляющую камеру сжатия происходит по сообщающемуся со встроенным в коромысло клапана каналом для подачи масла встроенному в клапанную перемычку каналу для подачи масла, в последний из которых встроен обратный клапан, пропускающий поток только в направлении управляющей камеры сжатия. От управляющей камеры сжатия отходит разгрузочный канал, который выходит на верхнюю сторону клапанной перемычки, а его выходное отверстие запирается посредством контропоры, одновременный образующей упор для клапанной перемычки, или открывается для сброса давления управляющей камеры сжатия после поднятия клапанной перемычки. Также сила предварительного напряжения замыкающей пружины, согласованной с этим выпускным клапаном, определяется таким образом, что во время торможения двигателя при дроссельном устройстве, находящемся в дросселирующем положении ввиду противодавления, возникающего в скопившемся отработавшем газе в связи с действующей в нем пульсацией давления, осуществляется промежуточное открывание выпускного клапана. В это промежуточное открывание во время каждого 4-тактного цикла двигателя посредством встроенного в двигатель тормозного устройства с помощью автоматического управления вмешиваются таким образом, что предрасположенный к закрытию после промежуточного открывания в начале 2 такта выпускной клапан посредством обусловленного давлением масла и возможно также нагруженном управляющей пружиной сжатия передвигающегося распределительного поршня останавливается и во время 2 и 3 такта закрыться не может, и вплоть до своего происходящего в начале 4 такта открытия, управляемого распределительным валом удерживается, частично открытым. Противодавление отработавшего газа имеет свой максимум при дроссельном устройстве, находящемся в закрытом положении, однако в случае необходимости снижается посредством управляемого и/или регулируемого открытия дроссельного устройства, чтобы вызвать уменьшение тормозной мощности двигателя и/или температуры деталей, встроенных в двигатель, с целью предотвращения перегрева. Поперечное сечение каналов для подачи масла в коромысле клапана и клапанной перемычке, а также давление масла, подаваемого управляющей камерой сжатия, подбирается друг к другу таким образом, что во время упомянутого промежуточного открывания выпускного клапана управляющая камера сжатия, увеличивающаяся за счет передвигающегося распределительного поршня может заполняться, по меньшей мере, почти полностью маслом под давлением, и поэтому в таком случае в конце хода промежуточного открывания возможна остановка выпускного клапана в зафиксированном частично открытом положении.

Очевидно что это соответствующее изобретению устройство моторного тормоза может реализовываться с помощью небольшого количества выпускаемых с небольшими затратами деталей. Торможение двигателя осуществляется автоматически регулируемо без внешних воздействий лишь в зависимости от противодавления отработавшего газа в заблокированной линии отработавших газов и приводит, как доказано, к очень высокой тормозной мощности.

Кроме того, в соответствии с одним вариантом осуществления изобретения распределительный поршень установлен в глухом отверстии с незначительной утечкой и выполнен с возможностью ограниченного перемещения между двумя упорами. При этом верхний упор, задающий входное основное положение для распределительного поршня, может быть образован посредством поверхности буртика на переходе между двумя имеющими различный диаметр участками отверстия, причем участок большего диаметра принимает распределительный поршень, а участок меньшего диаметра образует управляющую камеру сжатия и, кроме того, принимает управляющую пружину сжатия. Альтернативно верхний упор, задающий входное основное положение распределительного поршня, может быть образован дном глухого отверстия в клапанной перемычке, которое определяет управляющую камеру сжатия и вмещает управляющую пружину сжатия, причем на распределительном поршне с обратной стороны расположена центральная шейка, задней торцевой поверхностью которой распределительный поршень соприкасается с дном глухого отверстия, откуда также отходит разгрузочный канал, так что шейка также выполняет дополнительную функцию, а именно ограничивает в каждом 4 такте двигателя непосредственно после начала перемещения открытия клапанной перемычки, управляемого распределительным валом, сброс давления управляющей камеры сжатия и одновременно происходящее вместе с поднятием перемычки от контропоры смывание масла под давлением по разгрузочному каналу в количественном отношении, так как разгрузочный канал посредством шейки возвращающегося в свое основное положение распределительного поршня снова закрывается изнутри, благодаря чему ограничивается потеря масла в управляющей камере сжатия и гарантируется, что давление масла внутри останется высоким.

В одном предпочтительном варианте осуществления изобретения нижний упор, задающий выходное положение распределительного поршня, реализуется посредством поперечного штифта, который запрессован в поперечное отверстие в клапанной перемычке, к тому же выдается сбоку в поперечное сечение глухого отверстия, и таким образом входит во внешнюю выемку в распределительном поршне, верхняя ограничительная стенка которого как упор ограничивает ход выдвигания распределительного поршня.

В соответствии с еще одним вариантом осуществления изобретения распределительный поршень имеет переднее глухое отверстие, с помощью которого он в виде колпачка охватывает с зазором верхний конец стержня выпускного клапана.

В соответствии с еще одним вариантом осуществления изобретения управляющая пружина сжатия может опираться одним концом в дно выполненного в распределительном поршне заднего глухого отверстия, а другим концом в дно глухого отверстия, принимающего распределительный поршень. При этом управляющая пружина сжатия предпочтительно центрирована центральной шейкой распределительного поршня и опирается на кольцеобразную поверхность буртика на распределительном поршне, а с другой стороны на дно глухого отверстия, принимающего распределительный поршень.

В соответствии с еще одним вариантом осуществления контропора для клапанной перемычки может быть образована установочным штифтом, фиксируемым в крышке цилиндра, например, посредством контргайки, регулируемым относительно своего упорного положения.

В соответствии с еще одним вариантом осуществления поперечное сечение канала для подачи масла в коромысле клапана одинаковое или больше, чем поперечное сечение примыкающего к нему канала для подачи масла в клапанной перемычке.

В соответствии с еще одним предпочтительным вариантом осуществления обратный клапан может иметь в качестве управляющего органа шар, а седло клапана выполнено за счет конусообразной переходной поверхности между двумя участками канала для подачи масла с разными диаметрами, причем шар расположен в участке канала для подачи масла с большим диаметром и его ход открытия ограничен упором. При этом предпочтительно, если упор, ограничивающий ход открытия шара обратного клапана, образован посредством упорного штифта, запрессованного в проходящее поперек участка канала для подачи масла в поперечное отверстие в клапанной перемычке. Также предпочтительно, если самое маленькое поперечное сечение канала для подачи масла выполнено внутри клапанной перемычки в области обратного клапана, в области кольцевого зазора вокруг шара в участке канала для подачи масла.

В соответствии с еще одним вариантом осуществления разгрузочный канал может быть образован посредством проходящего от дна глухого отверстия соосно последнему и ведущего к верхней стороне клапанной перемычки дроссельного отверстия, диаметр которого значительно меньше, чем самое маленькое поперечное сечения канала для подачи масла в клапанной перемычке.

В соответствии с еще одним вариантом осуществления предусмотрено, что действующая сила предварительного напряжения клапанной пружины выпускного клапана выше, чем действующая сила предварительного напряжения управляющей пружины сжатия, воздействующей на последнюю через распределительный поршень.

Предпочтительно, если компоненты встроенного в двигатель тормозного устройства и давление масла, подаваемого в управляющую камеру сжатия, выбраны так, что выпускной клапан во время торможения двигателя после промежуточного открывания, вызванного противодавлением отработавшего газа, останавливается и удерживается в положении, расстояние от которого до закрытого положения выпускного клапана составляет приблизительно 1/5-1/20 полного хода выпускного клапана.

В соответствии с еще одним вариантом осуществления дроссельное устройство расположено в линии отработавших газов двигателя внутреннего сгорания перед турбиной турбокомпрессора, работающего на отработавших газах, предпочтительно близко к двигателю на выходе одного или нескольких проходящих вместе ответвлений трубы и в пространственном отношении перед турбиной турбокомпрессора, вследствие чего объем отгороженного посредством дроссельного устройства участка линии отработавших газов выбран настолько малым, насколько возможно.

В соответствии с еще одним вариантом управление дроссельным устройством, чтобы в режиме торможения двигателя производить по сравнению с максимально возможной незначительную тормозную мощность или противодействовать перегреву деталей внутри двигателя, можно осуществлять в зависимости от заданных интервалов времени или от измеренных температур деталей и/или данных о режиме работы транспортного средства, которое содержит двигатель, и в случае двигателя транспортного средства включено в электронно-регулируемую стратегию торможения, которая оптимально координирует применение всех имеющихся в транспортном средстве тормозов.

Далее соответствующее изобретению решение поясняется более подробно посредством чертежей, на которых показано:

Фиг.1 - схематичное изображение 4-тактного поршневого двигателя внутреннего сгорания и его линии отработавших газов с дроссельным устройством, а также принципиальное изображение возможного управления для последнего,

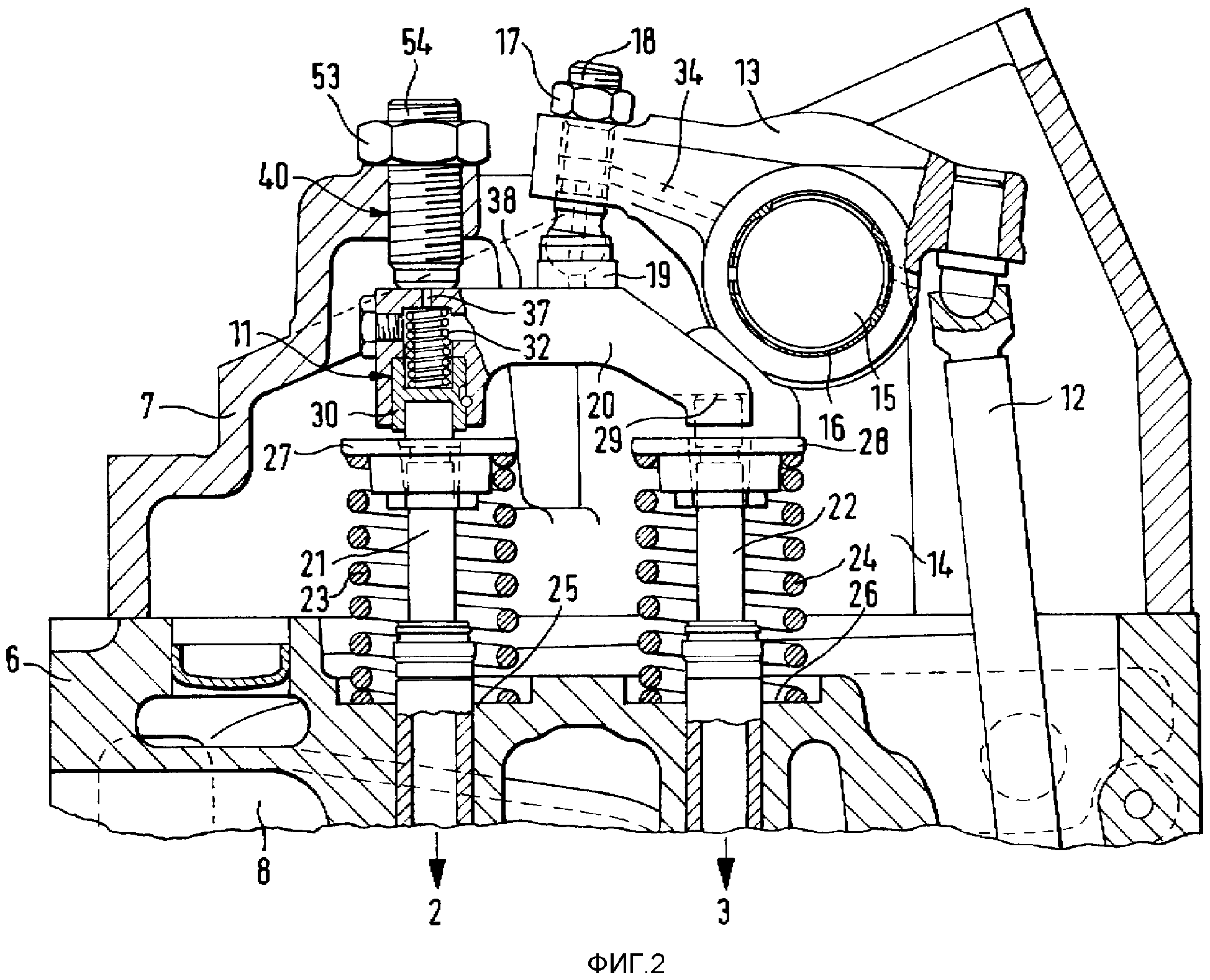

Фиг.2 - часть сечения четырехклапанного 4-тактного поршневого двигателя внутреннего сгорания в области выпускного клапана и его управления, с первым вариантом осуществления, встроенного в двигатель тормозного устройства,

Фиг.3 - клапанная перемычка и остальные детали встроенного в двигатель тормозного устройства, согласно фиг.2 на отдельном виде и в сечении,

Фиг.4 - вид сверху клапанной перемычки согласно фиг.2 и 3,

Фиг.5 - увеличенное сечение изображения с фиг.3,

Фиг.6 - другой вариант осуществления клапанной перемычки и остальные детали встроенного в двигатель тормозного устройства на отдельном виде и в сечении,

Фиг.7 - вид сверху клапанной перемычки согласно фиг.5,

Фиг.8 - увеличенное сечение из изображения фиг.6, и

Фиг.9 - диаграмма, из которой следует характер хода выпускного клапана, с которым согласовано встроенное в двигатель тормозное устройство, во время тормозного режима.

На фиг.1 изображено сечение 4-тактного поршневого двигателя внутреннего сгорания, который имеет, по меньшей мере, один впускной клапан (не показано) и два выпускных клапана 2, 3 в соответствующем цилиндре 1. Позицией 4 обозначена рабочая камера цилиндра 1, позицией 5 - работающий в цилиндре 1 поршень, позицией 6 - головка цилиндра, позицией 7 крышка цилиндра. Выпускные каналы 8 цилиндра 1 выходят в один или несколько выпускных ответвлений и образуют с последними участок линии 9 отработавших газов. В линию 9 отработавших газов по возможности рядом с двигателем встроено дроссельное устройство 10. Оно, например, может быть выполнено в виде дроссельного клапана, или тарельчатого клапана, или заслонки. В большинстве случаев используется дроссельный клапан. Дроссельное устройство, включая органы управления и/или регулирования (на которых далее останавливаются более подробно), образует часть соответствующего изобретению устройства моторного тормоза и служит во время процессов торможения двигателя для, по меньшей мере, частичного перекрытия линии отработавших газов и тем самым вызванного в выше по потоку накопления отработавших газов. Остальная часть устройства моторного тормоза представляет собой встроенное в двигатель тормозное устройство 11 соответствующего изобретению типа, которое далее также описывается более подробно. Впускной и выпускной клапаны управляются от распределительного вала (не показан). Если вал расположен вверху, он непосредственно воздействует на коромысло клапана. Если вал расположен внизу, он воздействует на коромысло клапана через штангу толкателя. На фиг.2 изображен вариант осуществления с расположенным внизу распределительным валом в области управления обоими выпускными клапанами цилиндра. Изображенная штанга 12 толкателя, опирающаяся на распределительный вал, воздействует на коромысло 13 клапана, которое устанавливается с возможностью поворота в головке 6 цилиндра в кронштейне 14 подшипника на оси 15 подшипника посредством подшипника 16 скольжения. Коромысло 13 клапана с другой стороны воздействует через регулируемый и, например, посредством гайки 17, законтренный резьбовой палец 18 с опорной полусферой 19, шарнирно установленной своим свободным концом в виде шарового шарнира, на клапанную перемычку 20. Эта клапанная перемычка 20 служит для управления обоими расположенными осепараллельно друг к другу выпускными клапанами 2, 3 цилиндра 1. Каждый из клапанов устанавливается в головке 6 цилиндра аксиально подвижно своими стержнями 21 или соответственно 22 и нагружается определенной силой F1 предварительного напряжения в направлении закрытия посредством замыкающей пружины 23 или соответственно 24, которая опирается одним концом на поверхности 25 или 26 головки цилиндра, а другим концом - на тарелку 27 или 28 пружины, закрепленную на стержне 21 или 22 выпускного клапана. Каждая из двух замыкающих пружин 23 или 24 может при этом выполняться или посредством только одной спиральной пружины или двух соосных друг другу спиральных пружин.

В соответствии с изобретением встроенное в двигатель тормозное устройство 11 согласовано только с одним (2) из двух выпускных клапанов 2, 3 каждого цилиндра 1, другой выпускной клапан 3 действует и приводится в действие нормально или обычно, вследствие этого также обычным способом опирается на нижнюю сторону 29 клапанной перемычки 20 верхним концом своего стержня.

Встроенное в двигатель тормозное устройство 11, согласованное с одним выпускным клапаном 2, состоит согласно изобретению из распределительного поршня 30, на который выпускной клапан 2 опирается верхним концом своего стержня 21. Распределительный поршень 30 установлен в глухое отверстие 31, выполненное в клапанной перемычке 20, с незначительным просачиванием и аксиально подвижно и давит от снабженной маслом под давлением управляющей камеры 33 сжатия, а также возможно через дополнительную управляющую пружину 32 сжатия - в направлении стержня 21 выпускного клапана. Подача масла под давлением в управляющую камеру 33 сжатия происходит через выполненный в коромысле 13 клапана и его резьбовом пальце 18 с опорной полусферой 19 канал 34 для подачи масла и сообщающийся с ним канал 35 для подачи масла в клапанной перемычке 20. В расположенном внутри клапанной перемычки канале 35 для подачи масла установлен обратный клапан 36, пропускающий масло только в направлении управляющей камеры 33 сжатия. Подача масла под давлением в коромысло 13 клапана происходит извне или через подающую линию в канал в оси 15 подшипника коромысла клапана и каналы в подшипнике 16 скольжения или через подающую линию к штанге 12 толкателя, а также через канал внутри штанги толкателя, с которым сообщается расположенный внутри коромысла клапана канал 34 для подачи масла.

От управляющей камеры 33 сжатия ответвляется разгрузочный канал 37, который оканчивается на верхней стороне 38 клапанной перемычки 20, и находящееся там его выходное отверстие 39 может запираться посредством контропоры 40, образующей одновременно упор для клапанной перемычки 20, или может освобождаться для сброса давления управляющей камеры 33 сжатия после подъема клапанной перемычки 20.

В нормальных условиях эксплуатации двигателей внутреннего сгорания, то есть, когда не инициирован моторный тормоз, оба выпускных клапана 2, 3 цилиндра 1 синхронно приводятся в действие через клапанную перемычку 20, это значит, что в течение каждого 4-тактного цикла к концу 3 такта (такт расширения) они открываются, в течение 4 такта (такт выпуска) остаются открытыми и затем к началу следующего первого такта (такт всасывания) снова закрываются.

В соответствующем изобретению устройстве моторного тормоза сила F1 предварительного напряжения замыкающей пружины 23 того выпускного клапана 2, с которым согласовано тормозное устройство 11, встроенное в двигатель, рассчитана таким образом, что во время торможения двигателя при находящемся в дросселирующем положении дроссельном устройстве 10 ввиду противодавления Р2 отработавших газов, возникающего в скапливающихся отработавших газах в связи с действующей в них пульсацией давления, устанавливается промежуточное открывание соответствующего выпускного клапана 2, а именно - как видно из фиг.9 в конце 1 такта (такт всасывания) каждого 4-тактного цикла. В это промежуточное открывание выпускного клапана 2 посредством встроенного в двигатель тормозного устройства, согласно изобретению с помощью автоматического управления вмешиваются таким образом, что предрасположенный к закрытию после промежуточного открывания в начале 2 такта (такт сжатия) выпускной клапан 2 останавливается и в течение 2 и 3 тактов не может закрыться, и остается частично открытым вплоть до своего происходящего в начале 4 такта открытия, управляемого распределительным валом. Точные процессы также внутри, встроенного в двигатель тормозного устройства 11, далее описываются более подробно.

Противодавление Р2 отработавшего газа достигает своего максимума во время торможения двигателя при дроссельном устройстве 10, находящемся в закрытом положении. Может быть, однако, вполне целесообразно и полезно уменьшить противодавление Р2 отработавшего газа, действующее во время торможения двигателя, посредством управляемого и/или регулируемого отверстия дроссельного устройства 10 от его закрытого положения, чтобы вызвать планомерное снижение тормозной мощности двигателя и/или температуры деталей, встроенных в двигатель, с целью предотвращения их перегрева и/или образования нагара.

Кроме того, внутри встроенного в двигатель тормозного устройства 11, согласно изобретению поперечное сечение каналов 34, 35 подачи масла и действующее в них, а также в управляющей камере 33 сжатия давление масла согласованы друг с другом таким образом, что в течение упомянутого промежуточного открывания выпускного клапана 2 в режиме торможения двигателя управляющая камера 33 сжатия, увеличивающаяся в объеме за счет передвигающегося распределительного поршня 30, по меньшей мере, почти полностью наполняется маслом под давлением и таким образом в конце хода промежуточного открывания гарантируется фиксация выпускного клапана 2 в удерживаемом частично открытом положении за счет распределительного поршня 30, заблокированного со стороны подачи масла от управляющей камеры 33 сжатия.

Далее подробно описываются детали и варианты осуществления соответствующего изобретению решения.

Распределительный поршень 30 встроенного в двигатель тормозного устройства 11 имеет переднее для размещения выпускного клапана 2 глухое отверстие 41, с помощью которого он в виде колпачка охватывает с зазором верхний конец стержня 21 выпускного клапана и таким образом соединяется с выпускным клапаном 2. Распределительный поршень 30 ограниченно возвратно-поступательно перемещается в глухом отверстии 31, выполненном в клапанной перемычке, между двумя упорами. При этом верхний упор 42, определяющий входное основное положение, в случае примера согласно фиг.3-5 выполнен посредством кольцеобразной поверхности буртика на переходе между двумя различающимися в диаметре участками отверстия 31, причем участок большего диаметра вмещает распределительный поршень 30, а участок меньшего диаметра образует управляющую камеру 33 сжатия и, кроме того, вмещает управляющую пружину 32 сжатия, перемещаемую поперечно. При этом управляющая пружина 32 сжатия в этом варианте осуществления центрировано устанавливается в заднем глухом отверстии 44 в распределительном поршне 30 и опирается на его дно 45. Другим концом управляющая пружина 32 сжатия опирается на дно 46 глухого отверстия 31 внутри клапанной перемычки. В случае примера согласно фиг.6-8 напротив верхний упор 42, определяющий входное основное положение распределительного поршня, образован дном 46 глухого отверстия 31 внутри клапанной перемычки. На распределительном поршне 30 в этом случае с обратной стороны находится соосная шейка 47, задней торцевой поверхностью 48 которой распределительный поршень соприкасается с дном 46 глухого отверстия 31. Оттуда отходит разгрузочный канал 37, предпочтительно расположенный по центру, так что шейка 47 также еще выполняет дополнительную функцию, а именно ограничивает осуществляющее в каждом 4 такте двигателя непосредственно после начала перемещения открытия клапанной перемычки 20, управляемого распределительным валом, камеры 33 сжатия сброса давления управляющей, одновременно происходящее вместе с поднятием перемычки от контропоры 40, смывание масла под давлением по разгрузочному каналу 37 в количественном отношении, так как разгрузочный канал 37 посредством шейки 47 немедленно возвращающегося в свое основное положение распределительного поршня 30 снова закрывается изнутри. Это ограничивает потерю масла в управляющей камере 33 сжатия и гарантирует, что давление масла внутри останется высоким. Управляющая пружина 32 сжатия в этом случае опирается на кольцеобразную поверхность 49 буртика в распределительном поршне 30 и центрируется его соосной шейкой 47.

Нижний упор 43, задающий оставшееся выходное положение распределительного поршня в обоих вариантах осуществления согласно фиг.3-5 и фиг.6-8, одинаков и, например, реализуется посредством поперечного штифта 50, который запрессовывается в поперечное отверстие 51 в клапанной перемычке 20, которое сбоку выдает в поперечное сечение глухого отверстия 31, и таким образом входит во внешнюю выемку 52 в распределительном поршне 30, верхняя ограничительная стенка которой в виде упора 43 во взаимодействии с поперечным штифтом 50 ограничивает выдвижение распределительного поршня 30.

Контропора 40 для клапанной перемычки 20 образована установочным штифтом 54, фиксируемым в крышке 7 цилиндра, например, за счет контргайки, регулируемый относительно своего ограничительного положения. Таким образом, с выходной стороны отгороженный или свободный разгрузочный канал 37 образован предпочтительно посредством проходящего от глухого отверстия 31 соосно верхней стороне 38 клапанной перемычки 20 дроссельного отверстия, диаметр которого значительно меньше, чем самое наименьшее поперечное сечение канала 35 для подачи масла в клапанную перемычку.

Обратный клапан 36 имеет в качестве управляющего органа шар 55, а соответствующее седло клапана образовано конусообразной переходной поверхностью 56 между двумя участками 57, 58 канала для подачи масла с разными диаметрами, причем шар 55 расположен в участке 58 канала для подачи масла с большим диаметром и его ход при открытии клапана ограничен упором 59. Для ограничения хода шара 55 обратного клапана, например, предусмотрен упорный штифт, запрессованный в поперечное отверстие 60 в клапанной перемычке и проходящий поперек участка 58 канала для подачи масла.

Поперечное сечение канала 34 для подачи масла в коромысле 13 клапана одинаковое, предпочтительно, однако больше, чем поперечное сечение канала 35 для подачи масла в клапанной перемычке 20. Самое маленькое поперечное сечение канала 35 для подачи масла выполняется внутри клапанной перемычки 20 в области обратного клапана 36, в кольцевом зазоре вокруг шара 55 в участке 58 канала для подачи масла. В общем, обратный клапан 36 должен быть расположен как можно ближе к управляющей камере 33 сжатия.

Действующая сила F1 предварительного напряжения замыкающей пружины 23 выпускного клапана 2 больше, чем действующая сила предварительного напряжения управляющей пружины 32 сжатия внутри клапанной перемычки. Теоретические предпосылки устройства моторного тормоза согласно изобретению даны в конце описания.

В общем, компоненты встроенного в двигатель тормозного устройства 11 и давление масла, подаваемого в управляющую камеру 33 сжатия, рассчитаны так, что выпускной клапан 2 во время торможения двигателя после промежуточного открывания до открытого положения В (см. фиг.9), вызванного противодавлением отработавшего газа, останавливается и удерживается в положении С (см. фиг.9), расстояние которого до закрытого положения выпускного клапана составляет приблизительно 1/5 - 1/20 общего хода выпускного клапана hmax=A D (см. фиг.9).

Если двигатель внутреннего сгорания имеет турбокомпрессор, работающий на отработавших газах, дроссельное устройство 10 должно располагаться в линии 9 отработавших газов по возможности в соответствии с потоком перед турбиной турбокомпрессора. В общем, объем участка 61 линии 9 отработавших газов, отгороженного посредством дроссельного устройства 10, должен выбираться как можно меньшим, следовательно, дроссельное устройство 10 может быть расположено близко к двигателю, например, на выходе одного или нескольких проходящих вместе ответвлений трубы, и в пространственном отношении перед турбиной турбокомпрессора.

Управление дроссельным устройством 10 может быть реализовано как схематично видно из фиг.1. Дроссельное устройство 10 выполняется там посредством дроссельного клапана, который встроен в линию 9 отработавших газов и там установлен с возможностью вращения или соответственно поворота. Для управления или регулировки дроссельного клапана 10 служит серводвигатель 63. Он может быть реализован за счет электромотора или исполнительного цилиндра, приводимого в действие гидравлически или пневматически. В изображенном примере серводвигатель 63 реализован за счет пневматического исполнительного цилиндра, который снабжается сжатым воздухом через трубопровод 65 сжатого воздуха, присоединенный к устройству 64 обеспечения сжатым воздухом. Серводвигатель 63 согласован с силовым блоком 66, который на изображенном примере состоит из электромагнитного запорного/пропускного клапана 67 и электрического переключающего органа 68 для приведения в действие клапана 67. Этот силовой блок 66 получает управляющие команды по управляющей линии 69 от электронного управляющего и/или регулирующего блока 70. Позицией 71 обозначен датчик давления, который регистрирует давление отработавших газов в соответствии с потоком перед дроссельным клапаном 10. Вместо датчика 71 давления или также дополнительно к нему может быть предусмотрен датчик 72 температур, который регистрирует температуру отработавших газов в соответствии с потоком перед дроссельным клапаном 10. Эти сигналы измерения температуры и/или давления, в случае необходимости также сигналы nм, числа поворотов двигателя внутреннего сгорания и сигналы tв измерения температуры от встроенных в двигатель деталей, температура которых отслеживается, таких как форсунки, проходят по сигнальным линиям 73, 74, 75 управляющего и/или регулирующего блока 70 и используются как основа для приведения в действие дроссельного клапана 10. Управляющий и/или регулирующий блок 70 состоит, например, из внешних устройств ввода и вывода данных, микропроцессора, а также запоминающего устройства и программного запоминающего устройства, модули которых связаны друг с другом через систему информационных шин. В запоминающие устройства записываются характеристики и рабочие параметры для управления рабочим процессом двигателя внутреннего сгорания как в тяговом режиме, так и в режиме торможения. Управляющий и/или регулирующий блок 70 управляет, таким образом, по программе, записанной в программном запоминающем устройстве, на основе характеристик и рабочих параметров работой двигателя внутреннего сгорания. Последняя в режиме торможения двигателя может выполняться или через двухпозиционное регулирование дроссельного клапана 10 или в виде чувствительного регулирования или позиционирования дроссельного клапана 10. Управляющий и/или регулирующий блок 70 дает свои команды по линии 69 на орган 68 переключения, который связан с запорным/пропускным клапаном 67 через линии 76, 77 оперативного тока. Чтобы в режиме торможения двигателя производить меньшую по сравнению с максимально возможной тормозную мощность или противодействовать или предотвращать перегрев деталей внутри двигателя, можно, например, в зависимости от заданных в соответствии с техническими параметрами интервалов времени или от измеренных температур деталей и/или других параметров, например, от режима работы транспортного средства, которое содержит двигатель, соответственно отрегулировать или настроить дроссельное устройство 10. Эта регулировка тормозной мощности в случае использования двигателя внутреннего сгорания, встроенного в автомобиль, в частности грузовой автомобиль, такой как грузовик или автобус, может объединяться в электронно-регулируемую стратегию торможения, которая оптимально координирует применение всех имеющихся в транспортном средстве тормозов (рабочей тормозной системы, тормоза-замедлителя, моторного тормоза).

Далее подробно описывается взаимодействие частей устройства моторного тормоза в режиме торможения двигателя.

Когда инициируется процесс торможения двигателя, дроссельное устройство 10 через команды управляющего и/или регулирующего блока 70 приводится в закрытое положение, так что перед дроссельным устройством 10 происходит возрастание давления посредством соответствующего противодавления отработавшего газа. Волна давления, возникающая при выдвижении прилегающего цилиндра 1 от отработавших газов, накладывается при этом на постоянное противодавление отработавшего газа и вследствие положительной разности давлений вызывает промежуточное открывание каждого выпускного клапана 2, согласованного со встроенным в двигатель тормозным устройством 11 (см. фазу А1 на диаграмме фиг.9), которое регулируется в конце 1 такта (такта всасывания). К этому происходящему независимо от управления распределительного вала промежуточному открыванию выпускного клапана во время режима торможения согласно изобретению добавляется автоматическое управление. При этом после промежуточного открывания снова предрасположенный к закрытию под воздействием его замыкающей пружины 23 выпускной клапан 2 в принудительном порядке за счет согласованного встроенного в двигатель тормозного устройства 11 останавливается и затем посредством этого устройства в течение всего такта сжатия, а также такта расширения удерживается в частично открытом перехваченном положении (см. фаза А2 на диаграмме согласно фиг.9). При этом во встроенном в двигатель тормозном устройстве 11 протекают следующие процессы.

В начале 1 такта (такт всасывания) выпускной клапан 2 находится в закрытом положении А. Распределительный поршень 30, встроенного в двигатель тормозного устройства 11, устанавливается в глухое отверстие 31 до упора и действует как механический амортизатор, причем он посредством закрытого выпускного клапана 2 вжат в это входное положение.

В конце 1 такта следует промежуточное открывание выпускного клапана 2 под действием противодавления отработавшего газа с ходом А-В клапана, который достигается в конце фазы А1 (см. диаграмму фиг.9). Следуя за перемещением открытия промежуточного открытого выпускного клапана 2, распределительный поршень 30 посредством давление масла в управляющей камере 33 сжатия и силы, возможно имеющейся управляющей пружины 32 сжатия, передвигается и выдвигается в свое самое крайнее положение фиксации, обусловленное упором. Одновременно с этим выдвижением распределительного поршня 30 происходит объемное увеличение управляющей камеры 33 сжатия и ее немедленное заполнение маслом под давлением по каналам 34, 35 подачи масла, причем после полного заполнения управляющей камеры 33 сжатия благодаря закрывающему обратному клапану 36 и закрытому за счет контропоры 40 разгрузочному каналу 37 распределительный поршень 30 в своем выдвинутом положении фиксации гидравлически блокируется в клапанной перемычке 20. При промежуточном открывании выпускной клапан 2 опережает ход распределительного поршня 30 посредством большего хода. При переходе от фазы А1 к фазе А2 (см. диаграмму фиг.9) выпускной клапан 2 снова перемещается в направлении закрытия, но затем уже после короткого обратного хода В-С к началу 2 такта (такта сжатия) посредством гидравлически заблокированного в клапанной перемычке распределительного поршня 30 останавливается. Это положение фиксации сохраняется в течение всей фазы А2, т.е. сохраняется в течение всего оставшегося 2 такта (такт сжатия) и следующего 3 такта (такт расширения).

Затем, когда в конце 3 такта (такт расширения) снова действует управление со стороны распределительного вала выпускного клапана 2 через соответствующий управляющий кулачок на распределительном валу, в случае необходимости штангу 12 толкателя, коромысло 13 клапана и клапанную перемычку 20, происходит снятие этой предварительной гидравлической блокировки распределительного поршня 30, потому что как только клапанная перемычка 20 переместиться в направлении "выпускной клапан открыт", отходит от контропоры 40. Посредством этого разгрузочный канал 37 освобождается, и масло под давлением может теперь через него из незаблокированной больше гидравлически управляющей камеры 33 сжатия выходить в область крышки 7 цилиндра, что также поддерживает за счет воздействия выпускного клапана 2, перемещенного в направлении закрытия посредством его замыкающей пружины 23, распределительный поршень 30, прижатый в направлении своего входного основного положения.

Как только распределительный поршень 30 снова полностью вжимается в глухое отверстие 31 внутри клапанной перемычки до упора, он действует снова только как чисто механический амортизатор на клапанной перемычке 20, посредством которой в фазе A3 (см. диаграмму фиг.9) в течение такта 4 (такт выпуска) при торможении двигателя происходит открытие выпускного клапана 2, затем синхронно со вторым выпускным клапаном 3 вплоть до полного хода D выпускного клапана, остановка или повторное закрытие которого или которых управляется через соответствующие кулачки на распределительном валу и посредством коромысла 13 клапана. В конце 4 такта (такт выпуска) клапанная перемычка 20 занимает во время торможения двигателя снова свое положение, показанное на фиг.1 и 2, из которого начинается следующий цикл торможения, происходящий также как описано выше.

Далее следуют некоторые данные для теоретических предпосылок устройства моторного тормоза.

Как уже упоминалось, промежуточное открывание выпускного клапана 2 вызывается в течение фазы торможения двигателя посредством волн выдвигающего давления прилегающего цилиндра 1, которые выходят в линию 9 отработавших газов. Для расчета хода перемещения выпускного клапана 2 в течение промежуточного открывания записывается следующее уравнение движения:

При этом обозначения относительно рассматриваемого выпускного клапана 2 означают:

m = приведенная масса клапана (масса, которая участвует в промежуточном открывании)

d = демпфирование выпускного клапана 2, пропорциональное скорости

с = параметр замыкающей пружины 23

f = параметр управляющей пружины 32 сжатия, если имеется

y = ход клапана

F1 = сила предварительного напряжения замыкающей пружины 23

Fk = сила предварительного напряжения (давление масла + возможно управляющей пружины 32 сжатия), действующая на распределительный поршень 30

Ava = поверхность клапана со стороны выпуска

ра = давление в линии 61 отработавших газов

Avz = поверхность клапана со стороны цилиндра

Pz = давление в цилиндре 1

р1 = давление во всасывающей трубе (давление наддува)

Отсюда определяется сила F1 предварительного напряжения замыкающей пружины 23 выпускного клапана 2 и управляющей пружины 32 сжатия, следующим образом:

Сила F1 предварительного напряжения замыкающей пружины 23 выпускного клапана 2 в рамках допустимого расчетного диапазона, который задан из расчета динамики привода клапана, для функционирования устройства моторного тормоза определяется так, что выпускной клапан 2, рассчитанный по заданному противодавлению в скопившемся газе при закрытом дроссельном устройстве 10, гарантированно промежуточно открыт. F1 не должна однако также быть слишком маленькой, так как, кроме того, расход воздуха и противодавление отработавших газов снижаются, благодаря чему внутреннее охлаждение двигателя внутреннего сгорания в режиме торможения и также тормозная мощность уменьшаются.

Так как в начале промежуточного открывания выпускного клапана 2 ход у клапана и вместе с этим также и равны 0, уравнение к этой временной точке сокращается:

Ava·pa-Avz· pz=F1-Fk

Когда приближенно можно допустить, что расположенная со стороны цилиндра поверхность выпускного клапана 2 приблизительно соответствует круговой поверхности с теоретическим диаметром (Avm) седла клапана и при обычном выпускном клапане поперечное сечение стержня составляет около 4% от Avm, то уравнение приблизительно может быть представлено как:

Avm· (pa·0,96-pz)˜F1-Fk

Так как обусловленное противодавлением отработавшего газа промежуточное открывание выпускного клапана 2 происходит в конце такта всасывания, для pz может применяться давление наддува (в режиме торможения обычным способом равно атмосферному давлению).

С "ра" как желаемым противодавлением отработавшего газа в диапазоне нижних чисел оборотов и фактором К для динамического увеличения давления (выпускной клапан 2 должен нажиматься только посредством происходящей от прилегающего цилиндра волны давления) сила F1 предварительного напряжения замыкающей пружины 23 выпускного клапана 2 определяется следующим образом:

F1=Avm·(K·pa·0,96-p1)+Fk

причем К=1,2±0, 2

Таким образом, с помощью соответствующего изобретению устройства моторного тормоза можно сравнительно дешевыми и простыми для реализации средствами даже при двигателе внутреннего сгорания, который имеет по два выпускных клапана на цилиндр, достигать в режиме торможения двигателя очень высокую тормозную мощность.

Обозначения на чертежах

1. Цилиндр

2. Выпускной клапан

3. Выпускной клапан

4. Камера сгорания в 1

5. Поршень в 1

6. Головка цилиндра

7. Крышка цилиндра

8. Выпускные каналы

9. Линия отработавшего газа

10. Дроссельное устройство

11. Встроенное в двигатель устройство торможения

12. Штанга толкателя

13. Коромысло клапана

14. Кронштейн подшипника

15. Ось подшипника

16. Подшипник скольжения на 15

17. Гайка на 18

18. Резьбовой палец на 13

19. Опорная полусфера на 18

20. Клапанная перемычка

21. Стержень 2

22. Стержень 3

23. Замыкающая пружина 2

24. Замыкающая пружина 3

25. Поверхность головки цилиндра для 23

26. Поверхность головки цилиндра для 24

27. Тарелка пружины на 2

28. Тарелка пружины на 3

29. Нижняя сторона в 20 для 3

30. Распределительный поршень от 11

31. Глухое отверстие для 30 в 20

32. Управляющая пружина сжатия

33. Управляющая камера сжатия

34. Канал подачи масла в 13

35. Канал подачи масла в 20

36. Обратный клапан

37. Разгрузочный канал

38. Верхняя сторона 20

39. Выходное отверстие 37

40. Контропора

41. Глухое отверстие

42. Упор верхний входящего распределительного поршня

43. Упор нижний выходящего распределительного поршня

44. Глухое отверстие в 30 (фиг.3-5)

45. Дно 44 (фиг.3-5)

46. Дно 31

47. Шейка 30 (фиг.6-8)

48. Задняя торцевая поверхность на 47 (фиг.6-8)

49. Поверхность буртика на 30

50. Поперечный штифт

51. Поперечное отверстие в 20 для 50

52. Выемка на 30

53. Контргайка 40

54. Установочный штифт

55. Шар 36

56. Коническая поверхность перехода

57. Участок 35

58. Участок 35

59. Выступ в 58

60. Поперечное отверстие

61. Отгораживаемый участок 9

62. Ось 10

63. Серводвигатель

64. Приспособление обеспечения сжатым воздухом

65. Трубопровод сжатого воздуха

66. Силовой блок

67. Запорный/пропускной клапан

68. Орган переключения

69. Управляющая линия

70. Управляющий и/или регулирующий блок

71. Датчик давления

72. Датчик температуры

73. Сигнальные линии

74. Сигнальные линии

75. Сигнальные линии

76. Линия оперативного тока

77. Линия оперативного тока

Реферат

Устройство моторного тормоза 4-тактного поршневого двс, который имеет в каждом цилиндре, по меньшей мере, один впускной клапан и два выпускных клапана и ориентируется целенаправленно на этот тип двигателя. В линию для отработавшего газа для торможения двигателя встроено дроссельное устройство, приводимое в действие таким образом, что перед дроссельным устройством возникает противодавление в скопившемся отработавшем газе, которое действует взаимосвязано со специальным, встроенным в двигатель тормозным устройством. Тормозное устройство согласовано только с одним из двух выпускных клапанов цилиндра, другой выпускной клапан напротив регулируется обычным образом. Тормозное устройство содержит распределительный поршень, встроенный в клапанную перемычку, который от снабженной маслом под давлением управляющей камеры сжатия и через дополнительную управляющую пружину сжатия давит в направлении выпускного клапана. Управляющая камера сжатия присоединяется к устройству постоянной подачи масла под давлением и в зависимости от перемещения или регулирования клапанной перемычки посредством разгрузочного канала блокируется или сбрасывает давление. Таким образом, в течение торможения двигателя автоматически получаются определенные характеристики открытия и закрытия выпускного клапана, приводящие к высокой тормозной мощности двигателя. 18 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ торможения двигателем в применении к четырехтактному поршневому двигателю внутреннего сгорания

Комментарии