Устройства и способы торможения двигателем - RU2479735C1

Код документа: RU2479735C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение, в общем, относится к торможению двигателем внутреннего сгорания, и в частности к устройствам и способам торможения двигателем.

УРОВЕНЬ ТЕХНИКИ

В данной области техники известно использование двигателя внутреннего сгорания в качестве средства торможения за счет временного перехода двигателя в компрессор. Также известно то, что такое преобразование может быть выполнено посредством прекращения подачи топлива и открытия выпускного клапана(ов) в конце или около конца хода сжатия поршня двигателя. Посредством предоставления возможности высвобождения сжатого газа (типично, воздуха) энергия, поглощаемая посредством двигателя, чтобы сжимать газ во время хода сжатия, не возвращается в поршень двигателя во время последующего хода расширения или рабочего хода, а рассеивается через системы выпуска отработавших газов и охлаждения двигателя. Конечным результатом является эффективное торможение двигателя.

Моторный тормоз требуется для двигателя внутреннего сгорания, в частности для двигателя с воспламенением от сжатия, также известного как дизельный двигатель. Такой двигатель практически не предлагает торможения, когда он вращается через ведущий вал посредством инерции и массы перемещающегося вперед транспортного средства. По мере развития технологий транспортных средств их тяговое усилие повышается, при этом одновременно снижаются сопротивление качению и аэродинамическое сопротивление. Соответственно, имеется большая потребность в торможении для транспортного средства с приводом от дизельного двигателя. Хотя обычные барабанные или дисковые колесные тормоза транспортного средства допускают поглощение большой величины энергии за короткий период времени, их повторное использование, например, при функционировании в холмистой местности может приводить к перегреву и повреждению тормоза. Использование моторного тормоза должно значительно уменьшать использование колесных тормозов, минимизировать их износ и исключать опасность аварий, являющихся следствием повреждения тормоза.

Также имеется потребность в использовании моторного тормоза при переключении передач в коробке передач транспортного средства. Это, вероятно, является еще более важным аспектом в транспортных средствах для коммерческих перевозок, например грузовиках и автобусах, которые чаще всего оборудуются автоматическими или полуавтоматическими коробками передач. Такие коробки передач могут быть аналогичными традиционным ручным коробкам передач, при этом отличие состоит в том, что переключение передач выполняется посредством устройства управления, а не вручную водителем. Чтобы уменьшать потерю приводной мощности двигателя во время переключения коробки передач на более высокую передачу, преимуществом является то, что частота вращения двигателя может согласовываться с новым передаточным отношением максимально быстро. Известным является выборочное включение моторного тормоза во время переключения коробки передач на более высокую передачу, когда определенные рабочие параметры получаются, чтобы достигать быстрого снижения частоты вращения двигателя во время процесса переключения передач.

Предусмотрены различные типы моторных тормозов. Типично, работа в режиме торможения двигателем достигается посредством добавления вспомогательного такта клапана двигателя, называемого тактом торможения двигателем, к обычному такту клапана двигателя. В зависимости от того, как формируется такт клапана двигателя, моторный тормоз может быть задан следующим образом:

(a) Моторный тормоз типа I - такт торможения двигателем формируется посредством переноса движений от соседнего кулачка, что формирует так называемый тормоз Джакобса;

(b) Моторный тормоз типа II - такт торможения двигателем формируется посредством изменения существующего профиля кулачка, который формирует моторный тормоз за счет холостого хода;

(c) Моторный тормоз типа III - такт торможения двигателем формируется посредством использования выделенного кулачка для торможения двигателем, который формирует тормоз за счет выделенного кулачка (коромысла);

(d) Моторный тормоз типа IV - такт торможения двигателем формируется посредством модификации существующего подъема клапана двигателя, который обычно формирует моторный тормоз с прокачкой;

(e) Моторный тормоз типа V - такт торможения двигателем формируется посредством использования выделенного клапанного механизма для торможения двигателем, который формирует моторный тормоз за счет выделенного клапана (пятого клапана).

Моторный тормоз также может быть разделен на две большие категории, т.е. моторный тормоз со сбросом давления (CREB) и моторный тормоз с прокачкой (BTEB).

Моторные тормоза со сбросом давления открывают выпускной клапан(ы) в конце или около конца хода сжатия поршня двигателя (также известного как верхняя мертвая точка или ВМТ). Они типично включают в себя гидравлические схемы для передачи механического ввода на выпускной клапан(ы), который должен быть открыт. Такие гидравлические схемы типично включают в себя ведущий поршень, который совершает возвратно-поступательное движение в канале для ведущего поршня посредством механического привода от двигателя. Рабочая жидкость в схеме передает движение ведущего поршня на ведомый поршень, который в свою очередь, совершает возвратно-поступательное движение в канале для ведомого поршня в ответ на поток рабочей жидкости в схеме. Ведомый поршень действует прямо или косвенно на выпускной клапан(ы), который должен быть открыт во время торможения двигателем.

Пример CREB предшествующего уровня техники раскрыт в патенте США №3220392, который включен сюда посредством ссылки. Системы торможения двигателем на основе патента пользуются большим коммерческим успехом. Тем не менее система торможения двигателем предшествующего уровня техники является дополнительным вспомогательным приспособлением, которое устанавливается поверх всей системы. Чтобы предоставлять пространство для монтажа тормозной системы, прокладка может размещаться между головкой блока цилиндров и крышкой клапанного механизма, которая прикрепляется болтами через прокладку. Эта компоновка может добавлять лишнюю высоту, вес и стоимость к двигателю. Многие из вышеуказанных проблем вытекают из рассмотрения тормозной системы в качестве вспомогательного приспособления к двигателю, а не в качестве части самого двигателя.

Имеется потребность в проектных системах, которые уменьшают вес, размер и стоимость систем торможения двигателем и улучшают взаимозависимость различного вспомогательного оборудования, к примеру турбонагнетателя и горного тормоза с замедляющей системой. Помимо этого, рынок для моторных тормозов со сбросом давления сместился от рынка запчастей к изготовителям оригинального оборудования. Изготовители двигателей демонстрируют большую готовность к внесению конструктивных модификаций в свои двигатели, которые смогут улучшить рабочие характеристики и повысить надежность, а также и расширить рабочие параметры моторного тормоза со сбросом давления.

(a) Тормоз с интегрированным коромыслом предшествующего уровня техники

Одно возможное решение состоит в том, чтобы интегрировать компоненты тормозной системы с остальной частью компонентов двигателя. Одна попытка интегрирования частей системы компрессионного торможения представлена в патенте США №3367312, который раскрывает систему торможения двигателем, включающую в себя коромысло, имеющее плунжер или поршень, размещаемый в цилиндре, неразъемно сформированном в одном конце коромысла, при этом плунжер может фиксироваться во внешнем положении посредством гидравлического давления, чтобы активировать работу тормозной системы. В данном патенте также раскрыта пружина для смещения плунжера наружу из цилиндра в непрерывный контакт с выпускным клапаном, чтобы разрешать рычагу коромысла с кулачковым приводом управлять выпускным клапаном как в рабочих режимах, так и в режимах торможения. Регулирующий клапан используется для того, чтобы управлять потоком жидкости под давлением в цилиндр коромысла так, чтобы разрешать селективное переключение между работой в режиме торможения и работой в обычном рабочем режиме.

Тем не менее модуль регулирующего клапана системы компрессионного торможения в такой конструкции размещается отдельно от коромысла в сборе, приводя к излишне длинным каналам доставки жидкости и большему времени срабатывания. Это также приводит к излишне большому объему масла, которое должно быть сжато до того, как активация тормозной системы может осуществляться, приводя к большой податливости и меньшему управлению временем компрессионного торможения.

Кроме того, регулирующий клапан является управляемым вручную поворотным клапаном, требующим активации водителем, что зачастую приводит к ненадежной и неэффективной операции торможения. Более того, поворотные клапаны подвержены нежелательной утечке жидкости между поворотным элементом клапана и его ассоциированным цилиндрическим отверстием.

(b) Тормоз с интегрированным коромыслом с двухклапанным открытием для торможения двигателем

Другая интегрированная система торможения двигателем для автомобилей для коммерческих перевозок известна из патента США №5564385 (патента '385), в котором гидравлический поршень с ограниченным ходом размещается в рабочем конце коромысла для управления ходом клапана зазора в механизме клапана двигателя. Клапан для регулирования давления используется для подачи масла под давлением в гидравлический поршень для управления ходом клапана в коромысле. Масло подается к коромыслу посредством канала, который содержит выпуск в форме очень узкого отверстия, через которое масло может протекать, и тем самым влияет на корпус клапана, который, в зависимости от режима работы, должен размещаться в любом из предварительно определенных положений. С этой целью регулирующий клапан также содержит настраиваемый электромагнитный клапан, выполненный с возможностью выполнять дренаж масла, которое подано через узкое отверстие.

Хотя система моторного тормоза, раскрытая в патенте '385, пользуется значительным коммерческим успехом, она имеет некоторые недостатки. Один из недостатков состоит в том, что она включает в себя небольшое и точно заданное отверстие для подачи масла, что приводит к высокой чувствительности к засорению и допускам. Помимо этого этот ранее известный клапан приводит к относительно медленному сцеплению и расцеплению, что, в частности, является заметным в связи с переключением передач. Кроме того, конструкция является чувствительной к внешним возмущениям, например, в виде изменений температуры и загрязнений, таких как, например, частицы грязи или покрытия.

Другой недостаток связан с гидравлической активацией системы моторного тормоза, которая является причиной высокой податливости. Высокая податливость приводит к отклонению при большом подъеме клапана, которое приводит к повышенной нагрузке на клапан. Также, повышенная нагрузка на клапан приводит к еще большей податливости. Чтобы уменьшать гидравлическую податливость, гидравлический поршень должен быть выполнен с большим диаметром. Для гидравлического поршня большого диаметра требуется длительное время, чтобы достигать выдвинутого положения. Поэтому система, описанная в патенте '385, не подходит для использования в уменьшении частоты вращения двигателя при переключении коробки передач на более высокую передачу.

Другая проблема таких моторных тормозов предшествующего уровня техники состоит в том, что на обычный режим работы выпускного клапана оказывается влияние во время операции торможения. Зазор между толкателем кулачка и распределительным валом эффективно уменьшается во время операции торможения. Это означает, что первый выступ на распределительном вале открывает выпускной клапан больше, чем обычно, для хода выпуска во время работы моторного тормоза. В некоторых случаях необходимо предоставлять пазы в поршнях так, что выпускные клапаны не ударяют поршни, когда функционирует тормоз. Эти пазы и неправильно выдвинутые выпускные клапаны мешают оптимальной конструкции двигателя с точки зрения других соображений, к примеру борьбы с загрязнением атмосферы газообразными отходами.

Дополнительный недостаток известной компоновки состоит в том, что она не имеет простого способа или надлежащего средства регулирования зазора, чтобы задавать клапанный зазор.

(с) Тормоз с интегрированным коромыслом с одноклапанным открытием для торможения двигателем

Вместо открытия двух выпускных клапанов во время торможения двигателем патент США №6234143 (патент '143) раскрывает тормоз с интегрированным коромыслом с одноклапанным открытием для торможения двигателем. Актуатор моторного тормоза располагается в коромысле между точкой поворота и наружным концом. Коромысло и траверса клапана двигателя размещаются таким образом, что гидравлический или тормозной поршень актуатора тормоза имеет возможность активации на внутреннем клапане около точки поворота коромысла. Посредством активации только одного выпускного клапана нагрузка при торможении двигателем существенно уменьшается.

Интегрированная система моторного тормоза тем не менее имеет следующие недостатки. Во-первых, после того как тормозной клапан поднимается посредством тормозного поршня, траверса клапана наклоняется, и результирующая обычная активация клапана как для тормозного клапана, так и для нетормозного клапана посредством коромысла является асимметричной или неуравновешенной. Большая боковая нагрузка может испытываться на обоих штоках клапана или на направляющей траверсы клапана, если перемычка является направляемой. Во-вторых, тормозная система может подходить только для конкретного типа двигателей, которые имеют "параллельную" компоновку коромысла и траверсы клапана.

(d) Тормоз с интегрированным коромыслом с клапаном сброса

Патент США №6253730 (патент '730) раскрывает тормоз с интегрированным коромыслом с клапаном сброса, направленный на недопущение асимметричной нагрузки на клапаны или траверсу клапана, вызываемой за счет работы в режиме торможения двигателем, как раскрыто посредством патента '143. Клапан сброса должен сбрасывать или втягивать гидравлический поршень в коромысле, до того как тормозной клапан достигает своего пикового подъема при торможении, так что тормозной клапан возвращается в свое седло, до того как такт подъема главного клапана начинается, и коромысло может действовать на выровненную траверсу клапана и открывать как тормозной клапан, так и нетормозной клапан без асимметричной нагрузки.

Тем не менее сброс подъема тормозного клапана примерно в рамках ВМТ сжатия является очень проблематичным. Во-первых, длительность и абсолютная величина подъема клапана для торможения двигателем являются очень небольшими и еще меньшими для сброса. Во-вторых, сброс происходит примерно при пиковой нагрузке при торможении двигателем и приводит к высокому давлению или большой нагрузке на клапан сброса. Время для сброса является важным. Если сброс происходит слишком быстро, возникают слишком большие потери при подъеме тормозного клапана (меньший подъем и более раннее закрытие), и тормозная характеристика ухудшается. Если сброс происходит слишком поздно, то тормозной клапан не имеет возможности закрываться, до того как такт главного клапана начинается, и вызывает асимметричную нагрузку. Следовательно, моторный тормоз за счет интегрированного коромысла согласно патенту '730 не может работать хорошо при высоких частотах вращения двигателя, когда длительность и высота сброса является чрезвычайно небольшой, и тормозная нагрузка или давление на клапан сброса является очень высоким.

Из вышеприведенного описания очевидно то, что системы моторного тормоза предшествующего уровня техники имеют один или более следующих недостатков:

(a) Система может быть установлена только на конкретном типе двигателей.

(b) Система имеет большое время срабатывания (включения и выключения).

(c) Система имеет гидравлический привод и имеет большую податливость, приводящую к высокой тормозной нагрузке.

(d) Система приводит к асимметричной нагрузке на клапаны или на направляющую траверсы клапана.

(e) Система имеет слишком много деталей, высокую сложность и не является оптимальной при высоких частотах вращения двигателя.

(f) Система не имеет простого способа задавать зазор для тормозных клапанов двигателя.

(g) Система является ненадежной и чувствительной к внешним возмущениям.

(h) Система влияет на обычную характеристику двигателя (эффективность и загрязнение атмосферы газообразными отходами).

Сущность изобретения

Устройство торможения двигателем настоящего изобретения решает и устраняет вышеприведенные недостатки систем торможения двигателем предшествующего уровня техники.

Одна цель настоящего изобретения состоит в том, чтобы создать устройство торможения двигателем, которое имеет небольшое время срабатывания (включения и выключения).

Другая цель настоящего изобретения заключается в том, чтобы создать устройство торможения двигателем с меньшим числом компонентов, уменьшенной сложностью, более низкой стоимостью и повышенной надежностью системы.

Дополнительная цель настоящего изобретения состоит в том, чтобы создать такое устройство торможения двигателем, которое содержит механизм регулирования зазора тормозного клапана так, что он не увеличивает требования по технологическому допуску многих из компонентов.

Еще одна дополнительная цель настоящего изобретения состоит в том, чтобы создать устройство торможения двигателем, которое является эффективным на всех частотах вращения двигателя и нечувствительным к внешним возмущениям.

Еще дополнительная цель настоящего изобретения состоит в том, чтобы создать средство активации моторного тормоза, которое передает силу или нагрузку при торможении двигателем через средство механического соединения, которое не имеет проблем высокой податливости и перегрузки, ассоциированных с традиционным гидравлическим средством, используемым посредством систем торможения двигателем предшествующего уровня техники.

Еще одна другая цель настоящего изобретения состоит в том, чтобы создать устройство торможения двигателем, которое не оказывает влияние на обычный режим работы двигателя.

Устройство торможения двигателем настоящего изобретения преобразует работу двигателя внутреннего сгорания от обычного режима работы двигателя в работу в режиме торможения двигателем. Двигатель включает в себя компоненты механизма выпускного клапана, содержащие, по меньшей мере, один выпускной клапан и, по меньшей мере, один кулачок и служащие для циклического открытия и закрытия, по меньшей мере, одного выпускного клапана.

Устройство включает в себя средство активации моторного тормоза, имеющее, по меньшей мере, один компонент, интегрированный, по меньшей мере, в один из компонентов механизма выпускного клапана, к примеру коромысло или траверсу клапана. Средство активации имеет нерабочее положение и рабочее положение. В нерабочем положении средство активации втягивается и отключается от обычного режима работы двигателя. В рабочем положении средство активации выдвигается, чтобы открывать, по меньшей мере, один выпускной клапан для работы в режиме торможения двигателем. Устройство также имеет средство управления моторным тормозом для перемещения средства активации моторного тормоза между нерабочим положением и рабочим положением, чтобы достигать перехода между обычным режимом работы двигателя и работой в режиме торможения двигателем.

Средство активации дополнительно включает в себя средство механического соединения для передачи нагрузки, сформированной посредством работы в режиме торможения двигателем. Средство механического соединения включает в себя, по меньшей мере, одну систему, выбранную из группы, состоящей из устройства скольжения поршней, устройства с шариковой фиксацией, клиновидного устройства, устройства с кривошипом или рычажным механизмом и устройства сцепления поршней.

Устройство также включает в себя средство сброса для перемещения средства активации из рабочего положения в нерабочее положение во время работы в режиме торможения двигателем так, что профиль подъема клапана сбрасывается к меньшему профилю.

Устройство торможения двигателем согласно вариантам осуществления настоящего изобретения имеет много преимуществ по сравнению с системами торможения двигателем предшествующего уровня техники, например более быстрое срабатывание, лучшие рабочие характеристики, меньшее число компонентов, сниженную сложность и более низкую стоимость.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие преимущества настоящего изобретения должны становиться более очевидными из последующего описания предпочтительных вариантов осуществления в связи со следующими чертежами.

Фиг.1 является блок-схемой последовательности операций способа, иллюстрирующей общую взаимосвязь между обычным режимом работы двигателя и дополнительной работой в режиме торможения двигателем согласно одной версии настоящего изобретения.

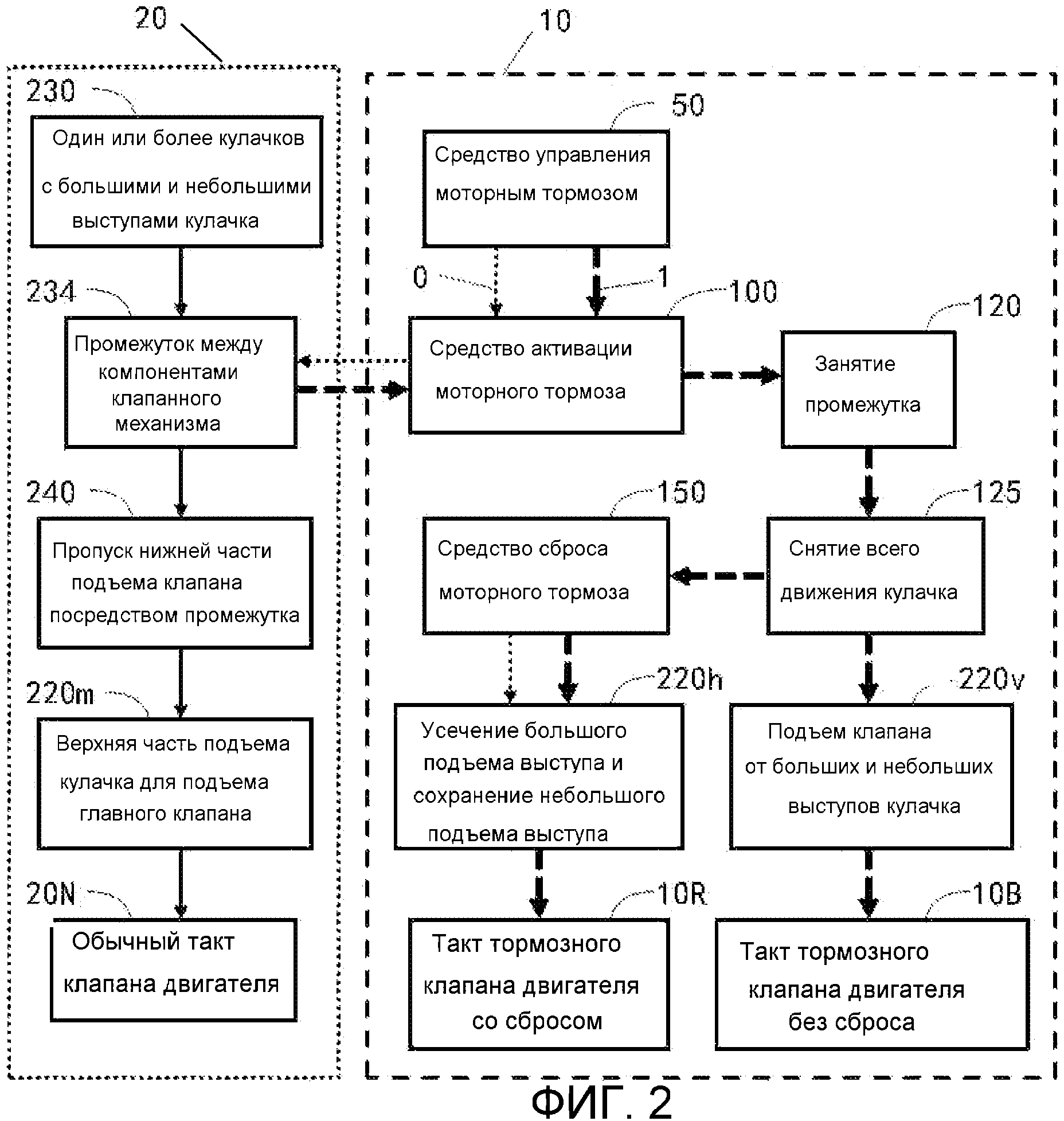

Фиг.2 является функциональной схемой, показывающей взаимосвязь между обычным режимом работы двигателя и дополнительной работой в режиме торможения двигателем согласно одной версии настоящего изобретения.

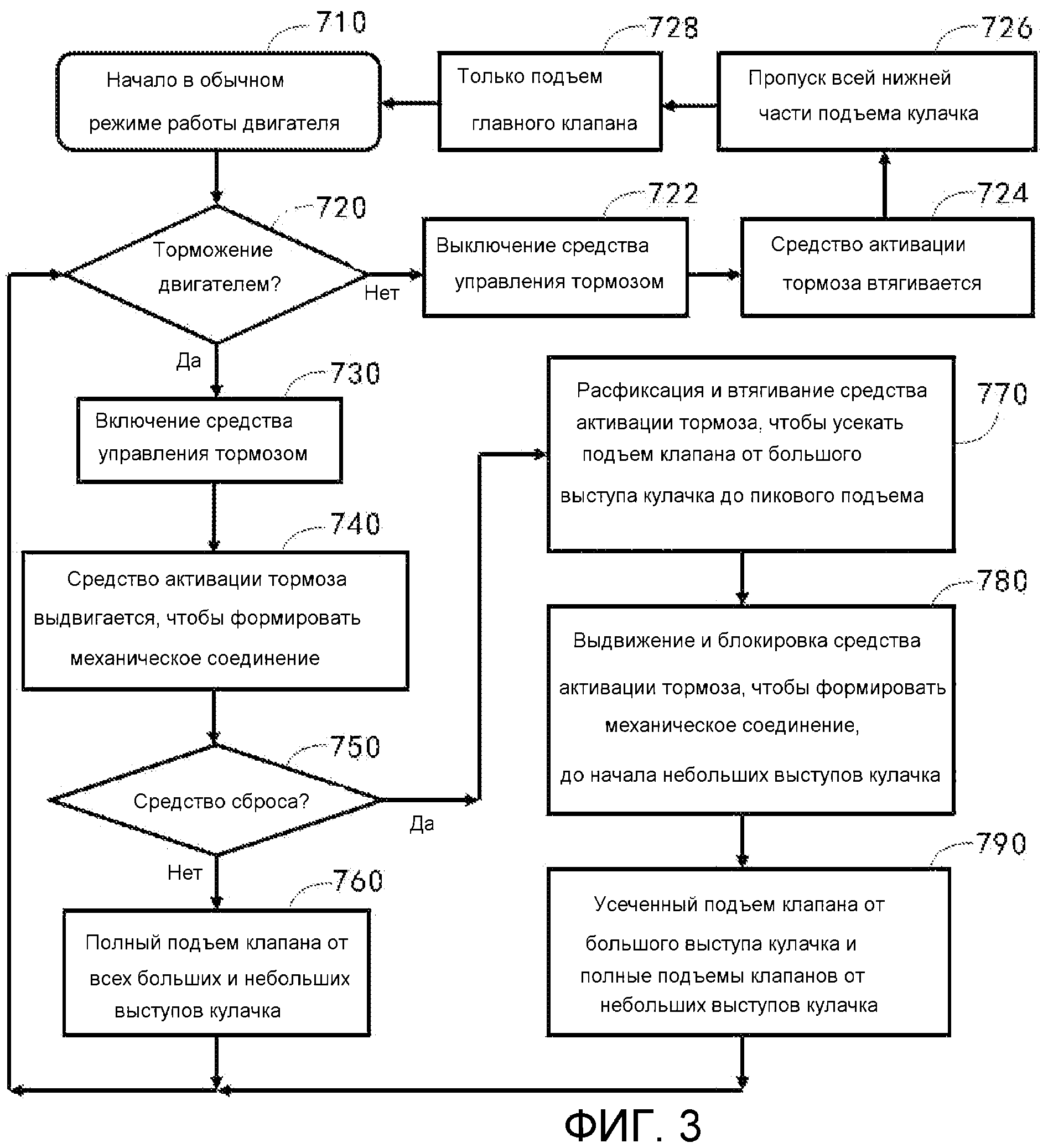

Фиг.3 является блок-схемой последовательности операций способа, иллюстрирующей управление работой в режиме торможения двигателем согласно одной версии настоящего изобретения.

Фиг.4A и 4B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно первому варианту осуществления настоящего изобретения.

Фиг.5A и 5B являются принципиальными схемами средства управления моторным тормозом во включенном положении и выключенном положении или положении для слива согласно одной версии настоящего изобретения.

Фиг.6A и 6B являются принципиальными схемами электромагнитного клапана в отключенных и включенных положениях согласно одной версии настоящего изобретения.

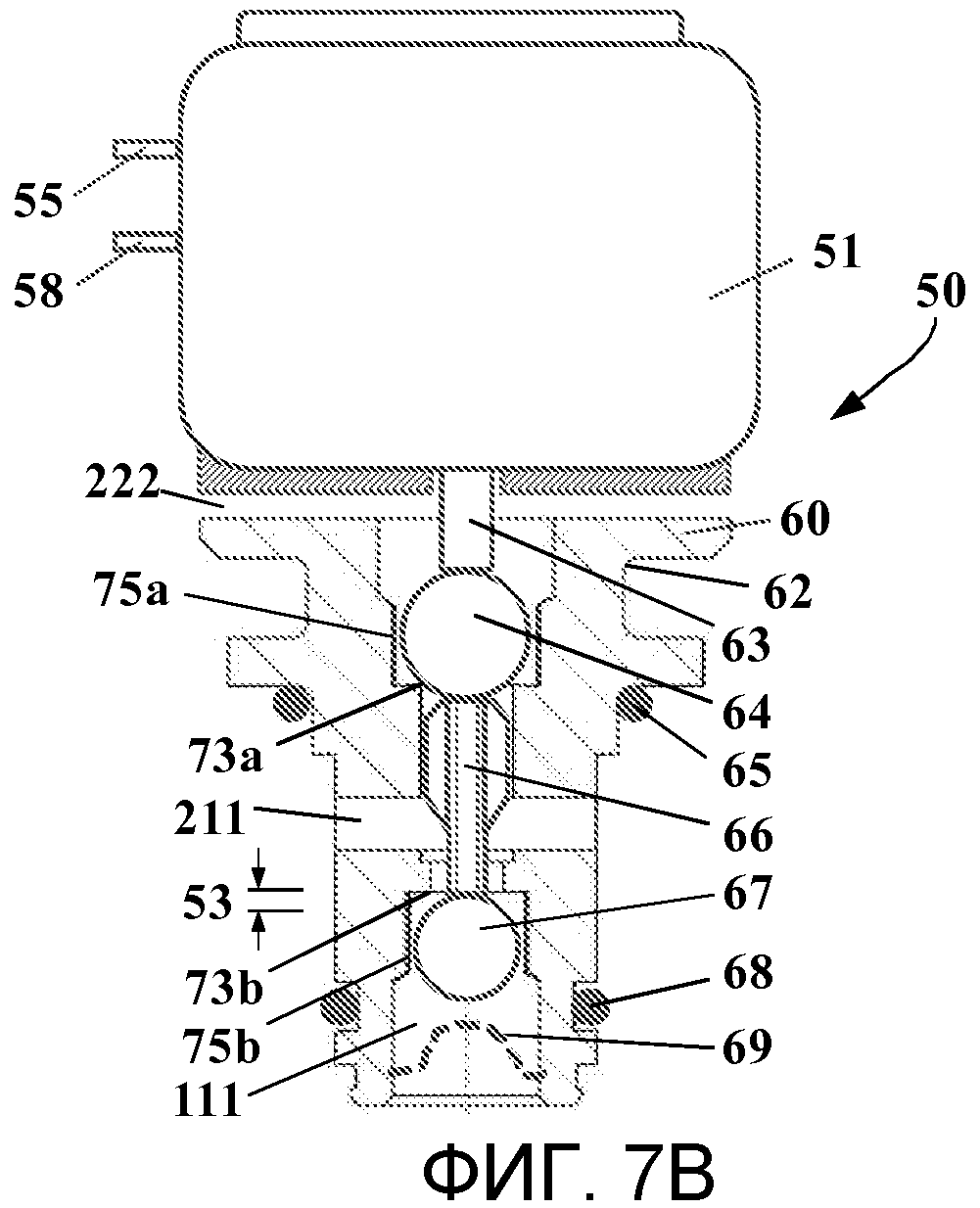

Фиг.7A и 7B являются принципиальными схемами электромагнитного клапана в отключенных и включенных положениях согласно другой версии настоящего изобретения.

Фиг.8A и 8B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно второму варианту осуществления настоящего изобретения.

Фиг.9 показывает профили подъема выпускного клапана согласно одной версии настоящего изобретения.

Фиг.10 является принципиальной схемой устройства торможения двигателем со средством сброса.

Фиг.10A-A показывает поперечное сечение средства сброса на фиг.7.

Фиг.11A и 11B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно третьему варианту осуществления настоящего изобретения.

Фиг.12A и 12B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно четвертому варианту осуществления настоящего изобретения.

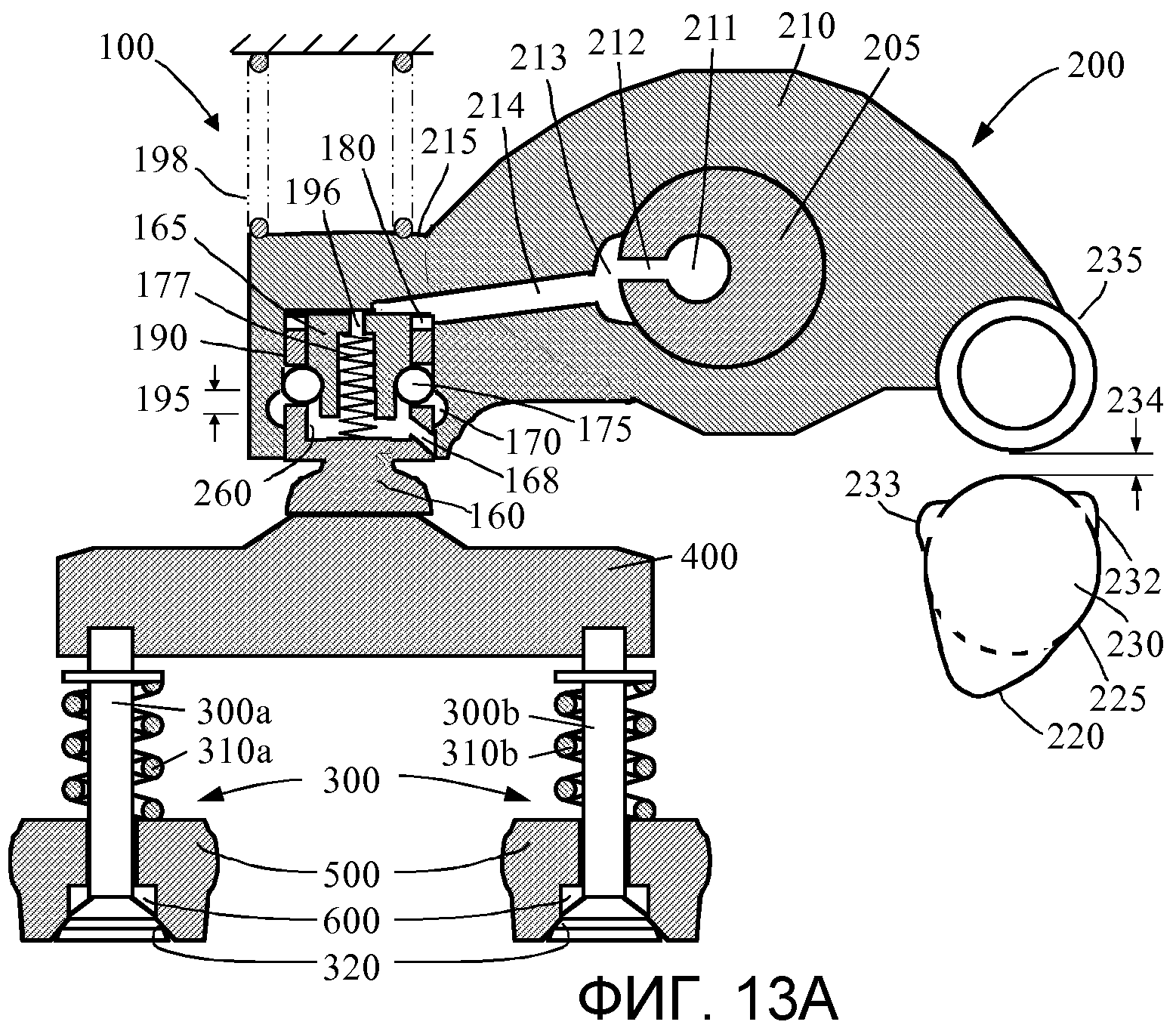

Фиг.13A и 13B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно пятому варианту осуществления настоящего изобретения.

Фиг.14A и 14B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно шестому варианту осуществления настоящего изобретения.

Фиг.14C и 14D показывают подробности устройства сцепления поршней, используемого в варианте осуществления, показанном на фиг.14A и 14B, в отключенных и включенных положениях.

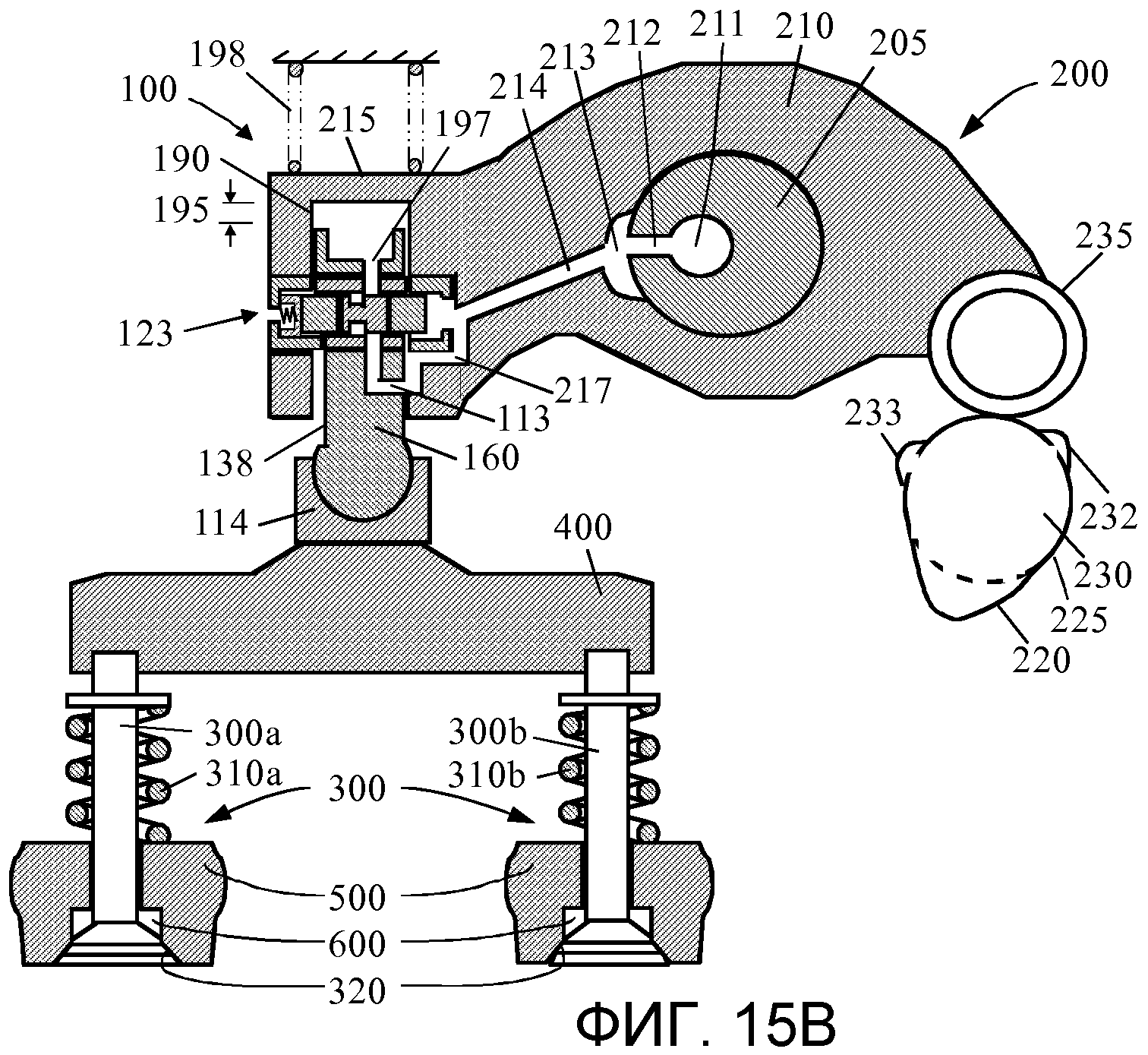

Фиг.15A и 15B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно седьмому варианту осуществления настоящего изобретения.

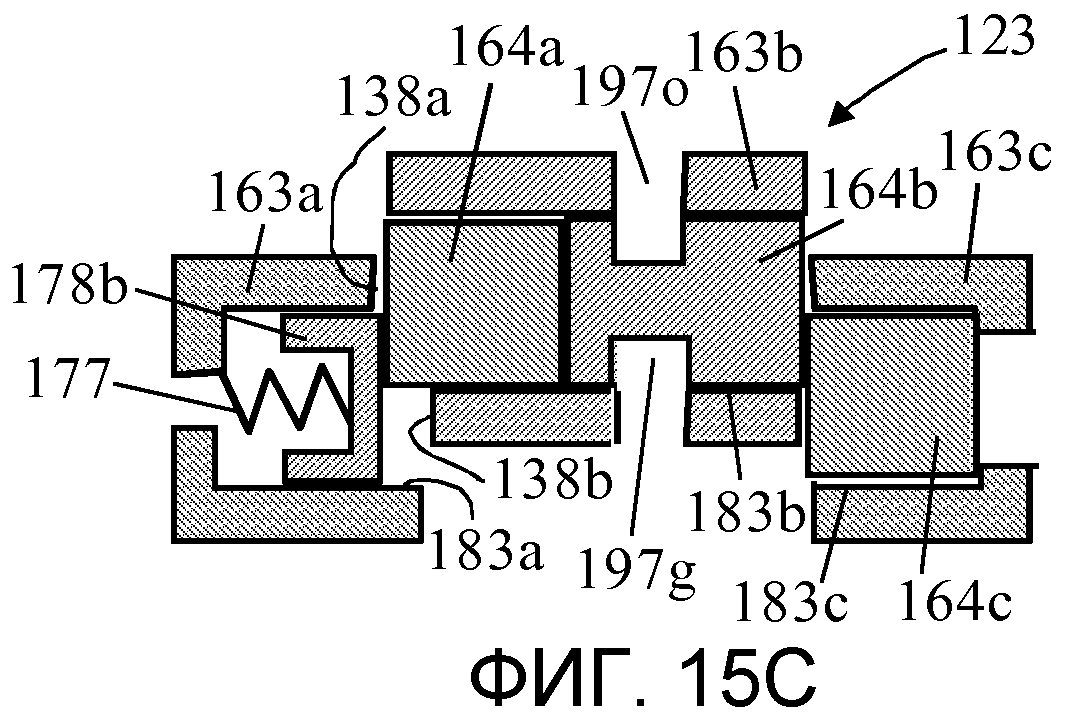

Фиг.15C и 15D показывают подробности устройства сцепления поршней, используемого в варианте осуществления, показанном на фиг.15A и 15B, в отключенных и включенных положениях.

Фиг.16A и 16B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно восьмому варианту осуществления настоящего изобретения.

Фиг.17A и 17B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно девятому варианту осуществления настоящего изобретения.

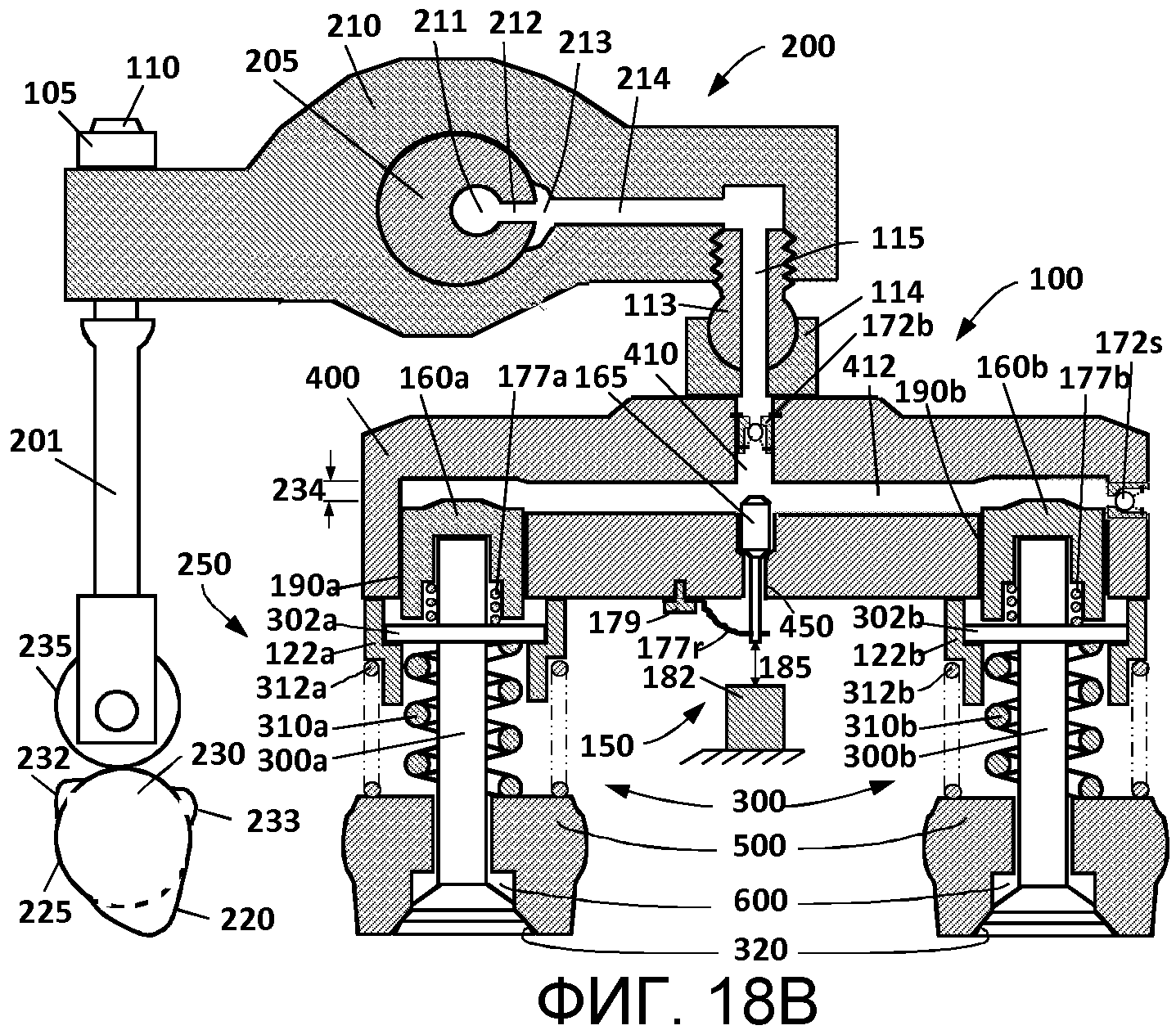

Фиг.18A и 18B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно десятому варианту осуществления настоящего изобретения.

Фиг.19 является принципиальной схемой устройства торможения двигателем во включенном положении согласно одиннадцатому варианту осуществления настоящего изобретения.

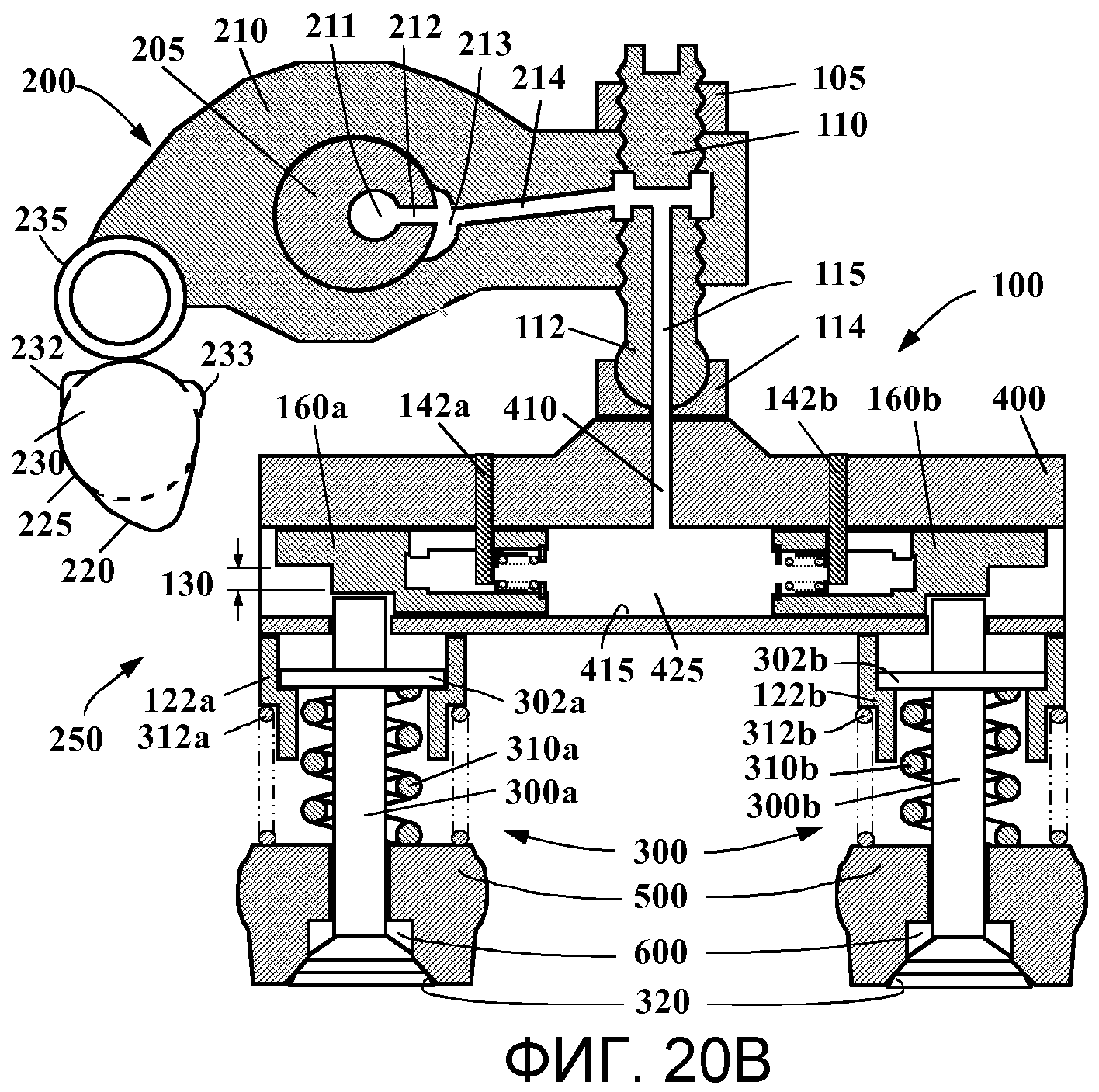

Фиг.20A и 20B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно двенадцатому варианту осуществления настоящего изобретения.

Фиг.20C и 20D являются принципиальными схемами тормозных поршней, используемых в варианте осуществления фиг.20A и 20B.

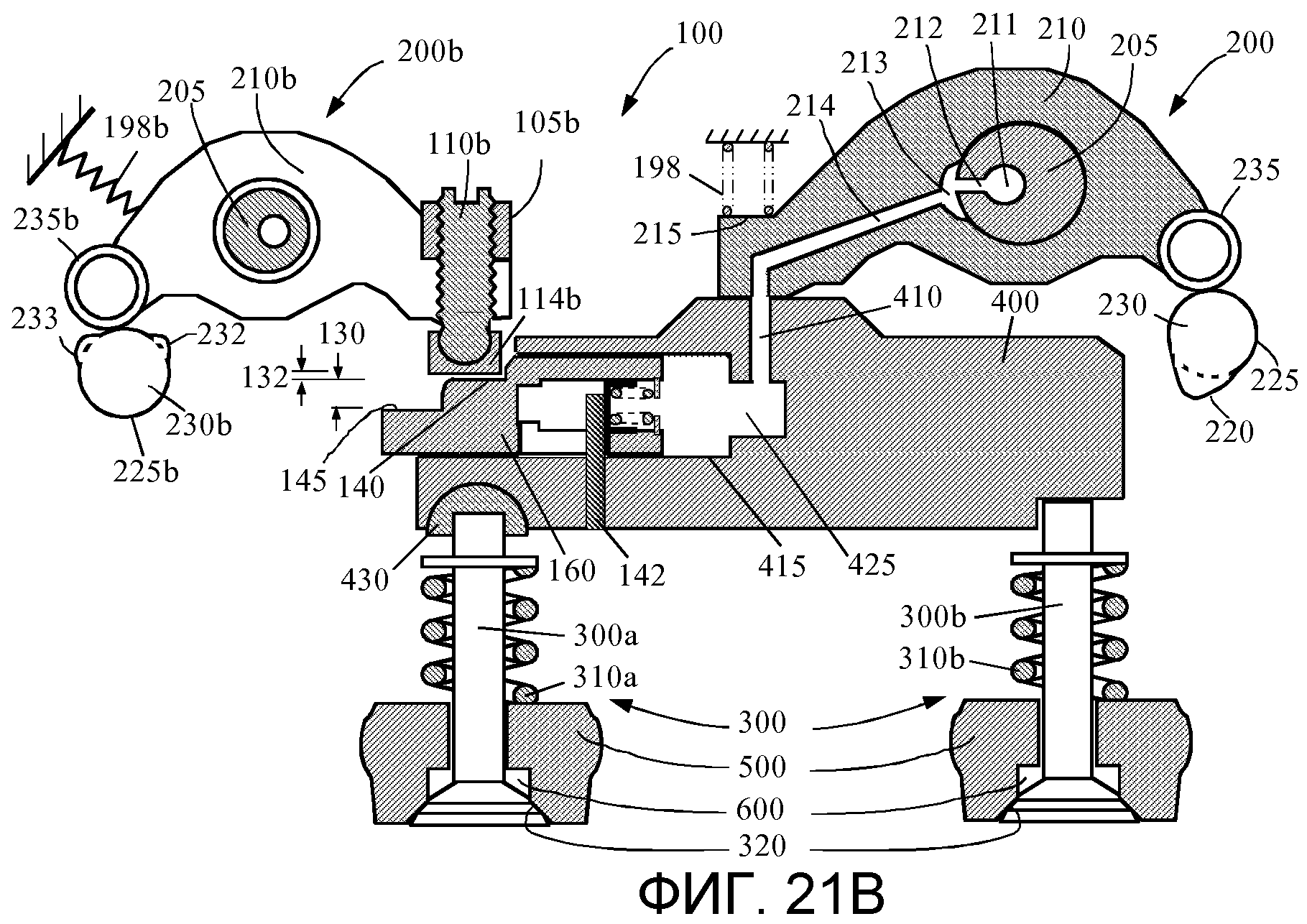

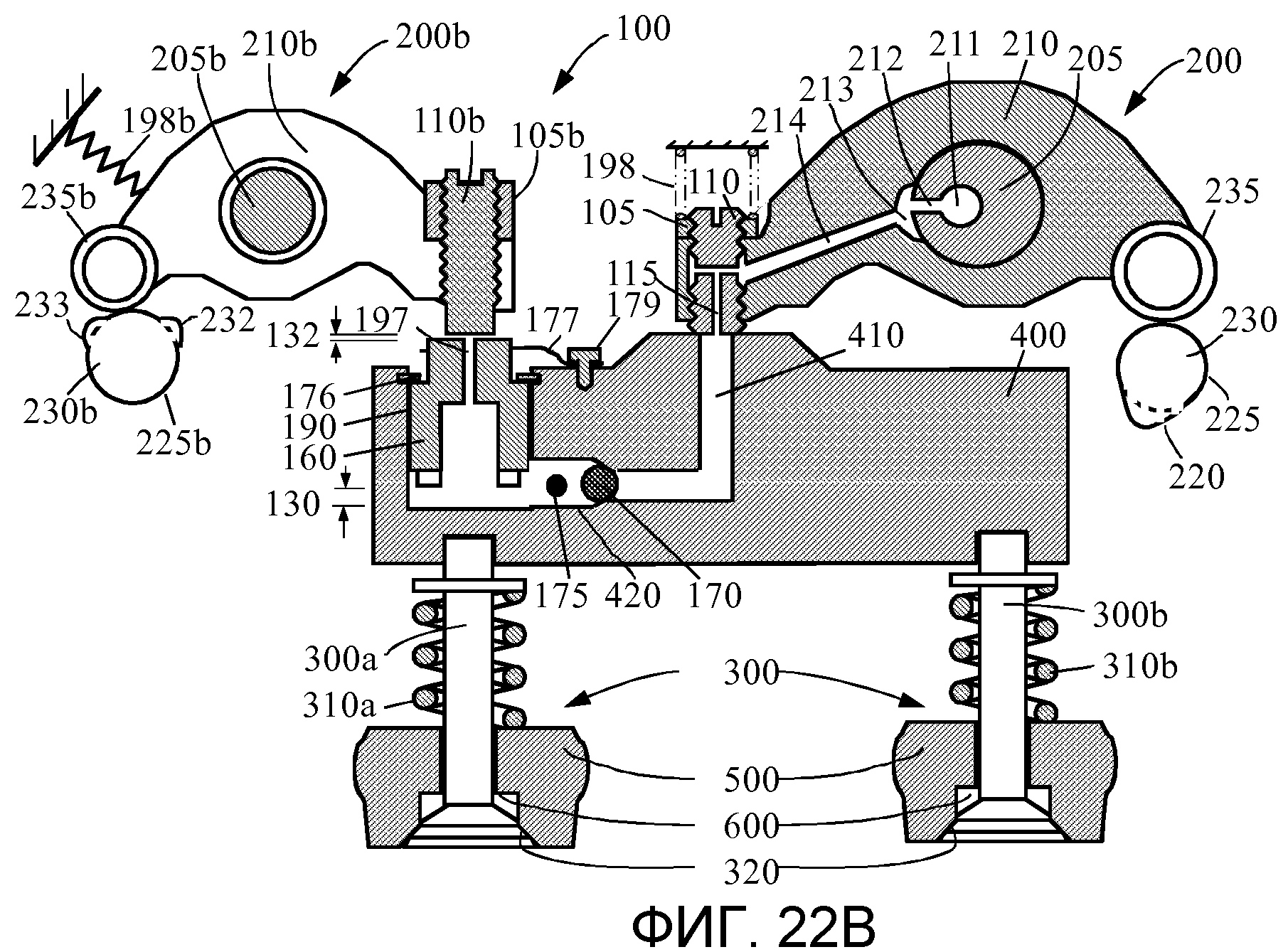

Фиг.21A и 21B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно тринадцатому варианту осуществления настоящего изобретения.

Фиг.22A и 22B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно четырнадцатому варианту осуществления настоящего изобретения.

Фиг.23 является принципиальной схемой устройства торможения двигателем в отключенном положении согласно пятнадцатому варианту осуществления настоящего изобретения.

Фиг.24A и 24B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно шестнадцатому варианту осуществления настоящего изобретения.

Фиг.24C и 24D являются принципиальными схемами средства активации торможения, используемого в варианте осуществления фиг.24A и 24B.

Фиг.25A и 25B являются принципиальными схемами средства активации торможения в отключенных и включенных положениях согласно другой версии настоящего изобретения.

Фиг.26 является принципиальной схемой устройства торможения двигателем в отключенном положении согласно семнадцатому варианту осуществления настоящего изобретения.

Фиг.27 является принципиальной схемой средства активации торможения в отключенном положении согласно еще одной другой версии настоящего изобретения.

Фиг.28 является принципиальной схемой средства активации торможения в отключенном положении согласно еще одной другой версии настоящего изобретения.

Фиг.29 является принципиальной схемой устройства торможения двигателем в отключенном положении согласно восемнадцатому варианту осуществления настоящего изобретения.

Фиг.30 является принципиальной схемой устройства торможения двигателем во включенном положении согласно девятнадцатому варианту осуществления настоящего изобретения.

Фиг.31 является принципиальной схемой устройства торможения двигателем во включенном положении согласно двадцатому варианту осуществления настоящего изобретения.

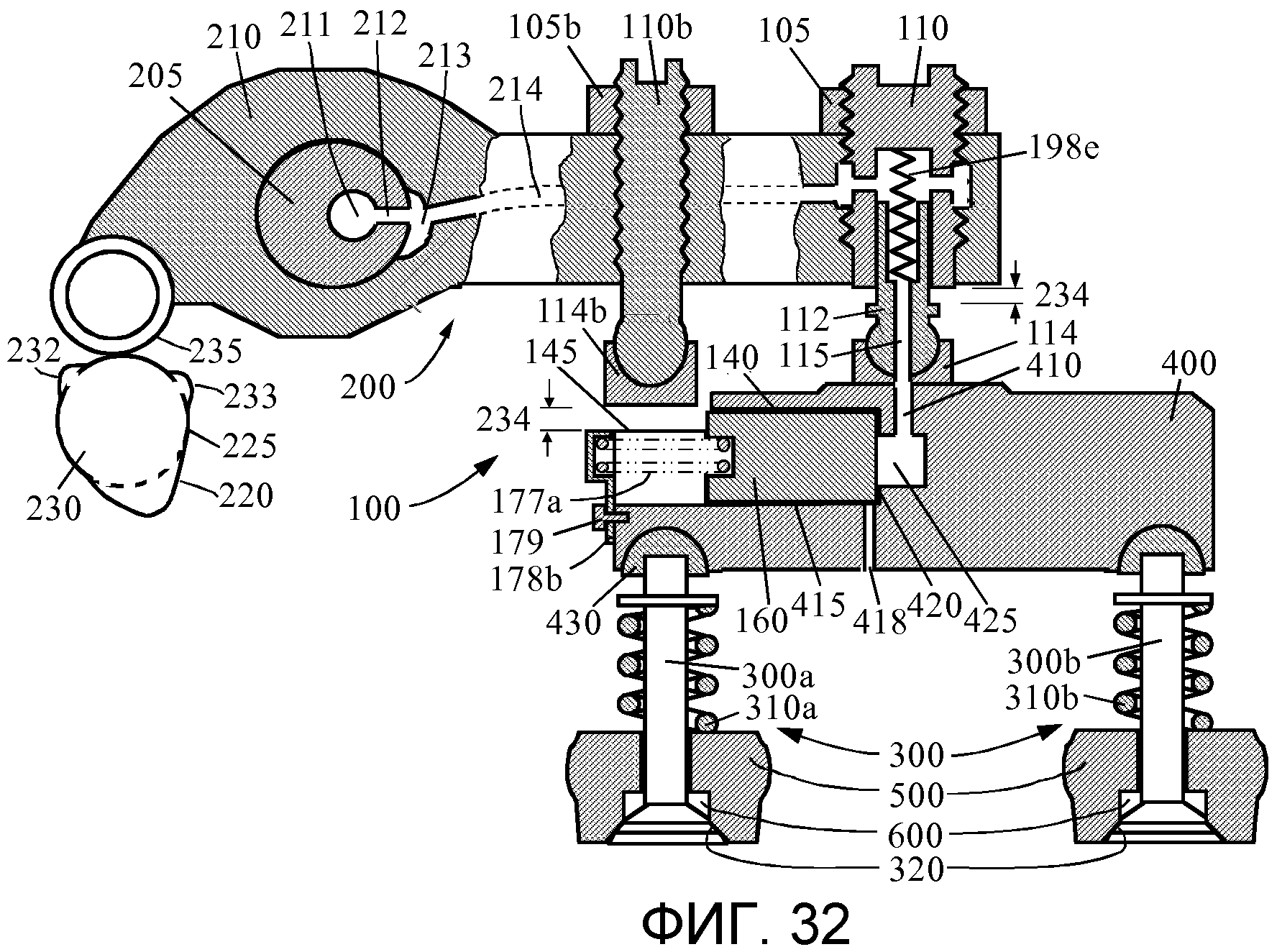

Фиг.32 является принципиальной схемой устройства торможения двигателем в отключенном положении согласно двадцать первому варианту осуществления настоящего изобретения.

Фиг.33 является принципиальной схемой устройства торможения двигателем в отключенном положении согласно двадцать второму варианту осуществления настоящего изобретения.

Фиг.34 является принципиальной схемой устройства торможения двигателем в отключенном положении согласно двадцать третьему варианту осуществления настоящего изобретения.

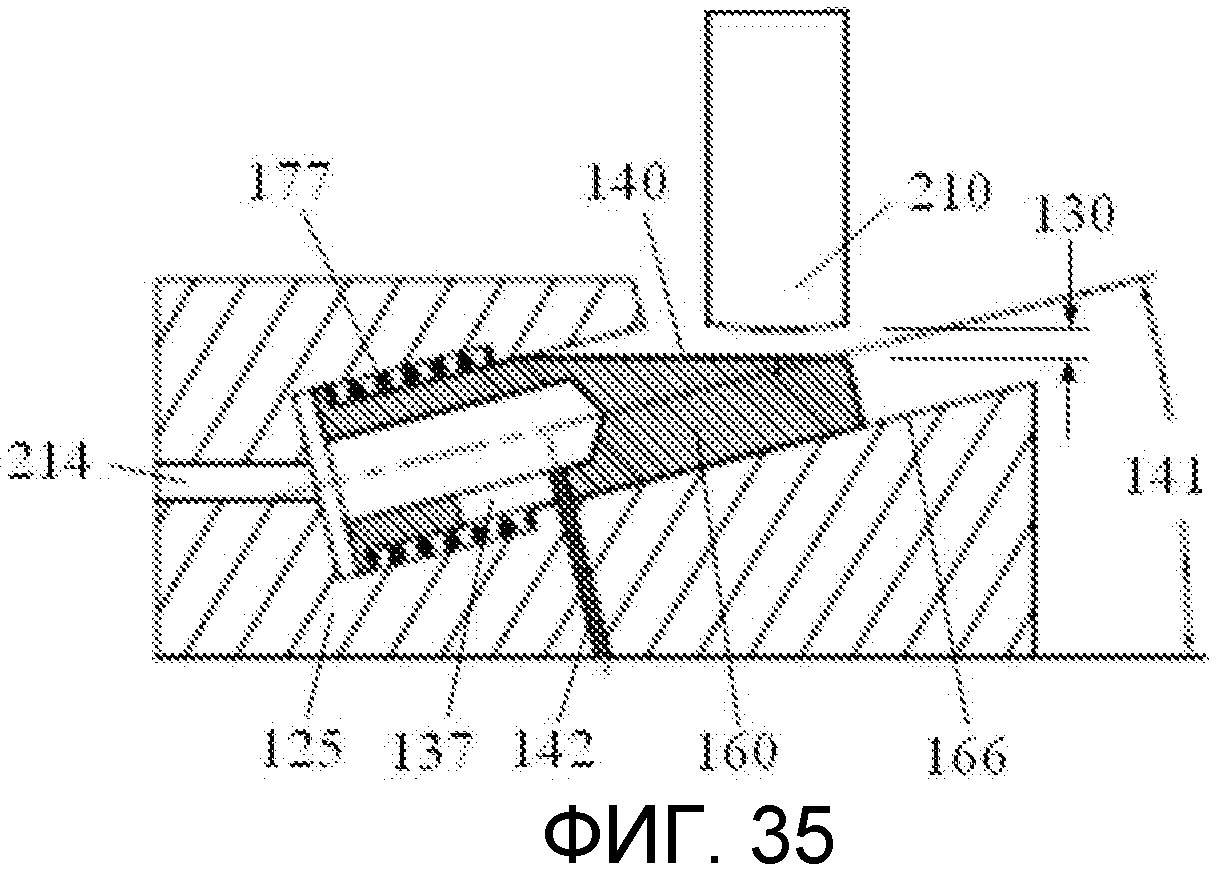

Фиг.35 является принципиальной схемой устройства торможения двигателем в отключенном положении согласно двадцать четвертому варианту осуществления настоящего изобретения.

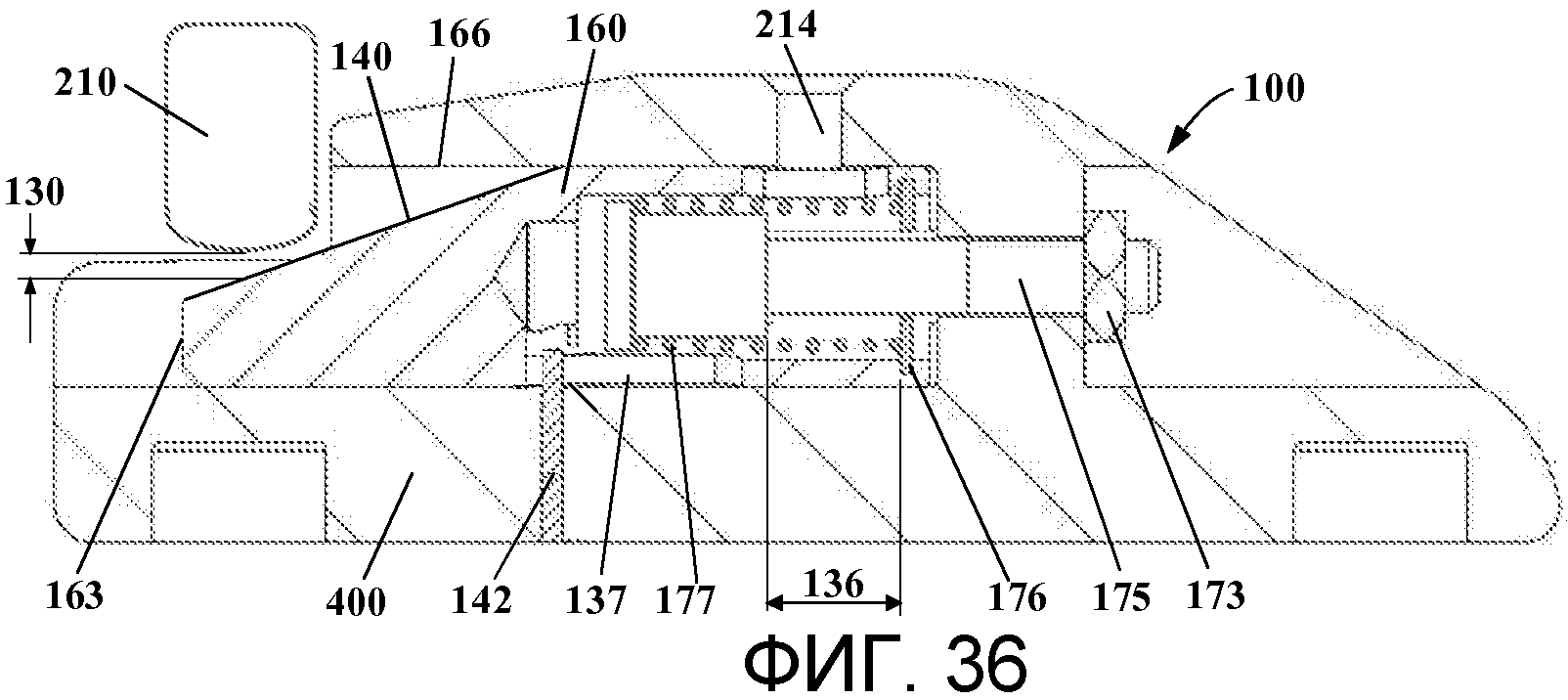

Фиг.36 является принципиальной схемой устройства торможения двигателем в отключенном положении согласно двадцать пятому варианту осуществления настоящего изобретения.

Фиг.37A и 37B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно двадцать шестому варианту осуществления настоящего изобретения.

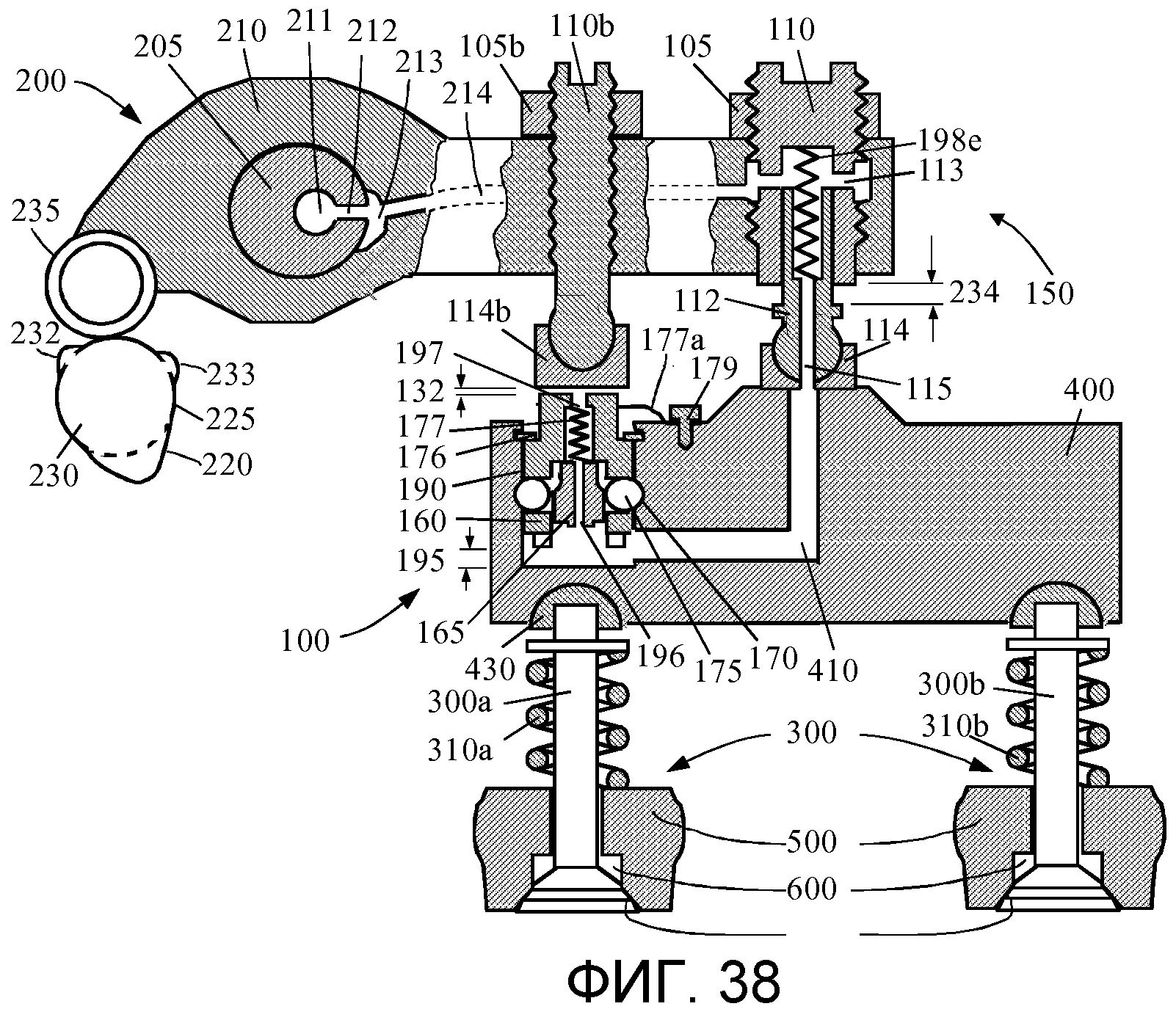

Фиг.38 является принципиальной схемой устройства торможения двигателем во включенном положении согласно двадцать седьмому варианту осуществления настоящего изобретения.

Фиг.39 является принципиальной схемой устройства торможения двигателем во включенном положении согласно двадцать восьмому варианту осуществления настоящего изобретения.

Фиг.40A и 40B являются принципиальными схемами устройства торможения двигателем во включенном положении согласно двадцать девятому варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее приводится подробная ссылка на предпочтительные в настоящий момент варианты осуществления изобретения, примеры которых проиллюстрированы в прилагаемых чертежах. Каждый пример предоставляется посредством пояснения, а не ограничения изобретения. Фактически, специалистам в данной области техники должно быть очевидным, что модификации и варьирования могут осуществляться в настоящем изобретении без отступления от его объема и сущности. Например, функции, проиллюстрированные или описанные как часть одного варианта осуществления, могут быть использованы в другом варианте осуществления, чтобы давать в результате еще один дополнительный вариант осуществления. Таким образом, подразумевается, что настоящее изобретение охватывает такие модификации и варьирования, как попадающие под объем прилагаемой формулы изобретения и ее эквивалентов.

Фиг.1 является блок-схемой последовательности операций способа, иллюстрирующей общую взаимосвязь между обычным режимом 20 работы двигателя и дополнительной работой 10 в режиме торможения двигателем. Двигатель обычно содержит два выпускных клапана 300 и средство 200 активации выпускного клапана (или толкатель) для циклического открытия и закрытия выпускных клапанов 300 во время обычного режима 20 работы двигателя. Работа 10 в режиме торможения двигателем достигается посредством включения средства 50 управления моторным тормозом, чтобы перемещать средство 100 активации моторного тормоза из нерабочего положения 0 в рабочее положение 1. По умолчанию средство 50 управления моторным тормозом выключено, средство 100 активации моторного тормоза остается в нерабочем положении 0, а двигатель - в положении зажигания 2.

Фиг.2 является функциональной схемой, иллюстрирующей общую взаимосвязь между обычным режимом 20 работы двигателя и дополнительной работой 10 в режиме торможения двигателем согласно одной версии настоящего изобретения. Для обычного режима 20 работы двигателя, небольшой выступ(ы) кулачка в кулачке 230 выпускного клапана пропускается, как показано на этапе 240, вследствие промежутка 234 между компонентами клапанного механизма, чтобы формировать профиль подъема 220m главного выпускного клапана для обычного такта 20N клапана двигателя. Для работы 10 в режиме торможения двигателем, средство 50 управления моторным тормозом управляет движением средства 100 активации моторного тормоза между нерабочим положением 0 и рабочим положением 1. В нерабочем положении 0, средство 100 активации втягивается, чтобы формировать промежуток 234, в то время как в рабочем положении 1 (средство 50 управления включается) средство 100 активации выдвигается, чтобы занимать промежуток 234, как показано на этапе 120. Без промежутка 234, движение от всех выступов кулачка, небольших и больших, снимается посредством коромысла, как показано на этапе 125. Профиль подъема тормозного клапана, тем не менее, зависит от того, предусмотрено или нет средство 150 сброса моторного тормоза.

Если средство сброса моторного тормоза не предусмотрено, то движение от всех выступов кулачка должно передаваться в клапан(ы) двигателя, чтобы формировать профиль 220v подъема клапана двигателя для такта 10B клапана при торможении двигателем. Но при использовании средства 150 сброса моторного тормоза, средство 100 активации моторного тормоза временно переключается из выдвинутого положения во втянутое положение во время каждого цикла работы 10 в режиме торможения двигателем, что усекает профиль подъема клапана от большого выступа кулачка, чтобы формировать профиль 220h подъема клапана двигателя для такта 10R тормозного клапана двигателя. Следует отметить, что средство 150 сброса запускается, когда подъем кулачка входит в верхнюю часть большого выступа кулачка, которая выше небольших выступов кулачка. Следовательно, только верхняя часть профиля большого подъема клапана усекается. После того как подъем кулачка возвращается в нижнюю часть большого выступа кулачка, которая ниже высоты небольших выступов кулачка, средство 150 сброса расцепляется, и средство 100 активации моторного тормоза снова выдвигается в рабочее положение, чтобы занимать промежуток 234 до того, как небольшие выступы кулачка должны начинаться, так что профиль вторичного подъема клапана сохраняется.

Фиг.3 является блок-схемой последовательности операций способа, иллюстрирующей управление работой в режиме торможения двигателем согласно одной версии настоящего изобретения. Предполагается, что управление начинается с этапа 710 обычного режима работы двигателя. Следующий этап 720 управления определяет то, требуется или нет торможение двигателем. Если нет, средство 50 управления моторным тормозом выключается, как показано на этапе 722 управления, и средство 100 активации моторного тормоза втягивается в нерабочее положение 0 (этап 724 управления), чтобы пропускать все небольшие выступы кулачка (этап 726 управления), чтобы формировать только профиль подъема главного клапана на этапе 728 управления для обычного режима 20 работы двигателя.

Если требуется торможение двигателем, то средство 50 управления моторным тормозом должно включаться, как показано на этапе 730 управления, и средство 100 активации моторного тормоза должно выдвигаться, чтобы формировать механическое соединение, как показано на этапе управления 740, так что все движение кулачка снимается посредством коромысла и интегрированного средства активации моторного тормоза. Следующий этап 750 управления определяет то, предусмотрено или нет средство сброса моторного тормоза. Если средство сброса отсутствует, полный профиль подъема клапана формируется как от больших, так и от небольших выступов кулачка, как показано на этапе 760 управления. Далее управление возвращается к этапу 720, чтобы начинать новый цикл управления торможением двигателем.

Если этап 750 управления показывает, что средство сброса моторного тормоза предусмотрено, то следующим этапом управления является 770, на котором средство 150 сброса втягивает средство 100 активации моторного тормоза так, что профиль подъема клапана от большого выступа кулачка усекается. Сброс происходит во время верхней части профиля большого подъема клапана. После того как подъем клапана возвращается к нижней части большого профиля подъема клапана, средство 150 сброса расцепляется, и средство 100 активации снова выдвигается, чтобы формировать механическое соединение, что происходит до того, как небольшой выступ кулачка начинается, как показано на этапе 7 управления 80. Следовательно, средство 150 сброса работает со средством 100 активации моторного тормоза, чтобы формировать усеченный профиль большого подъема клапана и полный профиль вторичного подъема клапана от небольших выступов кулачка, как показано на этапе 790 управления. Управление торможением двигателем далее возвращается к этапу 720, и цикл управления повторяется.

Фиг.4A и 4B являются принципиальными схемами устройства торможения двигателем в отключенном и включенном положении согласно одному варианту осуществления настоящего изобретения. Средство 100 активации моторного тормоза интегрируется в коромысло 210 механизма выпускного клапана двигателя или толкателя 200 клапана. Клапанный механизм имеет компоненты, которые включают в себя кулачок 230, толкатель 235 кулачка, коромысло 210, траверсу 400 клапана и выпускные клапаны 300a и 300b (или просто 300). Выпускные клапаны 300 смещаются вверх к седлам 320 на головке 500 блока цилиндров двигателя посредством пружин 310a и 310b клапанов двигателя (или просто 310), чтобы герметизировать газ от протекания между цилиндром двигателя (не показан) и выпускными коллекторами 600. Коромысло 210 шарнирно монтируется на оси 205 коромысел для передачи механического ввода или движения от кулачка 230 к выпускным клапанам 300 для их циклического открытия и закрытия.

Могут быть другие компоненты клапанного механизма, которые не показаны здесь для простоты, к примеру опорный башмак, который может быть присоединен к нижней части 162 тормозного поршня 160 (фиг.4B). Кулачок 230 содержит большой выступ 220 выше внутренней основной окружности (IBC) 225, главным образом, для обычного режима работы двигателя и два небольших выступа 232 и 233 для работы в режиме торможения двигателем. Коромысло 210 смещается к траверсе 400 клапана посредством пружины 198, и промежуток 234 формируется между кулачком 230 и толкателем 235 кулачка, когда моторный тормоз не включен (фиг.4A). Промежуток 234 задается посредством механизма регулирования зазора на такой высоте, что небольшие выступы кулачка должны пропускаться, когда моторный тормоз не требуется. Винт 110 регулирования зазора закрепляется на коромысле 210 посредством контргайки 105 и также является частью средства 100 активации моторного тормоза. Вследствие промежутка 234 между компонентами клапанного механизма, средство пружины может включать в себя пружину 198 и ее оснастку или крепеж. Пружина 198 выполнена таким образом, что ее предварительная нагрузка должна быть достаточно высокой, чтобы предотвращать отсутствие совместного хода любого из компонентов клапанного механизма даже на самой высокой частоте вращения двигателя, но при этом достаточно низкой, чтобы давать возможность включения средства 100 активации моторного тормоза при необходимости. Один конец пружины 198 монтируется на двигателе или фиксированном компоненте двигателя, а другой конец пружины 198 монтируется на одном из компонентов клапанного механизма, к примеру сверху 215 коромысла 210.

Средство 100 активации моторного тормоза является устройством с шариковой фиксацией с множеством шариков 175, ограниченным посредством трех поверхностей на трех элементах, как показано на фиг.4B. Первая поверхность является клиновидной поверхностью 192 внизу винта 110 регулирования зазора. Вторая поверхность является плоской поверхностью наверху тормозного поршня 160, который располагается с возможностью скольжения в отверстии 190 поршня 165 с шариковой фиксацией. Ход тормозного поршня 160 обозначен как 195, что занимает промежуток 234 (фиг.4B). Третья поверхность находится либо на кольцевой канавке 170, когда устройство с шариковой фиксацией находится во втянутом или отключенном положении, как показано на фиг.4A, либо на отверстии 190, когда устройство с шариковой фиксацией находится в выдвинутом или включенном положении, как показано на фиг.4B.

Перемещение средства 100 активации моторного тормоза управляется посредством средства 50 управления моторным тормозом, как показано на фиг.5A и 5B, которое показано как электрогидромеханическая система (или трехходовой клапан регулирования расхода), содержащая спиральную структуру 51. Клапан 50 регулирования расхода имеет золотник 58 и включается и выключается посредством электрического тока через положительные и отрицательные контактные выводы 55 и 57. По мере того как золотник 58 скользит, он открывает или закрывает порт (жиклер или борозду) 111 или 222, чтобы давать возможность рабочей жидкости, например машинному маслу двигателя, протекать или вытекать из жидкостного контура моторного тормоза, содержащего проходной канал 211 и радиальный жиклер 212 в оси 205 коромысел, подрез 213 и проходной канал 214 в коромысле 210 и прорезь или подрез 180 на поршне 165 с шариковой фиксацией (фиг.4B). Следует отметить, что средство 50 управления моторным тормозом может быть расположено удаленно и использоваться для управления моторными тормозами с несколькими цилиндрами двигателя, и тормозной жидкостный контур может достигать других компонентов двигателя и средства 100 активации.

Когда необходим моторный тормоз, средство 50 управления моторным тормозом включается (фиг.5A), и моторное масло передается в средство 100 активации моторного тормоза через тормозной жидкостный контур. Фиг.4B показывает, что моторное масло из проходного канала 214 может доходить до низа относительно винта 110 регулирования зазора, поскольку его шток 191 меньше отверстия 190 поршня 165 с шариковой фиксацией, в которое тормозной поршень 160 задвигается. Давление масла преодолевает силу пружины 198 и подталкивает вверх коромысло 210 для вращения по часовой стрелке, чтобы занимать промежуток 234 между кулачком 230 и толкателем 235 кулачка (фиг.4B). По мере того как винт 110 регулирования зазора перемещается вверх наряду с коромыслом 210, шарики 175 перемещаются внутрь вдоль клиновидной поверхности 192 и из кольцевой канавки 170 в поршне 165 с шариковой фиксацией. Теперь поршень 165 с шариковой фиксацией может перемещаться вниз в отверстии 260 в коромысле 210, поскольку давление масла преодолевает силу пружины 177 в седле 176 пружины. После того как поршень 165 с шариковой фиксацией стопорится на плече тормозного поршня 160, устройство с шариковой фиксацией фиксируется в выдвинутом положении или рабочем положении, как показано на фиг.4B, которое занимает промежуток 234 и формирует механическое соединение. Без промежутка 234, все движение от кулачка 230 передается к выпускным клапанам 300, чтобы формировать увеличенный профиль подъема главного клапана и профиль вторичного подъема клапана для работы в режиме торможения двигателем.

Когда торможение двигателем не требуется, средство 50 управления моторным тормозом выключается (фиг.5B), и небольшое (или вообще нулевое) давление масла действует на поршень 165 с шариковой фиксацией, который должен подталкиваться вверх посредством пружины 177 к верху отверстия 260. После того как кольцевая канавка 170 в поршне 165 с шариковой фиксацией совмещается с шариками 175, они должны выталкиваться наружу и в кольцевую канавку 170 посредством движения вниз клиновидной поверхности 192 на винте 110 регулирования зазора под силой пружины 198. Теперь устройство с шариковой фиксацией находится во втянутом положении или нерабочем положении, и промежуток 234 между кулачком 230 и толкателем 235 кулачка формируется, чтобы пропускать часть движения кулачка, т.е. нижней части кулачка 230, показанного на фиг.4A, чтобы формировать основной профиль подъема клапана для обычного режима работы двигателя.

Можно видеть то, что настоящее изобретение предоставляет средство активации моторного тормоза, которое передает силу или нагрузку при торможении двигателем через средство механического соединения, которое не имеет проблемы высокой податливости и перегрузки, ассоциированные с традиционным гидравлическим средством, используемым посредством систем торможения двигателем предшествующего уровня техники. Следовательно, возникает намного меньше потерь при подъеме клапана вследствие меньшей податливости. Как ход, так и диаметр тормозного поршня 160 могут быть выполнены намного меньшими, чем в гидравлическом средстве предшествующего уровня техники, что значительно снижает время срабатывания при торможении двигателем, момент инерции и эффект чрезмерного высокого подъема клапана при работе двигателя. Кроме того, промежуток 234 между компонентами клапанного механизма является меньшим, что приводит к меньшему потенциалу отсутствия совместного хода компонентов клапанного механизма.

Фиг.6A и 6B являются принципиальными схемами клапана 50 регулирования расхода в отключенных и включенных положениях согласно одной версии настоящего изобретения. Он имеет спиральную структуру 51 поверх клапана и корпус 60 клапана, присоединяемый к спиральной структуре. Спиральная структура известна, и ее подробности не показаны здесь для простоты. Предусмотрена канавка 62 на корпусе 60 клапана, которая используется для монтажа клапана так, что его ориентация не ограничивается.

Корпус 60 клапана имеет впускной порт 111, выпускной порт 211 и выходной порт 222. Шарик 67 монтируется в отверстии 75b и отделяет впускной порт 111 и выпускной порт 211. Подвижный элемент клапана, например цилиндрический корпус 64, располагается в отверстии 75a, чтобы отделять выпускной порт 211 и выходной порт 222. Плунжер 66 располагается между цилиндрическим корпусом 64 и шариком 67. Три порта отделяются или герметизируются друг от друга посредством кольцевых уплотнителей 65 и 68. Экран 69 может быть установлен перед впускным портом 111, чтобы не допускать поступления загрязняющих веществ в клапан.

Давление масла из впускного порта 111 удерживает шарик 67 в седле 73b и отталкивает цилиндрический корпус 64 от седла 73a. Клапан 50 регулирования расхода теперь находится в отключенном положении, как показано на фиг.6A. Масло из впускного порта 111 не может входить в выпускной порт 211, в то время как масло из выпускного порта 211 может протекать к выходному порту 222.

Когда требуется торможение двигателем, электрический ток подается в катушку через контактный вывод 55 и 58. Электромагнитная сила прижимает штифт 63 для активации вниз, а цилиндрический корпус 64 - к седлу 73a. Вместе с тем, шарик 67 отодвигается от седла 73b и открывается против давления масла впускного отверстия. Клапан 50 регулирования расхода теперь находится во включенном положении, как показано на фиг.6B. Масло из впускного порта 111 может протекать в выпускной порт 211, в то время как масло из выпускного порта 211 блокируется от протекания в выходной порт 222.

Фиг.7A и 7B являются принципиальными схемами клапана 50 регулирования расхода в отключенных и включенных положениях согласно другой версии настоящего изобретения. Единственное отличие между этим регулирующим клапаном и предыдущим состоит в том, что цилиндрический корпус 64 заменяется шариком, а плунжер 66 заменяется на направляемый штифт.

Фиг.8A и 8B показывают другую версию варианта осуществления на фиг.4A и 4B с добавленным средством 150 сброса моторного тормоза, чтобы взаимодействовать со средством 100 активации моторного тормоза. Средство 150 сброса содержит поршень 166 сброса, который располагается с возможностью скольжения в отверстии 169 для сброса в коромысле 210. Во время обычного режима работы двигателя поршень 166 сброса смещается вплоть до верха отверстия 169 для сброса (фиг.8A) посредством пружины 199, которая прикрепляется к коромыслу 210 посредством винта 179 (фиг.8B). Промежуток 185 между поршнем сброса и блоком цилиндров двигателя выполнен таким образом, что поршень 166 сброса не касается блока цилиндров двигателя во время полного вращения кулачка, когда моторный тормоз не активируется (фиг.8A).

При использовании средства 150 сброса, электрогидромеханическая система средства 50 управления моторным тормозом, как показано на фиг.5A и 5B, не должна иметь трехходового электромагнитного клапана 51, поскольку средство 150 сброса также является средством слива потока и сливает моторное масло в средстве 100 активации моторного тормоза, чтобы при необходимости выключать моторный тормоз. Поэтому нет необходимости в сливном порте 222, и трехходовой электромагнитный клапан 51 может заменяться посредством двухходового электромагнитного клапана, чтобы открывать и закрывать порт 111 подачи масла.

Во время работы в режиме торможения двигателем масло передается в верхнюю камеру поверх поршня 166 сброса через проток 214a, как показано на фиг.8B. Давление масла преодолевает силу пружины 199 и подталкивает поршень 166 сброса вниз к ограничителю 178, что дает возможность маслу протекать в устройство с шариковой фиксацией через проток 214, но блокирует сливной канал 167. Промежуток 185 между поршнем 166 сброса и блоком цилиндров двигателя уменьшается, но при этом является достаточно большим, так что вращение коромысла посредством небольших выступов 232 и 233 кулачка не должно сбрасывать средство 100 активации моторного тормоза. Только во время вращения коромысла против часовой стрелки посредством верхней части большого выступа 220 кулачка, поршень 166 сброса должен касаться блока цилиндров двигателя и прекращать перемещение вниз, в то время как отверстие 169 для сброса продолжает движение вниз вместе с коромыслом 210. Поршень 166 сброса должен блокировать проходной канал 214a и соединять проходной канал 214 со сливным каналом 167, чтобы снимать давление масла со средства 100 активации моторного тормоза. Без давления масла поршень 165 с шариковой фиксацией должен подталкиваться вверх посредством пружины 177 в направлении верха отверстия 260 в коромысле 210 и расфиксировать устройство с шариковой фиксацией во втянутое положение, как показано на фиг.8A. Часть подъема кулачка, равная промежутку 234, пропускается или теряется вследствие сброса, и механизм становится короче, так что увеличенный профиль подъема главного клапана усекается обратно к профилю подъема главного клапана. Когда вращение кулачка проходит пик большого выступа 220 кулачка, коромысло 210 должно вращаться по часовой стрелке и отодвигаться от блока цилиндров двигателя так, что поршень 166 сброса скользит вниз в отверстие 169 для сброса под давлением масла. Когда подъем кулачка входит в нижнюю часть увеличенного выступа 220 кулачка или ниже пикового подъема небольших выступов 232 и 233, сливной канал 167 блокируется, и средство 150 сброса расцепляется. Подача масла в устройство с шариковой фиксацией возобновляется от канала 214a к каналу 214. Под давлением масла устройство с шариковой фиксацией выдвигается и снова блокируется в рабочем положении, и промежуток 234 между кулачком 230 и толкателем 235 кулачка занимается, что происходит на IBC 225 и перед небольшим выступом 232 кулачка. Следовательно, при использовании средства 150 сброса, подъем клапана двигателя для работы в режиме торможения двигателем будет иметь все подъемы клапана от небольших выступов 232 и 233 кулачка, но усеченный подъем клапана от большого выступа 220 кулачка.

Фиг.9 иллюстрирует профили подъема клапана выпускного клапана двигателя согласно одной версии настоящего изобретения. Профиль 220m подъема главного клапана служит для обычного режима работы двигателя, а увеличенный профиль 220v подъема главного клапана плюс профиль вторичного подъема клапана с подъемами 232v и 233v клапана служат для работы в режиме торможения двигателем, когда нет сброса моторного тормоза. Также предусмотрен гибридный профиль подъема клапана для работы в режиме торможения двигателем, который получается с помощью средства 150 сброса моторного тормоза.

Во время обычного режима работы двигателя подъем 220a клапана от нижней части кулачка 230, плюс 232v и 233v от небольших выступов 232 и 233 кулачка, пропускается вследствие промежутка 234 между компонентами механизма. Только верхняя часть 220b передается в клапаны двигателя 300, чтобы формировать основной профиль 220m подъема клапана, который начинается в точке 225a и завершается в точке 225b с пиковым подъемом 220b. Нижняя часть 220a и верхняя часть 220b делятся посредством линии перехода, проходящей через точку 220t перехода. Высота 232h нижней части 220a почти совпадает с высотой подъемов 232v и 233v клапана, тогда как верхняя часть 220b является примерно идентичной основному профилю 220m подъема клапана.

Во время работы в режиме торможения двигателем средство 100 активации моторного тормоза выдвигается, и промежуток 234 между компонентами механизма занимается. Все движение от кулачка 230 может быть передано к выпускным клапанам 300. Тем не менее профиль подъема клапана зависит от наличия средства 150 сброса. Если средство сброса не предусмотрено, как показано на фиг.4A и 4B, то профиль подъема клапана начинается в точке 225d, как показано на фиг.9, переходит через изгиб 232v для рециркуляции тормозных газов (BGR), после чего переходит через изгиб 233v для торможения со сбросом давления (CRB), затем проходит точку 220t перехода между нижней частью 220a и верхней частью 220b, перемещается вплоть до точки 220r сброса (но без сброса) и через пик 220e увеличенного профиля 220v подъема главного клапана, в итоге закрывается в точке 225c с нулевым подъемом клапана.

Если средство 150 сброса моторного тормоза предусмотрено, как показано на фиг.8A и 8B, то профиль подъема клапана во время работы в режиме торможения двигателем является идентичным профилю подъема тормозного клапана без сброса до тех пор, пока он не достигает точки 220r сброса (фиг.9). Затем подъем клапана падает от точки 220r сброса на увеличенном профиле 220v подъема главного клапана до точки 220s на профиле 220m подъема главного клапана и в итоге закрывается в точке 225b, гораздо раньше точки 225c. Теоретически, точка 220r сброса может быть в любом месте между точкой 220t перехода и пиковым увеличенным подъемом 220e клапана. Но задание точки 220r сброса ближе к пиковому увеличенному подъему 220e клапана уменьшает потребление масла и длину хода поршня сброса.

Средство 150 сброса моторного тормоза согласно настоящему изобретению исключает недостатки средств, раскрытых посредством предшествующего уровня техники, например патента '730. Во-первых, время и абсолютная величина (или высота) сброса не являются критически важными. Сброс происходит не во время профиля 233v подъема клапана торможения двигателем, а во время верхней части 220b увеличенного профиля 220v подъема главного клапана. Во-вторых, высокое давление масла или большая нагрузка не действует на клапан сброса или поршень, поскольку нагрузка при торможении двигателем от текущей системы моторного тормоза поддерживается не посредством гидравлического средства, а посредством средства механического соединения. Сброс, по сути, является расцеплением или высвобождением механического соединения. Следовательно, средство сброса, раскрытое в данном документе, является более надежным, устойчивым к изменениям и простым в конструировании и изготовлении.

Фиг.10 и его чертеж в поперечном сечении, фиг.10A-A, показывают другую версию варианта осуществления на фиг.8A и 8B с добавленным средством 350 сбора масла для средства 150 сброса. Средство 350 сбора масла содержит поршень 155 для сбора масла, который смещается вниз посредством пружины 156, чтобы герметизировать сливной жиклер 167a. Пружина 156 садится в седло пружины 158, и поршень 155 располагается с возможностью скольжения в отверстии 154 в коромысле 210. Средство 350 сбора масла может удерживать моторное масло в жидкостном контуре моторного тормоза, главным образом, для цели смазки.

Два уровня давления подачи масла могут предоставляться в жидкостный контур моторного тормоза. Во время работы в режиме торможения двигателем, машинное масло двигателя с давлением полной подачи (например, величиной в 30 пси) протекает в тормозной контур, чтобы активировать средство 100 торможения двигателем, тогда как во время обычного режима работы двигателя, масло с давлением нижнего уровня (например, величиной 5 пси) не имеет возможности активировать средство 100 активации моторного тормоза, поршень 166 сброса и поршень 155 для сбора масла. Тем не менее при этом масло может протекать через жиклер 152 в поршне 166 сброса (фиг.10) и в средство 100 активации моторного тормоза для смазки системы. Хранение моторного масла в жидкостном контуре моторного тормоза также приводит к более быстрой активации режима торможения двигателем. Другими словами, это уменьшает время срабатывания при управлении торможением двигателем.

Во время работы в режиме торможения двигателем масло, высвобождаемое из средства 100 активации посредством средства 150 сброса, имеет достаточное давление, чтобы подталкивать поршень 155 для сбора масла вверх к пружине 156 и открывать сливное отверстие 167a так, что масло может вытекать из средства 100 активации в окружающую среду через проходные каналы 214, 167 и 167a, чтобы завершать процесс сброса моторного тормоза.

Фиг.11A и 11B показывают другой вариант осуществления настоящего изобретения с другим устройством с шариковой фиксацией. С другой стороны, шарики 175 ограничены посредством трех поверхностей на трех различных элементах средства 100 активации моторного тормоза. Первая поверхность является клиновидной поверхностью на тормозном поршне 160. Второй является нижняя плоская поверхность на регулировочном винте 110, а третьей является любая поверхность с небольшим диаметром поршня 165 с шариковой фиксацией, когда устройство с шариковой фиксацией находится во втянутом положении (фиг.11A), или поверхность с большим диаметром, когда устройство с шариковой фиксацией находится в выдвинутом положении (фиг.11B). Аналогично предыдущим вариантам осуществления, механизм регулирования зазора включается в средство 100 активации моторного тормоза. Прокладка может быть добавлена между винтом 110 и шариками 175, чтобы уменьшать размер винта 110.

Когда требуется торможение двигателем, средство 50 управления моторным тормозом включается (фиг.5A), чтобы подавать моторное масло в средство 100 активации моторного тормоза через тормозной контур моторного тормоза. Давление масла преодолевает силу пружины 198 и подталкивает вверх коромысло 210 для вращения по часовой стрелке, чтобы занимать промежуток 234 между кулачком 230 и толкателем 235 кулачка, как показано на фиг.11A. По мере того как винт 110 регулирования зазора перемещается вверх наряду с коромыслом 210, шарики 175 перемещаются вверх и наружу вдоль клиновидной поверхности на тормозном поршне 160. Поршень 165 с шариковой фиксацией также перемещается вверх вместе с винтом 110 регулирования зазора. Когда шарики 175 находятся вне рабочей зоны, поршень 165 с шариковой фиксацией перемещается вверх дополнительно в отверстие в винте 110 регулирования зазора с давлением масла, преодолевающим силу пружины 177. После того как поршень 165 с шариковой фиксацией стопорится на винте 110 регулирования зазора, устройство с шариковой фиксацией фиксируется в выдвинутом или рабочем положении, чтобы формировать механическое соединение, как показано на фиг.11B. Движение от всего кулачка 230 снимается посредством коромысла 210. Но вследствие средства 150 сброса моторного тормоза, часть подъема кулачка, равная промежутку 234, должна усекаться из верхней части увеличенного выступа 220 кулачка так, что подъем клапана двигателя для работы в режиме торможения двигателем должен иметь все подъемы клапана от небольших выступов 232 и 233 кулачка, но усеченный подъем клапана от увеличенного выступа 220 кулачка. Если средство сброса моторного тормоза отсутствует, то полное движение кулачка от всех выступов кулачка, больших и небольших, передается к выпускным клапанам 300, чтобы формировать увеличенный профиль подъема главного клапана и профиль вторичного подъема клапана для работы в режиме торможения двигателем.

Когда торможение двигателем не требуется, средство 50 управления моторным тормозом выключается (фиг.5B), и небольшое (или вообще нулевое) давление масла действует на поршень 165 с шариковой фиксацией, который прижимается к тормозному поршню 160 посредством пружины 177. Следует отметить, что наверху винта 110 регулирования зазора предусмотрен жиклер, чтобы исключать залипание. После того как поршень 165 с шариковой фиксацией опускается к тормозному поршню 160, шарики 175 должны перемещаться вниз и внутрь вдоль клиновидной поверхности на тормозном поршне 160, и винт 110 регулирования зазора может перемещаться вниз вместе с коромыслом 210 под силой пружины 198. Теперь устройство с шариковой фиксацией находится во втянутом или нерабочем положении, и промежуток 234 между кулачком 230 и толкателем 235 кулачка формируется, чтобы пропускать нижнюю часть кулачка 230, включающую в себя небольшие выступы 232 и 233 кулачка, чтобы формировать профиль подъема главного клапана для обычного режима работы двигателя.

Фиг.12A и 12B показывают вариант осуществления средства 100 активации моторного тормоза с другим устройством с шариковой фиксацией в коромысле 210 и для траверсы 400 клапана. Шарики 175 всегда ограничены посредством отверстий в тормозном поршне 160, который обычно втягивается в отверстие 190 под нагрузкой пружины 198. Поршень 165 с шариковой фиксацией смещается вниз 260 в тормозном поршне 160 посредством пружины 177, которая имеет седло 176, смонтированное на коромысле 210 с помощью винта 179.

Когда требуется торможение двигателем, включается средство 50 управления моторным тормозом (фиг.5A), чтобы подавать моторное масло в средство 100 активации моторного тормоза через жидкостный контур моторного тормоза. Давление масла преодолевает силу пружины 198 и подталкивает вверх коромысло 210 для вращения по часовой стрелке, чтобы занимать промежуток 234 между кулачком 230 и толкателем 235 кулачка, как показано на фиг.12A. Кольцевая канавка 170 в коромысле 210 должна совмещаться с шариками 175, которые должны перемещаться наружу и в канавку 170 под действием движения вверх поршня 165 с шариковой фиксацией. Следует отметить, что тормозной поршень 160 прижимается к траверсе 400 клапана и не перемещается, когда кулачок 230 находится в IBC 225. После того как шарики 175 попадают в канавку 170, поршень 165 с шариковой фиксацией должен скользить в отверстии 260 в тормозном поршне 160, поскольку масло доходит до низа проходного канала 196, и давление масла преодолевает силу от пружины 177. После того как поршень 165 с шариковой фиксацией находится наверху отверстия 190 в коромысле 210, шарики 175 фиксируются в канавке 170 посредством большего наружного диаметра поршня с шариковой фиксацией, как показано на фиг.12B. Теперь устройство с шариковой фиксацией находится в выдвинутом положении с ходом или длиной 195 хода, которая занимает промежуток 234, и формирует механическое соединение. Движение от всего кулачка 230 передается к выпускным клапанам 300, чтобы формировать увеличенный профиль подъема главного клапана и профиль вторичного подъема клапана для работы в режиме торможения двигателем. Средство сброса может легко добавляться, чтобы модифицировать увеличенный подъем главного клапана.

Когда торможение двигателем не требуется, средство 50 управления моторным тормозом выключается (фиг.5B), и небольшое (или вообще нулевое) давление масла действует на поршень 165 с шариковой фиксацией, который прижимается к низу отверстия 260 в тормозном поршне 160 посредством пружины 177. После того как поршень 165 с шариковой фиксацией опускается к тормозному поршню 160, шарики 175 могут перемещаться внутрь и из кольцевой канавки 170, и коромысло 210 должно перемещаться вниз под силой пружины 198. Теперь устройство с шариковой фиксацией находится во втянутом положении, и промежуток 234 между кулачком 230 и толкателем 235 кулачка формируется, чтобы пропускать часть движения кулачка, т.е. из нижней части кулачка 230, включающей в себя небольшие выступы 232 и 233 кулачка, показанные на фиг.12A, чтобы формировать профиль подъема главного клапана для обычного режима работы двигателя.

Фиг.13A и 13B показывает вариант осуществления, аналогичный варианту осуществления, показанному на фиг.12A и 12B, за исключением того, что поршень 165 с шариковой фиксацией и пружина 177 полностью содержатся в отверстии 190 в коромысле 210. Жиклер 168 ограничения расхода добавляется, чтобы исключать гидравлический замок, что обеспечивает движение поршня 165 с шариковой фиксацией в отверстии 260. Проходной канал или жиклер 196 являются необязательными и могут исключаться. Тем не менее, без жиклера 196, трехходовой электромагнитный клапан необходим, чтобы выключать моторный тормоз.

Когда требуется торможение двигателем, включается средство 50 управления моторным тормозом (фиг.5A), чтобы подавать моторное масло в средство 100 активации моторного тормоза через жидкостный контур моторного тормоза. Давление масла преодолевает силу пружины 198 и подталкивает вверх коромысло 210 для вращения по часовой стрелке, чтобы занимать промежуток 234 между кулачком 230 и толкателем 235 кулачка, как показано на фиг.13A. По мере того как коромысло 210 перемещается вверх, жиклер 168 ограничения расхода раскрывается, и кольцевая канавка 170 совмещается с шариками 175, которые должны перемещаться наружу и в канавку 170 под действием движения вниз поршня 165 с шариковой фиксацией. После того как шарики 175 находятся в канавке 170, поршень 165 с шариковой фиксацией должен перемещаться вниз, поскольку давление масла преодолевает силу пружины 177. Шарики 175 фиксируются в канавке 170 посредством поверхности с большим наружным диаметром поршня 165 с шариковой фиксацией. Поток масла через жиклер 168 блокируется, когда поршень 165 с шариковой фиксацией сидит на тормозном поршне 160, чтобы уменьшать потребление масла. Как показано на фиг.13B, устройство с шариковой фиксацией теперь находится в выдвинутом положении с ходом или длиной 195 хода, которая занимает промежуток 234, чтобы формировать механическое соединение. Без промежутка 234, все движение кулачка передается к выпускным клапанам 300, чтобы формировать увеличенный профиль подъема главного клапана и профиль вторичного подъема клапана для работы в режиме торможения двигателем.

Когда торможение двигателем не требуется, средство 50 управления моторным тормозом выключается (фиг.5B), и небольшое (или вообще нулевое) давление масла действует на поршень 165 с шариковой фиксацией, который должен скользить в тормозном поршне 160 под силой пружины 177. Шарики 175 должны перемещаться внутрь и из кольцевой канавки 170, и коромысло 210 должно перемещаться вниз под силой пружины 198. Теперь устройство с шариковой фиксацией находится во втянутом положении, и промежуток 234 между кулачком 230 и толкателем 235 кулачка формируется, чтобы пропускать нижнюю часть кулачка 230, включающую в себя небольшие выступы 232 и 233 кулачка, как показано на фиг.13A.

Фиг.14A и 14B показывают вариант осуществления средства 100 активации моторного тормоза с устройством 123 сцепления поршней в коромысле 210, подробности которого показаны на фиг.14C и 14D. Предусмотрено три поршня 164a, 164b и 164c, расположенные с возможностью скольжения в отверстиях 183a, 183b и 183c трех втулок 163a, 163b и 163c. Втулка 163b фиксируется в тормозном поршне 160, в то время как втулки 163a и 163c фиксируются в коромысле 210. Втулки 163a и 163b имеют уступ или полупрорезь 138a и 138b (фиг.14C), так что они могут легко быть совмещены (фиг.14B и 14D). Кроме того, уступ 138a во втулке 163a выступает из отверстия 190 и входит в осевую канавку или прорезь 138 на тормозном поршне 160 в качестве направляющей.

Во время обычного режима работы двигателя средство 50 управления моторным тормозом (фиг.5B) выключается, и возникает небольшое (или вообще нулевое) давление масла, чтобы активировать средство 100 активации. Три поршня 164a, 164b и 164c смещаются вправо к втулке 163c посредством седла 178b пружины, которое располагается с возможностью скольжения во втулке 163a и нагружается посредством пружины 177. Поршни 164a и 164b теперь содержатся во втулке 163b и могут скользить вверх в отверстии 190 вместе с тормозным поршнем 160 в нерабочее положение. Ход тормозного поршня составляет 195, что равно подъему клапана посредством выступов 232 и 233 тормозного кулачка. Часть движения, т.е. из нижней части кулачка 230, будет не передаваться в клапаны 300, а поглощаться посредством относительного движения тормозного поршня 160 в отверстии 190 в коромысле 210 (фиг.14A). Только оставшаяся часть движения, т.е. из верхней части увеличенного выступа 220 кулачка, передается к выпускным клапанам 300 для обычного режима работы двигателя.

Когда требуется торможение двигателем, включается средство 50 управления моторным тормозом (фиг.5A), чтобы подавать моторное масло в средство 100 активации моторного тормоза. Пружина 177a смещает тормозной поршень 160 вниз в направлении траверсы 400 клапана, которая стопорится, когда уступ 138a втулки 163a входит в контакт с уступом 138b втулки 163b. Теперь втулки совмещены друг с другом, как показано на фиг.14B и 14D. Давление масла преодолевает силу пружины 177 и подталкивает поршни 164a, 164b и 164c влево, и они стопорятся посредством седла 178b пружины на втулке 163a. Теперь тормозной поршень 160 не может перемещаться вверх в отверстии 190 в коромысле 210, а фиксируется в рабочем положении. Механическое соединение формируется посредством сцепленных поршней и втулок, как показано на фиг.14D. Все движение кулачка от небольших и больших выступов кулачка передается к выпускным клапанам 300 для работы в режиме торможения двигателем.

Фиг.15A и 15B являются принципиальными схемами устройства торможения двигателем в отключенных и включенных положениях согласно варьированию варианта осуществления, показанного на фиг.14A и 14B. Коромысло 210 смещается вниз к тормозному поршню 160 в направлении траверсы 400 клапана посредством пружины 198, смонтированной наверху 215 коромысла так, что промежуток 234 формируется между кулачком 230 и толкателем 235 кулачка, когда моторный тормоз находится в отключенном или нерабочем положении, как показано на фиг.15A. Движение нижней части кулачка 230, включающей в себя небольшие выступы 232 и 233 тормозного кулачка, должно пропускаться. Только верхняя часть увеличенного выступа 220 кулачка передается к выпускным клапанам 300 для обычного режима работы двигателя.

Когда требуется торможение двигателем, включается средство 50 управления моторным тормозом (фиг.5A), чтобы подавать моторное масло наверх тормозного поршня 160 через тормозной жидкостный контур, который дополнительно включает в себя проходной канал 217 примерно в рамках втулки 163c, проходной канал 113 в тормозном поршне 160, жиклеры 197o во втулке 163b (фиг.15C), кольцевую канавку 197g на поршне 164b и жиклер 197 в тормозном поршне 160. Давление масла преодолевает силу пружины 198 и подталкивает коромысло 210 вверх, чтобы вращаться по часовой стрелке. Коромысло 210 прекращает движение вверх, когда уступ 138a во втулке 163a входит в контакт с уступом 138b во втулке 163b. Полная длина хода или ход тормозного поршня 160 в коромысле 210 составляет 195, что занимает промежуток 234 между кулачком 230 и толкателем 235 кулачка. Теперь все втулки, а также поршни совмещены, как показано на фиг.15B и 15D. Давление масла преодолевает силу пружины 177 и подталкивает поршни 164a, 164b и 164c влево, и они стопорятся посредством седла 178b пружины на втулке 163a. Тормозной поршень 160 не может перемещаться вверх в коромысле 210, а фиксируется в рабочем положении. Механическое соединение формируется посредством сцепленных поршней и втулок, как показано на фиг.15D. Все движение кулачка передается к выпускным клапанам 300 для работы в режиме торможения двигателем.

Если средство 100 активации моторного тормоза сбрасывается или выключается, то давление масла на поршень 164c снижается быстрее, чем давление на тормозной поршень 160, поскольку жиклеры 197o во втулке 163b блокируются посредством поршня 164b. Более высокое давление масла выше тормозного поршня 160 подталкивает уступы 138a и 138b во втулках 163a и 163b друг к другу и помогает в уменьшении силы трения на скользящих поршнях 164a и 164c так, что сила пружины 177 является достаточно большой, чтобы подталкивать поршни вправо в расцепленное или нерабочее положение. Затем канавка 197g в поршне 164b должна совмещаться с жиклерами 197o во втулке 163b, и масло выше тормозного поршня 160 может вытекать, так что тормозной поршень 160 должен возвращаться в нерабочее положение, как показано на фиг.15A.

Фиг.16A и 16B показывают вариант осуществления, аналогичный варианту осуществления, показанному на фиг.12A и 12B, за исключением того, что средство 100 активации моторного тормоза интегрируется в траверсу 400 клапана, а не в коромысло 210. Средство 150 сброса моторного тормоза теперь является частью средства 100 активации, которое включает в себя поршень 165 с шариковой фиксацией и ограничитель 182 сброса. Поршень 165 с шариковой фиксацией может скользить в отверстии 260 в тормозном поршне 160. Ограничитель 182 сброса располагается ниже поршня 165 с шариковой фиксацией и закреплен на двигателе. Механизм регулирования зазора включает в себя винт 110 регулирования зазора, закрепленный на коромысле 210 посредством контргайки 105.

Во время обычного режима работы двигателя или когда торможение двигателем не требуется, средство 50 управления моторным тормозом (фиг.5B) выключается, и небольшое (или вообще нулевое) давление масла действует на средство 100 активации моторного тормоза. Коромысло 210 смещается к тормозному поршню 160 в направлении траверсы 400 клапана посредством пружины 198. Средство 100 активации моторного тормоза находится в нерабочем положении. Промежуток 234 формируется между кулачком 230 и толкателем 235 кулачка, как показано на фиг.16A, и часть движения кулачка, т.е. от небольших выступов 232 и 233 кулачка пропускается. Только оставшаяся часть движения, т.е. от верхней части увеличенного выступа 220 кулачка передается к выпускным клапанам 300, чтобы формировать профиль подъема главного клапана. Вместе с тем, поршень 165 с шариковой фиксацией смещается посредством пружины 177r, и промежуток 185 формируется между поршнем 165 с шариковой фиксацией и ограничителем 182 сброса. Промежуток 185 выполнен таким образом, что поршень 165 с шариковой фиксацией не должен касаться ограничителя 182 сброса во время обычного режима работы двигателя.

Когда требуется торможение двигателем, включается средство 50 управления моторным тормозом (фиг.5A), чтобы подавать моторное масло вниз тормозного поршня 160 через жидкостный контур моторного тормоза, включающий в себя проходной канал 115 в винте 110 регулирования зазора, жиклер 197 наверху поршня торможения двигателем 160 и проходной канал 196 в поршне 165 с шариковой фиксацией (фиг.16A). Давление масла преодолевает силу пружины 198 и подталкивает вверх тормозной поршень 160 с коромыслом 210, поворачивающийся по часовой стрелке на оси 205 коромысел, чтобы занимать промежуток 234. По мере того как тормозной поршень 160 скользит вверх в отверстии 190 в траверсе 400 клапана, шарики 175 должны совмещаться и перемещаться в кольцевую канавку 170 в траверсе 400 клапана под действием поршня 165 с шариковой фиксацией, который отжимается вниз посредством давления масла, преодолевающего силу пружины 177r, смонтированной на траверсе 400 клапана посредством винта 179. Поршень 165 с шариковой фиксацией теперь садится внизу отверстия 190 в траверсе 400 клапана, и шарики 175 фиксируются в канавке 170 посредством поверхности с большим наружным диаметром поршня 165 с шариковой фиксацией (фиг.16B). Теперь устройство с шариковой фиксацией фиксируется в выдвинутом положении или рабочем положении с подъемом 195, который задан так, чтобы занимать промежуток 234, чтобы формировать механическое соединение. Движение от всего кулачка 230 снимается посредством коромысла 210, но не обязательно передается к выпускным клапанам 300 вследствие средства 150 сброса моторного тормоза.

Максимальное движение вниз траверсы 400 клапана и тормозного поршня 160 посредством увеличенного выступа 220 кулачка превышает промежуток 185. Поршень 165 с шариковой фиксацией в тормозном поршне 160 должен касаться ограничителя 182 сброса и прекращать движение вниз до того, как траверса 400 клапана достигает своего максимального подъема. Следовательно, поршень 165 с шариковой фиксацией также является поршнем сброса. Относительное движение создается между поршнем 165 с шариковой фиксацией и тормозным поршнем 160, и устройство с шариковой фиксацией расфиксируется из выдвинутого (рабочего) положения во втянутое (нерабочее) положение. Тормозной поршень 160 опускается до низа отверстия 190 в траверсе 400 клапана, и часть подъема клапана, равная высоте промежутка 195 (фиг.16B), усекается или теряется, чтобы переключать увеличенный профиль подъема главного клапана к профилю подъема главного клапана. После того как вращение кулачка проходит крупный выступ 220 кулачка, коромысло 210 должно поворачиваться по часовой стрелке, траверса 400 клапана и тормозной поршень 160 должны перемещаться вверх. Поршень 165 с шариковой фиксацией отделяется от ограничителя 182 сброса. Когда подъем кулачка входит в нижнюю часть увеличенного выступа 220 кулачка или ниже пикового подъема небольших выступов 232 и 233, устройство с шариковой фиксацией выдвигается и фиксируется в рабочем положении снова, когда кулачок 230 поворачивается на IBC 225 перед небольшим выступом 232 кулачка. Следовательно, при использовании средства 150 сброса профиль подъема клапана двигателя для работы в режиме торможения двигателем должен иметь все подъемы клапана от небольших выступов 232 и 233 кулачка, но усеченный подъем клапана из увеличенного выступа 220 кулачка.

Средство 150 сброса моторного тормоза может работать без пружины 177r сброса, поскольку поршень 165 с шариковой фиксацией может быть сброшен посредством ограничителя 182 сброса, чтобы сбрасывать и выключать средство 100 активации моторного тормоза. Когда поршень 165 с шариковой фиксацией сбрасывается, может быть утечка масла через кольцевой зазор между небольшим поршнем или штоком поршня 165 с шариковой фиксацией и отверстием 450 в траверсе 400 клапана. Средство 150 сброса моторного тормоза также может быть отключено посредством передвижения ограничителя 182 сброса, затем движение всего кулачка передается к выпускным клапанам 300, чтобы формировать увеличенный профиль подъема главного клапана и профиль вторичного подъема клапана для работы в режиме торможения двигателем. Без ограничителя 182 сброса, пружина 177r сброса требуется, чтобы расфиксировать устройство с шариковой фиксацией и выключать моторный тормоз. Кроме того, ограничитель 182 сброса может быть регулируемым. Он может активироваться, чтобы варьировать промежуток 185, чтобы получать различные профили подъема клапана сброса. Он также может сидеть на пружине. Сила пружины является достаточно большой, чтобы сбрасывать устройство с шариковой фиксацией, но достаточно небольшой, чтобы не допускать жесткого столкновения, которое приводит к повреждению двигателя вследствие ненадлежащей конструкции.

Фиг.17A и 17B являются принципиальными схемами другого варианта осуществления настоящего изобретения со средством 100 активации моторного тормоза, интегрированным в траверсу 400 клапана. Средство 100 активации моторного тормоза является устройством с шариковой фиксацией, аналогичным устройству, показанному на фиг.11A и 11B. Множество шариков 175 ограничивается посредством трех поверхностей на трех различных элементах средства 100 активации моторного тормоза. Первая поверхность является клиновидной поверхностью 192 на тормозном поршне 160, который располагается с возможностью скольжения в большом отверстии 190 в траверсе 400 клапана. Вторая поверхность является нижней плоской поверхностью отверстия 190, а третья поверхность на поршне с шариковой фиксацией или плунжере 165, который располагается с возможностью скольжения в небольшом отверстии 450 в траверсе клапана. Средство 150 сброса моторного тормоза включает в себя поршень 165 с шариковой фиксацией и ограничитель 182 сброса на головке 500 блока цилиндров двигателя.

Работа в режиме торможения двигателем, в том числе механизма сброса этого варианта осуществления, является аналогичной варианту осуществления, показанному на фиг.16A и 16B, и не описывается здесь для простоты.