Твердооксидный топливный элемент с керамическим анодом - RU2323506C2

Код документа: RU2323506C2

Чертежи

Описание

Настоящее изобретение относится к твердооксидному топливному элементу, к металлокерамическому материалу (кермету), к способу получения упомянутого кермета и к способу выработки энергии с использованием такого топливного элемента.

Твердооксидные топливные элементы (ТОТЭ или SOFC от англ. «solid oxide fuel cell», т.е. топливные элементы с твердым оксидным электролитом) преобразуют химическую энергию в электрическую энергию с высоким кпд и низким выделением загрязняющих веществ. Несмотря на то, что внедрение «экологически чистой энергии» может показаться привлекательным проектом, его практическое осуществление сопряжено с техническими и экономическими трудностями.

Наиболее распространенные анодные материалы для твердооксидных топливных элементов содержат никелевые (Ni) керметы (композитные материалы на основе керамики и металла), полученные путем высокотемпературного прокаливания NiO) и керамических порошков, обычно порошков стабилизированного оксидом иттрия диоксида циркония (YSZ от англ. «yttria-stabilized zirconia»). Данные никелевые керметы работают с водородным топливом (Н2) и позволяют осуществлять внутренний паровой риформинг углеводородов при подаче достаточного количества воды к аноду. Поскольку Ni катализирует образование графитовых волокон в сухом метане, необходимо, чтобы аноды работали при отношениях пар/метан более 3, как следует из WO 00/52780 (на имя Gas Research Institute).

Статья Ливермора с соавторами (S.J.A. Livermore et al. Journal of Power Sources, vol. 86 (2000), 411-416) относится к керметному аноду для ТОТЭ, изготовленному из никеля и оксида церия-гадолиния (CGO от англ. «cerium gadolinium oxide»). Данный анод работает при 600°С, используя в качестве топлива 10% Н2/N2.

Статья Мюллера с соавторами (A. Müller et al., Proc. of the 3rd European Solid Fuel Cell Forum, Nantes, France, June 1998, 353-362) относится к топливному элементу с анодом из Ni-YSZ. Указывается, что деградация анода относится к микроструктурным изменениям, происходящим во время работы. Частицы никеля имеют средний диаметр примерно 0,5 мкм и однородно распределены в аноде. После долговременной работы при высоких плотности тока и коэффициенте использования топлива (H2+H2O), агломерация никелевых частиц приводит к уменьшению количества трехфазной границы (ТФГ), что в результате приводит к увеличению потерь на аноде.

Мюллер с соавторами (A.C. Müller et al., HTMC IUPAC Jülich 2000) предполагают, что деградация, описанная в предыдущем документе, может быть предотвращена при помощи многослойного анода, различные слои которого отличаются по своей микроструктуре для удовлетворения локально различающихся требований к анодам ТОТЭ. В частности, содержание Ni и размер частиц Ni должны увеличиваться от первого слоя (который контактирует с электролитом) к последнему слою, таким образом увеличивая электронную проводимость, КТР (коэффициент теплового расширения) и пористость. Содержание YSZ должно одновременно снижаться. Образцы кермета были получены путем смешивания 65-85 мол.% порошка NiO с порошком YSZ и их спекания на воздухе при 1300°С в течение 5 часов. Размер частиц металлической части составлял 0,5-8 мкм.

Использование никеля в качестве металлического компонента керметного анода является преимущественным, однако его рабочие характеристики падают за короткий промежуток времени, особенно в том случае, когда топливом является сухой углеводород, вследствие образования графита.

Горте с соавторами (R.G. Gorte et al., Adv. Mater., 2000, vol. 12, No. 19, 1465-1469) предлагают заменить никель медью (Cu) в кермете, где керамической частью является YSZ. Другие компоненты, включая оксид церия (CeO2), могут быть добавлены в металлическую часть. В данном варианте роль CeO2состоит, в основном, в обеспечении каталитической активности для окисления углеводородов. Как показано на Фиг.4a данной статьи, топливный элемент, полученный с Cu, но без оксида церия, демонстрирует плохие рабочие характеристики при 700°С, в особенности тогда, когда в качестве топлива используют метан.

Статья Лу с соавторами (C. Lu et al., High Temperature Materials, Proceedings volume 2002-5, Ed. S.C. Singhal, Pacific Northwest National Laboratory, Richland, Washington, USA) относится к топливному элементу с композитным анодом из Cu-SDC (от англ. «samaria-doped ceria», т.е. легированный оксидом самария оксид церия), работающему на топливе из Н2 и бутена при 700°С.

Из предшествующих исследований следует, что медь сама по себе не может являться эффективным заменителем никеля, поскольку ее рабочие характеристики являются недостаточными, в особенности, с такими видами топлива, как сухие углеводороды.

Ким с соавторами (H. Kim et al., J Electrochem. Soc., vol. 149 (3), A247-A250 (2002)) исследовали использование медно-никелевых (Cu-Ni) сплавов в качестве компонента анода для прямого окисления метана в ТОТЭ при температуре примерно 800°С. Керамическая часть, которая в данном случае была представлена YSZ, изготовлена путем отливки ленты с графитовыми порообразователями поверх неспеченной ленты из YSZ без порообразователей, с проведением обжига полученной двухслойной ленты при температуре примерно 1500°С. Пористый слой анода затем пропитывали водным раствором Ce(NO3)3·H2O и прокаливали при температуре примерно 500°С для разложения нитрат-ионов и образования CeO2. После такого введения оксида церия пористый слой пропитывали смешанным водным раствором Cu(NO3)2· H2O и Ni(NO3)2·H2O, имеющим желаемое соотношение Cu:Ni. В заключение пластину вновь нагревали до температуры примерно 500°С на воздухе для разложения нитратов и восстанавливали в токе H2 при температуре примерно 900°С.

Заявитель столкнулся с проблемой создания твердооксидного топливного элемента, способного проявлять высокую эффективность (кпд) и сохранять свои рабочие характеристики во времени, особенно с точки зрения низкого перенапряжения в широком диапазоне температур. Кроме того, топливный элемент должен быть способен демонстрировать вышеупомянутые характеристики при подаче различных видов топлива. Длительность сохранения рабочих характеристик является особенно важной в том случае, когда в качестве топлива используют сухой углеводород, поскольку он стремится образовывать графитовые волокна на металлической части керметного анода, что со временем приводит к полному исчезновению активности топливного элемента.

В настоящее время заявитель обнаружил, что при использовании никелевого сплава с одним или более металлами в качестве металлической части керметового анода и при уменьшении среднего размера частиц, составляющих упомянутый сплав, полученный в результате ТОТЭ проявляет продолжительную эффективность при запитывании различными видами топлива, включая водород и углеводороды, в широком диапазоне рабочих температур, и особенно при низких температурах, а именно - от 500°С до 700°С. В частности, при использовании сухого углеводорода в качестве топлива осаждение графитовых волокон заметно снижается. Данный результат особенно удивителен, поскольку ожидалось, что уменьшение среднего размера частиц в металлическом компоненте кермета должно повышать каталитическую активность также по отношению к тем побочным реакциям, которые вызывают образование графитовых волокон.

Настоящее изобретение, таким образом, относится к твердооксидному топливному элементу, включающему в себя:

- катод;

- по меньшей мере электролитную мембрану; и

- анод, содержащий керамический материал и сплав,

содержащий никель и по меньшей мере один второй металл, выбранный из алюминия, титана, молибдена, кобальта, железа, хрома, меди, кремния, вольфрама, ниобия, причем упомянутый сплав имеет средний размер частиц не более 20 нм.

Предпочтительно, анод по изобретению содержит сплав, причем средний размер частиц упомянутого сплава не превышает 16 нм. Более предпочтительно, упомянутый средний размер частиц составляет не менее 1 нм.

Сплав анода по изобретению может демонстрировать среднюю площадь поверхности более 20 м2/г, предпочтительно - более 30 м2/г, а еще предпочтительнее - более 40 м2/г.

Предпочтительно, в аноде по настоящему изобретению сплав имеет содержание второго металла от примерно 1 мас.% до примерно 99 мас.%, более предпочтительно - от примерно 30 мас.% до примерно 70 мас.%, и даже еще более предпочтительно - от примерно 40 мас.% до примерно 60 мас.%.

Предпочтительно, в аноде по настоящему изобретению сплав имеет содержание никеля от примерно 1 мас.% до примерно 99 мас.%, более предпочтительно - от примерно 30 мас.% до примерно 70 мас.%, предпочтительнее - от 40 мас.% до 60 мас.%, и даже еще предпочтительнее - примерно 50 мас.%.

Предпочтительно, второй металл представляет собой медь.

Упомянутый сплав может содержать дополнительный металл, например элемент, принадлежащий к одному из классов с 3 по 13 Периодической таблицы элементов согласно Chemical and Engineering News, 63(5), 27, 1985, с включением ряда лантаноидов.

Керамический материал анода по изобретению может быть выбран из стабилизированного оксидом иттрия оксида циркония (YSZ), оксида церия-гадолиния (CGO), легированного самарием оксида церия (SDC), смешанных оксидов лантана и галлия. Предпочтительно, керамический материал представляет собой оксид церия-гадолиния (CGO).

Керамический материал анода по настоящему изобретению может демонстрировать размер частиц не более 50 нм, предпочтительно - от примерно 1 до примерно 25 нм.

Необязательно, упомянутый керамический материал легирован по меньшей мере одним катионом, выбранным из кальция, магния, стронция, лантана, иттрия, иттербия, неодима и диспрозия.

Необязательно, сплав по изобретению содержит оксид церия (СеО2), к которому необязательно добавлены добавки, такие как кобальт.

Твердооксидный топливный элемент согласно настоящему изобретению можно эксплуатировать в широком диапазоне температур, обычно находящихся в пределах от 450°С до 800°С, а предпочтительно - от 500°С до 700°С.

В еще одном аспекте настоящее изобретение относится к кермету, содержащему керамический материал и легированный материал, содержащий сплав, содержащий никель и по меньшей мере один второй металл, выбранный из алюминия, титана, молибдена, кобальта, железа, хрома, меди, кремния, вольфрама, ниобия, причем упомянутый сплав имеет размер частиц не более 20 нм.

Как металлическая, так и керамическая части керметного анода по настоящему изобретению могут быть получены из соответствующих солей металлов, которые могут быть «скомпаундированы» в твердый раствор их оксидов.

В дополнительном аспекте настоящее изобретение относится к способу получения кермета, включающего в себя керамический материал и металлический материал, содержащий сплав, содержащий никель и по меньшей мере один второй металл, выбранный из алюминия, титана, молибдена, кобальта, железа, хрома, меди, кремния, вольфрама, ниобия, причем упомянутый способ включает в себя следующие стадии:

а) получение предшественника металлического материала;

b) получение керамического материала;

с) объединение упомянутых предшественника и керамического материала с получением композита;

d) восстановление упомянутого композита;

при этом стадия а) включает в себя следующие фазы:

а-1) растворение водорастворимой соли Ni и водорастворимой соли второго металла в воде;

а-2) добавление хелатирующего вещества к раствору, полученному в ходе фазы а-1);

а-3) добавление окисляющего вещества к раствору, полученному в ходе фазы а-2);

а-4) выделение упомянутого предшественника.

Необязательно, рН раствора, полученного в ходе фазы а-2), корректируют до значения, составляющего более примерно 5.

Предпочтительно, стадию d) осуществляют с помощью водорода при температуре, находящейся в диапазоне между примерно 400°С и примерно 1000°С, более предпочтительно - между примерно 500°С и примерно 800°С.

Стадия b) может включать в себя фазы, аналогичные фазам с а-1) по а-4) вышеописанного способа, начинающиеся с водорастворимых солей, соответствующих оксиду желаемого керамического материала. За фазой а-4) может следовать стадия кристаллизации, например, при температуре, находящейся в диапазоне между примерно 200°С и примерно 700°С, более предпочтительно - между примерно 300°С и примерно 500°С.

Предпочтительно, получение оксидов согласно настоящему изобретению начинают с водорастворимых солей желаемых металлов, которые растворяются в воде и к которым добавляют хелатирующее вещество, такое как, например, ЭДТА (этилендиаминтетрауксусная кислота), щавелевая, лимонная, уксусная кислоты и их органические соли, при поддержании реакционной смеси при соответствующем уровне рН, например, выше примерно 5.

Затем осуществляют окисление, например, путем добавления пероксида, такого как перекись водорода, и получают совместный осадок (сопреципитат) аморфных оксидов металлов.

Данный совместный осадок содержит очень мелкодисперсные аморфные частицы, по существу не имеющие никакой кристаллографической упорядоченности, как обнаружено путем рентгеновского дифракционного анализа (РДА) и просвечивающей электронной микроскопии (ПЭМ), что показано в примерах. Морфологические и структурные признаки, полученные посредством данного предпочтительного способа, делают возможным большее расширение области трехфазной границы (ТФГ), благоприятное для рабочих характеристик ТОТЭ.

После термической обработки предшественника на воздухе или в инертной атмосфере, например в гелии, получают твердый раствор оксидов металлов, тщательно смешанных на атомном уровне, с малым размером частиц. Размер частиц может находиться в пределах от примерно 3 до примерно 20 нм, предпочтительно - от примерно 4 до примерно 7 нм, более предпочтительно - составлять примерно 5 нм.

В случае, когда керамическая часть керметного анода согласно настоящему изобретению получена посредством упомянутого выше способа, кристаллизация аморфного оксидного предшественника, например, при температуре, находящейся в диапазоне между примерно 200°С и примерно 700°С, более предпочтительно - между примерно 300°С и примерно 500°С, может давать керамику с малым размером частиц, например, находящимся в диапазоне между примерно 6 и примерно 2 нм.

Получение керметного анода, то есть системы материалов, содержащей металлическую и керамическую фазы, может быть осуществлено следующим образом. Аморфный предшественник смешанного оксида, полученный согласно упомянутому выше, и керамический порошок, предпочтительно - CGO или SDC, смешивают, затем готовят суспензию путем диспергирования этих реагентов в органическом растворителе, например, изопропаноле, и далее обрабатывают ультразвуком. Смесь нагревают для выпаривания растворителя, и осуществляют восстановление, например, в атмосфере Н2,при нагревании, например, при температуре, находящейся в диапазоне между примерно 400°С и примерно 1000°С, более предпочтительно - между примерно 500°С и примерно 800°С.

Твердооксидный топливный элемент по изобретению может быть изготовлен путем нанесения упомянутой суспензии композита на мембрану из электролита (электролитную мембрану), содержащую керамический материал, например CGO, SDC или YSZ.

Катод для твердооксидного топливного элемента по изобретению может содержать перовскит, такой как La1-xSrxMnO3-δ, например, может представлять собой La0,6Sr0,4MnO3/CGO.

Твердооксидный топливный элемент согласно настоящему изобретению демонстрирует большую гибкость в выборе подаваемого на него топлива. Он может работать при подаче на анод топлива, выбранного из: водорода; спирта, такого как метанол, этанол, пропанол; углеводорода в газообразном состоянии, такого как метан, этан, бутен; диоксида углерода, монооксида углерода, природного газа, природного газа после риформинга, биогаза, синтез-газа и их смеси, причем либо в присутствии воды, либо по существу сухого; или углеводорода в жидком состоянии, например, дизельного топлива, толуола, керосина, различных видов топлива для реактивных двигателей (JP-4, JP-5, JP-8 и т.д.). Предпочтительным согласно настоящему изобретению является по существу сухой метан.

При подаче к аноду по существу сухого топлива осуществляется его прямое окисление в твердооксидном топливном элементе по изобретению. В случае сухого метана на аноде происходит следующая реакция:

CH4 + 4O2- → CO2+ 2H2O + 8e-.

Как уже говорилось выше, прямое окисление сухого топлива, такого как сухой углеводород, приводит к явлению коксования (осаждению графитовых волокон) на металлической части кермета, тем самым истощая каталитическую активность. Твердооксидный топливный элемент по изобретению может работать за счет прямого окисления сухого топлива.

В еще одном дополнительном аспекте настоящее изобретение относится к способу производства энергии, включающему в себя стадии:

- подачи по меньшей мере одного вида топлива к анодной стороне твердооксидного топливного элемента, содержащего анод, включающий в себя керамический материал и сплав, содержащий никель и по меньшей мере один второй материал, выбранный из алюминия, титана, молибдена, кобальта, железа, хрома, меди, кремния, вольфрама, ниобия, катод и по меньшей мере электролитную мембрану, расположенную между упомянутым анодом и упомянутым катодом;

- подачи окислителя к катодной стороне упомянутого твердооксидного топливного элемента; и

- окисления упомянутого по меньшей мере одного вида топлива в упомянутом твердооксидном топливном элементе, что приводит к выработке энергии.

Рабочая температура твердооксидного топливного элемента по изобретению может находиться в диапазоне от 450°С до 900°С, предпочтительно - от 500°С до 800°С.

Преимущество, обеспечиваемое низкими рабочими температурами, такими как те температуры, которые являются предпочтительными в настоящем изобретении, заключается в уменьшении образования NOx на катоде. Образование таких нежелательных побочных продуктов происходит вследствие реакции азота, присутствующего в подаваемом на катодную сторону воздухе, причем данная реакция связана с повышением температуры.

В случае работы с топливом после риформинга, топливо подвергают внутреннему риформингу на анодной стороне.

Изобретение будет дополнительно проиллюстрировано ниже со ссылкой на следующие примеры и фигуры, на которых:

- Фиг.1а и 1b схематически иллюстрируют системы выработки энергии на основе топливного элемента;

- Фиг.2 иллюстрирует рентгенограммы: (а) аморфного оксидного предшественника Ni0,58Cu0,42O; (b) кристаллического оксидного предшественника Ni0,58Cu0,42O; и (с) объемного сплава Ni0,58Cu0,42;

- Фиг.3 показывает температурные профили восстановления водородом (Н2) для: (а) CuO; (b) NiO; и (c) кристаллического предшественника Ni0,58Cu0,42O;

- Фиг.4 иллюстрирует зависимость каталитической активности от температурного профиля для экспериментов по паровому риформингу метана, проведенных для объемного сплава Ni0,58Cu0,42и металлической смеси Ni,Cu;

- Фиг.5 показывает рентгенограмму кермета Ni0,58Cu0,42(*)-CGO(о);

- Фиг.6 показывает рентгенограммы: (a) кристаллического композита Ni0,5Cu0,5O-CGO после термической обработки при 500°С; и (b) кермета Ni0,5 Cu0,5(*)-CGO(o) после восстановления при 900°С; причем (◇) соответствует фазе CuO;

- Фиг.7 показывает кривые электрохимической поляризации для межфазной границы анод из кермета Ni0,58Cu0,42-CGO/электролит из CGO в сухом Н2 и сухом СН4 в диапазоне температур между 650°С и 800°С;

- Фиг.8 иллюстрирует кривые электрохимической поляризации без ВС (внутреннего сопротивления) для межфазной границы анод из кермета Ni0,58Cu0,42-CGO/электролит из CGO в сухом Н2 и сухом СН4 в диапазоне температур между 650°С и 800°С;

- Фиг.9 иллюстрирует СЭМ-микрофотографию слоя анодного кермета Ni0,58Cu0,42-CGO по изобретению в поперечном разрезе;

- Фиг.10a и 10b показывают ПЭМ-изображения соответственно аморфного и кристаллического кермета Ni0,58Cu0,42-CGO согласно изобретению;

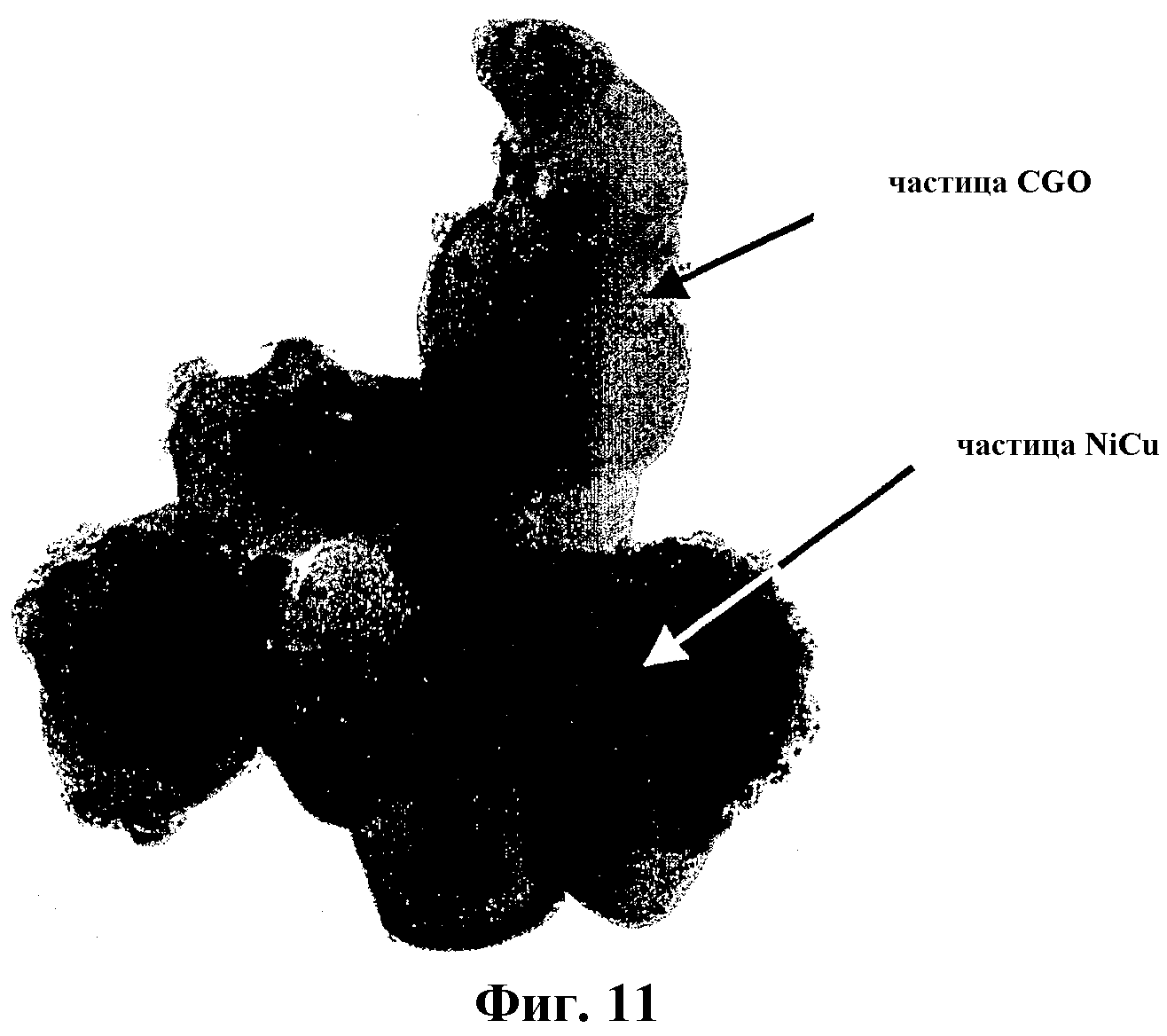

- Фиг.11 показывает ПЭМ-микрофотографию с низким разрешением слоя анодного кермета Ni0,58Cu0,42-CGO согласно изобретению через 25 часов работы при 250 мА·см-2 в сухом метане.

Фиг.1a и 1b схематически иллюстрируют системы выработки энергии на основе топливного элемента. Твердооксидный топливный элемент (1) содержит анод (2), катод (4) и электролитную мембрану (3), расположенную межу ними.

Как показано на фиг.1а, топливо, обычно, углеводород, подают для последующего преобразования в водород, как описано, например, в Справочнике по топливным элементам, шестое издание, Департамент энергетики США, 2002 («Fuel Cell Handbook», sixth edition, U.S. Dept. Of Energy, 2002). Водород подают на анодную сторону твердооксидного топливного элемента (1). На катод (4) подают воздух.

Топливный элемент (1) вырабатывает энергию в виде тепла и электрической энергии. Тепло может быть использовано во вспомогательном (завершающем) цикле или передаваться в установку (5) риформинга топлива. Электрическая энергия вырабатывается в виде постоянного тока (DC) и может быть использована в таком виде или преобразована в переменный ток (АС) посредством преобразователя энергии (источника стабилизированного энергопитания) (6).

Фиг.1b показывает предпочтительный вариант воплощения изобретения. По существу сухое топливо подают на анод (2), где осуществляется прямое окисление. Тепло может использоваться во вспомогательном цикле. Вырабатываемый постоянный ток может быть использован в том виде, в котором генерируется, например в системах телекоммуникации.

В обоих случаях, представленных на фиг.1a и 1b, с анода (2) выходит отходящий поток (эффлюент), который может состоять из непрореагировавшего топлива и/или продукта(ов) реакций, например, воды и/или диоксида углерода в случае, представленном на фиг.1b.

Пример 1

Получение оксидного предшественника и сплава

а) Сплавы NiCu были получены из Ni(NO3)2·6H2O со степенью чистоты «чда» (чистый для анализа) и Cu(NO3)2·6H2O (Aldrich 99,99). Взятые в стехиометрических количествах нитраты металлов (2,86 г Cu(NO3)2 ·6H2O, 3,1 г Ni(NO3)2·6H2O) были растворены в дистиллированной воде (50 мл), а затем подвергнуты комплексообразованию при 60°С с водным раствором щавелевой кислоты (9,5 г в 200 мл; Aldrich 99,99) при рН=6,5, установленном с помощью 0,1N NaOH. Молярное отношение между комплексообразующим веществом и суммарным количеством ионов металлов равнялось 10. Комплексообразование отслеживали при помощи ультрафиолетовой (УФ) спектроскопии. Раствор нагревали до 80°С, и затем по каплям добавляли перекись водорода (400 мл, 20%, Carlo Erba) до тех пор, пока не завершалось образование осадка. Осадок отфильтровывали, промывали дистиллированной водой и сушили при 120°С в течение 12 часов.

b) Порошок, полученный на стадии а), затем прокаливали при 500°С на воздухе в течение 0,5 часа c получением кристаллической фазы.

с) Кристаллическую фазу со стадии b) нагревали при 500°С в атмосфере Н2 (Н2 в течение 30 мин, 50 см3·мин-1·г-1катализатора) для восстановления оксидной фазы до металлической фазы.

Для проверки фазового состава и структуры на стадиях а), b) и с) порошки анализировали при помощи рентгеновского флуоресцентного анализа (РФА) и рентгеновского дифракционного анализа (РДА).

РФА-анализ (по составу) проводили при помощи спектрометра Explorer Spectrometer (Bruker AXS, Германия), оснащенного родиевым (Rh) источником рентгеновского излучения. Данный прибор был оснащен коллиматором с отклонением 0,12°, кристаллическим анализатором LiF220 и сцинцилляционным счетчиком, а также пропорциональными детекторами.

РДА-анализ (для определения структуры и размера частиц) проводили в конфигурации Брэгга-Брентано c CuKαизлучением при помощи дифрактометра Xpert Diffractiometer (Philips). Прибор был оснащен графитовым монохроматором. Был выбран диапазон анализа от 5° до 100° 2θ, скорость поворота составляла 1,5°·мин-1. Результаты показаны на Фиг.2.

Для полученного на каждой стадии продукта средний размер частиц рассчитывали исходя из измерений уширения линий на рентгенограмме с использованием уравнения Шеррера. Результаты представлены в Таблице 1, при этом площадь поверхности металла была вычислена исходя из размера частиц при помощи следующей формулы.

MSA (м2·г-1) = 6·104 /(ρ·d),

где ρ (г·см-3) обозначает плотность, а d (Е) - размер частиц.

Образование твердого раствора металлов контролировали посредством РДА, отслеживая сдвиги на дифракционном пике, приписываемом различным отражениям, в частности, на плоскостях Ni(200) (файл данных JCPDS-ICCD, карточка № 4-8509) и Cu(200) (файл данных JCPDS-ICCD, карточка № 4-836), и вычисляя изменение параметров кристаллической решетки в структуре металлического сплава на основе закона Вегарда.

РДА-анализ порошка, полученного на стадии а), не показал каких-либо значимых кристаллографических отражений, кроме лишь аморфного рассеяния, как представлено на Фиг.2а).

РДА-анализ порошка, полученного на стадии b), показал характеристические пики, соответствующие гранецентрированной кубической (ГЦК) структуре NiO и смещенные линейно в зависимости от состава твердого раствора, как представлено на Фиг.2b). Не наблюдалось признаков наличия моноклинальной фазы CuO, и это указывает на то, что атомы Cu занимают те же самые кристаллографические положения, что и Ni в ГЦК-структуре, со случайным распределением. Признаков наличия линий сверхрешетки (сверхструктуры) обнаружено не было.

РДА-анализ порошка, полученного на стадии с), показал для различных составов только типичные дифракционные пики ГЦК-структуры, как следует из Фиг.2с). Параметр решетки изменялся линейно между чистыми металлическими Ni и Cu как функция относительного состава.

Подводя итоги вышеизложенного, на стадии а) образуется аморфный оксид с очень малым (< 1,5 нм) размером частиц (см. Фиг.2a), на стадии b) образуется кристаллический оксидный твердый раствор с размером частиц примерно 5 нм (см. Фиг.2b), а на стадии с) (см. Фиг.2с) получают единственную металлическую фазу (размер частиц 10-20 нм).

Пример 2

Восстановление с программируемой температурой (ВПТ) на оксидах NiO, CuO и NiCuOx

ВПТ-эксперименты проводили в трубчатом кварцевом микрореакторе. Была выбрана скорость изменения температуры 10°С·мин-1, масса катализатора составляла 5 мг, при этом использовали TCD-детектор (детектор на основе термокомпенсированного стабилитрона) для определения потребления Н2. В реактор подавали поток с 5% Н2 в Ar при расходе 30 мл/мин.

Три различных образца, CuO (Aldrich), NiO (Aldrich) и Ni0,58Cu0,42Ox, подвергали ВПТ-экспериментам с Н2 для сравнения их кинетик восстановления и подтверждения результативности способа по изобретению при получении металлического сплава.

Зарегистрированные профили на Фиг.3 показывают, что начало потребления водорода и максимум соответствующего пика действительно появлялся в случае смешанных фаз при значительно меньших температурах по сравнению с одиночными фазами: 470 К (примерно 197°С) для Ni0,58Cu0,42Ox, 503 К (примерно 230°С) для CuO и 626 К (примерно 353°С) для NiO соответственно. Далее пик восстановления для смешанных фаз Ni0,58Cu0,42Ox является значительно более узким, указывая на более быструю кинетику восстановления и, таким образом, на более высокое сродство к водороду, эффективное при риформинге.

Пример 3

Каталитическая активность при окислении метана (риформинге)

Эксперименты по риформингу метана проводили в трубчатом реакторе (собственного производства) с уплотненным слоем насадки, в которой 15 мг сплава катализатора из примера 1с) были разбавлены в 50 мг кварцевого порошка (Carlo Erba). Подаваемым реагентом служила смесь H2O/СН4 (молярное отношение 4:1) с объемной скоростью 105 ч-1.

Эксперименты по паровому риформингу метана проводили на объемном сплаве Ni0,58Cu0,42 из примера 1с) и на металлической смеси Ni,Cu тех же самых составов, полученных путем измельчения и ультразвукового смешивания оксидов NiO и CuO (Aldrich), с последующим восстановлением при тех же условиях, что и в Примере 1с).

Фиг.4 показывает, что температура начала реакции на сплаве Ni0, 58Cu0,42 является значительно более низкой, чем таковая на металлической смеси Ni,Cu. Точка перегиба на кривой зависимости каталитической активности от температуры для сплава Ni0, 58Cu0,42 находится примерно на 50 К ниже (200°С), чем таковая для металлической смеси Ni,Cu, и на 100 К ниже, чем та, о которой сообщалось в литературных источниках для никелевых катализаторов на носителе (см. C.T. Au, H.Y. Wang, H.C. Wan, J. Catalysis, 158 (1996) 343).

Элементный анализ использовали для определения содержания углерода в катализаторе после каталитических и электрохимических экспериментов. Анализы проводили при помощи элементного анализатора Carlo Erba CHNSO. Признаков осаждения углерода после экспериментов по риформингу на сплаве Ni0,58Cu0,42 обнаружено не было.

Пример 4

Получение кермета Ni0,58Cu0,42-CGO (50:50 по массе)

Ce0,9GdO1,95 (CGO) (полученный путем соосаждения нитратов церия и гадолиния со щавелевой кислотой при рН=6, с последующим термическим разложением при 973 К, согласно Herle J.V., Horita T., Kawada T., Satoi N., Yokokawa H., Dokya M., Ceramic International, vol. 24, 229, 1998) и аморфный Ni0,58Cu0,42O(полученный в Примере 1а) тщательно смешивали в агатовой ступке. Суспензию готовили путем добавления 10 мл изопропилового спирта к порошковой смеси (116 мг CGO и 147 мг аморфного Ni0,58Cu0,42O), на которую затем воздействовали ультразвуком для уменьшения образования агломератов. Полученный композит затем нагревали до температуры 423 К (примерно 150° С) для выпаривания растворителя, с последующим восстановлением при 773 К (примерно 500°С) в течение 0,5 часа в потоке водорода. Образование сплава NiCu на CGO было подтверждено путем рентгеновской дифракции (см. Фиг.5, где «*» дано для Ni0,58Cu0,42, а «°» дано для CGO).

Пример 5

Получение кермета Ni0,5Cu0,5-CGO (50:50 по массе)

(сравнительный препарат)

1 г порошка CGO пропитывали 50 мл водного раствора Cu(NO3)2·H2O (280 мг) и Ni(NO3)2·H2O (310 мг) в соответствии с тем, как было описано Кимом с соавторами, см. ранее. В конце слой вновь нагревали до 500°С и восстанавливали в потоке H2 при 900оС.

РДА-анализ показал (Фиг.6), что кермет NiCu/CGO, полученный в соответствии с упомянутым способом, демонстрирует больший размер частиц и меньшую площадь поверхности, чем кермет, полученный в Примере 4 (как видно при сравнении с Фиг.5). В таблице 2 приведено сравнение в численных значениях.

Пример 6

Изготовление топливного элемента

Топливный элемент изготавливали с использованием CGO в качестве электролита, слоя LSM/CGO в качестве катода и слоя NiCu/CGO из Примера 4 в качестве анода.

Электролит из CGO (˜500 мкм, >90% теоретической плотности) был получен посредством одноосного прессования при 300 МПа порошка Ce0,9Gd0,1O1,95, полученного согласно Примеру 4. Перед использованием для получения таблетки, порошок подвергали термообработке при 1050°С в течение 1 часа. Таблетку подвергали термообработке при 1550°С в течение 3 часов.

В качестве катода на одну сторону таблетки наносили слой LSM/CGO (50:50 мас.%) толщиной 30 мкм методом окрашивания и обжигали при 1250°С в течение 1 часа на воздухе для обеспечения хорошего связывания с электролитом. Используемая суспензия была составлена из 100 мг синтезированного порошка CGO и 100 мг LSM (La0,6Sr0,4MnO3, Praxair), которые тщательно перемешивали и диспергировали в 1,5 мл изопропанола.

Слой анодного кермета толщиной 20 мкм наносили путем окрашивания из суспензии аморфного Ni0,58Cu0,42O-кристаллического CGO (50:50 мас.%) в одну стадию на сторону плотного слоя CGO подложки CGO-LSM/CGO. Суспензию получали путем диспергирования 100 мг аморфного порошка Ni0,58Cu0,42Oх и 100 мг синтезированного порошка CGO в 1,5 мл изопропанола (Carlo Erba). Общее количество осажденной металлической фазы составляло 2,5 мг/см2. Данный продукт высушивали при 423 К (примерно 150°С) для удаления растворителя.

Затем на анодный слой путем окрашивания наносили пленку Au (Hereus) толщиной 5 мкм, предназначенную для использования в качестве анодного коллектора тока (анодного токосъемника) в электрохимическом элементе, и всю сборку нагревали до 150°С для выпаривания растворителя. На каждой стороне были размещены две проволоки из Au для снятия тока и потенциала (напряжения).

Кроме того, на катодный слой путем окрашивания затем наносили тонкую пленку Pt (Enghelard) толщиной 5 мкм, предназначенную для использования в качестве катодного коллектора тока (катодного токосъемника) в электрохимическом элементе. На катодной стороне размещали платиновый (Pt) электрод сравнения для того, чтобы сделать возможной работу устройства в полуэлементной конфигурации.

Топливный элемент (площадь активной поверхности 0,5 см2) монтировали на трубке из оксида алюминия и герметизировали кварцевым клеем (адгезивом).

В заключение, всю систему нагревали при 500°С в течение 1 часа на воздухе для обеспечения образования кристаллического оксида Ni0,58Cu0,42Oх. Перед подачей водорода через анод пропускали инертный газ (He). На анод при 500°С подавали поток водорода (с расходом 50 см3·мин-1) для обеспечения образования сплава.

Пример 7

Характеризация в полуэлементной конфигурации (запитываемый водородом анод)

Была проведена электрохимическая оценка рабочих характеристик твердооксидного топливного элемента согласно Примеру 6, который запитывали водородом.

Расход водорода составлял 50 см3·мин-1, а в качестве окислителя использовали статический воздух. Не использовали никакого увлажнения анодного потока.

Элемент приводили в рабочее состояние в течение по меньшей мере 1 часа в водороде при 800°С перед регистрацией поляризационных кривых и переменно-токовых импедансных спектров (спектров полного сопротивления переменному току с различными частотами).

Электрохимические эксперименты проводили под управлением как в гальваностатическом, так и в потенциостатическом режимах путем использования потенциостата/гальваностата AUTOLAB Ecochemie и импедансного анализатора. Данные по поляризации собирали в условиях установившегося состояния. Переменно-токовые импедансные спектры снимали в диапазоне частот от 1 МГц до 1 мГц c синусоидальным сигналом среднеквадратического напряжения 20 мВ в условиях разомкнутой цепи. Во всех случаях использовали четырехэлектродную конфигурацию. В экспериментах на полуэлементе один измерительный электрод был соединен с неполяризованным электродом сравнения, и перенапряжение рабочего электрода измеряли относительно этого электрода сравнения.

Первичные данные по полуэлементу с границей раздела анод из кермета Ni0,58Cu0,42 -CGO/электролит из CGO указывают на то, что данный анод является активным в отношении электрохимического окисления сухого Н2, как изображено на Фиг.7.

Данные без ВС (Фиг.8) показали очень низкие перенапряжения, например, менее 50 мВ для j=500 мА·см-2. Кривые, записанные в присутствии водорода, показали отсутствие активационного (кинетического) лимитирования. Эти данные указывают на то, что анод из кермета Ni0,58Cu0,42/CGO в сочетании с тонким CGO-электролитом обеспечивает достижение высоких рабочих характеристик при окислении сухого водорода.

Пример 8

Характеризация в полуэлементной конфигурации (запитываемый сухим метаном анод)

Была проведена электрохимическая оценка рабочих характеристик твердооксидного топливного элемента согласно Примеру 6, который запитывали метаном.

Расход метана составлял 50 см3 ·мин-1, а в качестве окислителя использовали статический воздух. Не использовали никакого увлажнения анодного потока.

Топливный элемент приводили в рабочее состояние в течение по меньшей мере 1 часа в метане при 800°С перед регистрацией поляризационных кривых и переменно-токовых импедансных спектров.

Электрохимические эксперименты проводили таким же образом, как в Примере 8, но с тестированием элемента при трех различных температурах, т.е. последовательно при 800°С, 700°С и 600°С.

Первичные данные по полуэлементу с границей раздела анод из кермета Ni0,58Cu0,42-CGO/электролит из CGO указывают на то, что данный анод является активным в отношении электрохимического окисления сухого метана, как изображено на Фиг.7.

Данные без ВС (Фиг.8) показывают для j=500 мА·см-2перенапряжения 250 и 350 мВ относительно обратимого потенциала для окисления Н2 соответственно при 800°С и 700°С. Кривые, записанные в присутствии метана, показали наличие слабого активационного (кинетического) лимитирования, чего не наблюдалось в присутствии водорода. Эти данные указывают на то, что анод из кермета Ni0,58Cu0,42/CGO в сочетании с тонким CGO-электролитом обеспечивают достижение высоких рабочих характеристик при окислении сухого метана.

Пример 9

Анализ морфологии и характеристик осаждения

углерода анодного кермета

Полный процесс образования кермета из сплава Ni0,58Cu0,42/CGO в топливном элементе, полученном согласно Примеру 6, и видоизменения, происходящие после воздействия на него сухого метана согласно Примеру 8 в рабочих условиях протекания электрохимических процессов, были исследованы путем анализов с помощью СЭМ (сканирующей электронной микроскопии) и ПЭМ (просвечивающей электронной микроскопии). СЭМ-анализ (Фиг.9) показал однородную пористость анодного слоя (верхняя часть на этой фигуре, на слое мембраны) во время стадий получения и после работы в топливном элементе. Более углубленные сведения о морфологии были получены с помощью ПЭМ-анализа.

Различение фаз Ni0,58Cu0,42O (или сплава Ni0,58Cu0,42) и CGO было возможным за счет наблюдения при большом увеличении плоскостей кристаллической решетки, которые по расстоянию между ними вполне различаются у данных двух фаз (Фиг.10а).

ПЭМ-анализ предшественников кермета из аморфного Ni0,58Cu0,42O-кристаллического CGO четко указывает на существенное различие между этими двумя фазами с точки зрения размеров частиц. После термической обработки на воздухе при 500°С фаза Ni0,58Cu0,42O становилась кристаллической, однако имело место лишь слабое увеличение размера частиц, отнесенных к данной фазе, которые окружают более крупные кристаллы CGO (Фиг.10b). После термического восстановления и последующей работы в условиях эксплуатации топливного элемента размер частиц Ni0,58Cu0,42 и CGO становился сходным (Фиг.11), данные частицы соединяются друг с другом, максимизируя характеристики поверхности раздела. Было продемонстрировано, что настоящее изобретение делает возможным большее расширение области трехфазной границы.

После работы анодного кермета при 800°С в условиях эксплуатации ТОТЭ с плотностью тока 250 мА·см-2 в течение 20 часов признаков образования углерода на поверхности частиц сплава при анализе методом ПЭМ не наблюдалось, как следует из Фиг.11.

Другой элемент, полученный аналогичным образом, эксплуатировали при 700°С в течение 50 часов. В данном случае также не наблюдалось признаков образования углерода при анализе методом ПЭМ.

Данный результат противоположен тому, о котором сообщается в статье Кима (Kim H., Lu C., Worrell W.L., Vohs J.M., Gorte R.J., J. Electrochem. Soc., vol. 149 (3), A247-A250 (2002)), где указывалось на значительное осаждение углерода в течение того же самого интервала времени для пропитанного слоя сплава NiCu в условиях работы ТОТЭ при 800°С.

Керметный анод по настоящему изобретению способен придать содержащему его твердооксидному топливному элементу возможность работы с широким выбором видов топлива. В частности, упомянутый кермет, благодаря его характеристикам ионной и электронной проводимости, площади поверхности и каталитической активности, позволяет использовать сухой метан в качестве топлива для электрохимической установки без каких-либо следов осаждения углерода.

Реферат

Изобретение относится к твердооксидному топливному элементу, к металлокерамическому материалу (кермету), к способу получения упомянутого кермета и к способу выработки энергии с использованием такого топливного элемента. Согласно изобретению твердооксидный топливный элемент включает в себя катод, по меньшей мере электролитную мембрану и анод, содержащий керамический материал и сплав, содержащий никель и по меньшей мере один второй металл, выбранный из алюминия, титана, молибдена, кобальта, железа, хрома, меди, кремния, вольфрама, ниобия, причем упомянутый сплав имеет средний размер частиц не более 20 нм. Техническим результатом является способность твердооксидного топливного элемента проявлять высокую эффективность, сохранять свои рабочие характеристики во времени, особенно с точки зрения низкого перенапряжения в широком диапазоне температур, возможность работы с широким выбором видов топлива. 4 н. и 28 з.п. ф-лы, 13 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения спеченных изделий из поверхностно-модифицированного порошка и полученное по нему спеченное металлическое и/или керамическое изделие

Комментарии