Способ определения температуры на выходе камеры сгорания и способ управления газовой турбиной - RU2565469C2

Код документа: RU2565469C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу определения температуры газа на выходе камеры сгорания газовой турбины и к способу управления газовой турбиной. В частности, настоящее изобретение относится к способу определения температуры газа на выходе камеры сгорания газовой турбины путем моделирования выходной температуры на основе измеренных и/или рассчитанных величин. Далее, в частности, настоящее изобретение относится к способу управления газовой турбиной, при котором смоделированную температуру на выходе камеры сгорания интегрируют по времени, и при котором управление осуществляют на основе интегрированной величины. В частности, настоящее изобретение относится к способу управления газовой турбиной во время работы в переходном режиме. Далее, в частности, настоящее изобретение относится к способу управления газовой турбиной для защиты от перегрева компонентов, в частности турбинной секции газовой турбины.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Газотурбинный двигатель содержит компрессорную секцию, секцию камеры сгорания и турбинную секцию, которые расположены в указанном порядке. Компрессорная секция может иметь общий ротор с турбинной секцией или обе секции может содержать отдельные индивидуальные роторы. Альтернативно, турбинная секция может содержать ротор в секции высокого давления и другой ротор в секции низкого давления. Компрессорная секция выполнена с возможностью сжатия воздуха и подачи сжатого воздуха в расположенную за ней секцию камеры сгорания. В секции камеры сгорания, или просто, в камере сгорания, сжатый воздух смешивается с топливом и смесь воспламеняется для генерирования горячего рабочего газа, который течет на турбинную секцию и сквозь нее. Тем самым, горячий рабочий газ приводит в действие турбинную секцию так, что ее ротор приводится во вращение. За счет этого, энергию рабочего газа в форме давления и скорости можно преобразовать в механическую энергию, которую можно использовать, например, для привода генератора для генерирования электроэнергии.

В одновальных конструкциях (имеющих общий ротор) части высокого давления и низкого давления механически соединены так, что турбинная секция приводит в действие компрессорную секцию. В двухвальных конструкциях (имеющих два отдельных ротора) секция низкого давления турбины механически независима, т.е. приводит в действие только вал отбора мощности, а секция высокого давления турбины приводит в действие компрессорную секцию.

Турбинная секция может содержать часть высокого давления и часть низкого давления, которые расположены рядом друг с другом так, что часть низкого давления турбины расположена после части высокого давления турбины. Для преобразования энергии горячего рабочего газа турбинная секция, в частности секция высокого давления турбины, содержит направляющий аппарат, лопатки которого расположены в один ряд или множество рядов, где каждый ряд лопаток находится в конкретном осевом положении относительно ротора, ось вращения которого проходит в осевом направлении. Турбинная секция может содержать однорядный или многорядный направляющий аппарат, ряды лопаток которого разнесены друг от друга в осевом направлении. Ряды лопаток направляющего аппарата относятся к части статора газовой турбины и во время работы газовой турбины остаются неподвижными.

После ряда лопаток направляющего аппарата расположен ряд лопаток ротора, которые соединены с валом ротора и вращаются под действием удара горячего рабочего газа в поверхности лопаток. Ряд лопаток направляющего аппарата, расположенный перед рядом лопаток ротора выполнен с возможностью соответственно направлять горячий рабочий газ на лопатки ротора для оптимизации преобразования энергии. Тем самым лопатки направляющего аппарата подвергаются действию особенно высокой температуры, поскольку горячий рабочий газ контактирует с направляющим аппаратом и передает тепловую энергию на лопатки направляющего аппарата. В частности, лопатки направляющего аппарата считаются наиболее критичными компонентами турбинной секции в отношении тепловых напряжений.

Горячие рабочие газы и выход камеры сгорания могут иметь очень высокую температуру (выше 1500°С), в частности на переходных режимах работы. Таким образом переходными режимами работы газовой турбины могут быть такие условия работы, при которых нагрузка на турбину изменяется во времени, при которых подача топлива изменяется во времени, и/или при которых подача воздуха в камеру сгорания изменяется во времени, в частности, очень быстро. В частности, переходные условия работы отличаются от условий установившегося режима.

Горячие рабочие газы могут нагревать внешнюю поверхность лопаток направляющего аппарата, но эти лопатки могут охлаждаться изнутри, например воздухом, подаваемым компрессором, или паром, подаваемым от системы утилизации теплоты. Поэтому между внешней и внутренней частью лопаток направляющего аппарата может возникнуть крутой градиент температур. Следовательно, направляющие в высокой степени лопатки подвергаются напряжениям и могут быть деталями с наибольшей вероятностью разрушения, при этом такое разрушение в первую очередь происходит в результате пластической усталости.

Таким образом, температуру рабочего газа, которая воздействует на лопатки направляющего аппарата, следует ограничивать во избежание повреждения этих лопаток.

С другой стороны, газотурбинные двигатели рассчитаны на работу в условиях высоких температур газа, что повышает кпд их цикла. Поэтому, желательно эксплуатировать газовую турбину при максимально допустимой температуре, которую выдерживают компоненты, такие как направляющий аппарат. Воздействие на компоненты температуры, превышающей эти пределы, может привести к необратимому повреждению таких компонентов. Например, небольшое повышение температуры лопатки направляющего аппарата может существенно снизить срок ее службы. Во избежание повреждения турбины в результате длительного воздействия чрезмерной температуры газа, выходящего из камеры сгорания, двигатель может работать при пиковой температуре турбины, которая на несколько градусов ниже температуры, критической для жизненного цикла лопаток при усталостных нагрузках. В известных системах компонент турбины может быть защищен путем регулирования рабочих параметров двигателя. Таким образом, управление может быть основано на температуре газа, измеренной в точке турбинной секции, расположенной после первого ряда лопаток направляющего аппарата.

Температура рабочего газа на входе в секцию высокого давления турбины может быть слишком высока для непосредственного измерения, что создает проблемы для правильного управления газовой турбиной.

Температура на выходе из камеры сгорания также может именоваться температурой на входе турбины. Ею можно управлять известным способом, например, ограничивая поток топлива, подаваемого в камеру сгорания. Его можно подавать или оценивать по температуре горячего газа после одной или более секции турбины после того, как из горячего газа энергия была отобрана и температура газа снизилась. Эта температура дальше по потоку может соответственно снижаться до соответствующего уровня, который можно практически измерить.

Таким образом, температуру рабочего газа можно измерять множеством термопар, расположенных либо на выходе секции турбины, либо между секциями высокого давления и низкого давления турбинной секции. В любом случае в настоящее время невозможно точно измерить температуру рабочего газа на выходе из камеры сгорания. Следовательно, соответственно защитить компоненты турбинных секций может оказаться затруднительно.

Хотя при работе в установившемся режиме температура газа, измеренная ниже по потоку после первого ряда лопаток направляющего аппарата, может соответственно использоваться для оценки фактической температуры на выходе камеры сгорания, при работе в переходных режимах этом может оказаться трудным. В частности, в переходных режимах двигателя каждое увеличение или снижение оборотов может приводить к возникновению цикла теплового напряжения, особенно на лопатках направляющего аппарата. Далее, во время таких переходов фактическую температуру на выходе камеры сгорания можно неправильно оценить на основе измерений температуры ниже по потоку. Особенно во время этих переходов на направляющий аппарат могут действовать температуры, превышающие его предельные величины.

В частности, температура газа, измеренная за первым рядом лопаток направляющего аппарата, может не отражать истинную температуру на выходе камеры сгорания, поскольку термопара, используемая для измерений на выходе турбины, по своей конструкции может быть рассчитана на точность и долговечность, но не быстроту отклика. Поэтому, конструкция термопары может давать запаздывание и работать с относительно медленным откликом по сравнению с критическими компонентами турбины. В газотурбинном двигателе, способном принять полную нагрузку всего за пару секунд, температура рабочего газа в переходном режиме может быстро вырасти. Хотя такое запаздывание данных об изменение температуры может быть не критичным для длительных ускорений двигателя, при попытке точно компенсировать динамику термопары во время быстрых ускорений малой продолжительности такая задержка может стать в высшей степени значительной.

В US 6167690 раскрывается система управления, в которой температуру на входе турбины выводят как функцию температуры на выходе турбины.

В документе "Investigation of non-linear numerical mathematical model of a multiple shaft gas turbine unit", SooYong Kim and Valery P. Kovalesky, KSME International Journal, Volume 17, N 12, pages 2087-2098, 2003, описана математическая модель для расчета характеристик многовальной газовой турбины, в которой используется энергетический баланс.

Имеется потребность в способе определения температуры на выходе камеры сгорания газовой турбины. Далее, имеется потребность в способе управления газовой турбиной для эксплуатации газовой турбины в наивысшем возможном диапазоне температур без повреждения или разрушения компонентов газовой турбины. В частности, имеется потребность в способе управления газовой турбиной, при котором газовую турбину эксплуатируют в изменяющихся во времени, т.е. переходных, рабочих условиях.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно одному аспекту настоящего изобретения, способ определения температуры газа на выходе камеры сгорания газовой турбин содержит этапы, на которых определяют массовый расход и температуру топлива, подаваемого в камеру сгорания; определяют массовый расход и температуру воздуха, подаваемого в камеру сгорания; определяют температурную зависимость удельной теплоемкости сгоревшей смеси топлива и воздуха, поданной в камеру сгорания; и определяют температуру на выходе сгоревшей смеси на выходе из камеры сгорания на основе найденного массового расхода и температуры топлива, найденного массового расхода и температуры воздуха и найденной температурной зависимости удельной теплоемкости сгоревшей смеси.

В способе можно использовать баланс энергии, которая подается в камеру сгорания и которая выходит из камеры сгорания. В частности, способ может содержать этап, на котором определяют количество энергии в единицу времени, подаваемой в камеру сгорания, и количество энергии в единицу времени, выходящей из камеры сгорания. В частности, количество энергии, подаваемой в камеру сгорания, может изменяться во времени, путем подачи в камеру сгорания воздуха и/или топлива с конкретным массовым расходом, температурой и теплотворной способностью. Далее, сжигание топливовоздушной смеси в камере сгорания приводит к выделению теплоты сгорания, которую можно вычистить по массовому расходу топлива, низшему пределу теплотворной способности, и кпд камеры сгорания. Аналогично, количество энергии в единицу времени, выходящей их камеры сгорания можно определить по массовому расходу, температуре и удельной теплоемкости сгоревшей смеси (например, рабочего газа) газа и топлива, сжигаемого в камере сгорания. Применяя закон сохранения энергии можно вычислить температуру сгоревшей топливовоздушной смеси, т.е. температуру на выходе камеры сгорания.

В частности, может быть полезно учитывать температурную зависимость удельной теплоемкости сгоревшей смеси для точного определения температуры сгоревшей смеси, т.е. температуры на выходе камеры сгорания. Способ может содержать этап, на котором измеряют и/или вычисляют различные требуемые величины. Например, можно измерять одну или более температуру в одном или более положении в газовой турбины с помощью, например, одной или более термопары. Далее, можно измерять одну или более величину давления в одном или более положении в газовой турбине. Далее, некоторые требуемые величины могут быть аппроксимированы и/или вычислены с помощью уравнений баланса или фундаментальных физических законов.

В частности, может оказаться необязательным измерять температуру рабочего газа рядом с положением выхода камеры сгорания или рядом с первым рядом лопаток направляющего аппарата. Далее, температуру на выходе камеры сгорания можно определить для быстро меняющихся рабочих условий газовой турбины. Далее, измеренная выходная температура сгоревшей топливовоздушной смеси на выходе камеры сгорания может отражать быстрые изменения рабочих условий газовой турбины, например, при быстром изменении нагрузки или при пуске газовой турбины.

В варианте настоящего изобретения этап определения температурной зависимости удельной теплоемкости сгоревшей смеси содержит этап, на котором аппроксимируют удельную теплоемкость, в частности с помощью полинома температуры. В другом варианте удельную теплоемкость сгоревшей смеси можно аппроксимировать с помощью других функций, зависящих от температуры, таких как линейная функция, квадратичная функция, кубическая функция, экспоненциальная функция, и комбинации этих или других функций. Аппроксимация удельной теплоемкости сгоревшей смеси с помощью полинома температуры может быть особенно простым способом, поскольку он может включать разложение в ряд Тейлора или последовательность величин удельной теплоемкости. Далее, для множества веществ, представляющий сгоревшую топливовоздушную смесь на выходе камеры сгорания могут иметься коэффициенты полинома.

Согласно варианту изобретения, этап определения выходной температуры содержит этап, на котором создают итерационное уравнение и применяют это итерационное уравнение по меньшей мере к заранее определенной начальной температуре на выходе. На основе предыдущей величины температуры на выходе итерационное уравнение может дать возможность рассчитать последующую температуру на выходе, которая может быть более точной, чем предыдущая температура на выходе. Итеративное применение такого уравнения может дать последовательность температур на выходе, все более и более точно представляющих точную температуру на выходе камеры сгорания. Тем самым можно отслеживать точность определенной температуре на выходе камеры сгорания, учитывая разницу между последующей температурой на выходе и предыдущей температуры на выходе. После схождения (применения итерационного уравнения достаточное число раз, например, 2 раза, 5 раз 10 раз, 20 раз, 100 раз или более) такая разница может приблизиться к нулю. В связи с затратами времени на вычисления и в связи с ограничениями вычислительных аппаратных средств, применение большого числа итераций в данный момент может быть ненужным или неоправданным. Далее, необходимая точность может меняться в зависимости от вариантов применения и может не обусловливать необходимость применения итерационного уравнения большого числа раз, например, может оказаться достаточным выполнения 20, 10, 5 или 2 итераций.

Согласно варианту изобретения, этап определения температуры на выходе далее содержит этап, на котором определяют пороговую величину, и применяют итеративное уравнение для многократного получения последующей температуры на выходе по предыдущей температуре на выходе, при котором итеративное применение итеративного уравнения останавливают, если разница между последующей температурой на выходе и предыдущей температурой на выходе меньше пороговой величины, при этом полученную последующую температуру на выходе определяют как температуру на выходе.

Таким образом можно отслеживать, насколько последующая температура на выходе отклоняется от предыдущей температуры на выходе, чтобы отслеживать точность определенной температуры на выходе камеры сгорания. В частности, для более высокой желаемой точности температуры на выходе камеры сгорания можно выполнить большее количество циклов итерации. В противном случае, если нужна лишь невысокая точность температуры на выходе камеры сгорания, количество итераций уравнения может быть невелико, например, одна, две, три, четыре или пять итераций. Количество итераций может зависеть от конкретного варианта применения и от конструкции газовой турбины, в частности, конструкции камеры сгорания.

Согласно варианту настоящего изобретения, этап определения массового расхода и температуры топлива, подаваемого в камеру сгорания, содержит этап, на котором определяют состояние клапана, регулирующего подачу топлива в камеру сгорания; и/или измеряют температуру топлива. В частности, этап определения массового расхода топлива может содержать этап, на котором определяют состояние клапана, регулирующего подачу топлива в камеру сгорания. В варианте изобретения массовый расход топлива можно определять с помощью потребности в топливе (Fuel Flow DEMand, FFDEM), которая может быть величиной, определяемой системой управления. В варианте изобретения этап определения массового расхода топлива может содержать этап, на котором регулируют состояние клапана, регулирующего подачу топлива в камеру сгорания. В варианте изобретения этап определения температуры топлива, подаваемого в камеру сгорания, может содержать этап, на котором измеряют температуру топлива.

Далее, этап определения массового расхода топлива, поданного в камеру сгорания, может содержать этап, на котором измеряют массовый расход топлива, поданного в камеру сгорания, и/или регулируют массовый расход топлива, поданный в камеру сгорания, используя, например, клапан, регулирующий подачу топлива в камеру сгорания. Далее, этап определения температуры топлива может содержать этап, на котором задают или принимают температуру топлива как температуру окружающей среды. Тем самым, температуру топлива не обязательно измерять, но ее можно оценивать на основании других имеющихся значений температуры.

Таким образом, можно легко определить массовый расход и температуру топлива, подаваемого в камеру сгорания.

Согласно варианту настоящего изобретения этап определения температуры воздуха содержит этап, на котором измеряют температуру воздуха, подаваемого в камеру сгорания. Это позволяет повысить точность способа. В другом варианте температуру воздуха также можно оценивать на основании других имеющихся величин измеренной температуры.

Согласно варианту настоящего изобретения этап определения массового расхода воздуха содержит этап, на котором применяют отношение сохранения массы между массовым расходом сгоревшей смеси, массовым расходом топлива, поданного в камеру сгорания и массовым расходом воздуха. В частности, при известных массовому расходу сгоревшей смеси, и массовому расходу топлива, поданного в камеру сгорания, можно найти массовый расход воздуха. Тем самым, нет необходимости измерять или иным образом оценивать массовый расход воздуха в камеру сгорания. Массовый расход сгоревшей смеси можно либо измерить, или оценить/рассчитать по другим известным величинам. Далее, массовый расход топлива, поданного в камеру сгорания можно либо измерить, либо оценить/рассчитать по другим известным величинам. Тем самым, можно упростить нахождение массового расхода воздуха, что требует меньше измерений.

Согласно варианту настоящего изобретения этап определения массового расхода сгоревшей смеси содержит этап, на котором измеряют давление на выходе компрессора, подающего воздух в камеру сгорания; рассчитывают аппроксимированную температуру сгоревшей смеси на основе измеренных значений температуры, и определяют массовый расход сгоревшей смеси на основе измеренного давления и рассчитанной температуры сгоревшей смеси.

Компрессор может быть встроен в газовую турбину и может, в частности, располагаться перед камерой сгорания, при этом рабочий газ, выходящий из камеры сгорания и текущий на турбину, может определять направление потока. Аппроксимированная температура сгоревшей смеси может представлять температуру на входе в турбинную секцию, и также может представлять аппроксимированную температуру на выходе камеры сгорания.

Эту аппроксимированную температуру сгоревшей смеси можно, например. Рассчитать или оценить на основе термодинамической средней температуры в соединительном канале, средней температуры на выходе компрессора, средней температуры на входе компрессора и постоянной, зависящей от типа топлива. Таким образом, термодинамическая средняя температура может быть температурой, измеренной в положении между компрессорной секцией турбины (секцией высокого давления турбины, которая приводит в действие компрессор) и секцией низкого давления турбины, расположенной ниже секции высокого давления турбины, и которая может быть силовой секцией турбины или секцией низкого давления турбины, приводящей в действие компрессор. Средней температурой на выходе компрессора может быть температура воздуха на выходе компрессора непосредственно перед камерой сгорания. Средней температурой на входе компрессора может быть температура воздуха на входе компрессора. Постоянная, зависящая от типа топлива, может быть безразмерной и может составлять от 1,182 для топливного газа для 1,210 для жидкого топлива, но эта постоянная может принимать разные величины для разных типов топлива. Постоянная, зависящая от типа топлива, может быть большей для топливного газа, чем для жидкого топлива.

Согласно другому аспекту настоящего изобретения предлагается способ управления газовой турбиной, содержащий этапы, на которых определяют температуру газа на выходе камеры сгорания газовой турбины, в частности, способом, описанным выше; направляют газ, выходящий из камеры сгорания на турбинную секцию газовой турбины; и управляют газовой турбиной на основе определенной температуры на выходе камеры сгорания.

По сравнению с известными способами, такой способ управления газовой турбины позволяет более эффективно предотвращать повреждения компонентов газовой турбины, в частности, компонентов турбинной секции. В известных способах может быть невозможно точно определить температуру газа на выходе камеры сгорания. Поэтому, может оказаться невозможно определить температуру газа, критическую для компонентов турбинной секции. Поскольку, согласно одному аспекту настоящего изобретения, температуру рабочего газа на выходе камеры сгорания можно определить более точно, можно также улучшить управление газовой турбиной для предотвращения повреждения компонентов газовой турбины.

Согласно варианту настоящего изобретения, способ управления газовой турбиной далее содержит этапы, на которых интегрируют первую разницу между найденной температурой на выходе камеры сгорания и заранее определенным пороговым значением температуры в интервале времени, если первая разница больше нуля, при этом управление газовой турбиной основано на величине этой интегрированной первой разницы. Заранее определенной пороговой температурой может быть температурный предел, который нельзя превысить без повреждения компонентов турбинной секции газовой турбины, в честности первого ряда лопаток направляющего аппарата. Интегрирование можно выполнять только, если найденная температура на выходе камеры сгорания превышает заранее определенную пороговую температуру.

Компоненты турбинной секции газовой турбины могут иметь повышенный риск повреждения при росте величины интегрированной первой разницы. Чем выше величина интегрированной первой разницы, тем больше компонентов турбинной секции рискуют быть поврежденными. Это может быть допустимо для компонентов турбинной секции, когда найденная температура на выходе камеры сгорания превышает пороговую величину только в течение короткого интервала времени, например 5 с, 10 с, 30 с или 60 с, но это может быть допустимо, если этот интервал превышает 5 с, 10 с, 30 с или 60 с или более.

Используя интегральную величину, можно принимать во внимание теплопроводность компонентов турбинной секции.

Согласно варианту изобретения, способ управления газовой турбиной далее содержит этап, на котором охлаждают турбинную секцию охлаждающей текучей средой, имеющей температуру охлаждающей текучей среды; и интегрируют вторую разницу (ΔТ) между найденной температурой на выходе камеры сгорания и суммой температуры охлаждающей жидкости и порога разницы (ΔТ_lim) во временном интервале, если вторая разница больше нуля, при этом управление газовой турбиной основано на величине интегрированной второй разницы.

В частности, охлаждение турбинной секции может выполняться с использованием сжатого воздуха, подаваемого компрессором в качестве охлаждающей текучей среды. Охлаждающий воздух может иметь температуру, например, от 300 до 600°С, но может быть существенно ниже температуры рабочего газа, выходящего из камеры сгорания, т.е. температуры на выходе камеры сгорания, которая может достигать, например, 900-1600°С. При охлаждении турбинной секции на компоненты, находящиеся в ней, может действовать температура ниже, чем температура на выходе камеры сгорания, например, приблизительно равная температуре на выходе камеры сгорания, уменьшенной на температуру охлаждающей текучей среды. Лишь те части разницы между найденной температурой на выходе камеры сгорания и температурой охлаждающей текучей среды, которые превышают порог разницы, учитываются в величине интегрированной второй разницы. Альтернативно, величина интегрированной второй разницы может быть получена путем интегрирования найденной температуры на выходе камеры сгорания во временном интервале только для тех частей найденной температуры на выходе камеры сгорания, которые лежат выше суммы температуры охлаждающей текучей среды и порога разницы для получения интегральной величины, а затем вычитанием из найденной интегральной величины произведения временного интервала и суммы температуры охлаждающей текучей среды и порога разницы.

Согласно варианту настоящего изобретения, способ управления газовой турбиной далее содержит этап, на котором уменьшают подачу топлива и/или подачу воздуха в камеру сгорания, если величина интегрированной второй разницы больше, чем первая пороговая величина и/или величина интегрированной второй разницы больше, чем вторая пороговая величина. Согласно варианту изобретения, газовая турбина в качестве меры защиты может быть остановлена, если величина интегрированной первой разницы больше, чем первая пороговая величина и/или если величина интегрированной второй разницы больше, чем вторая пороговая величина.

Таким образом, можно использовать площадь (с единицами: градусы Цельсия, время, с) представленная интегрированной первой разнице и/или интегрированной второй разницей как критерий, когда и/или в какой степени подачу топлива и/или воздуха в камеру сгорания можно уменьшить или увеличить. Этот новый критерий может быть более подходящим для защиты компонентов турбинной секции, чем известные критерии, относящиеся только пороговые температуры и не учитывающие продолжительность времени, в течение которого на компонент турбины воздействует температура, превышающая пороговую температуру. Таким образом, газовая турбина может работать при температурах, дающих более высокий кпд, в то время как ее компоненты эффективно защищены от разрушающих температур.

Согласно варианту изобретения, способ управления газовой турбиной далее содержит этап, на котором поддерживают подачу топлива и/или воздуха в камеру сгорания на не скорректированной величине, когда величина интегрированной первой разницы меньше или равна первой пороговой величине и/или величина интегрированной второй разницы меньше или равна второй пороговой величине, при этом найденная температура на выходе камеры сгорания больше, чем заранее определенная пороговая температура. Тем самым, хотя найденная температура на выходе камеры сгорания превышает заранее определенную пороговую температуру (что может привести к повреждению компонентов турбины, если такое превышение сохраняется длительное время), работа газовой турбины не прерывается или не замедляется, поскольку продолжительность времени, в течение которого действует повреждающая температура, недостаточна, чтобы привести к реальному повреждению компонентов турбины. Поэтому, можно улучшить коэффициент использования или кпд газовой турбины.

Согласно одному аспекту настоящего изобретения предлагается управляющее устройство для управления газовой турбиной, при этом управляющее устройство выполнено с возможностью управлять и/или выполнять способ определения температуры газа, выходящего из камеры сгорания газовой турбины, описанный выше.

Согласно одному аспекту настоящего изобретения предлагается программный продукт, выполненный с возможностью управлять и/или выполнять способ определения температуры газа, выходящего из камеры сгорания газовой турбины, описанный выше.

Следует отметить, что варианты настоящего изобретения были описаны со ссылками на разные предметы изобретения.

В частности, некоторые варианты были описаны со ссылками на те пункты формулы изобретения, которые относятся к способу, а другие варианты были описаны со ссылками на пункты формулы, относящиеся к устройству. Однако специалистам из вышеприведенного и нижеследующего описания понятно, что если не указано иное, следует считать, что в дополнение к любой комбинации признаков, относящихся к одному типу предмета изобретения, в настоящем документе раскрыты любые комбинации признаков, относящихся к разным предметам изобретения, в частности, комбинации между признаками, относящимися к устройству, и признаками, относящимися к способу.

Аспекты, определенные выше и другие аспекты настоящего изобретения очевидны из вариантов, описываемых ниже, и поясняемых со ссылками на примеры. Далее следует более подробное описание изобретения со ссылками на примеры, не ограничивающие настоящее изобретение.

Далее следует описание настоящего изобретения со ссылками на приложенные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

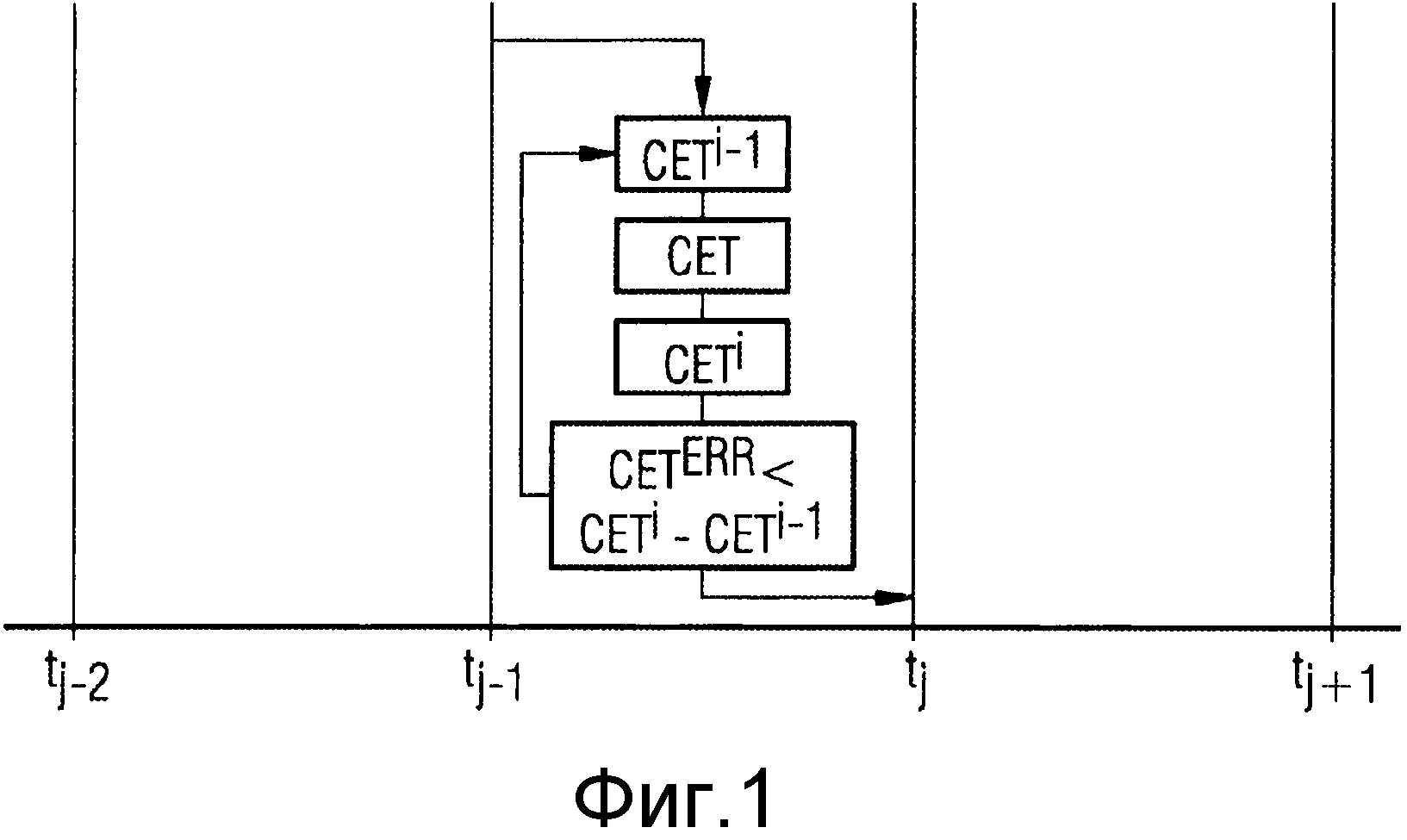

Фиг.1 - схематическая диаграмма последовательности по одному из вариантов.

Фиг.2 - схематическая иллюстрация газовой турбины, имеющей управляющее устройство для управления газовой турбиной по варианту настоящего изобретения.

Фиг.3 - схематическая иллюстрация компонента газовой турбины, защищенного от теплового разрушения способом управления газовой турбиной по варианту настоящего изобретения.

Фиг.4 - граф, иллюстрирующий критерий управления газовой турбиной по варианту настоящего изобретения.

Фиг.5а и 5b - графы температур в газовой турбине.

ПОДРОБНОЕ ОПИСАНИЕ

Известные способ для управления газовой турбиной часто берут за основу рабочую температуру турбины (Тор). Для промышленного газотурбинного двигателя предельная температура может быть представлена Тор - рабочей температурой турбины.

На фиг.5а показано сравнение профиля Тор во время быстрого нарастания нагрузки до полной и в течение полной нагрузки на двигатель в течение длительного времени, где временная зависимость рабочей температурой показана кривой 1, и в которой Тор рассчитывается как:

Тор= Tpte - Tin + KTop(Tin - Tamb)

где Tpte - средняя температура на выходе турбины под нагрузкой, Tin - средняя температура на входе, Tamb - номинальная температура окружающей среды, и КТор - постоянная, зависящая от типа топлива. Кривая 2 показывает граничную рабочую температуру, которую нельзя превышать при эксплуатации газовой турбины.

На фиг.5b показан тот же тест при полной нагрузке, что и на фиг.5а, но на фиг.5b сравнивается температура на входе турбины (ТЕТ) (показанная кривой 3) для быстрого и медленного переходного состояния.

На фиг.5а и 5b показано, что пик ТЕТ температуры 3 достигается до того, как будет достигнут максимум Тор. Также можно наблюдать, что даже рабочая температура Торне достигает TLT, и ТЕТ может быть существенно выше эквивалентного предела ТЕТ, показанного кривой 4.

Тор(кривая 1 на фиг.5а) не может отражать истинную критическую температуру, поскольку термопары на выходе турбины рассчитаны на точность, и долговечность, но не на быстроту отклика. Хотя учет такой задержки сигнала может быть не критичным для длительных ускорений двигателя, эта задержка может стать очень важной при попытке точно компенсировать динамику термопары при быстрых ускорениях короткой продолжительности. Для уменьшения этой проблемы в настоящей заявке будет предложен дополнительный управляющий параметр, ограничивающий температуру, который может адекватно отражать истинную критическую температуру турбины во время быстрых переходных режимов двигателя.

Расчет температуры на входе турбины в переходном режиме -СЕТ

Для определения температуры СЕТ на выходе камеры сгорания (температуры сгоревшей топливовоздушной смеси, выходящей из камеры сгорания), в частности, переходной СЕТ, баланс сохранения/энергии для камеры сгорания можно использовать в уравнении (1) следующим образом:

CpairTairmair+CpfuelTfuel

Уравнение (1)

где

Tair - температура воздуха, подаваемого в камеру сгорания;

Tfuel - температура топлива, подаваемого в камеру сгорания;

ηcomb - кпд камеры сгорания, которая может зависеть от СЕТ и типа топлива

LCV - низшая теплотворная способность, которую иногда также называют низшей теплотой сгорания (LHV) топлива, которая определяется как количество теплоты, высвободившейся при сжигании определенного количества [топлива] (первоначально при 25°С или в другом стандартном состоянии) и дающего температуру продуктов сгорания, например, 150°. Таким образом, для LHV считается, что вся вода, содержащаяся в топливе, находится в паровой фазе в конце сгорания (в продуктах сгорания), в отличие от наивысшей теплотворной способности (HHV), где предполагается, что вся содержащаяся вода находится в жидкой форме в рабочем газе. LCV может зависеть от типа топлива.

Cpair, Cpfuel, Cpcomb - удельная теплоемкость воздуха и топлива, поданного в камеру сгорания, и удельная теплоемкость сгоревшей топливовоздушной смеси, соответственно, и

Переходную СЕТ можно рассчитать, используя следующее итеративное уравнение (2):

Уравнение (2)

где верхний индекс i представляет текущую итерацию, а i-1 - предыдущую итерацию.

Итеративный способ определения температуры СЕТ на выходе камеры сгорания показан на фиг.1, где tj представляет текущий временной шаг, а tj-1 - предыдущий временной шаг.

В вышеприведенном уравнении (2) можно использовать следующие измеренные переменные:

Tin - Средняя температура на входе компрессора для представления температуры топлива Tfuel= Tin.

Tcd - Средняя температура на выходе компрессора для представления температуры воздуха Tair = Tcd.

Для прогнозирования СУЕ согласно уравнениям (1) и (2), можно рассчитать следующие не измеряемые переменные: аппроксимированная температура на входе турбины (TIT), массовый расход сгорания, массовый расход топлива, массовый расход воздуха, кпд сгорания и удельная теплоемкость для трех разных составов газа.

Аппроксимированную температуру на входе турбины TIT можно рассчитать следующим способом:

TIT = Ttint + KTIT(Tcd- Tin) Уравнение (3)

Где Ttint - термодинамическая средняя температура в соединительном канале, измеренная в канале между компрессорной секцией турбины (секцией высокого давления турбины) и силовой секцией турбины (секцией низкого давления турбины).

Tcd - средняя температура на выходе компрессора

Tin - средняя температура на входе компрессора

KTIT - постоянная, зависящая от типа топлива.

Расход в камере сгорания можно рассчитать следующим способом:

Где Pcd - измеренное давление на выходе компрессора.

TIT - температура на входе турбины по уравнению (3).

KMcomb - постоянная, зависящая от типа топлива.

На фиг.1 показан вариант определения температуры на выходе камеры сгорания (СЕТ). Для пусков имеется стартовая температура на выходе, т.е. СЕТ0. Вводя стартовую температуру на выходе СЕТ0 в качестве предыдущей температуры на выходе в уравнение (2), можно получить последующую температуру на выходе СЕТ1. Затем осуществляется проверка, выполняется ли условия CETERR>|CET1-CET0| Если это условие не удовлетворяется, температуру на выходе СЕТ1 вновь вводят в уравнение (2) для получения температуры на выходе СЕТ2. Эту процедуру повторяют до тех пор, пока вышеуказанное условие не будет удовлетворено. Затем эту температуру на выходе берут как последнюю температуру на выходе в последовательности температур на выходе.

На фиг.2 схематически показана газовая турбина 10, имеющая управляющее устройство 44 для управления турбиной 10. Турбина 10 является так называемой двухвальной турбиной, имеющей первый вал 46 ротора и второй вал 48 ротора, которые независимы друг от друга, при этом вал 46 ротора проходит от компрессорной секции 14 к секции 50 высокого давления турбины, тогда как вал 48 ротора относится только к секции 52 низкого давления турбины.

Воздух 18 подается в компрессорную секцию 14 по воздушному каналу 34 и сжимается компрессорной секцией 14 и подается на секцию 22 камеры сгорания. Секция 22 камеры сгорания содержит расположенные по окружности камеры сгорания 24, из которых на фиг.2 показана только одна. Сжатый воздух смешивается с топливом, и эта смесь сжигается. Сгоревшая топливовоздушная смесь затем подается на секцию 50 высокого давления турбины, попадая на лопатки 55 направляющего аппарата, и лопатки ротора для привода во вращение вала 46 ротора.

В положении 56 газовая турбина содержит термопару 56а для измерения температуры сжатого воздуха, выходящего из компрессорной секции 14. Кроме того, в этом положении или рядом с ним газовая турбина содержит устройство 56b для измерения давления сжатого воздуха, выходящего из компрессорной секции 14. В положении 57 газовой турбины 10 имеется термопара 57а для измерения температуры воздуха 18, входящего в компрессорную секцию 14. В соединительном канале 54 или рядом с ним газовая турбина содержит одну или более точку 32b измерения для одной или более термопар 30b для измерения температуры газа в соединительном канале 54.

Управляющее устройство 44 выполнено с возможностью считывать данные о температуре и давлении, измеренные в положениях 32b, в положении 56, в положении 56b и в положении 57 и обрабатывать эти данные о температуре и давлении для нахождения температуры на выходе камеры сгорания (СЕТ), как более подробно будет описано ниже. На основе найденной температуры СЕТ на выходе камеры сгорания управляющее устройство 44 регулирует подачу топлива и/или воздуха в камеру сгорания 24 для управления газовой турбиной 10. Для этого управляющее устройство 44 содержит запоминающее устройство 58, в котором хранится компьютерная программа, выполненная с возможностью находить температуру на выходе камеры сгорания на основе вышеупомянутых данных о температуре и давлении и других параметров газовой турбины.

Таким образом, имеется возможность вычислить массовый расход в камере сгорания по уравнению (4), приведенному выше.

Массовый расход топлива можно ограничить динамическими характеристиками клапана регулировки подачи топлива, который можно представить как непериодическую систему уравнений первого порядка:

Уравнение (5)

где FFDEM - потребность в топливе, определенная системой управления,

τfv - временная постоянная клапана регулировки подачи топлива,

LCV - низшая теплотворная способность, как определено выше.

Массовый расход воздуха можно найти, применяя баланс сохранения общей массы для камеры сгорания:

КПД сгорания может быть функцией температуры на выходе камеры сгорания:

ηcomb = f(CET)Уравнение (7)

Функциональное отношение можно найти по данным кпд сжигания, генерируемым на основании заводских испытаний и основанных на разнице между измеренным расходом топлива и расходом топлива, рассчитанным с использованием энергетического баланса. Примеры кпд сжигания для газообразного топлива приведены в Таблице 1, где температура на выходе камеры сгорания (СЕТ) дана в градусах Кельвина.

Можно использовать три состава газа, два для воздуха и природного газа перед камерами сгорания, и третий для продуктов сгорания. В каждом случае удельная теплоемкость газов с помощью многочленных уравнений может быть охарактеризована как функция температуры газа. Удельная теплоемкость при постоянном давлении может быть охарактеризована многочленом 4-го порядка в соответствии со следующим уравнением:

Cp = Cp1(Cp2T4+Cp3T3+Cp4T2+Cp5T+Cp6) Уравнение (8)

Примеры полиномиальных коэффициентов в уравнении (8) по которому можно рассчитать удельную теплоемкость, приведены в Таблице 2. В других вариантах эти коэффициенты могут принимать другие значения, которые можно найти, например, экспериментально.

Применяя уравнение (8) можно найти удельные теплоемкости воздуха, топлива, и сгоревшей топливовоздушной смеси, применяемые в уравнениях (1) и (2).

Таким образом, на основе уравнений (1) и (2) можно найти температуру газа на выходе камеры сгорания (СЕТ). Согласно варианту настоящего изобретения, найденная таким способом температура на выходе камеры сгорания (СЕТ), используется в способе управления газовой турбиной.

Защита турбина от перегрева в переходных режимах

В охлаждаемой конфигурации турбины можно выделить два разных механизма теплопереноса на компоненты турбинной секции газовой турбины. Анализ теплопереноса для охлаждаемых лопаток (например, лопаток направляющего аппарата) схематически показан на фиг.3. При рассмотрении охлаждаемой лопатки турбины можно увидеть, что горячий газ передает некоторое количество потока тепловой энергии или теплового потока на лопатку. Для поддержания требуемой температуры лопатки охлаждающий массовый поток через внутренние каналы лопатки может отводить теплоту от лопатки или уменьшать ее нагрев.

Предлагаемый параметр управления перегревом на переходных режимах может быть основан на допустимой тепловой нагрузкой, которой подвергается турбина во время быстрых переходных процессов.

Как показано на фиг.3, тепловую нагрузку на турбину можно рассчитать по тепловому потоку

где hh - усредненный коэффициент теплопереноса для горячей стороны,

Ah - контактная поверхность для горячей стороны,

Thg - температура горячего газа,

Tm - температура металла.

Вводим уравнение для эффективности охлаждения:

в выражение для потока теплоты в уравнении (9) и получаем следующее отношение:

где Tcoolant - температура охлаждающей среды, например, воздуха, поступающего от компрессора.

Теплоту, переносимую от горячего газа, выходящего из камеры сгорания и входящего в турбинную секцию, на металл компонента турбины (например, лопатки направляющего аппарата, лопатки ротора и т.п.), можно найти путем интегрирования вышеприведенного уравнения 11:

Заменяя температуру горячего газа на температуру на входе турбины (ТЕТ), которая равна температуре на выходе турбины Thg = CET = TET, заменяя температуру охлаждающей среды на температуру на выходе компрессора Tcoolant = Tcd, и принимая, что коэффициент теплопереноса hh и эффективность охлаждения Ceff являются постоянными на переходных режимах двигателя для условий, превышающих номинальную температуру на входе турбины TETlim, можно записать следующее отношение:

Если ограничить теплоту (θhlim), которая может быть перенесена во время переходных режимов от горячего газа на металл, когда ТЕТ выше номинальной величины, TETlim, можно вывести следующий предел перегрева для турбины во время переходных режимов:

где нормализованная тепловая нагрузка

предлагается как новый ограничивающий параметр. Здесь температура на входе турбины (ТЕТ) может быть по меньшей мере приблизительно равна температуре на выходе камеры сгорания (СЕТ), которая была определена согласно приведенным выше уравнениям (1) и (2).

Используя вышеописанный алгоритм для расчета температуры на выходе камеры сгорания (СЕТ), предложенный параметр (уравнение 16) управления перегревом на переходных режимах оценивался для разных быстрых переходных режимов, как показано ан фиг.4.

На фиг.4 приведен граф, иллюстрирующий способ управления газовой турбиной по варианту настоящего изобретения. По оси Х отложено время в секундах, по оси У отложена температура в градусах Кельвина. На графе показано четыре кривых 59, 60, 61, 63 разницы между температурой (ТЕТ) на входе турбины, определяемой по уравнению (2), и температурой охлаждающей среды Tcd. Эти кривые обозначены позициями 59, 60, 61, 63 и выведены или определены для разных рабочих условий газовой турбины 10, показанной на фиг.2. Горизонтальная линия 65 соответствует величине ΔTlim, имеющейся в уравнении (15). Согласно варианту настоящего изобретения, если разница между разными ТЕТ И Tcd находится выше горизонтальной линии ΔTlim, оценивается интеграл этой разницы. Если разность ТЕТ-Tcd выше горизонтальной линии 65, интегральная величина увеличивается с увеличением времени. В зависимости от разности ТЕТ-Tcd интеграл будет принимать разные значения в разные моменты времени. Кривая 61 имеет меньшее значение разности ТЕТ-Tcd, чем кривая 63, и, следовательно, заранее определенная пороговая величина интеграла будет достигнута в момент времени 67 (2 с), который расположен позже, чем момент времени 69, когда интеграл достигает пороговой величины для кривой 63, соответствующей другим рабочим условиям. В моменты 67 и 69, соответственно, управляющее устройство 44, показанное на фиг.2, регулирует подачу топлива в камеру сгорания 24 так, чтобы подача сократилась или прервалась, чтобы не повредить лопатки 55 направляющего аппарата турбинной секции 50 газовой турбины 10. Тем самым можно предотвратить повреждение этих компонентов. Горизонтальная линия 68 на фиг.4 представляет величину уровня нормализованной непрерывной тепловой нагрузки, которая соответствует условиям полной нагрузки.

Управляющий параметр, ограничивающий перегрев при переходных режимах, может представлять допустимую тепловую нагрузку, которая действует на турбину во время быстрых переходных режимов. Нормализованный обратный временной предел тепловой нагрузки (Thermal Load Inverse Time Limit) по уравнениям (15) и (16) основан на интегрировании нормализованной тепловой нагрузки, превышающей максимальный нормализованный предел тепловой нагрузки во времени, в течение которого когда температура превышает пороговый предел. Таким образом, время, допустимое до принятия мер, обратно пропорционально нормализованному избытку тепловой нагрузки.

Реферат

Изобретение относится к энергетике. Способ определения температуры газа на выходе камеры сгорания газовой турбины, содержащий этапы, на которых: определяют массовый расход и температуру топлива, подаваемого в камеру сгорания; определяют массовый расход и температуру воздуха, подаваемого в камеру сгорания; определяют температурную зависимость удельной теплоемкости сгоревшей смеси топлива и воздуха, поданной в камеру сгорания; и определяют температуру на выходе сгоревшей смеси на выходе из камеры сгорания на основе найденного массового расхода и температуры топлива, найденного массового расхода и температуры воздуха и найденной температурной зависимости удельной теплоемкости сгоревшей смеси. Также представлены способ управления газовой турбиной, управляющее устройство, а также машиночитаемый носитель данных. Изобретение позволяет обеспечить защиту от перегрева компонентов газовой турбины. 4 н. и 14 з.п. ф-лы, 6 ил., 2 табл.

Формула

- определяют массовый расход и температуру топлива, подаваемого в камеру сгорания;

- определяют массовый расход и температуру воздуха, подаваемого в камеру сгорания;

- определяют температурную зависимость удельной теплоемкости сгоревшей смеси топлива и воздуха, поданной в камеру сгорания;

- и определяют температуру сгоревшей смеси на выходе из камеры сгорания на основе найденного массового расхода и температуры топлива, найденного массового расхода и температуры воздуха и найденной температурной зависимости удельной теплоемкости сгоревшей смеси.

- определяют состояние клапана, регулирующего подачу топлива в камеру сгорания и/или

- измеряют температуру топлива.

- измеряют температуру воздуха, подаваемого в камеру сгорания.

- определяют массовый расход сгоревшей смеси;

- определяют массовый расход топлива, поданного в камеру сгорания, и

- определяют массовый расход воздуха на основе найденного массового потока сгоревшей смеси и найденного массового потока топлива.

- измеряют давление воздуха на выходе компрессора, подающего воздух в камеру сгорания;

- вычисляют аппроксимированную температуру сгоревшей смеси на основе измеренных величин температуры;

определяют массовый расход сгоревшей смеси на основе измеренного давления и вычисленной температуры сгоревшей смеси.

- определяют температуру газа на выходе из камеры сгорания газовой турбины, в частности способом по пп.1-10;

- направляют газ из камеры сгорания на турбинную секцию газовой турбины;

- управляют газовой турбиной на основе найденной температуры на выходе камеры сгорания.

- интегрируют первую разницу между найденной температурой на выходе камеры сгорания и заранее определенной пороговой температурой (T_1im) во временном интервале, если первая разница больше нуля;

при этом управление газовой турбиной основано на величине интегрированной первой разницы.

- охлаждают турбинную секцию охлаждающей средой, имеющей температуру охлаждающей среды, и

- интегрируют вторую разницу (ΔТ) между найденной температурой на выходе из камеры сгорания и суммой температуры охлаждающей жидкости и разности пороговых температур (ΔТ_1im) в интервале времени, если вторая разница больше нуля,

при этом управление газовой турбины основано на величине интегрированной второй разницы.

- охлаждают турбинную секцию охлаждающей средой, имеющей температуру охлаждающей среды, и

интегрируют вторую разницу (ΔТ) между найденной температурой на выходе из камеры сгорания и суммой температуры охлаждающей жидкости и разности пороговых температур (ΔТ_1im) в интервале времени, если вторая разница больше нуля,

при этом управление газовой турбины основано на величине интегрированной второй разницы.

- уменьшают подачу топлива и/или воздуха в камеру сгорания или останавливают двигатель, если величина интегрированной первой разницы больше первого порогового значения и/или если величина интегрированной второй разницы больше второго порогового значения.

- сохраняют подачу топлива и/или воздуха в камеру сгорания неизменной, когда величина интегрированной первой разницы меньше или равна первому пороговому значению и/или величина интегрированной второй разницы меньше или равна второму пороговому значению,

при этом найденная температура на выходе из камеры сгорания больше заранее определенной пороговой температуры.

Документы, цитированные в отчёте о поиске

Способ и установка для улучшения эксплуатационных характеристик и перемешивания пара в ядерной энергетической системе

Комментарии