Способ и установка для улучшения эксплуатационных характеристик и перемешивания пара в ядерной энергетической системе - RU2140589C1

Код документа: RU2140589C1

Чертежи

Описание

Настоящее изобретение относится главным образом к повышению эффективности, надежности, безопасности, улучшению перемешивания пара и других эксплуатационных характеристик атомных электростанций с легководными ядерными реакторами. Более конкретно, это изобретение относится к перемешиванию перегретого пара, поступающего от котла-утилизатора паровой системы газотурбинного комбинированного цикла, с основным паром на ступенях высокого и низкого давления главной турбины.

Предпосылки к созданию изобретения

В процессе эксплуатации атомных

электростанций возникает несколько важных проблем, которые значительно повышают стоимость эксплуатации и технического обслуживания и ремонта оборудования станции. Примерами существенных проблем

являются следующие: присущий подобным установкам низкий тепловой коэффициент полезного действия, эрозия и коррозия, ограничения, связанные с хранением топлива и размещением радиоактивных отходов,

проблемы технического обслуживания и ремонта и надежности оборудования, а также ограниченное наличие свежего топлива и дорогостоящие требования к хранению отработавшего топлива.

Для решения некоторых из этих задач по-отдельности были испробованы различные подходы, однако немногие из существующих методов затрагивают одновременно более одной из указанных проблем.

На эксплуатируемых в настоящее время атомных электростанциях (как с корпусными водо-водяными реакторами, так с реакторами кипящего типа) пар на входе в турбину является насыщенным. В результате этого понижается коэффициент полезного действия турбины и возникают существенные проблемы, связанные с процессом эрозии и коррозии.

Было сделано несколько попыток использовать один или несколько пароперегревателей для изменения параметров пара действующей атомной электростанции. Однако, хотя и были достигнуты более высокие значения температуры пара благодаря нагреву на ископаемом топливе между ступенью турбины низкого давления и ступенью турбины высокого давления, повышения коэффициента полезного действия до сих пор не наблюдалось. Одна из таких попыток описана в патенте США N 5361377, выданном Джону А. Миллеру. В предложенном Миллером способе и паровой теплообменной установке заявляется повышение коэффициента полезного действия за счет использования перегрева путем сжигания ископаемого топлива. Недостаток этого метода состоит в том, что применяемый процесс перегрева с помощью ископаемого топлива сам по себе не является эффективным. Иными словами, большая часть тепла, выделяемого при сгорании ископаемого топлива, уходит с отходящими газами. Нужно ввести процесс, в котором производится электроэнергия и одновременно происходит утилизация сбросного тепла с целью эффективного изменения параметров пара.

Решением, в котором достигаются все указанные преимущества, является смешение пара, поступающего из ступени низкого давления в ступень высокого давления главной турбины, с высокоэнтальпийным паром.

Хорошо известно, что для смешения неизотермических жидкостей в пограничном слое требуется трубопровод длиной не менее 50 диаметров. На типичной атомной электростанции внешний диаметр главного паропровода обычно составляет приблизительно 0,8 метра. В этом случае для достижения полного смешения потребуется трубопровод длиной от 40 до 50 метров. Из этого следует, что для смешения пара, поступающего от котла-утилизатора, с основным паром требуются более эффективные средства перемешивания.

Отсюда целью настоящего изобретения является создание высокоэффективного процесса обработки пара до входа в ступень высокого давления главной турбины и затем повторной обработки перед входом в ступень низкого давления путем интенсифицированного смешения пара атомной установки с высокоэнтальпийным паром.

Краткое описание изобретения

Целью настоящего изобретения является обеспечение

средства для повышения эффективности, надежности и безопасности, улучшения перемешивания пара и повышения экономичности атомных энергетических систем. Более конкретно, предлагается средство улучшения

подачи перегретого пара к паровой турбине, являющейся приводом электрогенератора.

Одной из более конкретных целей данного изобретения является то, что оно позволяет использовать более низкую температуру горячей нитки Tгор в первом контуре существующей атомной электростанции. Более низкая Tгор позволила бы уменьшить скорость эрозии и коррозии и увеличить продолжительность срока службы парогенераторов водо-водяных энергетических реакторов.

Дальнейшей целью данного изобретения является увеличение срока службы оборудования станции за счет выработки того же самого количества электроэнергии при меньшем количестве тепла, выделяющегося при протекании ядерной реакции. Другими словами, настоящее изобретение представляет собой комбинированный цикл с ядерным реактором и газовой турбиной, который может быть использован для уменьшения, в числе прочего, коррозионного повреждения атомного парогенератора путем эксплуатации горячей нитки реактора при температуре ниже критической температуры коррозии. Коррозия значительно снижается в случае эксплуатации парогенераторов при температурах ниже 600oF (315oC). При использовании настоящего изобретения атомные электростанции могут эксплуатироваться при температурах ниже 600oF (315oC) без снижения производства электроэнергии. Преимущество понижения коррозии обеспечивается путем уменьшения температуры в парогенераторе за счет увеличения теплового коэффициента полезного действия результирующего парового цикла.

Одним из факторов, приводящих к увеличению коэффициента полезного действия, является то, что дополнительное производство электроэнергии за счет газовых турбин приводит к дальнейшему повышению выработки данной станцией сетевой электроэнергии. При уменьшении температуры горячей нитки ниже критической температуры коррозии парогенератора тепловая мощность реактора уменьшается, что приводит к потенциальному возрастанию продолжительности эксплуатации реактора между циклами топливной перегрузки.

Это позволяет увеличить период времени между перегрузками топлива, которое становится прогрессивно все более дорогим. В этом случае будет значительно облегчена задача размещения отработавшего ядерного топлива и радиоактивных отходов, являющаяся в настоящее время главной проблемой ядерной промышленности.

Кроме того, снижение мощности реактора открывает возможности проведения технического обслуживания и ремонта большого количества основной аппаратуры в системе второго контура (паровой цикл для водо-водяных реакторов и цикл теплоносителя для ядерных реакторов кипящего типа) без остановки реактора. Снижение эрозии и коррозии уменьшает время простоя, в результате чего станция эксплуатируется при меньшем времени простоя. В атомной технике хорошо известно, что стоимость одного дня простоя при замене топлива составляет для разных станций от нескольких сотен тысяч долларов до одного миллиона долларов.

В случае эксплуатации реактора при пониженной тепловой мощности часть установленного на данный момент оборудования выполняет, по существу, функции встроенных резервных узлов.

Чтобы подчеркнуть важность проблем, связанных с эрозией и коррозией, для парового оборудования, следует заметить, что техническое обслуживание и ремонт многих узлов второго контура, работающих в паровой атмосфере, часто является источником незапланированных остановов реактора.

В настоящем изобретении паровая турбина имеет больший коэффициент полезного действия при сниженной эрозии и коррозии. Реакторный пар, прежде чем поступить на ступень высокого давления главной турбины, перегревается в смесителе-пароперегревателе высокого давления (СПВД), который утилизирует высокоперегретый пар, поступающий из котла-утилизатора (КУ) газотурбинного комбинированного цикла. Затем устанавливаются необходимые параметры пара несколькими различными путями.

В большинстве действующих атомных электростанций, с целью повышения коэффициента полезного действия, пар поступает в сепаратор-подогреватель (СП), который является обычным узлом существующих станций. СП может быть байпассирован, в зависимости от массового паросодержания пара, по отношению к ступени высокого давления (ВД) главной турбины. Затем происходит улучшение качества пара для использования в ступени низкого давления (НД) главной турбины. В случае необходимости это делается в смесителе-пароперегревателе низкого давления (СПНД), в котором происходит смешение пара от СП (в случае использования последнего) с паром КУ. В настоящем изобретении происходит заметное увеличение роли ступени низкого давления главной турбины, работающей на перегретом паре. Это способствует уменьшению коррозии и эрозии.

Данное изобретение вносит также дополнительный вклад в область укрепления безопасности атомных станций, что достигается за счет добавления действующего альтернативного источника аварийного энергоснабжения (а именно, газовых турбин). Кроме того, мощности газовой турбины и генератора не ограничены, и поэтому настоящее изобретение легко применить на практике в сочетании с высокопроизводительными газовой турбиной и генератором, которые могут функционировать в качестве независимых источников электроэнергии в течение пиковых нагрузок или работать самостоятельно, отдавая энергию в сеть.

Краткое описание чертежей

Фиг. 1: Схематическое представление парового цикла типичной атомной

электростанции.

Фиг. 2: Вид в разрезе схемы путей потоков в СП, используемом в типичной атомной электростанции.

Фиг. 3: Схематическое представление использования КУ в электростанции с комбинированным циклом.

Фиг. 4: Схематическое представление типичной атомной электростанции, использующей настоящее изобретение для улучшения эксплуатационных характеристик.

Фиг. 5: Схематическое представление путей потоков в КУ, используемом в атомной электростанции, применяющей настоящее изобретение.

Фиг. 6: Вид в разрезе схемы путей потоков в СП, используемом в атомной электростанции, применяющей настоящее изобретение.

Фиг. 7: Зависимость процентного содержания труб, заглушенных вследствие коррозии, от времени эксплуатации при различных температурах.

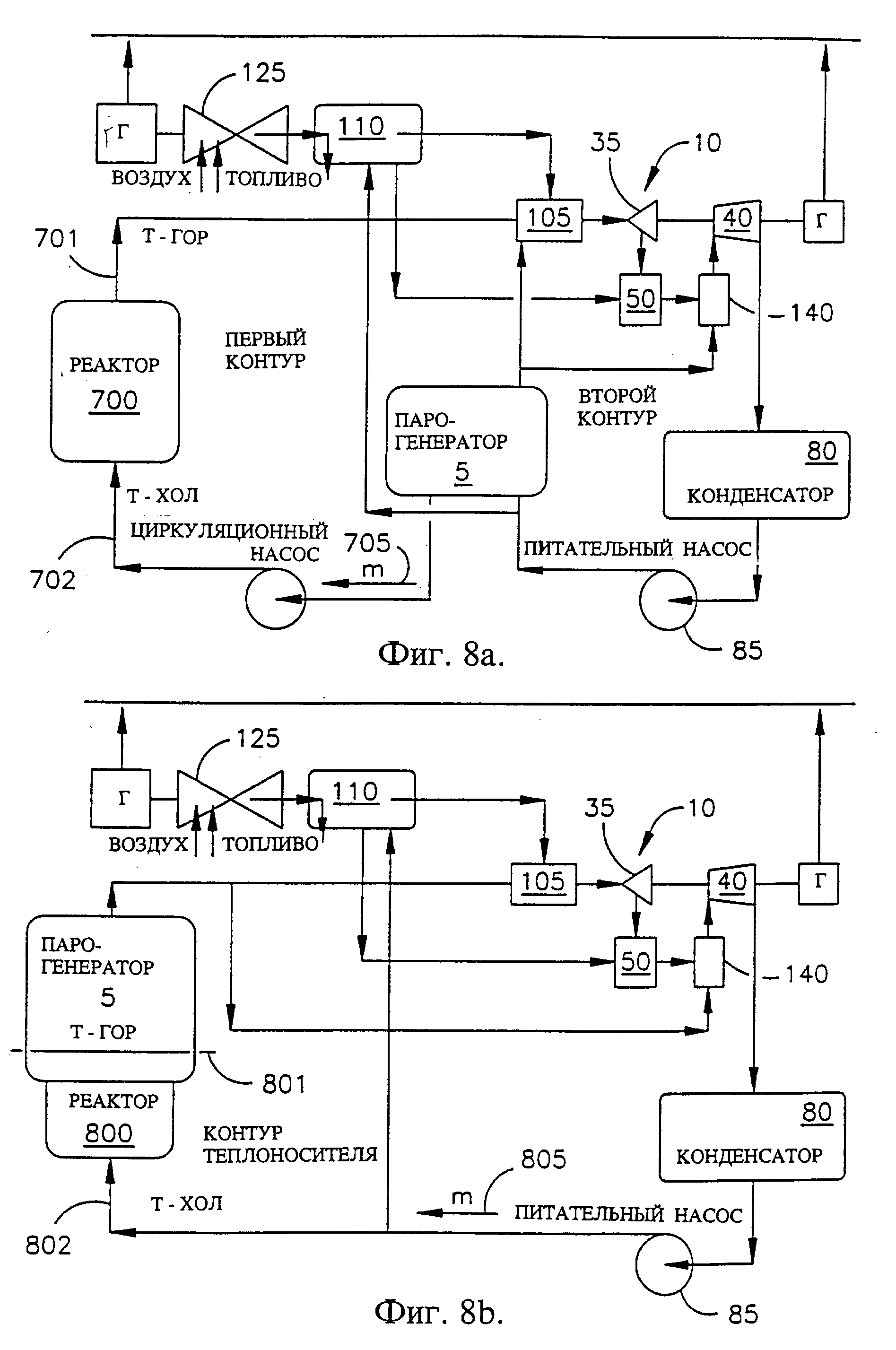

Фиг. 8а: Схематическое представление первого и второго контуров атомной электростанции с корпусным водо-водяным энергетическим реактором, использующей настоящее изобретение.

Фиг. 8b: Схематическое представление первого и второго контуров атомной электростанции с водяным реактором кипящего типа, использующей настоящее изобретение.

Фиг. 9a: Часть диаграммы Молье, представляющей работу типичной атомной электростанции.

Фиг. 9b: Часть диаграммы Молье, представляющей работу типичной атомной электростанции, использующей настоящее изобретение для улучшения эксплуатационных характеристик.

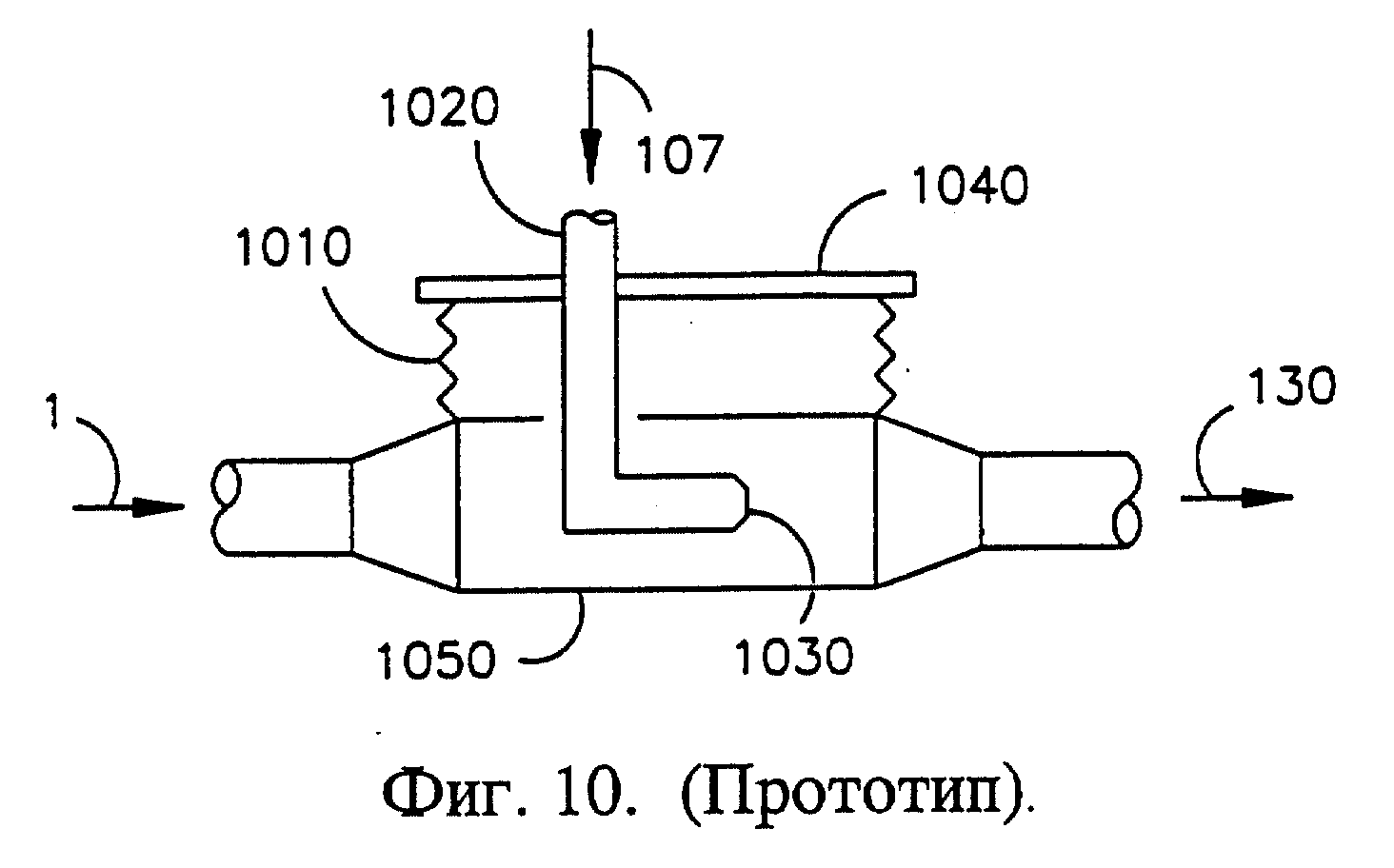

Фиг. 10: Вид в разрезе схемы камеры распыления трубного смесителя-пароперегревателя с сильфонным приспособлением.

Фиг. 11: Вид в разрезе схемы тройника с сотовым смесителем.

Фиг. 12: Вид в разрезе схемы вихревого лопаточного смесителя-пароперегревателя.

Фиг. 13: Схематическое представление типичной атомной электростанции с котлом-утилизатором, имеющим только выход пара высокого давления.

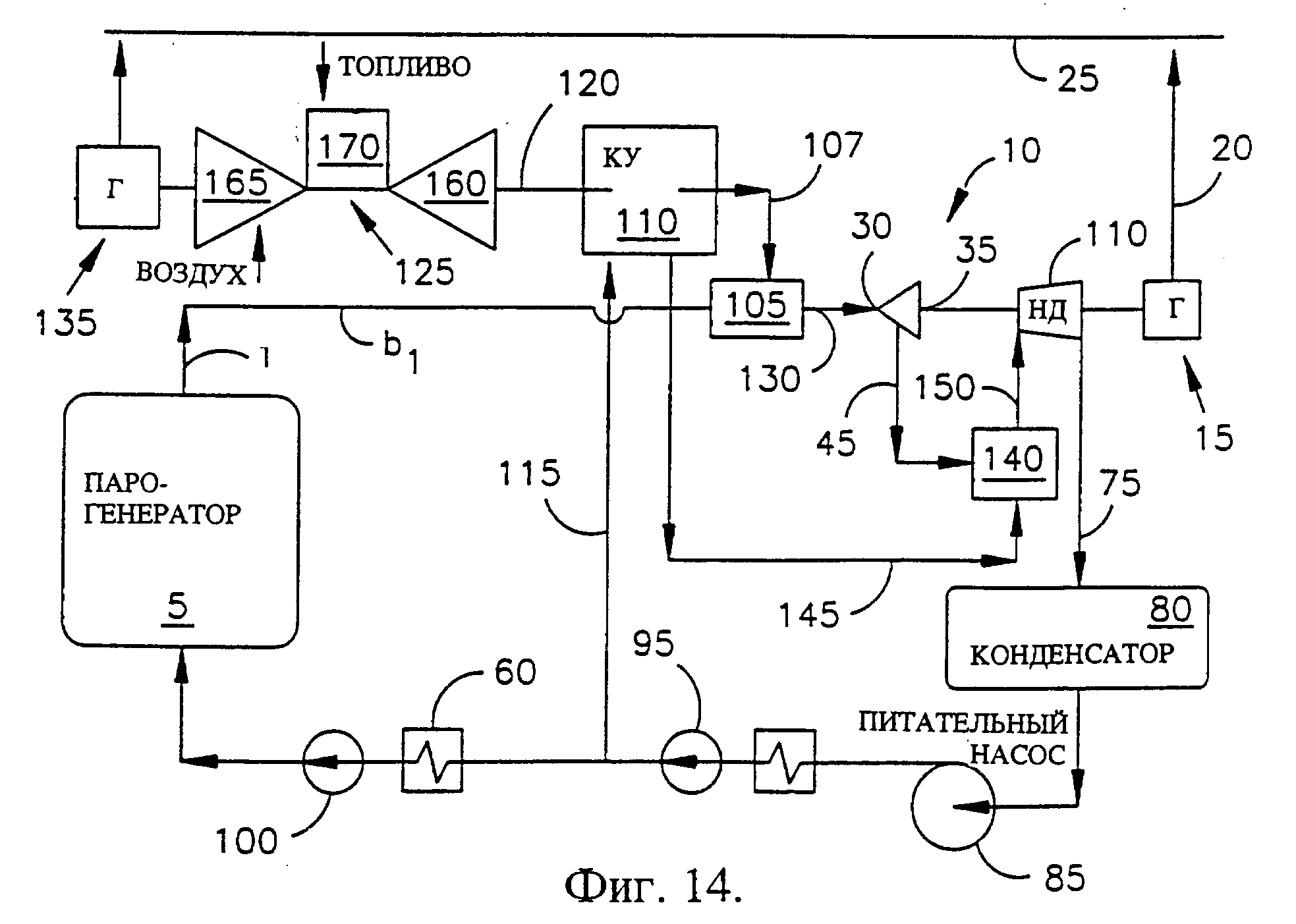

Фиг. 14: Схематическое представление типичной атомной электростанции с котлом-утилизатором, имеющим только два выхода пара высокого давления и не имеющего сепаратора-пароперегревателя.

Фиг. 15a: Схематическое представление поперечного сечения микроструйного смесителя.

Фиг. 15b: Продольное сечение микроструйного смесителя по линии 16-16.

Фиг. 15c: Продольное сечение микроструйного смесителя по линии 16-16, иллюстрирующее размеры и объемы.

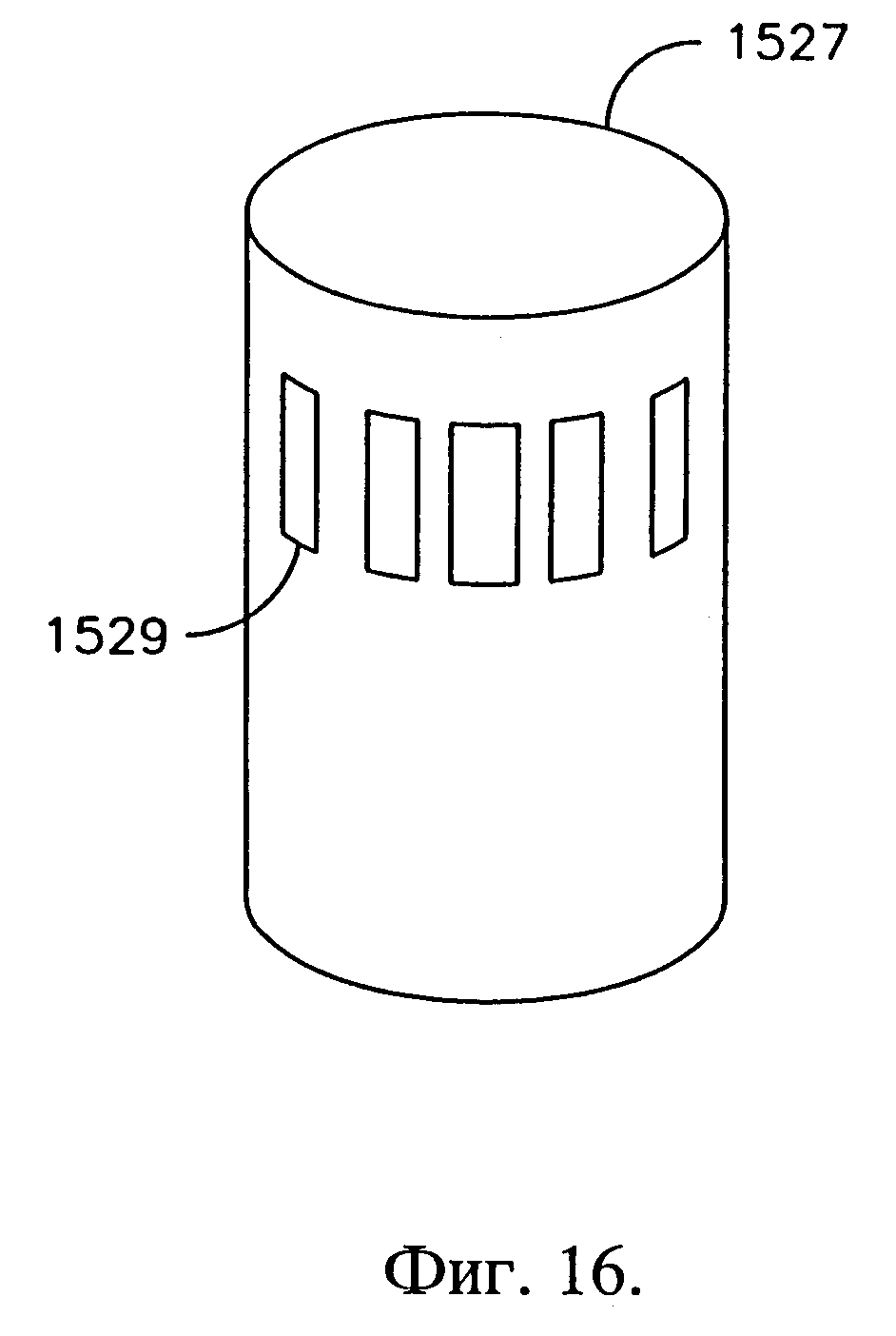

Фиг. 16: Вид в изометрии щелевой перегородки с изображением щелей.

Фиг. 17a: Вид в изометрии перфорированной перегородки с изображением отверстий для микроструй.

Фиг. 17b: Продольное сечение стенки перфорированной перегородки, на котором показаны входные и выходные отверстия сопел.

Фиг. 18a: Схематическое представление конструктивного исполнения настоящего изобретения, установленного на типичной атомной электростанции, где применяется бустерная турбина и не используется СПНД.

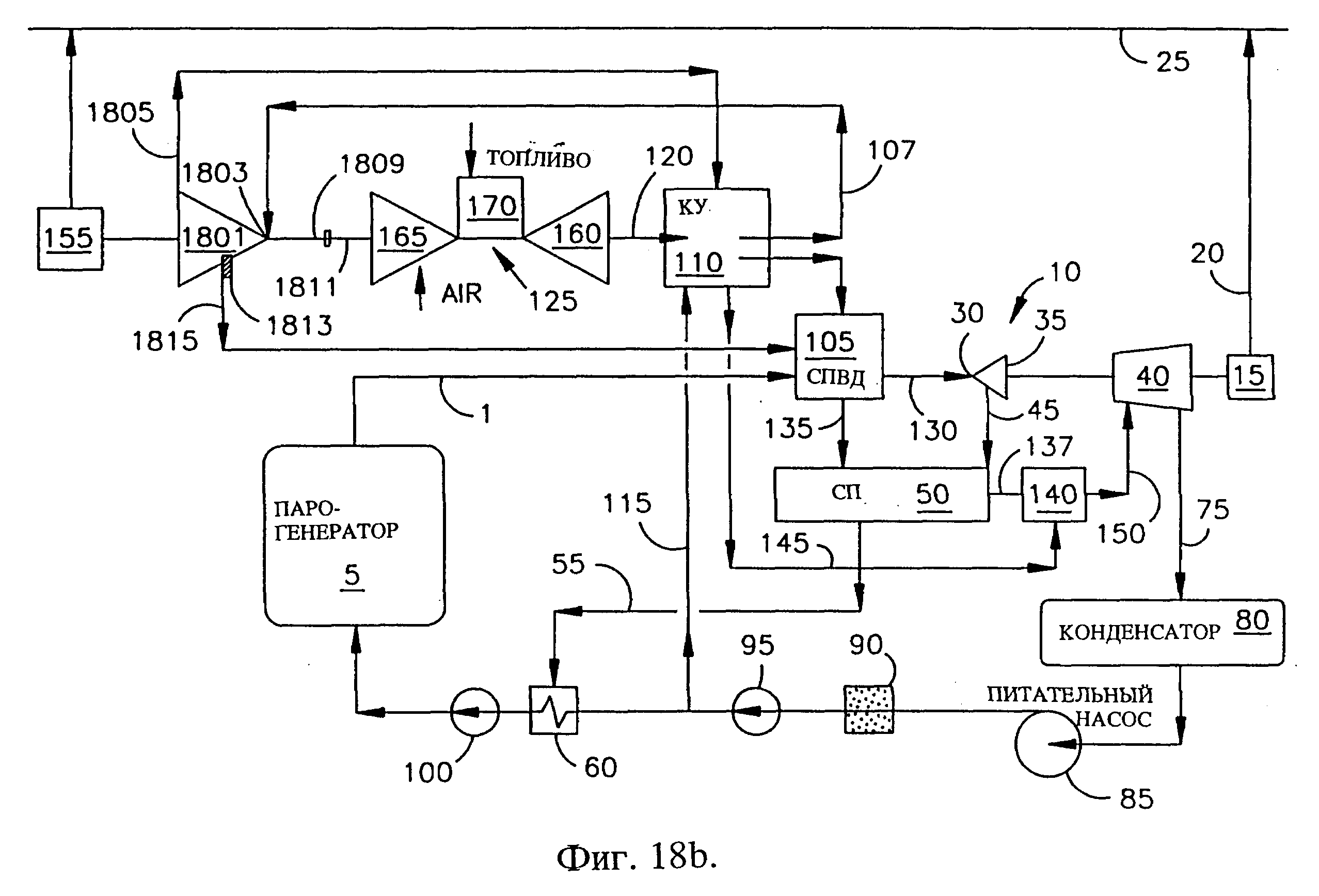

Фиг. 18b: Схематическое представление конструктивного исполнения настоящего изобретения, установленного на типичной атомной электростанции, где используются как бустерная турбина, так и СПНД.

Описание рекомендуемого конструктивного исполнения

Атомные электростанции обладают огромным потенциалом в области

производства энергии. В то же время на этих станциях существуют технические проблемы, которые препятствуют полному производству энергии и достижению проектного срока службы станции. Сюда входят, среди

прочих, коррозия в области высоких температур, при которых приходится работать этим станциям, и эрозия турбин и узлов второго контура. Настоящее изобретение позволяет понизить температуру первого

контура Tгор, температуру парогенератора, и увеличить массовое паросодержание пара, что значительно уменьшает эрозию трубопроводов и узлов, а также лопаток турбин и диафрагм.

Существующие характеристики пара

Согласно фиг. 1, типичная ядерноэнергетическая система, использующая легководный реактор, работает на влажном основном паре 1. Влажный основной пар 1 для

подобного рода систем, включая корпусные водо-водяные реакторы и реакторы кипящего типа, обычно поступает из парогенератора 5 и приводит в действие главную турбину 10, связанную механически с

электрогенератором 15. Электроэнергия 20, производимая этими системами, поступает в энергосеть 25, которая покупает электроэнергию 20.

Влажный основной пар 1, поступающий на главную турбину 10, создает проблемы, связанные с влажностью, такие как коррозия и эрозия турбинных лопаток и диафрагм, что ограничивает срок службы станции и обходится чрезвычайно дорого из-за простоев, замены оборудования и эксплуатационных ограничений. Основной пар 1 на входе 30 в главную турбину 10 обычно имеет влажность 0,2% и давление от 68 до 72 бар. Главная турбина 10 обычно состоит из двух ступеней, а именно ступени высокого давления (ВД) 35 и низкого давления (НД) 40. После того как основной пар 1 совершил работу в ступени ВД 35, характеристики отходящего пара ВД 45 должны быть улучшены для повышения утилизации пара в ступени НД 40.

В настоящее время почти все турбины атомных электростанций, которые работают на влажном основном паре 1, расширяющемся от линии насыщения (массовое паросодержание равно 1,0), оборудованы сепараторами-пароперегревателями (СП) 50. При отсутствии СП 50 отходящий пар ВД 45, поступающий из ступени ВД 35, может содержать до 25% воды (массовое паросодержание менее 75%), что очень плохо сказывается на эксплуатации, вызывая проблемы эрозии и коррозии. Наличие СП 50 не только повышает надежность главной турбины 10 (снижая эрозию турбинных лопаток, корпуса и диафрагм), но также повышает коэффициент полезного действия ступени низкого давления (НД) 40 паровой турбины 10 на величину от 2 до 4%.

Конструкция СП 50 не является принципиально важной для настоящего изобретения и хорошо известна в атомной технике. На фиг. 2 показана типичная конструкция СП 50. На фиг. 2 мы видим, что влага 55, которая обычно удаляется из отходящего пара ВД 45 за счет сепарирующих элементов жалюзийного типа 57, возвращается в питательную систему через подогреватель 60. После прохождения через сепарирующие элементы жалюзийного типа 57, отходящий пар ВД 45 подогревается по крайней мере одним из трубных пучков 58 и 59. Большинство имеющихся на сегодня СП 50 имеют по два комплекта трубных пучков, 58 и 59, и отходящий пар ВД 45 поступает в нижнюю часть сдвоенных входных патрубков 61 и 63 и выходит из верхней части СП 50 через сдвоенные выходные патрубки 67 и 69.

После сепарации влаги 55 от отходящего пара ВД 45, пар сначала нагревается паром регулируемого отбора турбины 65, затем основным паром 1 с помощью трубного пучка 59, после чего он нагревается трубным пучком 58, в который поступает основной пар 1.

Пар регулируемого отбора турбины 65 выходит затем из СП 50 в виде отходящего пара 70 и направляется в ступень НД 40 главной турбины 10, будучи слегка перегретым и имея обычно давление от 6 до 13 бар. Узлы СП 50, являющиеся одними из наименее надежных компонентов всей системы производства энергии, чрезвычайно дороги, их стоимость обычно составляет одну треть от стоимости главной турбины.

На фиг. 1 показаны также другие характерные узлы легководных ядерноэнергетических систем. Так например, отходящий пар турбины проходит через успокоительную камеру 75, которая находится между главной турбиной 10 и конденсатором 80, к питательному насосу 85, установке обессоливания 90 и, наконец, к ступеням насосов 95 и 100, после чего возвращается в парогенератор 5. Ядерноэнергетические системы подобного типа обычно имеют коэффициент полезного действия приблизительно от 33 до 35% при тепловом потоке около 10000 Бту/кВт•час. В существующих электростанциях с комбинированным циклом для повышения коэффициента полезного действия в настоящее время используется котел-утилизатор (КУ) 110. На фиг. 3 показано, каким образом может быть использован КУ 110 на типичной электростанции с комбинированным циклом.

Улучшение эксплуатационных характеристик

На фиг. 4 показана полная схема атомной электростанции с

реализующими настоящее изобретение элементами, установленными ниже по ходу паропроводов 1513 основного потока пара 1, поступающего из парогенератора 5. Становится ясным, каким образом настоящее

изобретение улучшает эксплуатационные характеристики входящего смешанного пара ВД 130, поступающего на вход 30 ступени ВД 35 и ступени НД 40 главной турбины 10. Следует заметить, что на обоих чертежах,

фиг. 1 и фиг. 4, основной пар 1 определяется как основные паропроводы 1513, в которых течет поток основного пара 1.

Основной пар 1 из парогенератора 5 поступает в смеситель-пароперегреватель высокого давления (СПВД) 105, где он перегревается до температур от 570 до 680oF (299 - 360oC) за счет высокоэнтальпийного пара высокого давления 107, выходящего из котла-утилизатора (КУ) 110.

Использование котла-утилизатора в обычных областях применения

Использование КУ 110 на обычных станциях с комбинированным циклом

показано на фиг. 3 и хорошо известно в атомной технике. Цикл начинается с возвращения воды 115 из конденсатора 80 с помощью питательного насоса 85 в КУ 110, где эта вода нагревается отходящим газом

120 газовой турбины 125. Вид топлива, используемого газовой турбиной, не имеет отношения к данному изобретению.

Отходящий газ 120 газовой турбины 125 поступает в котел-утилизатор (КУ) 110, в котором образуются и затем перегреваются два потока пара. В контуре КУ высокого давления 109 образуется высокоэнтальпийный пар высокого давления 107; в контуре КУ низкого давления 108 образуется пар низкого давления 145. Конструкция КУ не является принципиальной для настоящего изобретения и хорошо известна в атомной технике.

Газовая турбина обычно состоит из нескольких узлов: собственно газовой турбины 160, компрессоров 165 и камеры сгорания 170. Работа газовой турбины также хорошо известна в технике. Газовая турбина 125 используется для привода генератора 155, отдающего электроэнергию 157 в электросеть 25. Это дает увеличение полного коэффициента полезного действия станции приблизительно до 42-45% при тепловом потоке в интервале 8200 - 7600 Бту/кВт•час.

Использование котла-утилизатора в настоящем изобретении

Использование обычного КУ 110, описанное выше, рассматривается и в настоящем изобретении. Однако

пар, генерируемый в КУ, будет использоваться иным образом.

Пар 107 высокого давления выходит из КУ при давлении обычно от 70 до 93 бар и высокой температуре, составляющей обычно от 830 до 935oF (444 - 500oC), и направляется в смеситель-пароперегреватель высокого давления (СПВД) 105, где происходит смешение и перегрев основного пара 1.

Пар 145 низкого давления обычно выходит из КУ при давлении в интервале от 6 до 14 бар и высокой температуре, составляющей от 830 до 935oF (444 - 500oC), и направляется в смеситель-пароперегреватель низкого давления (СПНД) 105, где происходит смешение с перегрев пара 137, выходящего из СН.

Согласно фиг. 18a и 18b, в случае нежелательности использования СПНД 140 давление пара КУ высокого давления 107 должно быть повышено до 140 бар, а температура должна составлять от 830 до 1050oF (444 - 565oC).

Использование

сепаратора-подогревателя в связи с настоящим изобретением

Переходя теперь к фиг. 6, продемонстрируем использование СП 50, уже установленного на станции. Конструкция СП 50 не является

принципиальной для настоящего изобретения и хорошо известна в атомной технике. Влага 55, удаляемая из отходящего пара ВД 45, возвращается в систему питательной воды через вторичный подогреватель

60.

После сепарации жидкости 55 от отходящего пара ВД 45, он повторно нагревается с помощью выходящего из СПВД 105 пара 135, превращаясь в отходящий пар СП 137. Отходящий пар СП 137 подается затем в СПНД 140, где он перегревается высокоэнтальпийным паром низкого давления КУ 145, поступающим из секции КУ 110, вырабатывающей высокоэнтальпийный пар низкого давления и называемой здесь СПНД. Этот отходящий пар 150 направляется затем непосредственно на ступень НД 40 главной турбины 10. В результате обработки отходящего пара ВД 45 перед его подачей на ступень низкого давления 40 паровой турбины 10, на пути потока образуется пар с высоким массовым паросодержанием, что уменьшает эрозию лопаток ротора турбины и диафрагм и повышает коэффициент полезного действия на величину от 3 до 5%.

Газовая турбина в качестве генератора

Возвращаясь снова к фиг. 4, заметим, что газовая турбина 125 хорошо известна в атомной технике как надежный источник

электроэнергии. Это позволяет использовать ту же самую турбину 125, которая служит для подачи нагретого отходящего газа 120, в качестве источника электроэнергии 157 для использования в аварийных

ситуациях. Это аварийное энергоснабжение 157 могло бы служить дополнением к дизель-генераторам, которые обычно устанавливаются на атомных электростанциях.

Тепло газотурбогенератора представляет собой тепло отходящего газа газовой турбины 120. Количество этого тепла является критическим для настоящего изобретения только постольку, поскольку оно дает энергию, необходимую для гарантии того, что пар высокого давления 107 котла-утилизатора обладает достаточной энтальпией, чтобы улучшить эксплуатационные характеристики пара на входе в турбину 30 и обеспечить энергию, необходимую для СПНД 140. Любая энергия, превышающая это количество, может быть направлена на выхлоп, как показано на фиг. 5. Из вышесказанного следует, что газотурбинный генератор может быть использован в качестве независимого источника электроэнергии 157, поставляемой в электросеть 25. Это позволяет осуществлять двоякое использование системы газотурбинного электрогенератора 155. В одном случае он применяется как источник энергии для использования в настоящем изобретении, а в другом в качестве независимого источника электроэнергии 157 для поставки в электросеть 25.

Графическое представление параметров типичной атомной электростанции

На фиг. 9a приведена диаграмма Молье для характерного парового цикла типичной ядерноэнергетической системы с легководным

реактором. Диаграмма фиг. 9a соответствует оборудованию, показанному на фиг. 1.

Расширение в ступени ВД главной турбины, (a1 - a2)

Основной пар 1

расширяется в ступени ВД 35 главной турбины 10, превращаясь в отработавший пар ВД 45. Эта линия на фиг. 9a характеризует уменьшение массового паросодержания от величины, приблизительно равной единице,

до значения около 0,85, что показано отрезком от точки a1 до точки a2.

Удаление влаги из отработавшего влажного пара ВД в СП, (a2 - a4)

В СП 50 влага 55 из отработавшего пара ВД 45 сначала удаляется с помощью элементов жалюзийного типа 57, что приводит к повышению массового паросодержания приблизительно до 0,98, показанному на

фиг. 9a отрезком от точки a2 до точки a5.

Удаление влаги из отработавшего влажного пара ВД в СП, (a1 - a6)

После сепарации влаги 55,

отработавший пар 45 нагревается в две стадии, сначала за счет пара отбора 65, а затем основным паром 1. В этом процессе удаляется вся остаточная влага или происходит перегрев отработавшего пара ВД 45

до точек a5 или a6, в зависимости от эксплуатационных характеристик станции на данный момент. В этих точках температура отработавшего пара ВД 45 обычно составляет около 570oF (229oC), и отработавший пар 70 СП 50 имеет обычно температуру около 500oF (260oC).

Получение работы на ступени НД главной турбины, (a6 - a7)

После выхода из СП 50, отработавший пар 70 СП 50 поступает в ступень НД 40 главной турбины 10, что показано графически точкой a6 на фиг. 9a. Работа

производится на ступени НД 40, что показано графически отрезком от a6 до a7, после чего пар направляется в конденсатор 80. Линия, представляющая процесс в конденсаторе 80, также

показана на фиг. 9a.

Графическое представление эксплуатационных характеристик станции, улучшенных за счет настоящего изобретения

На фиг. 9b приведена диаграмма Молье для

характерного парового цикла типичной ядерноэнергетической станции с легководным реактором при использовании настоящего изобретения. Диаграмма фиг. 9b соответствует оборудованию, показанному на фиг.

4.

Повышение качества основного пара, (b1 - b3)

Согласно фиг. 9b, основной пар 1 поступает в точке b1 в виде влажного пара на вход СПВД 105,

где он перегревается до точки b3, после чего называется перегретым входным смешанным паром ВД 130.

Расширение в ступени ВД главной турбины, (b3 - b4

)

Входной смешанный пар ВД 130 поступает затем на ступень ВД 35 главной турбины 10, где он расширяется и производит работу, превращаясь в отработавший пар ВД 45. Как показано на фиг. 9b, этот

процесс характеризуется уменьшением массового паросодержания пара от величины, соответствующей перегретому состоянию, до значения, приблизительно равного 0,94. На фиг. 9b этот процесс показан как

переход от точки b3 к точке b4 и соответствует переходу от точки a1 к точке a2 для обычной станции, представленному на фиг. 9a.

Удаление

влаги из отработавшего влажного пара ВД в СП, (b4 - b5)

В СП 50 влага 55 из отработавшего пара ВД 45 удаляется с помощью элементов жалюзийного типа 57, что приводит к

повышению массового паросодержания пара приблизительно до 1,0, представленному графически на фиг. 9b отрезком от точки b4 до точки b3.

Удаление влаги из

отработавшего влажного пара ВД в СП, (b5

- b6)

После сепарации влаги 55, отработавший пар 45 нагревается в две стадии с помощью выходящего из

сепаратора-пароперегревателя высокого давления (СПВД) пара 135. В этом процессе удаляется вся остаточная влага и происходит перегрев отходящего пара ВД 45 до точки b6. В этой точке

отходящий пар ВД 45 обычно имеет массовое паросодержание 0,94. В точке b5 температура обычно составляет около 390oF (200oC). При использовании схемы без СПНД 140

отработавший пар ВД 45 имеет обычно в этой точке температуру приблизительно от 550oF (288oC) до 600oF (316oC). В точке b6 температура обычно

составляет около 550 - 600oF (288 - 316oC).

Смешение и повторный нагрев выходящего из СП влажного пара в СПНД, (b6 - b8)

После

выхода из СП 50, отходящий пар 137 СП смешивается и повторно нагревается за счет пара низкого давления 145 КУ в смесителе-пароперегревателе низкого давления (СПНД) 140, откуда он поступает в ступень

НД 40 главной турбины 10.

Получение работы на ступени НД главной турбины, (b8 - b9)

Работа производится на ступени НД 40, что показано графически

отрезком от b8 до b9 на фиг. 9b. Линия, представляющая процесс в конденсаторе 80, показана на фиг. 9a и 9b.

Исключение СП

Дополнительным преимуществом

настоящего изобретения является исключение СП 50. В случае, когда количество тепла, подводимого к пару в процессе от b6 до b8, превышает соответствующую величину для процесса от

b4 до b6, потребность в СП 50 отпадает.

Утилизация перегретого пара в ступени НД, (b8 - b'8)

Еще одним преимуществом настоящего

изобретения является то, что отходящий пар 150 СПНД, который утилизируется в ступени НД 40 главной турбины 10, является перегретым на большей части пути прохождения через ступень НД 40, чем отходящий

пар 70 СП. Это приводит к снижению эрозии лопаток турбины ступени НД 40 (не показаны). Обращаясь к фиг. 9a и 9b, можно видеть, что расстояние от точки b8 до b'8 намного больше,

чем соответствующее расстояние от a6 до a'6, причем каждое из этих расстояний представляет на диаграмме путь, на котором работа отбирается от перегретого пара на ступени НД 40

главной турбины 10.

Снижение коррозии парогенератора

Коррозия вторичных узлов любой атомной электростанции зависит от температуры. Эта зависимость показана на фиг. 7. Наиболее

пагубным последствием коррозии парогенератора атомной электростанции 5 является выход из строя труб вследствие коррозии. Как показано на фиг. 7, при температуре ниже 600oF (315o

C) наблюдается лишь слабое увеличение выхода из строя труб в зависимости от срока эксплуатации. Однако при температуре выше 600oF (315oC) повреждение труб резко возрастает.

Корпусные водо-водяные реакторы

Обращаясь теперь к фиг. 8a, видим, что настоящее изобретение дает возможность понизить Tгор 701 за счет уменьшения разницы температур,

Tгор - Tхол (701 - 702) для заданной тепловой мощности реактора 700, принимая, что (1) массовый расход 705 в первом контуре поддерживается постоянным и (2) Tхол 702

также остается постоянной, как видное из следующего уравнения:

Мощность реактора = Cp • массовый расход • (Tгор - Tхол),

где Cp является удельной теплоемкостью теплоносителя первого контура.

Реакторы на кипящей воде

Обращаясь теперь к фиг. 8b, можно видеть, что настоящее изобретение

дает возможность понизить Tгор 801 за счет уменьшения разницы температур Tгор - Tхол (801-802) для заданной тепловой мощности реактора, принимая, что (1) массовый

расход в первом контуре поддерживается постоянным и (2) Tхол 702 также поддерживается постоянной, как видно из приведенного выше уравнения с учетом того, что Cp является теперь

удельной теплоемкостью теплоносителя системы. Реактор 800 представляет собой реактор на кипящей воде и Tгор рассматривается как средняя температура между температурой на выходе из реактора

800 и температурой на входе в парогенератор 5, что в случае кипящего водяного реактора представляет единый собой модуль. Поскольку коэффициент полезного действия теперь выше, одинаковый уровень

расчетной мощности может поддерживаться при более низких значениях Tгор. При этом может быть снижен уровень тепловой мощности реактора, увеличена продолжительность топливного цикла, а также

снижено охрупчивание корпуса реактора.

Влияние на топливный цикл и охрупчивание

Еще одним преимуществом настоящего изобретения является уменьшение требований к обогащению

ядерных реакторов из-за снижения их тепловой мощности. Преобразование тепловой энергии в электрическую обычно осуществляется с коэффициентом полезного действия 33 - 35% для станций, не использующих

настоящее изобретение, и с коэффициентом полезного действия 42 - 45% в случае использования настоящего изобретения.

Поскольку тепловая мощность ядерных реакторов непосредственно зависит от того, сколько ядерного топлива находится в реакторе и при какой интенсивности деления проводится эксплуатация, потребуется меньшая интенсивность деления. Так как в каждой топливной сборке происходит ограниченное число актов деления за время ресурса станции, то этот ресурс возрастает.

Снижение требований к тепловой мощности позволяет снизить обогащение топлива.

Коэффициент полезного действия станции без использования настоящего изобретения

Суммарный коэффициент полезного действия (КПД) атомной электростанции в случае, когда настоящее

изобретение не используется, может быть выражен следующим уравнением:

КПД= vnet = Электрическая мощность станции/Тепловая мощность станции = МВт(э)ген/МВтp,

где МВт(э)ген - электрическая мощность станции и МВтp - полная тепловая мощность реактора.

Коэффициент полезного действия в случае использования

настоящего изобретения

Суммарный коэффициент полезного действия атомной электростанции в случае использования настоящего изобретения может быть выражен следующим уравнением:

vnet = Электрическая мощность станции/Полная тепловая мощность = (МВт(э)ген + МВт(э)тур)/(МВтр + МВттур-топл.),

где МВт(э)тур

- энергия, отдаваемая электрогенератором газотурбинного модуля 155 в сеть 25, и МВттур-топл. - энергия, выделяемая топливом в камере сгорания 170 газовой турбины 125. Возрастание vnet происходит благодаря как дополнительной энергии газотурбинного генератора, так и вследствие снижения МВтр для заданного МВт(э)ген.

Поскольку тепловая мощность ядерных реакторов непосредственно зависит от того, сколько ядерного топлива находится в реакторе и при какой интенсивности деления проводится эксплуатация, потребуется меньшая интенсивность деления. Так как в каждой топливной сборке происходит ограниченное число актов деления за время ресурса станции, то этот ресурс возрастает при отдаче в сеть 25 того же количества электроэнергии 157.

Компьютерное моделирование затрат и коэффициента полезного действия при функционировании станции показало, что при использовании настоящего изобретения может быть достигнут коэффициент полезного действия 41,5% для станции с реактором типа ВВЭР мощностью 1260 МВт(э) и 3570 МВт(т), которая обычно имеет КПД 34%. При указанном компьютерном моделировании Tгор составляла от 615oF (323oC) до 597oF (314oC).

Эксплуатационные требования

В настоящее время действует много типов атомных

электростанций. Каждый реактор имеет свои индивидуальные эксплуатационные требования, влияющие на способ использования настоящего изобретения для данного типа систем. Примерами важных факторов,

влияющих на выбор наиболее приемлемого варианта конструктивного исполнения (но не ограничиваясь этим), являются: (1) требования по давлению пара; (2) требования по температуре пара; (3) требования к

массовому паросодержанию пара; (4) тип используемого котла-утилизатора (КУ), в частности возможность работы на нескольких уровнях давления пара; (5) состояние оборудования с точки зрения технического

обслуживания и ремонта, например, необходима ли замена сепаратора-пароперегревателя (СП); и (6) стоимость и доступность оборудования, необходимого для внедрения данного изобретения.

На фиг. 13 показано конструктивное исполнение, при котором используется котел-утилизатор, работающий только на одном давлении пара 107. В этой конфигурации необходимо использовать вторую линию высокого давления 111 подогретого пара из котла-утилизатора высокого давления 107. Эта линия пара высокого давления 111 требует устройства для уменьшения давления пара 112. В этой конфигурации пар из ступени высокого давления 45 смешивается с паром из второй линии котла-утилизатора высокого давления, формируя выходной пар низкого давления, формируя выходной пар низкого давления 150 смесителя-пароперегревателя (СПНД).

На фиг. 14 показана конфигурация, содержащая котел-утилизатор, работающий с двумя потоками пара разных давлений, а именно паром КУ высокого давления 107 и паром КУ низкого давления 145. В этой конфигурации возможно прямое смешение выходящего из ступени ВД пара 45 с паром КУ низкого давления 145 с формированием перегретого смешанного пара.

Выбор оборудования для смешения пара

Некоторые из отельных компонентов, использованных в данном изобретении, содержат оборудование и материалы, имеющиеся как во многих существующих

станциях с комбинированным циклом, так и в существующих атомных электростанциях. Физическая реализация этих компонентов не существенна для данного изобретения.

В дополнение к смесителю-пароперегревателю 50, описанному ранее, в данном изобретении могут быть использованы другие варианты смесителей-пароперегревателей. Особо следует выделить смеситель-пароперегреватель высокого давления 105 и смеситель-пароперегреватель низкого давления 140.

На фиг. 10 показано сильфонное соединение 1010 трубы 1020, инжектирующей пар 107 через сопло 1030 в основной поток 1, в результате чего формируется входной поток смешанного пара в турбину высокого давления. Сильфонное устройство 1010 или другой механизм, компенсирующий расширение или сжатие, необходимы для всех паровых систем. Сильфонное устройство 1010 обычно имеет верхний люк 1040, позволяющий проводить обслуживание. Обычно для облегчения вставки трубы 1020 соответствующая часть трубы 1050 делается расширенной.

На фиг. 11 показан сотовый смеситель, помещенный в нижнюю по потоку часть расширения трубы, смешивающий поток 107 с основным потоком 1. Этот тип смесителя-пароперегревателя обычно изготавливается в виде тройника, в котором труба 1110 является вертикальной частью, а секция 1120 большего диаметра между входом 1130 и выходом 1140 формирует горизонтальную часть.

На фиг. 12 показан вихревой лопаточный смеситель, в котором поток 107 и основной поток 1 проходят через лопатки 1210, индуцирующие вращение потока по часовой стрелке, приводящее, посредством трубного и лопаточного устройства, показанного на фиг. 12, к смешению паровых потоков 107 и 1. Выходной поток, являющийся входным смешанным паром 130 для турбины высокого давления, обычно подается по трубе, расположенной перпендикулярно плоскости представленного на рисунке сечения устройства и направлениями потока пара высокого давления 107 и основного потока пара 1.

Подобные типы смесителей могут быть применимы в смесительной сборке 1507, использованной в микроструйном смесителе 105, описанном ниже.

Микроструйный

смеситель

На фиг. 15a и 15b представлен микроструйный смеситель СПВД 105, обычно используемый для достижения полного смешения потоков с минимальными потерями давления. На первой стадии

процесса смешения микроструйный смеситель 105 смешивает основной поток 1 с выходящим из КУ потоком 107, формируя поток комбинированного пара 1501. Микроструйный смеситель 105 представляет собой

цилиндрическую трубку и оболочечное устройство, в котором потоки пара 1 и 107 направляются в область смешения 1503, в которой формируется комбинированный поток пара 1501.

На второй стадии комбинированный пар 1501 подается через щелевые перегородки 1529 в камеру 1505, в которой проводится дальнейшее смешение и формирование потока смешанного пара 1533.

Финальная стадия смешения выполняется при проходе потока пара 1533 через смесительную сборку 1507, смонтированную на выходном устройстве 1509 или в нем, и при проходе через выходную камеру 1511, в которой поток пара формируется как входной поток 130 для турбины высокого давления, подаваемый через главный паропровод 1513 на паровую турбину 10.

Желательно, чтобы микроструйный смеситель 105 и его главные компоненты имели цилиндрическую форму. Однако при реализации изобретения могут быть применены и другие формы. В особенности желательно использование закругленных или правильных геометрических форм.

Подробное описание течения в микроструйном смесителе

Основной поток 1 входит во входную камеру 1516 корпуса смесителя 1515 через вход 1517 основного пара,

и затем протекает мимо щелевой перегородки 1527 в область смешения 1503. Выходящий из КУ пар 107 входит в кольцевой канал 1519 через вход для пара из КУ 1521 и затем в виде микроструй 1523 попадает в

область смешения 1503. Типичное устройство входа пара из КУ 1521 представляет собой ряд входов, распределенных аксиально по окружности корпуса смесителя 1515. На фиг. 15a показаны два входа пара из КУ

1521, расположенные диаметрально друг против друга.

Комбинированный поток 1501 проходит в пространстве между перфорированной перегородкой 1523 и щелевой перегородкой 1527 к щелям перегородки 1529. Будем называть далее это пространство 1503. После прохождения комбинированного потока 1501 через микроструи 1523, он поступает в успокоительную камеру 1505, определяемую как пространство между перфорированной перегородкой 1525 и щелевой перегородкой 1527.

Щелевая перегородка 1527 имеет присоединенное концевое устройство 1528 и внутренний торец 1530. Торец 1530 обычно закрыт для обеспечения поступления смешанного потока 1533 в смесительную сборку 1507. Концевое устройство 1528 обычно расположено на выходе главного потока пара 1537. Перегородочные щели 1529 обычно вырезаются в концевом устройстве 1528 щелевой перегородки 1527. Направление комбинированного потока 1501 в камере 1505 в основном соответствует направлению смешанного потока 1533 в области смешения 1503. После прохождения комбинированным потоком 1501 перегородочных щелей 1529, он может называться смешанным потоком, обозначаемым в дальнейшем ссылками 1533.

Цилиндрическое выходное направляющее устройство 1509, расположенное внутри щелевой перегородки 1527, имеет существенно меньший внешний диаметр по сравнению с щелевой перегородкой 1527. Смешанный поток 1533 затем направляется в смесительную сборку 1507, расположенную на или внутри внутреннего торца 1535 концевой направляющей детали 1509. Смесительная сборка 1507 может находится на выходе из 1509 или представлять собой лопаточное устройство, смонтированное внутри концевой направляющей детали 1509. Однако обычно смесительная сборка имеет вид, представленный на фиг. 10, 11 или 12.

Смешанный поток 1533 затем направляется в смесительную сборку 1507, расположенную на торце или внутри внутреннего торца 1535 концевой направляющей детали 1509. После прохождения смесительной сборки 1507 смешанный пар называется входным паром 130 турбины высокого давления.

Входной пар 130 турбины высокого давления затем выводится через выходную камеру 1511 в трубную систему для основного потока пара 1513 и в выход основного пара 1537, откуда он направляется в паровую турбину 10. К области действия патента относится использование нескольких выходных камер 1511. В частности, на фиг. 18a выходной пар 135 выводится из микроструйного смесителя 105 и используется в СП 50. Конструкция, показанная на фиг. 15a и 15b, имеет только одну перфорированную перегородку 1525 и одну щелевую перегородку 1527, однако, для улучшения степени смешения могут использоваться несколько перегородок 1525 или 1527 или любая их комбинация.

Перепады температур

Из-за

перепада температур перфорированная перегородка 1525 должна присоединяться к входу 1517 главного потока пара посредством термокомпенсирующего соединения 1539. Термокомпенсирующие соединения хорошо

известны и допускают расширение или сжатие без разрушения компонентов микроструйного смесителя 105.

Конструкция щелевой перегородки

Показанная на фиг. 16 щелевая перегородка

1527 обычно является цилиндрической трубой, в которой проделано множество щелей 1529. Для работы с паром от ядерного реактора щели 1529 в перегородке должны иметь ширину приблизительно 5 см и длину

около 20 см и распределяться равномерно по периферии выхода 1543 щелевой перегородки 1527. Перегородочные щели 1529 могут быть эллипсоидными по форме с главной осью, равной 12 см, и малой осью 6 см.

Плотность распределения перегородочных щелей определяется проектными ограничениями на перепад давления. Увеличение количества перегородочных щелей может вызвать уменьшение перепада давления на щелевой

перегородке 1527.

Конструкция перфорированной перегородки

Показанная на фиг. 17a и 17b перфорированная перегородка 1525 является цилиндром, в котором вырезано множество

микроструйных отверстий 1523. Микроструйные отверстия 1523 должны иметь диаметр от 10 до 20 мм и быть равномерно распределены по всей поверхности перфорированной перегородки. В другом варианте

микроструйные отверстия 1523 могут быть расположены только вблизи области смешения. Плотность распределения микроструйных отверстий 1523 определяется ограничениями на перепад давления. Увеличение

количества микроструйных отверстий 1523 вызывает уменьшение перепада давления на перфорированной перегородке 1525.

Микроструйные отверстия 1523 изготовляются в виде отверстий, проделанных в перфорированной перегородке 1525 от внешней поверхности 1545 к внутренней поверхности 1547. Дополнительное регулирование скорости и давления выходящего из КУ пара может быть получено путем изготовления отверстий в виде сопел 1549. Соплообразная форма может быть использована в приложениях, требующих пониженного перепада давления. Сопла обычно имеют большую площадь входной поверхности 1551 по сравнению с площадью выходной поверхности 1553. Возможны также другие конфигурации отверстий.

В качестве примеров возможных форм отверстий могут служить закругленные края 1555, стенки отверстия 1557 могут быть вогнутыми, выпуклыми, или площадь внешней поверхности отверстия 1545 может быть меньше площади внутренней поверхности отверстия 1547.

Возможным дополнительным преимуществом использования особым образом изготовленных отверстий является уменьшение паровой эрозии на закругленных стенках 1557 и краях 1555.

Ожидаемые размеры оборудования

Если исходить из того, что размер типичного паропровода ядерного реактора составляет 0,8 м, микроструйный смеситель 105, показанный на фиг. 15c, может иметь

длину от 2,5 до 3 м (lm, 1571) и диаметр около 1,6 м (lm, 1573). Данная оценка размера основана также на использовании четырех паровых линий 107 пара высокого давления от КУ,

питающих смеситель 105.

Смеситель 105 данного размера должен иметь перфорированную перегородку 1525 диаметром около 1,3 м и щелевую перегородку 1527 около 1,1 м в диаметре. Отсюда следует, что диаметр (dsh-pb, 1575) между щелевой перегородкой 1527 и перфорированной перегородкой 1525 должен быть порядка 100 мм, независимо от допусков на толщины материалов конструкции. Вывод 1509 может иметь диаметр около 0,8 м (dcg, 1585), откуда следует, что расстояние (deg-sb, 1557) между выводом и щелевой перегородкой должно составлять около 150 мм.

ИСКЛЮЧЕНИЕ СПНД

Еще одной характерной чертой данного изобретения является возможность исключения из конструкции СПНД 140, фиг. 18a. В данном случае отводимый из СП пар 137

направляется сразу на ступень НД турбины 40. Эта возможность появляется потому, что выходящий из СПВД пар 135 имеет достаточно высокую энтальпию на входе в СП 50 для обеспечения поступления выходящего

из СП пара 137 в ступень НД 40 с паросодержанием и энтальпией, достаточными для достижения описанных выше коррозионных и эрозионных преимуществ и, в то же время, имея энтальпию, необходимую для

выполнения требуемой работы на ступени низкого давления турбины 40.

Это увеличение энтальпии дает возможность посредством бустерной турбины 1801, соединенной с КУ 110, поднять энтальпию выходящего из СПВД пара 135 перед его входом в СПВД 105. Эта цепь достигается посредством повышения энтальпии выходящего из КУ пара 107. Энтальпия выходящего из КУ пара высокого давления 107 повышается посредством направления пара низкого давления 145 в бустерный ввод 1803 предвключенной турбины 1801.

Отработавший пар 1805 бустерной турбины 1801 (ОПБТ) направляется в СПВД 105 через КУ 110. Давление ОПБТ 1805 обычно выше давления основного потока 1 для обеспечения условий смешения, описанных ранее. После выхода из СПВД 105 поток 135 направляется в СП 50 и затем непосредственно в ступень низкого давления 40.

Энтальпия выходящего из КУ пара низкого давления 145 понижается при производстве работы в бустерной турбине 1801. Эта работа используется для выработки электричества генератором 155. Вал 1809 бустерной турбины обычно механически соединен с валом 1811 газовой турбины 125, однако возможна также раздельная работа этих валов.

Необходимо отметить, что ОПБТ 1805 обычно подводится в СПВД 105 через КУ 110, где он нагревается в трубном пучке КУ (не показано).

Работа предлагаемой в изобретении установки в данном режиме эквивалентна использованию бустерной турбины 1801 в качестве ступени высокого давления и применению ступени ВД 35 в качестве ступени среднего давления, при условии неизменной роли ступени низкого давления 40.

К области действия изобретения относится также использование в целях повышения энтальпии на входе микроструйного смесителя 105 или турбины низкого давления 40 нескольких бустерных турбин.

Анализ возможных вибраций СПВД или струйного смесителя

Хорошо известно, что большие расходы пара, смешиваемые при

разных исходных температурах и давлениях, могут вызывать вибрацию оборудования. Это требует анализа вибрационных характеристик систем, реализующих основные принципы предлагаемого изобретения.

При использовании СПВД 105 соответствующий выбор размеров компонентов СПВД 105 позволяет уменьшить возможные вибрации. Возвращаясь к фиг. 15c, можно сказать, что выбор значения отношения длины смешения lm 1571 к диаметру микроструйного смесителя dm равным приблизительно 15 к 1 позволяет существенно улучшить вибрационные характеристики.

Подобным же образом может быть проведен выбор отношения длины щелевой перегородки lsh 1579 к диаметру перегородки dsh, исходя из минимального значения вибрации. Аналогично, длина вывода leg 1583 и диаметр вывода deg 1585 могут быть выбраны из условий минимизации вибрации.

При выборе соотношения длина/диаметр всегда необходимо учитывать соответствующий объем. Объем не только влияет на изменение или перепад давления посредством действия сил трения или через эффект Бернулли, но важно, чтобы он позволял достичь желаемой степени смешения потоков.

Например, в случае кругового микроструйного смесителя объем Voa внешнего кольцевого канала 1509, определяемый диаметром микроструйного смесителя dm 1573,

длиной микроструйного смесителя lm 1571 и диаметром перфорированной перегородки dpb 1587, может быть выражен как

Voa = lm•π•

1/4•(d-d

и важен для анализа. Аналогично находятся объемы успокоительной камеры 1505, выходной камеры 1511, направляющей камеры 1512 и входной камеры 1516. Каждый из этих

объемов можно вычислить аналогичным образом, что хорошо известно из техники.

Использование СПНД с бустерной турбиной

Для обеспечения максимальной гибкости функционирования

реакторной установки желательно иметь как СПНД 140, так и бустерную турбину 1801. Обращаясь теперь к фиг. 18b, видно, что СПНД 140 и бустерная турбина 1801 могут использоваться совместно или раздельно,

в зависимости от эксплуатационной необходимости. В данной конфигурации пар высокого давления 107 из КУ направляется на вход бустерной турбины 1803, где он производит работу в соответствии с

вышеописанным.

В данной конструкции пар отводится из бустерной турбины двумя путями. После производства работы ОПБТ 1805 может быть также направлен в КУ 110. Однако на турбине среднего давления 1813 бустерный пар отбора (БПО) 1815 должен отводиться и направляться в СПВД 105.

Пар низкого давления КУ 145 направляется в СПНД 140 для повышения энтальпии пара СПНД 150 до желаемого уровня.

БПО 1815, отводимый из 1803, должен иметь давление, немного превышающее давление основного потока 1, и направляться в СПВД 105. Начиная с этого узла поток в основном имеет характеристики, сходные с описанными выше.

Размещение трубопроводов, оборудования и клапанов

Очевидно, что возможно использование различных вариантов

размещения трубопроводов и оборудования. Например, могут быть установлены все компоненты и трубопроводы, необходимые для любой заданной конфигурации. Использование клапанов делает возможным реализацию

любого конструктивного решения.

Другие возможные конструктивные решения

После описания отдельных предпочтительных вариантов конструктивного решения данного изобретения

каждому специалисту в данной области ясно, что можно сделать многочисленные изменения и модификации, не отходя принципиально от области действия изобретения. Отсюда целью прилагаемой формулы

изобретения служит возможно более полный охват всевозможных изменений и модификаций в рамках истинного смысла и объем настоящего изобретения.

Реферат

Изобретение предназначено для использования главным образом, в атомных электростанциях. Способ состоит в дополнительной установке парового оборудования на существующей станции, в результате чего происходит существенное улучшение эксплуатационных характеристик станции. В частности, устанавливается газотурбинная электрогенерирующая система с котлом-утилизатором тепла (КУ 110) совместно с микроструйным смесителем-пароперегревателем высокого и низкого давлений (СПНД 140). Существующий сепаратор-пароперегреватель (СП 50) может быть упрощен или ликвидирован, в зависимости от характеристик станции. Настоящее изобретение позволяет понизить температуру первого контура Тгор без изменения мощности реактора и повысить КПД цикла электрического преобразования станции. Помимо этого преимущества, становится возможным увеличение продолжительности топливного цикла станции благодаря повышению полного электрического КПД. Уменьшение Тгор позволяет также существенно расширить время эксплуатации парогенератора. Кроме того, дополнительным преимуществом является снижение эрозии и коррозии узлов второго контура, в том числе лопаток турбин и диафрагм. Газовый турбогенератор, используемый в изобретении, может также заместить или упростить удовлетворение существующих потребностей в пиковой или аварийной нагрузках. Еще одним преимуществом настоящего изобретения является повышение срока службы станции и уменьшение времени простоя при перегрузке тепла. 5 с. и 19 з.п.ф-лы, 24 ил.

Комментарии