Полученные из тригидрата оксида алюминия композиты оксида алюминия с большим объемом пор и большой площадью поверхности, способы их получения и применения - RU2259232C2

Код документа: RU2259232C2

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к частицам композита оксида алюминия с большим объемом пор и большой площадью поверхности, способам их получения, агломератам и полученным из них нанесенным катализаторам; а также к способам использования указанных катализаторов.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Уровень техники, относящийся к пористым макрочастицам оксида алюминия, полученным из них сформованным носителям катализаторов, носителям, импрегнированным различными каталитически активными металлами, соединениями металлов и/или промоторами, и к различному использованию таких импрегнированных носителей в качестве катализаторов, является широким и относительно хорошо разработан.

В то время как предшествующий уровень техники показывает непрерывное модифицирование и усовершенствование таких частиц, носителей и катализаторов с целью улучшения их каталитической активности, и в то время как в некоторых случаях весьма желательные активности действительно были достигнуты, в промышленности продолжает существовать необходимость в улучшенных каталитических носителях и полученных из них катализаторах, которые имеют улучшенную активность и долговечность вместе с желательным балансом морфологических свойств.

Оксид алюминия является полезным для различных областей использования, включая носители для катализатора и катализаторы для химических процессов, каталитические насадки для автомобильных глушителей и аналогичное. Во многих из данных областей использования желательно добавить каталитические материалы, такие как ионы металлов, тонкодиспергированные металлы, катионы и т.п., к оксиду алюминия. Уровень и распределение данных металлов на носителе, а также свойства самого носителя являются ключевыми параметрами, которые влияют на сложную природу каталитической активности и долговечность.

Оксид алюминия, полезный для каталитического использования, до сих пор получали различными способами, такими как гидролиз в воде алкоксидов алюминия, осаждение оксида алюминия из квасцов, способы на основе алюмината натрия и аналогичные. Вообще говоря хотя оксид алюминия из данных источников можно использовать для каталитических носителей, такое использование имеет определенные ограничения.

Это объясняется тем фактом, что для используемых в химических реакциях нанесенных катализаторов морфологические свойства носителя, такие как площадь поверхности, объем пор и распределение размеров пор, которые включают в себя общий объем пор, являются очень важными. Такие свойства служат средством, влияющим на природу и концентрацию активных каталитических центров, диффузию реагирующих веществ к активному каталитическому центру, диффузию продуктов от активных центров и время жизни катализатора.

Кроме того, носитель и его размеры также влияют на механическую прочность, плотность и характеристики заполнения реактора, каждая из которых является важной при коммерческом использовании.

Гидрирующие катализаторы для переработки нефти представляют собой огромную долю нанесенных на оксид алюминия катализаторов, находящихся в коммерческом использовании. Применение гидропереработки охватывает широкий диапазон типов сырья и рабочих условий, но имеет одну или более общую цель, а именно удаление содержащих гетероатомы примесей (серы, азота, кислорода, металлов), увеличение Н/С отношения в продуктах (таким образом уменьшая ароматичность, плотность и/или углеродистые остатки) и крекинг углеродных связей для уменьшения диапазона кипения и средней молекулярной массы.

Более конкретно хорошо известно использование серий реакторов с псевдокипящим слоем, содержащих катализатор, имеющий улучшенную эффективность и стабильную активность, при десульфуризации и деметаллировании металлсодержащих тяжелых углеводородных фракций.

При увеличении нефтепереработчиками доли более тяжелой, низкого качества сырой нефти в сырье, которое необходимо перерабатывать, растет необходимость в способах обработки фракций, содержащих все более и более высокие уровни металлов, асфальтенов и серы.

Хорошо известно, что в сырой нефти и других тяжелых нефтяных углеводородных фракциях, таких как нефтяные остатки, углеводородные фракции, полученные из битуминозного песка, и углеводородные фракции, полученные из угля, присутствуют различные металлоорганические соединения и асфальтены. Наиболее обычными (часто встречающимися) металлами, которые можно обнаружить в таких углеводородных потоках, являются никель, ванадий и железо. Такие металлы являются очень вредными для различных операций переработки нефти, таких как гидрокрекинг, гидродесульфуризация и каталитический крекинг. Металлы и асфальтены вызывают закупоривание пор каталитического слоя и уменьшают жизнь катализатора. Различные металлические отложения на катализаторе приводят к отравлению или дезактивации катализатора. Более того асфальтены стремятся уменьшить восприимчивость углеводородов к десульфуризации. Если катализатор, такой как катализатор десульфуризации или псевдоожиженный катализатор для крекинга, подвергается воздействию углеводородной фракции, которая содержит металлы и асфальтены, катализатор быстро дезактивируется и требует преждевременной замены.

Хотя известны способы гидроочистки тяжелых углеводородных фракций, включающих, но не ограничивающихся ими, тяжелую нефть, слабокрекированную нефть и нефтяные углеводородные остатки, использование каталитических процессов с неподвижным слоем для конвертирования такого сырья без заметного осаждения асфальгенов и закупоривания реактора и с эффективным удалением металлов и других загрязняющих примесей, таких как соединения серы и соединения азота, не является обычным, поскольку используемые катализаторы обычно не способны сохранять активность и эксплуатационные характеристики.

Таким образом, определенные процессы гидроконверсии наиболее эффективно проводятся в системе с псевдокипящим слоем. В псевдокипящем слое предварительно нагретый водород и остаток поступают в нижнюю часть реактора, где имеется восходящий поток остатка плюс внутренняя рециркуляция суспендированных в жидкой фазе частиц катализатора. Недавние разработки включали использование порошкообразного катализатора, который может быть суспендирован без необходимости рециркуляции жидкости. В данной системе часть катализатора непрерывно или периодически удаляют в серии циклонов и для поддержания активности добавляют свежий катализатор. Грубо говоря в системе с псевдокипящим слоем каждый день меняют примерно 1 мас. % загрузки катализатора. Таким образом, полная активность системы представляет собой средневзвешенную активность катализатора, изменяющуюся от свежего катализатора до очень старого, т.е. дезактивированного.

В общем желательно разработать катализатор с наиболее высокой возможной площадью поверхности, чтобы предоставить максимум концентрации каталитических центров и активности. Однако площадь поверхности и диаметр пор являются обратносвязанными внутри практических пределов. Когда катализатор стареет и отравляется, для диффузии требуются достаточно большие поры, но большие поры имеют более низкую площадь поверхности.

Более конкретно разработчик столкнулся с конкуренцией соображений, которые часто предписывают баланс морфологических свойств, придаваемых носителям и получаемым из них катализаторам.

Например, признано (см., например, патент США №4497909), что в то время как поры, имеющие диаметр ниже 60 ангстрем (внутри области, которая называется здесь областью микропор), имеют эффект увеличения числа активных центров в определенных гидрирующих катализаторах на основе диоксида кремния/оксида алюминия, эти же самые центры первыми закупориваются коксом, вызывая уменьшение активности. Аналогично далее признано, что когда такие катализаторы имеют более чем 10% от общего объема пор, занятых порами, имеющими диаметр более 600 ангстрем (внутри области, которая называется здесь областью макропор), механическая прочность на раздавливание понижается, так же как и активность катализатора. Наконец признано, что для определенных катализаторов на основе диоксида кремния/оксида алюминия максимизация пор, имеющих диаметр между 150 и 600 ангстрем (примерно внутри области, которая называется здесь областью мезопор), является желательной для подходящей активности и долговечности катализатора.

Таким образом, в то время как увеличение площади поверхности катализатора будет увеличивать количество активных центров, такое увеличение площади поверхности естественно приводит к увеличению доли пор в области микропор. Как показано выше, микропоры легко забиваются коксом. Короче говоря увеличение площади поверхности и максимальное увеличение мезопор являются антагонистическими свойствами.

Более того площадь поверхности должна быть не только высокой, но она также должна оставаться стабильной при воздействии условий конверсии, таких как высокая температура и влажность. Поэтому продолжается поиск гидротермически стабильного, с большим объемом пор и большой площадью поверхности оксида алюминия, подходящего в качестве носителя катализатора.

Один из результатов данного поиска предлагается в имеющей отношение и переуступленной заявке на патент США серийный №09/467742, поданной 21 декабря 1999 года (Doket № W-9433-01). В данной заявке на патент описываются частицы композита, содержащие бемит и способную набухать глину. Такие частицы композита используют активированный оксид алюминия в качестве исходного оксида алюминия, который подвергают повторной гидратации и конвертируют в бемит в присутствии способной набухать глины. В то время как данный способ и получаемый по нему продукт имеет много преимуществ, активированный оксид алюминия является относительно дорогим сырьем. Активированный оксид алюминия можно получить быстрым прокаливанием гиббсита. Поэтому являлось бы еще более благоприятным непосредственно получать бемит с высоким объемом пор, высокой площадью поверхности, используя при этом гиббсит в качестве первичного исходного материала. Одним из препятствий к осуществлению данной цели является стремление гиббсита образовывать большие кристаллиты (например, примерно 500 ангстрем) во время его превращения в бемит. Большие кристаллиты приводят к продукту с низким объемом пор при желательной площади поверхности.

Таким образом, продолжался поиск не только способов получения бемитовых продуктов с высокой площадью поверхности и объемными порами, но также и осуществления этого эффективным образом с точки зрения затрат. Настоящее изобретение было разработано в ответ на данный поиск.

Патент США номер 5728184 нацелен на способ изготовления поликристаллических керамических материалов на основе альфа-оксида алюминия путем получения дисперсии бемита и источника диоксида кремния, гидротермической обработкой дисперсии, конвертированием дисперсии в прекурсор керамического материала на основе альфа-оксида алюминия и обжигом прекурсора. Необязательно в таком способе может быть использован зародышеобразующий материал (иногда называемый материалом затравки) для того, чтобы уменьшить размер кристаллитов альфа-оксида алюминия и увеличить плотность и прочность полученного в результате керамического материала. Описанные зародышеобразующие материалы включают в себя альфа-Al2О3 и альфа-Fe2O3. В столбце 3, строки 25 и последующие описывается, что «зародышеобразующий материал» относится к материалу, который увеличивает превращение промежуточных оксидов алюминия в альфа-оксид алюминия. Таким образом, данный патент использует в качестве сырья бемит и конвертирует бемит в альфа-оксид алюминия. Противоположным образом заявляемое настоящее изобретение основывается на смеси тригидрата оксида алюминия, компонента затравки оксида алюминия, например активированного оксида алюминия, и ингибиторов роста размеров кристаллов (также называемого здесь ИРРК) для получения бемита, имеющего определенные морфологические и кристаллографические свойства, который типично конвертируют в гамма-оксид алюминия при прокаливании. Более того в упомянутом патенте ничего не сказано по поводу свойств пор полученного в результате продукта.

Патент США 4797139 описывает способ получения геля микрокристаллического бемита гидротермической обработкой гиббсита в присутствии затравок бемита при температурах менее 200°С и давлениях менее 200 фунт/кв. дюйм (˜1379 кПа). Указывается, что конверсия гиббсита в микрокристаллический бемит замедляется добавками, такими как фосфаты или фториды, и что следует избегать таких добавок (столбец 2, строки 53 и последующие). Процесс проводят при рН примерно 5 или ниже или альтернативно при рН 8 или выше. Чтобы получить желаемый микрокристаллический бемит, размер затравки должен быть менее 200 ангстрем при количествах, по меньшей мере, 7,5 мас.% относительно прекурсора бемита. Однако если желательно сделать максимальной площадь поверхности, и необходимо использовать бемит при изготовлении пористого гамма-оксида алюминия для каталитического использования, то используемая затравка бемита имеет размер менее 100 ангстрем и предпочтительно менее 50 ангстрем (столбец 3, строки 34 и последующие). Кроме того, если микрокристаллический бемитовый продукт в конечном счете используется для получения керамической массы из альфа-оксида алюминия, затравку альфа-оксида алюминия субмикронного размера для содействия однородности конверсии микрокристаллического бемита в альфа-оксид алюминия желательно смешивать с гиббситовым исходным материалом в течение выдержки в автоклаве (столбец 3, строки 51 и последующие). С бемитом после выдержки в автоклаве или с прекурсором бемита до выдержки в автоклаве могут быть смешаны разнообразные добавки, такие как оксид магния, которые работают как ингибиторы роста кристаллов (столбец 1, строки 47 и последующие). Противоположным образом заявляемое в настоящий момент изобретение опирается на средний размер частиц всех твердых компонентов в дисперсии, которую в конечном счете выдерживают в автоклаве, типично равный примерно от 0,1 до 15 микрон (т.е. от 1000 до примерно 150000 ангстрем), чтобы получить бемитовые композиты с высокой площадью поверхности и высоким объемом пор, которые типично конвертируют в гамма-оксид алюминия прокаливанием.

Патент США 4623364 описывает глиноземные абразивы, получаемые из гелей оксида алюминия, которые формируют частицы альфа-оксида алюминия субмикронного размера (от 0,2 до 0,4 микрометра). Абразивы изготавливают вибропомолом геля с измельчающей средой из оксида алюминия. Предполагается, что измельчение вводит материал из среды размола, представляющей собой оксид алюминия, в гель оксида алюминия, который влияет на образование зародышей кристаллизации альфа-оксида алюминия в течение обжига (столбец 5, строки 55 и последующие). Описываемая помольная среда содержала примерно 90 мас.% альфа-оксида алюминия, содержащего примеси SiO2, MgO и Fe2 O3. До или после гелеобразования к оксиду алюминия могут быть добавлены различные добавки, такие как примерно 5 мас.% MgO. Однако MgO присутствует в продукте в виде шпинеля (алюминат магния: MgAl2O4), который окружает непрореагировавший альфа-оксид алюминия (столбец 6, строка 60). К выдерживаемому гелю могут быть добавлены ингибиторы роста зерен, такие как SiO2, Cr2О3, MgO и ZrO2. Целью данного патента можно считать изготовление альфа-оксида алюминия превращением гамма-оксида алюминия из геля оксида алюминия в альфа-оксид алюминия при более низких температурах, например при 1090°С в присутствии затравки относительно 1190°С в отсутствие затравки (столбец 6, строки 40 и последующие).

Противоположным образом цель настоящего изобретения состоит в получении бемита, а не альфа-оксида алюминия, посредством использования затравки активированного оксида алюминия в комбинации, по меньшей мере, с одним ИРРК.

Патент США 4069140 описывает материал носителя, имеющий высокий объем пор, равный, по меньшей мере, 0,8 см3/г с основной частью объема пор, имеющей средний эффективный радиус пор более 100 ангстрем и транспортными порами, имеющими радиусы более 1000 ангстрем. Подходящие носители, описываемые в столбце 6, строки 55 и последующие, включают в себя оксид алюминия, который содержит как бемит, так и аморфный водный оксид алюминия. В столбце 7, строки 15 и последующие далее раскрывается, что носитель может содержать различные наполнители, включая оксид алюминия, диоксид кремния, аморфный диоксид кремния/оксид алюминия, кристаллические алюмосиликаты, уголь, крахмал, волокна целлюлозы и их смеси. В патенте нет описания размера кристаллитов бемита и он, как оказывается, не описывает совместное использование гиббсита и затравки активированного оксида алюминия (или бемита) для получения заявляемого бемитового продукта.

Патент США 4097365 описывает гетерогенные композиты из совместного геля диоксида кремния-оксида алюминия в матрице, состоящей в основном из геля оксида алюминия. Предполагается, что диоксид кремния гетерогенно диспергирован в основе из оксида алюминия в форме обогащенного диоксидом кремния, совместного геля диоксида кремния-оксида алюминия или привитого сополимера, и что основа из оксида алюминия предоставляет матрицу, в которой диспергирован мелкодисперсный композит диоксида кремния-оксида алюминия. Гетерогенно диспергированный, обогащенный диоксидом кремния совместный гель диоксида кремния-оксида алюминия отличается от гомогенного совместного геля. Необходимо заметить, что силикатные ингибиторы роста размера кристаллов, используемые в заявляемом в настоящий момент изобретении, не являются совместными гелями диоксида кремния-оксида алюминия.

Патент США 5178849 описывает способ получения коллоидного бемита, заключающийся в получении суспензии гидрата оксида алюминия, имеющего низкую диспергируемость, подкислении суспензии до рН примерно 3,5 или ниже, чтобы частично растворить гидрат оксида алюминия, но не достаточно для его полного растворения, и затем вываривании подкисленной смеси при температуре примерно от 150 до 200°С при давлении примерно от 5 до 20 атмосфер (например, выдерживая в автоклаве), чтобы получить коллоидный бемит. Предпочтительнее использования бемита в качестве исходного вещества может быть использован тригидрат оксида алюминия (гиббсит) (столбец 2, строка 27). Могут быть добавлены ингибиторы роста зерна, такие как диоксид кремния. К бемиту могут быть добавлены материалы затравки, чтобы увеличить конверсию бемита в альфа-оксид алюминия, или к тригидрату оксида алюминия (прекурсору бемита) для содействия образованию бемита из прекурсора бемита. Материал затравки может быть добавлен до или после гидротермической обработки. Типично материал затравки будет иметь размер частиц менее 1 микрона (столбец 3, строка 55). Материалы затравки для конверсии бемита в альфа-оксид алюминия включают в себя субмикронный альфа-оксид алюминия, а также оксид трехвалентного железа (столбец 3, строка 42). Материалы затравки для конверсии прекурсора бемита в бемит включают в себя субмикронный бемит (столбец 3, строки 46 и последующие). Способ по настоящему изобретению не использует кислотное вываривание такого типа, как описывается в представленном патенте, и не создает коллоидный бемит. Упомянутый патент не описывает комбинацию активированного оксида алюминия и гиббсита, которые конвертируют в кристаллический бемит, имеющий конкретно определенный размер кристаллитов в присутствии ингибитора роста размера кристаллов, такого как силикат, фосфат или сульфат.

Патент США №5114895 описывает композицию слоистой глины, гомогенно диспергированной в матрице неорганического оксида, так что слои глины полностью окружены матрицей неорганического оксида. Матрица неорганического оксида выбрана из оксида алюминия, оксида титана, диоксида кремния, оксида циркония, P2O5 и смесей. Подходящие глины включают в себя бентонит, сепиолит, Laponite™, вермикулит, монтмориллонит, каолин, палыгорскит (аттапульгит), гекторит, хлорит, бейделлит, сапонит и нонтронит. Чтобы получить глину, гомогенно диспергированную в матрице неорганического оксида, прекурсор неорганического оксида диспергируют в виде золя или гидрозоля и проводят гелеобразование в присутствии глины. В то время как широко описывается содержание глины от 5 до 70 масс. %, примеры используют, по меньшей мере, 30 мас. % глины. Кроме того, не описываются ни свойства пор, ни полученный в результате продукт.

Зарегистрированное изобретение № Н-189 суммирует различные способы получения бемита. Более конкретно гиббсит вываривают с кислотой, такой как азотная кислота, и полученный в результате материал нейтрализуют щелочью, а полученную в результате гелеобразную массу затем подвергают искусственному старению и дегидрируют в течение нескольких часов при температурах около 80°С. Затравка альфа-оксида алюминия может быть добавлена до, в течение или после гидролиза без какой-либо разницы в конечном продукте. Противоположным образом активированный оксид алюминия типично существует в "хи"- и "ро"-формах.

Патент США 3392125 нацелен на получение альфа-оксида алюминия частичным прокаливанием, т.е. быстрым прокаливанием тригидрата оксида алюминия (гиббсита) при температуре более 800°С, для получения "хи"- и "ро"-форм, которые также называют активированным оксидом алюминия. Активированный оксид алюминия затем подвергают повторной гидратации и основную его часть конвертируют в фазу оксида алюминия, представляющую собой бемит, псевдобемит или смеси и затем прокаливают при температуре более 1000°С. Дополнительные патенты, которые описывают получение бемита из гиббсита, включают патенты США №4117105; 4344928; 4716029; 4994253 и 5063033.

Патент США 4276201 описывает каталитический носитель, включающий в себя агломераты оксида алюминия и 10% или менее диоксида кремния. Необязательно в носитель могут быть включены меньшие количества других тугоплавких оксидов. Агломераты оксида алюминия готовят посредством контакта водного геля оксида алюминия с органической жидкостью, которая по существу не смешивается с водой при данном отношении органической жидкости к содержащейся в геле воде, так что только часть воды удаляется из водного геля оксида алюминия перед сушкой геля. Затем можно применить ряд методик, чтобы провести агломерирование, таких как помещение геля в роторный пленочный испаритель и выпаривание жидкой фазы при непрерывном перемешивании. Агломерированный оксид алюминия затем прокаливают.

Патент США 4886594 описывает каталитическую композицию для гидроочистки, включающую в себя гидрирующий компонент, состоящий из по существу металлического компонента, где металл выбран из группы VIB, и фосфористого компонента, осаженных на поверхности носителя, содержащего пористый тугоплавкий неорганический оксид и не содержащий цеолит.

Патент США №4981825 относится к композиции частиц неорганического оксида металла (например SiO2) и глины, где частицы оксида по существу отделены друг от друга частицами глины. Подходящие глины включают в себя Laponite™. Описанное отношение оксид металла/глина равно от 1:1 до 20:1 (предпочтительно от 4:1 до 10:1). Композицию, являющуюся предметом изобретения, получают из золя неорганического оксида, имеющего размер частиц от 40 до 800 ангстрем (от 0,004 до 0,08 микрон). Размер частиц в конечном продукте зависит от размера частиц в исходном золе, хотя конечный размер частиц не сообщается. Критично, что частицы оксида металла и глины имеют противоположные заряды, так что они будут притягиваться друг к другу, так что частицы глины ингибируют агрегацию частиц оксида металла. Таким образом, описывается, что частицы глины располагаются между частицами золя. Регулирование зарядов на двух различных типах частиц определяется рН золя. рН неорганического оксида контролируют путем добавления кислоты так, чтобы оно было ниже его изоэлектрической точки, посредством чего индуцируют отрицательный заряд на частицах неорганического оксида. В то время как описывается, что подходящие неорганические оксиды металлов также включают в себя Al2O3, никаких примеров осуществления изобретения с использованием Al2O3 не приведено. Поэтому "перевод" данной концепции на Al2O3 совершается не без трудностей. Например, изоэлектрическая точка Al2O3 находится в щелочном рН, равном примерно 9. Однако золь Al2O3 образуется только при низком рН менее чем примерно 5. Если рН превышает примерно 5, золь Al2O3 будет осаждаться из дисперсии или прежде всего никогда не будет образовываться. Наоборот, золи SiO2 не должны быть кислыми. Поэтому в то время, как любая точка ниже изоэлектрической точки приемлема для золей SiO2, это не является справедливым для золей Al2O3. Наоборот, необходимо работать при рН значительно ниже изоэлектрической точки Al2O3 в области рН, где образуются золи оксида алюминия. Более того, данный патент ничего не сообщает о размере кристаллитов или свойствах пор полученного в результате композита и его суть нацелена только на получение высокой площади поверхности. Как показано выше, площадь поверхности и высокий объем пор являются антагонистическими свойствами.

Противоположным образом заявляемое в настоящий момент изобретение не использует в качестве исходного золь Al2O3 (из которого плохо образуется или вовсе не образуется бемит) и не формирует золь в течение гидротермической обработки. рН, при которой образуются заявляемые в настоящем изобретении композиты, является слишком высоким, чтобы золь образовался в течение гидротермической обработки, а частицы исходного оксида алюминия являются слишком большими, чтобы получился однородный золь.

Другая область технологии, связанная с комбинациями различных глин и оксидов металлов, известна как интеркалированные глины. Интеркалированные глины представлены патентами США №3803026; 3887454 (см. также 3844978); 3892655 (см. также 3844979); 4637992; 4761391 (см. также 4844790); и 4995964. Интеркалированные глины или описывающие их патенты типично содержат требование, заключающееся в том, что применяются большие соотношения глина:золь, и образуется, по меньшей мере, некоторое количество маленьких пор (<25 ангстрем).

Патент США 3803026 описывает гидрогель или суспензию гидрогеля, включающие в себя воду, фторсодержащий компонент, и аморфный совместный гель, включающий оксиды или гидроксиды кремния и алюминия. Аморфный совместный гель далее включает в себя оксид или гидроксид, по меньшей мере, одного элемента, выбранного из магния, цинка, бора, олова, титана, циркония, гафния, тория, лантана, церия, празеодима, неодима и фосфора, причем указанный аморфный совместный гель присутствует в гидрогеле или суспензии гидрогеля в количестве от 5 до 50 мас.%. рН суспензии делают равным от 6 до 10, и условия конверсии создают значительное количество кристаллического алюмосиликатного минерала, предпочтительно в однородной смеси со значительным количеством непрореагировавшего аморфного совместного геля. Молярное отношение диоксид кремния/оксид алюминия, по меньшей мере, равно 3:1, и полученный в результате материал называют синтетическим слоистым кристаллическим глиноподобным алюмосиликатным минералом. В столбце 5, строки 39 и последующие описывается, что полученный в результате алюмосиликат можно измельчить на частицы, растереть в порошок, порошок диспергировать в гидрогель или суспензию гидрогеля, к которой добавляют компоненты, выбранные из исходных соединений, помимо прочего оксида алюминия. Полученную в результате смесь затем сушат и активируют. Несмотря на указанное выше описание, никакие конкретные примеры применения смеси диоксида кремния-оксида алюминия с оксидом алюминия не приводятся. Поэтому исходный оксид алюминия, конечный оксид алюминия и количества каждого из применяемых материалов не описываются.

Патент США №3887454 (и его основной патент 3844978) описывает слоистый, диоктаэдрического типа глиноподобный материал (LDCM), состоящий из диоксида кремния, оксида алюминия и содержащий оксид магния, включенный в его структуру, в контролируемых количествах. Предпочтительными глинами являются монтмориллонит и каолин. В столбце 6, строки 24 и последующие описывается, что материал глины обычно можно объединить с компонентами неорганического оксида, такими как, помимо прочего, аморфный оксид алюминия. Наоборот, заявляемый в настоящее время композит использует кристаллический оксид алюминия, представляющий собой бемит. Аналогичные описания обнаружены в патентах США №3892655 и 3844979, за исключением того, что данные более поздние патенты относятся к глиноподобному минералу слоистого типа и триоктаэдрической структуры, содержащему оксид магния в качестве своего компонента (LTCM), и иллюстрируются глиной типа сапонита.

Патент США №4637992 представляет собой патент, относящийся к интеркалированной глине, который использует коллоидную суспензию неорганических оксидов и добавляет к ней способную набухать глину. В то время как конкретные диапазоны, иллюстрирующие отношение глины к неорганическому оксиду, не раскрываются, оказывается, конечный материал все еще называют субстратом на основе глины, в который включен неорганический оксид. Поэтому это наводит на мысль, что конечный материал содержит главным образом глину, а не преобладающее количество оксида алюминия и очень незначительные количества глины, как в случае настоящего изобретения. См., например, столбец 5, строки 46 и последующие патента '992.

Патент США №4844790 (выделенный из патента США №4761391) относится к расслаивающейся глине, полученной реакцией, способной набухать глины с агентом, способствующим образованию столбчатой структуры, который включает в себя оксид алюминия. Отношение глины к агенту, способствующему образованию столбчатой структуры, равно от 0,1:10 до 10:1, предпочтительно между 1:1 и 2:1. Однако сутью патента, прежде всего, является глина, содержащая оксид алюминия, а не оксид алюминия, содержащий менее 10 мас.% глины. Обсуждается, что оксиды металлов поддерживают по отдельности пластинки глины и кроме того придают кислотность, которая отвечает за каталитическую активность расслаивающейся глины. Предпочтительной глиной является Laponite™.

Патент США №4995964 нацелен на продукт, полученный интеркалированием в способную расширяться глину (гекторит, сапонит, монтмориллонит) олигомеров, полученных из солей редкоземельных металлов и, в частности, трехвалентных редкоземельных металлов, и поливалентных катионов металлов, способствующих образованию столбчатой структуры, таких как Al3+. Материал из оксида алюминия представляет собой алюминийсодержащий олигомер, который используется для придания слоисто-столбчатой структуры глинам. Заявляемое изобретение не использует и не изготавливает олигомеры материалов из гидроксидов алюминия.

Патент США №4375406 описывает композиции, содержащие волокнистые глины и предварительно прокаленные оксиды, приготовленные получением жидкой суспензии глины с предварительно прокаленным оксидом, перемешиванием суспензии для образования совместной дисперсии и формованием и сушкой совместной дисперсии. Отношение волокнистой полученной глины к композиции предварительно прокаленного оксида может изменяться от 20:1 до 1:5. Данные количества значительно выше количеств глины, используемых в заявляемом в настоящий момент изобретении. Более того волокнистые глины, такие как сепиолит или аттапульгит, не попадают в рамки способных набухать глин, описываемых здесь.

Ряд патентов нацелен на различные типы оксида алюминия и способы его получения, а именно Re 29605; SIR H198; и патенты США №3322495; 3417028; 3773691; 3850849; 3898322; 3974099; 3987155; 4045331; 4069140; 4073718; 4120943; 4175118; 4708945; 5032379 и 5266300.

Более конкретно патент США 3974099 направлен на гидрогель из диоксида кремния/оксида алюминия из совместных гелей силиката натрия и алюмината натрия. Суть данного изобретения нацелена на осаждение Al2O3 на гель диоксида кремния/оксида алюминия, который стабилизирует центры крекинга по отношению к гидротермической дезактивации (Столбец 2, строки 43 и последующие). Полученный в результате материал типично имеет примерно 38,6% оксида алюминия, когда удаляют весь избыток алюмината натрия.

Патент США №4073718 описывает каталитическую основу из оксида алюминия, стабилизированного диоксидом кремния, на которую осажден кобальтовый или никелевый катализатор.

Патент США №4708945 описывает катализатор для крекинга из диоксида кремния, нанесенного на подобную бемиту поверхность соединением частиц пористого бемита и обработкой их паром при температуре более 500°С, чтобы вызвать реакцию диоксида кремния с бемитом. Обычно используется 10% диоксида кремния для достижения поверхностного монослоя диоксида кремния для улучшения термической стабильности.

Патент США №5032379 нацелен на оксид алюминия, имеющий объем пор более 0,4 см3/г и диаметр пор в диапазоне от 30 до 200 ангстрем. Оксид алюминия готовят, смешивая два различных типа способных связываться при повторной гидратации оксидов алюминия, чтобы получить продукт, имеющий бимодальное распределение пор.

Патент США №4266300 описывает носитель из оксида алюминия, полученный смешиванием, по меньшей мере, двух мелко дисперсных оксидов алюминия, каждый из которых характеризуется, по меньшей мере, одной модой пор, по меньшей мере, в одном из диапазонов (i) от 100000 до 10000 ангстрем, (ii) от 10000 до 1000 ангстрем, (iii) от 1000 до 30 ангстрем.

Патент США №4791090 описывает носитель катализатора с бидиспергированным распределением размеров микропор. Столбец 4, строка 65 описывает, что можно сделать два размера микропор, смешивая совершенно различные материалы, имеющие различные размеры пор, такие как оксид алюминия и диоксид кремния.

Патент США №4497909 нацелен на носители из диоксида кремния/оксида алюминия, имеющие содержание диоксида кремния примерно менее 40% по массе и, по меньшей мере, один компонент благородного металла из группы VII Периодической таблицы и, где катализатор содержит поры, имеющие диаметр менее 600 ангстрем, занимающие, по меньшей мере, 90% общего объема пор, и поры, имеющие диаметр от 150 до 600 ангстрем, занимающие, по меньшей мере, примерно 40% общего объема пор сформированного из пор, имеющих диаметр менее 600 ангстрем.

Патент США №4159969 описывает способ изготовления агломератов из оксида алюминия посредством контакта водного геля оксида алюминия с органической жидкостью, несмешивающейся с водой, где количество указанной жидкости является функцией воды в водном геле оксида алюминия. В течение или после гелеобразования к оксиду алюминия можно добавить некоторое количество глины, такой как бентонит или каолин, достаточное для увеличения прочности агломератов. Никакое конкретное количество глины не описывается и каолин не является способной набухать глиной. Ни в одном из примеров глина не применяется.

Следующие патенты описывают различные типы глин: патенты США №3586478; 4049780; 4629712 и публикации РСТ № WO 93/11069 и WO 94/16996.

Следующие патенты описывают различные типы агломератов, которые можно получить из оксида алюминия: патенты США №3392125; 3630888; 3975510; 4124699; 4276201 (см. также 4309278); 4392987 и 5244648.

Патент США №3630888 описывает катализатор, имеющий структуру, в которой доступность каналов, имеющих диаметры примерно между 100 и 1000 ангстрем единиц, составляет от 10 до 40% от общего объема пор и в котором доступность каналов, имеющих диаметры более 1000 ангстрем единиц, составляет примерно между 10 и 40% от общего объема пор, в то время как остающийся объем пор равен примерно от 20 до 80% микропор с диаметром менее 100 ангстрем.

Следующие патенты описывают различные операции гидрирования и использования в них катализаторов: патенты США №3887455; 4657665; 4886594; публикация РСТ № WO 95/31280.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение основывается на открытии, что при диспергировании и гидротермической обработке тригидрата оксида алюминия в присутствии контролируемых количеств компонента затравки, представляющей собой диспергированный активированный оксид алюминия, и, по меньшей мере, одного дополнительного компонента, представляющего собой ингибитор роста размера кристаллов, полученные в результате частицы композита, содержащие бемит, обладают маленьким размером кристаллитов, который дает высокую площадь поверхности, в то же время одновременно обладая более высоким объемом пор относительно случая отсутствия затравки и дополнительных компонентов. Данные свойства по существу сохраняются в агломератах, например в формованных экструдатах (extrudates), полученных из частиц композита до и после импрегнирования (пропитки) каталитически активными металлическими компонентами, такими как компоненты, используемые для операций гидропереработки. Получение оксида алюминия в форме с высоким объемом пор и высоким средним диаметром пор делает ненужным прокаливание перед добавлением металлов для увеличения среднего диаметра пор. Также становится ненужным использование органических растворителей для азеотропного удаления воды, которое является дорогим и наносит вред окружающей среде.

Соответственно в одном аспекте по настоящему изобретению предложены пористые частицы композита, включающие в себя компонент оксида алюминия и, по меньшей мере, остаток одного дополнительного компонента, представляющего собой ингибитор роста размеров кристаллов, однородно диспергированный в компоненте оксида алюминия, где указанные частицы композита (после прокаливания при 537,8°С в течение 2 часов) имеют:

(A) удельную площадь поверхности равную, по меньшей мере, примерно 80 м2/г;

(B) средний диаметр пор по азоту примерно 60 от до 1000 ангстрем;

(C) общий объем пор по десорбции азота примерно от 0,2 до 2,5 см3/г; и

(D) средний диаметр частиц примерно от 1 до 15 микрон/ и где в указанных частицах композита:

(i) компонент оксида алюминия включает в себя, по меньшей мере, 70 мас.% (а) кристаллического бемита, имеющего средний размер кристаллитов примерно от 20 до 200 ангстрем; (b) гамма-оксида алюминия, полученного из указанного кристаллического бемита; или (с) их смеси;

(ii) остаток дополнительного компонента получен, по меньшей мере, из одного ионного соединения, имеющего катион и анион, где катион выбран из группы, состоящей из аммония, катиона щелочного металла, катиона щелочноземельного металла и их смесей, а анион выбран из группы, состоящей из гидроксила, силиката, фосфата, сульфата и их смесей, и присутствует в частицах композита в количестве примерно от 0,5 до 10 мас.% относительно объединенного веса компонента оксида алюминия и дополнительного компонента.

В дальнейшем аспекте по настоящему изобретению предлагается способ получения пористых частиц композита, включающий:

(А) смешение (i) тригидрата оксида алюминия, (ii) жидкой среды, способной растворять, по меньшей мере, часть тригидрата оксида алюминия при условиях гидротермической обработки стадии В, (iii) по меньшей мере, одного компонента затравки, представляющей собой активированный оксид алюминия, и (iv) по меньшей мере, одного дополнительного компонента, выбранного из группы (а) по меньшей мере, одного гидроксида, силиката, фосфата или сульфата щелочного или щелочноземельного металла или аммония, и (b) способной набухать глины, и их смесей, таким путем и при условиях, достаточных для диспергирования тригидрата оксида алюминия и компонента затравки оксида алюминия в виде частиц в жидкой среде;

(B) гидротермическую обработку дисперсии, полученной по стадии А при температуре и времени, достаточных для превращения активированного оксида алюминия и тригидрата оксида алюминия в кристаллический бемит, имеющий средний размер кристаллитов примерно от 20 до 200 ангстрем, и для получения частиц композита, включающих в себя остаток указанного дополнительного компонента, однородно диспергированный в указанном кристаллическом бемите, суспендированном в жидкой среде;

(C) отделение жидкой среды от частиц композита, полученных по стадии В.

В дальнейшем аспекте по настоящему изобретению предлагаются нанесенные катализаторы, полученные из вышеуказанных агломератов.

В еще одном дополнительном аспекте по настоящему изобретению предложен способ гидропереработки нефтяного сырья с использованием вышеуказанных агломератов в качестве носителей для гидрирующих катализаторов.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Используемый здесь термин «микропора» обозначает поры, имеющие диаметр менее чем 100 ангстрем.

Используемый здесь термин «мезопора» обозначает поры, имеющие диаметр между 100 и 500 ангстрем.

Используемый здесь термин «макропора» обозначает поры, имеющие диаметр более чем 500 ангстрем.

Используемый здесь термин «мода поры» обозначает диаметр пор, соответствующий максимуму пика, где логарифм дифференциала интрузии (вхождения) азота или ртути в см3/г нанесен как функция дифференциала диаметра пор.

Используемый здесь термин «общий объем пор» обозначает совокупный объем в см3/г всех пор, определяемых либо методом по десорбции азота, либо методом по проницаемости ртути. Более конкретно для частиц оксида алюминия, которые не были агломерированы (например, экструзией), распределение диаметров пор и объем пор вычисляют со ссылкой к изотерме десорбции азота (предполагая цилиндрические поры) методом БЭТ, описываемым в работе S. Brunauer, P. Emmett and E. Teller, Journal of American Chemical Society, 60, pp. 209-319 (1939).

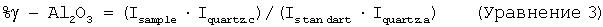

Относительно частиц оксида алюминия, которые были агломерированы, например сформованы в экструдаты, распределение диаметров пор вычисляют по формуле:

и в соответствии с методом по проницаемости ртути (описываемым в работе H.L. Ritter and L.C. Drake, Industrial and Engineering Chemistry, Analytical Edition 17, 787 (1945)), используя давление ртути 1-2000 бар. Проницаемость ртути является методом, используемым в том случае, когда количество пор с диаметром <60 ангстрем является небольшим, как в случае агломератов.

Общий объем пор образца по N2 представляет собой сумму объемов пор по десорбции азота, определяемую описанным выше методом по десорбции азота. Аналогично общий объем пор образца по ртути представляет собой сумму объемов пор по ртути, определяемую описанным выше методом по проницаемости ртути с использованием контактного угла 140°С.

Термин "площадь поверхности" относится здесь к удельной площади поверхности, определяемой адсорбцией азота с использованием метода БЭТ, как описывается выше, независимо от того, находится ли образец в порошкообразной или агломерированной форме.

Все свежие площади поверхности и измерения пор (например, объем пор и размер пор) определяют на образцах, которые были осушены (при 142°С), подвергнуты катионному обмену и осушены при 142°С, если применялась стадия обмена, и затем прокалены при 537,8°С (1000°F) в течение 2 часов.

Все измерения размеров частиц и распределения размеров частиц, описываемые здесь, определяют на приборе Mastersizer компании Malvern, который работает на принципе дифракции лазерного луча и известен специалистам в области анализа частиц малого размера.

Все морфологические свойства, включающие массу, такие как объем пор (ОП, см3/г) или площадь поверхности (ПП, м2/г) необходимо нормализовать к не содержащей металл основе (НМО).

Образцы нормализуют здесь к не содержащей металл основе в соответствии со следующим уравнением:

где Х обозначает данное свойство пор, такое как ОП (в см3/г) или ПП (м2/г);

W = мас.% металлических оксидов, представляющих собой каталитический промотор, таких как оксиды Ni, Co и Мо, на катализаторе относительно массы пористых составляющих катализатора. Масса непористых составляющих, например непористых разбавителей, прессованного катализатора не включаются в вычисления мас.%;

и НМО = не содержащая металл основа.

Как показано выше, настоящее изобретение относится к композиционным частицам бемита, полученным из гидротермически обработанной смеси компонента затравки оксида алюминия, тригидрата оксида алюминия и, по меньшей мере, одного дополнительного компонента, представляющего собой ингибитор роста размеров кристаллов.

Компонент затравки оксида алюминия представляет собой активированный оксид алюминия, который можно приготовить различными способами. Например, тригидрат оксида алюминия, осажденного в процессе Баера, можно измельчить и быстро прокалить. Активированный оксид алюминия, как указывается здесь, характеризуется плохой кристаллической и/или аморфной структурой.

Предполагается, что выражение, оксид алюминия с плохой кристаллической структурой» для целей вышеуказанного способа означает оксид алюминия, который является таким, что его рентгеноструктурный анализ дает рентгенограмму, которая показывает только одну или несколько диффузных линий, соответствующих кристаллическим фазам оксидов алюминия низкотемпературного перехода, и содержит по существу "хи", "ро", "эта", "гамма" и "псевдогамма" фазы и их смеси.

Выражением «оксид алюминия аморфной структуры» обозначается оксид алюминия, который является таким, что его рентгеноструктурный анализ не дает каких-либо линий, характерных для высоко (преимущественно) кристаллической фазы.

Используемый здесь активированный оксид алюминия обычно можно получить быстрым дегидрированием гидроксидов алюминия, таких как байерит, гидраргиллит или гиббсит, и нордстрандит, или оксигидроксидов алюминия, таких как бемит и диаспор. Дегидрирование можно проводить в любом соответствующем аппарате и с использованием горячего газообразного пара. Температура, при которой газы поступают в аппарат, как правило, может различаться примерно от 400° до 1200°С, а время контакта гидроксида или оксигидроксида с горячими газами обычно равно между долей секунды и 4-5 секундами.

Полученный в результате продукт может содержать незначительные, например, следовые количества бемита, хи, гамма, альфа и других кристаллических структур оксида алюминия, а также остатки гиббсита.

Полученный в результате активированный оксид алюминия типично будет показывать потерю массы при нагревании до 538°С в течение 1 часа, равную примерно от 4 до 12 мас.%.

Удельная площадь поверхности активированного оксида алюминия, полученного быстрой дегидратацией гидроксидов или оксигидроксидов, измеренная традиционным методом БЭТ, как правило, различается между примерно 50 и 400 м2/г, а диаметр частиц, как правило, равен между 0,1 и 300 микронами и предпочтительно между 1 и 120 микронами со средним размером частиц типично более чем 1 микрон, предпочтительно примерно между 5 и 20, наиболее предпочтительно примерно между 5 и 15 микронами. Потеря на обзоливание, измеренная прокаливанием при 1000°С, как правило, различается между 3 и 15%, что соответствует молярному отношению Н2О/ Al2O3 примерно между 0,17 и 0,85.

В предпочтительном варианте осуществления применяют активированный оксид алюминия, получаемый быстрой дегидратацией Bayer гидрата (гидраргиллита), который является легкодоступным и недорогим промышленным гидроксидом алюминия. Активированный оксид алюминия данного типа хорошо известен специалистам в данной области, а способ его получения был описан, например, в патентах США №2915365; 3222129 и предпочтительно 4051072, со столбца 3, строка 6 до столбца 4, строка 7, и описание данных патентов включено здесь в качестве ссылки.

Используемый активированный оксид алюминия может применяться как таковой или может быть обработан так, чтобы содержание в нем гидроксида натрия, выраженное как Na2O, было бы менее 1000 частей на миллион (ЧНМ).

Подходящий порошкообразный исходный материал, представляющий собой активированный оксид алюминия, продается Aluminum Company of America под торговыми марками СР-3, СР-2, СР-1, СР-5, СР-7 или СР-100. Он также продается компанией Porocel (Little Rock, Arkansas) под названием АР-15.

Важнейшим источником бемита в конечном продукте является тригидрат оксида алюминия. Подходит любая форма тригидрата оксида алюминия, хотя гиббсит, его альфа-форма является предпочтительной.

Дополнительный компонент, который смешивают с компонентами активированного оксида алюминия и тригидрата оксида алюминия, работает как ингибитор роста размеров кристаллов в течение гидротермической обработки. Не привязываясь к какой-либо конкретной теории, считается, что активированный оксид алюминия формирует очень маленькие затравочные кристаллы бемита при повторной гидратации под влиянием ингибитора роста размеров кристаллов. В то же время считается, что тригидрат оксида алюминия частично растворим в жидкой среде, и полагают, что при условиях гидротермической обработки существует равновесие между растворенным тригидратом оксида алюминия и суспендированным нерастворимым тригидратом оксида алюминия. Таким образом, далее считается, что бемит с маленьким размером кристаллитов, полученный из активированного оксида алюминия, служит в качестве маленьких затравочных кристаллов, на поверхности которых кристаллизуется бемит из растворенного тригидрата алюминия. Большие кристаллиты в бемите приводят к получению продукта с низким объемом пор при площади поверхности примерно от 80 до 200 м2/г. Было обнаружено, что определенные ингибиторы роста размеров кристаллов работают в комбинации с активированным оксидом алюминия при определенных условиях для уменьшения размера окончательных кристаллитов бемита.

Подходящие дополнительные компоненты, представляющие собой ингибитор роста размеров кристаллов, выбирают из группы, состоящей из гидроксидов, силикатов, фосфатов и сульфатов щелочных и щелочноземельных металлов или аммония, а также способных набухать глин.

Типичные примеры щелочных металлов или щелочноземельных металлов, подходящих для использования в качестве ингибитора роста размеров кристаллов, включают литий, натрий, калий, цезий, магний, кальций, стронций и барий. Среди щелочных металлов и щелочноземельных металлов, указанных выше, предпочтительными являются литий, натрий, калий, магний и кальций. Наиболее предпочтительным металлом является натрий.

Типичные примеры подходящих гидроксидов щелочных металлов или щелочноземельных металлов включают гидроксид натрия, гидроксид калия, гидроксид кальция, гидроксид лития и гидроксид магния.

Типичные примеры подходящих дополнительных компонентов, являющихся ингибиторами роста размеров кристаллов, среди силикатов щелочных металлов или щелочноземельных металлов включают моно-, ди-, три- и тетразамещенные силикаты щелочных металлов, включая силикат натрия, силикат калия, силикат магния, ортосиликат натрия (Na2SiO3), метасиликат натрия (Na2SiO3), метасиликат калия и жидкое стекло (которое представляет собой жидкую смесь различных силикатов натрия).

Типичные примеры подходящих дополнительных компонентов, являющихся ингибиторами роста размеров кристаллов, среди фосфатов щелочных металлов или щелочноземельных металлов включают натрий фосфорнокислый двухзамещенный, калий фосфорнокислый двухзамещенный, натрий фосфорнокислый трехзамещенный, кальций фосфорнокислый двухзамещенный (орто), кальций фосфорнокислый трехзамещенный, полиметафосфат кальция, полиметафосфат натрия. Предпочтительными фосфатами являются полифосфатные соли, такие как пирофосфаты и триполифосфаты, включая двухзамещенные пирофосфатные соли щелочных металлов и четырехзамещенные пирофосфатные соли щелочных металлов и их смеси, например такие как натрий фосфорнокислый (пиро) двухзамещенный (Na2H2P2O7), натрий фосфорнокислый (пиро) четырехзамещенный (Na4P2O7), калий фосфорнокислый (пиро) четырехзамещенный (К4Р2O7), натрий фосфорнокислый (пиро) однозамещенный, натрий фосфорнокислый (пиро) трехзамещенный и их смеси. Предпочтительные пирофосфатные соли включают натрий фосфорнокислый (пиро) однозамещенный, натрий фосфорнокислый (пиро) двухзамещенный, натрий фосфорнокислый (пиро) четырехзамещенный, калий фосфорнокислый (пиро) четырехзамещенный и их смеси. Наиболее предпочтительной фосфатной солью является натрий фосфорнокислый (пиро) четырехзамещенный.

Также можно использовать соли аммония с любым вышеуказанным анионом.

Типичные примеры подходящих дополнительных компонентов, являющихся ингибиторами роста размеров кристаллов, среди сульфатов щелочных металлов или щелочноземельных металлов включают сульфат магния, сульфат калия, сульфат натрия, сульфат лития и их смеси.

Ингибитор роста размера кристаллов, представляющий собой способную набухать глину, включает любую природную или синтетическую слоистую силикатную глину с отношением 2:1 глина: минерал, способную подвергаться набуханию и дисперсии, и их смеси. Набухающие глины являются глинами, способными увеличиваться в объеме, чьи пластинки удерживаются вместе слабыми Ван-дер-ваальсовыми силами. Природные набухающие глины (в противоположность синтетическим набухающим глинам) типично имеют особую форму или морфологию, так что они показывают отношение длины к ширине типично более чем примерно 2,0, предпочтительно более чем примерно 5,0, и отношение длины к толщине более чем примерно 5,0, предпочтительно более чем примерно 7,0. Как правило, типично более чем примерно 20%, предпочтительно более чем примерно 40% и наиболее предпочтительно более чем примерно 50% частиц природной глины будут иметь обсужденные выше отношения длины к ширине и длины к толщине. При определении данных отношений для частиц с нерегулярной формой длина представляет собой расстояние по прямой линии между двумя точками на частице, которые наиболее далеко расположены друг от друга, в то время как ширина представляет собой расстояние между двумя точками, которые наиболее близко расположены друг к другу. Такие глины включают смектитовый класс глин, а также их производные, подвергнутые ионному обмену (например, Na+, Li+). Обычно формы, подвергнутые обмену со щелочными металлами, являются предпочтительными благодаря их увеличенной способности набухать и диспергироваться. Кроме того, полезными являются диспергируемые 2:1 слоистые силикаты, такие как вермикулит, четырехкремниевая слюда и тайниолит. Синтетические глины, такие как Laponite™, могут показывать более сферическую форму.

Более конкретно смектиты представляют собой 2:1 глинистый минерал, который несет заряд решетки и характерно расширяется при сольватации водой и спиртами, наиболее заметно этиленгликолем и глицерином. Данные минералы включают в себя слои, представленные общей формулой:

(M8)IV(M'x)VIO20(OH, F)4

где IV показывает ион, координированный с четырьмя другими ионами, VI показывает ион, координированный с шестью другими ионами, и х может равняться от 4 до 6. М обычно обозначает Si4+, Al3+ и/или Fe3+, но также включает некоторые другие четырехкоординированные ионы, такие как Р5+, В3+, Ge4+, Be2+ и аналогичные. М' обычно представляет собой Al3+ или Mg2+, но также включает многие шестикоординированные ионы, такие как Fe3+, Fe2+, Ni2+, Co2+, Li2+ и аналогичные. Дефициты заряда, создаваемые различными заместителями в данных положениях четырех и шести координированных катионов, уравниваются одним или несколькими катионами, размещенными между структурными единицами. Между данными структурными единицами также может быть окклюдирована (т.е. захвачена или закупорена) вода, связанная либо с самой структурой, либо с катионами в виде гидратной оболочки. При дегидратации (дегидроксилировании) вышеуказанные структурные единицы имеют повторяющееся расстояние примерно от 9 до 12 ангстрем, измеренное рентгеноструктурным анализом. Имеющиеся в продаже природные смектиты включают монтмориллонит (бентонит), бейделлит, гекторит, сапонит, сауконит и нонтронит. Кроме того, в продаже имеются синтетические смектиты, такие как Laponite™, синтетический гекторит, поставляемый Laporte Industries Limited.

Смектиты классифицируют на две категории, диоктаэдрическую и триоктаэдрическую, причем разница заключается в числе октаэдрических узлов в центральном слое, которые являются занятыми. Это, в свою очередь, связано с валентностью катиона в центральных слоях.

Диоктаэдрические смектиты имеют центральные катионы, которые являются трехвалентными, и заместители, которые являются двухвалентными, тогда как триоктаэдрические смектиты имеют двухвалентные центральные катионы с одновалентными заместителями. Диоктаэдрические смектиты включают монтмориллонит, бейделлит и нонтронит, где, например, монтмориллонит имеет в качестве октаэдрического катиона (М') алюминий и магний в качестве заместителя. Триоктаэдрические смектиты, которые являются предпочтительными, включают гекторит и сапонит и их синтетические формы, где, например, гекторит имеет в качестве октаэдрического катиона M') магний и литий в качестве заместителя.

Смектит, наиболее благоприятно используемый в качестве ингибитора роста размеров кристаллов, представляет собой триоктаэдрическую смектитовую глину, имеющую морфологию лейстовидной (т.е. в форме рейки или планки) или сферической формы. Однако можно использовать триоктаэдрические смектиты с пластинчатой или смешанной лейстовидной и пластинчатой морфологией. Примерами подходящих глин из триоктаэдрических смектитов являются природный сапонит и предпочтительно природный гекторит и синтетический гекторит.

Кроме обсужденной выше формы наиболее предпочтительным является, чтобы частицы исходной глины включали в себя агрегаты случайно ориентированных пластинок. Другими словами, агрегаты, которые образуют частицы глины, предпочтительно должны содержать пластинки, ориентированные гранью к канту (г/к) и кантом к канту (к/к) в добавлении к пластинкам, ориентированным грань к грани (г/г), что является основным способом агрегации пластинок в монтмориллоните. Примеры набухающих глин, которые имеют пластинки с хорошо упорядоченными г/г сочленениями и, следовательно, являются менее предпочтительными, являются природные монтмориллониты и природные гекториты. Встречающиеся в природе монтмориллонит и гекторит состоят из хорошо ориентированных блинообразных пластинок, и такая форма благоприятствует ориентации г/г агрегатов пластинок при воздушной сушке.

Наиболее предпочтительной способной набухать глиной для использования в качестве ингибитора роста размеров кристаллов является синтетические гекториты. Процедуры получения синтетических гекторитов хорошо известны и описываются, например, в патентах США №3803026; 3844979; 3887454; 3892655 и 4049780, описание которых включено здесь в качестве ссылки.

Типичным примером синтетического гекторита является Laponite™ RD. Глина Laponite™ RD представляет собой обработанный на фильтр-прессе, просушенный в лотковой сушилке и измельченный в разбивном барабане продукт. Пластинки глины Laponite™ RD состоят из двух слоев диоксида кремния, окруженных слоем магния в октаэдрической конфигурации. Глину Laponite™ RD и другие Laponite(ы) производит и продает Laport Inorganics, часть компании Laport Industries Limited.

Было обнаружено, что является важным размер частиц гидрата оксида алюминия, когда он находится в смеси с активированным оксидом алюминия непосредственно перед гидротермической обработкой.

Имеющийся в продаже тригидрат оксида алюминия, например гиббсит, типично будет состоять из больших частиц, имеющих средний размер, равный 100 микрон или более.

Чтобы быть эффективным в способе по настоящему изобретению, важно, чтобы средний размер частиц тригидрата оксида алюминия и активированного оксида алюминия, которые подвергаются гидротермической обработке по отдельности и/или вместе, был равен типично примерно от 0,1 до 15,0 (например, от 1 до 15), предпочтительно примерно от 0,1 до 10,0 (например, от 1 до 10) и наиболее предпочтительно примерно от 0,3 до 8,0 (например, от 1 до 8) микрон.

Это можно осуществить раздельным измельчением тригидрата оксида алюминия и активированного оксида алюминия и объединением измельченных материалов, но предпочтительно смешивать тригидрат оксида алюминия и активированный оксид алюминия с образованием суспензии и измельчать суспензию в песчаной мельнице для достижения желаемого среднего размера частиц. Дополнительный компонент, представляющий собой ингибитор роста размера кристаллов, можно добавить до или после измельчения, хотя если ингибитор не полностью растворим в жидкой среде, предпочтительно включить его в операцию измельчения, например, когда ингибитор роста размеров кристаллов представляет собой способную набухать глину.

Наиболее предпочтительным является использовать песчаную мельницу DRAIS и пропускать суспензию через мельницу множество раз. При первом проходе типично применяют мягкие условия, чтобы уменьшить средний размер частиц компонентов из оксида алюминия до промежуточного уровня, равного примерно от 5 до 20 микрон. При втором проходе условия измельчения регулируют так, чтобы они были более жесткими посредством уменьшения скорости, с которой суспензия проходит через мельницу. Измельчение типично проводят при комнатной температуре. Преждевременная регидратация активированного оксида алюминия в бемит до гидротермической обработки не происходит в течение измельчения из-за коротких времен измельчения, равных примерно от 0,1 до 2,0 часов, и низких температур измельчения, равных примерно от 20 до 35°С.

Как только достигнут желательный размер частиц активных ингредиентов, содержащих алюминий, т.е. активированного оксида алюминия и тригидрата оксида алюминия, готовят суспензию в жидкой среде из всех активных ингредиентов (т.е. активированного оксида алюминия, тригидрата оксида алюминия и дополнительного компонента, представляющего собой ингибитор роста размеров кристаллов). Жидкая среда должна быть способна растворять, по меньшей мере, часть тригидрата оксида алюминия при условиях гидротермической обработки. Предпочтительной жидкой средой является вода, предпочтительно в основном вода (например, от 50 до 100 мас.%), наиболее предпочтительно деионизированная вода, хотя может использоваться жидкая органическая среда, например, смешиваемая с водой или не смешиваемая с водой, и/или смеси воды и органической среды, такой как метанол, этанол или диметилсульфоксид.

Количество жидкой среды, используемой для получения суспензии, обычно выбирают так, чтобы получить содержание твердых веществ активных ингредиентов, равное примерно от 5 до 30 мас.% относительно массы жидкой среды и массы активного ингредиента. Если количество жидкости слишком мало, вязкость суспензии будет слишком высокой, в результате чего такие операции, как перемешивание, становятся трудноосуществимыми. С другой стороны, если количество жидкости слишком большое, будет растрачиваться излишнее количество тепловой энергии при гидротермической обработке, что не является экономичным.

В общем жидкую среду и активные ингредиенты однородно смешивают либо совместным измельчением, как обсуждено выше, либо, если ранее не проведено совместное измельчение, любым обычным методом с использованием, например, шаровой мельницы, воздушного перемешивающего устройства, ультразвукового смесителя, шнекового смесителя непрерывного типа или шнекового бура. Шаровая мельница может содержать любую подходящую размалывающую среду, такую как размалывающую среду из альфа-оксида алюминия или размалывающую среду из оксида циркония.

Если дополнительный компонент, являющийся ингибитором роста размеров кристаллов, представляет собой способную набухать глину, его диспергируют в суспензии при условиях, которые предпочтительно увеличивают до предела степень дисперсности. Некоторые способные набухать глины более легко диспергируются, чем другие. Если степень дисперсности, достигнутая при контакте с активированным оксидом алюминия и тригидратом оксида алюминия, является плохой, желаемое воздействие на свойства пор оксида алюминия не может быть достигнуто или увеличено до предела. Соответственно могут являться необходимыми шаги для приведения к соответствующей степени дисперсности, такие как измельчение (предпочтительно совместное измельчение с другими активными ингредиентами), регулирование общего содержания летучих компонентов и/или использование диспергаторов, таких как натрий фосфорнокислый (пиро) черырехзамещенный (tetrasodium pyrophosphate TSPP или Na4P2O7), который, как оказывается, также работает как ингибитор роста размеров кристаллов.

Способную диспергироваться глину можно предварительно диспергировать в воде, используя перемешивающее устройство с высоким сдвигом (например, Silverson) или другое перемешивающее устройство, такое как растворитель Cowles. Еще можно использовать мешалки лопастного типа (например, перемешивающее устройство Lightening) с более длинными временами перемешивания и/или резервуар с перегородками для увеличения сдвига.

Достижение соответствующей степени дисперсности способной набухать глины трудно количественно оценивать, но обычно чем больше степень прозрачности суспендирующей среды, тем лучше дисперсность, и полностью прозрачная среда (когда присутствует только глина) является наиболее предпочтительной. Типично это будет иметь место, когда частицы глины преимущественно являются коллоидными по размеру, например менее чем примерно 1 микрон. Наиболее общим способом уменьшения частиц глины до коллоидного размера является мокрое измельчение, сухое измельчение или оба способа с использованием обычного помольного оборудования.

Соответственно в отсутствии совместного измельчения диспергирование способной набухать глины можно выполнить, смешивая глину с водой, предпочтительно при условиях с высоким сдвигом в течение периодов времени типично примерно от 5 до 60 и предпочтительно примерно от 10 до 30 минут. Температура, при которой получают дисперсию, не является критичной и типично будет находиться в диапазоне примерно от 20 до 40° С. Важно, что вода не содержит других минералов, например предпочтительной является деионизированная вода, что влияет на способность глины диспергироваться. Вода, которая содержит значительное количество солей щелочноземельных металлов или других катионов с большим зарядом, может потребовать TSPP для получения хорошей дисперсии глины.

Степень дисперсии увеличивается, если исходная глина имеет общее содержание летучих компонентов типично, по меньшей мере, 8 и предпочтительно, по меньшей мере, 10 мас.% и может находиться в диапазоне типично примерно от 8 до 25, предпочтительно примерно от 10 до 20 и наиболее предпочтительно примерно от 13 до 18 мас.%.

Отношение тригидрат оксида алюминия: активированный оксид алюминия в суспензии контролируют, чтобы оно типично было равно примерно от 0,6:1 до 19:1, предпочтительно примерно от 1:1 до 9:1 и наиболее предпочтительно примерно от 1,5:1 до 17:1.

Количество ингибитора роста размеров кристаллов (ИРРК) зависит от желаемых свойств бемита. Например, увеличение уровня ИРРК будет уменьшать размер кристаллитов бемита, увеличивать площадь поверхности и объем пор. Таким образом, количество ИРРК типично контролируют, чтобы получить массовое отношение активированный оксид алюминия: ингибитор в суспензии, типично равное примерно от 100:1 до 2:1, предпочтительно примерно от 50:1 до 5:1 и наиболее предпочтительно примерно от 20:1 до 5:1. Количество ингибитора роста размеров кристаллов альтернативно можно выразить как типично изменяющееся примерно от 0,1 до 10, предпочтительно примерно от 0,2 до 8 и наиболее предпочтительно примерно от 0,4 до 5 мас.% относительно массы активных ингредиентов суспензии, т.е. компонентов тригидрата оксида алюминия, активированного оксида алюминия и ИРРК.

Более конкретно, если ИРРК является силикатом, он будет присутствовать в суспензии в количествах типично примерно от 0,2 до 8, предпочтительно примерно от 0,4 до 6 и наиболее предпочтительно примерно от 0,5 до 5 мас.% относительно массы активных ингредиентов в суспензии.

Если ИРРК является гидроксидом, он будет присутствовать в количествах типично примерно от 0,5 до 10, предпочтительно примерно от 1 до 8 и наиболее предпочтительно примерно от 2 до 6 мас.% относительно массы активных ингредиентов в суспензии.

Если ИРРК является фосфатом, он будет присутствовать в количествах (включая воду гидратации) типично примерно от 0,1 до 10, предпочтительно примерно от 0,2 до 8 и наиболее предпочтительно примерно от 0,4 до 6 мас.% относительно массы активных ингредиентов в суспензии.

Если ИРРК является сульфатом, он будет присутствовать в количествах типично примерно от 0,5 до 10, предпочтительно примерно от 1 до 8 и наиболее предпочтительно примерно от 2 до 6 мас.% относительно массы активных ингредиентов в суспензии.

Если ИРРК является способной набухать глиной, он будет присутствовать в суспензии в количествах типично примерно от 0,5 до 8, предпочтительно примерно от 1 до 6 и наиболее предпочтительно примерно от 2 до 5 мас.% относительно массы активных ингредиентов в суспензии.

Если применяются комбинации ИРРК, вышеуказанные проценты все еще отражают подходящие количества каждого компонента в комбинации, однако наиболее предпочтительный диапазон будет слегка уменьшен, поскольку ИРРК до некоторой степени будут действовать согласованно с целью уменьшения размера кристаллитов бемита.

Вышеуказанные количества ИРРК в суспензии, выраженные в виде массового процента активных ингредиентов, переносятся в частицы композита, в которые они встраиваются.

Гидротермическую обработку проводят, подвергая содержащую активные ингредиенты суспензию, действию давления, превышающего атмосферное, температуры и времени, достаточному для конвертирования как тригидрата оксида алюминия, так и активированного оксида алюминия в стабильную кристаллическую фазу бемита. Из данных рентгеноструктурного анализа оказывается, что доля оксида алюминия полностью конвертирована в бемит.

Таким образом, температуру типично будут регулировать примерно до 150°С или выше в течение гидротермической обработки, поскольку образование бемита типично не будет происходить при температуре ниже примерно 150°С. Если применяемая температура слишком высокая, например выше примерно 350°С, фаза бемита может превратиться в фазу α-оксида алюминия в течение продолжительного периода времени, что является нежелательным. Соответственно предпочтительно, чтобы температура гидротермической обработки поддерживалась типично между примерно 150°С и 350°С и предпочтительно примерно между 180° и 250°С. Внутри такого температурного диапазона более высокие температуры вызывают более высокую скорость образования фазы бемита. Более того гидротермическая обработка при давлениях, превышающих несколько сотен атмосфер, может привести скорее к фазе диаспора, чем к фазе бемита. Нижний предел давления не является критичным, пока достигаются целевые температуры. Время и температуру регулируют так, чтобы получить полную конверсию гиббсита в бемит.

Удобно проводить гидротермическую обработку в герметично закрытом резервуаре, таком как автоклав.

С точки зрения вышеизложенного гидротермическую обработку типично будут проводить при температурах, которые типично могут изменяться примерно от 150 до 250, предпочтительно примерно от 170 до 225 и наиболее предпочтительно примерно от 190 до 210°С в течение периодов времени типично примерно от 0,1 до 0,4, предпочтительно примерно от 0,5 до 3 и наиболее предпочтительно примерно от 1 до 2 часов. Источник тепла не является критичным и может включать пар, микроволновое излучение, печь с конвективным обогревом, электрический нагрев и аналогичное.

Нагревание предпочтительно проводят при аутогенном давлении, которое обычно достигает примерно от 10 до 20 атмосфер. Конечно, давление можно создать искусственно, если желательно, без изменения сути изобретения. Такое давление может находиться в диапазоне примерно от 5 до 20 атмосфер, но предпочтительно лежит в том же диапазоне, что и давление, создаваемое аутогенно. Используемый здесь термин аутогенное давление относится к давлению, развиваемому в закрытом автоклаве при температуре, но не исключает увеличенное давление, полученное введением пара или газа в автоклав для дальнейшего регулирования общего давления и/или состава в реакции, или уменьшенное давление, полученное стравливанием части пара. Соответственно с точки зрения вышеизложенного давление может типично различаться примерно от 5 до 20, предпочтительно примерно от 10 до 16 и наиболее предпочтительно примерно от 12 до 15 атмосфер.

После завершения гидротермической обработки суспензии дают охладиться до температуры примерно от 20 до 90°С. Охлаждение типично будет происходить с такой же скоростью перемешивания, как при выдержке в автоклаве. После того как охлаждение закончено, жидкость суспензии удаляют обычными способами. Такие методы включают просто сушку суспензии воздухом. Другие подходящие методы включают известные из уровня техники методы удаления свободной жидкости (например, воды) из суспензии и получения сухого продукта. Примеры таких других методов включают центрифугирование или фильтрование. Предпочтительно удаление жидкости проводят, нагревая суспензию для облегчения выпаривания. Более предпочтительно, нагревание проводят в сушильном шкафу с принудительной циркуляцией воздуха при температуре примерно 50-200°С (предпочтительно примерно 100-150°С). Такое нагревание можно выполнить на периодической основе или на непрерывной основе. Стадия удаления жидкости, как правило, удаляет значительную часть жидкой среды из суспензии. Однако в полученном в результате продукте все еще может присутствовать незначительная часть жидкой среды. Суспензию можно осушить другими способами, такими как распылительная сушка или распылительная сушка под вакуумом. Кроме того, суспензию можно использовать без осушки.

Осушенные частицы композита далее можно обработать промывкой для удаления или уменьшения количества солей, например Na2O, прокаливанием, агломерированием и/или импрегнированием. При прокаливании удаляются по существу все летучие вещества, а фаза бемита будет конвертироваться в другие фазы оксида алюминия. При нормальной температуре прокаливания для измерений площади поверхности и объема пор (2 часа при 538°С) оксид алюминия находится в форме гамма-фазы.

При прокаливании, как правило, материал нагревают до температуры типично примерно от 400 до 1000, предпочтительно примерно от 400 до 800 и наиболее предпочтительно примерно от 500 до 750°С и выдерживают при данной температуре, пока не будет удалена свободная вода и предпочтительно, по меньшей мере, примерно 90 мас.% связанных летучих компонентов. Прокаливание можно проводить до или после агломерирования и/или импрегнирования, описанного ниже, или как до, так и после агломерирования и/или импрегнирования. Типично глину будут дегидроксилировать при температурах прокаливания 650-750°С.

Композиционный продукт можно сортировать по размерам любым традиционным способом (например, дроблением или просеиванием). Стадию дробления можно выполнить любым подходящим способом, включая дробление на молотковой мельнице, измельчение в валковой дробилке или измельчение в шаровой мельнице. Можно использовать любой метод измельчения осушенного материала прекурсора. Термин «дробление» используется для включения всех таких методов.

Композиционный продукт в полученном состоянии типично будет включать в себя (а) компонент оксида алюминия, содержащий, по меньшей мере, 70, предпочтительно, по меньшей мере, 85 и наиболее предпочтительно, по меньшей мере, 90 мас.% кристаллического бемита, имеющего диапазон размеров кристаллитов, более детально описываемый в дальнейшем, причем содержание кристаллического бемита в компоненте оксида алюминия может типично находиться в диапазоне примерно от 70 до 100, предпочтительно примерно от 85 до 95 и наиболее предпочтительно примерно от 90 до 95 мас.% относительно массы компонента оксида алюминия, и (b) остаток дополнительного компонента, представляющего собой ингибитор роста размеров кристаллов, однородно диспергированный в компоненте оксида алюминия; причем дополнительный компонент включен или встроен в кристаллиты бемита в процессе их образования. Более конкретно ИРРК, например, катионы щелочноземельного металла, особенно катионы щелочного металла могут вызвать уменьшение объема пор и площади поверхности композиционного продукта при прокаливании, если они присутствуют выше определенных пороговых количеств. Это может являться недостатком для многих областей использования. Такое уменьшение объема пор и площади поверхности типично проявляется, когда содержание катионов щелочного или щелочноземельного металла в композите превышает примерно 0,5 мас.% относительно массы композита. Таким образом, может являться желательным обменять такие катионы на другие катионы, которые не оказывают неблагоприятного влияния на морфологические свойства композита или, по меньшей мере, влияют в значительно меньшей степени. Используемый материал, приводящий к такому результату, называется здесь ионообменной солью.

Типичные примеры катионов, подходящих для использования в ионообменной соли, включают аммоний, катионы, полученные из солей разбавленных кислот, таких как серная, азотная и HCl, переходных металлов, таких как никель, кобальт, молибден или вольфрам, и соли редкоземельных металлов, полученные из редкоземельных элементов, таких как элементы подгруппы церия Периодической таблицы.

Наиболее предпочтительными катионами для осуществления катионного обмена являются катионы аммония. Соответственно предпочтительно промывать первоначально полученный композит бемита водным раствором водорастворимой ионообменной соли.

Типичные примеры анионов, подходящих для ионообменной соли, включают сульфаты, хлориды и нитраты.

Типичные примеры подходящих ионообменных солей включают сульфат аммония, карбонат аммония, нитрат аммония, хлорид аммония, хлорид никеля, сульфат кобальта, нитрат кобальта и аналогичные.

Промывка раствором ионообменной соли типично не будет замещать значительные количества анионов ингибитора роста размеров кристаллов, поскольку они имеют тенденцию удерживаться более сильно, чем катионы, хотя степень анионного обмена не является критичной. Фактически анионы ингибитора роста размеров кристаллов могут показывать свое собственное положительное влияние на приготовленные из них катализаторы. Например, фосфат может помочь диспергировать Ni, Со, Мо или W на импрегнированном катализаторе, а силикат может увеличить активность носителя и его термическую/гидротермическую стабильность.

Катионообменную промывку можно провести суспендированием один или более раз композита бемита в водном растворе, типично содержащем примерно от 0,1 до 10, предпочтительно примерно от 0,2 до 8 и наиболее предпочтительно примерно от 0,4 до 5 мас.% подходящей для обмена соли. Содержание бемита в суспензии типично равно примерно от 10 до 15 мас.% относительно массы суспензии.

Типично бемит суспендируют в разбавленном растворе ионообменной соли в течение примерно от 5 до 30 минут при 65°С с умеренным перемешиванием. рН можно понизить примерно до диапазона от 4,5 до 5, 7 кислотой, чтобы помочь удалить Na2O, если он присутствует. Суспензию типично фильтруют и промывают водой для удаления солей. Если уровень сульфата высокий, материал можно повторно суспендировать при рН 8 или выше, используя гидроксид аммония или карбонат аммония для усиления обмена.

Как можно заметить из вышеизложенного, окончательный состав композита бемита относительно дополнительного компонента, представляющего собой ингибитор роста размеров кристаллов, более точно описывается как композиция, полученная из конкретного ингибитора роста кристаллов, используемого в модифицированном виде, если это имеет место, в результате стадии промывки с катионным обменом, если она применяется. Соответственно для удобства окончательный состав компонента ингибитора роста размеров кристаллов, отражающий такие модификации, называется здесь остатком дополнительного компонента, представляющего собой ингибитор роста размеров кристаллов.