Способ получения реактивного альфа-оксида алюминия - RU2791045C1

Код документа: RU2791045C1

Чертежи

Описание

Изобретение относится к области химической технологии, а именно к способам получения реактивного альфа-оксида алюминия (α-Al2O3), который используют как высокодисперсный компонент при производстве биосовместимой, конструкционной и технической корундовой керамики, как компонент матричных систем в технологии низкоцементных огнеупорных литьевых масс, а также в качестве катализатора, адсорбента, абразивного материала.

Высокодисперсные порошки α-Al2O3 в англоязычной технической терминологии известны как реактивный глинозем (Reactive alumina). В реактивном глиноземе материал диспергирован до размера первичных кристаллов (0,3 - 2 мкм). Для многотоннажного производства тонко- и ульрадисперсного активированного α-Al2O3 в качестве исходного сырья в настоящее время используют, как правило, кальцинированный глинозем. Такой реактивный глинозем получают термообработкой (кальцинацией) байеровского гидроксида алюминия от 1300 до 2000°С.На размеры образующихся кристаллов α-оксида алюминия влияют как температура, так и скорость кальцинации. Чем выше температура кальцинации, тем больше размер плотных первичных кристаллов и содержание Al2O3 в α-форме. Это в свою очередь существенно влияет на размолоспособность материала и медианный размер частиц D50 реактивного глинозема. Далее кальцинированный глинозем подвергают сухому или мокрому измельчению до размера первичных кристаллов в вибрационных, струйных и шаровых мельницах [Воробьев Н.Д. Моделирование процесса измельчения в шаровых мельницах // Горный журнал. 2004. №5. С. 65 - 68].

Известен способ получения реактивного глинозема путем кальцинации при 1200 - 1250°С байеровского гидроксида алюминия с добавлением 2 мас.% борной кислоты с последующей отмывкой полученного продукта сначала дистиллированной водой, а затем раствором соляной кислоты [Gürel, S. Berrin. Reactive alumina production for the refractory industry / S. Berrin Gürel, Akin Altun Akin // Powder Technology. 2009. №196. P. 115-121.]. Недостатком данного способа является использование высоких концентраций борной кислоты и сложность реализации технологического процесса, связанная с необходимостью многократной отмывки продукта.

Известен патент RU 2595750 (опубл. 27.08.2016 г.), в котором описан Способ приготовления шихты для алюмооксидной керамики. Для приготовления шихты смешивают оксид алюминия, по меньшей мере, часть которого находится в γ-форме, с минерализующей добавкой и проводят последующую термическую обработку полученной смеси. Согласно изобретению в качестве минерализующей добавки используют диоксид титана или соль титана (IV), при термическом разложении которой образуется диоксид титана, в сочетании с оксидом марганца (IV), или с оксидом марганца (II), или с солью марганца (II), при термическом разложении которой образуется оксид марганца (II). Минерализующую добавку в количестве 2-5 мас.% смешивают с исходным оксидом алюминия в гамма-форме, после чего осуществляют термическую обработку смеси указанного исходного оксида алюминия с указанной добавкой при температуре 900-1150°C. По второму варианту в качестве минерализующей добавки используют диоксид титана или соль титана (IV), при термическом разложении которой образуется диоксид титана (IV), в сочетании с оксидом кальция или с солью кальция, при термическом разложении которой образуется оксид кальция. Добавку вводят в том же количестве. Техническим результатом изобретения является осуществление перевода γ-формы оксида алюминия в α-форму и спекания компонентов шихты в рамках единой операции при более низкой температуре, что обеспечивает упрощение и удешевление способа приготовления шихты для алюмооксидной керамики. Данный способ не направлен на получение высокодисперсного реактивного альфа-глинозема заданного гранулометрического состава, а имеет своей целью получение шихты для изготовления бронекерамики с заданным минералогическим составом. Также недостатком данного способа является введение в шихту большого количества минерализующих добавок и их высокая концентрация. Таким образом, предлагаемый способ не может использоваться для получения высокодисперсного α-глинозема заданной гранулометрии.

Известен патент CN109205648 (опубл. 15.01.2019), в котором описан Способ приготовления ультрадисперсного порошка оксида алюминия путем добавления кристаллической затравки и микроволнового прокаливания. Способ включает стадии: равномерное смешивание порошка прекурсора (кристаллов альфа-оксида алюминия) с алюминий содержащими веществами. Далее смесь нагревают с использованием специального устройства, которое затем помещают в микроволновый резонатор, проводят микроволновый нагрев до 1050-1200°С в течение 10-50 мин, а затем охлаждают до комнатной температуры. Предлагаемый способ позволяет снизить температуру и время прокаливания, уменьшить размер частиц порошка и их агломерацию, снижает потребление энергии и повышает эффективность производства, а также не загрязняет окружающую среду. В то же время использование указанного способа не позволяет полностью осуществить переход алюминий содержащего сырья в целевую фазу α-Al2O3.

Известен патент KR1020040077294 (опубл. 04.09.2004), в котором представлен Способ приготовления сверхтонкого порошка оксида алюминия путем введения полимерных материалов в раствор, содержащий ионы алюминия, или гидроксид алюминия, или суспензию гамма-оксида алюминия. Наноразмерный порошок α-оксида алюминия (α-Al2O3) получают с помощью следующих этапов: добавление полимерных материалов или полимеризованных органических соединений к раствору Al(NO3)3, AlCl3 или Al2(SO4)3, либо к свежеосажденному Al(OH)3, либо к суспензии гамма-Al2O3. В качестве органических добавок используют низкомолекулярные органические вещества, такие как этиленгликоль и глицин; далее проводят измельчение затвердевшей карбидной смолы, содержащей ионы алюминия и осуществляют последующую кальцинацию карбидного порошка при температуре 1000-1200°С для перехода аморфного оксида алюминия в α-форму. Оставшиеся карбиды удаляют из полученного продукта путем термообработки прокаленного порошка при 600 °С на воздухе. Предлагаемый способ предусматривает большое количество технологических операций, необходимость введения различных органических веществ и не может быть использован для организации многотоннажного производства.

Наиболее близким к предлагаемому техническому решению, взятому за прототип, является патент RU 2770921 (опубл. 25.04.2022), где описан способ получения тонкодисперсного активированного альфа-оксида алюминия, включающий сухой помол кальцинированного глинозема, в котором содержание фазы α-Al2O3 - не менее 98%, а медианный размер частиц D50 - в диапазоне от 40 до 60 мкм, в шаровой мельнице при использовании мелющих тел цилиндрической формы и объемной загрузке барабана мелющими телами 35%, при этом перед началом измельчения сверх кальцинированного глинозема добавляют полиэтиленгликоль в количестве 0,05% от массы сырья, одновременно с добавлением полиэтиленгликоля вносят поликарбоксилатный эфир в количестве 0,085-0,68% от массы сырья. Помол осуществляют в течение 10 часов. При этом медианный размер частиц в получаемом продукте составляет 3,19-2,14 мкм, а содержание субмикронной фракции (менее 1 мкм) достигает 25,7%.

Технической задачей предлагаемого технического решения является расширение арсенала средств путем разработки способа получения реактивного альфа-оксида алюминия.

Техническим результатом предлагаемого технического решения является получение порошков реактивного альфа-оксида алюминия со средним размером первичных кристаллов 0,5 - 1 мкм и удельной поверхностью более 27000 см2/г методом сухого помола; обеспечение такой реологической характеристики, как низкая вязкость суспензий на основе субмикронного реактивного альфа-оксида алюминия при минимальной рабочей влажности.

Второй технический результат - улучшение размолоспособности продуктов кальцинации глинозема ввиду понижения спекаемости высокодисперсных твердофазных частиц.

Для реализации поставленных задач предложен способ получения реактивного альфа-оксида алюминия, который осуществляют следующим способом:

В качестве исходного сырья используют коммерчески доступный металлургический оксид алюминия с медианным размером частиц D50, составляющим 9-22 мкм, содержащий кристаллические фазы γ-Al2O3 и θ-Al2O3. Для приготовления шихты в металлургический оксид алюминия вводят дихромат аммония в количестве 0,005-0,5 мол. % в пересчете на хром. К полученной шихте добавляют воду до получения пастообразного состояния, затем готовят брикеты путем укладки в формы и высушивают до постоянной массы при температуре 110 (15 °С.Далее брикеты подвергают кальцинации при температуре 1350-1550 °С в течение 3 часов. В указанном интервале температур происходит переход γ-Al2O3 и θ-Al2O3в α-Al2O3. Продукты обжига дробят, а затем подвергают измельчению в шаровой мельнице в течение 2 - 8 часов при использовании мелющих тел цилиндрической формы объемом 6,3 см3 каждое, и объемной загрузке барабана мелющими телами 35%, при скорости вращения барабана, равной 100 об/мин. Скорость вращения барабана шаровой мельницы зависит от технических характеристик оборудования и не влияет на осуществление предлагаемого способа получения реактивного альфа-оксида алюминия. Коэффициент К, характеризующий соотношение объема измельчаемого материала к объему пустот между мелющими телами во всех случаях принимают равным 1. К кальцинированному глинозему перед началом измельчения сверх массы добавляют 0,05% полиэтиленгликоля.

Отличительной особенностью предлагаемого способа получения реактивного альфа-оксида алюминия является использование в качестве исходного сырья коммерчески доступного металлургического оксида алюминия, содержащего кристаллические фазы γ-Al2O3 и θ-Al2O3, который в последующем подвергается кальцинации при температуре 1350-1550 °С в течение 3 часов с последующим переходом в α-Al2O3, а также введение в исходную шихту минерализующей добавки - дихромата аммония ((NH4)2Cr2O7), при термическом разложении которого образуется оксид хрома (III). Вводимая минерализующая добавка, содержащая хром (III), при температурах 1350-1550 °С обеспечивает формирование поверхностного твердого раствора. Наличие такого поверхностного хромсодержащего твердого раствора существенно улучшает размолоспособность материала после кальцинации, уменьшает размер первичных кристаллов α-Al2O3, позволяет увеличить удельную поверхность порошков, а также обеспечивает улучшение реологических характеристик, а именно низкую вязкость водных суспензий на основе реактивного альфа-оксида алюминия при минимальной рабочей влажности.

Примеры реализации изобретения.

Пример 1.

К металлургическому оксиду алюминия с медианным размером частиц D50~9-22 мкм, содержащему кристаллические фазы γ-Al2O3 и θ-Al2O3, добавляют дихромат аммония в количестве 0,005-0,5 мол. % в пересчете на хром. В полученную шихту добавляют воду до получения пастообразного состояния, готовят брикеты путем укладки в формы, высушивают до постоянной массы при температуре 110 (15 °С, после чего брикеты подвергают кальцинации при температуре 1350-1550 °С в течение 3 часов. Далее продукты обжига дробят, а затем проводят измельчение в шаровой мельнице в течение 2-8 часов при использовании мелющих тел цилиндрической формы объемом 6,3 см3каждое, и объемной загрузке барабана мелющими телами 35%, при скорости вращения барабана, равной 100 об/мин., при этом к продуктам кальцинации перед началом измельчения сверх массы добавляют 0,05% полиэтиленгликоля.

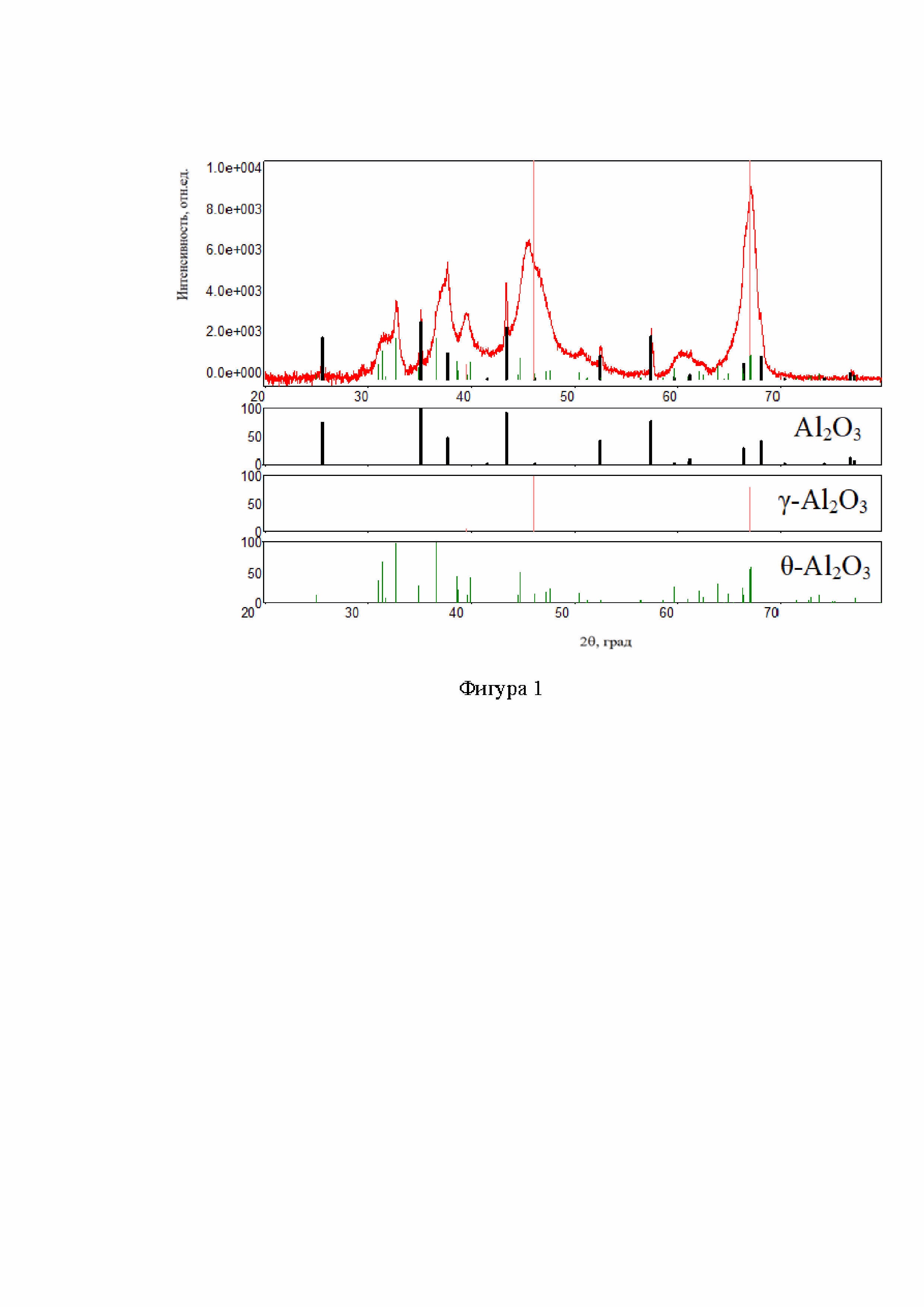

На фиг. 1 отображены результаты определения фазового состава исходного металлургического глинозема.

Данными, приведенными на фиг. 1, подтверждается, что исходный металлургический глинозем содержит фазы γ-Al2O3 и θ-Al2O3.

На фиг. 2 отображены результаты определения фазового состава продуктов кальцинации при 1350 °С исходного металлургического глинозема (контроль) и с предварительным введением минерализующей добавки (дихромата аммония).

Данными, приведенными на фиг. 2, подтверждается, что получаемые продукты кальцинации представляют собой глинозем в альфа-модификации. Содержание фазы α-Al2O3 достигает 100%. С увеличением содержания хрома в продуктах кальцинации наблюдается некоторое смещение пиков в сторону меньших углов 2θ, что свидетельствует о начале образования твердого раствора. Температура кальцинации ниже 1350°С является недостаточной для образования твердого раствора, поскольку Al2O3 и Cr2O3 существуют в виде отдельных фаз. При температурах выше 1550°С, когда завершены процессы образования поверхностного твердого раствора, идет интенсификация процессов спекания и существенное увеличение размеров первичных кристаллов.

Пример 2.

В примере 2 к металлургическому оксиду алюминия с медианным размером частиц D50, составляющим 9-22 мкм, содержащему кристаллические фазы γ-Al2O3 и θ-Al2O3, добавляют дихромат аммония в количестве 0,005-0,5 мол. % в пересчете на хром. В полученную шихту добавляют воду до получения пастообразного состояния, готовят брикеты путем укладки в формы, высушивают до постоянной массы при температуре 110 (15 °С, после чего брикеты подвергают кальцинации при температуре 1350-1550 °С в течение 3 часов. Далее продукты обжига дробят, а затем проводят измельчение в шаровой мельнице в течение 2-8 часов при использовании мелющих тел цилиндрической формы объемом 6,3 см3 каждое, и объемной загрузке барабана мелющими телами 35%, при скорости вращения барабана, равной 100 об/мин., при этом к продуктам кальцинации перед началом измельчения сверх массы добавляют 0,05% полиэтиленгликоля. Влияние температуры кальцинации и количества вводимой минерализующей добавки на текстурные характеристики полученных порошков реактивного альфа-оксида алюминия, приведены в таблице 1.

Таблица 1

Данными, приведенными в таблице 1, подтверждается, что введение в шихту минерализующей добавки (дихромата аммония) приводит к уменьшению размера первичных кристаллов α-Al2O3 в 1,5 - 2 раза. В тоже время, вводимая хромсодержащая добавка-минерализатор уменьшает спекаемость твердой фазы в процессе высокотемпературного воздействия, что впоследствии улучшает размолоспособность продуктов кальцинации. Это подтверждается достижением медианного размера частиц 1,29-1,16 мкм в порошках реактивного глинозема за короткое время сухого измельчения (4-6 часов). Уменьшение размеров первичных кристаллов и улучшение размолоспособности продуктов кальцинации металлургического глинозема в присутствии хромсодержащей добавки-минерализатора, обуславливает возрастание удельной поверхности получаемых порошков в 1,3-1,9 раза по сравнению с контрольным образцом. Введение в исходную шихту хрома в количестве ниже 0,005 мол. % является неэффективным, а более 0,5 мол. % - экономически нецелесообразно. Оптимальная температура кальцинации - 1450 °C.

Пример 3.

Влияние температуры кальцинации и количества вводимой минерализующей добавки на реотехнологические свойства продуктов 6-ти часового измельчения альфа-оксида алюминия (α-Al2O3) оценивали путем определения вязкости суспензий. Динамическую вязкость определяли на ротационном вискозиметре Visco Star Plus L в соответствии с [ГОСТ 33452-2015]. Результаты представлены на фиг. 3, 4 и 5.

Данными, приведенными на фиг. 3, подтверждается, что кальцинация исходного металлургического глинозема при температуре 1350 °С позволяет получать суспензии на основе порошков реактивного глинозема с удовлетворительной текучестью при минимальной рабочей влажности 32%. При этом предварительное введение хромсодержащей добавки-минерализатора снижает вязкость суспензий на основе полученного реактивного альфа-оксида алюминия в 2,5-4 раза по сравнению с контрольным образцом. Рабочая влажность суспензий на основе порошков реактивного глинозема, полученных в результате кальцинации при температурах 1450-1550 °С, снижается в 1,3 раза и составляет 25% (фиг. 4 и 5). Некоторое повышение вязкости порошков, полученных при температуре кальцинации 1450 °С (фиг. 4), обусловлено наличием ультрадисперсных первичных кристаллов α-Al2O3 (~0,6 мкм).

В результате приведенных примеров подтверждено решение поставленных технических задач: получение порошков реактивного альфа-оксида алюминия со средним размером первичных кристаллов 0,5-1 мкм и удельной поверхностью более 27000 см2/г методом сухого помола; обеспечение такой реологической характеристики, как низкая вязкость суспензий на основе субмикронного реактивного альфа-оксида алюминия при минимальной рабочей влажности; улучшение размолоспособности продуктов кальцинации глинозема ввиду понижения спекаемости высокодисперсных твердофазных частиц.

Реферат

Изобретение относится к химической технологии получения реактивного альфа-оксида алюминия (α-Al2O3), который используют как высокодисперсный компонент при производстве биосовместимой, конструкционной и технической корундовой керамики, как компонент матричных систем в технологии низкоцементных огнеупорных литьевых масс, а также в качестве катализатора, адсорбента, абразивного материала. Способ включает сухой помол глинозема в шаровой мельнице при использовании мелющих тел цилиндрической формы объемом 6,3 см3каждое и объемной загрузке барабана мелющими телами 35%. В качестве исходного сырья используют металлургический оксид алюминия с медианным размером частиц D50, составляющим 9–22 мкм, содержащий кристаллические фазы γ-Al2O3 и θ-Al2O3, в который вводят добавку-минерализатор – дихромат аммония в количестве 0,005–0,5 мол.% в пересчете на хром, далее в полученную шихту добавляют воду до получения пастообразного состояния, готовят брикеты путем укладки в формы и высушивают до постоянной массы при температуре 110±15°С, после чего брикеты подвергают кальцинации при температуре 1350–1550°С в течение 3 ч, далее продукты обжига дробят, к кальцинированному глинозему сверх массы добавляют 0,05 % полиэтиленгликоля, а затем измельчают в шаровой мельнице при использовании мелющих тел цилиндрической формы объемом 6,3 см3каждое и объемной загрузке барабана мелющими телами 35% в течение 2–8 ч. В результате сухого помола получают порошки реактивного альфа-оксида алюминия со средним размером первичных кристаллов 0,5-1 мкм и удельной поверхностью более 27000 см2/г. Изобретение также обеспечивает низкую вязкость суспензий на основе субмикронного реактивного альфа-оксида алюминия при минимальной рабочей влажности и улучшение размолоспособности продуктов кальцинации глинозема ввиду понижения спекаемости высокодисперсных твердофазных частиц. 5 ил., 1 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения тонкодисперсного активированного альфа-оксида алюминия

Способ получения порошкообразной альфа-окиси алюминия

Комментарии