Способ получения тонкодисперсного активированного альфа-оксида алюминия - RU2770921C1

Код документа: RU2770921C1

Чертежи

Описание

Изобретение относится к области химической технологии, а именно к способам получения тонкодисперсного активированного альфа-оксида алюминия (α-Al2O3), который используется как высокодисперсный компонент при производстве технической и специальной корундовой керамики, а также как компонент матричных систем в технологии низкоцементных огнеупорных литьевых масс.

Тонкодисперсные глиноземы представляют собой порошки с преобладающим размером частиц в диапазоне от 0,5 до 5,0 мкм и содержанием субмикронной фракции (менее 1,0 мкм) до 30%. Тонкодисперсный активированный альфа-оксид алюминия в англоязычной технической терминологии известен как реактивный глинозем (Reactive alumina). В настоящее время в зависимости от конкретных областей применения, используют различные методы получения активированного α-Al2O3: гидролиз, золь-гель технология, гидротермальный и электролитический способы. Однако вышеперечисленные способы не пригодны для многотоннажного производства. При массовом производстве тонкодисперсного активированного оксида алюминия применяют сухое или мокрое измельчение глиноземистого сырья до размера первичных кристаллов в вибрационных, струйных и шаровых мельницах [Воробьев Н.Д. Моделирование процесса измельчения в шаровых мельницах // Горный журнал. 2004. №5. С. 65 – 68].

Влияние различных технологических параметров (количество и размер мелющих тел, частота колебаний) на процесс мокрого измельчения двух видов глинозема в вибрационной мельнице представлен в научной статье Effect of selected parameters on grinding process of alumina in the rotary-vibration mill [M.A.Wojcik, T. Gajda, J. Plewa, H. Altenburg, A. Lutterman, V. Figusch, M. Haviar // Fizykochemiczne Problemy Mineralurgii, 1997. - № 31. – Р. 115 –124.]. При использовании оптимальных с точки зрения авторов работы технологических параметров удалось получить порошковый оксид алюминия с D50 3 мкм и D90порядка 10 мкм при времени измельчения, равном 60 мин. Однако процесс мокрого измельчения имеет существенные недостатки, заключающиеся в необходимости энергоемкого процесса последующего высушивания и происходящего при этом агрегирования тонких частиц.

При производстве керамических изделий и в технологии низкоцементных литьевых огнеупорных масс, помимо дисперсного состава глиноземистого сырья, важным реотехнологическим требованием является обеспечение высокой текучести при минимальном содержании воды. Существенное улучшение текучести композиционных материалов, имеющих в своем составе тонкодисперсный активированный α-Al2O3, достигается при введении специальных диспергирующих агентов, в технической литературе известных как дефлокулянты, диспергенты или пластификаторы.

В настоящее время общепризнанными наиболее эффективными дефлокулянтами в огнеупорной и керамической промышленности являются диспергирующие агенты на основе поликарбоксилатных эфиров (ПКЭ). Молекула ПКЭ состоит из главной цепи, представляющей собой линейный полимер из поликарбоксилата. К главной цепи присоединены боковые полимерные цепи, представляющие собой эфиры полиоксиэтиленгликоля.

Диспергирующий эффект ПКЭ реализуется за счет двух механизмов – стерического и электростатического. Вследствие своего отрицательного заряда на карбоксильных группах, макромолекула ПКЭ адсорбируется поверхностью высокодиспернсых частиц глинозема, тем самым повышая плотность поверхностного электрического заряда. Это обуславливает повышение величины дзета-потенциала и электростатический механизм диспергирования. Наличие длинных боковых цепей у адсорбированных молекул ПКЭ приводит к формированию утолщенных поверхностных слоев, препятствующих сближению частиц Al2O3 на критические расстояния – так дополнительно реализуется стерический механизм диспергирования. Определяющими факторами эффективности диспергирующих агентов на базе поликарбоксилатных эфиров, содержащих в боковой цепи полимеризованные цепочки со структурой полиэтиленгликоля, являются: скорость растворения ПКЭ в водной среде; скорость и степень адсорбции макромолекул дефлокулянта на поверхность высокодисперсных глиноземистых частиц [Metwally Ezzat, Xiaowen Xu, Khadija El Cheikh, Karel Lesage, Richard Hoogenboom, Geert De Schutter. Structure-property relationships for polycarboxylate ether superplasticizers by means of RAFT polymerization// Journal of Colloid and Interface Science, 2019. - № 553.- Р. 788 – 797].

Известен патент RU 2625104 (опубл. 11.07.2017 г.), в котором описан Способ получения субмикронного порошка альфа-оксида алюминия, включающий следующие операции: обработку байеровского гидроксида алюминия в мельнице с затравочными частицами; сушку; прокаливание и дезагрегацию полученного порошка путем помола в органическом растворителе. Получаемые глиноземистые порошки состоят из частиц альфа-оксида алюминия сферической формы, слабоагрегированы, с узким распределением по размерам (0,1 - 0,3 мкм). Область использования данных порошковых продуктов – получение плотной алюмооксидной керамики. Недостатком данного способа является то, что используется достаточно большое число технологических операций, что в свою очередь делает его малопригодным для многотоннажного производства активированного глинозема.

Известен патент US 3358937 (опубл. 19.12.1967 г.), в котором описан Способ получения активированного глинозема методом сухого помола в шаровой мельнице. Перед началом измельчения в глиноземистое сырье вводят добавку-интенсификатор, представляющую собой одноатомный (этанол, метанол, изопропанол, н-пропанол, н-октанол) или многоатомный (этиленгликоль, триэтиленгликоль) спирт, а также соединения группы аминов (моно- и триэтаноламин), либо сложные эфиры (н-бутилацетат). Время измельчения составляет 8 часов. Введение такого рода добавок препятствует агрегированию частиц при достижении уровня дисперсности менее 2 – 3 мкм и сокращает время измельчения. Получаемые продукты используется для изготовления высокоплотной корундовой керамики. В то же время описанный способ предполагает введение достаточно высокого количества добавок-интенсификаторов – 0,5 масс. %, что ведет за собой большой расход реагентов в условиях многотоннажного производства.

Наиболее близким к предлагаемому техническому решению, взятому за прототип, является научная статья Исследование влияния технологических параметров на гранулометрические характеристики субмикронного оксида алюминия α-форме [Трубицын М.А., Воловичева Н.А., Фурда Л.В., Скрыпников Н.С. //Вестник БГТУ им. В.Г. Шухова, 2021, №12, с. 84-97], в которой идет речь о том, что в случае применения в качестве помольных агрегатов шаровых мельниц для тонкого измельчения глиноземистого сырья актуальным является не только вопрос выбора добавки-интенсификатора помола, но и оптимизация технологических параметров процесса измельчения. Показано, что проведение сухого помола α-Al2O3в шаровой мельнице наиболее эффективно при использовании цилиндрических мелющих тел, скорости вращения барабана, равной 100 об/мин и объемной загрузке 35 %, при этом помол осуществляют в течение 10 часов. Количество используемой добавки-интенсификатора (полиэтиленгликоля) при указанных параметрах – 0,05 масс. %. При этом медианный размер частиц полученного продукта составляет порядка 3 мкм, а доля субмикронной фракции (≤ 1,0 мкм) – 20 %.

Технической задачей предлагаемого технического решения является расширение арсенала средств путем разработки способа получения тонкодисперсного активированного альфа-оксида алюминия.

Техническим результатом предлагаемого технического решения является получение тонкодисперсного активированного альфа-оксида алюминия методом сухого помола с содержанием субмикронной фракции от 22,2 до 25,7 %; обеспечение таких реологических характеристик, как минимальная вязкость и высокая текучесть суспензий на основе тонкодисперсного альфа-оксида алюминия при минимальной рабочей влажности.

Второй технический результат – сокращение времени помола, в случае если требуется получение тонкодисперсного активированного альфа-оксида алюминия, в котором доля субмикронной фракции (≤ 1,0 мкм) составляет менее 20 %.

Для реализации поставленных задач предложен способ получения тонкодисперсного активированного альфа-оксида алюминия, который осуществляют следующим способом:

Осуществляют сухой помол тонкодисперсного активированного альфа-оксида алюминия в шаровой мельнице в течение 10 часов при использовании мелющих тел цилиндрической формы объемом 6,3 см3каждое, и объемной загрузке барабана мелющими телами 35 %, при скорости вращения барабана, равной 100 об/мин. Скорость вращения барабана шаровой мельницы зависит от технических характеристик оборудования и не влияет на осуществление предлагаемого способа получения тонкодисперсного активированного альфа-оксида алюминия. В качестве сырья используют кальцинированный глинозем, содержание фазы α-Al2O3 – не менее 98%, а медианный размер частиц D50 – в диапазоне от 40 до 60 мкм. Коэффициент К, характеризующий соотношение объема измельчаемого материала к объему пустот между мелющими телами во всех случаях принимают равным 1. Перед началом измельчения сверх кальцинированного глинозема добавляют полиэтиленгликоль в количестве 0,05% от массы сырья.

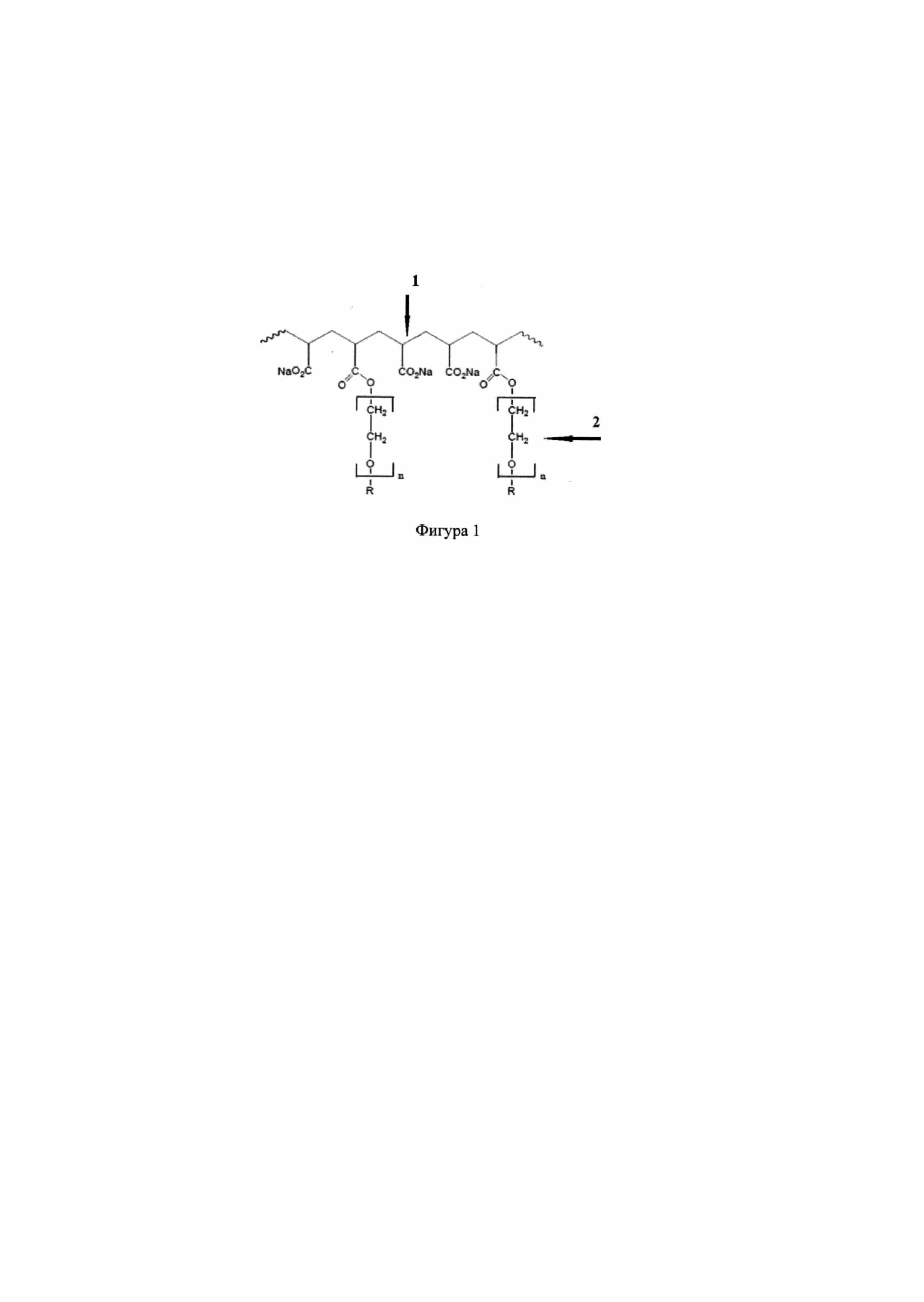

Отличительной особенностью предлагаемого способа получения тонкодисперсного активированного альфа-оксида алюминия является внесение одновременно с полиэтиленгликолем поликарбоксилатного эфира в количестве 0,085 – 0,68 % сверх массы сырья. Структурная формула поликарбоксилатного эфира отображена на фигуре 1, при этом стрелка 1 указывает на основную цепь полимера, а стрелка 2 указывает на боковые цепи.

Выбор поликарбоксилатного эфира основан на том, что его боковые цепи и полиэтиленгликоль имеют аналогичное химическое строение. Таким образом, достижение технического результата осуществляется за счет синергетического действия комбинированной добавки, состоящей из полиэтиленгликоля и поликарбоксилатного эфира.

Примеры реализации изобретения.

Пример 1.

Сухой помол исходного кальцинированного глинозема, в котором содержание фазы α-Al2O3 – не менее 98%, а медианный размер частиц D50 – в диапазоне от 40 до 60 мкм, в шаровой мельнице при использовании мелющих тел цилиндрической формы объемом 6,3 см3каждое, скорости вращения барабана, равной 100 об/мин и объемной загрузке 35 %. Коэффициент К, характеризующий соотношение объема измельчаемого материала к объему пустот между мелющими телами во всех случаях принимают равным 1. Перед началом измельчения сверх кальцинированного глинозема добавляют полиэтиленгликоль в количестве 0,05% от массы сырья. Одновременно с полиэтиленгликолем вносят поликарбоксилатный эфир (ПКЭ). Содержание ПКЭ варьируется от 0,050 и до 0,68 масс. %. Влияние состава комбинированной добавки на дисперсные характеристики полученного альфа-оксида алюминия, приведены в таблице 1.

Таблица 1.

Данными, приведенными в таблице 1, подтверждается синергетический эффект комбинированной добавки. При увеличении количества вносимого поликарбоксилатного эфира совместно с полиэтиленгликолем наблюдается уменьшение медианного размера (D50) и увеличение доли субмикронной фракции (≤1 мкм) частиц глинозема в 1,5 раза, по сравнению с продуктом, полученным при измельчении только в присутствии полиэтиленгликоля. Следовательно, для достижения сопоставимого гранулометрического состава в случае использования только полиэтиленгликоля потребуется больше времени. Предпочтительное минимальное количество поликарбоксилатного эфира в составе комбинированной добавки – 0,085 %. Снижение количества поликарбоксилатного эфира до 0,050 % не оказывает существенного влияния на гранулометрический состав получаемого продукта.

Пример 2.

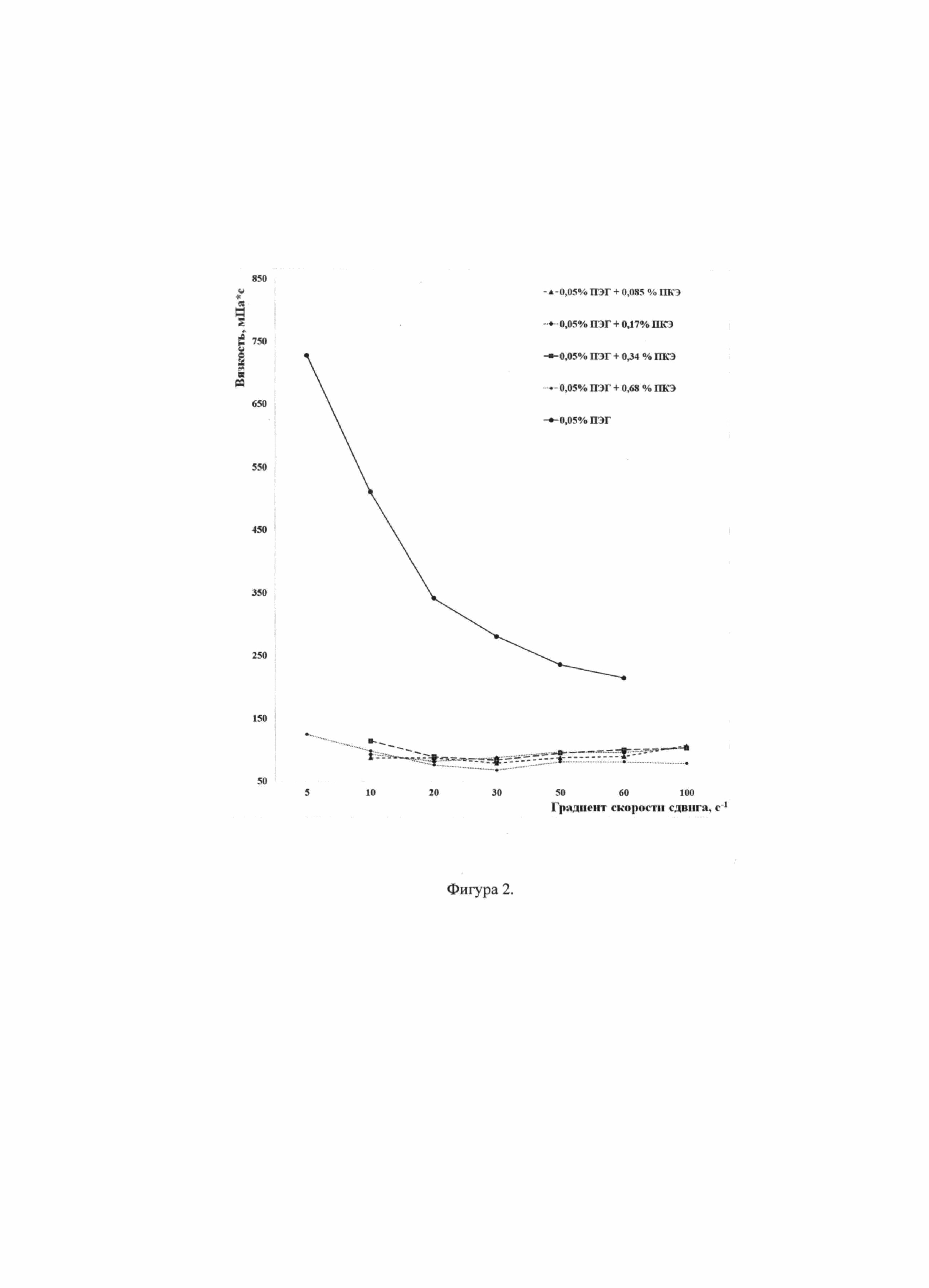

Характер такой реологической характеристики, как вязкость водных суспензий с влажностью 22%, отображен на фигуре 2, показывающий зависимость динамической вязкости суспензий активированного альфа-оксида алюминия от градиента скорости сдвига при температуре 25°С.

Динамическую вязкость определяли на ротационном вискозиметре в соответствии с [ГОСТ 33452-2015].

В области низких значений градиента скорости сдвига 10 с-1 вязкость суспензий на основе продуктов измельчения кальцинированного глинозема, полученных в присутствии комбинированной добавки, в 4,5 – 5,0 раз ниже, по сравнению с суспензией на основе тонкодисперсного α-Al2O3, полученного без использования поликарбоксилатного эфира. В области высоких значений градиента скорости сдвига 60 с-1 вязкость контрольной суспензии уменьшается, однако все равно остается выше в 2,2 – 2,7 раза, по сравнению с суспензиями тонкодисперсного активированного альфа-глинозема, полученного при использовании комбинированной добавки. Таким образом, использование комбинированной добавки в процессе измельчения глиноземистого сырья обеспечивает минимальную вязкость суспензии.

Пример 3.

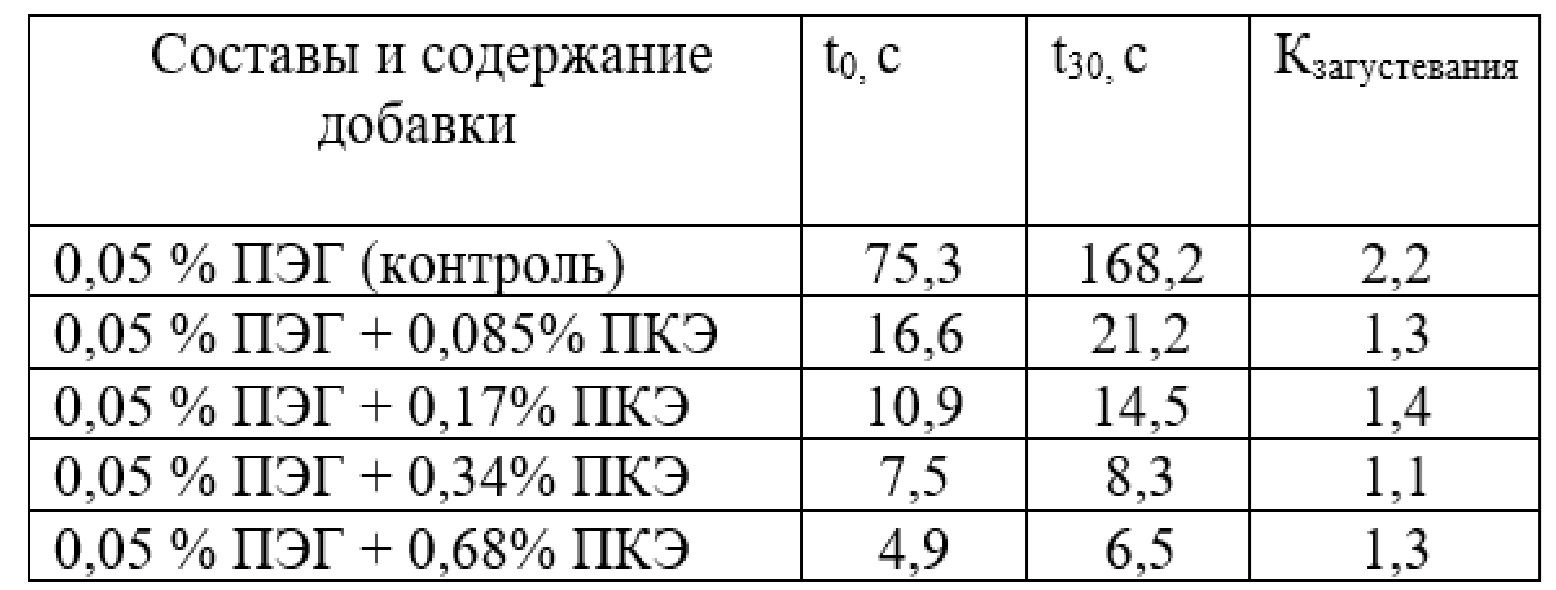

Эффективность влияния состава комбинированной добавки на реотехнологические свойства тонкодисперсного активированного альфа-оксида алюминия (α-Al2O3) оценивали по времени истечения 100 мл 22%-ных водных суспензий на вискозиметре ВЗ-1 с диаметром отверстия воронки 5,4 мм. Результаты представлены в таблице 2.

Таблица 2.

Использование добавки полиэтиленгликоля с поликарбоксилатным эфиром в процессе сухого помола кальцинированного глинозема оказывает положительное влияние на текучесть суспензий. Показано, что время истечения суспензий уменьшается в 4,5 – 15 раз. Через 30 с время истечения суспензий увеличивается незначительно, о чем свидетельствует значение коэффициента загустевания.

Пример 4.

В таблице 3 представлены результаты определения минимальной рабочей влажности суспензий при сопоставимом значении времени истечения, принятом равным 50 ± 5 с.

Таблица 3.

Увеличение количества поликарбоксилатного эфира в составе комбинированной добавки позволяет уменьшить рабочую влажность суспензий в 1,3 – 2,2 раза, в зависимости от его количества. Минимальное количество ПКЭ в комбинированной добавке составляет 0,085 %. Использование добавки ПКЭ в количестве, больше чем 0,68 % экономически не целесообразно.

В результате приведенных примеров подтверждено решение поставленных технических задач: получение тонкодисперсного активированного альфа-оксида алюминия методом сухого помола с содержанием субмикронной фракции от 22,2 до 25,7 %; обеспечение таких реологических характеристик, как минимальная вязкость и высокая текучесть суспензий на основе тонкодисперсного альфа-оксида алюминия при минимальной рабочей влажности, а также сокращение времени помола, в случае если требуется получение тонкодисперсного активированного альфа-оксида алюминия, в котором доля субмикронной фракции (≤ 1,0 мкм) составляет менее 20 %.

Реферат

Изобретение относится к области химической технологии, а именно к способам получения тонкодисперсного активированного альфа-оксида алюминия (α -Al2O3), который используется как высокодисперсный компонент при производстве технической и специальной корундовой керамики, а также как компонент матричных систем в технологии низкоцементных огнеупорных литьевых масс. Способ включает сухой помол сырья, в качестве которого используют кальцинированный глинозем, в котором содержание фазы α-Al2O3 - не менее 98 %, а медианный размер частиц D50 – в диапазоне от 40 до 60 мкм, в шаровой мельнице при использовании мелющих тел цилиндрической формы объемом 6,3 см3 каждое и объемной загрузке барабана мелющими телами 35 %. Перед началом измельчения сверх кальцинированного глинозема добавляют полиэтиленгликоль в количестве 0,05 % от массы сырья и одновременно вносят поликарбоксилатный эфир в количестве 0,085–0,68 % от массы сырья. Обеспечивается получение альфа-оксида алюминия с содержанием субмикронной фракции от 22,2 до 25,7 %, с получением минимальной вязкости и высокой текучести суспензий на его основе при минимальной рабочей влажности, а также сокращение времени помола. 2 ил., 3 табл., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения субмикронного порошка альфа-оксида алюминия

Комментарии