Холодная переработка материала асфальтобетонного дорожного покрытия для повторного использования наместе - RU2297487C2

Код документа: RU2297487C2

Чертежи

Описание

Предпосылки создания предлагаемого изобретения

Предлагаемое изобретение в целом относится к реконструкции дорог и нанесению дорожного покрытия. Более конкретно предлагаемое изобретение относится к способу холодной переработки для повторного использования битумного материала на месте для приготовления смеси частиц старого асфальтобетонного дорожного покрытия и битумной эмульсии и строительства дороги.

Обычно при реконструкции дорог материал старого покрытия взламывается и удаляется. А на его место укладывается горячая асфальтобетонная смесь. Одним из недостатков такого способа является его трудоемкость (времязатратность), так как его осуществление требует выполнения двух групп производственных операций. Первая группа этих производственных операций включает подготовительные производственные операции, связанные со вскрытием дорожного покрытия и удалением материала покрытия. Вторая группа производственных операций включает заключительные производственные операции, связанные с транспортировкой к месту проведения работ горячей асфальтобетонной смеси и нанесением ее на подготовленную поверхность дороги. Еще один недостаток этого метода состоит в том, что материал старого дорожного покрытия часто не находит повторного применения.

За последнее время дороги, находящиеся в хорошем или плохом состоянии, заменены или реконструированы с использованием технологии холодной переработки на месте для повторного использования (CIR - аббревиатура от cold in-place recycling - холодная переработка на месте для повторного использования) битумного материала, составляющего дорожное покрытие. Однако при существующих способах холодной переработки на месте для повторного использования битумного материала не обеспечивается достаточное регулирование состава регенерированного дорожного покрытия, возникают проблемы с совместимостью компонентов битумной эмульсии. Во многих случаях не удается обеспечить желаемые эксплуатационные характеристики. К тому же дороги, реконструированные существующими способами, ненадежны, на них бывает много случаев истирания, образования выбоин, рытвин, истирания и трещинообразования.

Для преодоления этих недостатков необходим новый способ холодной переработки на месте для повторного использования битумного материала, который обеспечивал бы более высокую производительность при использовании регенерированного материала.

Краткое содержание предлагаемого изобретения

Целью предлагаемого изобретения является создание способа холодной переработки на месте для повторного использования битумного материала, обеспечивающего получение регенерированного дорожного покрытия с более высокими эксплуатационными характеристиками и лучшую совместимость компонентов дорожного покрытия, с тем чтобы стала возможной реконструкция даже очень сильно поврежденного дорожного покрытия.

В соответствии с предлагаемым изобретением, эта и другие цели достигаются созданием предлагаемого способа реконструкции дорожного покрытия. Этот способ включает такие операции, как взятие из дорожного полотна представительных кернов, анализ этих кернов, испытание кернов на раздавливание, выбор не содержащей растворителя битумной эмульсии в соответствии с климатическими условиями, перемешивание битумной эмульсии и частиц регенерируемого асфальтобетонного дорожного покрытия RAP (аббревиатура от reclaimed asphalt pavement - регенерируемое асфальтобетонное дорожное покрытие) для получения смеси асфальтобетонного материала дорожного покрытия с битумной эмульсией и тестирование полученной битуминозной смеси с целью определения ее эксплуатационных характеристик, включающее такие испытания, как тест на истирание, прогнозирующий тест на термическое трещинообразование, осуществляемый посредством непрямого испытания на растяжение, тест на чувствительность к влаге, осуществляемый с применением вакуумной пропитки, и тест на устойчивость в сухом состоянии по Маршаллу. Способ по предлагаемому изобретению включает также проектирование регенерированного (путем холодной переработки на месте для повторного использования) слоя, основывающееся на данных тестирования. Кроме того, способ по предлагаемому изобретению включает такие операции как перемалывание существующего асфальтобетонного покрытия таким образом, что нетронутым остается только нижний слой толщиной по меньшей мере приблизительно 2,54 см (приблизительно 1 дюйм), добавление к частицам регенерируемого асфальтобетонного дорожного покрытия битумной эмульсии, нанесение спроектированного слоя материала, полученного путем холодной переработки на месте, на дорогу и уплотнение нанесенного слоя.

Другие цели, преимущества и новые признаки предлагаемого изобретения будут раскрыты далее и частично станут очевидными для среднего специалиста соответствующего профиля после изучения дальнейшего подробного описания предлагаемого изобретения со ссылками на прилагаемые чертежи или же могут быть познаны при практическом применении предлагаемого изобретения.

Краткое описание прилагаемых чертежей

Прилагаемые чертежи являются неотъемлемой частью настоящего описания и должны рассматриваться совместно с ним.

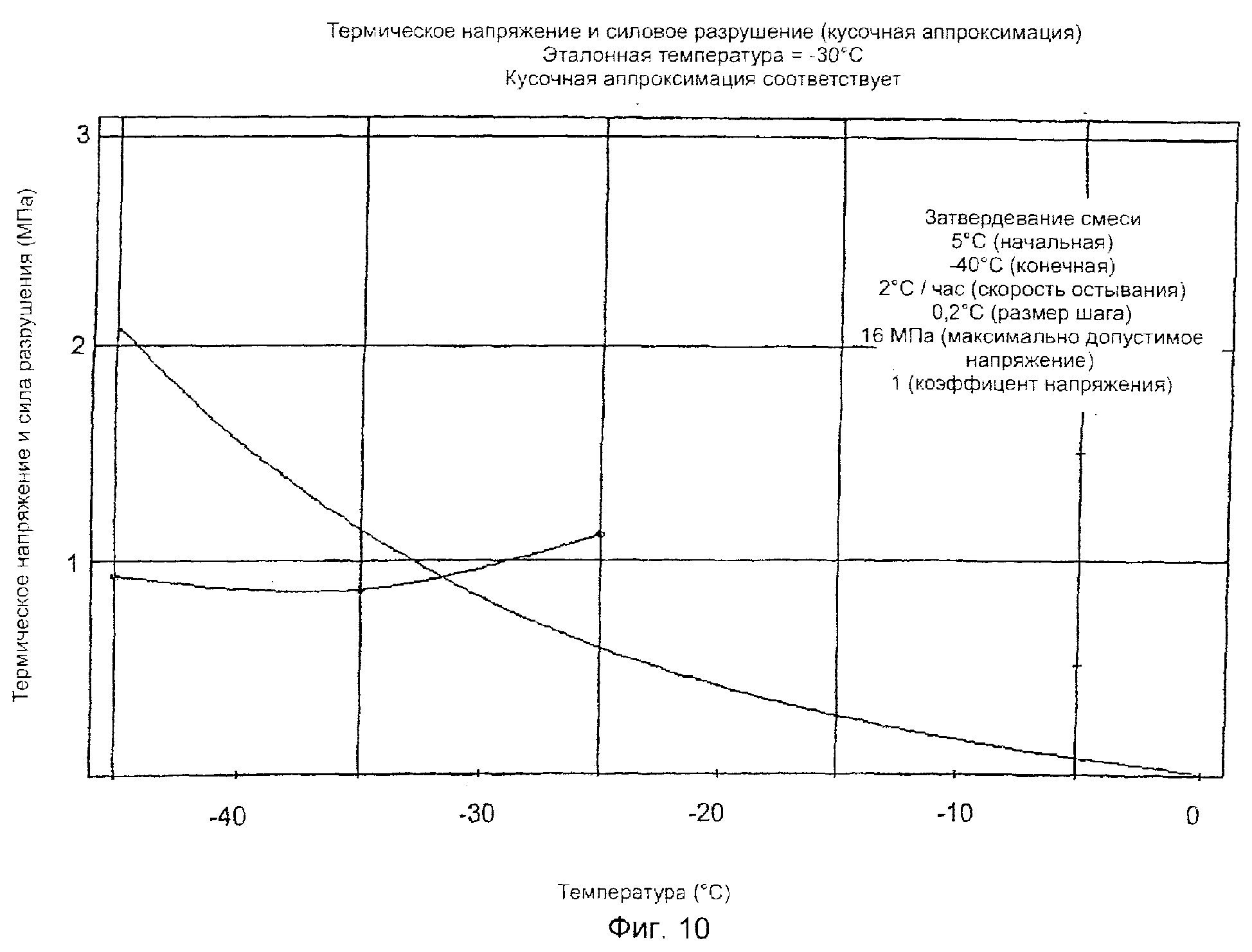

На фиг.1 представлены графики, иллюстрирующие результаты ситового анализа частиц регенерируемого асфальтобетонного дорожного покрытия и частиц (камешков) материала-заполнителя, использованного в способе холодной переработки материала дорожного покрытия на месте для повторного использования по предлагаемому изобретению в варианте осуществления, описанном в Примере 1.

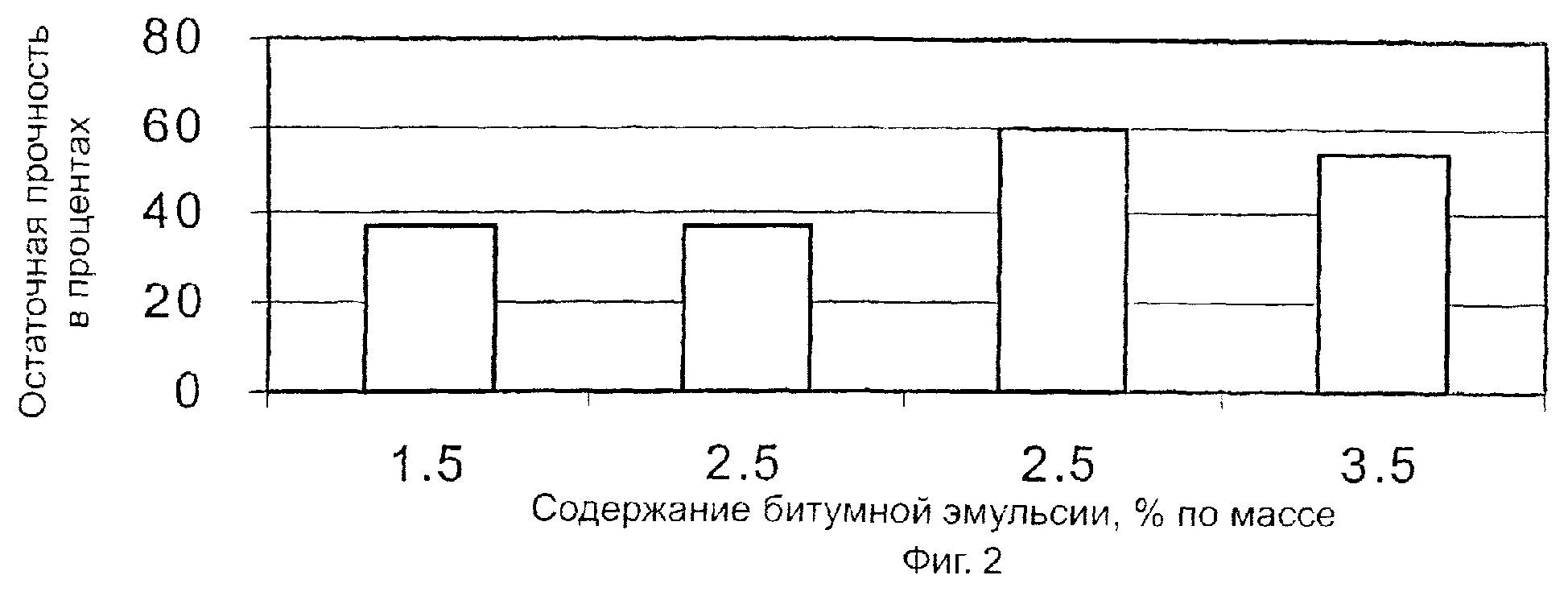

На фиг.2 графически иллюстрируются данные, характеризующие остаточную прочность и полученные в результате теста на чувствительность к влаге, осуществляемого с применением вакуумной пропитки, проведенного в Примере 1 в соответствии с предлагаемым изобретением.

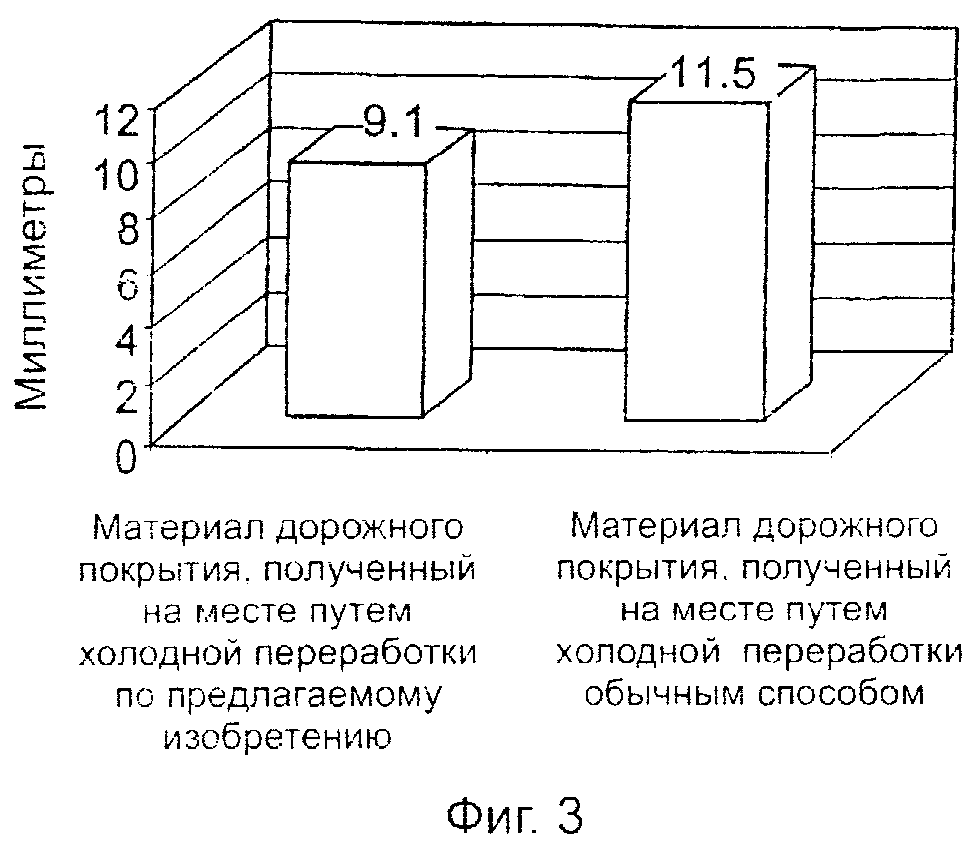

На фиг.3 графически представлены данные, полученные с помощью анализатора асфальтобетонного дорожного покрытия при температуре 50°С для образца асфальтобетонного дорожного покрытия, полученного в результате применения способа по предлагаемому изобретению, как это описано в Примере 1, в сравнении с данными, полученными для образца обычного дорожного покрытия.

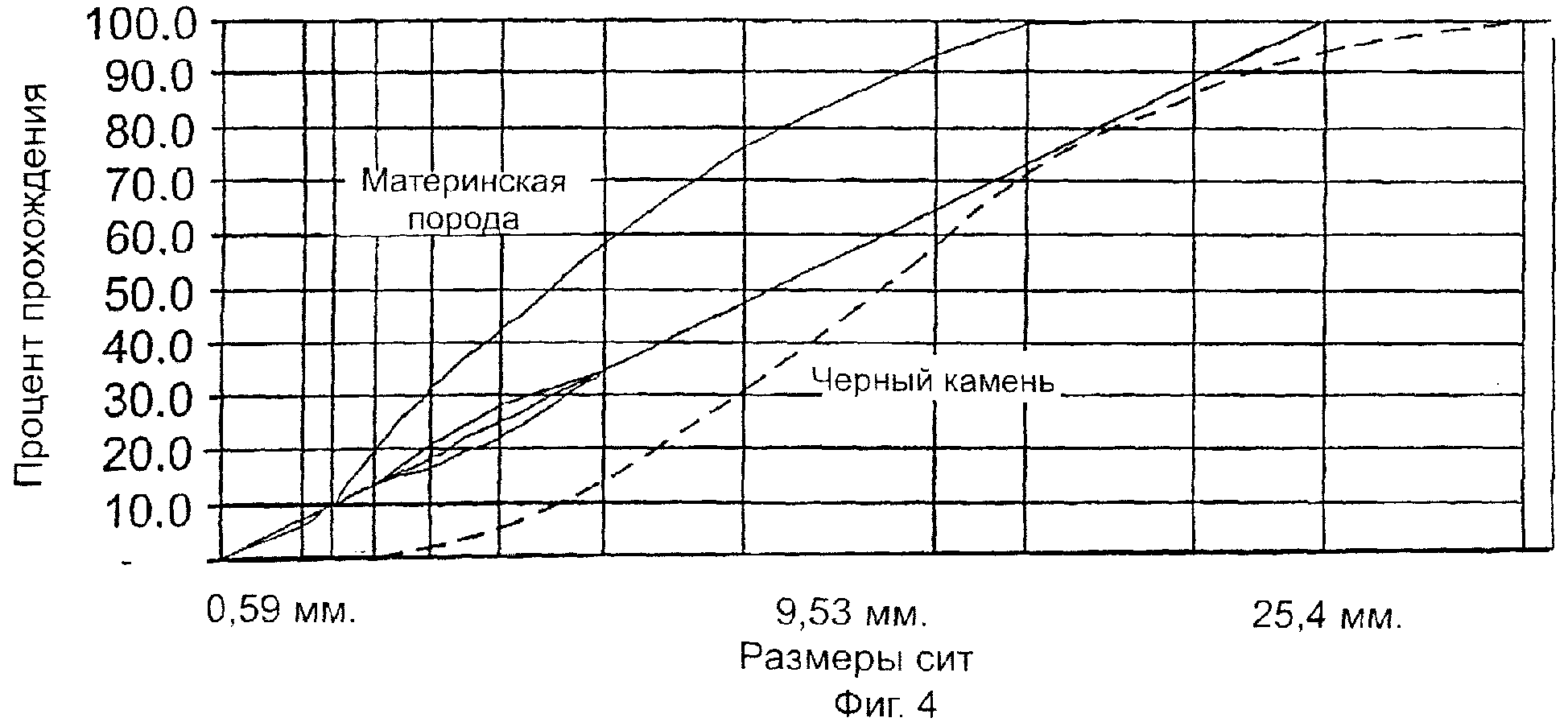

На фиг.4 представлены графики, иллюстрирующие результаты ситового анализа частиц регенерируемого асфальтобетонного дорожного покрытия и частиц (камешков) материала-заполнителя, использованного в способе холодной переработки материала дорожного покрытия на месте для повторного использования по предлагаемому изобретению в варианте осуществления, описанном в Примере 2.

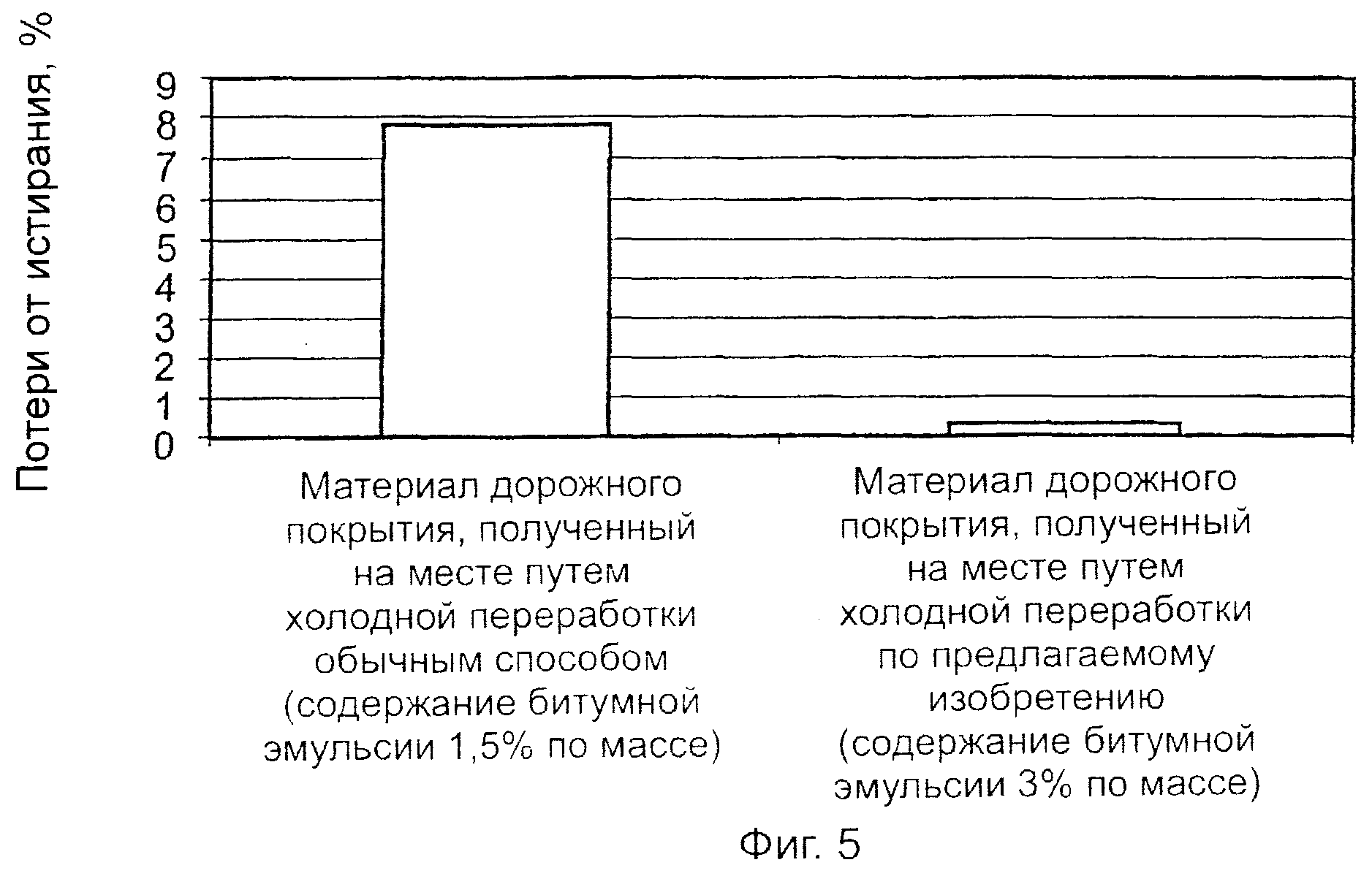

На фиг.5 графически представлены результаты теста на истирание, выполненного в Примере 2, в соответствии с предлагаемым изобретением.

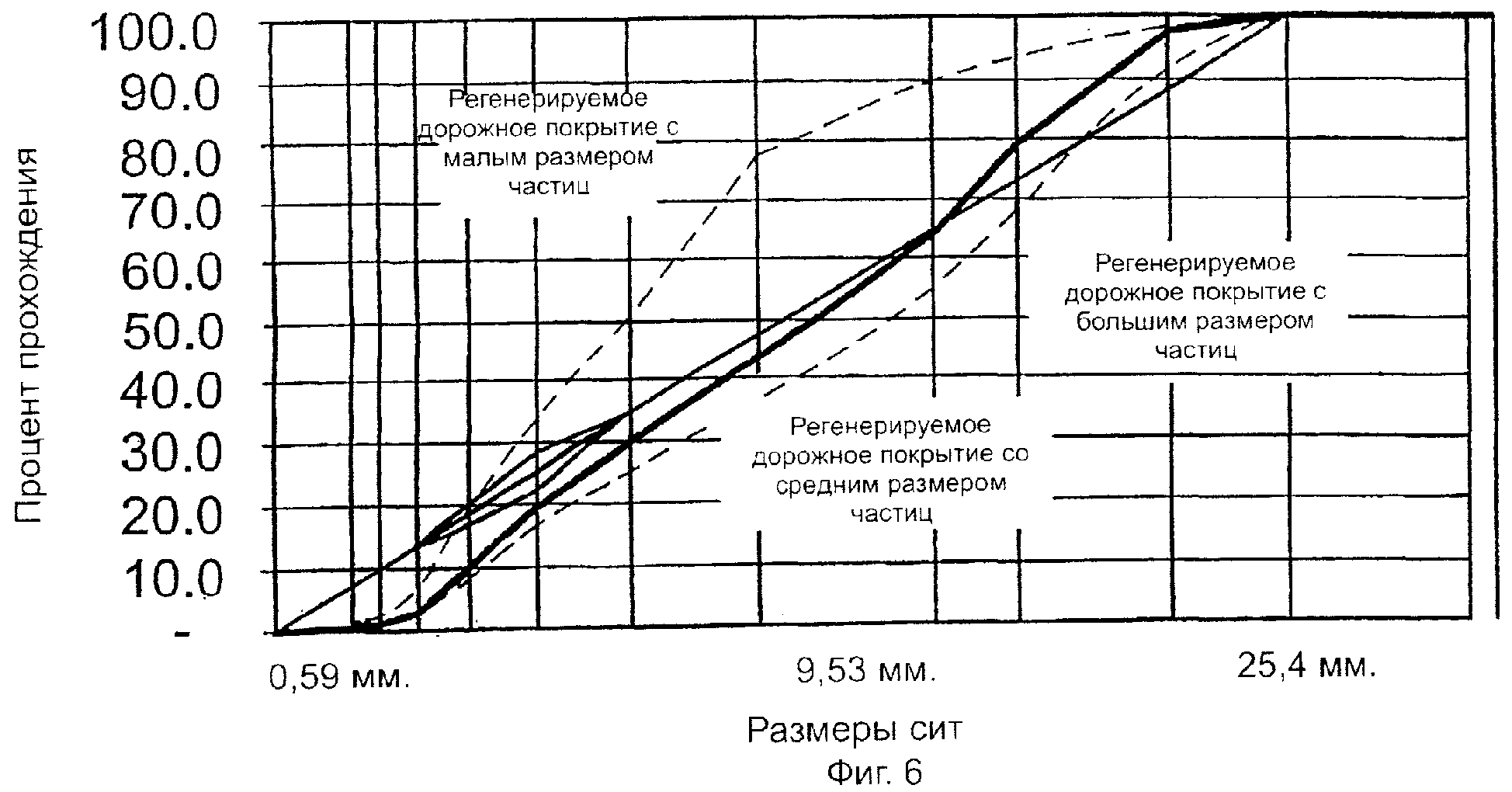

На фиг.6 представлены графики, иллюстрирующие результаты ситового анализа частиц регенерируемого асфальтобетонного дорожного покрытия, использованного в способе холодной переработки материала дорожного покрытия на месте для повторного использования по предлагаемому изобретению в варианте осуществления, описанном в Примере 3.

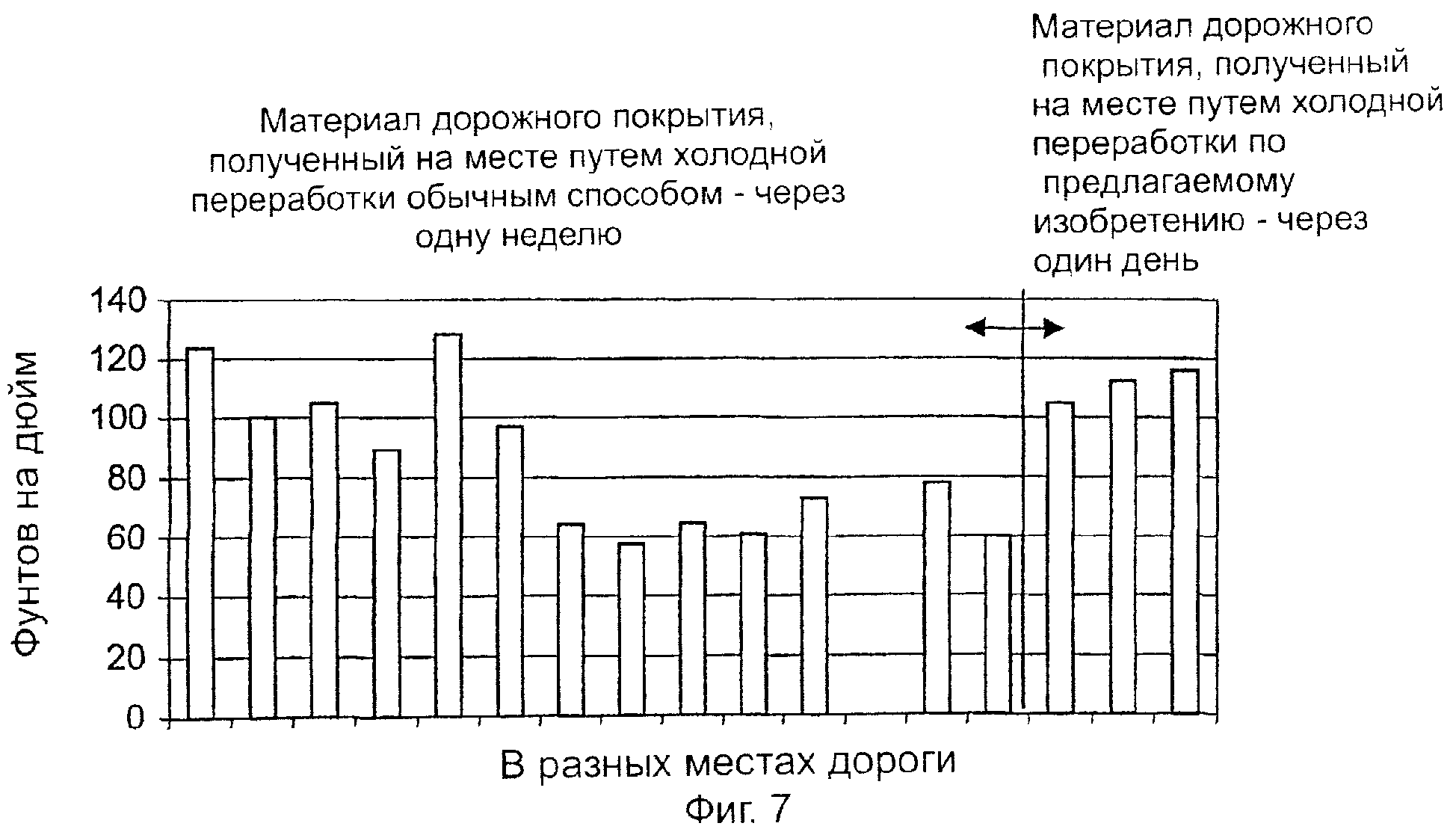

На фиг.7 графически представлены результаты измерений крутизны откоса в разных геодезических точках дороги, измерения проводились в Примере 3 в соответствии с предлагаемым изобретением.

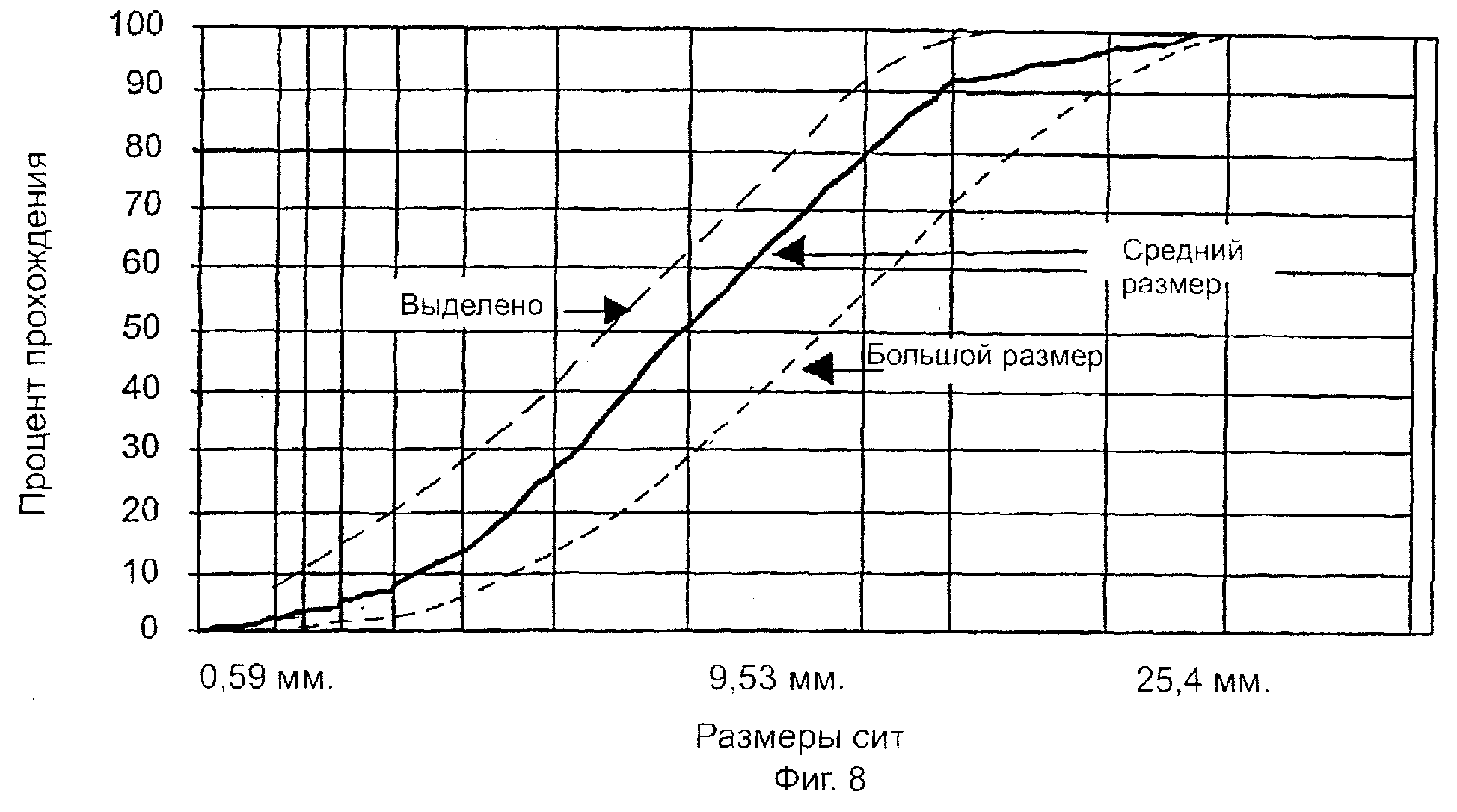

На фиг.8 представлены графики, иллюстрирующие результаты ситового анализа частиц регенерируемого асфальтобетонного дорожного покрытия и частиц (камешков) материала-заполнителя, использованного в способе холодной переработки материала дорожного покрытия на месте для повторного использования по предлагаемому изобретению в варианте осуществления, описанном в Примере 4.

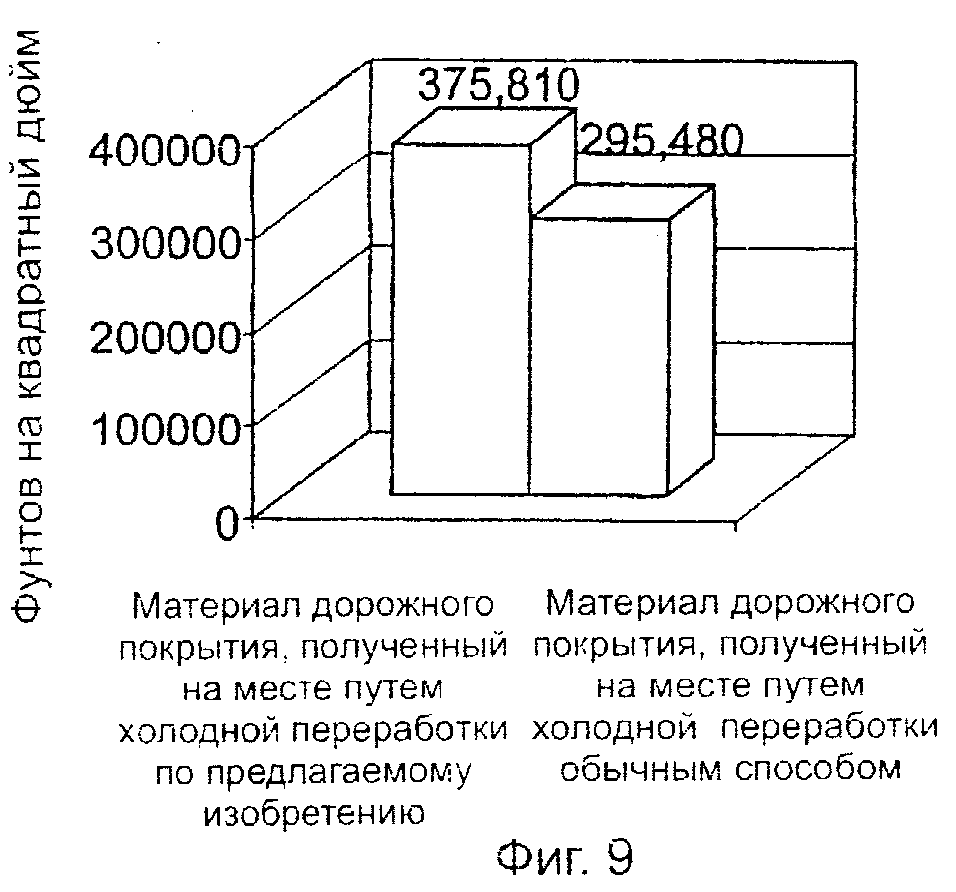

На фиг.9 графически представлены данные о модуле упругости асфальтобетонного дорожного покрытия при температуре 25°С для образца асфальтобетонного дорожного покрытия, полученного в результате применения способа по предлагаемому изобретению, как это описано в Примере 4, в сравнении с данными, полученными для образца обычного дорожного покрытия.

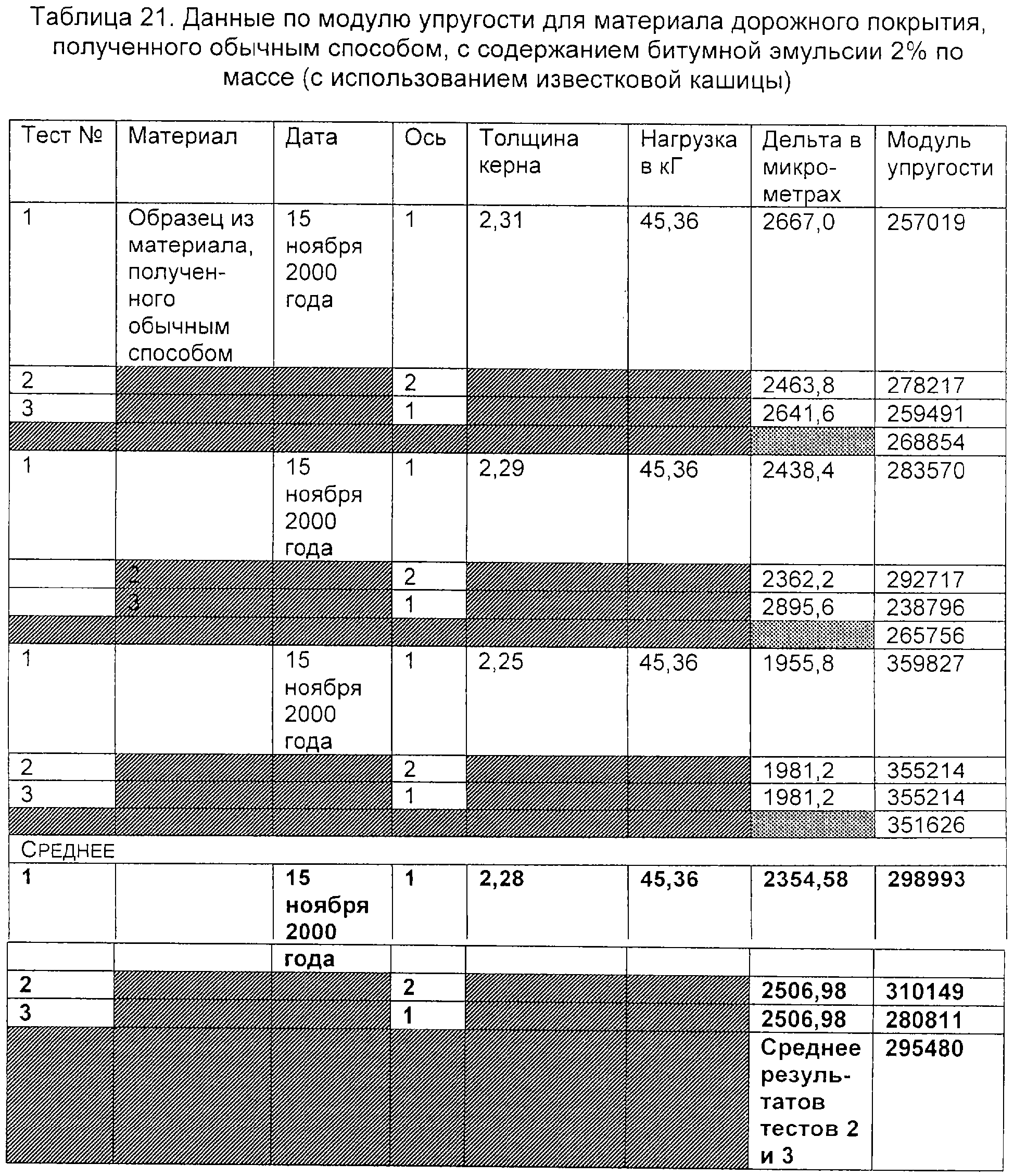

На фиг.10 графически представлены данные непрямых испытаний на растяжение для образцов, приготовленных в соответствии с предлагаемым изобретением, как описано в Примере 4, с содержанием битумной эмульсии 3% по массе,

Подробное описание предпочтительных вариантов осуществления предлагаемого изобретения

Когда срок эксплуатации дорожного покрытия подходит к концу, может быть рассмотрена возможность применения способа холодной переработки для повторного использования битумного материала на месте по предлагаемому изобретению. Когда на дорожном покрытии появляются усталостные трещины, термические трещины, истирания и рытвины, выбоины, намывы или выступания черных вяжущих, уменьшается сопротивление заносу или появляются участки грубой фактуры поверхности, становится желательным применение способа холодной переработки на месте для повторного использования битумного материала по предлагаемому изобретению. Это представляется особенно желательным на низкоклиренсных мостах и эстакадах, или там, где вызывает беспокойство высота бордюрного камня. Способ по предлагаемому изобретению может быть использован на сельских дорогах, на шоссе внутри штата и на межштатных шоссе. Способ по предлагаемому изобретению особенно рекомендуется в случае поврежденного дорожного покрытия, которому 12-25 лет. Конкретное проектирование материала, который должен быть получен в результате холодной переработки на месте битумного материала старого дорожного покрытия, должно основываться на процессе и условиях, которые будут описаны ниже и которые составляют часть предлагаемого изобретения. При применении способа по предлагаемому изобретению обеспечивается возможность решения проблем, которые проявляются при применении известных способов холодной переработки на месте битумного материала старого дорожного покрытия, а именно проблемы эти состоят в истирании, термическом трещинообразовании, медленном затвердевании нанесенного дорожного покрытия и ненадежности его эксплуатационных характеристик. При применении способа холодной переработки на месте битумного материала старого дорожного покрытия по предлагаемому изобретению обеспечивается реконструкция сильно поврежденного дорожного покрытия на части его глубины с созданием дорожного покрытия со структурно-здоровым несущим слоем и хорошим дренажом.

На первом этапе дорога подвергается оценке на предмет пригодности применения для ее реконструкции способа по предлагаемому изобретению. Старое дорожное покрытие должно иметь достаточную толщину, так чтобы после взрыхления и перемалывания верхнего слоя на глубину предпочтительно от 5,08 см до 12,7 см (от 2 дюймов до 5 дюймов) оставался нетронутым нижний слой толщиной по меньшей мере приблизительно 2,54 см (приблизительно 1 дюйм). Кроме того, дорожное полотно должно иметь структурно здоровое основание, включая структурно здоровый подстилающий слой. Для определения различий в строении дорожного полотна, желаемого гранулометрического состава частиц регенерируемого дорожного покрытия и количества битумной эмульсии, требуемого для создания наносимой смеси, из дорожного полотна берутся керны (образцы, вырезанные из толщи исследуемого материала). Выбор состава битумной эмульсии осуществляется на основе климатических данных местности, а также зависит от температуры, при которой производятся работы по реконструкции дороги. Материал верхнего слоя старого дорожного покрытия подвергается перемалыванию в соответствии с рекомендациями, выработанными при проектировании смеси, при этом должен остаться нетронутым нижний слой толщиной по меньшей мере приблизительно 2,54 см (приблизительно 1 дюйм). Перемалывается только слой асфальтобетонного дорожного покрытия, но ни в коем случае не щебень, гравий или грунт, находящийся под этим дорожным покрытием. Затем полученные в результате перемалывания частицы старого асфальтобетонного дорожного покрытия, подлежащего регенерации, перемешиваются с битумной эмульсией, состав которой подобран соответствующим образом, в результате чего получается материал, полученный путем холодной переработки на месте для повторного использования по способу по предлагаемому изобретению. Этот материал наносится на поверхность дороги, после чего подвергается уплотнению.

После того, как дорога оценена на предмет пригодности для применения для ее реконструкции способа по предлагаемому изобретению, в порядке дальнейшего осуществления этого способа выполняется предварительное проектирование смеси, при этом используются материалы, полученные прямо на месте намечаемой реконструкции. Для оценки существующего дорожного покрытия на его участках, подлежащих реконструкции, берутся представительные керны. В предпочтительных вариантах осуществления способа по предлагаемому изобретению керны берутся в разных местах, распределенных по длине участка дороги, подлежащего реконструкции, и отдельно в тех местах, где разница в характере старого дорожного покрытия видна невооруженным глазом. Взятые керны подвергаются в лаборатории растиранию, дроблению и просеиванию, в результате чего получаются частицы асфальтобетонного дорожного покрытия, подлежащего регенерации. Эти частицы с точки зрения последующего получения смеси, наносимой на поверхность дороги, можно считать материалом-заполнителем. Если исследование кернов показывает, что на разных участках дороги характеристики старого дорожного покрытия значительно различаются, например существенно различны значения толщины слоев, то для каждого из таких участков проектирование смеси выполняется отдельно. Перед добавлением битумной эмульсии полученные в результате перемалывания частицы старого асфальтобетонного дорожного покрытия должны в зависимости от конкретных требований удовлетворять критериям гранулометрического состава и образовывать мелкозернистый материал-заполнитель, среднезернистый материал-заполнитель или крупнозернистый материал-заполнитель. Критерии соответствующего гранулометрического состава приведены в помещаемой ниже таблице 1.

Проектирование состава смеси должно быть осуществлено с использованием этих частиц, полученных перемалыванием материала старого дорожного покрытия. Проектирование смеси включает операции определения гранулометрического состава перемолотого материала и выбора количества и состава битумной эмульсии. Гранулометрический состав перемолотого материала определяется путем промывания частиц и просеивания их через различные сита. Распределение частиц по размерам для получения мелкозернистого материала-заполнителя и крупнозернистого материала-заполнителя должно определяться путем просеивания частиц через набор сит с последовательно уменьшающимися размерами ячеек. В предпочтительных вариантах осуществления предлагаемого изобретения следуют стандартам ASTM C136 (ASTM - аббревиатура от American Standard Test Methods - американские стандартные методы испытаний) для сыпучих материалов-заполнителей с размерами частиц менее 75 μм (сито № 200), при котором частицы подвергаются промыванию, и ASTM С 117 для ситового анализа мелкозернистых и крупнозернистых сыпучих материалов-заполнителей (подвергаются сушке при температуре не выше 40°С).

Образцы должны быть приготовлены с помощью расщепителя образцов, с тем чтобы была обеспечена однородность материала. Альтернативный способ состоит в сушке, просеивании и воссоединении частиц в лаборатории для достижения требуемого гранулометрического состава. Рекомендуется использовать сита с размерами ячеек 12,7 мм (1/2 дюйма), 9,53 мм (3/8 дюйма), сито №4 (размер ячейки приблизительно 4,75 мм (0,187 дюйма)), сито №8 (размер ячейки приблизительно 2,375 мм (0,093 дюйма)) и сито №30 (размер ячейки приблизительно 0,59 мм (0,0234 дюйма)). Слишком крупные частицы перемолотого материала старого дорожного покрытия удаляются с помощью сита с размером ячеек 25,4 мм (1 дюйм) при использовании уплотнительных форм диаметром 100 мм.

На следующем этапе на основании измерения масс и объемов определяются теоретические максимальные значения удельного веса и плотности образцов старого асфальтобетонного дорожного покрытия, подлежащего регенерации. В предпочтительных вариантах осуществления предлагаемого изобретения для определения размеров для теста Райса (Rice) на определение удельного веса используется стандартный метод испытаний для определения теоретических максимальных значений удельного веса и плотности асфальтобетонных смесей для дорожного покрытия (стандарт ASTM D2041). Желательно провести долговременные испытания на устойчивость и влагосодержание для четырех образцов смеси, различающихся содержанием битумной эмульсии. Для проведения теста Райса (Rice) на определение удельного веса требуется два образца. Образцы подвергаются тестированию на определение теоретического максимального удельного веса при самом высоком содержании битумной эмульсии в проектируемой смеси, а затем производится обратный расчет для более низких значений содержания битумной эмульсии.

Затем в измельченный материал вводится битумная эмульсия. Тип или состав используемой битумной эмульсии должен определяться в зависимости от местных климатических условий, в которых эта эмульсия используется, и от температуры воздуха при проведении работ по нанесению смеси на поверхность дороги. Битумная эмульсия может выбираться, например, из соображений улучшения качества регенерируемого асфальтобетонного дорожного покрытия или из соображений регулирования коэффициента распадения эмульсии. В предпочтительных вариантах осуществления предлагаемого изобретения характеристики трещинообразования в полученном из смеси дорожном покрытии при низких температурах выбираются с использованием программного продукта FHWA LTPPBind™ (версия 2.1) (FHWA - аббревиатура от Federal Highway Administration - Федеральная администрация шоссейных дорог) при введении данных от ближайшей к месту проведения дорожных работ метеорологической стации. Определяющей температурой для проектирования состава смеси является самая низкая температура в верхней части полученного путем холодной переработки на месте слоя асфальтобетонного покрытия, с вероятностью 98%.

Битумная эмульсия содержит битумные твердые вещества, воду, эмульгирующий агент, а также может содержать добавки. При температуре окружающей среды, при которой эта битумная эмульсия используется, она представляет собой жидкость. Конкретный состав битумной эмульсии зависит от требуемых ее свойств. Например, ее состав может быть выбран таким, чтобы обеспечивалось быстрое затвердевание смеси. Состав битумной эмульсии может обеспечивать также улучшение свойств получаемого асфальтобетонного дорожного покрытия, результатом чего может быть пониженное трещинообразование или повышенная прочность этого дорожного покрытия. Тип используемой битумной эмульсии должен определяться при проектировании смеси, как это будет рассмотрено ниже.

В предпочтительных вариантах осуществления предлагаемого изобретения битумная эмульсия содержит: эмульгирующий агент в количестве приблизительно от 0,5% до 10% по массе, битумные твердые вещества в количестве приблизительно от 60% до 65% по массе, остальное приходится на воду и факультативно на определенные добавки. В предпочтительных вариантах осуществления предлагаемого изобретения битумная эмульсия практически не содержит растворителей и является водяной. Добавки в составе битумной эмульсии могут составлять приблизительно от 0,5% до 10% по массе и могут представлять собой эластомеры, пластомеры, другие адгезионнные агенты, а также нефтяные фракции. В предпочтительных вариантах осуществления предлагаемого изобретения содержание мазута в битумной эмульсии составляет максимум приблизительно 0,5% по массе. В зависимости от того, какие именно добавки используются в составе битумной эмульсии, эти добавки добавляются к твердым битумным веществам или вносятся в эмульсию для получения модифицируемых асфальтов, в том числе полимерных модифицированных асфальтов. Что касается эмульгирующего агента, то он может быть выбран из эмульгирующих агентов анионного, неионного, амфотерного или катионного типа. Наиболее предпочтительным представляется использование эмульгирующего агента катионного типа.

Во время нанесения на поверхность дороги температура битумной эмульсии не должна превышать 48,89°С (120 градусов по Фаренгейту). Обычно эта температура находится в диапазоне от 26,67°С (80 градусов по Фаренгейту) до 48, 89°С (120 градусов по Фаренгейту). Результаты испытаний качества битумной эмульсии на надежность должны удовлетворять требованиям, указанным в помещаемой ниже Таблице 2.

ASTM D5 является предпочтительной процедурой для определения фильтрации полутвердого и твердого битуминозного материала. Этот фильтрационный тест используется для измерения более твердых или более мягких консистенций битумного вяжущего материала.

Битумная эмульсия добавляется к сыпучему материалу, полученному путем перемалывания старого асфальтобетонного дорожного покрытия. Битумная эмульсия должна быть добавлена в достаточном количестве, так чтобы полученная смесь не была слишком сухой и чтобы истирание имело место, но не в такой степени, чтобы в смеси легко оставлялись борозды. Содержание битумной эмульсии в составе смеси обычно составляет от 1,5% до 4,5% по массе. В предпочтительных вариантах это содержание находится в диапазоне от 2,4% до 4,0% по массе. В наиболее предпочтительных вариантах - в диапазоне от 2,8% до 3,3% по массе. Рекомендуемые значения содержания эмульсии в составе смеси составляют приблизительно 1,5%, 2,0%, 2,5%, 3,0%, 3,5%, 4,0% и 4,5% по массе. В предпочтительном варианте выбирают три значения содержания битумной эмульсии, которые включают предположительное рекомендуемое значение содержание битумной эмульсии. Перед добавлением битумной эмульсии осуществляется увлажнение смеси водой в количестве, предположительно соответствующем тому количеству воды, которое поступает к перемалываемому материалу старого дорожного покрытия от перемалывающей головки в процессе перемалывания, обычно это от 1,5% до 2,0% по массе. Если предполагается использование в составе смеси каких-либо добавок, то их добавление осуществляется точно так же, как это будет осуществляться во время получения смеси на месте проведения работ.

Частицы материала старого асфальтобетонного дорожного покрытия, полученные путем его перемалывания (материал-заполнитель), сначала тщательно перемешиваются с водой, а затем этот увлажненный материал подвергается перемешиванию с вяжущим материалом - битумной эмульсией. Перемешивание должно осуществляться при температуре, близкой к температуре окружающей среды во время проведения работ. Время перемешивания увлажненного сыпучего материала-заполнителя с битумной эмульсией не должно превышать приблизительно 60 с.

Образцы подвергаются уплотнению не позже приблизительно 15 минут после перемешивания. В предпочтительных вариантах образцы подвергаются уплотнению немедленно по завершении перемешивания. Перед уплотнением образцы сверху и снизу обкладываются бумажными дисками. В предпочтительных вариантах уплотнение образцов осуществляется с помощью вращательного уплотнителя марки Superpave™ SGS (SGS - аббревиатура от Superpave™ gyratory compactor - вращательный уплотнитель марки Superpave™) в 100-миллиметровой форме при угле 1,25°, силе давления плунжера 600 кПа и при 30 вращениях. При этом форма не должна быть нагретой.

Затем сразу после уплотнения образцы подвергаются экструдированию из форм, и бумажные диски осторожно убираются. Экструдированные образцы помещаются обычно на 48 часов в печь с искусственной тягой, температура в которой составляет 60°С, с вентиляцией по бокам и по верху. Каждый образец помещается в небольшой контейнер для учета материала, теряемого образцами.

На этих образцах проводятся четыре испытания на эксплуатационные характеристики. В число этих испытаний входят сухой тест Маршалла на устойчивость, тест на чувствительность к влаге с использованием вакуумной пропитки, тест на истирание и прогнозирующий тест на термическое трещинообразование путем непрямого испытания на растяжение IDT (IDT - аббревиатура от indirect tensile testing - непрямое испытание на растяжение). Этими испытаниями определяются эксплуатационные характеристики образцов. Непрямое испытание на растяжение позволяет прогнозировать термическое трещинообразование, а сухой тест на устойчивость по Маршаллу позволяет измерить прочность. Тест на истирание позволяет измерить сопротивляемость проектируемого дорожного покрытия истиранию, а тест на чувствительность к влаге позволяет измерить способность образцов противостоять разрушительному действию влаги. Полученная смесь может считаться пригодной к использованию, если результаты всех вышеуказанных четырех испытаний удовлетворяют требованиям, изложенным в помещаемой ниже таблице 3.

Для теста на устойчивость по Маршаллу образцы подвергаются сушке до достижения постоянной массы, но продолжительность сушки составляет не более 48 часов и не менее 16 часов. Постоянная масса считается достигнутой, если в течение 2 часов изменение массы составило приблизительно 0,05% или меньше. После затвердевания образцы подвергаются охлаждению при температуре окружающей среды минимум в течение 12 часов, максимум - в течение 24 часов.

Затем определяется плотность каждого уплотненного (затвердевшего и охлажденного) образца. Масса образца в воде определяется после его погружения в воду на одну минуту. Определяются также значения высоты образцов.

Определяется также плотность по Райсу (максимальная теоретическая). В предпочтительных вариантах она определяется в соответствии со Стандартной методикой испытаний для определения теоретической максимальной плотности асфальтобетонных смесей для дорожного покрытия (стандарт ASTM D2041), включающей процедуру ответного высушивания. Агломераты, которые не поддаются легкому размельчению с помощью гибкого шпателя, не должны подвергаться разламыванию. Обычно для регулирования содержания частиц, не подвергшихся обволакиванию, есть необходимость в выполнении дополнительной процедуры ответного высушивания. Для всех образцов, различающихся содержанием битумной эмульсии, выполняется определение пористости (содержания воздуха).

Откорректированное значение устойчивости по Маршаллу определяется посредством измерения сопротивляемости асфальтобетонной смеси для дорожного покрытия пластической деформации. В предпочтительных вариантах осуществления предлагаемого изобретения сопротивляемость пластической деформации определяется в соответствии со Стандартной методикой испытаний на сопротивляемость асфальтобетонных смесей пластической деформации с использованием аппарата Маршалла (стандарт ASTM D1559-89) при температуре приблизительно 40°С после 2 часов выдерживания при таком температурном режиме в печи с искусственной тягой.

С помощью теста на чувствительность к влаге с использованием вакуумной пропитки осуществляется измерение остаточной прочности в присутствии влаги. При тестировании на чувствительность к влаге по отношению к испытуемым увлажненным образцам реализуется тот же температурный режим и выполняются те же волюметрические измерения, что и при сухих испытаниях на устойчивость по Маршаллу. Эти образцы подвергаются вакуумной пропитке до приблизительно от 55% до 75% объема пустот, затем выполняется их размачивание в водяной бане при температуре приблизительно 25°С в течение приблизительно 23 часов, после чего в течение приблизительно одного часа выполняется размачивание при температуре приблизительно 40°С. После определяется откорректированное значение устойчивости по Маршаллу. Отношение средней прочности увлажненного образца к средней прочности сухого образца называется остаточной устойчивостью. Эта характеристика является показателем отслоения и потери прочности, которая ведет к возникновению в дорожном покрытии рытвин и выбоин. Эта остаточная устойчивость должна быть больше или равна приблизительно 70%.

После завершения сухого теста Маршалла на устойчивость и теста на чувствительность к влаге асфальтобетонная смесь, содержащая запроектированное количество битумной эмульсии, подвергается непрямому испытанию на растяжение. С помощью этого непрямого испытания на растяжение осуществляется оценка трещинообразования в дорожном покрытии из этой битуминозной смеси при низких температурах. С помощью этого испытания выполняется прогнозирование самой низкой температуры, которую сможет выдерживать без трещинообразования верхний слой дорожного покрытия, выполненного из данной битуминозной смеси. В предпочтительных вариантах осуществления предлагаемого изобретения непрямое испытание на растяжение выполняется в соответствии со стандартом AASHTO T9-96, которым предписывается Стандартная методика испытаний для определения ползучести и прочности горячей асфальтобетонной смеси НМА (НМА - аббревиатура от Hot Mix Asphalt - горячая асфальтобетонная смесь) с использованием прибора для непрямого испытания на растяжение, которая осуществлялась за нижеследующими исключениями.

Образцы должны быть приблизительно 150 мм в диаметре и по меньшей мере приблизительно 115 мм в высоту, они должны быть уплотнены до пористости, отличающейся от пористости при запроектированном содержании битумной эмульсии на ±1%. Испытуемые образцы должны быть подвергнуты затвердеванию при температуре 60°С в течение не менее 48 часов, но не более 72 часов. После 48 часов затвердевания масса образцов должна измеряться через каждые два часа - для проверки того, не стало ли относительное уменьшение массы за два часа меньше или равно приблизительно 0,05%. После затвердевания от каждого уплотненного образца отрезаются два образца высотой приблизительно 50 мм. После отрезания выполняется тест на плотность.

В предпочтительных вариантах требуется минимум два образца для испытания при каждом из трех значений температуры. Выбираются три значения температуры с интервалом приблизительно 10°С, охватывающие требующиеся эксплуатационные температуры. Например, если требующаяся эксплуатационная температура составляет -25°С, то выбираются тестовые значения температуры -20°С, -30°С и -10°С или -40°С. Испытание прочности на растяжение должно выполняться на каждом образце непосредственно после испытания на ползучесть при растяжении при той же температуре, что и испытание на ползучесть. Камера искусственного климата должна обеспечивать возможность достижения в области низких температур температуры по меньшей мере приблизительно -40°С.

Критическая температура трещинообразования определяется графически как точка пересечения вычисленной кривой термического напряжения (построенной по данным испытания на ползучесть) и линией прочности на растяжение (это линия, соединяющая точки средней прочности на растяжение при трех значениях температуры). Для прохождения этого испытания прогнозируемая при непрямом испытании на растяжение температура трещинообразования должна удовлетворять требованиям, определенным с помощью программного продукта LTPPBind™ (с вероятностью 98%) для самой низкой температуры на поверхности слоя дорожного покрытия, полученного путем холодной переработки старого асфальтобетонного дорожного покрытия на месте, в климатических условиях воплощения проекта.

После выполнения теста на устойчивость по Маршаллу и теста на чувствительность к влаге на образцах, содержащих запроектированное количество битумной эмульсии, выполняется также тест на истирание. При тестировании на истирание определяется показатель истирания, который может иметь место из-за движения транспорта по свеженанесенному дорожному покрытию до того, как произошло полное затвердевание его материала. Через четыре часа после уплотнения образца выполняется его тестирование на истирание, продолжительность которого составляет 15 минут. Для прохождения этого теста потеря массы должна быть меньше, чем приблизительно 2%.

В предпочтительных вариантах осуществления предлагаемого изобретения аппарат, используемый для проведения теста на истирание, это смесительный аппарат А-120 Hobart, модифицированный таким образом, что обеспечивается оптимальное с точки зрения истирания соответствие образца и абразионной головки (включая шланг). В предпочтительных вариантах осуществления предлагаемого изобретения тест на истирание осуществляется в соответствии с Методикой испытаний на мокрое колееобразующее истирание поверхностей абразивным шламом (стандарт ISSA TB-100), и скорость вращения для теста на истирание не изменяется. Для проведения теста на истирание с абразионной головки убирается кольцеобразный груз. Вес контактирующих с образцом самой абразионной головки и шланга должен быть приблизительно 600±15 г. Для получения точных результатов приготовленный образец должен быть выполнен таким образом, чтобы была обеспечена возможность его закрепления под абразионной головкой и его центрирования, при этом должна быть обеспечена возможность перемещения абразионной головки в вертикальном направлении. Устройство, используемое для закрепления и центрирования образца, должно быть выполнено таким образом, чтобы была обеспечена возможность истирания образца минимум приблизительно на 1 мм.

Процедура проведения теста на истирание состоит в следующем. Создаются два образца массой приблизительно 2700 г, полученных на основе переработки старого асфальтобетонного дорожного покрытия, перемолотого до получения сыпучего материала-заполнителя средней зернистости. Масса 2700 г соответствует образцу, высота которого после уплотнения составляет 70±5 мм. Для перемешивания образец (массой 2700 г) должен быть помещен в контейнер соответствующего размера. К каждому образцу добавляется вода, так чтобы было достигнуто влагосодержание, соответствующее имеющему место в реальности или запроектированному, после чего выполняется перемешивание в течение 60 с. Затем к каждому образцу должна быть добавлена битумная эмульсия в таком количестве, чтобы было обеспечено ее запроектированное содержание, перемешивание материала-заполнителя с битумной эмульсией выполняется в течение 60 с. После этого образцы должны быть немедленно помещены в форму для вращательного уплотнения диаметром 150 мм и подвергнуты уплотнению путем совершения до 20 вращений. Если высота полученного уплотненного образца не находится в пределах 70±5 мм, то нужно отрегулировать массу образца. После уплотнения образцы вынимаются из уплотнительной формы и помещаются на противень для затвердевания при температуре помещения лаборатории (приблизительно в диапазоне от 18,3 до 23,9°С (приблизительно 65-75° F) в течение приблизительно 4 часов ±5 минут. После затвердевания непосредственно перед тестированием образцы должны быть взвешены.

Образцы должны быть помещены в аппарат для тестирования на истирание. Следует позаботиться о том, чтобы образец был отцентрирован и хорошо закреплен. Область шланга, находящаяся в контакте с образцом, не должна быть до этого использованной. Для проведения тестирования разрешается повернуть шланг таким образом, чтобы в контакте с образцом находилась его неизношенная сторона. Абразионная головка (вместе со шлангом) должна быть установлена с возможностью «плавания» по образцу и перемещения вертикально вниз на расстояние минимум 5 мм, если это позволяет истирание. Образцы должны подвергаться истиранию в течение приблизительно 15 минут, после чего должны быть немедленно взвешены.

Процент материала, потерянного образцом при испытательном истирании, должен быть определен по следующей формуле: ((масса до тестирования минус масса после тестирования)/масса до тестирования) ×100%. В отчет записывается среднее для двух образцов значение процента потерь массы истирания. При этом для обеспечения должной точности разница потерь истирания для двух образцов не должна быть больше, чем приблизительно 0,5%. Если же эта разница окажется больше, чем 0,5%, то тест должен быть повторен. Если у обоих образцов процент материала, потерянного при испытательном истирании, оказывается больше, чем приблизительно 10%, то данные должны быть усреднены, и от применения вышеуказанного правила обеспечения должной точности следует отказаться.

При необходимости для модификации проекта битуминозной смеси с тем, чтобы она удовлетворяла требованиям, указанным в таблице 3, в эту смесь могут быть внесены добавки. В качестве таких добавок, вносимых для удовлетворения требований, указанных в приведенной выше таблице 3, могут быть использованы известь, дополнительный материал-заполнитель, полимеры или любая комбинация этих веществ. Может быть добавлен также дополнительный перемолотый материал старого асфальтобетонного дорожного покрытия, если таковой имеется в наличии, и если это отвечает требованиям, указанным в помещаемой ниже таблице 4. Этот дополнительный перемолотый материал старого асфальтобетонного дорожного покрытия должен быть свободен от остатков растительности и других загрязняющих примесей, в том числе комочков пылевидной фракции грунта и глины. Размер частиц этого дополнительного перемолотого материала старого асфальтобетонного дорожного покрытия не должен превышать максимально допустимого, как это обсуждалось выше, и при перемешивании с частицами перемолотого материала старого асфальтобетонного дорожного покрытия, выбранными в соответствии с проектом, должен получаться материал, удовлетворяющий требованиям, указанным в таблице 3.

Если требуется дополнительный материал-заполнитель (другой природы, нежели перемолотый материал старого асфальтобетонного дорожного покрытия), то он должен удовлетворять требованиям, указанным в приводимой ниже таблице 5, и его гранулометрический состав должен быть таким, чтобы результатом его добавления было получение продукта, удовлетворяющего требованиям, указанным выше в таблице 3.

Если в разных местах дороги свойства покрытия отличаются, то нужно попытаться разработать такой проект битуминозной смеси, который удовлетворял бы требованиям, указанным в таблице 3, для всех различающихся свойствами участков дороги. Например, одни участки дороги могут потребовать более высокого содержания битумной эмульсии в смеси, чем другие.

Перед нанесением на дорогу покрытия из материала, получаемого холодной переработкой на месте материала старого асфальтобетонного дорожного покрытия, в целях предотвращения загрязнения сыпучего материала, получаемого путем измельчения старого дорожного покрытия, с краев этого дорожного покрытия должна быть удалена трава и другая растительность.

Температура поверхности дорожного покрытия при проведении работ может достигать без возникновения каких-либо проблем 71,1°С (160 градусов по Фаренгейту). Существующее асфальтобетонное покрытие подвергается перемалыванию на заданную глубину и по заданной ширине охвата, при этом остается нетронутым нижний слой дорожного покрытия толщиной приблизительно 2,54 см (приблизительно 1 дюйм), и не удаляются подстилающие слои из гравия, грунта или камня. Обычно перемалыванию подвергается верхний слой толщиной приблизительно от 5,08 см до 12,7 см (от 2 дюймов до 5 дюймов). Перед добавлением битумной эмульсии и просеиванием через сито с размерами ячейки 31,75 мм (1,25 дюйма) (или мельче, если это необходимо) для определения того, соответствует ли измельченный материал требованиям к максимальному размеру частиц для запроектированной битуминозной смеси, пробы измельченного битуминозного материала старого дорожного покрытия берутся приблизительно через каждые 800 м (приблизительно 1/2 мили). По результатам исследования образца или образцов, взятых в начале проектирования, определяется, какой гранулометрический состав измельченного материала наиболее близок к требуемому для определения состава битумной эмульсии.

Для измельчения существующего асфальтобетонного дорожного покрытия используется самоходный дорожный агрегат (землеройно-фрезерная машина), который выполнен с возможностью перемалывания верхнего слоя дорожного покрытия на требуемую глубину за один проход, и в предпочтительных вариантах этот дорожный агрегат выполнен с возможностью охвата полосы шириной до приблизительно 3,81 м (приблизительно 12,5 фута). В предпочтительных вариантах этот дорожный агрегат имеет средство автоматического контроля глубины перемалываемого слоя, благодаря чему обеспечивается поддержание этой глубины в пределах ±6,35 мм (±1/4 дюйма) от заданной глубины, и должен иметь положительное средство для оценки поперечных уклонов.

Для приведения измельченного битуминозного материала старого дорожного покрытия к желаемому гранулометрическому составу перед смешиванием с битумной эмульсией применяется размерообрабатывающий узел, который выполнен с возможностью просеивания и дробления частиц. В предпочтительных вариантах этот размерообрабатывающий узел выполнен с возможностью просеивания и дробления частиц по замкнутому циклу, при котором обеспечено непрерывное возвращение частиц слишком большого размера на повторное дробление. Весь измельченный материал старого дорожного покрытия должен быть переработан таким образом, чтобы его гранулометрический состав соответствовал поставленным требованиям.

Для осуществления непрерывного взвешивания измельченного и откалиброванного по гранулометрическому составу битуминозного материала старого дорожного покрытия используется перемешивающий узел, снабженный ленточным дозатором. В предпочтительных вариантах этот перемешивающий узел сопряжен с устройством для измерения расхода жидкости, управляемым посредством компьютера. В предпочтительных вариантах этот перемешивающий узел представляет собой бортовую автономную мешалку асфальтобетоносмесителя. В предпочтительных вариантах устройство для измерения расхода жидкости выполнено с возможностью автоматического регулирования расхода битумной эмульсии, необходимого для компенсации вариаций массы измельченного материала, поступающего в перемешивающий узел. В предпочтительных вариантах осуществлена двухсторонняя связь между укладчиком дорожного покрытия и перемешивающим узлом, так чтобы было обеспечено их расположение близко друг к другу. В предпочтительных вариантах расстояние между ними находится в пределах приблизительно 45,72 м (приблизительно 50 ярдов).

Битумная эмульсия и вода должны добавляться к измельченному битуминозному материалу старого дорожного покрытия с некоторым начальным расходом, определенным при проектировании битуминозной смеси. При определении общего содержания воды учитывается вода, которая подавалась к перемалывающей головке в процессе перемалывания материала старого дорожного покрытия, а также вода из перемешивающего узла, если таковая имеется. При необходимости осуществляется регулирование расхода битумной эмульсии и воды в зависимости от требований к свойствам, связанным с обволакиванием и изломом. Для частицы материала, полученного измельчением старого дорожного покрытия, должно быть обеспечено более полное обволакивание, чем для частиц обычного материала-заполнителя. В зависимости от результатов анализа проб и проектирования битуминозной смеси может оказаться, что для разных участков дороги содержание битумной эмульсии в смеси должно быть различным.

Битуминозная смесь, полученная на основе перемолотого материала старого дорожного покрытия, выходит из перемешивающего узла и укладывается на дорогу с образованием валика. Аппарат - укладчик дорожного покрытия - может толкать машину-подборщик, которая используется для передачи регенерированного материала дорожного покрытия от валика в приемный бункер укладчика битуминозной смеси. Машина-подборщик должна быть выполнена с возможностью удаления всего валика вниз к остальному подстилающему материалу. Машина-подборщик должна располагаться по отношению к перемешивающему узлу на расстоянии в пределах приблизительно 45,66 м (приблизительно 150 футов). Регенерированный материал дорожного покрытия должен распределяться за один проход, единым слоем.

Вышеуказанное оборудование (перемешивающий узел, машина-подборщик и укладчик битуминозной смеси) может быть установлено на самоходном дорожном агрегате-укладчике дорожного покрытия, снабженном бортовым перемешивающим узлом и резервуаром с битумной эмульсией, при этом измельченный материал старого дорожного покрытия подается непосредственно в бункер.

В процессе распределения материала, получаемого путем холодной переработки, по поверхности дороги ее поперечный уклон должен регулярно проверяться с помощью нивелира. Ровность дорожного покрытия не должна изменяться больше, чем приблизительно на 6,35 мм (приблизительно на 1/4 дюйма) от нижней кромки рихтовальной линейки длиной 3,048 м (10 футов), помещенной на поверхность дорожного покрытия параллельно центральной линии и перпендикулярно ей после завершения прикатывания материала нанесенного дорожного покрытия.

Процесс переработки материала старого дорожного покрытия должен осуществляться таким образом, чтобы было предотвращено повреждение материала подстилающего слоя существующего дорожного полотна. Операция перемалывания материала старого дорожного покрытия должна выполняться таким образом, чтобы количество мелких частиц, оседающих вдоль вертикальных поверхностей совершаемого выреза, было не настолько большим, чтобы это препятствовало связыванию наносимого материала, получаемого путем холодной переработки старого материала старого дорожного покрытия, с основанием дороги. Измельченный асфальтобетонный материал старого дорожного покрытия должен подвергаться переработке путем просеивания и раздробления до достижения требуемого гранулометрического состава. Когда в дорожном покрытии имеется ткань, с которой дорожный агрегат может столкнуться в процессе холодной переработки, в оборудовании дорожного агрегата или в производимых им операциях должны быть произведены необходимые настройки, с тем чтобы по меньшей 90% участков разорванной ткани, попадающей в регенерируемый материал дорожного покрытия, имело площадь не более чем приблизительно 6,45 см2(приблизительно 5 квадратных дюймов). Кроме того, ни один кусочек ткани не должен быть длиннее, чем приблизительно 10,16 см (приблизительно 4 дюйма). Эти настройки, необходимые для получения желаемого гранулометрического состава регенерируемого материала дорожного покрытия, могут включать (но не сводиться исключительно к этому) регулировку скорости перемалывания или введение дополнительных сит или, наоборот, удаление некоторых сит.

Еще один аспект предлагаемого изобретения состоит в текущем контроле процесса на месте. Номинальная глубина перемалывания материала старого дорожного покрытия должна проверяться на вертикальных поверхностях выреза на обеих его сторонах приблизительно через каждые 200 м (1/8 мили). Проверке подвергается также гранулометрический состав измельченного материала старого дорожного покрытия. Образцы перемолотого материала старого дорожного покрытия, которые были взяты во время работы оборудования перед добавлением битумной эмульсии, должны быть помещены в герметичный контейнер, с тем чтобы не допустить потери влагосодержания. Взятые образцы должны быть перемешаны с полевой битумной эмульсией в течение 24 часов и должны быть проведены испытания полученной битуминозной смеси на соответствие требованиям, указанным в таблице 3, Кроме того, образцы полученной битуминозной смеси должны подвергаться уплотнению в течение 15 минут, а затем тестироваться на соответствие требованиям.

Плотность свеженанесенного слоя, регенерированного посредством холодной переработки на месте дорожного покрытия во влажном состоянии, должна определяться с помощью радиоизотопного плотномера, выполненного с возможностью измерения плотности во влажном состоянии. Эта плотность во влажном состоянии определяется для расчета необходимого давления дорожного катка и режима его работы для достижения требуемой плотности. В предпочтительных вариантах, в которых используется методика обратного рассеяния, определение плотности свеженанесенного слоя, регенерированного посредством холодной переработки на месте дорожного покрытия во влажном состоянии, осуществляется согласно Стандартной методике испытаний для определения плотности асфальтобетона на месте с помощью радиоизотопного метода (стандарт ASTM D2950). Режим работы дорожного катка устанавливается таким, чтобы была достигнута максимальная плотность с помощью вальцов, подобранных на основе показаний плотности, полученных с помощью радиоизотопного метода. При этом необходима осторожность в том, чтобы не допустить излишнего прикатывания слоя износа, основываясь на визуальном наблюдении трещин. При изменении свойств материала дорожного покрытия, подвергающегося регенерации, должен устанавливаться новый режим работы дорожного катка. Количество режимов работы дорожного катка больше одного требуется потому, что свойства материала существующего дорожного покрытия непостоянны, причиной чего является непостоянство содержания материала-заполнителя или непостоянство содержание вяжущего материала - битумной эмульсии.

Уплотнение битуминозной смеси, полученной с использованием материала старого дорожного покрытия, должно осуществляться с помощью дорожных катков. В предпочтительных вариантах дорожные катки должны быть снабжены системой подачи воды и скребковым механизмом для предотвращения налипания на шины и вальцы наносимого на поверхность дороги материала. Режимы работы дорожного катка (режимы прикатывания) должны выбираться таким образом, чтобы обеспечивалось достижение максимальной плотности, которая определяется посредством тестирования по радиоизотопному методу. Прикатывание должно осуществляться до тех пор, пока не перестанет наблюдаться смещение прикатываемого материала, или пока пневматики катка не перестанут вдавливаться в материал дорожного покрытия. Заключительное прикатывание для устранения следов пневматических шин дорожного катка и достижения заданной плотности должно осуществляться с помощью дорожного катка или катков с двумя стальными барабанами. Выбранный режим прикатывания должен соблюдаться, если только произошло изменение свойств материала регенерируемого дорожного покрытия или условий укладки, и требуется новый режим работы дорожного катка. Режим прикатывания подлежит изменению в случаях большого смещения прикатываемого материала регенерированного дорожного покрытия и/или трещин в этом материале. Уплотнение слоя нанесенного материала с помощью дорожных катков обычно начинается не позднее чем через 15 минут после нанесения. В предпочтительных вариантах осуществления предлагаемого изобретения прикатывание должно быть завершено не позднее, чем через один час после завершения перемалывания материала старого дорожного покрытия. Насколько возможно, следует избегать того, чтобы прикатывание начиналось или приостанавливалось на участке неуплотненного материала по иной причине, нежели по требованиям установленного режима прикатывания, то есть чтобы работа дорожного катка начиналась или заканчивалась на участке уже уплотненного материала или на существующем дорожном покрытии.

По завершении уплотнения нанесенного материала дорожного покрытия движение транспорта по реконструированному участку дороги не должно быть разрешено еще в течение минимум приблизительно двух часов. Это время может быть сокращено при обеспечении достаточного затвердевания свеженанесенного дорожного покрытия, так чтобы движение транспорта не привело к истиранию материала. После открытия движения по реконструированному участку дороги поверхность этого участка должна поддерживаться в состоянии, обеспечивающем безопасность дорожного движения. Все отделяющиеся частицы, могущие появиться на поверхности дорожного покрытия, должны удаляться посредством моторизованной метлы.

Материал дорожного покрытия, полученный путем холодной переработки на месте материала старого дорожного покрытия, до нанесения слоя износа сам по себе может выдерживать дорожное движение. Перед нанесением на поверхность реконструированного участка дороги слоя износа или перед поверхностной обработкой свеженанесенного покрытия слою свеженанесенного дорожного покрытия из регенерированного материала старого дорожного покрытия должна быть предоставлено время для затвердевания, так чтобы содержание влаги в этом слое уменьшилось до приблизительно 1,5% по массе или меньше. Этот слой износа может быть нанесен путем распределения по поверхности дороги холодной, горячей или теплой асфальтобетонной смеси, герметизирующего слоя, слоя из битумного вяжущего материала и сыпучего материала-заполнителя, жидкого битума или другого средства для поверхностной обработки дорожного покрытия. Поскольку материал дорожного покрытия, полученный путем холодной переработки на месте материала старого дорожного покрытия, сам по себе может выдерживать дорожное движение, нанесение слоя износа может быть отложено на несколько дней, если в этом есть необходимость.

Способ по предлагаемому изобретению в предпочтительных вариантах осуществляется при температуре приблизительно 10°С (50°F) или выше. Желательно, чтобы во время проведения работ не было тумана или дождя. Желательно также, чтобы в течение 48 часов после нанесения дорожного покрытия способом по предлагаемому изобретению ни на одном из реконструированных участков дороги не было минусовых температур.

При применении способа холодной переработки материала старого асфальтобетонного дорожного покрытия на месте по предлагаемому изобретению обеспечивается предотвращение трещинообразования в дорожном покрытии (как обусловленного температурными напряжениями, так и отражающего характер трещин в несущем слое), восстановление гребней поперечного профиля дороги, поддержание клиренсов и высоты бордюров, улучшение гранулометрического состава материала-заполнителя, улучшение качества дорожного покрытия посредством внесения таких добавок, как полимеры, благодаря чему достигается качество более высокое, чем то, какое было у первоначального дорожного покрытия, обеспечивается также повторное использование материалов существующего дорожного покрытия, минимизация потребности в новых материалах, минимизация времени закрытия дороги для транспорта, и при этом обеспечивается получение новой, гладкой, черной поверхности дорожного покрытия. При применении способа по предлагаемому изобретению обеспечивается уменьшение проблем, связанных с истиранием дорожного покрытия, возникновением отдельных выбоин, непостоянством содержания битумной эмульсии, длительным затвердеванием материала нанесенного дорожного покрытия, уплотнением этого материала, разрушением дорожного покрытия проезжающим транспортом, чувствительностью к сырости и трещинообразованием. Получаемое способом по предлагаемому изобретению дорожное покрытие обладает лучшей однородностью, большей предсказуемостью, улучшенными эксплуатационными характеристиками, лучшим обволакиванием твердых частиц, более долгим сроком службы и большей толщиной пленки, чем дорожное покрытие из традиционных материалов.

Способ по предлагаемому изобретению обеспечивает большую сезонную продолжительность возможности проведения работ по нанесению дорожного покрытия, то есть дней, пригодных для применения способа по предлагаемому изобретению, в году больше, чем в случае применения традиционных способов нанесения дорожного покрытия, так как способ по предлагаемому изобретению может осуществляться при более низких температурах. Кроме того, способ по предлагаемому изобретению обеспечивает большую дневную продолжительность проведения работ по нанесению дорожного покрытия, то есть часов, пригодных для применения способа по предлагаемому изобретению, в сутках больше, чем в случае применения традиционных способов нанесения дорожного покрытия, так как при применении способа по предлагаемому изобретению процесс уплотнения свеженанесенного дорожного покрытия требует меньше времени. Определенные транспортные средства могут быть допущены к движению по свеженанесенному предлагаемым способом дорожному покрытию уже не позднее чем через один час после его нанесения, а тяжелые грузовики - не позднее чем через два часа. По завершении срока службы дорожного покрытия, нанесенного способом по предлагаемому изобретению, это покрытие может быть само подвергнуто холодной переработке этим способом.

Пример 1

Работы по холодной переработке материала дорожного покрытия с повторным использованием на месте были проведены в США на дороге US-191 в штате Аризона, расположенной на высоте приблизительно 1710 м над уровнем моря (приблизительно 5610 футов), при этом дорожное покрытие было нанесено на площади 245040 м2. Местность, по которой проходит дорога, сравнительно плоская. Данные о нормальных значениях высоких и низких температур и норм осадков для той местности приведены в помещаемой ниже таблице 6.

Годовая норма осадков составляет 244,60 мм (9,63 дюйма). Работы производились при температуре около 35°С, погода во время проведения работ была солнечной, влажность низкая до умеренной.

Средняя интенсивность дорожного движения составляла 526 легковых автомобилей и 60 грузовиков в день. Суммарная годичная нагрузка в эквивалентных одноосных нагрузках величиной 8164,8 кГ (18 кип, при пересчете в метрическую систему использовано соотношение 1 кип ≈453,6 кГ) ESAL (аббревиатура от Equivalent Single-Axle Load - эквивалентная одноосная нагрузка) составляет 13000. А за 20 лет - 317000 таких эквивалентных одноосных нагрузок. Средняя толщина дорожного покрытия составляла приблизительно 13,97 см (приблизительно 5,5 дюйма). Дорожное покрытие отслужило более 20 лет, на нем было несколько герметизирующих слоев.

С помощью программного продукта FHWA LTPPBind™ (версия 2.1) была получена рекомендация использовать вяжущий материал, который выдерживал бы температуру смеси на поверхности дорожного покрытия 64°С (с вероятностью 98%). При этом при значении вероятности 86% температура поверхности дорожного покрытия составляла 58°С.

С этой дороги были взяты образцы перемолотого материала старого дорожного покрытия и отправлены в лабораторию для исследования. С помощью способа по предлагаемому изобретению были приготовлены образцы битуминозной смеси. Кроме того, материал старого дорожного покрытия был подвергнут сжиганию в печи, в результате чего было установлено, что содержание битума в нем составляет 6,3% по массе. Материал-заполнитель состоял из окатанного и дробленого материала. Гранулометрический состав материала-заполнителя показан на фиг.1, на котором этот гранулометрический состав проиллюстрирован графически (при этом размер ячейки сита по горизонтальной оси дан в степени 0,45). По горизонтальной оси отложено несколько размеров сит (в степени 0,45). Это следующие размеры (номера) сит слева направо: 25,4 мм, 19,05 мм, 12,7 мм, 9,525 мм (1 дюйм, 3/4 дюйма, 1/2 дюйма, 3/8 дюйма соответственно), № 4, № 8, № 16, № 30, № 50, № 100 и № 200. По вертикальной оси отложен общий процент прохождения частиц сквозь соответствующее сито. Прямая непомеченная линия - это линия максимальной плотности или привязочная линия. Сортировка по этой линии является запретной зоной.

Частицы с размерами более 25,4 мм (1 дюйм) были отсеяны до приготовления образцов битуминозной смеси. Образцы битуминозной смеси приготовлялись с помощью вращательного уплотнителя марки Superpave™ в 100-миллиметровой форме при 30 вращениях. Для сравнения обычного материала асфальтобетонного дорожного покрытия и материала, полученного способом по предлагаемому изобретению, были проведены кратковременные испытания на прочность. Кроме того, на прочность и остаточную прочность после насыщения водой были проведены долговременные сравнительные испытания затвердевших образцов.

Содержание битумной эмульсии в приготовленных образцах составляло 2,5% по массе, затвердевание образцов осуществлялось после уплотнения при температуре 30°С и влажности 50%, что являлось моделированием наихудших условий для затвердевания свеженанесенного дорожного покрытия в реальных условиях. Непрямые испытания отдельных образцов на растяжение проводились через 4 часа и через 24 часа после начала затвердевания.

Как показали испытания, внутреннее обволакивание частиц материала-заполнителя вяжущим материалом при осуществлении способа по предлагаемому изобретению было лучше, чем у образцов, полученных обычным способом. Прочность образцов, полученных способом по предлагаемому изобретению, превышала прочность образцов, полученных обычным способом, на 19% через 4 часа и на 38% через 24 часа после начала затвердевания. При этом между 4 и 2 часом после начала затвердевания приращение прочности у образцов, полученных способом по предлагаемому изобретению, было больше, чем у образцов, полученных обычным способом (49% и 32% соответственно).

Образцы приготовлялись как способом по предлагаемому изобретению, так и обычным способом, с двумя различными значениями содержания битумной эмульсии, и их затвердевание осуществлялось после уплотнения до влагосодержания ниже одного процента. После затвердевания половина образцов подвергалась испытаниям в сухом состоянии, а другая половина - после вакуумной пропитки водой с последующим вымачиванием в течение 24 часов. По данным испытаний пропитанных водой образцов можно сделать заключение о продолжительности срока службы дорожного покрытия (долговременная прочность). Испытания всех образцов проводились при температуре 40°С. Данные испытаний графически проиллюстрированы на фиг.2, а также приводятся в помещаемой ниже таблице 7.

Были получены и раздроблены керны, за исключением кернов 5 и 6. Сжигание раздробленного материала в печи показало, что содержание битума в объединенном материале раздробленных кернов составляет 6,2% по массе. Содержание битума в кернах 5 и 6 составляло 6,9% по массе.

Лабораторный проект потребовал содержания битумной эмульсии 2,5% по массе. Содержание битумной эмульсии варьировалось от 1,9% до 3,0% по массе. Содержание битумной эмульсии 1,9% по массе применялось на участке дорожного покрытия с высоким содержанием битума (которое было измерено в кернах во время проектирования). Все же это содержание битумной эмульсии казалось слишком низким. В полевых условиях материал дорожного покрытия перемалывался более мелко, чем при первоначальном проектировании. Содержание битумной эмульсии на последних 487,68 м (1600 футах) было повышено до 3% по массе. С этим содержанием битумной эмульсии никаких проблем не было.

Глубина снятия перемалываемого слоя старого дорожного покрытия составляла 7,62 см (три дюйма). В большинстве случаев перемолотый материал смешивался с обычным материалом-заполнителем. На последнем участке, длина которого составляла 10435,5 м (6,5 мили), в качестве материала-заполнителя использовался измельченный материал старого дорожного покрытия, полученный способом по предлагаемому изобретению. Брались керны и осуществлялось проектирование битуминозной смеси. Данные по кернам указаны в приводимой ниже таблице 8. Точки с описанием событий осуществления проекта указаны в приводимой ниже таблице 9. После нанесения слоя материала-заполнителя вся поверхность реконструируемой дороги была покрыта слоем горячей битумной смеси толщиной 5,08 см (два дюйма).

Результаты измерения плотности радиоизотопным методом приведены в помещаемой ниже таблице 10. Результаты измерения плотности влагосодержащих битуминозных смесей радиоизотопным методом показывают только тенденцию, а не истинные значения плотности или влагосодержания. Режим прикатывания состоял в 3 проходах стального колеса, а затем 13 проходах пневматических дорожных катков.

Наблюдалось некоторое истирание на последних участках дороги, реконструкция которых была завершена в первый день, а также на участке, на котором содержание битумной эмульсии в смеси составляло 1,9% по массе. Эти истирания были незначительны и являлись результатом захвата материала дорожным катком, а на одном участке - результатом низкого содержания битумной эмульсии. Причиной захвата материала дорожным катком был отказ системы соскабливания и подачи воды.

Самое большее через три часа после проведения работ по слою износа проезжали грузовики, при этом образования желобчатых колей не наблюдалось.

После того как работы были завершены, полевые керны были для сравнения взяты из полотна дороги US 191, штат Аризона. Эти керны были протестированы под водой в анализаторе асфальтобетонного дорожного покрытия АРА (аббревиатура от Asphalt Pavement Analyzer - анализатор асфальтобетонного дорожного покрытия), который представляет собой колеснотракторное устройство. Как можно видеть на фиг.3, керн асфальтобетонного дорожного покрытия, полученного по предлагаемому изобретению, показал меньшую подверженность образованию выбоин, чем керн обычного асфальтобетонного дорожного покрытия, несмотря на то, что содержание битумной эмульсии в керне асфальтобетонного дорожного покрытия, полученного по предлагаемому изобретению, было выше. Такое же поведение асфальтобетонного покрытия, полученного по предлагаемому изобретению, было зафиксировано и при полевых исследованиях. На участках дороги, на которых дорожное покрытие было нанесено обычным способом, вскоре после нанесения были обнаружены изолированные выбоины, в то время как на участках дороги, на которых дорожное покрытие было нанесено по предлагаемому изобретению, этого явления не наблюдалось.

ПРИМЕР 2

Работы по холодной переработке материала дорожного покрытия с повторным использованием на месте были проведены в США на дороге US-281 в штате Южная Дакота. Дорога располагается на высоте приблизительно 499 м над уровнем моря (приблизительно 1637 футов). Данные о нормальных значениях высоких и низких температур и норм осадков для указанной местности приведены в помещаемой ниже таблице 11.

С помощью программного продукта FHWA LTPPBind™ (версия 2.1) была получена рекомендация использовать вяжущий материал, который выдерживал бы температуру 64°С (почти 58°С) дорожного покрытия для битуминозной смеси на поверхности (с вероятностью 98%). Нижний температурный предел составлял -34°С (почти -28°С).

В начале осуществления проекта с этой дороги были взяты образцы перемолотого материала старого дорожного покрытия и подвергнуты лабораторному исследованию. С помощью способа по предлагаемому изобретению были приготовлены образцы битуминозной смеси. При сжигании материала старого дорожного покрытия в печи было установлено, что содержание битума в нем составляет 8,0% по массе. Материал-заполнитель состоял на 42% по массе из двукратно дробленого материала-заполнителя для фасадов, на 18% по массе из однократно дробленого материала-заполнителя для фасадов и на 40% из недробленого материала. Гранулометрический состав материала-заполнителя показан на фиг.4.

Частицы с размерами более 25,4 мм (1 дюйм) были отсеяны до приготовления битуминозной смеси. Образцы битуминозной смеси приготовлялись с помощью вращательного уплотнителя марки Superpave™ в 100-миллиметровой форме при количестве вращений до 30. Для сравнения обычного материала асфальтобетонного дорожного покрытия и материала, полученного способом по предлагаемому изобретению, были проведены кратковременные испытания на прочность. Кроме того, на прочность и остаточную прочность после насыщения водой были проведены долговременные сравнительные испытания затвердевших образцов.

Были приготовлены образцы с содержанием битумной эмульсии 1,5% по массе и 3, 0% по массе. Их затвердевание осуществлялось после уплотнения при температуре 30°С и влажности 50% - это было моделированием наихудшего режима затвердевания в полевых условиях. Через 4 часа образцы были подвергнуты непрямому испытанию на растяжение. По сравнению с образцами из обычного материала асфальтобетонного дорожного покрытия раннее нарастание прочности у материала асфальтобетонного дорожного покрытия, полученного по предлагаемому изобретению, было на 30% выше.

Образцы битуминозной смеси с ожидаемыми значениями содержания битумной эмульсии подвергались тестированию на истирание. Образцы были подвергнуты уплотнению до достижения плотности, приблизительно равной той, которая достигается при осуществлении проекта. На фиг.5 в графической форме представлены результаты тестирования на истирание. Результаты тестирования показывают, что материал асфальтобетонного дорожного покрытия, полученный по предлагаемому изобретению, намного меньше склонен к истиранию, нежели обычный материал асфальтобетонного дорожного покрытия.

Образцы из материала дорожного покрытия обоих типов - полученного по предлагаемому изобретению и полученного обычным способом - были приготовлены с двумя разными значениями содержания битумной эмульсии, и их затвердевание осуществлялось после уплотнения до влажности ниже чем 0,5%. После затвердевания половина образцов подвергалась тестированию в сухом виде, а другая половина образцов была пропитана водой путем вакуумной пропитки с последующим вымачиванием в течение 24 часов. Данные, полученные при испытании пропитанных водой образцов, служили показателем долговечности дорожного покрытия (долговременная прочность). Испытания всех образцов производились при температуре 40° С.

Полученные результаты по обоим типам материала дорожного покрытия могут быть оценены как хорошие. При этом материал дорожного покрытия, полученного по предлагаемому изобретению, имеет в целом лучшие показатели остаточной устойчивости. Показатели устойчивости по Маршаллу у него тоже несколько лучше. Битуминозные смеси, приготовленные способом по предлагаемому изобретению, по сравнению с обычным материалом дорожного покрытия обладали несколько лучшим обволакиванием. Проектирование было завершено, однако проект с использованием разработанной способом по предлагаемому изобретению битуминозной смеси не был осуществлен из-за ограничений, связанных со сроками.

ПРИМЕР 3

Работы по холодной переработке материала дорожного покрытия с повторным использованием на месте были проведены в США в графстве Блу Эрт (Blue Earth County) на дороге, расположенной на высоте приблизительно 255 м над уровнем моря (приблизительно 836 футов). Данные о нормальных значениях высоких и низких температур и норм осадков для этой местности указаны в приводимой ниже Таблице 13. Для приготовления образцов битуминозной смеси из дорожного полотна были взяты керны.

С помощью программного продукта FHWA LTPPBind™ (версия 2.1) была получена рекомендация использовать для асфальтобетонного дорожного покрытия вяжущий материал (битумную эмульсию) марки PG-58-34 (PG - аббревиатура от Performance Grade - «качество работы») (с вероятностью 98%) и вяжущий материал марки PG-58-28 (с вероятностью 92%). В битуминозной смеси Superpave™ для слоя асфальтобетонного дорожного покрытия использовался вяжущий материал марки PG-58-40.

Керны были раздроблены, в результате чего были получены частицы разных размеров. Битуминозные смеси приготовлялись способом по предлагаемому изобретению с разным гранулометрическим составом материала-заполнителя. Путем сжигания частиц, полученных при дроблении материала старого дорожного покрытия, было установлено, что содержание битума в них составляет 6,5% по массе. Гранулометрический состав частиц регенерируемого асфальтобетонного дорожного покрытия в графической форме показан на фиг.6.

Частицы с размерами более 25,4 мм (1 дюйм) были отсеяны до приготовления битуминозной смеси. Образцы битуминозной смеси приготовлялись с помощью вращательного уплотнителя марки Superpave™ в 100-миллиметровой форме при количестве вращений до 30. Затвердевшие образцы подвергались тестированию на прочность, а после насыщения водой - на остаточную прочность. Сравнение проводилось с образцами материала обычного асфальтобетонного покрытия, в котором был использован материал-заполнитель со средними размерами частиц. Испытания всех образцов осуществлялись при температуре 40°С. Данные испытаний сведены в приводимую ниже таблицу 14.

Для сравнительных испытаний на истирание был взят материал асфальтобетонного дорожного покрытия, полученный обычным способом, в котором был использован материал-заполнитель со средними размерами частиц, и материал асфальтобетонного дорожного покрытия, полученный способом по предлагаемому изобретению. В материале асфальтобетонного покрытия, полученном обычным способом, содержание битумной эмульсии составляло 1,5% по массе, а в материале асфальтобетонного дорожного покрытия, полученном способом по предлагаемому изобретению, содержание битумной эмульсии составляло 3,0% по массе. Образцы были подвергнуты уплотнению до плотности, близкой к плотности, достигаемой во время осуществления проекта, и перед проведением тестирования осуществлялось их затвердевание в условиях помещения лаборатории. После испытаний длительностью 15 минут потеря массы у образцов материала асфальтобетонного дорожного покрытия, полученного способом по предлагаемому изобретению, составила 1,6%. У образцов, полученных обычным способом, потеря массы составила 25,7% после испытаний длительностью 2,5 минуты.

Абсолютные значения устойчивости у образцов дорожного покрытия, полученных обычным способом, были выше, чем у образцов дорожного покрытия, полученных способом по предлагаемому изобретению. Однако абсолютные значения остаточной устойчивости и процент остаточной устойчивости у образцов дорожного покрытия, полученных способом по предлагаемому изобретению, были выше, чем у образцов дорожного покрытия, полученных обычным способом, хотя уровни влагонасыщения образцов дорожного покрытия, полученных способом по предлагаемому изобретению, были выше.

Образцы дорожного покрытия, полученные способом по предлагаемому изобретению, с малым и с большим размерами частиц материала-заполнителя не представляли проблем ни с точки зрения кратковременных, ни с точки зрения долговременных эксплуатационных характеристик. Рекомендуемые стартовые значения содержания битумной эмульсии составляли: для образцов со средним размером частиц материала-заполнителя - 2,9±0,25%, для образцов с малым размером частиц материала-заполнителя - 3,2±0,25% и для образцов с большим размером частиц материала-заполнителя - 3,0±0,25%. Допуск ±0,25% был дан с учетом обволакивания и других визуальных факторов, имеющих место в полевых условиях.

Оборудование, использованное в обычной производственной линии, было следующим: землеройно-фрезерная машина с шириной захвата 3,81 м (12,5 фута), устройство для дробления, просеивания и перемешивания, цистерна емкостью 22680 л (6000 галлонов), машина-подборщик, транспортное средство - укладчик дорожного покрытия на гусеничном ходу и разравнивающий брус (приблизительно 3,66 м (12 футов)), снабженный правилом для снятия излишков перед консольной частью.

Гранулометрический состав материала-заполнителя проверялся в полевых условиях в первый, второй и четвертый дни проведения работ обычным способом нанесения асфальтобетонного дорожного покрытия и для материала дорожного покрытия, полученного способом по предлагаемому изобретению. Для более быстрого получения результата материалу не давали высушиться до конца, а обдували воздухом перед тестированием. Результаты тестирования приведены в помещаемой ниже таблице 15.

Три типа битуминозной смеси были выбраны с образованием ряда гранулометрического состава для использования в реальных условиях. Выражение «двукратное перемалывание» применено к измельченному материалу перед землеройно-фрезерной машиной при корректировании частей дорожного полотна (из геометрических и других соображений), при этом не было известно, подобны ли по своей природе эти частицы остальным частицам в составе дорожного покрытия.

Среднее содержание битумной эмульсии было оценено как 3,25% по массе. Эта оценка была сделана из приблизительно 4298 т (приблизительно 4738 американских (коротких) тонн) (приблизительное значение массы после корректировки влагосодержания) регенерируемого асфальтобетонного дорожного покрытия и 139, 7 т (154 американских (коротких) тонны) материала, полученного путем холодной переработки на месте для повторного использования способом по предлагаемому изобретению. На различных участках дороги поверхность дорожного покрытия из материала, полученного способом по предлагаемому изобретению, подвергалась четырем видам обработки: нанесение слоя износа типа Superpave™ толщиной толщиной 5, 08 см (два дюйма) - на участке длиной 1605 м (1 миля), поверхностная обработка жидким битумом - на участке длиной 401,25 м (0,25 мили), нанесение слоя износа по технологии «чипсилинга» - на участке длиной 401,25 м (0,25 мили) и нанесение слоя износа по технологии двойного «чипсилинга» - на участке длиной 401,25 м (0,25 мили).

По завершении реализации проекта на объекте в графстве Блу Эрт, штат Миннесота, было также использовано новое тестирующее устройство. Прочность дорожного покрытия определялась посредством гумбольтова измерителя жесткости (Humbolt Stiffness Gauge). Этот ручной переносный измерительный прибор вызывает очень небольшое смещение свеженанесенного регенерированного дорожного покрытия при 25 значениях устойчивого состояния в диапазоне от 100 Гц до 196 Гц. Жесткость определялась на каждой частоте, и осуществлялась индикация среднего значения. При низких частотах импеданс у поверхности зависел от жесткости и был пропорционален модулю сдвига регенерированного материала. С помощью гумбольтова измерителя жесткости жесткость измерялась как у материала дорожного покрытия, полученного способом по предлагаемому изобретению, так и у материала дорожного покрытия, полученного обычным способом. Значения жесткости у материала дорожного покрытия, полученного способом по предлагаемому изобретению, через одни сутки после нанесения были больше, чем у материала дорожного покрытия, полученного обычным способом, через одну неделю после нанесения.

Пример 4

Работы по холодной переработке материала дорожного покрытия с повторным использованием на месте были проведены в США, штат Вашингтон, графство Уитмэн (Whitman County). Из дорожного полотна были взяты керны, которые были раздроблены в лаборатории для получения пробных образцов проектируемой битуминозной смеси. Этот проект показал разницу между материалом асфальтобетонного дорожного покрытия, полученным обычным способом холодной переработки на месте, и материалом дорожного покрытия, полученным способом по предлагаемому изобретению. Реконструируемый участок дороги находился на высоте приблизительно 776 м (приблизительно 2545 футов). Данные о нормальных значениях высоких и низких температур и норм осадков для этой местности приведены в помещаемой ниже таблице 16.

С помощью программного продукта FHWA LTPPBind™ (версия 2.1) была получена рекомендация использовать для асфальтобетонного дорожного покрытия вяжущий материал (битумную эмульсию) марки PG-58-28 (с вероятностью 98%) и вяжущий материал марки PG-58-28 (с вероятностью 92%). В битуминозной смеси использовался вяжущий материал марки PG-64-28.

С участков дороги, подлежащих реконструкции, были взяты керны и отосланы в лабораторию для оценки. Керны были раздроблены, и из них были получены образцы измельченного материала старого дорожного покрытия с различными размерами частиц, соответствующими ожидаемым размерам частиц, которые будут получаться при перемалывании материала старого дорожного покрытия при осуществлении проекта на месте. Образцы с малым размером частиц не подвергались оценке из-за чрезмерного измельчения в лаборатории, что было необходимо для получения частиц среднего и большого размеров. Чрезмерное измельчение указывает на то, что мелкие частицы, вероятно, невозможно получить с помощью дорожного оборудования при проведении работ по холодной переработке дорожного покрытия на месте. Образцы битуминозной смеси были получены способом по предлагаемому изобретению на основе раздробленного на различные гранулометрические фракции материала старого дорожного покрытия. Частицы раздробленного материала старого дорожного покрытия подвергались сжиганию в печи, в результате чего было установлено, что содержание битума в нем составляет 6,7% по массе. Все камни после сжигания в печи выглядели угловатыми. Гранулометрический состав раздробленного материала старого дорожного покрытия в графической форме показан на фиг.8.