Керамический матричный композитный компонент, покрытый барьерными для окружающей среды покрытиями, и способ его производства - RU2579592C1

Код документа: RU2579592C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к керамическому матричному композитному компоненту, покрытому барьерными для окружающей среды покрытиями, а также к способу его производства, и в частности к керамическому матричному композитному компоненту, который используется в качестве высокотемпературного компонента реактивного двигателя, ракетного двигателя и т.п., используемого в высокотемпературной газовой среде, содержащей водяной пар, а также к способу его производства.

УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы керамические матричные композиты (CMC) привлекают внимание как высокотемпературные компоненты, такие как компоненты турбин и компоненты кожуха реактивных двигателей, управляющих ракетных микродвигателей и труб продуктов сгорания ракетных двигателей и т.п., используемые в высокотемпературной газовой среде, содержащей водяной пар, потому что керамические матричные композиты обладают более превосходной теплостойкостью и более высокой удельной прочностью при высокой температуре, чем огнеупорные сплавы, такие как сплавы никеля.

[0003] С другой стороны, было известно, что водяной пар в высокотемпературном газе вызывает поверхностное удаление кремнийсодержащего материала. В случае, когда содержащий силицид керамический матричный композит выбирается в качестве субстрата для высокотемпературного компонента, необходимо обеспечить стойкость к окислению и стойкость к водяному пару.

[0004] Патентная литература 1 описывает компонент камеры сгорания газотурбинного двигателя и т.п. Компонент камеры сгорания газотурбинного двигателя включает в себя субстрат, сформированный из кремнийсодержащего материала, барьерный для окружающей среды слой, наложенный на субстрат, переходный слой, наложенный на барьерный для окружающей среды слой, а также верхнее покрытие, наложенное на переходный слой.

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0005] [PTL 1] Японский патент № 4901192

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0006] Высокотемпературные компоненты, такие как компоненты турбин реактивного двигателя, подвергаются воздействию термических циклов, в которых повторяются высокая температура (например, температура поверхности компонента, составляющая от 1200°C до 1400°C) и низкая температура (например, температура поверхности компонента, составляющая 600°C или ниже), в высокотемпературной газовой среде, содержащей водяной пар (например, парциальное давление водяного пара, содержащегося в газообразных продуктах сгорания, составляет от 30 кПа до 140 кПа).

[0007] Существует случай, когда поверхность содержащего силицид керамического матричного композита покрывается, например, многослойным покрытием, таким как описанное в Патентной литературе 1, для того, чтобы обеспечить высокотемпературному компоненту стойкость к окислению и стойкость к водяному пару. В этом случае из-за недостаточной адгезии между слоями, циклических термических напряжений, вызываемых термическими циклами, и т.п. через короткое время почти на всей поверхности может произойти отслаивание многослойного покрытия, которое ослабляет стойкость высокотемпературного компонента к окислению и его стойкость к водяному пару.

[0008] Соответственно, одна задача настоящего изобретения заключается в том, чтобы предложить керамический матричный композитный компонент, покрытый барьерными для окружающей среды покрытиями, который имеет дополнительно улучшенную стойкость к окислению и стойкость к водяному пару даже тогда, когда он подвергается воздействию термических циклов в высокотемпературной газовой среде, содержащей водяной пар, а также способ его производства.

РЕШЕНИЕ ПРОБЛЕМЫ

[0009] Керамический матричный композитный компонент в соответствии с настоящим изобретением является керамическим матричным композитным компонентом, покрытым барьерными для окружающей среды покрытиями, который включает в себя субстрат, сформированный из содержащего силицид керамического матричного композита, слой карбида кремния, осажденный на поверхности субстрата, слой кремния, осажденный на поверхности слоя карбида кремния, смешанный слой, состоящий из смеси муллита и силиката иттербия и осажденный на поверхности слоя кремния, а также оксидный слой, осажденный на поверхности смешанного слоя.

[0010] В керамическом матричном композитном компоненте в соответствии с настоящим изобретением силикат иттербия является любым из Yb2SiO5 и Yb2Si2O7.

[0011] В керамическом матричном композитном компоненте в соответствии с настоящим изобретением слой карбида кремния имеет толщину не меньше чем 10 мкм и не больше чем 50 мкм, слой кремния имеет толщину не меньше чем 50 мкм и не больше чем 140 мкм, и смешанный слой имеет толщину не меньше чем 75 мкм и не больше чем 225 мкм.

[0012] В керамическом матричном композитном компоненте в соответствии с настоящим изобретением слой кремния имеет толщину не меньше чем 50 мкм и не больше чем 100 мкм.

[0013] В керамическом матричном композитном компоненте в соответствии с настоящим изобретением оксидный слой формируется из оксида, содержащего главным образом по меньшей мере одно соединение, выбранное из группы, состоящей из оксида гафния, силиката гафния, силиката лютеция, силиката иттербия, оксида титана, оксида циркония, титаната алюминия, силиката алюминия и оксида лютеция-гафния.

[0014] В керамическом матричном композитном компоненте в соответствии с настоящим изобретением оксидный слой формируется из моноклинного оксида гафния.

[0015] В керамическом матричном композитном компоненте в соответствии с настоящим изобретением слой карбида кремния является покрытием, получаемым с помощью химического осаждения из паровой фазы, слой кремния и смешанный слой являются термически напыленными покрытиями, сформированными с помощью низконапорного термического распыления, и оксидный слой является термически напыленным покрытием, сформированным с помощью воздушного термического распыления.

[0016] В керамическом матричном композитном компоненте в соответствии с настоящим изобретением субстрат формируется из керамического матричного композита, полученного путем комбинирования волокон карбида кремния с матрицей из карбида кремния.

[0017] В керамическом матричном композитном компоненте в соответствии с настоящим изобретением керамический матричный композитный компонент используется в среде, в которой температура поверхности компонента составляет от 1200°C до 1400°C, и в которой парциальное давление водяного пара составляет от 30 кПа до 140 кПа.

[0018] Способ получения керамического матричного композитного компонента в соответствии с настоящим изобретением является способом производства керамического матричного композитного компонента, покрытого барьерными для окружающей среды покрытиями, который включает в себя: стадию формирования субстрата из содержащего силицид керамического матричного композита; стадию осаждения слоя карбида кремния на поверхность субстрата с помощью химического осаждения из паровой фазы; стадию осаждения слоя кремния на поверхность слоя карбида кремния с помощью низконапорного термического распыления; стадию осаждения смешанного слоя, изготовленного из смеси муллита и силиката иттербия, на поверхность слоя кремния с помощью низконапорного термического распыления; и стадию осаждения оксидного слоя на поверхность смешанного слоя с помощью воздушного термического распыления.

[0019] В способе производства керамического матричного композитного компонента в соответствии с настоящим изобретением на стадии осаждения слоя карбида кремния слой карбида кремния осаждается до толщины не меньше чем 10 мкм и не больше чем 50 мкм; на стадии осаждения слоя кремния слой кремния осаждается до толщины не меньше чем 50 мкм и не больше чем 140 мкм; и на стадии осаждения смешанного слоя смешанный слой осаждается до толщины не меньше чем 75 мкм и не больше чем 225 мкм.

[0020] В способе получения керамического матричного композитного компонента в соответствии с настоящим изобретением на стадии осаждения слоя кремния слой кремния осаждается до толщины не меньше чем 50 мкм и не больше чем 100 мкм.

[0021] В керамическом матричном композитном компоненте, покрытом барьерными для окружающей среды покрытиями, который имеет вышеописанную конфигурацию и способ его производства, путем покрытия поверхности субстрата, сформированного из содержащего силицид керамического матричного композита, слоем карбида кремния, слоем кремния, смешанным слоем, изготовленным из смеси муллита и силиката иттербия, и оксидного слоя, которые расположены друг на друге в этом порядке, улучшается адгезия между слоями, и коэффициенты теплового расширения слоев плавно изменяются в направлении от субстрата к оксидному слою для того, чтобы уменьшить циклические термические напряжения, вызываемые термическими циклами. Соответственно, даже в том случае, когда керамический матричный композитный компонент подвергается воздействию термических циклов в высокотемпературной газовой среде, содержащей водяной пар, отслаивание покрытия уменьшается, и стойкость к окислению и стойкость к водяному пару могут быть дополнительно улучшены.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0022]

Фиг. 1 представляет собой поперечное сечение, показывающее конфигурацию керамического матричного композитного компонента, покрытого барьерными для окружающей среды покрытиями, в одном варианте осуществления настоящего изобретения.

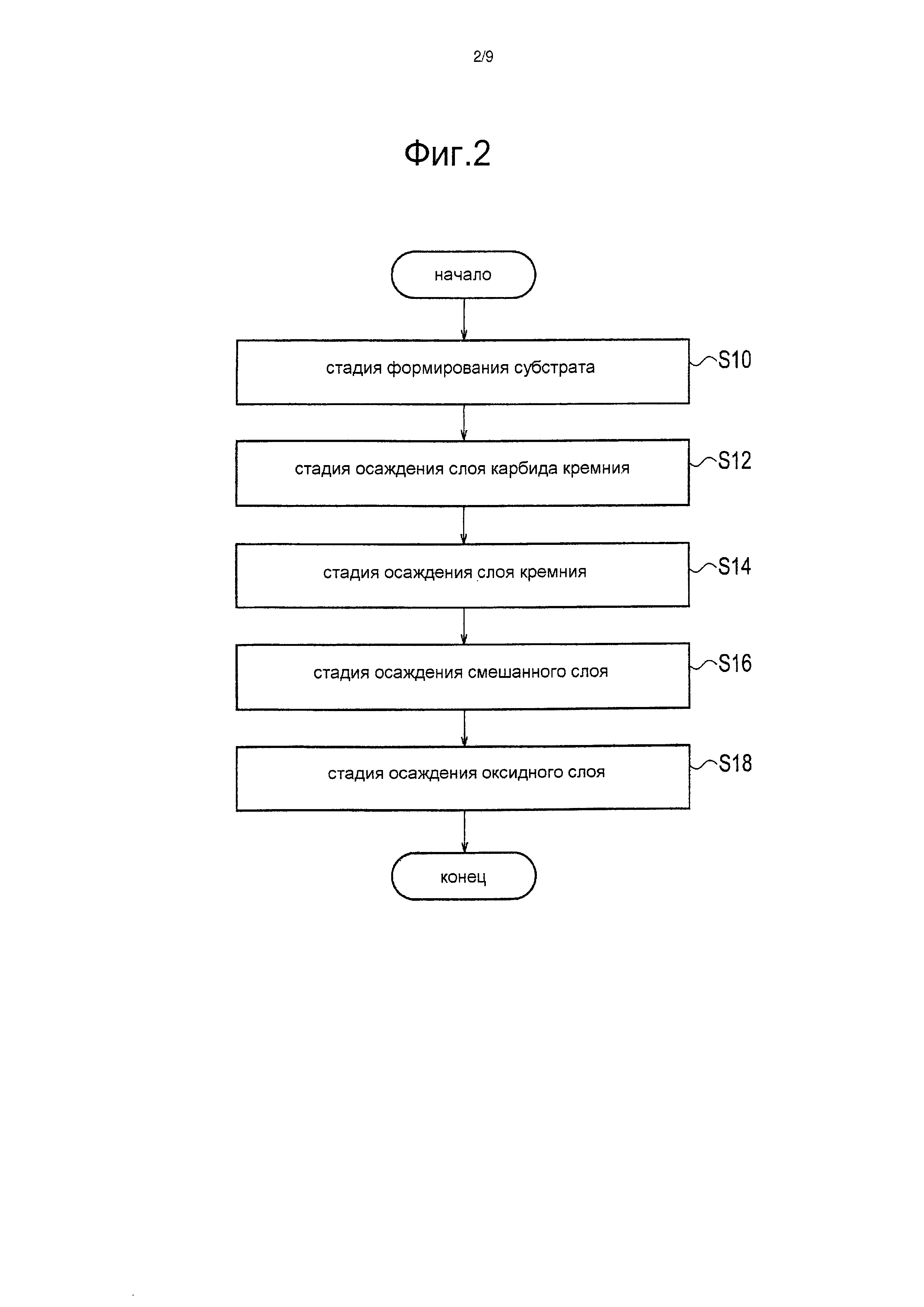

Фиг. 2 представляет собой блок-схему, показывающую способ получения керамического матричного композитного компонента, покрытого барьерными для окружающей среды покрытиями, в одном варианте осуществления настоящего изобретения.

Фиг. 3 включает в себя графики, показывающие характеристики теплового расширения термически напыленных покрытий в конкретном варианте осуществления настоящего изобретения.

Фиг. 4 представляет собой схематическую диаграмму, показывающую конфигурацию прибора для определения степени воздействия водяного пара в конкретном варианте осуществления настоящего изобретения.

Фиг. 5 включает в себя фотографии, показывающие внешний вид тестовых образцов Примера 1 после испытания на воздействие водяного пара в конкретном варианте осуществления настоящего изобретения.

Фиг. 6 включает в себя фотографию, показывающую появление тестового образца Примера 2 после испытания на воздействие водяного пара в конкретном варианте осуществления настоящего изобретения.

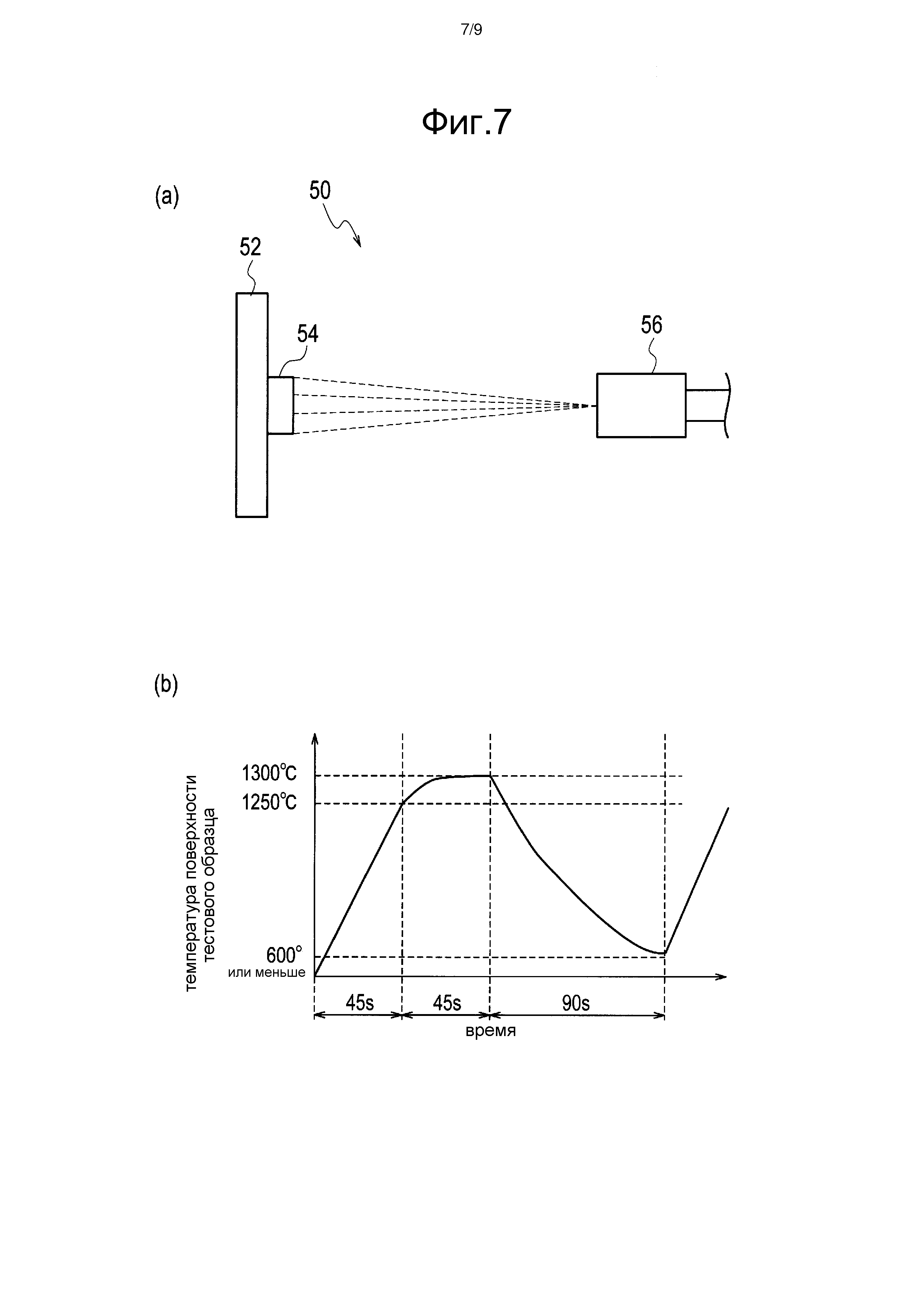

Фиг. 7 представляет собой вид, показывающий схему тестирования на стенде с горелкой в конкретном варианте осуществления настоящего изобретения.

Фиг. 8 включает в себя фотографии, показывающие результаты тестирования на стенде с горелкой тестового образца Примера Iпосле 4000 циклов в конкретном варианте осуществления настоящего изобретения.

Фиг. 9 включает в себя фотографии, показывающие результаты тестирования на стенде с горелкой тестового образца Примера 2 после 1000 циклов в конкретном варианте осуществления настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0023] Далее один вариант осуществления настоящего изобретения будет подробно описан со ссылками на чертежи. Фиг. 1 представляет собой поперечное сечение, показывающее конфигурацию керамического матричного композитного компонента 10, покрытого барьерными для окружающей среды покрытиями. В керамическом матричном композитном компоненте 10 поверхность субстрата 12 покрывается слоем 14 карбида кремния, слоем 16 кремния, смешанным слоем 18, изготовленным из смеси муллита и силиката иттербия, и оксидным слоем 20, которые расположены друг на друге в этом порядке.

[0024] Субстрат 12 формируется из содержащего силицид керамического матричного композита. Керамический матричный композит включает в себя армирующие волокна и керамическую матрицу.

[0025] Используемые армирующие волокна являются, например, непрерывными волокнами, прерывистыми волокнами, или нитевидными кристаллами волокон карбида кремния (волокнами SiC), волокнами нитрида кремния (волокна Si3N4), углеродными волокнами, графитовыми волокнами и т.п. Используемая предварительная заготовка является, например, тканью из волокна, имеющей трехмерную структуру, получаемую путем связывания от нескольких сот до нескольких тысяч элементарных армирующих волокон в пучки волокна, а затем тканья пучков волокна в направлениях XYZ, причем ткань имеет двумерную структуру, такую как простое ткацкое переплетение или атласное ткацкое переплетение, однонаправленный материал (материал UD) и т.п. Кроме того, используемая керамическая матрица является, например, карбидом кремния, нитридом кремния и т.п.

[0026] По меньшей мере одно из армирующих волокон или керамической матрицы формируется из силицида, а также и армирующие волокна, и керамическая матрица одновременно могут быть сформированы из силицида. Кроме того, армирующие волокна и керамическая матрица могут быть изготовлены из одинаковых материалов или из различных материалов. Следует отметить, что силициды включают в себя кремний, а также кремнийсодержащие соединения, такие как карбид кремния и нитрид кремния.

[0027] Используемый керамический матричный композит является, например, композитом SiC/SiC, изготовленным из волокон карбида кремния и матрицы из карбида кремния, композитом SiC/Si3N4, изготовленным из волокон карбида кремния и матрицы из нитрида кремния, композитом Si3N4/Si3N4, изготовленным из волокон нитрида кремния и матрицы из нитрида кремния, и т.п. Следует отметить, что коэффициент теплового расширения композита SiC/SiC находится в диапазоне от 3,0×10-6/°C до 4,0×10-6/°C.

[0028] Слой 14 карбида кремния осаждается на поверхности субстрата 12. Поскольку карбид кремния имеет превосходную стойкость к окислению, стойкость к окислению субстрата 12 может быть улучшена путем покрытия поверхности субстрата 12 слоем 14 карбида кремния. Кроме того, поскольку слой 14 карбида кремния имеет высокое химическое сродство к силицидсодержащему субстрату 12, прочность адгезии между субстратом 12 и слоем 14 карбида кремния может быть улучшена.

[0029] Далее, в случае, когда субстрат 12 формируется из композита SiC/SiC, различие в коэффициентах теплового расширения между субстратом 12 и слоем 14 карбида кремния является небольшим. Соответственно, термические напряжения при этом сокращаются, и образование трещин в слое 14 карбида кремния уменьшается. Следует отметить, что коэффициент теплового расширения карбида кремния находится в диапазоне от 3,0×10-6/°C до 4,0×10-6/°C.

[0030] Толщина слоя 14 карбида кремния может составлять не меньше чем 10 мкм и не больше чем 50 мкм, не меньше чем 20 мкм и не больше чем 40 мкм. Причина этого следующая: если толщина слоя 14 карбида кремния составляет меньше чем 10 мкм, проникновение кислорода, водяного пара и т.п. увеличивается, и стойкость к окислению и стойкость к водяному пару уменьшается; а если толщина слоя 14 карбида кремния составляет больше чем 50 мкм, образование трещин в слое 14 карбида кремния становится более вероятным, потому что карбид кремния является хрупким материалом. Кроме того, когда слой 14 карбида кремния имеет толщину не меньше чем 20 мкм и не больше чем 40 мкм, проникновение кислорода, водяного пара и т.п. уменьшается сильнее всего, и образование трещин в слое 14 карбида кремния может быть уменьшено сильнее всего.

[0031] Слой 14 карбида кремния может быть сформирован из химического покрытия смещения пара, сформированного с помощью химического осаждения из паровой фазы (CVD). Так как химическое покрытие смещения пара является более плотным покрытием, чем термически напыленное покрытие и т.п., проникновение кислорода, водяной пар, и т.п. в слой 14 карбида кремния уменьшается, и окисление и удаление водяного пара субстрата 12 более уменьшаются.

[0032] Слой 16 кремния осаждается на поверхности слоя 14 карбида кремния. Слой 16 кремния служит в качестве связующего покрытия для того, чтобы улучшить адгезию между слоем 14 карбида кремния, состоящим из не-оксида, и смешанным слоем 18, состоящим из смеси муллита и силиката иттербия, которые являются оксидами. Кроме того, поскольку коэффициент теплового расширения кремния близок к коэффициенту теплового расширения карбида кремния, может быть уменьшено образование трещин из-за термических напряжений, вызванных различием в коэффициентах теплового расширения между слоем 14 карбида кремния и слоем 16 кремния. Следует отметить, что коэффициент теплового расширения кремния находится в диапазоне от 2,0×10-6/°C до 3,0×10-6/°C.

[0033] Толщина слоя 16 кремния может составлять не меньше чем 50 мкм и не больше чем 140 мкм, не меньше чем 50 мкм и не больше чем 100 мкм, не меньше чем 70 мкм и не больше чем 80 мкм.

[0034] Причина этого следующая: если толщина слоя 16 кремния составляет меньше чем 50 мкм, адгезия между слоем 14 карбида кремния и смешанным слоем 18 уменьшается; а если толщина слоя 16 кремния составляет больше чем 140 мкм, в слое 16 кремния могут образоваться трещины, поскольку кремний является хрупким материалом.

[0035] Более того, когда слой 16 кремния имеет толщину не больше чем 100 мкм, образование трещин в слое 16 кремния может быть дополнительно уменьшено. Далее, когда слой 16 кремния имеет толщину не меньше чем 70 мкм и не больше чем 80 мкм, адгезия между слоем 14 карбида кремния и смешанным слоем 18 улучшается сильнее всего, и образование трещин в слое 16 кремния может быть уменьшено сильнее всего.

[0036] Слой 16 кремния может быть сформирован из термически напыленного покрытия, сформированного с помощью низконапорного термического распыления. Когда слой 16 кремния является термически напыленным покрытием, сформированным с помощью низконапорного термического распыления, адгезия между слоем 16 кремния и слоем 14 карбида кремния может быть повышена, и проникновение кислорода и водяного пара уменьшается, поскольку термически напыленное покрытие, сформированное с помощью низконапорного термического распыления, является более плотным термически напыленным покрытием, чем термически напыленное покрытие, сформированное с помощью воздушного термического распыления.

[0037] Смешанный слой 18, состоящий из смеси муллита и силиката иттербия, осаждается на поверхности слоя 16 кремния. Смешанный слой 18 улучшает адгезию между смешанным слоем 18 и оксидным слоем 20, и служит в качестве слоя снятия напряжения для того, чтобы уменьшить термические напряжения, вызванные различиями в коэффициентах теплового расширения между обоими из слоя 14 карбида кремния и слоя 16 кремния и оксидным слоем 20.

[0038] Муллит, содержащийся в смешанном слое 18, имеет функцию улучшения адгезии между смешанным слоем 18 и оксидным слоем 20. Далее, когда муллит и силикат иттербия смешиваются, коэффициент теплового расширения смеси муллита и силиката иттербия имеет приблизительно промежуточное значение между коэффициентами теплового расширения карбида кремния и кремния и коэффициентом теплового расширения оксида (от 5,0×10-6/°C до 10,0×10-6/°C), и поэтому термические напряжения, вызванные различиями в коэффициентах теплового расширения между обоими из слоя 14 карбида кремния и слоя 16 кремния и оксидным слоем 20, уменьшаются. Например, коэффициент теплового расширения смешанного слоя 18, состоящего из смеси муллита и силиката иттербия в пропорции 1:1 (по объему), находится в диапазоне от 3,5×10-6/°C до 4,5×10-6/°C. Кроме того, поскольку силикат иттербия обладает превосходной стойкостью к водяному пару, стойкость к водяному пару смешанного слоя 18 может быть сделана выше, чем стойкость к водяному пару слоя из одного только муллита.

[0039] Используемый силикат иттербия является, например, моносиликатом иттербия (Yb2SiO5) или дисиликатом иттербия (Yb2Si2O7). Смешанный слой 18 формируется из смеси муллита (3Al2O3·2SiO2) и моносиликата иттербия (Yb2SiO5) или смеси муллита (3Al2O3·2SiO2) и дисиликата иттербия (Yb2Si2O7).

[0040] Толщина смешанного слоя 18 может составлять не меньше чем 75 мкм и не больше чем 225 мкм, не меньше чем 75 мкм и не больше чем 150 мкм.

[0041] Причина этого следующая: если толщина смешанного слоя 18 составляет меньше чем 75 мкм, его функция как слоя снятия напряжения уменьшается из-за малой толщины смешанного слоя 18; а если толщина смешанного слоя 18 составляет больше чем 225 мкм, образование трещин в смешанном слое 18 становится более вероятным, потому что муллит и силикат иттербия, которые составляют смешанный слой 18, являются хрупкими материалами. Кроме того, когда смешанный слой 18 имеет толщину не меньше чем 75 мкм и не больше чем 150 мкм, его функция как слоя снятия напряжения становится самой высокой, и образование трещин в смешанном слое 18 может быть уменьшено сильнее всего.

[0042] Смешанный слой 18 может быть сформирован из термически напыленного покрытия, сформированного с помощью низконапорного термического распыления. Когда смешанный слой 18 является термически напыленным покрытием, сформированным с помощью низконапорного термического распыления, адгезия между смешанным слоем 18 и слоем 16 кремния может быть повышена, и проникновение кислорода и водяного пара уменьшаются, поскольку термически напыленное покрытие, сформированное с помощью низконапорного термического распыления, является более плотным термически напыленным покрытием, чем термически напыленное покрытие, сформированное с помощью воздушного термического распыления.

[0043] Оксидный слой 20 осаждается на поверхности смешанного слоя 18. В большинстве случаев оксид обладает превосходной стойкостью против окисления и стойкостью к водяному пару, а также низкой теплопроводностью. Соответственно, оксидный слой 20 служит газовым барьерным слоем против кислорода, водяного пара и т.п., а также служит термобарьерным слоем против теплопередачи от продуктов сгорания и т.п.

[0044] Оксидный слой 20 может быть сформирован из оксида, содержащего главным образом по меньшей мере одно соединение, выбранное из группы, состоящей из оксида гафния (моноклинный HfO2, кубический HfO2, HfO2, стабилизированный оксидом иттрия и т.п., и им подобных), силиката гафния (HfSiO4 и т.п.), силиката лютеция (Lu2SiO5, Lu2Si2O7 и т.п.), силиката иттербия (Yb2SiO5, Yb2Si2O7 и т.п.), оксида титана (TiO2 и т.п.), оксида циркония (моноклинный ZrO2, кубический ZrO2, ZrO2, стабилизированный оксидом иттрия и т.п., и им подобных), титаната алюминия (Al2TiO5 и т.п.), силиката алюминия (Al6Si2O13 и т.п.) и оксида лютеция-гафния (Lu4Hf3O12 и т.п.). Причина этого заключается в том, что эти оксиды обладают превосходной в теплостойкостью, стойкостью к окислению, стойкостью к водяному пару, а также низкой теплопроводностью.

[0045] Оксидный слой 20 может быть сформирован из моноклинного оксида гафния. Причина этого заключается в том, что моноклинный оксид гафния обладает более превосходной стойкостью к водяному пару, чем силикат лютеция, силикат иттербия, оксид титана, титанат алюминия и т.п., а коэффициент теплового расширения моноклинного оксида гафния ближе к коэффициентам теплового расширения карбида кремния, кремния и смеси муллита и силиката иттербия, чем, например, коэффициент теплового расширения оксида гафния, стабилизированного оксидом иттрия и т.п. Следует отметить, что коэффициент теплового расширения моноклинного оксида гафния находится в диапазоне от 5,0×10-6/°C до 6,0×10-6/°C.

[0046] Толщина оксидного слоя 20 может составлять не меньше чем 10 мкм и не больше чем 300 мкм, не меньше чем 100 мкм и не больше чем 200 мкм.

[0047] Причина этого следующая: если толщина оксидного слоя 20 составляет меньше чем 10 мкм, проникновение кислорода, водяного пара и т.п. увеличивается, и стойкость к окислению и стойкость к водяному пару уменьшаются; а если толщина оксидного слоя 20 составляет больше чем 300 мкм, образование трещин в оксидном слое 20 становится более вероятным, поскольку оксид является хрупким материалом. Когда оксидный слой 20 имеет толщину не меньше чем 100 мкм и не больше чем 200 мкм, стойкость к окислению и стойкость к водяному пару улучшаются сильнее всего, и образование трещин в оксидном слое 20 может быть уменьшено сильнее всего.

[0048] Оксидный слой 20 может быть термически напыленным покрытием, сформированным с помощью воздушного термического распыления. Термически напыленное покрытие, сформированное с помощью воздушного термического распыления, имеет больше пор, чем термически напыленное покрытие, сформированное с помощью низконапорного термического распыления. Соответственно, когда компонент 10 из керамического матричного композита подвергается воздействию тепла, спекание окисных частиц, составляющих термически напыленное покрытие, уменьшается. Таким образом, образование трещин в оксидном слое 20 может быть уменьшено.

[0049] Далее будет описан способ получения компонента 10 из керамического матричного композита, покрытого барьерными для окружающей среды покрытиями.

[0050] Фиг. 2 представляет собой блок-схему, показывающую способ получения компонента 10 из керамического матричного композита, покрытого барьерными для окружающей среды покрытиями. Способ получения компонента 10 из керамического матричного композита, покрытого барьерными для окружающей среды покрытиями, включает в себя стадию (S10) формирования субстрата, стадию (S12) осаждения слоя карбида кремния, стадию (S14) осаждения слоя кремния, стадию (S16) осаждения смешанного слоя и стадию (S18) осаждения оксидного слоя.

[0051] Стадия (S10) формирования субстрата является стадией формирования субстрата 12 из содержащего силицид керамического матричного композита.

[0052] Субстрат 12 может быть сформирован с помощью обычного способа формирования керамического матричного композита. Например, субстрат 12 формируется путем формования волокон карбида кремния и т.п. в предварительную заготовку, такую как трехмерная ткань, а затем пропитки предварительной заготовки керамической матрицей, такой как карбид кремния, с помощью химического осаждения из паровой фазы (CVD) или CVI (химической инфильтрации пара) с тем, чтобы объединить предварительную заготовку с керамической матрицей. Используемые волокна карбида кремния являются, например, волокнами TYRANNO FIBER (производства компании Ube Industries, Ltd.), волокнами HI-NICALON FIBER (производства компании Nippon Carbon Co., Ltd.), и т.п.

[0053] Вместо этого субстрат 12 может быть сформирован путем пропитки предварительной заготовки металлорганическими полимерами (прекурсорами керамической матрицы), такими как поликарбосилан, а затем обжига предварительной заготовки в инертной атмосфере.

[0054] Может использоваться и другой способ формирования субстрата 12, в котором субстрат 12 формируется путем приготовления смеси армирующих волокон, таких как волокна карбида кремния, и порошков исходных материалов (например, порошка кремния и порошка углерода) для того, чтобы сформировать керамическую матрицу из карбида кремния и т.п., а затем объединения армирующих волокон и порошков исходных материалов путем реакционного спекания с использованием горячего пресса или горячего изостатического пресса (HIP).

[0055] Кроме того, керамический матричный композит может быть пропитан жидкой суспензией, содержащей порошок карбида кремния и т.п., диспергированный в органическом растворителе, таком как этиловый спирт, с тем, чтобы заполнить поры на поверхности керамического матричного композита порошком карбида кремния и т.п. и сделать поверхность субстрата гладкой.

[0056] Стадия (S12) осаждения слоя карбида кремния является стадией осаждения слоя 14 карбида кремния на поверхность субстрата 12.

[0057] Слой 14 карбида кремния может быть сформирован термическим напылением, физическим осаждением из паровой фазы (PVD), таким как разбрызгивание и ионное осаждение, химическим осаждением из паровой фазы (CVD) и т.п., но может быть сформирован с помощью химического осаждения из паровой фазы, потому что химическое осаждение из паровой фазы может сформировать более плотное покрытие, чем термическое напыление и т.п.

[0058] В случае, когда слой 14 карбида кремния формируется с помощью химического осаждения из паровой фазы, для карбида кремния может использоваться обычное химическое осаждение из паровой фазы. Например, слой 14 карбида кремния может быть сформирован на поверхности субстрата 12 путем установки и нагрева субстрата 12 в реакционной камере и введения в реакционную камеру метилтрихлорсилана (CH3SiCl3) и т.п. в качестве реагирующего газа.

[0059] Стадия (S14) осаждения слоя кремния является стадией осаждения слоя 16 кремния на поверхности слоя 14 карбида кремния.

[0060] Слой 16 кремния может быть сформирован термическим напылением, физическим осаждением из паровой фазы (PVD), химическим осаждением из паровой фазы (CVD) и т.п., но термическое напыление (воздушное термическое напыление или низконапорное термическое напыление) может сформировать покрытие, имеющее хорошую адгезию. Используемое термическое напыление является обычным плазменным напылением и т.п.

[0061] Что касается используемого термического напыления, низконапорное термическое напыление может вызвать меньшее окисление слоя 14 карбида кремния и меньшее окисление кремниевого порошка в качестве термически напыляемого материала, и может сформировать более плотное термически напыленное покрытие, чем воздушное термическое напыление. Например, процедуры для формирования слоя 16 кремния с помощью низконапорного термического распыления являются следующими: субстрат 12, покрытый слоем 14 карбида кремния, устанавливается в камере термического напыления, и в камере термического напыления создается вакуум; затем в условиях вакуума или в атмосфере инертного газа, такого как аргон, с пониженным давлением кремниевый порошок подается в термическую распылительную форсунку; и термическое напыление выполняется на поверхность слоя 14 карбида кремния. Используемый материал термического напыления является, например, кремниевым порошком, имеющим зернистость от 10 мкм до 40 мкм.

[0062] Стадия (S16) осаждения смешанного слоя является стадией осаждения на поверхности слоя 16 кремния смешанного слоя 18, состоящего из смеси муллита и силиката иттербия.

[0063] Смешанный слой 18 может быть сформирован с помощью термического напыления, физического осаждения из паровой фазы (PVD), химического осаждения из паровой фазы (CVD) и т.п., но термическое напыление (воздушное термическое напыление или низконапорное термическое напыление) может сформировать покрытие, имеющее хорошую адгезию. Что касается используемого термического напыления, низконапорное термическое напыление может вызвать меньшее окисление слоя 16 кремния и может сформировать более плотное термически напыленное покрытие, чем воздушное термическое напыление.

[0064] В случае, когда смешанный слой 18 формируется с помощью низконапорного термического распыления, смешанный порошок, получаемый путем предварительного смешивания порошка муллита и порошка силиката иттербия, может использоваться в качестве материала термического напыления, который подается в термическую распылительную форсунку и термически напыляется на поверхность слоя 16 кремния при пониженном давлении или в вакууме; или порошок муллита и порошок силиката иттербия могут отдельно подаваться в термическую распылительную форсунку для того, чтобы они смешались в расплавленном или почти расплавленном состоянии и были термически напылены при пониженном давлении или в вакууме. Используемые материалы термического напыления являются, например, порошком муллита и порошком силиката иттербия, имеющими зернистость от 10 мкм до 50 мкм.

[0065] Стадия (S18) осаждения оксидного слоя является стадией осаждения оксидного слоя 20 на поверхности смешанного слоя 18.

[0066] Оксидный слой 20 может быть сформирован с помощью термического напыления, физического осаждения из паровой фазы (PVD), химического осаждения из паровой фазы (CVD) и т.п., но термическое напыление (воздушное термическое напыление или низконапорное термическое напыление) может сформировать покрытие, имеющее хорошую адгезию. Что касается используемого термического напыления, воздушное термическое напыление может вызвать меньшее спекание окисных частиц, составляющих термически напыленное покрытие.

[0067] Например, процедуры для формирования оксидного слоя 20 путем воздушного термического напыления являются следующими: субстрат 12, имеющий поверхность, покрытую смешанным слоем 18, устанавливается в камере термического напыления; окисный порошок в качестве материала термического напыления подается в термическую распылительную форсунку; и термическое напыление выполняется на поверхности смешанного слоя 18 при атмосферном давлении. Используемый материал термического напыления является, например, окисным порошком, имеющим зернистость от 10 мкм до 50 мкм. Таким образом, производство компонента 10 из керамического матричного композита, покрытого барьерными для окружающей среды покрытиями, завершается.

[0068] В вышеописанной конфигурации путем покрытия поверхности субстрата, сформированного из содержащего силицид керамического матричного композита, слоем карбида кремния, кремниевым слоем, смешанным слоем, состоящим из смеси муллита и силиката иттербия, и оксидным слоем, которые расположены друг на друге в таком порядке, прочность адгезии между слоями увеличивается, и соответствующие коэффициенты теплового расширения слоев плавно изменяются в направлении от субстрата к оксидному слою для того, чтобы уменьшить циклические термические напряжения, вызываемые тепловыми циклами. Соответственно, даже в том случае, когда керамический матричный композитный компонент подвергается воздействию тепловых циклов в высокотемпературной газовой среде, содержащей водяной пар, отслаивание покрытия уменьшается, и стойкость к окислению и стойкость к водяному пару могут быть дополнительно улучшены.

[0069] Кроме того, путем регулировки толщины каждого слоя таким образом, что толщина слоя карбида кремния составляет не меньше чем 10 мкм и не больше чем 50 мкм, толщина кремниевого слоя составляет не меньше чем 50 мкм и не больше чем 140 мкм, и толщина смешанного слоя составляет не меньше чем 75 мкм и не больше чем 225 мкм, отслаивание покрытия уменьшается, и стойкость к окислению и стойкость к водяному пару могут быть дополнительно улучшены даже в том случае, когда керамический матричный композитный компонент подвергается воздействию высокотемпературной окружающей среды, содержащей водяной пар (температура поверхности 1300°C, парциальное давление водяного пара 150 кПа) в течение 100 часов, или даже в том случае, когда керамический матричный композитный компонент подвергается воздействию 1000 тепловых циклов (когда температура поверхности изменяется от менее чем 600°C до 1300°C).

[0070] Далее, путем регулировки толщины каждого слоя таким образом, что толщина слоя карбида кремния составляет не меньше чем 10 мкм и не больше чем 50 мкм, толщина кремниевого слоя составляет не меньше чем 50 мкм и не больше чем 100 мкм, и толщина смешанного слоя составляет не меньше чем 75 мкм и не больше чем 225 мкм, отслаивание покрытия и образование трещин уменьшаются, и стойкость к окислению и стойкость к водяному пару могут быть дополнительно улучшены даже в том случае, когда керамический матричный композитный компонент подвергается воздействию высокотемпературной окружающей среды, содержащей водяной пар (температура поверхности 1300°C, парциальное давление водяного пара 150 кПа) в течение 800 часов, или даже в том случае, когда керамический матричный композитный компонент подвергается воздействию 4000 тепловых циклов (когда температура поверхности изменяется от менее чем 600°C до 1300°C).

ПРИМЕРЫ

[0071] Для того чтобы оценить характеристики воздействия водяного пара и характеристики воздействия термического цикла, были приготовлены тестовые образцы, покрытые барьерными для окружающей среды покрытиями, и проведены испытания на воздействие водяного пара и испытания на стенде с горелкой.

[0072] (Приготовление тестового образца)

Сначала будут описаны способы приготовления тестовых образцов Примеров 1 и 2. Следует отметить, что тестовые образцы Примеров 1 и 2 имеют одинаковую конфигурацию, за исключением толщины слоя кремния.

[0073] Субстраты тестовых образцов Примеров 1 и 2 были сформированы из композита SiC/SiC, полученного путем объединения волокон карбида кремния и матрицы из карбида кремния. Композит SiC/SiC был сформирован путем пропитки предварительной заготовки, сформированной из волокон карбида кремния, порошком кремния и порошком углерода, и формирования матрицы из карбида кремния с помощью реакционного спекания с тем, чтобы получить композиционный материал. В качестве волокон карбида кремния использовался материал TYRANNO FIBER (производства компании Ube Industries, Ltd.). Кроме того, композит SiC/SiC был пропитан жидкой суспензией, содержащей порошок карбида кремния, диспергированный в этиловом спирте, для того, чтобы заполнить поры на поверхности композита SiC/SiC порошком карбида кремния и сделать поверхность субстрата гладкой. Для испытаний на воздействие водяного пара субстрат имел трапециевидную плоскую форму размером 50 мм × 9 мм × 4 мм или плоскую форму размером 50 мм × 35 мм × 4 мм с краями, закругленными с радиусом 1,5 мм. Для испытаний на стенде с горелкой субстрат имел плоскую форму размером 50 мм × 50 мм × 4 мм.

[0074] Далее слой карбида кремния был осажден на поверхности субстрата с помощью химического осаждения из паровой фазы. Субстрат был установлен в реакционной камере и нагрет (температура реакции составляла от 900°C до 1000°C), и в качестве реагирующего газа использовался метилтрихлорсилан (CH3SiCl3). Таким образом, поверхность субстрата была покрыта слоем карбида кремния. Толщина слоя карбида кремния составляла 30 мкм в образцах для испытания обоих из Примеров 1 и 2.

[0075] Далее слой кремния был осажден на поверхности слоя карбида кремния с помощью низконапорного термического напыления. Субстрат, покрытый слоем карбида кремния, был установлен в камере термического напыления, и в камере термического напыления был создан вакуум. Затем в камеру термического напыления был введен газообразный аргон, и расплавленный порошок кремния был термически напылен на поверхность слоя карбида кремния при пониженном давлении в камере термического напыления. Зернистость используемого порошка кремния составляла от 20 мкм до 40 мкм. Толщина слоя кремния составляла 75 мкм в образцах для испытания Примера 1 и 140 мкм в образцах для испытания Примера 2. Следует отметить, что толщина слоя кремния регулировалась путем изменения продолжительности термического напыления.

[0076] Далее смешанный слой 3Al2O3·2SiO2 и Yb2SiO5 был осажден на поверхности слоя кремния с помощью низконапорного термического распыления. В низконапорном термическом распылении в качестве материала термического напыления использовался смешанный порошок (порошок, имеющий такое отношение смешивания, что объемное отношение после формирования термически напыленного покрытия может составлять 1:1), состоящий из порошка 3Al2O3·2SiO2 и порошка Yb2SiO5, и расплавленный смешанный порошок термически напылялся на поверхность слоя кремния при пониженном давлении в камере термического напыления, содержащей газообразный аргон. Толщина смешанного слоя 3Al2O3·2SiO2 и Yb2SiO5 составляла 75 мкм в образцах для испытания обоих из Примеров 1 и 2.

[0077] Далее слой HfO2 был осажден на поверхности смешанного слоя 3Al2O3·2SiO2 и Yb2SiO5 с помощью воздушного термического распыления. Порошок HfO2 подавался в термическую распылительную форсунку, и расплавленный порошок HfO2 был термически напылен на поверхность смешанного слоя 3Al2O3·2SiO2 и Yb2SiO5 при атмосферном давлении. Используемым порошкомHfO2 был порошок моноклинной HfO2. Толщина слоя HfO2составляла 150 мкм в образцах для испытания обоих из Примеров 1 и 2.

[0078] В вышеописанных образцах для испытания Примеров 1 и 2, после осаждения слоев HfO2 был выполнен визуальный осмотр, и трещины и отслаивание в покрытиях не наблюдались.

[0079] (Измерение теплового расширения)

Были приготовлены опытные образцы, моделирующие слой кремния, смешанный слой 3Al2O3·2SiO2 и Yb2SiO5, и слойHfO2, и измерение теплового расширения проводилось в диапазоне температур от комнатной температуры до 1200°C.

[0080] Опытный образец, моделирующий слой кремния, был приготовлен путем низконапорного термического напыления с использованием порошка кремния в качестве материала термического напыления, и измерение теплового расширения проводилось в соответствии со способом измерения, определенным в японском промышленном стандарте JIS Z2285. В результате было установлено, что коэффициент теплового расширения опытного образца, моделирующего слой кремния, находился в диапазоне от 2,0×10-6/°C до 2,5×10-6/°C.

[0081] Опытный образец, моделирующий смешанный слой 3Al2O3·2SiO2 и Yb2SiO5, был приготовлен путем низконапорного термического напыления с использованием в качестве материала термического напыления смешанного порошка (порошка, имеющего такое отношение смешивания, что объемное отношение после формирования термически напыленного покрытия может составлять 1:1), состоящего из порошка 3Al2O3·2SiO2 и порошка Yb2SiO5, и было проведено измерение теплового расширения. Кроме того, для сравнения был приготовлен опытный образец, использующий в качестве материала термического напыления порошок 3Al2O3·2SiO2, и было проведено измерение теплового расширения.

[0082] Фиг. 3 включает в себя графики, показывающие характеристики теплового расширения термически напыленных покрытий. Фиг. 3(a) представляет собой график, показывающий характеристики теплового расширения термически напыленного покрытия, состоящего из 3Al2O3·2SiO2, а Фиг. 3(b) представляет собой график, показывающий характеристики теплового расширения термически напыленного покрытия, состоящего из смеси 3Al2O3·2SiO2 и Yb2SiO5.

[0083] Как показано на Фиг. 3(a), в случае термически напыленного покрытия, состоящего из 3Al2O3·2SiO2, при температурах выше 900°C происходит объемная усадка из-за спекания частиц 3Al2O3·2SiO2, составляющих термически напыленное покрытие, и значение коэффициента теплового расширения значительно уменьшается.

[0084] С другой стороны, как показано на Фиг. 3(b), в случае термически напыленного покрытия, состоящего из смеси 3Al2O3·2SiO2 и Yb2SiO5, при температурах выше 900°C объемная усадка, вызванная спеканием частиц 3Al2O3·2SiO2 в термически напыленном покрытии, уменьшается, и величина уменьшения значения коэффициента теплового расширения уменьшается.

[0085] Как было описано выше, при использовании смешанного слоя, состоящего из смеси муллита и силиката иттербия, значительное уменьшение коэффициента теплового расширения может быть сделано меньшим, чем для одного только муллита при температурах выше 900°C. Коэффициент теплового расширения опытного образца, моделирующего смешанный слой 3Al2O3·2SiO2 и Yb2SiO5, находился в диапазоне от 3,5×10-6/°C до 4,5×10-6/°C.

[0086] Опытный образец, моделирующий слой HfO2,был приготовлен путем воздушного термического напыления с использованием порошка моноклинной HfO2в качестве материала термического напыления, и было проведено измерение теплового расширения. В результате было установлено, что коэффициент теплового расширения опытного образца, моделирующего слой HfO2, находится в диапазоне от 5,0×10-6/°C до 6,0×10-6/°C.

[0087] Как было описано выше, в каждом из тестовых образцов Примеров 1 и 2 коэффициент теплового расширения смешанного слоя, состоящего из смеси 3Al2O3·2SiO2 и Yb2SiO5, имел промежуточное значение между коэффициентом теплового расширения слоя кремния и коэффициентом теплового расширения слоя HfO2.

[0088] (Испытание на воздействие водяного пара)

Испытания на воздействие водяного пара проводились на образцах для испытания Примеров 1 и 2. Более того, в качестве тестовых образцов сравнительного примера испытание на воздействие водяного пара проводилось на субстрате, не содержащем барьерных для окружающей среды покрытий (один только субстрат, сформированный из композита SiC/SiC).

[0089] Сначала будет описан способ проведения испытания на воздействие водяного пара. Для проведения испытания на воздействие водяного пара использовался прибор для определения степени воздействия водяного пара производства компании Toshin Kogyo Co., Ltd. Технические характеристики этого прибора для определения степени воздействия водяного пара являются следующими: максимальная температура составляет 1500°C (рабочая температура 1400°C), и максимальное давление в испытательной камере составляет 950 кПа (9,5 атм).

[0090] Фиг. 4 представляет собой схематическую диаграмму, показывающую конфигурацию прибора 30 для определения степени воздействия водяного пара. Вокруг испытательной камеры 32, изготовленной из глинозема, предусмотрен нагреватель 34, сделанный из MoSi2. В испытательной камере 32 предусмотрены следующие компоненты: труба 36 для подачи водяного пара, труба 38 для подачи атмосферного газа (воздуха, азота, кислорода или углекислого газа), выхлопная труба 40 смешанного газа для отвода смешанного газа из испытательной камеры, и термопара 42 для регулирования температуры. Кроме того, тестовый образец 44 помещается в испытательную камеру 32 таким образом, что водяной пар, поступающий из трубы 36 для подачи водяного пара, проходит вдоль поверхности тестового образца.

[0091] Условия испытания на воздействие водяного пара были следующими: температура испытания составляла 1300°C, полное давление в испытательной камере составляло 950 кПа (9,5 атм), парциальное давление водяного пара составляло 150 кПа (1,5 атм), и парциальное давление атмосферного газа (O2+N2+CO2) составляло 800 кПа (8 атм). Оценка испытания на воздействие водяного пара выполнялась путем визуального осмотра.

[0092] Фиг. 5 включает в себя фотографии, показывающие внешний вид тестовых образцов Примера 1, подвергнутых испытанию на воздействие водяного пара. Визуальный осмотр выполнялся после 270 часов, после 500 часов, и после 800 часов воздействия водяного пара. В образцах для испытания Примера 1 даже после 800 часов воздействия водяного пара трещины и отслаивание в покрытиях не наблюдались. Следует отметить, что та поверхность тестового образца, которая была обращена к трубе подачи водяного пара, рассматривалась как передняя поверхность (поверхность тестового образца 44A на Фиг. 4), а противоположная ей поверхность тестового образца рассматривалась как задняя поверхность (поверхность тестового образца 44B на Фиг. 4).

[0093] Фиг. 6 включает в себя фотографию, показывающую внешний вид тестового образца Примера 2, подвергнутого испытанию на воздействие водяного пара. В образце для испытания Примера 2 после 100 часов воздействия водяного пара на краевой части наблюдались небольшие трещины, но отслаивания покрытия не происходило.

[0094] Следует отметить, что тестовый образец сравнительного примера корродировал под воздействием водяного пара после 60 часов воздействия водяного пара до такой степени, что он не мог сохранять свою форму.

[0095] (Испытания на стенде с горелкой)

Испытания на стенде с горелкой проводились на образцах для испытания Примеров 1 и 2. Сначала будет описан способ испытания на стенде с горелкой. Фиг. 7 представляет собой вид, показывающий схему испытания на стенде с горелкой. Фиг. 7(a) представляет собой схематическую диаграмму, схематично показывающую конфигурацию испытательного прибора 50 на стенде с горелкой, а Фиг. 7(b) является видом, показывающим условия термического цикла на поверхности тестового образца для одного цикла.

[0096] Как показано на Фиг. 7(a), испытание на стенде с горелкой проводится с образцом 54 для испытания, удерживаемом в держателе 52, и с пламенем от горелки 56, направленной на поверхность тестового образца. Температура поверхности тестового образца 54 измеряется радиационным термометром (не показан). Положение, в котором температура поверхности тестового образца 54 измеряется радиационным термометром, находится в центральной части тестового образца 54. Что касается калибровки температуры поверхности тестового образца радиационным термометром, она осуществлялась путем предварительного нанесения краски абсолютно черного тела на тестовый образец 54 и подстройки коэффициента излучения тестового образца 54. Более того, камера, способная делать фотографии поверхности покрытия, была установлена так, чтобы поверхность покрытия могла фотографироваться и наблюдаться во время термических циклов.

[0097] Тестовый образец 54 был установлен на держателе 52 и подвергнут воздействию термических циклов. Каждый цикл состоял из 45-секундного нагревания (от температуры ниже 600°C до 1250°C), 45-секундной выдержки (при температуре от 1250°C до 1300°C), и 90-секундного охлаждения (от 1300°C до температуры ниже 600°C), как показано на Фиг. 7(b).

[0098] Оценка испытания на стенде с горелкой выполнялась путем визуального осмотра и наблюдения поперечного сечения. Следует отметить, что при наблюдении поперечного сечения образец вырезался из тестового образца после его заливки смолой, после чего он полировался и наблюдался через оптический микроскоп.

[0099] Фиг. 8 включает в себя фотографии, показывающие результаты испытаний на стенде с горелкой тестового образца Примера 1 после 4000 циклов. Фиг. 8(a) представляет собой фотографию, показывающую результаты визуального осмотра, а Фиг. 8(b) представляет собой фотографию, показывающую результат наблюдения поперечного сечения.

[0100] В образце для испытания Примера 1, как можно видеть по результату визуального осмотра, показанному на Фиг. 8(a), трещин и отслаивания в покрытиях не наблюдалось даже после 4000 циклов. Кроме того, как можно видеть по результату наблюдения поперечного сечения, показанному на Фиг. 8(b), микротрещины наблюдались в слое HfO2 и смешанном слое 3Al2O3·2SiO2 и Yb2SiO5 в направлении толщины, но образования микротрещин не наблюдалось в слое кремния и в слое карбида кремния. Следует отметить, что на фотографии Фиг. 8(a), показывающей результат визуального осмотра, черные части поверхности тестового образца являются частями, на которые была нанесена краска абсолютно черного тела.

[0101] Фиг. 9 включает в себя фотографии, показывающие результаты испытаний на стенде с горелкой тестового образца Примера 2 после 1000 циклов. Фиг. 9(a) представляет собой фотографию, показывающую результаты визуального осмотра, а Фиг. 9(b) представляет собой фотографию, показывающую результат наблюдения поперечного сечения.

[0102] В образце для испытания Примера 2, как можно видеть по результату визуального осмотра, показанному на Фиг. 9(a), небольшие трещины наблюдались в покрытиях в краевой части после 1000 циклов, но отслаивания покрытия не происходило. Как можно видеть по результату наблюдения поперечного сечения, показанному на Фиг. 9(b), микротрещины наблюдались в слое HfO2 и смешанном слое 3Al2O3·2SiO2 и Yb2SiO5 в направлении толщины, и образование микротрещин наблюдалось в слое кремния в горизонтальном направлении (в плоскости слоя). Более того, образования микротрещин в слое карбида кремния не наблюдалось.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0103] В настоящем изобретении, даже в том случае, когда керамический матричный композитный компонент подвергается воздействию термических циклов в высокотемпературной газовой среде, содержащей водяной пар, отслаивание покрытия уменьшается, и стойкость к окислению и стойкость к водяному пару могут быть улучшены. Соответственно, настоящее изобретение является полезным в высокотемпературных компонентах реактивных двигателей, ракетных двигателей и т.п.

Реферат

Изобретение относится к высокотемпературным композитным материалам, используемым в качестве компонента реактивного двигателя, и касается керамического матричного композитного компонента, покрытого барьерными для окружающей среды покрытиями, и способа его изготовления. Включает в себя субстрат, сформированный из содержащего силицид керамического матричного композита, слой карбида кремния, осажденный на поверхности субстрата, слой кремния, осажденный на поверхности слоя карбида кремния, смешанный слой, состоящий из смеси муллита и силиката иттербия и осажденный на поверхности слоя кремния, и оксидный слой, осажденный на поверхности смешанного слоя. Изобретение обеспечивает создание керамического матричного композитного компонента, обладающего стойкостью к окислению и водяному пару от воздействия термических циклов в высокотемпературной газовой среде, содержащей водяной пар. 2 н. и 10 з.п. ф-лы, 13 ил.

Формула

субстрат, сформированный из содержащего силицид керамического матричного композита;

слой карбида кремния, осажденный на поверхности субстрата;

слой кремния, осажденный на поверхности слоя карбида кремния;

смешанный слой, выполненный из смеси муллита и силиката иттербия и осажденный на поверхности слоя кремния; и

оксидный слой, осажденный на поверхности смешанного слоя.

слой карбида кремния имеет толщину не меньше чем 10 мкм и не больше чем 50 мкм,

слой кремния имеет толщину не меньше чем 50 мкм и не больше чем 140 мкм, и

смешанный слой имеет толщину не меньше чем 75 мкм и не больше чем 225 мкм.

слой карбида кремния является покрытием, получаемым с помощью химического осаждения из паровой фазы,

слой кремния и смешанный слой являются термически напыленными покрытиями, полученными с помощью низконапорного термического распыления, и

оксидный слой является термически напыленным покрытием, полученным с помощью воздушного термического распыления.

стадию формирования субстрата из содержащего силицид керамического матричного композита;

стадию осаждения слоя карбида кремния на поверхность субстрата с помощью химического осаждения из паровой фазы;

стадию осаждения слоя кремния на поверхность слоя карбида кремния с помощью низконапорного термического распыления;

стадию осаждения смешанного слоя, изготовленного из смеси муллита и силиката иттербия, на поверхность слоя кремния с помощью низконапорного термического распыления; и

стадию осаждения оксидного слоя на поверхность смешанного слоя с помощью воздушного термического распыления.

на стадии осаждения слоя карбида кремния слой карбида кремния осаждается до толщины не меньше чем 10 мкм и не больше чем 50 мкм;

на стадии осаждения слоя кремния слой кремния осаждается до толщины не меньше чем 50 мкм и не больше чем 140 мкм; и

на стадии осаждения смешанного слоя смешанный слой осаждается до толщины не меньше чем 75 мкм и не больше чем 225 мкм.

Комментарии