Буровая турбина - RU2391479C2

Код документа: RU2391479C2

Чертежи

Описание

Настоящее изобретение относится к турбине. В частности, но не исключительно, настоящее изобретение относится к турбине, такой как турбина для бурового устройства, буровому устройству, содержащему турбину, и, по меньшей мере, частично полимерным ротору и статору для использования в турбине.

В области, например, разведки месторождений нефти "турбобурение" является устоявшимся способом создания "ствола скважины" путем бурения сквозь геологические пласты. Турбобуровые машины, как и предполагает их описательное название, представляют собой турбины, получающие энергию посредством системы лопаток турбины, относящейся либо к "активному", либо к "реактивному" типу. Системами активного типа являются те, которые приводятся в действие текучей средой при атмосферном давлении, тогда как системами реактивного типа являются те, которые приводятся в действие текучей средой, давление в которой превышает атмосферное и которая обладает энергией, представляющей собой частично кинетическую энергию, а частично - энергию давления.

Кроме того, системами лопаток турбин, относящимися к реактивному типу, являются те, в которых профиль лопаток статора и ротора, по существу, представляет собой аэродинамический профиль, подпадающий под "принцип Бернулли" для разностного давления, создаваемого текучей средой, проходящей по двум противоположным внешним поверхностям общего тела. Если длины этих поверхностей являются разными, то создаются области высокого давления на одной поверхности и низкого давления на противоположной поверхности, в результате чего возникает разность давлений, которая приводит к перемещению тела по направлению к стороне низкого давления этого тела.

Этот принцип используется в турбобурах для передачи гидравлической энергии бурового раствора, прокачиваемого через систему статоров и роторов турбины, в энергию вращательного движения элемента ротора, который жестко прикреплен к приводному валу системы и, в конечном счете, связан с буровым долотом (которое может иметь одну из различных конструкций и конфигураций), прямым назначением которого является дробление структуры породы. Буровой раствор, вышедший из бурильной машины, в дальнейшем используется для удаления обломков выбуренной породы путем их транспортировки в суспензии на поверхность до уровня, который выше кольцевого пространства ствола скважины, для утилизации.

Возможность выработки энергии с помощью турбинной системы хорошо известна, и существует множество форм турбинных систем, эксплуатируемых в различных областях техники. В этих различных областях существуют проблемы, связанные со сроком службы лопаток, например, ухудшение аэродинамического профиля лопатки турбины приводит к уменьшению кпд системы лопаток.

В области бурения нефтяных скважин бурение чаще всего проводят с помощью рабочей текучей среды, в типичном случае - бурового раствора (как отмечалось выше), воздуха или пены, нашедшей применение в последние годы, причем эта текучая среда используется для контроля ствола скважины и транспортировки обломков выбуренной породы. Буровой раствор представляет собой суспензию тяжелых шпатов в растворе на основе нефти или воды, имеющем разные плотности. Буровую пену, как правило, используют в недосбалансированных буровых применениях, обычно связанных с высокоскоростными проточными системами, тогда как воздух используют в высокоскоростных буровых применениях, обычно не связанных с бурением нефтяных скважин.

Во всех этих буровых системах, где используется рабочая текучая среда, существует соответствующая абразивная характеристика текучей среды. Эта абразивность постепенно ухудшает внутренние составные части конструкции буровой машины, абразивный износ которых известен под названием "эрозия", причем темп эрозии связан со скоростью текучей среды, плотностью бурового раствора и характеристиками молекулярных структур составных частей конструкции. Вообще говоря, большие скорости текучей среды являются характеристикой любой текучей среды, протекающей через систему лопаток турбины в процессе эксплуатации. Стальные составные части конструкции также подвергаются "коррозии", связанной с химическим составом бурового раствора и молекулярными структурами упомянутых составных частей конструкции. Эти эрозия и коррозия могут привести к сниженному кпд системы лопаток турбины и могут уменьшить срок службы турбинной буровой системы.

Способ изготовления роторов и статоров турбин для применений, связанных с бурением нефтяных скважин, традиционно предусматривает изготовление составных частей конструкций из стали разных составов, например углеродистых сталей или нержавеющих сталей. Эти стальные материалы обладают некоторыми преимуществами и собственными недостатками, а основное преимущество заключается в том, что сложную форму профиля лопаток легко получают различными способами литья, например способом "литья по выплавляемым моделям", или в том, что в последние годы появилась возможность механической обработки стали за счет внедрения инструментов для станков с ЧПУ типа CNC, вместе с тем, это дорогостоящий и требующий времени процесс. Кроме того, стали определенного химического состава можно подвергать термообработке с целью улучшения характеристик конечной продукции. Элементы статоров и роторов обычно конструируют в виде одной литой или формованной составной части конструкции или изготавливают из нескольких составных частей, таких как ступицы лопаток ротора, бандажи лопаток статора и лопатки статора.

Выбираемый способ изготовления в общем случае зависит от применения турбины. При изготовлении статоров и роторов турбин для бурения нефтяных скважин традиционный способ изготовления в общем случае позволял получать отливки в виде одной детали из стального материала для составных частей конструкций статоров и роторов за счет процесса литья и отделочной механической обработки на станках. Статоры и роторы обычно устанавливают в теле турбины вместе с составной частью конструкции в виде приводного вала, причем эти составные части конструкции крепят с помощью различных средств для осуществления вращения элементов ротора на приводном валу. Крепление составных частей конструкций статора и ротора можно осуществить с помощью систем механического сжатия или шпоночного крепления.

Поэтому системы, известные в настоящее время, страдают различными недостатками, связанными с конструкцией этих систем и ограничениями, накладываемыми на их применение, в частности вследствие эрозии и/или коррозии составных частей конструкции в процессе эксплуатации.

Целью настоящего изобретения является устранение или смягчение, по меньшей мере, одного из вышеупомянутых недостатков.

В соответствии с первым аспектом настоящего изобретения предложена турбина, содержащая корпус лопаток турбины, имеющий внутреннюю поверхностную часть из первого материала, имеющего первый коэффициент расширения, и тело лопаток турбины, имеющее внешнюю поверхностную часть из второго материала со вторым коэффициентом расширения большим, чем первый коэффициент расширения, причем внешняя часть тела лопаток турбины расположена с упором во внутреннюю поверхностную часть корпуса лопаток за счет посадки с натягом для предотвращения вращения тела лопаток турбины относительно корпуса.

Коэффициенты расширения могут быть коэффициентами теплового расширения или коэффициентами гидрофильного расширения.

Внешняя поверхностная часть тела лопаток турбины может содержать одну или несколько лопаток турбины или окружную юбку вокруг лопаток.

Следовательно, с помощью настоящего изобретения можно создать турбину, в которой лопатки турбины установлены в корпусе лопаток турбины за счет простой посадки с натягом без каких-либо вспомогательных крепежных средств (таких как шпонки, пальцы или пазы, предусмотренные в составных частях турбины), чтобы предотвратить нежелательное вращение лопаток турбины относительно корпуса лопаток турбины. Это дает конкретное преимущество, заключающееся в том, что таким образом можно уменьшить затраты на изготовление и время изготовления, поскольку при конструировании турбины не нужно предусматривать для нее такие вспомогательные крепежные средства, и в том, что таким образом можно уменьшить время, затрачиваемое на сборку турбины. Преимуществом настоящего изобретения также является то, что оказывается возможным уменьшение износа лопаток турбины. Например, если предусмотрено вспомогательное крепежное средство, соединенное с лопатками турбины таким образом, что часть этого крепежного средства находится в проточном канале рабочей текучей среды (такой как буровой раствор), протекающей через турбину, это может вызвать такой износ упомянутого крепежного средства, что со временем соединение лопаток с корпусом ослабевает, вследствие чего больше не осуществляется надежное предотвращение вращения лопаток относительно корпуса турбины. Кроме того, наличие такого крепежного средства позволяет текучей среде протекать через корпус лопаток турбины, что в общем случае нежелательно, так как некоторые текучие среды (такие как буровой раствор) имеют тенденцию затвердевать и поэтому могут постоянно причинять повреждения турбине.

Корпус лопаток турбины может быть изготовлен из первого материала, содержащего сталь, в частности азотированную сталь или подходящую закаленную сталь другой марки. Тело лопаток турбины может быть изготовлено из второго материала, содержащего, по меньшей мере, частично полимерный материал, в частности, по меньшей мере, частично пластичный материал, например термопластичный материал. Такие полимерные материалы, естественно, поглощают влагу и поэтому могут испытывать тенденцию к расширению при использовании. В частности, в ситуациях относительно высокого давления, такого как давления, имеющие место в скважинном пространстве нефтяной и/или газовой скважины, такие материалы могут поглощать относительно повышенные количества влаги. Такая влага может присутствовать, например, в рабочих текучих средах, таких как буровой раствор или воздух. Тело лопаток турбины предпочтительно изготовлено из второго материала, содержащего одно из таких веществ, как нейлон со стекловолоконным наполнителем, полиэфирэфиркетон со стекловолоконным наполнителем и/или полифениленсульфид со стекловолоконным наполнителем. Указанный нейлон может включать в себя нейлон, такой как нейлон 6 или нейлон 66. Преимущество разработки турбины, имеющей тело турбины и лопатки турбины, изготовленные из, по меньшей мере, частично полимерного материала, заключается в том, что такие материалы по сравнению с материалами, обычно используемыми в производстве лопаток турбин, например сталями, способны выдерживать эрозию, обусловленную ударным воздействием на высокой скорости, характерную для составных частей конструкции турбин. В противном случае, согласно информации о существующих турбинах, такая повышенная эрозия или износ лопаток турбин при одновременной коррозии лопаток, обусловленной текучими средами, такими как буровой раствор, в конечном счете приводит к необходимости замены лопаток.

Турбина предпочтительно является гидравлической турбиной для бурения ствола нефтяной или газовой скважины. Тело лопаток турбины может содержать кольцо, несущее множество лопаток турбины.

Турбина предпочтительно содержит также ротор и статор, каждый из которых несет соответствующие лопатки турбины. Ротор может быть заключен в теле лопаток турбины с возможностью вращения относительно статора. Статор может содержать кольцо статора, содержащее трубчатую юбку лопаток, от которой проходят лопатки статора турбины. Лопатки статора турбины могут проходить, по существу, радиально наружу от юбки лопаток и располагаться в упоре во внутреннюю часть корпуса лопаток турбины. Следует уяснить, что вследствие этого возможно предотвращение вращения лопаток статора турбины относительно корпуса.

Ротор может содержать кольцо ротора, имеющее юбку лопаток, от которой проходят лопатки ротора турбины. Эти лопатки ротора турбины могут проходить, по существу, радиально наружу от юбки лопаток ротора. Ротор может также содержать ступицу ротора, на которой установлено кольцо ротора для вращения вместе с ней. Ступица ротора может быть соединена с приводным валом турбины или образовывать его часть, а вокруг приводного вала может быть расположено тело лопаток турбины. Юбка ротора может иметь форму, обуславливающую введение в зацепление и взаимодействие со ступицей для вращения вместе с ней. Юбка ротора предпочтительно включает в себя лыски для введения в зацепление с соответствующими лысками ступицы ротора, чтобы обеспечить вращение ротора вместе со ступицей ротора. Юбка ротора и ступица ротора могут содержать взаимодействующие части, поперечное сечение которых является, в основном, восьмиугольным. В предпочтительном варианте предусмотрено множество колец статора и ротора, расположенных в чередующемся порядке вдоль корпуса лопаток турбины.

Турбина может также содержать тело турбины для несения корпуса лопаток турбины. Корпус лопаток турбины предпочтительно содержит некоторое количество трубчатых бандажных колец из второго материала. Для удобства каждое бандажное кольцо турбины несет статор и ротор.

Настоящее изобретение обладает преимуществом, заключающимся в том, что снабжение турбины корпусом лопаток турбины, изготовленным из первого материала, и телом лопаток турбины, изготовленным из второго материала, имеющего больший коэффициент расширения, обеспечивает создание турбины, при эксплуатации которой, когда эта турбина подвергается воздействию повышенных рабочих температур, тело лопаток турбины может испытывать большее расширение, чем корпус лопаток турбины. Тело лопаток турбины может быть расположено в упоре в корпус лопаток турбины посредством посадки с натягом. Следовательно, это может вызвать дополнительное упрочение посадки с натягом в корпусе лопаток турбины при эксплуатации, так что вероятность вращения тела лопаток турбины независимо от корпуса лопаток турбины при эксплуатации становится еще меньше, когда турбина подвергается воздействию таких повышенных рабочих температур. Естественное поглощение влаги, известное как гидрофильное поглощение, отмечавшееся выше, может усилить этот эффект. Приводимые здесь ссылки на посадку с натягом между телом лопаток турбины и корпусом лопаток турбины свидетельствуют о расположении тела лопаток турбины таким образом, что внешняя часть тела лопаток турбины занимает положение, в котором она упирается в корпус лопаток турбины, и к телу лопаток турбины прикладывается сжимающее усилие посредством относительно жесткой внутренней части корпуса лопаток турбины для предотвращения вращения тела лопаток турбины относительно корпуса.

В соответствии с четвертым аспектом настоящего изобретения предложена скважинная турбина, имеющая корпус, статор и ротор, каждый из которых несет соответствующие лопатки турбины, при этом корпус имеет внутреннюю часть, выполненную из первого, металлического материала, имеющего первый коэффициент расширения, статор выполнен из второго, полимерного материала, имеющего второй коэффициент расширения, превышающий первый коэффициент расширения, и присоединен к корпусу турбины по посадке с натягом для предотвращения вращения статора относительно корпуса.

Ниже, лишь в качестве примера, приводится подробное описание конкретного варианта осуществления настоящего изобретения со ссылками на чертежи, на которых изображено следующее:

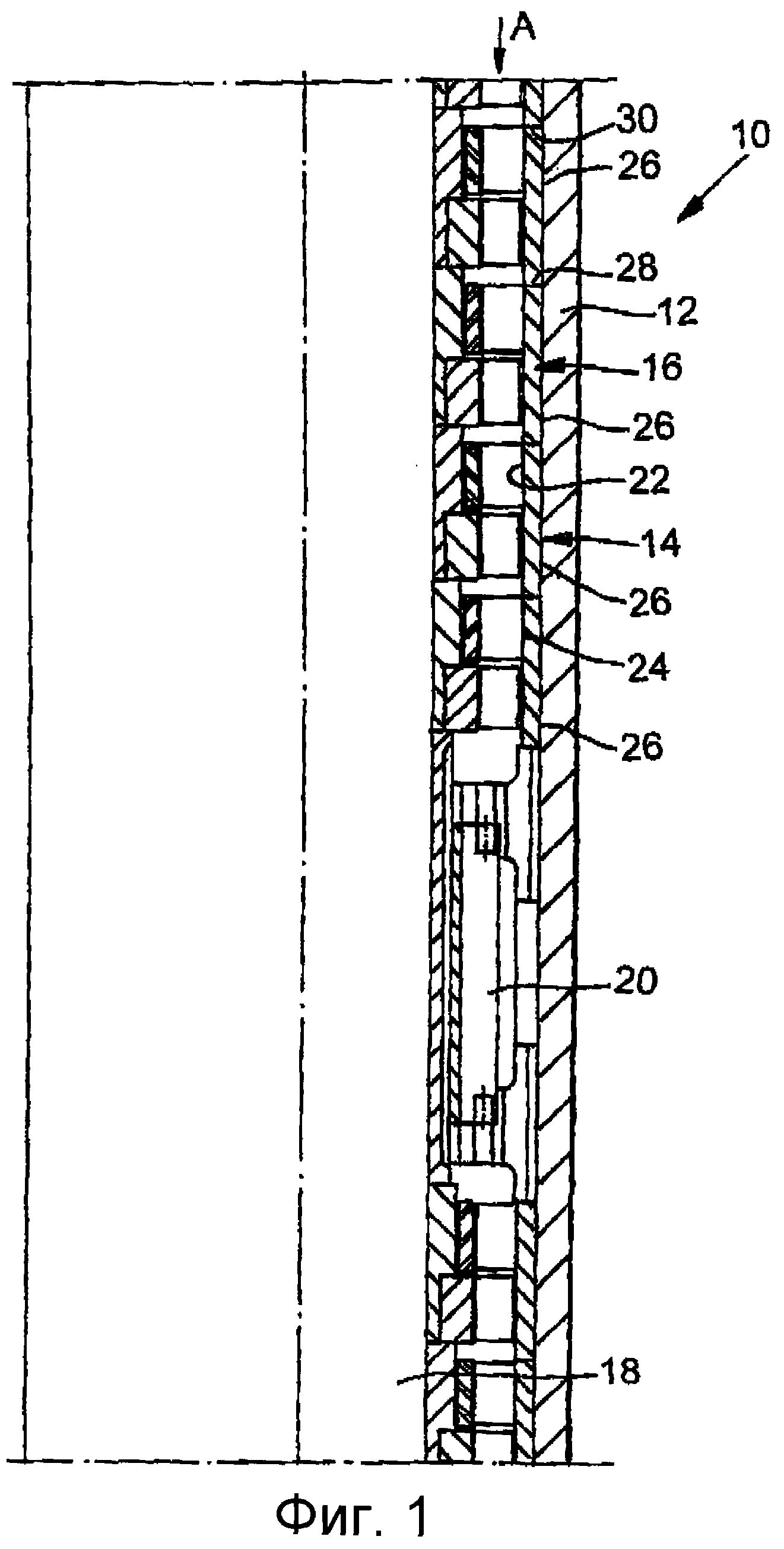

фиг.1 представляет продольный полуразрез турбины в соответствии с предпочтительным конкретным вариантом осуществления настоящего изобретения;

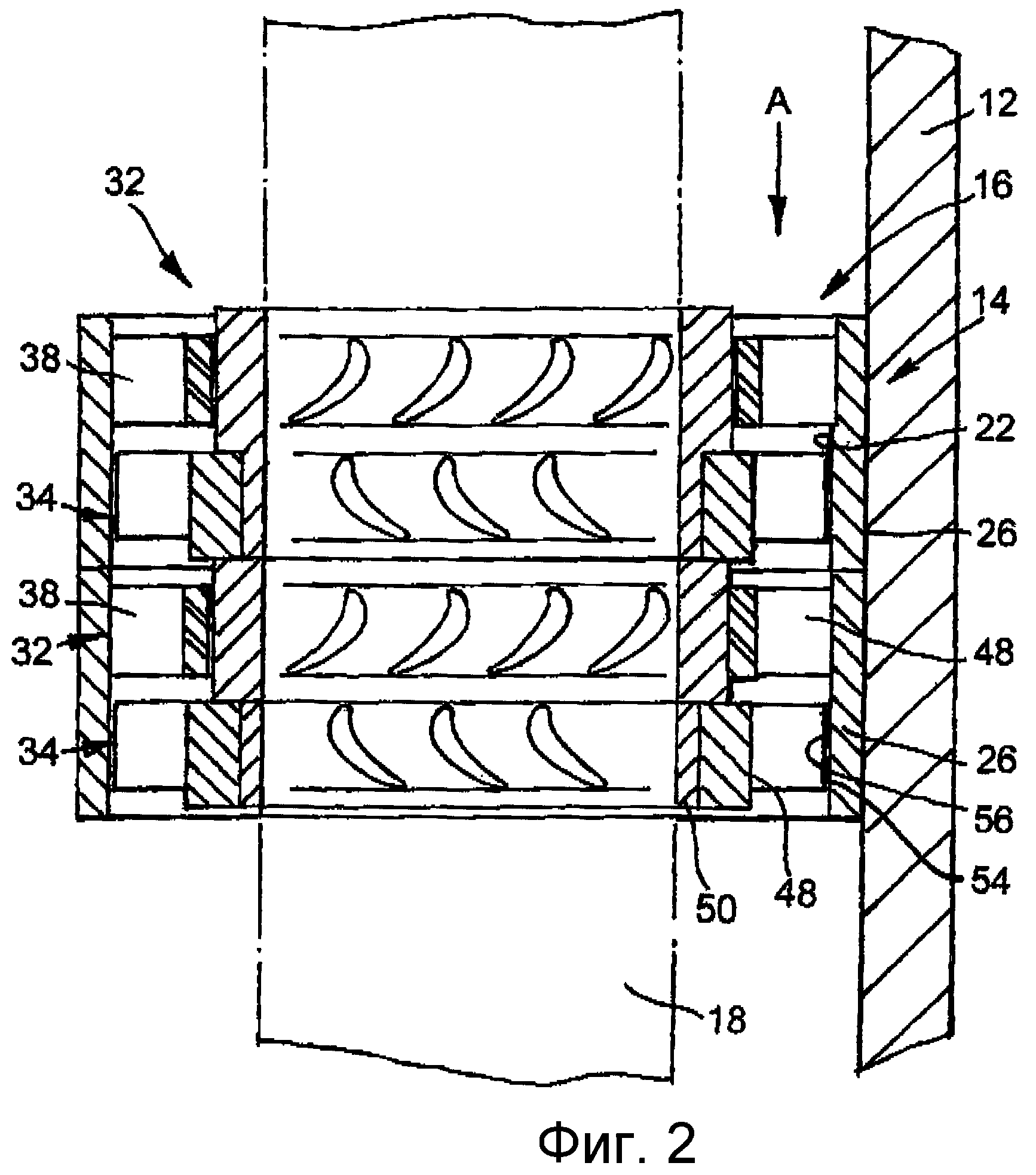

фиг.2 представляет в увеличенном масштабе частичный разрез части турбины, показанной на фиг.1;

фиг.3А представляет вид спереди тела лопаток турбины в форме статора, образующего часть турбины, показанной на фиг.1 и 2;

фиг.3В представляет вид сбоку статора, показанного на фиг.3А, в разрезе вдоль линии А-А, показанной на фиг.3А;

фиг.4А представляет вид спереди ротора, образующего часть турбины, показанной на фиг.1 и 2;

фиг.4В представляет вид сбоку в частичном разрезе ротора, показанного на фиг.4А.

На фиг.1 показан продольный полуразрез турбины в соответствии с предпочтительным конкретным вариантом осуществления настоящего изобретения, обозначенной как единое целое позицией 10. Турбина 10 образует часть бурового устройства (не показано) того типа, известного в области бурения нефтяных и газовых скважин. Турбина приводится в действие, например, буровым раствором, прокачиваемым через турбину 10, и используется для передачи усилия привода вращения к буровому долоту (не показано) или аналогичному инструменту для измельчения пробуриваемого пласта породы. Такое использование турбин хорошо известно в данной области техники.

Турбина 10 в общем случае содержит внешнее трубчатое тело 12 турбины, корпус лопаток турбины, обозначенный как единое целое позицией 14, и тело лопаток турбины, обозначенное как единое целое позицией 16. Внешнее тело 12 турбины служит для соединения турбины 10 с другими узлами инструментов бурового устройства с помощью ниппельно-муфтовых замков (не показаны) способом, известным в данной области техники. Через турбину 10 проходит приводной вал 18 турбины для передачи вращательного движения турбины 10 к буровому долоту. Турбина 10 также включает узел 20 радиальных подшипников для амортизации радиально направленных усилий, прикладываемых к турбине 10 в процессе эксплуатации.

Корпус 14 лопаток турбины имеет внутреннюю часть 22, изготовленную из первого материала, имеющего первый коэффициент расширения, а тело 16 лопаток турбины имеет внешнюю часть 24, изготовленную из второго материала, имеющего второй коэффициент расширения, который больше, чем первый коэффициент расширения. В частности, корпус 14 лопаток турбины изготовлен из азотированной стали или любой другой подходящей закаленной стали, а тело 16 лопаток турбины изготовлено из частично полимерного материала, более подробное пояснение которого будет приведено ниже.

Корпус 14 лопаток турбины фактически содержит несколько бандажных колец 26, изготовленных из азотированной стали, которые выровнены соосно с турбиной 10 в полости, образованной между приводным валом 18 турбины и внешним телом 12 турбины. Бандажные кольца механически сжаты посредством установочного нагружающего узла (не показан) для принудительного закрепляющего смыкания каждого из бандажных колец 26 с другими кольцами и фиксации в этом положении. Это гарантирует, что поверхности 28 и 30 соседних бандажных колец 26 окажутся плотно сомкнутыми, и это помогает как предотвратить вращение бандажных колец 26 турбины 10 в процессе эксплуатации, так и предотвратить прохождение текучей среды между бандажными кольцами 26 из внутреннего проточного канала, обозначенного стрелкой А и образованного между бандажными кольцами 26 и приводным валом 18 турбины.

На фиг.2 показан в увеличенном масштабе частичный разрез части турбины, изображенной на фиг.1. В частности, на фиг.2 подробнее показано тело 16 лопаток турбины. Это тело 16 лопаток турбины содержит несколько статоров 32 и несколько роторов 34, которые в чередующемся порядке расположены между статорами 32, что подробнее поясняется ниже. Каждое бандажное кольцо 26 несет статор 32 и ротор 34. На фиг. 3А и 3В показаны вид спереди статора 32 и вид сбоку этого статора 32 в разрезе вдоль линии А-А, показанной на фиг.3А, соответственно. На фиг.4А и 4В показаны вид спереди ротора 34 и вид сбоку в частичном разрезе этого ротора 34 соответственно.

Каждый статор 32 выполнен в форме кольца статора, которое включает юбку 36 лопаток статора турбины, от которой проходит несколько лопаток 38 статора турбины. Лопаткам 38 статора способом, известным в данной области техники, придан аэродинамический профиль, показанный, в частности, на фиг.3В. Каждая из лопаток 38 статора включает внешнюю кромку, которая ограничивает внешнюю поверхностную часть 24 тела 16 лопаток турбины, показанного на фиг.1 и описанного выше. Каждый статор 32 расположен в соответствующем бандажном кольце 26, причем его внешняя часть 24 расположена в упоре во внутреннюю поверхность бандажного кольца 26, которая образует внутреннюю часть 22 корпуса 14 лопаток турбины. Поэтому каждый статор 32 установлен по посадке с натягом в бандажных кольцах 26 для предотвращения вращения статоров 32 относительно соответствующих бандажных колец 26 в процессе эксплуатации.

Следовательно, расположение статоров 32 в их соответствующих бандажных кольцах требует приложения к статору 32 некоторого усилия, а для этого необходимо, чтобы статор 32 был изготовлен из упругого материала. Подходящие материалы для статоров 32 и роторов 34 будут подробнее рассмотрены ниже.

Каждый ротор 34 выполнен в форме кольца ротора и включает трубчатую юбку 40 лопаток ротора, от которой проходит несколько лопаток 42 ротора турбины. Лопаткам 42 ротора турбины тем же способом, что и для лопаток 38 статора турбины, придан аэродинамический профиль, и лопатки ротора, как показано на фиг.2 и отмечено выше, расположены в чередующемся порядке между статорами 32. Кроме того, лопатки 42 ротора турбины имеют вращательную ориентацию, противоположную вращательной ориентации лопаток 38 статора турбины, для оптимизации кпд турбины 10 способом, хорошо известным в данной области техники. Юбка 40 лопаток ротора имеет внутренний восьмиугольный профиль, который образует несколько лысок 44. Эти лыски 44 предусмотрены для обеспечения крепящего зацепления каждого ротора 34 на соответствующей ступице 46 ротора, как показано на фиг.4В. Каждая ступица 46 ротора включает, в основном, трубчатую часть 48, вокруг которой расположен статор 32, и фасонную часть 50. Эта часть 50 включает несколько лысок 52, соответствующих лыскам 44 каждого ротора 34, для расположения этого ротора 34 надлежащим образом. Кроме того, каждая из ступиц 46 роторов установлена на приводном валу 18 турбины, так что, когда роторы 34 приводятся в движение и вращаются под воздействием бурового раствора, проходящего по проточному каналу А и наталкивающегося на лопатки 48 роторов, ступицы 46 и приводной вал 18 турбины вращаются вместе с ними, создавая усилие привода вращения для бурового долота.

Как показано на фиг.2, предусмотрен кольцевой зазор 54 между внешней кромкой 56 лопаток 42 ротора турбины и внутренней частью 22 каждого бандажного кольца 26 для обеспечения вращения роторов 34 без введения лопаток 42 ротора турбины в контакт с бандажными кольцами 26.

Как отмечалось выше, статоры 32 и роторы 34, а в частности лопатки 38, 42 статоров и роторов турбины, изготовлены из, по меньшей мере, частично полимерного материала, который, как правило, является термопластичным. Типичными подходящими материалами являются: нейлон со стекловолоконным наполнителем, такой, как нейлон 6 стандартной марки BN200 AS, и нейлон 66 стандартной марки А216, промышленные поставки которого осуществляет фирма "Девол Молдинг Сервисез Лимитед" (Devol Moulding Services Limited), Лонхед, графство Мидлотиан, Шотландия; полиэфирэфиркетон со стекловолоконным наполнителем, промышленные поставки которого под торговым названием ВИКТРЕКС (VICTREX), см., например, марки D450HF30 и D450HT15, осуществляет фирма "Девол Молдинг Сервисез Лимитед"; и полифениленсульфид со стекловолоконным наполнителем, промышленные поставки которого осуществляет фирма "ЭлЭнПи Энджиниринг Пластикс" (LNP Engineering Plastics).

Типичные линейные коэффициенты расширения для сталей составляют порядка 1-2·10-5 К-1. Для нейлона 6 типичные коэффициенты расширения составляют порядка 2,5-7·10-5 К-1 и, в частности, 7·10-5 К-1 для нейлона 6 стандартной марки BN200 AS; что касается нейлона 66, то имеются продукты стандартной марки A216, у которых соответствующий диапазон составляет 1,5-7·10-5 К-1; что касается полиэфирэфиркетона, то имеются продукты с диапазоном коэффициентов 3,4-13,7·10-5 К-1, полученных при 250°С и в стандартных направлениях испытаний, а в связи с полифениленсульфидом нужно отметить, что для него достижим коэффициент, который по стандарту Международной организации по стандартизации ISO 11359 составляет 0,5·10-5 К-1.

Заявитель обнаружил, что лопатки 38 и 42 статора и ротора турбины, изготовленные из одного из этих материалов, выдерживают эрозию, обусловленную ударным воздействием на высокой скорости, характерную для турбин с обычными, стальными лопатками турбин, и, кроме того, по существу, исключают коррозию лопаток (обусловленную химическим составом бурового раствора и молекулярной структурой составных частей конструкции турбины). Помимо этого, установлено, что такие материалы адекватно работают при температурах в пространстве ствола скважины, достигающих 200°С. Обнаружено, что изобретение обладает конкретным преимуществом, заключающимся в том, что обеспечивается надежное предотвращение вращения статоров 32 относительно бандажных колец 26, достигаемое за счет выбора подходящего материала бандажных колец 26 и статоров 32. Материалы выбирают так, чтобы материал статоров 32 имел коэффициент расширения больший, чем коэффициент расширения материала бандажных колец 26. Это гарантирует, что при повышенных рабочих температурах, имеющих место в стволе скважины, статоры 32 испытывают большее расширение, чем бандажные кольца 26. Иными словами, менее плотный материал на полимерной основе в статоре 32 всегда испытывает большее расширение, чем стальные бандажные кольца 26, так что статоры 32 и бандажные кольца 26 самоскрепляются в радиальном и осевом направлении при повышенной температуре. Кроме того, во время капитального ремонта турбины 10 можно легко осуществить обслуживание составных частей на полимерной основе (статоров 32 и роторов 34) турбины 10 посредством простого механического демонтажа и замены их новыми статорами 32 и роторами 34 по мере необходимости.

Турбина 10 также обладает конкретным преимуществом над существующими турбинами, заключающимся в том, что статоры и роторы, 32 и 34, можно легко получать посредством литьевого формования или разрабатывать с использованием методов быстрого макетирования, предназначенных для разработки сложных трехмерных конструкций, включающих в себя расположенные радиально снаружи и имеющие аэродинамическое сечение лопатки 38, 40 ротора и статора турбины. Эти лопатки 38, 40 можно ориентировать под желаемым углом атаки к поступающему буровому раствору, протекающему в направлении стрелки А, показанной на фиг.1, при этом выбираемый профиль лопаток, угол атаки и количество лопаток задают заранее для обеспечения соответствия конкретным условиям бурения.

В рамках объема притязаний настоящего изобретения возможно внесение различных изменений в вышеописанные характеристики.

Внешняя часть тела 16 лопаток турбины может содержать юбку вокруг лопаток. Юбка 40 ротора и ступица 46 ротора могут включать любое желательное количество соответствующих лысок 44 и 52. Для изготовления составных частей конструкции турбины 10 можно использовать любые альтернативные материалы при условии, что материал тела 16 лопаток турбины имеет коэффициент расширения, который больше, чем коэффициент расширения материала корпуса 14 лопаток турбины. Такие материалы могут включать в себя альтернативные частично полимерные материалы и металлы.

Дополнительной целью настоящего изобретения является разработка турбины, имеющей тело турбины, несомое корпусом лопаток турбины и закрепленное относительно корпуса лопаток турбины по-иному, нежели крепежными средствами, проходящими сквозь боковую стенку корпуса лопаток турбины. Это оговаривается потому, что упомянутые средства крепления создают нежелательные каналы для протекания текучей среды.

Конкретным преимуществом настоящего изобретения является уменьшение динамической нагрузки, достигаемое путем разработки роторов турбин из полимерных и/или композиционных материалов, что уменьшает массу вращающихся элементов. Это приводит к уменьшению осевой и радиальной вибрационной динамической нагрузки, не обуславливая необходимость сложных сопутствующих механических систем. Кроме того, узлу ротора и статора придается дополнительная гибкость, причем использование неметаллических (например, полимерных и/или композиционных) материалов для лопаток ротора и статора уменьшает общую жесткость блока ротора и статора, обеспечивая валу ротора повышенную степень осевой гибкости внутри тела корпуса турбины.

Влияние температуры на законцовки лопаток ротора и юбку статора (оказываемое вследствие выполнения этих деталей, например, из полимерных и/или композиционных материалов) способствует снижению потерь энергии путем минимизации кольцевого рабочего зазора (между лопатками ротора/бандажным кольцом и юбкой статора/ступицей ротора или приводным валом), вследствие чего повышается кпд системы лопаток. В частности, это может происходить за счет уменьшающего зазор расширения при эксплуатации.

Предпочтительным способом изготовления лопаток турбины, предназначенных для предлагаемой турбины, является механическая обработка на станках с ЧПУ типа CNC. Вместе с тем, конкретные профили лопаток можно оптимизировать для любого желательного условия бурения и можно изготовить способом, известным как быстрое макетирование, путем механической обработки на станках с ЧПУ типа CNC.

Выбор, в частности, полимерных композиционных материалов со стекловолоконным наполнителем для лопаток ротора и статора позволяет получить лопатки, которые выдерживают оказываемое на высокой скорости ударное воздействие твердых частиц, суспендированных в буровом растворе, которое в противном случае приводило бы к эрозии. Выбираемые материалы не испытывают потерю качества из-за эрозии или коррозии под действием текучей среды, одновременно обеспечивая поддержание кпд аэродинамического профиля.

Если это желательно, можно предусмотреть вспомогательную

связь между кольцами статора и ротора, например, за счет нанесения клеящего вещества, в частности слоя вещества ЛОКТИТ (LOCTITE) (торговая марка), например, на внутренний диаметр бандажного кольца статора перед запрессовыванием лопаток статора в бандажное кольцо. Вместе с тем, основным способом расположения лопаток в бандажном кольце является механический способ, обеспечивающий натяг и придающий повышенную устойчивость при эксплуатации за счет разного расширения лопаток статора и бандажного кольца.

Реферат

Изобретение относится к области бурения. Буровая турбина содержит корпус лопаток турбины, имеющий внутреннюю поверхностную часть, выполненную из первого материала, являющегося металлическим материалом, имеющим первый коэффициент расширения, и тело лопаток турбины, выполненное из второго материала, являющегося полимерным композитным материалом со стекловидным наполнителем, имеющим второй коэффициент расширения, превышающий первый коэффициент расширения, причем внешняя поверхностная часть тела лопаток турбины расположена с упором во внутреннюю поверхностную часть корпуса лопаток за счет посадки с натягом для предотвращения вращения тела лопаток относительно корпуса лопаток. Обеспечивает уменьшение эрозии и/или коррозии составных частей конструкции в процессе эксплуатации. 3 н. и 20 з.п. ф-лы, 6 ил.

Комментарии