Способ эпоксидирования - RU2744761C2

Код документа: RU2744761C2

Чертежи

Описание

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящее изобретение претендует на приоритет предварительных патентных заявок США №№ 62/169706 и 62/169766, поданных 2 июня 2015 года, все содержание и раскрытие каждой из которых включены сюда путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится к способу работы катализатора эпоксидирования на основе серебра.

УРОВЕНЬ ТЕХНИКИ

[0003] Оксид этилена, хотя он присутствует в естественных условиях в небольших количествах, был впервые синтезирован в лабораторной обстановке в 1859 году французским химиком Чарльзом-Адольфом Вюрцем с использованием так называемого способа «хлоргидрина». Однако полезность оксида этилена в качестве промышленного химического вещества не была полностью понята во времена Вюрца; и поэтому промышленное производство оксида этилена с использованием хлоргидринового процесса началось лишь в канун Первой мировой войны, по меньшей мере, частично, из-за быстрого увеличения спроса на этиленгликоль (где оксид этилена является промежуточным веществом) в качестве антифриза для использования на быстрорастущем автомобильном рынке. Уже тогда хлоргидриновый процесс производил оксид этилена в относительно небольших количествах и был крайне неэкономичным.

[0004] Хлоргидриновый процесс был в конечном итоге вытеснен другим процессом - прямым каталитическим окислением этилена кислородом - в результате второго прорыва в синтезе оксида этилена, произведенного в 1931 году другим французским химиком Теодором Лефортом. Лефорт использовал твердый серебряный катализатор с подачей газовой фазы, которая включала этилен и используемый в качестве источника кислорода воздух.

[0005] За восемьдесят лет, прошедших с момента разработки способа прямого окисления, производство оксида этилена возросло настолько значительно, что сегодня он является одним из самых крупнотоннажных продуктов химической промышленности, и, по некоторым оценкам, составляет почти половину общей стоимости органических химических веществ, образующихся при гетерогенном окислении. Мировое производство в 2010 году составило около 22 миллионов тонн. Около семидесяти процентов полученного оксида этилена дополнительно превращают в этиленгликоль; около двадцати процентов изготовленного оксида этилена превращают в другие производные оксида этилена, и только относительно небольшое количество оксида этилена используется непосредственно в таких применениях, как паровая стерилизация.

[0006] Рост производства окиси этилена сопровождается продолжением интенсивных исследований по катализу оксида этилена и технологическому процессу, который остается предметом увлечения для исследователей в промышленных и научных кругах. В последние годы особый интерес представляют правильные рабочие и технологические параметры для производства оксида этилена с использованием так называемых «катализаторов с высокой селективностью», то есть катализаторов эпоксидирования на основе Ag, которые содержат небольшие количества «промотирующих» элементов, таких как рений и цезий.

[0007] Что касается этих Re-содержащих катализаторов, то существует значительный интерес в определении оптимальных условий кондиционирования или пуска, поскольку для реагентов, содержащих катализатор, требуется период кондиционирования, чтобы максимизировать селективность.

[0008] Эти методики кондиционирования часто направляются на регулирование исходных материалов, подаваемых в реактор во время кондиционирования, в частности, за счет того, что катализатор содержит хлорид в количестве, улучшающем производительность. Присутствие хлорида в сырье реактора играет ключевую роль в поддержании селективности катализатора - эффективности частичного окисления этилена до этиленоксида. Это особенно характерно для рений-содержащих катализаторов, которые очень зависят от присутствия хлоридов с точки зрения достижения оптимальной производительности. Примеры таких методик были ранее раскрыты в патенте США № 4874879, Lauritzen и др., и патенте США № 5155242, Shanker и др., в которых раскрыты стартовые процессы, где Re-содержащий катализатор предварительно хлорируют до введения кислорода в сырье, и катализатору дают возможность быть «предварительно замоченным» в присутствии хлорида при температуре ниже рабочей температуры. Хотя сообщалось о некотором улучшении общих характеристик катализатора с использованием этих способов предшествующего уровня техники, предварительное замачивание и кондиционирование, тем не менее, создают существенную задержку до того, как может начаться нормальное производство оксида этилена после добавления кислорода в сырье. Эта задержка в производстве может либо частично, либо полностью свести на нет преимущества повышенной селективности катализатора.

[0009] Что касается других компонентов сырья реактора, которые кондиционируются в среде с относительно низким соотношением этилена и кислорода, то это также может повлиять на характеристики катализатора. Обычно для Re-содержащих катализаторов используются относительно низкие отношения этилена к кислороду в сырье реактора для достижения максимальной производительности катализатора. Кроме того, другие патенты увеличивают содержание двуокиси углерода в сырье, чтобы обеспечить повышение температуры реакции до достаточного уровня, чтобы инициировать или кондиционировать катализатор, а также подавлять конверсию этилена в реакторе. Пример этой процедуры можно увидеть в патенте США № 4766105 Lauritzen, где концентрация углекислого газа достигает 7 мол.% во время запуска.

[0010] Температура также является важным аспектом кондиционирования - как показано, например, в предлагаемом способе запуска, описанном в патенте США № 7102202, Evans и др., который раскрывает контакт Re-содержащего слоя катализатора с сырьем, содержащим кислород, и удерживание температуры слоя катализатора выше 260°С в течение периода времени до 150 часов. Подобная методика раскрыта в патенте США № 7485597, выданном Evans и др., но в этом случае слой катализатора удерживается выше 250°C. В обоих случаях после завершения кондиционирования и получения пиковой селективности температуру снижают до достижения желаемого уровня производительности.

[0011] Опять-таки, хотя некоторые улучшения эффективности катализатора могут быть получены с помощью этого способа известного уровня техники, также существуют присущие этому способу недостатки. В частности, хотя эти высокотемпературные процессы кондиционирования могут быть необходимы для активации катализатора для получения пиковой селективности, такие более высокие температуры могут также ухудшать поверхностные характеристики катализатора, таким образом, снижая селективность, а также активность катализатора, что в последнем случае заставляет оператора увеличивать температуру, чтобы поддерживать желаемый уровень производства. Пагубное воздействие высокой температуры кондиционирования может быть особенно заметено в случае высокоактивных Re-содержащих катализаторов.

[0012] По этим причинам в настоящее время существует потребность в методиках кондиционирования для использования в эпоксидировании олефинов, которые не оказывают негативного влияния на характеристики катализаторов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0013] Предложен способ улучшения характеристик катализатора эпоксидирования на основе серебра, содержащего носитель. Носитель включает, по меньшей мере, 80% альфа-оксида алюминия и имеет объем пор от 0,3 мл/г до 1,2 мл/г, площадь поверхности от 0,3 м2/г до 3,0 м2/г и структуру пор, которая обеспечивает, по меньшей мере, одну из следующих характеристик: извилистость 7 или менее, сужение 4 или менее и проницаемость 30 мД или более. Каталитическое количество серебра и промотирующее количество одного или нескольких промоторов расположено на и/или в указанном носителе. Способ дополнительно включает стадии инициирования реакции эпоксидирования путем взаимодействия композиции сырьевого газа, содержащего этилен и кислород, присутствующие в соотношении примерно от 2,5:1 примерно до 12:1, в присутствии катализатора эпоксидирования на основе серебра при температуре примерно от 200°С примерно до 230°С и последующем повышении температуры либо ступенчато, либо непрерывно.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

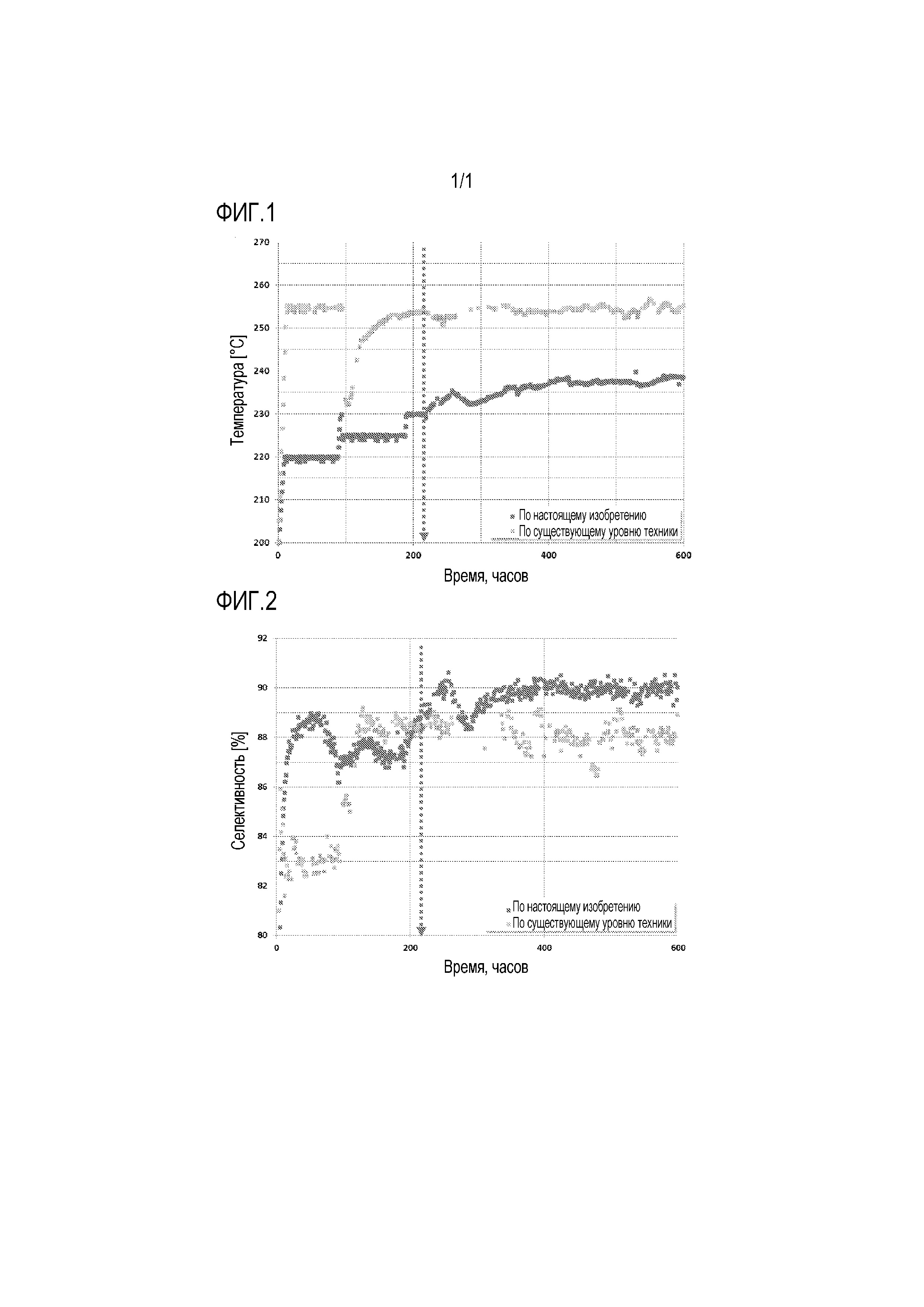

[0014] Фиг. 1 представляет собой график катализатора оксида этилена и процесс, показывающий активность в зависимости от времени для работы согласно известному уровню техники и в соответствии с настоящим изобретением.

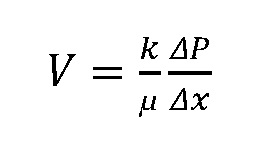

[0015] Фиг. 2 представляет собой график катализатора оксида этилена и процесс, показывающий селективность по времени для работы согласно известному уровню техники и в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

[0016] Настоящее изобретение будет теперь описано более подробно, ссылаясь на следующие дискуссии и чертежи, которые сопровождают настоящее изобретение. В нижеследующем описании излагаются многочисленные конкретные детали, такие как конкретные структуры, компоненты, материалы, размеры, стадии обработки и способы, чтобы обеспечить понимание различных вариантов осуществления настоящего изобретения. Однако специалисту в данной области техники будет понятно, что различные варианты способа осуществления настоящего изобретения могут быть осуществлены на практике без этих конкретных деталей. Как используется во всем настоящем изобретении, термин «около» обычно указывает не более ± 10%, ± 5%, ± 2%, ± 1% или ± 0,5% от величины числа.

[0017] Настоящее изобретение направлено на процесс эпоксидирования для использования с катализаторами, которые при приготовлении на носителях, характеризующихся пористыми конфигурациями, описанными в настоящей заявке, являются особенно активными и, следовательно, восприимчивыми к модификации поверхности, особенно в средах с относительно низким соотношением этилена и кислорода. Настоящее изобретение будет описывать эти носители и их характеризующие поры конфигурации более подробно, а затем описывать катализаторы, сделанные на них, которые являются особенно активными и очень восприимчивыми к модификации поверхности, и затем описывать патентоспособный способ эпоксидирования, который включает в себя главным образом способ инициации эпоксидирования.

[0018] В настоящем изобретении было обнаружено, что катализаторы, нанесенные на носители с характерной структурой пор, описанные ниже, являются высокоактивными и подвержены модификации поверхности, особенно при инициировании при высоких температурах в газообразной среде, имеющей относительно низкое соотношение этилена и кислорода. Таким образом, можно получить превосходную производительность, избегая такой модификации поверхности во время процесса инициации, в частности, при кондиционировании при более низких температурах и, особенно, избегая таких условий. Кроме того, было обнаружено, что такие катализаторы могут быть инициированы без необходимости добавления высоких концентраций СО2 для подавления обмена этиленом, что дает дополнительное преимущество, благодаря чему оператор установки может немедленно начать производить заметные количества оксида этилена во время инициирования.

[0019] Типичные представления микроструктур пористого тела, например носителей катализаторов для эпоксидирования олефинов, включают следующие измеримые признаки и их разнообразные комбинации: (1) распределение пор по размерам, представленное либо как совокупные кривые интрузии, либо как логарифм распределения дифференциальных размеров, (2) диапазоны размеров пор с заданными удельными объемами пор или относительными объемами пор общих объемов пор материалов, (3) площадь поверхности BET (4) общий объем пор, (5) морфологию кристаллитов, составляющих керамическую микроструктуру, таких как пластинки или волокна, и (6) чистоту носителя, выраженную либо как полная чистота, либо чистота поверхности.

[0020] Однако, чтобы должным образом характеризовать пористые тела для применений в фильтрах, мембранах или носителях катализатора, в дополнение к вышеуказанным параметрам также необходимо определить конфигурацию пор и, следовательно, свойства, связанные с переносом флюида.

[0021] В числе очень важных параметров при определении диффузионного переноса газа через пористое тело присутствуют извилистость и сужение (“constriction”). Извилистость определяется отношением реальной длины пути потока через пористые тела к кратчайшему расстоянию через эти пористые тела [см., например, B. Ghanbarian и др., Soil Sci. Soc. Am. J., 77, 1461-1477 (2013)]. Сужение является функцией отношения площадей больших пор к малым порам. Таким образом, снижение значений извилистости и/или сужения увеличивает диффузионный перенос через пористый материал, т. е. увеличивает эффективную диффузионную способность, что очень важно, например, в каталитических применениях.

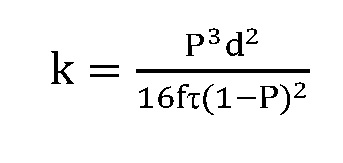

[0022] Если есть перепад давления на пористом теле, становится заметной проницаемость. Проницаемость означает способность флюидов течь через пористые тела и может быть описана законом Дарси, показанным в уравнении 1, где V - скорость потока текучей среды, k - проницаемость, μ - динамическая вязкость жидкости, ΔP - разность давлений пористого тела с толщиной Δx:

(Уравнение 1)

[0023] Таким образом, более высокие значения проницаемости повысят поток текучей среды под давлением через пористый корпус, что важно в таких применениях, как сорбция, фильтрация или катализ.

[0024] Удивительно, что вышеупомянутые свойства определения переноса флюидов через пористые тела не могут быть найдены в литературе для характеристики пористых конфигураций, в частности связанных с носителями катализаторов для эпоксидирования олефинов. Кроме того, в литературе не было указаний о необходимых значениях извилистости, сужения или проницаемости, которые обеспечивают пористую конфигурацию пористого тела, которая может иметь улучшенные свойства, особенно в отношении характеристик катализатора. В настоящем изобретении предложены пористые тела, которые имеют пористую конфигурацию, которая обладает улучшенными свойствами переноса флюида, в частности, эффективной диффузионной способностью газа и высокой механической целостностью.

[0025] Если не указано иное, в настоящей заявке были использованы следующие методы измерений:

[0026] Для репрезентативных образцов пористых тел с помощью ртутной (Hg) интрузионной порозиметрии были получены кумулятивные кривые интрузии и логарифмы дифференциальных кривых интрузии, принципы которых описаны у Lowell и др., Characterization of Porous Solids and Powders: Surface Area, Pore Size and Density, Springer, 2006. Используемым оборудованием был порозиметр серии AutoPore IV 9500 от Micromeritics Instruments Co., Norcross, GA. Давление интрузии Hg составляло от 1,5 до 60 000 фунтов на квадратный дюйм (от 10,3 Па до 4136854 Па) что соответствует размерам пор от 140 до 3,6 нм. Для расчетов использовались следующие параметры Hg: поверхностное натяжение 480 дин/см (0,48 Н/м), плотность 13,53 г/мл и угол контакта 140°.

[0027] Объемы пор для пористых тел измеряли по данным интрузии Hg, которые соответствовали измерениям поглощения воды.

[0028] В настоящем изобретении водопоглощение пористых тел было измерено путем размещения 10 г репрезентативного образца из пористого тела в колбу, которая затем был откачена примерно до 0,1 мм.рт.ст (13,33 Па)за 5 мин. Затем деионизированную воду отсасывали в вакуумированную колбу для покрытия пористых тел, поддерживая давление примерно на уровне 0,1 торр (13,33 Па). Вакуум отводился примерно через 5 минут для восстановления давления окружающей среды, ускоряя полное проникновение воды в поры. Затем избыточную воду сливали из пропитанного образца. Водопоглощение рассчитывали путем деления общей массы воды в порах (т. е. влажной массы - сухой массы образца) на массу сухого образца при комнатной температуре.

[0029] Дополнительные параметры пористой конфигурации пористых тел, таких как извилистость, сужение и проницаемость, также рассчитывались по данным интрузии Hg, как описано ниже.

[0030] Извилистость ξ была рассчитана из уравнения 2, где Dсред - средневзвешенный размер пор, k - проницаемость, ρ - истинная плотность материала, а Iобщ - общий удельный объем интрузии [см. Руководство по эксплуатации AutoPore V, Micromeritics, 2014]:

(Уравнение 2)

[0031] Сужение было рассчитано из уравнения 3, где ξ извилистость и τ коэффициент извилистости, рассчитанный исходя из уравнения Карниджилия [см., руководство оператора V AutoPore, Micromeritics, 2014]:

(Уравнение 3)

[0032] Проницаемость, определяемая законом Дарси (уравнение 1, выше), может быть рассчитана путем объединения уравнений Дарси и Пуазейля [см., например, Lowell и др., Characterization of Porous Solids and Powders, Springer, 2006]. Для произвольного фактора формы пор f проницаемость k выражается уравнением 4, где τ - коэффициент извилистости, P - пористость материалов, d - диаметр пор:

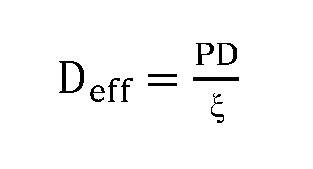

[0033] После измерения извилистости и объемов пор эффективная диффузионная способность может быть рассчитана из уравнения 5, где P - пористость материалов, D - диффузионная способность, Dэфф - эффективная диффузионная способность, а ξ - извилистость [D.W. Green, R.H. Perry, Engineering Engineering Perry, 8е издание, McGraw-Hill, 2007].

(Уравнение 5)

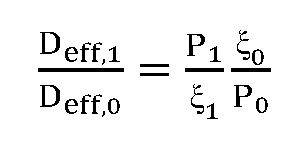

[0034] Для расчета абсолютных значений эффективной диффузионной способности Dэфф в пористом твердом теле должны быть известны абсолютные значения газовой диффузии D для уравнения 5, в дополнение к пористости материала и извилистости. Однако для того, чтобы сравнить эффективные свойства диффузионной способности различных пористых твердых веществ (например, патентоспособные примеры по настоящему изобретению), можно рассчитать относительные величины эффективной диффузионной способности, нормированной на стандартный материал (сравнительный пример настоящего изобретения). С предположением, что диффузионная способность газа D, во всех случаях одинакова, требуется только знание пористости и извилистости пористых материалов (см. Уравнение 6).

(Уравнение 6)

[0035] Общая пористость определяется как объем пустот, деленный на общий объем образца. Ее можно рассчитать по ртутной порозиметрии или абсорбции воды, используя теоретическую плотность материала носителя.

[0036] Удельные площади поверхности пористых тел определялись адсорбцией азота с использованием способа B.E.T., подробности которого описаны в Brunauer, S., Emmett, P.H. и Teller, J. Am. Chem. Soc., 60, 309-16 (1938).

[0037] Прочность на сжатие плоской пластины пористых тел измерялась с использованием стандартного метода испытаний для прочности одиночной гранулы на раздавливание формованных катализаторов и носителей катализатора, ASTM Standard ASTM D4179.

[0038] Измерения истирания пористых тел проводили с использованием стандартного метода испытаний на истирание и трение катализаторов и носителей катализатора, ASTM Standard ASTM D4058.

[0039] Сканирующая электронная микроскопия (SEM) использовалась для характеристики пористых конфигураций пористых тел по настоящему изобретению. Фотографии SEM были получены с использованием Zeiss Auriga малого Dual-Beam FIB-SEM. Гранулы каждого пористого тела исследовались на поперечном сечении (поверхность разлома) на 1,33 кВ с рабочим расстоянием около 5 мм. На образцах не распыляли проводящие покрытия.

[0040] Как указано выше, настоящее изобретение обеспечивает пористое тело, который имеет пористую конфигурацию, которая обладает улучшенными свойствами переноса флюида и высокой механической целостностью. Пористое тело по настоящему изобретению можно назвать пористым керамическим телом, поскольку оно содержит в основном частицы альфа-оксида алюминия. Как правило, пористое тело по настоящему изобретению содержит, по меньшей мере, 80% альфа-оксида алюминия; остальное - другие оксиды и/или не оксиды и побочные примеси. Как правило пористое тело по настоящему изобретению включают в себя от 85% оксида алюминия до 99% альфа-оксида алюминия, а остальное -другие оксиды и/или не оксиды и случайные примеси.

[0041] Пористое тело по настоящему изобретению, как правило, имеет объем пор от 0,3 мл/г до 1,2 мл/г. Как правило, пористое тело по настоящему изобретению имеет объем пор от 0,35 мл/г до 0,9 мл/г. В некоторых вариантах настоящего изобретения пористое тело по настоящему изобретению имеет впитывание воды от 30% до 120%, причем более типичным является диапазон от 35 до 90 процентов.

[0042] Пористое тело по настоящему изобретению обычно имеет площадь поверхности от 0,3 м2/г до 3,0 м2/г. В одном варианте осуществления пористое тело по настоящему изобретению имеет площадь поверхности от 0,5 м2/г до 1,2 м2/г. В другом варианте способа осуществления тело по настоящему изобретению имеет площадь поверхности выше 1,2 м2/г до, и включая, 3,0 м2/г.

[0043] Пористое тело по настоящему изобретению может быть мономодальным или мультимодальным, например, бимодальным. Пористое тело по настоящему изобретению имеет распределение пор по размеру, по меньшей мере, с одним режимом пор в диапазоне от 0,01 до 100 мкм. В одном варианте способа осуществления настоящего изобретения, по меньшей мере, 90 процентов объема пор пористого тела относится к порам, имеющим размер пор 20 мкм или менее. В еще одном варианте способа осуществления настоящего изобретения, по меньшей мере, 85 процентов объема пор пористого тела относится к порам, имеющим размер от 1 до 6 мкм. В еще одном варианте способа осуществления настоящего изобретения менее 15, предпочтительно менее 10% от объема пор пористого тела, относятся к порам, имеющим размер менее 1 мкм. В еще одном варианте способа осуществления настоящего изобретения, по меньшей мере, 80 процентов объема пор пористого тела относится к порам, имеющим размер от 1 до 10 мкм. В частном аспекте настоящего изобретения, практически, нет пор размером менее 1 мкм.

[0044] В одном варианте способа осуществления пористый тело по настоящему изобретению может быть бимодальным, имеющим первый набор пор от 0,01 мкм до 1 мкм и второй набор пор от более 1 микрона до 10 микрон. В таком варианте способа осуществления первый набор пор может составлять менее 15 процентов от общего объема пор пористого тела, тогда как второй набор пор может составлять более 85 процентов от общего объема пор пористого тела. В еще одном варианте способа осуществления первый набор пор может составлять менее 10 процентов от общего объема пор пористого тела, тогда как второй набор пор может составлять более 90 процентов от общего объема пор пористого тела.

[0045] Пористое тело по настоящему изобретению обычно имеет общую пористость, которая составляет от 55 до 83 процентов. Как правило, пористые тела по настоящему изобретению имеют общую пористость, которая составляет от 58 до 78 процентов.

[0046] Пористое тело по настоящему изобретению обычно имеет среднюю прочность на сжатие плоской пластины от 10 до 150 Н. Более типично пористое тело по настоящему изобретению имеет среднюю прочность на сжатие плоской пластины от 40 до 105 Н. В некоторых вариантах способа осуществления, пористое тело по настоящему изобретению может иметь значение истирания, которое составляет менее 40%, предпочтительно менее 25%. В некоторых вариантах способа осуществления настоящего изобретения пористое тело может иметь истирание менее 10%.

[0047] В некоторых вариантах способа осуществления настоящего изобретения пористое тело имеет исходное низкое содержание щелочного металла. Под «низким содержанием щелочного металла» подразумевается, что пористое тело содержит от 2000 частей на миллион или менее, обычно от 30 до 300 частей на миллион щелочного металла в нем. Пористые тела, имеющие низкое содержание щелочного металла, могут быть получены путем не добавления практически никакого щелочного металла во время процесса производства пористого тела. Под «не добавлением практически никакого щелочного металла» подразумевается, что во время процесса производства пористого тела используются только следовые количества щелочного металла в качестве примесей из других компонентов пористого тела. В другом варианте способа осуществления пористое тело, имеющее низкое содержание щелочного металла, может быть получено путем выполнения различных стадий промывки с материалами прекурсорами пористого тела, используемым для формирования пористого тела. Стадии промывки могут включать промывку в основании, кислоте, воде или другом растворителе.

[0048] В других вариантах осуществления настоящего изобретения пористое тело имеет содержание щелочного металла, которое выше упомянутого выше значения для пористого тела, практически не содержащего щелочного металла. В таком варианте пористое тело обычно содержит измеримый уровень натрия на его поверхности. Концентрация натрия на поверхности носителя будет варьироваться в зависимости от уровня натрия в различных компонентах пористого тела, а также деталей его прокаливания. В одном варианте способа осуществления настоящего изобретения пористое тело имеет поверхностное содержание натрия от 2 до 150 частей на миллион по отношению к общей массе пористого тела. В другом варианте способа осуществления настоящего изобретения пористое тело имеет поверхностное содержание натрия от 5 до 70 частей на миллион по отношению к общей массе носителя. Указанное выше содержание натрия представляет собой то, что находится на поверхности носителя, и то, которое может выщелачиваться, т. е. удаляться азотной кислотой (далее называемое кислотно-выщелачивающимся натрием).

[0049] Количество выщелачиваемого кислотой натрия, присутствующего в пористых телах по настоящему изобретению, может быть экстрагировано из катализатора или носителя 10% -ной азотной кислотой в деионизированной воде при 100°С. Способ экстракции включает экстракцию 10-граммового образца катализатора или носителя путем кипячения его с порцией 100 мл 10% -ной азотной кислоты в течение 30 минут (1 атм., т.е. 101,3 кПа) и определения в комбинированных экстрактах соответствующих металлов с использованием известного способа, например атомно-абсорбционной спектроскопии (см., например, патент США № 5801259 и опубликованную патентную заявку США № 2014/0100379 A1).

[0050] В одном варианте осуществления настоящего изобретения пористое тело может иметь содержание диоксида кремния, измеренное как SiO2, менее 0,2, предпочтительно менее 0,1 мас.%, и содержание натрия, измеренное как Na2O, меньше чем 0,2 мас.%, предпочтительно менее 0,1 мас.%. В некоторых вариантах способа осуществления пористое тело по настоящему изобретению может иметь кислотно-выщелачиваемое содержание натрия 40 частей на миллион или менее. В еще одном варианте способа осуществления настоящего изобретения пористое тело содержит кристаллиты оксида алюминия, имеющие морфологию пластинок, с содержанием менее 20 об.%. В некоторых вариантах способа осуществления кристаллиты оксида алюминия, имеющие морфологию пластинок с содержанием менее 10 об.%, присутствуют в пористом теле по настоящему изобретению.

[0051] В дополнение к вышеуказанным физическим свойствам пористое тело по настоящему изобретению имеет пористую конфигурацию, которая обеспечивает, по меньшей мере, одну из извилистостей 7 или менее, сужение 4 или менее и проницаемость 30 мД или больше. Пористое тело, которое имеет вышеупомянутую конфигурацию пор, обладает улучшенными транспортными свойствами флюида и высокой механической целостностью. В некоторых вариантах способа осуществления и при использовании в качестве носителя для катализатора эпоксидирования на основе серебра пористое тело, имеющее вышеупомянутую структуру пор, может проявлять улучшенные свойства катализатора. Как правило, пористая конфигурация пористого тела по настоящему изобретению имеет извилистость 7 или менее и/или сужение 4 или менее.

[0052] В одном варианте способа осуществления настоящего изобретения пористое тело имеет пористую структуру, которая обеспечивает извилистость 7 или менее. В другом воплощении пористые тела настоящего изобретения имеют пористую конфигурацию, которая обеспечивает извилистость 6 или меньше. В еще одном варианте способа осуществления пористое тело по настоящему изобретению имеет пористую конфигурацию, которая обеспечивает извилистость 5 или менее. В еще одном варианте способа осуществления пористое тело по настоящему изобретению имеет пористую конфигурацию, которая обеспечивает извилистость 3 или менее. Нижняя граница извилистости пористого тела по настоящему изобретению составляет 1 (теоретический предел). В некоторых вариантах способа осуществления извилистость может быть любым числом, ограниченным между 1 и 7.

[0053] В одном варианте способа осуществления настоящего изобретения пористое тело имеет пористую структуру, которая обеспечивает сужение 4 или менее. В другом варианте способа осуществления пористое тело по настоящему изобретению имеет пористую конфигурацию, которая обеспечивает сужение 3 или менее или даже 2 или менее. Нижний предел сужения пористого тела по настоящему изобретению равен 1. В некоторых вариантах способа осуществления сужение может быть любым числом, ограниченным между 1 и 4.

[0054] В еще одном варианте способа осуществления настоящего изобретения пористое тело имеет в 2-4 раза лучшую эффективную диффузионную способность газа из-за сочетания низкой извилистости и высокой пористости.

[0055] В одном варианте способа осуществления пористое тело по настоящему изобретению имеет пористую конфигурацию, которая обеспечивает проницаемость 30 мД или выше. В другом варианте способа осуществления пористое тело по настоящему изобретению имеет пористую конфигурацию, которая обеспечивает проницаемость 200 мД или больше.

[0056] Пористые тела по настоящему изобретению могут быть получены путем предварительного получения смеси прекурсора, содержащего порошки альфа-оксида алюминия, несиликатное связующее, выгорающие материалы, растворители и смазывающие вещества. Примером несиликатного связующего является бемит (γ-AlOOH). Как правило, несиликатное связующее диспергируется в деионизированную воду или в другой растворитель. В настоящем изобретении порошок альфа-оксида алюминия, который используется в смеси прекурсоров, представляет собой измельченный порошок альфа-оксида алюминия, размер частиц которого составляет от 0,1 до 6 мкм. Все компоненты смеси прекурсора пористого тела гомогенно смешивают.

[0057] Основной выгорающий материал, который может быть использован в настоящем изобретении, включает любой обычный выгорающий материал, имеющий размер частиц от 1 до 10 микрон. Некоторые примеры выгорающих материалов, которые можно использовать в качестве основного выгорающего материала, включают целлюлозу, замещенную целлюлозу, например метилцеллюлозу, этилцеллюлозу и карбоксиэтилцеллюлозу, стеараты (например, сложные эфиры органических стеаратов, такие как метил или этилстеарат), воски, гранулированные полиолефины (например, полиэтилен и полипропилен), муку из ореховой скорлупы и тому подобное, которые разлагаются при температурах обжига, используемых при приготовлении пористого тела. В одном примере в качестве основного выгорающего материала можно использовать полиэтилен, имеющий размер частиц от 3 мкм до 8 мкм. В другом примере в качестве основного выгорающего материала можно использовать парафин или PTFE с размером частиц от 1 до 9 мкм.

[0058] В некоторых вариантах способа осуществления порошок неизмельченного альфа-оксида алюминия может быть добавлен к смеси прекурсоров. В других вариантах способа осуществления неизмельченный порошок альфа-оксида алюминия может быть добавлен к смеси прекурсоров, упомянутой выше, вместе с измельченным порошком альфа-оксида алюминия. Неизмельченный порошок альфа-оксида алюминия, который может быть использован в настоящем изобретении, может иметь средний размер частиц в диапазоне от 10 до 100 мкм. Когда используют неизмельченный порошок альфа-оксида алюминия, то весовое отношение измельченного порошка альфа-оксида алюминия к порошку неизмельченного альфа-оксида алюминия может составлять примерно от 0,25:1 до примерно 5:1.

[0059] Вспомогательный выгорающий материал может быть необязательно добавлен к смеси прекурсоров. При использовании вспомогательный выгорающий материал имеет размер частиц, который больше, чем размер частиц основного выгорающего материала, упомянутого выше. Вспомогательный выгорающий материал может быть одним и тем же или другим материалом для выгорания в качестве основного материала для выгорания. В одном примере графит с размером частиц от 3 мкм до 10 мкм может использоваться в качестве вспомогательного выгорающего материала. В другом примере в качестве вспомогательного выгорающего материала можно использовать парафин или PTFE с размером частиц от 1 до 9 мкм. Когда используется вспомогательный выгорающий материал, массовое отношение основного выгорающего материала к вспомогательному выгорающему материалу может находиться в диапазоне от 1,1 до 5,4.

[0060] В упомянутой выше смеси прекурсоров можно использовать обычную смазку, такую как, например, Petrolatum. Количество смазки, которое может быть добавлено в этой точке настоящего изобретения, может содержать общее количество или частичное количество смазки, которая используется при формировании пористых тел по настоящему изобретению.

[0061] В некоторых вариантах осуществления настоящего изобретения к смеси прекурсоров может быть добавлен дополнительный неизмельченный порошок альфа-оксида алюминия, имеющий больший размер частиц, чем ранее упомянутый неизмельченный порошок альфа-оксида алюминия. Когда используется дополнительный неизмельченный порошок альфа-оксида алюминия, весовое отношение измельченного порошка альфа-оксида алюминия к дополнительному неизмельченному порошку альфа-оксида алюминия может составлять примерно от 0,2:1 примерно до 5:1. В некоторых вариантах способа осуществления дополнительная смазка может быть добавлена к смеси прекурсоров.

[0062] Затем смесь прекурсоров, указанную выше, формируют для обеспечения желаемой формы пористого тела. Форма может изменяться и может быть выбрана на основе желаемого нанесения полученного пористого тела, которое в конечном итоге образуется. Формирование смеси прекурсоров обычно выполняется путем прессования, экструзии, формования, литья, и т.д. В одном варианте способа осуществления настоящего изобретения экструзия может быть выполнена с использованием экструзионной головки, которая может создавать полые формы цилиндров, которые затем могут быть разрезаны на куски практически равной длины. Затем экструдат после резки сушат с использованием любого обычного средства сушки. Затем высушенный экструдат может быть перенесен в печь для удаления воды и выгорания большинства выгорающих материалов и других наполнителей, которые могут присутствовать. В зависимости от типа выгорающего материала термообработка может проводиться при температурах от 100 до 1000°C со скоростью нагрева от 10 до 100°C/ час. Впоследствии экструдат может быть спечен. В одном примере спекание может выполняться в проточном воздухе при температуре от 1200°С до 1600°С. После спекания, полученное пористое тело охлаждают до комнатной температуры. Скорости нагрева и охлаждения могут находиться в диапазоне от 1 до 5°C/мин. Другие скорости нагрева и охлаждения в диапазоне от 0,5 до 20°С/мин также могут быть использованы в настоящем изобретении для обеспечения пористых тел.

[0063] В одном варианте способа осуществления пористое тело содержит, по существу, только оксид алюминия или оксид алюминия и бемит, в отсутствии других металлов или химических соединений, за исключением тех, которые могут присутствовать в следовых количествах других металлов или соединений. Следовое количество представляет собой количество, достаточно низкое, чтобы следовые компоненты не оказывали заметного влияния на функционирование или работоспособность катализатора, приготовленного в их присутствии.

[0064] В одном варианте осуществления настоящего изобретения пористое тело, описанное выше, может быть использовано в качестве носителя катализатора (то есть подложки катализатора), который включает один или несколько каталитически активных материалов, обычно металлов, расположенных на и/или в пористом теле. Один или несколько каталитически активных материалов могут катализировать специфическую реакцию и хорошо известны в данной области техники. В некоторых вариантах способа осуществления каталитически активный материал включает один или несколько переходных металлов из групп 3-14 периодической таблицы элементов и/или лантанидов. В таких областях применениях один или несколько промотирующих компонентов (например, компонентов, которые являются помощниками в конкретной реакции) также могут быть расположены на и/или в пористом теле по настоящему изобретению. Одним или несколькими промотирующими компонентами могут быть, например, щелочные металлы, щелочноземельные металлы, переходные металлы и/или элементы из групп 15-17 периодической таблицы элементов.

[0065] В другом варианте способа осуществления настоящего изобретения пористое тело, описанное выше, может также использоваться в качестве фильтра, в котором молекулы жидкости или газа могут диффундировать через поры пористого тела, описанного выше. В таком способе применения пористое тело может быть размещено вдоль любой части жидкого или газового потока. В еще одном варианте способа осуществления настоящего изобретения пористое тело, описанное выше, может быть использовано в качестве мембраны.

[0066] Пористое тело по настоящему способу применения может быть особенно полезно в качестве носителя для катализатора эпоксидирования на основе серебра. В таком варианте способа осуществления каталитически эффективное количество серебра осаждается на и/или в пористом теле. В одном варианте способа осуществления каталитическое количество серебра составляет от 10 до 50 мас.%. Каталитическое количество серебра может быть достигнуто с использованием одной пропитки или нескольких пропиток, как описано ниже, и прокаливания, как также определено ниже.

[0067] Катализатор эпоксидирования на основе серебра может быть получен пропиткой пористого тела, описанного выше, ионами серебра, соединениями, комплексами и/или солями, растворенными в подходящем растворителе, достаточном для того, чтобы вызвать осаждение соединения прекурсора серебра на и/или в пористое тело. В некоторых вариантах способа осуществления настоящего изобретения, и как будет описано более подробно ниже, описанное выше пористое тело может быть одновременно пропитано серебром и включено в состав вместе с серебром вместе с любым дополнительным желательным промотором или дополнительной промоторной комбинацией любым известным способом на уровне техники, например, путем пропитки избыточного раствора, пропиткой по влагоемкости, распылительного покрытия и тому подобного. Как правило, пористое тело, описанное выше, помещают в контакт с раствором, содержащим серебро, до тех пор, пока достаточное количество раствора не будет поглощено пористым телом. Вливание серебросодержащего раствора в пористое тело можно осуществлять, опираясь на изобретение вакуума. Может использоваться одна пропитка или серия пропиток, с или без промежуточной сушки, частично в зависимости от концентрации компонента серебра в растворе. Методики пропитки описаны, например, в патентах США №№ 4763994, 4766105, 4908343, 5057481, 5187140, 5102848, 5011807, 5099041 и 5407888, все из которых включены в настоящий документ путем ссылки. Также могут быть использованы известные методики предварительного осаждения, совместного осаждения и последующего осаждения различных промоторов.

[0068] Соединения серебра, используемые для осаждения катализатора путем пропитки, включают, например, оксалат серебра, нитрат серебра, оксид серебра, карбонат серебра, карбоксилат серебра, цитрат серебра, фталат серебра, лактат серебра, пропионат серебра, бутират серебра и солей высших жирных кислот и их комбинации. Серебряный раствор, используемый для пропитки носителя, может содержать любой подходящий растворитель. Растворитель может быть, например, на водной основе, на основе органического вещества или их комбинации. Растворитель может иметь любую подходящую степень полярности, включая высокополярные, умеренно полярные или неполярные, или практически или полностью неполярные. Растворитель обычно обладает достаточной сольватирующей способностью для солюбилизации компонентов раствора. Широкое разнообразие комплексообразующих или солюбилизирующих реагентов может быть использовано для солюбилизации серебра до желаемой концентрации в пропитывающей среде. Полезные комплексообразующие или солюбилизирующие реагенты включают амины, аммиак, молочную кислоту и их комбинации. Например, амин может быть алкилендиамином, имеющим от 1 до 5 атомов углерода. В одном варианте способа осуществления раствор содержит водный раствор оксалата серебра и этилендиамин. Комплексный/солюбилизирующий реагент может присутствовать в пропитывающем растворе в количестве примерно от 0,1 моля примерно до 10 молей этилендиамина на моль серебра, предпочтительно примерно от 0,5 моль примерно до 5 молей, и более предпочтительно примерно от 1 моль примерно до 4 моля этилендиамина на каждый моль серебра.

[0069] Концентрация соли серебра в растворе обычно находится в интервале от примерно 0,1 мас.% до максимально допустимой растворимости конкретной соли серебра в используемом солюбилизирующем реагенте. Более типично, концентрация соли серебра составляет примерно от 0,5 мас.% серебра до 45 мас.% серебра и еще более типично примерно от 5 мас.% серебра до 35 мас.% серебра.

[0070] В дополнение к серебру катализатор эпоксидирования на основе серебра по настоящему изобретению может также включать любой один или несколько промотирующих компонентов в промотирующем количестве. Один или несколько промотирующих компонентов могут быть включены в пористое тело, описанное выше, либо до, по совпадению, либо после осаждения серебра. Используемый здесь термин «промотирующее количество» определенного компонента относится к количеству этого компонента, который эффективно работает, чтобы обеспечить улучшение одного или нескольких каталитических свойств катализатора, полученного впоследствии, по сравнению с катализатором, не содержащим этот компонент.

[0071] Например, катализаторы эпоксидирования на основе серебра могут включать промотирующее количество щелочного металла группы 1 или смесь двух или более щелочных металлов группы 1. Подходящие промоторы щелочных металлов группы 1 включают, например, литий, натрий, калий, цезий, рубидий или их комбинации. Таким образом, и в одном примере в настоящем изобретении может быть представлен катализатор эпоксидирования на основе серебра, включающий серебро и одно вещество из лития, натрия, калия, цезия и рубидия. Количество щелочного металла обычно будет составлять примерно от 10 примерно до 3000 частей на миллион, более типично примерно от 15 примерно до 2000 частей на миллион, более типично примерно от 20 примерно до 1500 частей на миллион и еще более типично примерно от 50 примерно до 1000 частей на миллион по массе от общего количества катализатора, выраженного в виде дополнительного щелочного металла.

[0072] Катализатор эпоксидирования на основе серебра может также включать промотирующее количество щелочноземельного металла группы 2 или смесь двух или более щелочноземельных металлов группы 2. Подходящие промоторы щелочноземельных металлов включают, например, бериллий, магний, кальций, стронций и барий или их комбинации. Количество промотеров щелочноземельных металлов используются в аналогичных количествах, как и промотеры щелочных металлов, описанных выше.

[0073] Катализатор эпоксидирования на основе серебра может также включать промотирующее количество элемента основной группы или смесь двух или более основных элементов группы. Подходящие элементы основной группы включают любой из элементов в группах 13 (борная группа) до 17 (галогенная группа) периодической таблицы элементов. В одном примере может быть использовано промотирующее количество одного или нескольких соединений серы, одного или нескольких соединений фосфора, одного или нескольких соединений бора или их комбинаций.

[0074] Катализатор эпоксидирования на основе серебра может также включать промотирующее количество переходного металла или смесь двух или более переходных металлов. Подходящие переходные металлы могут включать, например, элементы из групп 3 (группа скандия), 4 (группа титана), 5 (группа ванадия), 6 (группа хрома), 7 (группа марганца), 8-10 (группы железа, кобальта, никеля) и 11 (группа меди) периодической таблицы элементов, а также их комбинации. Более типично переходный металл представляет собой ранний переходный металл, выбранный из групп 3, 4, 5, 6 или 7 периодической таблицы элементов, таких как, например, гафний, иттрий, молибден, вольфрам, рений, хром, титан, цирконий, ванадий, тантал, ниобий или их комбинацию.

[0075] В одном варианте способа осуществления настоящего изобретения катализатор эпоксидирования на основе серебра включает серебро, цезий и рений. В другом варианте способа осуществления настоящего изобретения катализатор эпоксидирования на основе серебра включает серебро, цезий, рений и один или несколько компонентов, выбранных из Li, K, W, Zn, Mo, Mn и S.

[0076] Катализатор эпоксидирования на основе серебра может также включать промотирующее количество редкоземельного металла или смесь двух или более редкоземельных металлов. Редкоземельные металлы включают любой из элементов, имеющих атомный номер 57-71, иттрий (Y) и скандий (Sc). Некоторые примеры этих элементов включают лантан (La), церий (Ce) и самарий (Sm).

[0077] Промоторы переходного металла или редкоземельного металла обычно присутствуют в катализаторе эпоксидирования на основе серебра в количестве примерно от 0,1 примерно до 10 мкмоль на грамм, более типично от примерно от 0,2 примерно до 5 мкмоль на грамм, и еще более типично от около 0,5 примерно до 4 мкмоль на грамм общего катализатора, выраженном в пересчете на металл.

[0078] Все вышеупомянутые промоторы, кроме щелочных металлов, могут быть в любой подходящей форме, в том числе, например, в виде металлов с нулевой валентностью или ионов металла с более высокой валентностью.

[0079] После пропитки серебром и любыми промоторами пропитанное пористое тело из оксида алюминия удаляют из раствора и кальцинируют в течение времени, достаточного для восстановления компонента серебра до металлического серебра и удаления летучих продуктов разложения из содержащего серебро пористого оксида алюминия. Прокаливание обычно осуществляют путем нагревания пропитанного пористого оксида алюминия, предпочтительно с постепенной скоростью, до температуры в диапазоне примерно от 200°С примерно до 600°С, более типично примерно от 200°С примерно до 500°С, более типично примерно от 250°С примерно до 500°С и более типично примерно от 200°С или от 300°С примерно до 450°С при давлении реакции в диапазоне от примерно 0,5 до примерно 35 бар. В целом, чем выше температура, тем короче требуемый период прокаливания. В области техники для термической обработки пропитанных носителей был описан широкий диапазон периодов нагрева. См., например, патент США № 3563914, который указывает на нагревание менее, чем на 300 секунд и патент США № 3722525, который описывает нагревание от 2 до 8 часов при температуре от 100 до 375°C для восстановления соли серебра в катализаторе. Для этой цели можно использовать непрерывную или ступенчатую программу нагрева. Во время прокаливания носитель из пропитанного пористого оксида алюминия обычно подвергается воздействию газовой атмосферы, содержащей кислород, такой как воздух, или инертный газ, такой как азот, или и то, и другое. Инертный газ может также включать восстановитель, как хорошо известно в данной области техники.

[0080] Описанный выше катализатор эпоксидирования на основе серебра может быть использован в способе получения оксида этилена в паровой фазе путем конверсии этилена в оксид этилена в присутствии кислорода. За исключением того, что во время стадии инициирования по изобретению, которая является предметом настоящего изобретения и которая описана более подробно ниже, процесс получения оксида этилена проводят путем непрерывного контакта кислородсодержащего газа с этиленом в присутствии вышеописанного катализатора эпоксидирования на основе серебра при температуре в интервале примерно от 180°С примерно до 330°С, более типично примерно от 200°С примерно до 325°С и более типично примерно от 225°С примерно до 280°С при давлении, которое может изменяться от атмосферного давления примерно до 30 атмосфер в зависимости от желаемой массовой скорости и производительности. В то время как вышеуказанные температурные диапазоны приемлемы, обычно 280°C является самой высокой температурой, при которой большинство установок EO могут работать, и это самая высокая температура, при которой катализатор может эффективно работать. Выше 280°C наблюдается значительное спекание и миграция серебра и активных сайтов, как упоминалось ранее, что эффективно разрушает характеристики катализатора. Типичный способ окисления этилена до оксида этилена включает парофазное окисление этилена молекулярным кислородом в присутствии катализатора по настоящему изобретению в неподвижном слое, трубчатом реакторе. Обычные коммерческие реакторы оксида этилена с неподвижным слоем обычно представляют собой несколько параллельных удлиненных труб (в подходящей оболочке). В одном варианте способа осуществления трубы составляют приблизительно от 0,7 до 2,7 дюймов (от 1,8 до 6,9 см) O.D. и от 0,5 до 2,5 дюймов (от 1,3 до 6,3 см) I.D. и 15-45 футов(4,57-13,72 метра) в длину, заполненные катализатором эпоксидирования на основе серебра, описанным выше.

[0081] Было показано, что описанный выше катализатор эпоксидирования на основе серебра является особенно селективным катализатором при окислении этилена молекулярным кислородом до оксида этилена. Обычно достигаются значения селективности, по крайней мере, от около 83 мол.% до около 93 мол.%. В некоторых вариантах способа осуществления селективность составляет примерно от 87 мол.% примерно до 93 мол.%. Условия проведения такой реакции окисления в присутствии катализатора эпоксидирования на основе серебра, описанного выше, широко включают те, которые описаны на предшествующем уровне техники. Это относится, например, к подходящим температурам, давлениям, времени пребывания, компонентам сырья реактора (например, азоту, двуокиси углерода, водяному пару, аргону и метану), наличию или отсутствию стабилизирующих реагентов для контроля каталитического действия (например, 1,2-дихлорэтана, винилхлорида или этилхлорида), желательность использования рециркулирующих операций или применение последующей конверсии в различные реакторы для увеличения выхода оксида этилена и любые другие особые условия, которые могут быть выбраны в процессах получения оксида этилена.

[0082] При получении оксида этилена после стадии инициирования по настоящему изобретению, описанной ниже, когда катализатор имеет выровненные и полные уровни производства, сырьевая смесь реагента обычно содержит примерно от 0,5 примерно до 45% этилена и от примерно 3 до около 15% кислорода, причем оставшаяся часть содержит сравнительно инертные материалы, включая такие вещества, как азот, диоксид углерода, метан, этан, аргон и тому подобное. Только часть этилена обычно подвергается реакции за проход над катализатором. После отделения желаемого продукта оксида этилена и удаления соответствующего потока продувки и диоксида углерода для предотвращения неконтролируемого накопления инертных продуктов и/или побочных продуктов, непрореагировавшие материалы обычно возвращают в реактор окисления.

[0083] В других вариантах способа осуществления способ получения оксида этилена включает добавление окисляющих газов в сырье для повышения эффективности процесса. Например, в патенте США № 5112795 описано добавление 5 частей на миллион оксида азота к газовому сырью, имеющему следующий общий состав: 8 об.% кислорода, 30 об.% этилена, около 5 частей на миллион по весу этилхлорида и оставшаяся часть - азот.

[0084] Полученный оксид этилена, который получают, можно отделить и извлечь из продуктов реакции с использованием способов, известных в данной области техники. Процесс получения оксида этилена может включать в себя процесс рециркуляции газа, в котором часть или, по существу, весь выходящий из реактора поток поступает на вход реактора после практического удаления продукта оксида этилена и побочных продуктов. В режиме рециркуляции концентрация углекислого газа на входе газа в реактор может быть, например, примерно от 0,3 примерно до 6, предпочтительно примерно от 0,3 примерно до 2,0 объемных процентов.

[0085] Полной стадии производства работы катализатора, описанной выше, предшествует стадия инициирования. Стадия инициирования начинается с нового неиспользованного катализатора и протекает путем взаимодействия композиции сырьевого газа, содержащей этилен, кислород, диоксид углерода, хлориды и другие компоненты сырьевого газа в присутствии катализатора эпоксидирования на основе серебра при температуре от около 200°C примерно до 230°C. Как упоминалось выше, важный аспект настоящего изобретения противоречит уровню техники, температура во время инициирования значительно ниже. Другим важным аспектом настоящего изобретения является то, что реакторное сырье имеет относительно высокое соотношение этилена и кислорода. Соответственно, молярное соотношение этилена:кислорода в сырье предпочтительно составляет от примерно от 2,5:1 примерно до 12:1. Таким образом, предпочтительно сырье содержит примерно от 20 мол.% примерно до 35 мол.% этилена и примерно от 3 мол.% до 8 мол.% кислорода. Как также обсуждено выше, настоящее изобретение не требует высокой концентрации диоксида углерода, так что предпочтительно сырьевой газ содержит менее 2 мол.% диоксида углерода. После инициации при начальной температуре примерно от 200°С примерно до 230°С температуру затем повышают либо ступенчато, либо непрерывно. Если температуру повышают ступенчато, то температура повышается до одной или нескольких высоких температур выше начальной температуры, причем каждая отдельная температурная стадия или увеличение происходит до уровня на примерно от 5°С до примерно 10°С выше, чем предыдущая температура, и каждую температуру удерживают или поддерживают до увеличения до следующего уровня температуры в течение, по меньшей мере, примерно 5 часов, предпочтительно примерно от 10 часов примерно до 100 часов, более предпочтительно примерно от 20 часов примерно до 75 часов. В качестве примера этого ступенчатого процесса после инициирования при начальной температуре происходит ступенчатое повышение температуры на от примерно 5°С до примерно 10°С до второй температуры, которая поддерживается в течение примерно от 10 часов примерно до 100 часов, а затем ступенчато увеличивается приблизительно на от 5°С приблизительно до 10°С до третьей температуры, которая поддерживается в течение приблизительно от 10 часов приблизительно до 100 часов.

[0086] Температура может быть впоследствии увеличена до второй температуры примерно на 5-10°С выше, чем исходная температура, и удерживаться при второй температуре в течение примерно от 25 часов примерно до 100 часов, а затем снова происходит ступенчатое увеличение до третьей температуры на 5°C-10°C выше, чем исходная температура, и удерживается при третьей температуре в течение примерно от 25 часов примерно до 100 часов. Затем катализатор готов к работе при нормальных уровнях производства.

[0087] Особым преимуществом настоящего изобретения является то, что в отличие от способа предшествующего уровня техники в настоящем изобретении стадия инициирования работает при уровнях температуры и сырьевых композициях реактора (например, уровнях этилена, кислорода и углекислого газа), которые являются нормальными и типичными для полного производства на установке по производству оксида этилена. В отличие от способов предшествующего уровня техники, в которых необходима корректирующая стадия для снижения температуры от высоких уровней и для корректировки композиций сырьевого газа, содержащих высокое содержание СО2 и относительно низкое соотношение этилена и кислорода, в настоящем изобретении стадия инициации естественным образом приводит к «выстраиванию» уровней при нормальных EO значениях технологического процесса. Таким образом, в настоящем изобретении температура постоянно увеличивается, как описано выше, до уровней производства окиси этилена, сопоставимых с уровнями, которые достигаются при полном производстве, во время которого ΔEO больше чем примерно 1,5%, желательно больше чем примерно 2,5%, более предпочтительно в диапазоне от 2,0 до 4,0%.

[0088] Примеры приведены ниже для целей дальнейшего иллюстрирования настоящего изобретения. Объем настоящего изобретения не ограничивается приведенными здесь примерами. Другие примеры, такие как пористые фильтры, мембраны и другие типы катализаторов, более подробно не обсуждаются.

[0089] ПРИМЕРЫ

[0090] Далее изобретение будет описано более подробно в отношении следующего примера.

[0091] Были приготовлены два идентичных образца катализаторов, как описано здесь, и в соответствии с настоящим изобретением. Затем эти образцы катализатора дробили, измельчали и фильтровали, чтобы получить образец из частиц 14-18 меш. Затем 9,0 г материала загружали в два отдельных микрореактора с наружным диаметром 1/4 дюйма с автоматическим контролем хлоридов при ΔEO 3,8 мол.% и при рабочей скорости 355 кг EO/м3кат/ч. Процесс в первом микрореакторе работал в соответствии с настоящим изобретением, при этом катализатор был кондиционирован или инициирован при относительно низкой температуре 220°С, которая затем постепенно увеличивалась ступенчато, как показано в температурном профиле, показанном на фиг.1. Состав сырья в первом микрореакторе был: 30% этилена, 7% кислорода, 1% углекислого газа и оставшаяся часть азота при сохранении уровней хлорида между 0,5 и 6 частей на миллион. Таким образом, в соответствии с настоящим изобретением в сырьевом газе было относительно высокое соотношение этилена и кислорода.

[0092] Напротив, процесс во втором микрореакторе работал в соответствии с предшествующим уровнем техники, когда катализатор был кондиционирован или инициирован в атмосфере с относительно низким соотношением этилена и кислорода - 8% этилена, 4% кислорода, 4% диоксида углерода и 1 части на миллион хлоридов при температуре 255°С в течение 100 часов, после чего сырьевую композицию во втором микрореакторе заменяли на 30% этилена, 7% кислорода, 1% диоксида углерода и 1 часть на миллион хлоридов; при понижении температуры при завершении инициации, как показано на фигуре 1.

[0093] Как можно видеть на фиг.1 и фиг.2, эффективность катализатора, работающего в соответствии с настоящим изобретением, является превосходной как в отношении большей активности, так и в отношении значительно более высокой селективности. Хотя настоящее изобретение было, в частности, особенно показано и описано в отношении предпочтительных вариантов его осуществления, специалистам в данной области техники будет понятно, что могут быть сделаны вышеупомянутые и другие изменения в формах и деталях без отхода от сущности и объема настоящего изобретения. Поэтому предполагается, что настоящее изобретение не ограничивается точными формами и деталями, описанными и проиллюстрированными, но подпадает под объем прилагаемой формулы изобретения.

Реферат

Предложен способ повышения эффективности катализатора эпоксидирования на основе серебра, содержащего носитель, содержащий, по меньшей мере, 80% альфа-оксида алюминия и имеющий объем пор от 0,3 мл/г до 1,2 мл/г, площадь поверхности от 0,3 м2/г до 3,0 м2/г и структуру пор, которая обеспечивает, по меньшей мере, одну из следующих характеристик: извилистость 7 или менее и 1 или более, сужение 4 или менее и 1 или более и проницаемость 30 мД или больше; каталитическое количество серебра, расположенное на и/или в указанном носителе; и промотирующее количество одного или нескольких промоторов, расположенных на указанном носителе; который дополнительно включает в себя: инициирование реакции эпоксидирования путем взаимодействия композиции сырьевого газа, содержащего этилен и кислород, присутствующие в молярном соотношении от примерно 2,5:1 до примерно 12:1, в присутствии катализатора эпоксидирования на основе серебра при температуре примерно от 200°С примерно до 230°С; и последующее повышение температуры либо ступенчато, либо непрерывно. Эффективность катализатора, работающего в соответствии с настоящим изобретением, является превосходной как в отношении большей активности, так и в отношении значительно более высокой селективности. Разработана эффективная методика кондиционирования для использования в эпоксидировании олефинов, которая не оказывает негативного влияния на характеристики катализаторов. 11 з.п. ф-лы, 2 ил., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ улучшения селективности катализатора и способ эпоксидирования олефина

Комментарии