Сотовое уплотнение, преимущественно для паровой турбины - RU2150627C1

Код документа: RU2150627C1

Чертежи

Описание

Изобретение относится к уплотнительной технике и может быть использовано в надбандажных уплотнениях ЦВД паровых турбин.

Известно, что на КПД паровой турбины существенное влияние оказывают зазоры между уплотняющими поверхностями, влияющими на утечки рабочей среды (пара). Особенно большое влияние оказывают радиальные зазоры между рабочими лопатками ротора и корпусом статора на ЦВД (цилиндрах высокого давления) паровых турбин, имеющих небольшую высоту лопаток и высокие параметры рабочей среды (температуру до 580oC и давление до 240 атм).

Для повышения эффективности уплотнения радиальный зазор должен иметь минимально возможную величину, обеспечивающую работоспособность уплотнения.

Из множества разнообразных видов бесконтактных уплотнений можно выделить класс уплотнений, допускающих минимальный зазор (вплоть до отрицательного) контакт между уплотняющими поверхностями (задевание) без ущерба для работоспособности конструкции. Такие уплотнения позволяют существенно (в 3 раза или более) уменьшить относительный зазор между уплотняющими поверхностями и тем самым снизить протечки рабочей среды.

Известно уплотнение (см. авт. свид. СССР N 1182224, МКИ F 16 J 15/447, з. 05.04.84 г. от 30.09.85 г.), которое содержит выполненные на валу кольцевые гребни и установленные поочередно уплотнительные вставки из легкоприрабатывающегося материала и жесткие разделительные кольца, а также устройство для поджатия набора колец в осевом направлении.

Уплотнительные вставки и разделительные кольца выполнены трапецеидального сечения.

Устройство для поджатия набора колец в осевом направлении состоит из пружины и установленной с возможностью осевого фиксированного перемещения нажимной втулки.

Уплотнительные кольца при монтаже устанавливают в корпусе с минимально допустимым зазором между их внутренними поверхностями и вершинами гребней.

При вращении вала происходит врезание гребней в уплотнительные кольца с образованием в них кольцевых канавок, образующих с гребнями уплотняющий лабиринт.

Однако вышеуказанное выполнение вставок (в виде ласточкина хвоста) и их крепление не обеспечивают достаточную надежность уплотнения, в частности для паровых турбин. Это обусловлено тем, что при существующих вибрациях на ЦВД паровых турбин вставки будут расшатываться, разбалтываться и могут даже выпасть, что вообще недопустимо, т.к. это может привести к аварийной ситуации.

Наиболее близким по технической сущности к предлагаемому изобретению является сотовое уплотнение (см. Смоленский A.H. Конструкция и расчет деталей паровых турбин.- M.: Машиностроение, 1964, с. 215-216).

Сотовое уплотнение выполнено в виде сотовых вставок, размещенных в корпусе статора, охватывающих с радиальным зазором кольцевые уплотнительные гребешки, расположенные на роторе (бандаже рабочих лопаток ротора).

Соты имеют форму шестигранных ячеек, полученных путем высокотемпературной пайки гофрированных лент толщиной 0,1-0,2 мм из жаростойкого материала как между собой, так и цилиндрической поверхностью корпуса статора. При запусках паровых турбин и при возникновении аварийных ситуаций острая кромка гребешка ротора толщиной 0,2-0,4 мм легко прорезает в сотах канавку, при этом сохраняется как сама форма гребешка, так и острая кромка гребешка, что очень важно, т.к. исследованиями установлено, что затупление гребешка снижает эффективность уплотнения на 50%.

Однако в условиях работы паровой турбины в соответствии с ее технологическим регламентом, допускающим минимально возможный радиальный зазор, утечки рабочей среды существуют, что, естественно, снижает эффективность уплотнения.

Задачей изобретения является повышение эффективности сотового уплотнения при сохранении минимально возможного радиального зазора между уплотняющими поверхностями.

Технический результат достигается тем, что в известном прямоточном сотовом уплотнении, преимущественно для паровой турбины, содержащем установленную в корпусе статора обойму с сотовыми вставками, охватывающими с радиальным зазором кольцевые уплотнительные гребни подвижного элемента (бандажа рабочих лопаток ротора), согласно изобретению обойма выполнена с дополнительными кольцевыми уплотнительными гребешками, охватывающими бандаж рабочих лопаток ротора с зазором, превышающим радиальный зазор уплотнения, при этом сотовые вставки размещены между гребешками обоймы.

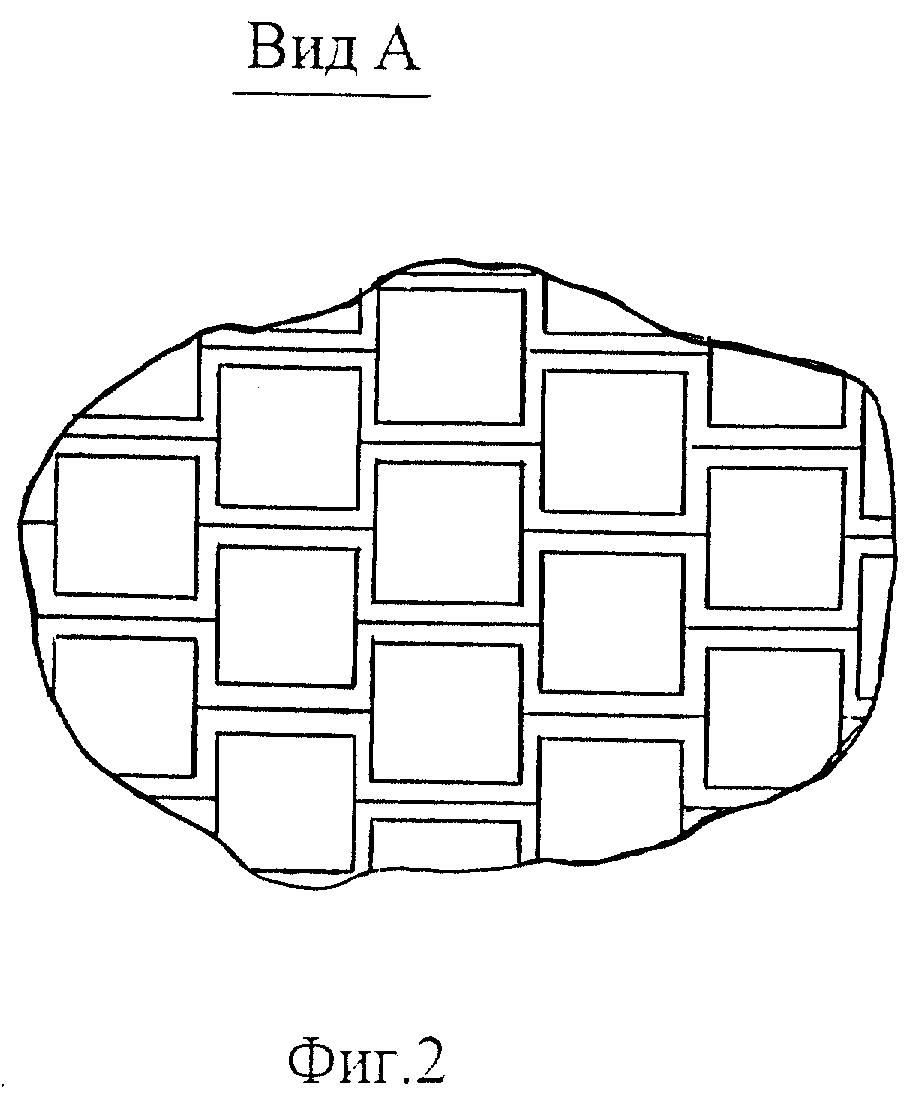

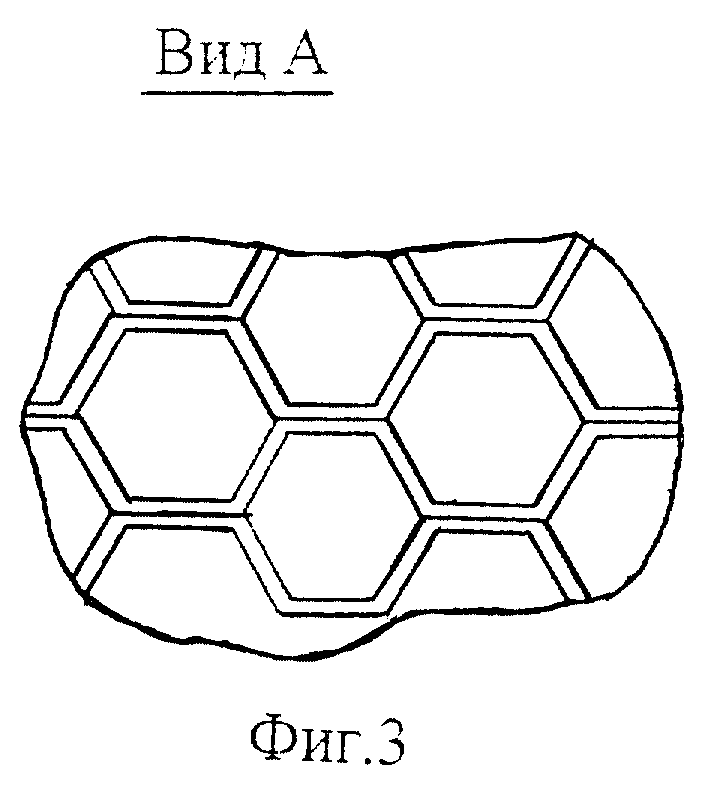

Сотовая вставка размещена в обойме на глубине (h1) от 3 до 6 мм, величина которой выбирается конструктивно исходя из условия непрорезания полностью гребешками бандажа глубины h1 сотовой вставки до поверхности обоймы. Дополнительные уплотнительные гребешки обоймы выступают над поверхностью вставки на величину h2 = (0,4-0,5)b, где b - минимальная ширина сотовой вставки, выбранная с учетом осевых перемещений ротора. Сотовая вставка выполнена из равносторонних шестигранных или четырехгранных ячеек размером порядка 0,9 мм (где 0,9 мм - диаметр вписанной окружности в шестигранник или четырехгранник), полученных путем высокотемпературной пайки гофрированных лент толщиной преимущественно 0,05 мм из жаростойкого материала, например ХН78Т, как между собой, так и цилиндрической поверхностью обоймы.

Наиболее предпочтительным является выполнение сотовой вставки из шестигранных ячеек. Благодаря выполнению обоймы с кольцевыми уплотнительными гребешками, охватывающими бандаж рабочих лопаток ротора с зазором δ2, превышающим зазор δ1 между гребешками бандажа и торцевой поверхностью сотовой вставки, эффективность уплотнений существенно повышается за счет изменения характера течения дросселируемой рабочей среды на сотовых вставках (вместо прямоточного течения реализуется ступенчатое с многократным изменением направления потока, появлением дополнительного гидравлического сопротивления и уменьшения коэффициента расхода), осуществляется многократное дросселирование рабочей среды при течении ее через зазоры с разными проходными сечениями (δ2 > δ1), что создает на пути перетекающей рабочей среды дополнительное гидравлическое сопротивление (по сравнению с прототипом), вследствие чего повышается эффективность уплотнения. Кроме того, выполнение уплотнительных гребешков на обойме (по высоте в радиальном направлении) такими, что они охватывают бандаж с зазором δ2, превышающим зазор δ1, также повышает эффективность уплотнения, т. к. исключает возможность касания кромкой (каждого) гребешка обоймы о бандаж при запусках и при возникновении аварийных ситуаций, т.е. предотвращает появление рисок на поверхности бандажа, затупление и разрушение формы гребешка, влияющих на эффективность уплотнения, при этом известно также, что наличие рисок на вращающемся элементе приводит к резкому снижению сопротивления усталости и как следствие к его разрушению (Смоленский A.H. Конструкция и расчет деталей паровых машин.- M.: Машиностроение, 1964, с. 120).

Размещение сотовых вставок между кольцевыми уплотнительными гребешками обоймы напротив гребешков бандажа позволяет сохранить минимально возможный радиальный зазор в уплотнении, обеспечивающий его работоспособность при всех режимах работы паровой турбины.

Величина минимального радиального зазора между уплотняющимися поверхностями выбирается конструктивно исходя из множества факторов, например учитывается неравномерность температурного расширения корпуса статора и ротора, изменение упругих и пластических деформаций лопаток ротора, бандажа от действия центробежных сил и т.п.

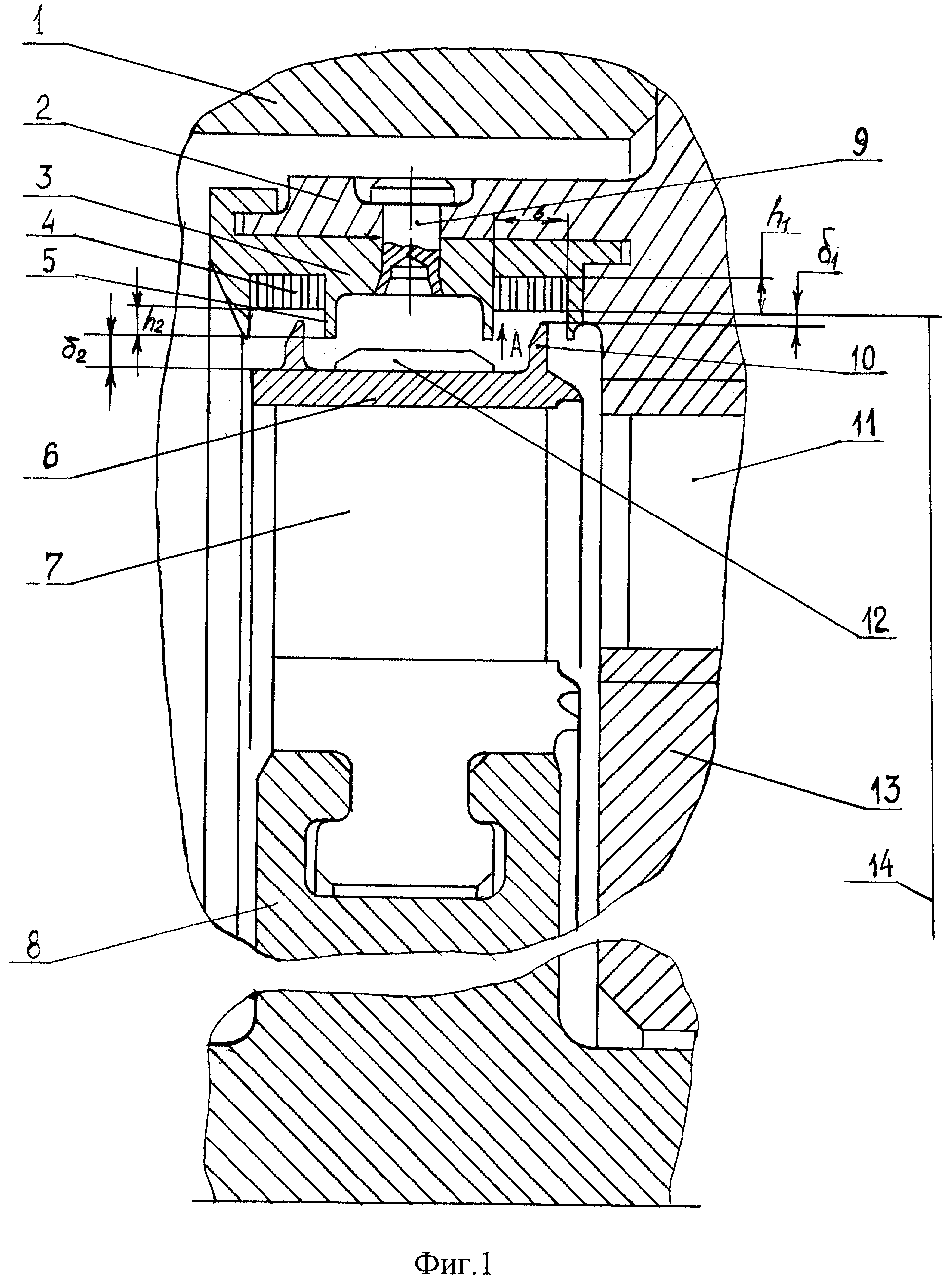

Сущность изобретения поясняется чертежами, где на фиг. 1 представлено сотовое уплотнение, разрез; на фиг. 2,3 - примеры выполнения сотовых ячеек: фиг. 2 - четырехгранная ячейка сот, разрез, вид A; фиг. 3 - шестигранная ячейка сот, разрез, вид A.

Сотовое уплотнение ЦВД паровой турбины (фиг. 1) содержит статор 1, козырек диафрагмы 2, обойму 3 с сотовыми вставками 4, закрепленными в обойме 3 путем высокотемпературной пайки, гребешки 5 уплотнительные обоймы 3, бандаж 6 рабочих лопаток 7 ротора 8 турбины, палец-фиксатор 9, гребешки 10 уплотнительные на бандаже 6 рабочих лопаток ротора, лопатку 11 направляющую (сопловую), крепление 12 бандажа 6 (расклепанный шип на рабочей лопатке), диафрагму 13, цилиндрическую поверхность 14 сот; δ1 - радиальный зазор в уплотнении; δ2 - зазор между торцевой поверхностью гребешка 5 и поверхностью бандажа 6.

Сотовое уплотнение, преимущественно для ЦВД паровых турбин, имеющих температуру рабочей среды до 580oC и давление до 240 атм, работает следующим образом.

При движении потока рабочей среды (пара) под действием перепада давления на уплотнении рабочая среда дросселируется в зазорах уплотнения между уплотнительными гребешками 5 обоймы 3 и бандажом 6, а также между уплотнительными гребешками 10 бандажа 6 и сотами 4, имеющих разные проходные сечения, что создает на пути перетекающего пара дополнительное гидравлическое сопротивление, увеличивающее эффективность уплотнения.

Таким образом, предлагаемая конструкция сотового уплотнения, создающая лабиринтное прохождение рабочей среды в зазорах между уплотняющими поверхностями, при минимально возможном радиальном зазоре повышает эффективность уплотнения. Ожидаемое повышение КПД каждой ступени ЦВД паровой турбины составляет 1-1,5%.

Реферат

Изобретение относится к уплотнительной технике и может быть использовано в надбандажных уплотнениях ЦВД паровых турбин. В сотовом уплотнении, преимущественно для паровой турбины, содержащем установленную (в неподвижном элементе) в корпусе статора обойму с сотовыми вставками, охватывающими с радиальным зазором кольцевые уплотнительные гребни подвижного элемента (бандажа рабочих лопаток ротора), обойма выполнена с кольцевыми уплотнительными гребешками, охватывающими бандаж рабочих лопаток ротора с зазором, превышающим радиальный зазор уплотнения, при этом сотовые вставки размещены между гребешками обоймы. Сотовая вставка размещена в обойме на глубине (h) от 3 до 6 мм, величина которой выбирается конструктивно исходя из условия непрорезания полностью гребешками бандажа глубины h сотовой вставки до поверхности обоймы. Сотовая вставка выполнена из равносторонних шестигранных или четырехгранных ячеек размером порядка 0,9 мм (где 0,9 мм - диаметр вписанной окружности в шестигранник или четырехгранник), полученных путем высокотемпературной пайки гофрированных лент толщиной преимущественно 0,05 мм из жаростойкого материала, например ХН78Т, как между собой, так и цилиндрической поверхностью обоймы. Конструкция сотового уплотнения, создающая лабиринтное прохождение рабочей среды в зазорах между уплотняющими поверхностями, при минимально возможном радиальном зазоре повышает эффективность уплотнения. 1 з.п. ф-лы, 3 ил.

Комментарии