Вибросистема для уплотняющих машин - RU2305150C2

Код документа: RU2305150C2

Чертежи

Описание

Данное изобретение относится к уплотняющим машинам, а более конкретно к вибросистеме для таких уплотняющих машин.

Уплотняющие машины общеизвестны и главным образом используются для уплотнения мощеных или немощеных участков земли или «рабочих» поверхностей (например, слой асфальта, дорожное основание и т.д.). Типовая уплотняющая машина включает раму и один или два вибровальца, расположенные на раме с возможностью вращения, вальцы, уплотняющие поверхности, по которым проходит самоходная машина. Уплотняющие машины часто включают виброустановки, которые генерируют вибрации и передают данные вибрации через валец к рабочей поверхности. Такие виброустановки обычно включают два или более дебаланса с возможностью их регулировки относительно друг друга для изменения амплитуды вибраций, которые генерируются посредством вращения эксцентрикового узла.

Одним аспектом настоящего изобретения является вибросистема для уплотняющей самоходной машины, которая включает раму и, по меньшей мере, один уплотняющий валец, соединенный с рамой с возможностью вращения. Вибросистема содержит первый и второй груз, каждый из которых размещен внутри вальца с возможностью вращения вокруг оси, по меньшей мере, один из двух грузов размещен с возможностью регулирования вокруг оси для изменения величины пространственного угла между двумя грузами. Мотор выполнен с возможностью вращения первого и второго грузов вокруг оси. Датчик выполнен с возможностью контролирования, по меньшей мере, одного из первого и второго грузов. Далее, контроллер соединен с датчиком и выполнен с возможностью определения величины пространственного угла. Контроллер также выполнен с возможностью управления двигателем так, чтобы он вращал два груза с частотой вращения, имеющей величину, которая прямо пропорциональна величине пространственного интервала.

Другим аспектом настоящего изобретения является система управления для вибрационного механизма уплотняющей машины. Вибрационный механизм содержит первый и второй вращающиеся элементы и привод, выполненный с возможностью вращения данных элементов. Система управления содержит датчик, выполненный с возможностью контроля пространственного угла между первым и вторым вращающимися элементами, и контроллер. Контроллер соединен с датчиком и предназначен для автоматического управления приводом так, что два элемента вращаются с первой частотой вращения при первом значении величины пространственного интервала или же два элемента вращаются со второй частотой вращения при втором значении величины пространственного интервала. Первый интервал больше, чем второй интервал и первая скорость больше, чем вторая скорость.

Сущность изобретения, а также подробное описание предпочтительных вариантов воплощения настоящего изобретения будут более подробно описаны ниже со ссылками на прилагаемые чертежи. Для иллюстрации изобретения на схематичных чертежах показаны предпочтительные в настоящее время воплощения изобретения. Однако надо понимать, что настоящее изобретение не ограничено точными схемами и показанными средствами.

На чертежах изображено:

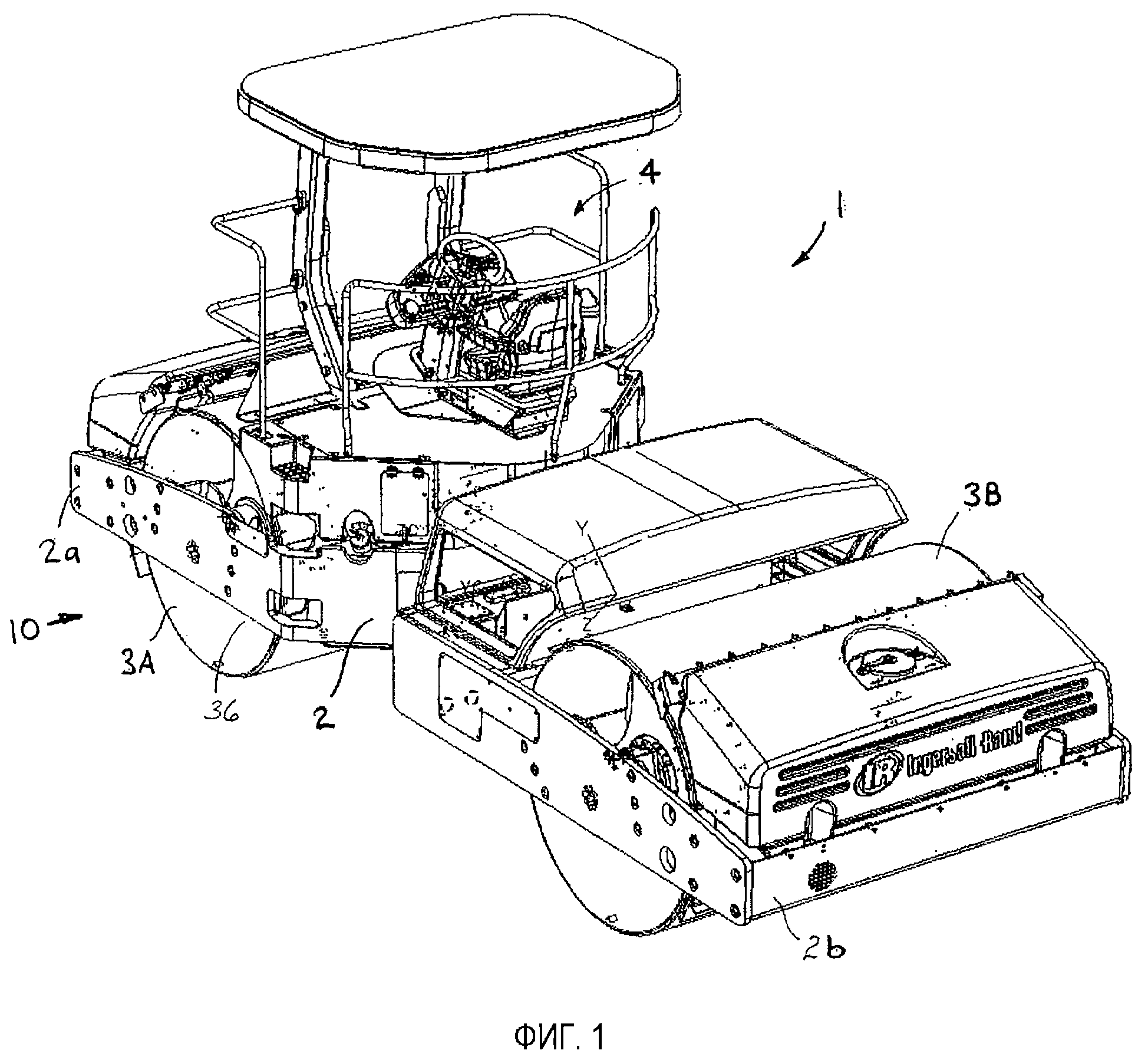

фиг.1 - вид в перспективе уплотняющей машины, включающей вибросистему и связанную с ней систему управления в соответствии с настоящим изобретением;

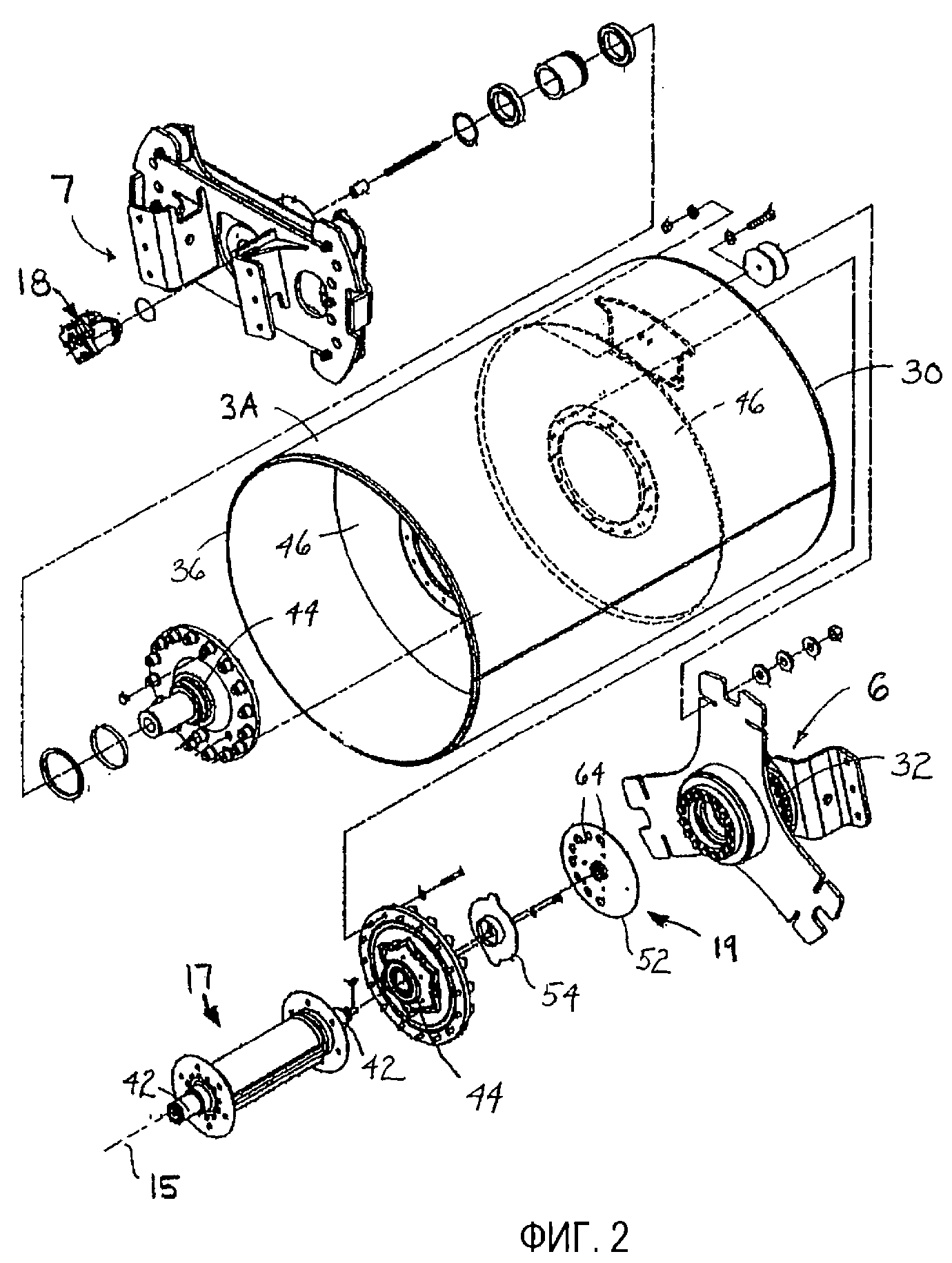

фиг.2 - вид в перспективе с пространственным разделением деталей вальца в сборе уплотняющей машины, показанной на фиг.1;

фиг.3 - вид в перспективе вальца в сборе, показанного на фиг.2;

фиг.4 - вид, подобный фиг.3, иллюстрирующий валец в сборе со снятой рамой;

фиг.5 - вид, подобный фиг.4, иллюстрирующий валец в сборе со снятым приводом в сборе;

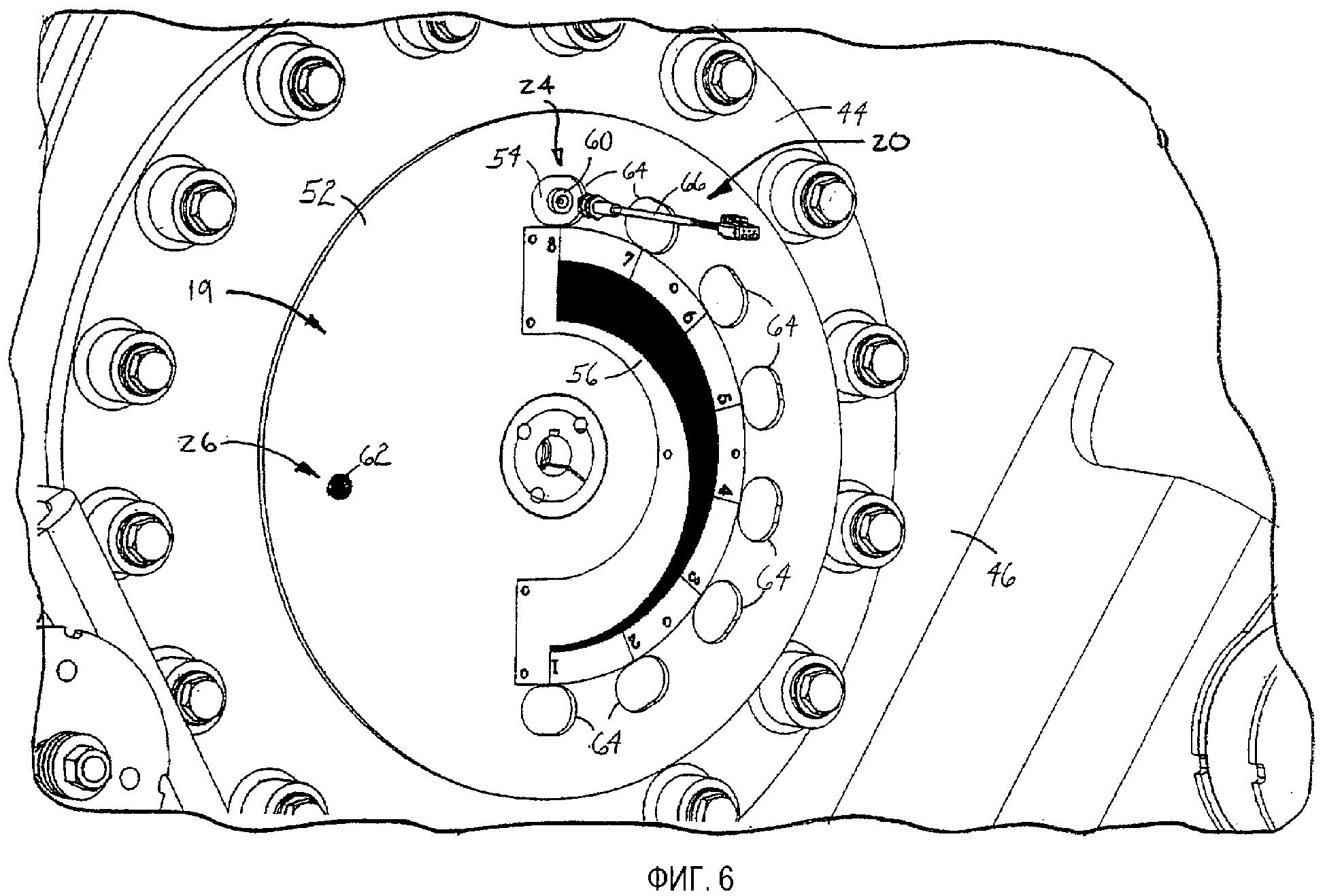

фиг.6 - вид, подобный фиг.5, иллюстрирующий валец в сборе со снятым опорным валом;

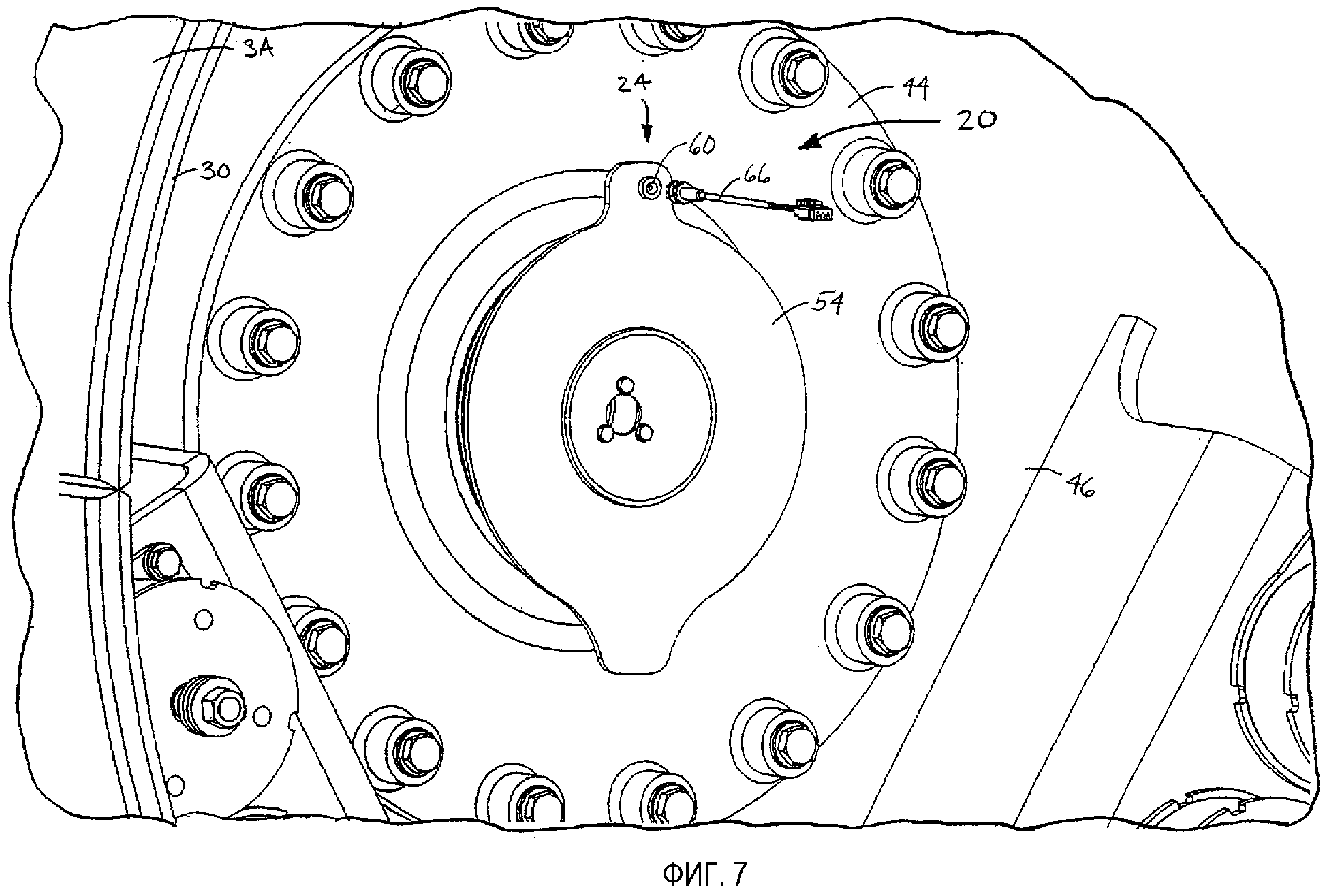

фиг.7 - вид, подобный фиг.6, иллюстрирующий валец в сборе со снятым маховиком;

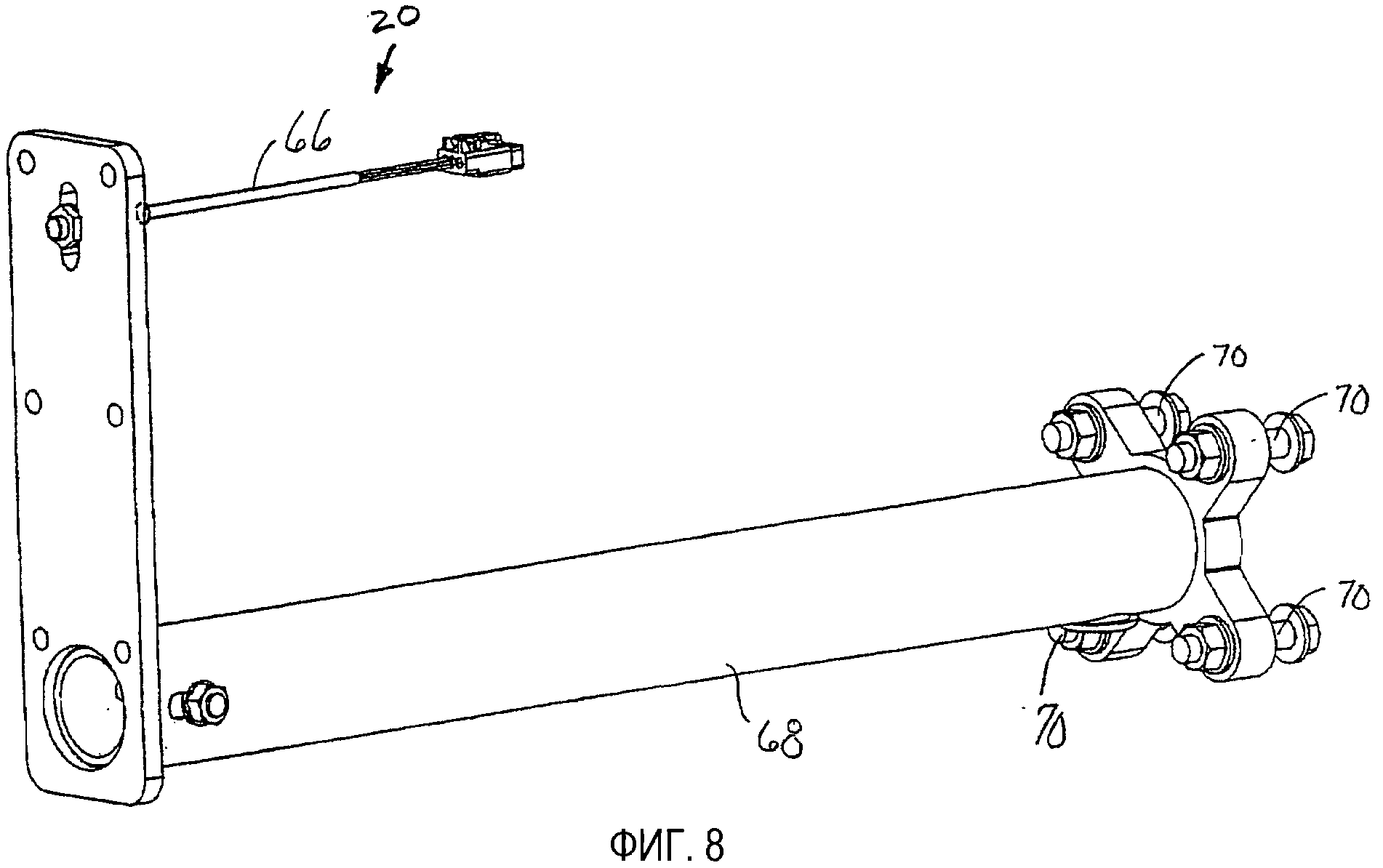

фиг.8 - вид в перспективе опорного вала, показанного на фиг.5;

фиг.9-11 - схематичные разрезы эксцентрикового узла, показанного на фиг.2, иллюстрирующие относительные позиции внутренних и внешних дебалансов, соответствующие максимальной, промежуточной и минимальной амплитуде вибраций; и

фиг.12 - схема системы управления самоходной уплотняющей машины, показанной на фиг.1.

Определенная терминология используется в последующем описании только для удобства и не является ограничивающей. Термины «внутренний», «внутрь» и «внешний», «вовне» относятся к направлениям к и от, соответственно, определенной центральной линии или оси, или геометрического центра описываемого элемента, конкретное значение будет очевидно из контекста описания. Далее, как оно используется здесь, слово «соединенный» подразумевает непосредственные соединения между двумя элементами без размещенного между ними любого другого элемента и косвенные соединения между элементами, между которыми вставлены один или более других элементов. Терминология включает точные слова, упомянутые выше, их производные и слова с подобным значением.

На чертежах везде используются одинаковые номера для обозначения одинаковых элементов. На фиг.1-12 показан предпочтительный в настоящее время вариант воплощения системы 10 управления для вибрационного механизма или системы 12 для уплотняющей машины 1 в соответствии с настоящим изобретением. Уплотняющая машина 1 в своей основе включает раму и, по меньшей мере, один или предпочтительно два уплотняющих вальца 3A, 3B, соединенных с рамой 2 с возможностью вращения. Вибросистема 12 в своей основе содержит первый и второй элементы или грузы 14, 16, каждый из которых размещен внутри одного из вальцов 3 с возможностью вращения вокруг оси 15 и формирующие эксцентриковый узел 17, как описано ниже более подробно. По меньшей мере, один из двух грузов 14, 16, предпочтительно первый груз 14, имеет регулируемое позиционирование вокруг оси 15 так, чтобы изменять значение пространственного угла As между двумя грузами 14, 16, предпочтительно посредством регулировочного механизма 19. Мотор 18 выполнен с возможностью вращения первого и второго грузов 14, 16 вокруг оси 15, в направлении или по часовой стрелке или против часовой стрелки, так что вибрации генерируются вращением грузов 14, 16, как описано ниже. Амплитуда вибраций, генерируемых вращением грузов 14, 16, обратно пропорциональна величине пространственного угла As, то есть, чем больше пространственный угол As, тем меньше результирующий эксцентриковый момент грузов 14, 16 и меньше амплитуда вибраций, и наоборот, как описано ниже более подробно.

Система 10 управления в своей основе содержит датчик 20, выполненный с возможностью контроля, по меньшей мере, одного из первого или второго грузов 14, 16, и контроллер 22, соединенный с датчиком 20. Контроллер 22 предпочтительно предназначен для определения величины пространственного угла As из информации, предоставленной датчиком 20, как описано ниже. Контроллер 20 дополнительно предназначен для автоматического управления или регулирования мотора 18, так что мотор 18 вращает два груза 14, 16 с частотой вращения Rs, имеющей величину, прямо пропорциональную величине пространственного угла As. Другими словами, контроллер 22 выполнен с возможностью управления мотором 18, так что мотор 18 вращает два веса 14, 16 с первой, большей, частотой вращения Rs1 (например, 4200 об/мин), когда пространственный угол As имеет первое, относительно большее, значение As1 (например, 180 градусов). Или же контроллер 22 управляет мотором 18 так, что мотор 18 вращает два груза 14, 16 со второй, меньшей, частотой вращения Rs2 (например, 2500 об/мин), когда пространственный угол имеет второе, относительно меньшее, значение As2 (например, 0 градусов). По существу, грузы 14, 16 вращаются с более высокой скоростью, когда амплитуда вибраций меньше, и грузы 14, 16 вращаются с меньшей скоростью, когда амплитуда вибраций больше.

Предпочтительно датчик 20 предназначен для определения момента, когда один из первого и второго грузов 14, 16 смещен (т.е. немедленно во время вращения) в определенную угловую позицию Pa (фиг.9) вокруг оси 15, и для генерирования сигнала. Или же датчик 20 может быть предназначен непосредственно для контроля или измерения пространственного угла As между двумя грузами 14, 16. Контроллер 22 предназначен для определения величины пространственного угла As, используя сигнал(ы) от предпочтительного датчика 20. Конкретнее, датчик 20 генерирует один сигнал, когда первый груз 14 временно расположен или смещен в угловой позиции Pa, и другой сигнал, когда второй груз временно расположен в угловой позиции Pa. Другими словами, датчик 20 генерирует сигналы всякий раз, когда он обнаруживает грузы 14, 16 при их прохождении угловой позиции Pa при вращении вокруг оси 15. Контроллер 22 также определяет частоту вращения двух грузов 14, 16 от одного из двух сигналов, предпочтительно сигнала, генерируемого при обнаружении датчиком 20 первого груза 14, основываясь на, по меньшей мере, двух сигналах, генерируемых дважды при обнаружении груза 14 при его вращении вокруг оси 15, как описано более подробно ниже. Или же система 20 управления может иметь любое другое устройство для измерения частоты вращения грузов 14, 16, как, например, датчик, непосредственно измеряющий частоту вращения вала мотора. Основываясь на периодичности обнаружения двух грузов 14, 16, контроллер 22 способен рассчитать пространственный угол As, как это также рассмотрено далее.

Далее, система 10 управления предпочтительно, кроме того, содержит первый базовый элемент 24, соединенный с первым грузом 14, и второй базовый элемент 26, соединенный со вторым грузом 16. Датчик 20 установлен на машине 1 в фиксированном положении относительно оси 15 и генерирует сигнал, когда либо один, либо другой из двух базовых элементов 24, 26 смещен близко к фиксированному положению Pa при вращении грузов 14, 16 мимо датчика 20. Предпочтительно каждый из первого и второго базовых элементов 24, 26 - это магнит 60, 62, соответственно, и датчик 20 - это датчик 66 присутствия, обнаруживающий два магнита 60, 62.

Кроме того, контроллер 22 предпочтительно включает микропроцессор 72, электрически связанный с датчиком 20 и мотором 18. Микропроцессор 72 имеет память и справочную таблицу, хранимую в памяти, справочная таблица включает ряд значений величин скоростей, соответствующих каждая отдельному значению величины пространственного угла As. С таким устройством микропроцессор 72 выбирает требуемую величину скорости из справочной таблицы, основываясь на зарегистрированном пространственном угле As, и соответственно регулирует мотор 18. Дополнительно вибросистема 10 предпочтительно далее содержит насос 5, оперативно соединенный с мотором 18, с контроллером 22, оперативно соединенным с насосом 5. Контроллер 22 далее регулирует насос 5 так, чтобы посредством этого регулировать частоту вращения мотора 18 и, таким образом, грузов 14, 16. Перечислив основные компоненты и представив работу настоящего изобретения, эти и другие элементы системы 10 управления и вибросистемы 12 будут описаны более подробно ниже.

На фиг.1 изображена вибросистема 12, которая предпочтительно используется с уплотняющей машиной 1, которая включает раму 2, ведущий валец 3А и ведомый валец 3 В, но может также альтернативно использоваться с одновальцовой уплотняющей машиной (не показана). Ведущий валец 3А установлен на переднем конце 2а рамы 2 с возможностью вращения и ведомый валец 3В установлен на заднем конце 2b рамы 2 с возможностью вращения. Уплотняющая машина 1 также включает рабочее место оператора 4, которое присоединено к раме 2 в позиции сверху и между ведущим и ведомым вальцами 3А, 3В так, что оператор на своем рабочем месте находится на достаточном возвышении над уплотняющей машиной 1, чтобы видеть область впереди ведущего вальца 3А.

Ведущий и ведомый вальцы 3А, 3В по существу одинаковы, каждый валец 3А, 3В имеет отдельный эксцентриковый узел 17, включающий два груза 14, 16, как описано выше и более подробно ниже. Для простоты здесь детально описан только ведущий валец 3А и связанный с ним эксцентриковый узел 17. Как лучше всего показано на фиг.2, валец 3А включает один эксцентриковый узел 17, который выполнен с возможностью вращения вокруг оси 15, проходящей сбоку или поперек через валец 3А. Вращение эксцентрикового узла 17 создает эксцентриковые моменты, которые вызывают вибрации, передаваемые на валец 3А. Валец 3А передает эти вибрации на землю для выравнивания мощеных и немощеных поверхностей.

Уплотняющая машина 1 включает двигатель (не показан), который установлен на раме 2. Двигатель приводит в действие два гидронасоса 5, которые также установлены на раме 2. Первый гидронасос (не показан) оперативно подсоединен к приводному узлу 6, который подсоединен обычным способом к одной стороне 30 вальца 3А. Приводной узел 6 включает гидромотор 32, который работает, чтобы вращать валец 3А относительно рамы 2, чтобы таким образом перемещать уплотняющую машину 1 по поверхности земли. Второй гидронасос 5 (фиг.12) оперативно подсоединен к приводному узлу 7, который подсоединен обычным способом к другой стороне 36 вальца 3А. Приводной узел 7 включает гидромотор 18, который вращает эксцентриковый узел 17 и таким образом первый и второй грузы 14, 16 относительно вальца 3А. Второй гидронасос 5 включает электронный регулятор 40 перемещений («EDC») (фиг.12), который регулирует поток рабочей жидкости от второго гидронасоса 5 к гидромотору 18, вращающему приводной узел 7.

Эксцентриковый узел 17 далее включает вал 42, который установлен на каждом конце в подшипники 44. Подшипники 44 расположены так, чтобы быть параллельными основаниям 46, которые перекрывают внутренний диаметр вальца 3А. Основания 46 приварены к внутренней стене вальца 3А и в основном перпендикулярны продольной оси вальца 3А.

На фиг.9-11 показаны два груза 14, 16 эксцентрикового узла 17, предпочтительно выполненные как внутренний груз 48 и внешний груз 50. Внутренний груз 48 имеет твердое цилиндрическое тело 49 с выносной частью 49а, продолжающейся радиально вовне от остатка тела 49. Внешний груз 5 имеет в основном тело 51 в виде полого цилиндра с выносной частью 51а, продолжающейся радиально вовнутрь от остатка тела 51 и имеющей продольное центральное отверстие 51b. Внутренний груз 48 смещен внутри отверстия 51b внешнего груза 50 так, что два груза 48, 50 радиально разнесены, два груза 48, 50 являются разъемно соединяемыми для вращения вокруг оси 15 как независимая единица (т.е. без относительного углового смещения). Или же первый и второй грузы 14, 16 могут быть выполнены любым другим подходящим способом, как, например, две аксиально-разнесенные утяжеленные детали и/или имеющие другие подходящие формы, и/или могут включать три или более груза (варианты не показаны).

Дополнительно внутренний груз 48 предпочтительно имеет возможность регулирования позиционирования, конкретно углового смещения, относительно внешнего груза 50 для регулирования или варьирования амплитуды вибраций эксцентрикового узла 17. Более конкретно результирующий эксцентриковый момент двух вращающихся грузов 38, 50 варьируется или регулируется посредством регулировки относительной позиции центра масс С1 внутреннего груза 48 по отношению к центру масс С2 внешнего груза 50, как показано на фиг.9-11. В качестве иллюстрации каждый груз 48, 50 может быть рассмотрен как имеющий центральную линию 48а, 50а, соответственно, размещенную перпендикулярно между центром масс С1, С2 и осью 15 вращения. Пространственный угол As между двумя грузами 48, 50 предпочтительно определяется как угол между двумя центральными линиями 48а, 50а внутреннего груза и внешних грузов 48, 50, соответственно. Например, на фиг.9 показано взаимное расположение грузов 48, 50, которое вызывает максимальную амплитуду вибраций эксцентрикового узла 17. Во взаимном расположении, соответствующем максимальной амплитуде, центры масс С1, С2 двух грузов 48, 50 радиально расположены на одной линии друг с другом так, что пространственный угол As2 составляет около 0 градусов. В отличие от этого на фиг.11 изображено взаимное расположение грузов, которое вызывает минимальную амплитуду вибраций эксцентрикового узла 17. Во взаимном расположении, соответствующем минимальной амплитуде, центры масс С1, С2 двух грузов 48, 49 смещены на пространственный угол As1 величиной около 180 градусов. Далее на фиг.10 изображена промежуточная амплитуда вибраций эксцентрикового узла 17, где пространственный угол As3 между внутренним и внешним грузами 48, 50 имеет величину между 0 и 180 градусами.

На фиг.2, 5 и 6 изображен регулировочный механизм 19, как было описано выше, который предпочтительно включает маховик 52, связанный с эксцентриковым узлом 17 и выполненный с возможностью углового смещения внутреннего груза 48 по отношению к внешнему грузу 50. Когда требуется регулировать амплитуду вибраций вибросистемы 12, маховик 52 тянут, преодолевая сопротивление поджимной пружины, чтобы расцепить внутренний груз 48 от шлицевого соединения (не показано) с внешним грузом 50. С выведенным из зацепления внутренним грузом 48 маховик может быть повернут для перемещения внутреннего груза 48 в требуемую позицию относительно внешнего груза 50.

Позиция внутреннего груза 48 относительно внешнего груза 50 устанавливается положением маховика 52 относительно индикатора 54, который подсоединен к внешнему грузу 50 (фиг.7). Маховик 52 может также включать идентификационную шкалу 56, которая демонстрирует оператору общую амплитуду вибраций эксцентрикового узла 17 относительно максимума (обозначен как «8» на шкале 56 на фиг.6) и минимума (обозначен как «1» на шкале 56 на фиг.6).

На фиг.12 схематично изображена система 10 управления, которая одновременно контролирует амплитуду вибраций на уплотняющей машине 1 и регулирует частоту вращения Rs эксцентрикового узла 17 для вращения эксцентрикового узла 17 на его оптимальной скорости для установленных вибраций. Целесообразно, чтобы эксцентриковый узел 17 работал на оптимальной скорости для всех установленных амплитуд вибраций, потому что это позволяет эксцентриковому узлу 17 на более низкой амплитуде вибраций работать с более высокой скоростью, что улучшает эффективность уплотняющей машины 1, и это уменьшает скорость вращения эксцентрикового узла 17 на более высокой амплитуде вибраций для минимизации износа каждого из несущих компонентов уплотняющей машины 1. Предпочтительно контроллер 22 выполнен с возможностью управления моторами 18 эксцентриковых узлов 17 обоих вальцов 3А, 3В, как изображено на фиг.12, но машина 1 альтернативно может быть снабжена двумя отдельными системами 10 управления, каждая из которых отдельно контролирует эксцентриковый узел 17 одного из вальцов 3А, 3В.

На фиг.6 и фиг.9-11 изображена система 10 управления, которая предпочтительно включает первый магнит 60, подсоединенный к индикатору 54, который подсоединен к внешнему грузу 50, и второй магнит 62, который подсоединен к маховику 52, подсоединенный к внутреннему грузу 48. Как лучше всего показано на фиг.6, маховик 52 включает отверстия 64, которые соответствуют каждой регулировочной позиции, обозначенной на шкале 56. При повороте маховика 52 в каждую позицию соответствующее отверстие 64 совмещается с магнитом 60. Оба магнита 60, 62 расположены на одинаковом радиальном расстоянии от оси 15 вращения. На фиг.5 и 6 изображен датчик 20 системы 10 управления, предпочтительно датчик 66 присутствия, который подсоединен к концу опорного вала 68 так, что расположен в фиксированной угловой позиции Ра относительно оси 15. Опорный вал 68 подсоединен к раме 2 любым обычным способом, например болтами 70 и т.д. При повороте эксцентрикового узла 17 датчик 66 генерирует сигнал каждый раз, когда магниты 60, 62 проходят мимо датчика 66. Датчик 66 генерирует различные сигналы для первого и второго магнитов 60, 62 при вращении эксцентриковым узлом магнитов 60, 62 мимо датчика 66. Датчик 66 обнаруживает присутствие магнита 60 через соответствующее отверстие 64, в то время как считывание датчиком магнита 62 осуществляется беспрепятственно.

На фиг.12 показан также предпочтительный микропроцессор 72, который получает сигналы, генерируемые датчиком 66, и интерпретирует сигналы для определения относительных позиций внутреннего и внешнего грузов 48, 50 и тем самым пространственного угла As. Как отмечалось выше, пространственный угол As ассоциируется с конкретной амплитудой вибраций, установленной для эксцентрикового узла 17. Основываясь на этих вычислениях, микропроцессор 72 определяет оптимальную скорость для данной конкретной амплитуды вибраций, предпочтительно путем сравнения вычисленной величины пространственного угла As с хранимой таблицей значений величин скоростей, как отмечалось выше, и генерирует, и передает сигнал к EDC 40 насоса 6. EDC 40 управляет потоком рабочей жидкости к мотору 18, вращающему эксцентриковый узел 17, тем самым управляя скоростью вращения Rs эксцентрикового узла 17.

Система 10 управления автоматически управляет мотором 18 так, что эксцентриковый узел 17 вращается с оптимальной скоростью, основываясь на конкретной амплитуде вибраций эксцентрикового узла 17. В этом смысле система 10 управления дает возможность уплотняющей машине 1 работать более эффективно, потому что предшествующие машины или ездили непрерывно на одной скорости, или требовали, чтобы оператор визуально контролировал амплитуду вибрации, устанавливаемой маховиком 52, определял оптимальную скорость вращения для эксцентрикового узла 17, основываясь на наблюдаемых установках, и вручную регулировал и контролировал скорость вращения, для соответствия оптимальной скорости.

Приведенное выше описание настоящего изобретения было представлено в целях иллюстрации и пояснения. Более того, описание не предназначено ограничивать изобретение в форме, раскрытой здесь. Поэтому варианты и модификации, сопоставимые с вышеупомянутыми идеями, и навыки или знания в соответствующей области техники входят в объем настоящего изобретения. Воплощения, описанные здесь, скорее предназначены для объяснения лучших известных вариантов для практического осуществления изобретения, и, чтобы дать возможность другим специалистам в данной области техники использовать изобретение в тех или иных воплощениях и с различными модификациями, требуемыми конкретными практическими применениями или использованиями настоящего изобретения. Подразумевается, что прилагаемая формула изобретения учитывает варианты воплощения в объеме, разрешенном известным уровнем техники.

Реферат

Настоящее изобретение относится к системе управления для контроля амплитуды вибраций в вибрационной уплотняющей машине. Система управления изменяет частоту вращения эксцентрикового узла исходя из амплитуды вибраций эксцентрикового узла. В одном варианте воплощения система управления изменяет частоту вращения эксцентрикового узла для соответствия оптимальной скорости для установленной амплитуды вибраций, когда эксцентриковый узел отрегулирован увеличить или уменьшить амплитуду вибраций. Уменьшение частоты вращения эксцентрикового узла на высоких амплитудах вибрации минимизирует износ каждого из несущих компонентов в вибрационной уплотняющей машине, увеличивая в результате срок службы вибрационной уплотняющей машины. Подобным образом увеличение частоты вращения эксцентрикового узла на низких амплитудах вибрации увеличивает эффективность вибрационной уплотняющей машины. 4 н. и 16 з.п. ф-лы, 12 ил.

Комментарии