Способ образования композиционного материала с керамической матрицей и деталь из композиционного материала с керамической матрицей - RU2638498C2

Код документа: RU2638498C2

Чертежи

Описание

Положение, касающееся финансируемых государством исследований

Это изобретение выполнено при поддержке Правительства по контракту № DE-FC26-05NT42643, заключенному по решению Министерства энергетики. Правительство имеет определенные права на изобретение.

Область техники

Настоящее изобретение в целом относится к газовым турбинам для производства электроэнергии и более конкретно к способам образования деталей из композиционного материала с керамической матрицей, включая турбинные лопатки и детали из композиционного материала с керамической матрицей для газовых турбин.

Уровень техники

Композиционные материалы с керамической матрицей (КМК) на основе карбида кремния (SiC) были предложены в качестве материалов для некоторых деталей газотурбинных двигателей, таких как турбинные лопатки и направляющие лопатки. Для изготовления КМК деталей на основе SiC известны различные способы, включающие технологию Silicomp, инфильтрацию расплава (ИР), химическую инфильтрацию из паровой фазы (ХИПФ), пиролиз разбухающего полимера (ПРП) и оксид-оксидные способы. Хотя эти технологии изготовления значительно отличаются друг от друга, каждая из них включает использование ручного наслоения и механической обработки или штамповки для получения детали с близкой к заданной формой изделия посредством способа, который включает применение тепла на различных стадиях обработки. Способ получения композиционного материала с керамической матрицей описан, например, в US 6497776.

Также как турбинные лопатки и направляющие лопатки, образованные из более традиционных суперсплавов, лопатки и направляющие лопатки из КМК в первую очередь снабжены полостями и охлаждающими каналами для уменьшения массы, уменьшения центробежной нагрузки и уменьшения рабочих температур составляющих деталей. Эти конструктивные особенности обычно получают в деталях КМК, используя сочетание съемного и расширяемого оборудования.

В современных способах образования внутренних каналов или полостей в деталях КМК используют материалы, которые необходимо «выплавить» или удалить из внутреннего канала в течение цикла выгорания. Получение деталей КМК с полостями включает множество стадий, включая использование заготовок. Сперва множество керамических тонких слоев, некоторые из которых могут содержать усиливающий материал или которые предварительно пропитаны материалом матрицы, наслаивают на оправку или форму заранее определенным узором для обеспечения требуемой конечной или близкой к заданной формы и требуемых механических свойств детали. Оправку обычно выбирают из таких материалов, как олово, винил или другие плавкие материалы. Наслаиваемые тонкие слои можно предварительно пропитать материалом матрицы (предварительно пропитанный материал), таким как SiC, или пропитать материалом матрицы после наслоения тонких слоев. Перед уплотнением заготовки из КМК, оправку удаляют при помощи цикла выгорания. В цикле выгорания заготовку КМК переворачивают и образующие оправку материалы, такие как олово, винил или другие плавкие материалы, выплавляются через открытый венец заготовки КМК, выходя из области открытого венца.

После цикла выгорания КМК заготовка лопатки является очень хрупкой из-за выгорания летучих веществ композиционного материала. Область открытого венца заготовки КМК требует закупоривания или закрытия перед использованием в газовых турбинах. В известных способах, чтобы закрыть область открытого венца заготовки КМК, в хрупкую область открытого венца вводят заглушку. Заглушку можно образовать из детали, образованной из слоистого материала КМК, содержащей множество тонких слоев, обычно от 20 до 50, и придать форму области открытого венца для заполнения области открытого венца заготовки КМК. Образование заглушки из слоистого материала КМК путем вырезания тонких слоев КМК требуемой формы и наслоение тонких слоев в требуемой геометрии является трудоемким процессом и требует много времени. Также возникают проблемы при размещении в области открытого венца слоистого материала КМК, содержащего множество тонких слоев. К тому же, из-за того, что как слоистый материал КМК, так и заготовка лопатки до уплотнения являются хрупкими, эти детали можно легко повредить в течение сборки.

Поэтому в уровне технике требуются способы образования деталей из композиционного материала с керамической матрицей и детали из композиционного материала с керамической матрицей для газовых турбин, свободные от указанных выше недостатков.

Краткое описание изобретения

В изобретении обеспечивают экономичный способ образования детали из композиционного материала с керамической матрицей (КМК), способ образования лопатки КМК, и деталь КМК, которые свободны от недостатков предыдущего уровня техники. С помощью детали КМК по настоящему изобретению минимизируют или устраняют дополнительные стадии ручного наслоения при образовании деталей КМК. Преимуществом одного воплощения настоящего изобретения является то, что оно включает способ, в котором избегают требующего много времени отрезания тонких слоев слоистого материала и необходимости наслоения тонких слоев близко ко внутренним каналам в детали КМК, такой как турбинная лопатка. Другое преимущество состоит в том, что при использовании способа по настоящему изобретению не требуется никаких инструментов для наслоения для образования детали КМК. Еще одним преимуществом является то, что в описываемом способе не требуется сборка множества тонких слоев и дополнительные стадии изготовления для образования «заглушки» из слоистого материала, используемого для закупоривания внутреннего канала деталей КМК. Следующее преимущество состоит в том, что в описываемых способе и детали КМК избегают проблем с зазором прилегания, присутствующих в современных способах наслоения и образования «заглушки» из слоистого материала. Другим преимуществом является то, что в описываемом способе не требуется сложная сборка, когда заготовка КМК находится в наиболее хрупком состоянии. Еще одно преимущество состоит в том, что в настоящем способе не требуется дополнительная машинная обработка после отверждения детали КМК.

Ниже показаны некоторые воплощения, соответствующие области защиты исходно заявленного изобретения. Эти воплощения не предполагают ограничения области защиты заявленного изобретения, скорее эти воплощения предназначены только для краткого описания возможных форм изобретения. В самом деле, изобретение может включать в себя множество форм, которые могут быть аналогичными описанным ниже воплощениям, или могут отличаться от них.

В одном аспекте в настоящем изобретении предложен способ образования детали из композиционного материала с керамической матрицей. Способ включает нанесение барьерного слоя во внутреннем канале керамического элемента, чтобы закрыть внутренний канал с образованием формы, содержащей полость. Способ включает заполнение по меньшей мере части полости формы керамической пеной. Способ включает обработку керамического элемента и керамической пены с получением детали из композиционного материала с керамической матрицей.

В другом аспекте в настоящем изобретении предложен способ образования лопатки из композиционного материала с керамической матрицей. Способ включает нанесение барьерного слоя по меньшей мере в одном внутреннем канале внутри частично отвержденной заготовки лопатки из композиционного материала с керамической матрицей, чтобы закрыть внутренний канал с образованием формы содержащей полость. Способ включает заполнение по меньшей мере части полости формы керамической пеной, причем керамическую пену наносят на барьерный слой с образованием заглушки. Способ включает обработку частично отвержденной заготовки лопатки из композиционного материала с керамической матрицей и заглушки с образованием лопатки из композиционного материала с керамической матрицей.

В еще одном аспекте в настоящем изобретении предложена деталь из композиционного материала с керамической матрицей для газовой турбины. Деталь содержит керамический элемент, содержащий внутренний канал. Во внутренний канал внутри керамического элемента нанесен барьерный слой, чтобы закрыть внутренний канал с образованием формы, содержащей полость. На барьерный слой нанесена керамическая пена, заполнившая полость. Керамический элемент, содержащий керамическую пену, обработан с образованием детали из композиционного материала с керамической матрицей.

Другие особенности и преимущества настоящего изобретения станут ясными из следующего более подробного описания предпочтительного воплощения в сочетании с приложенными чертежами, которые иллюстрируют в качестве примера принципы изобретения.

Краткое описание чертежей

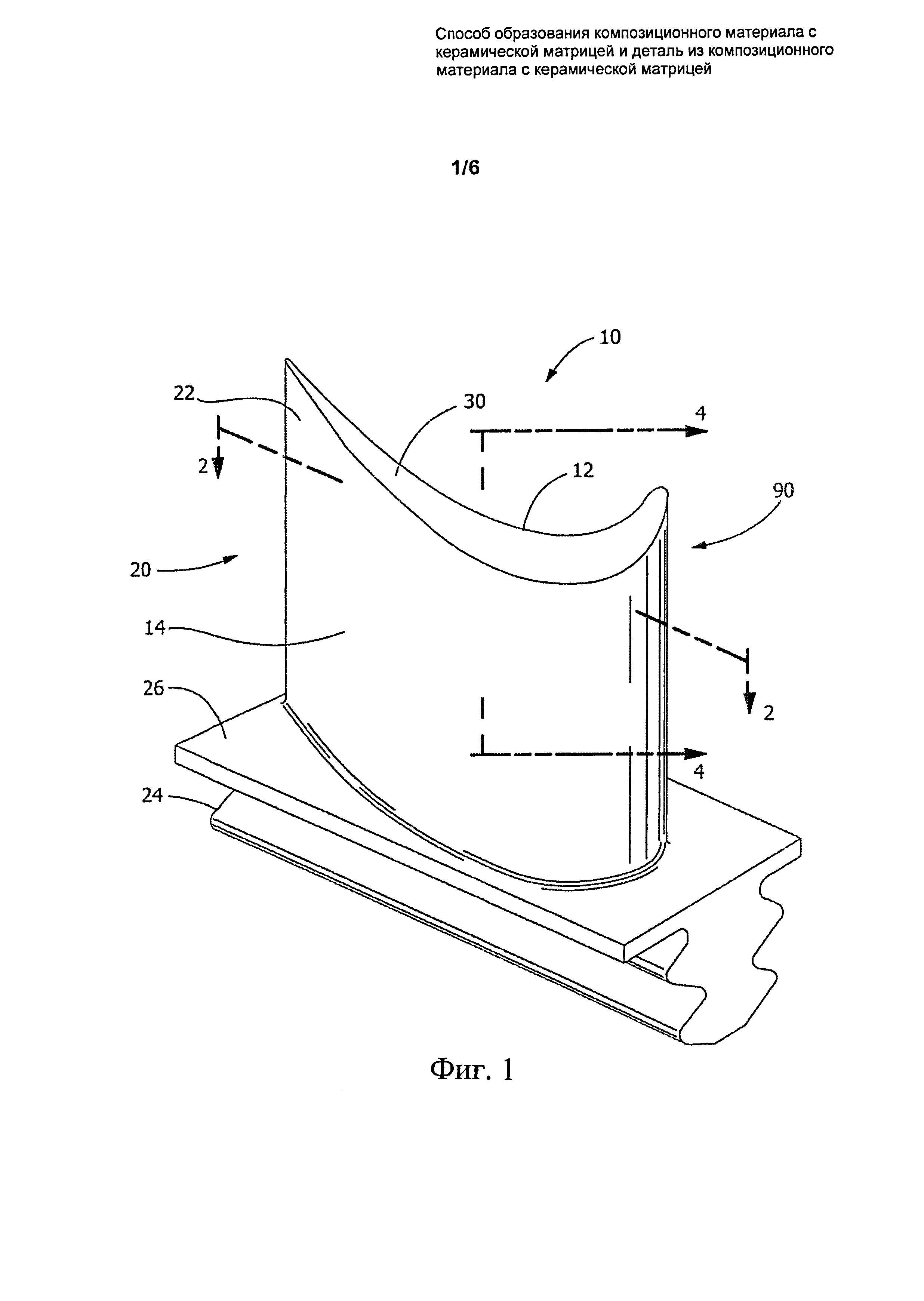

Фиг. 1 представляет собой аксонометрическую проекцию детали из композиционного материала с керамической матрицей по настоящему изобретению.

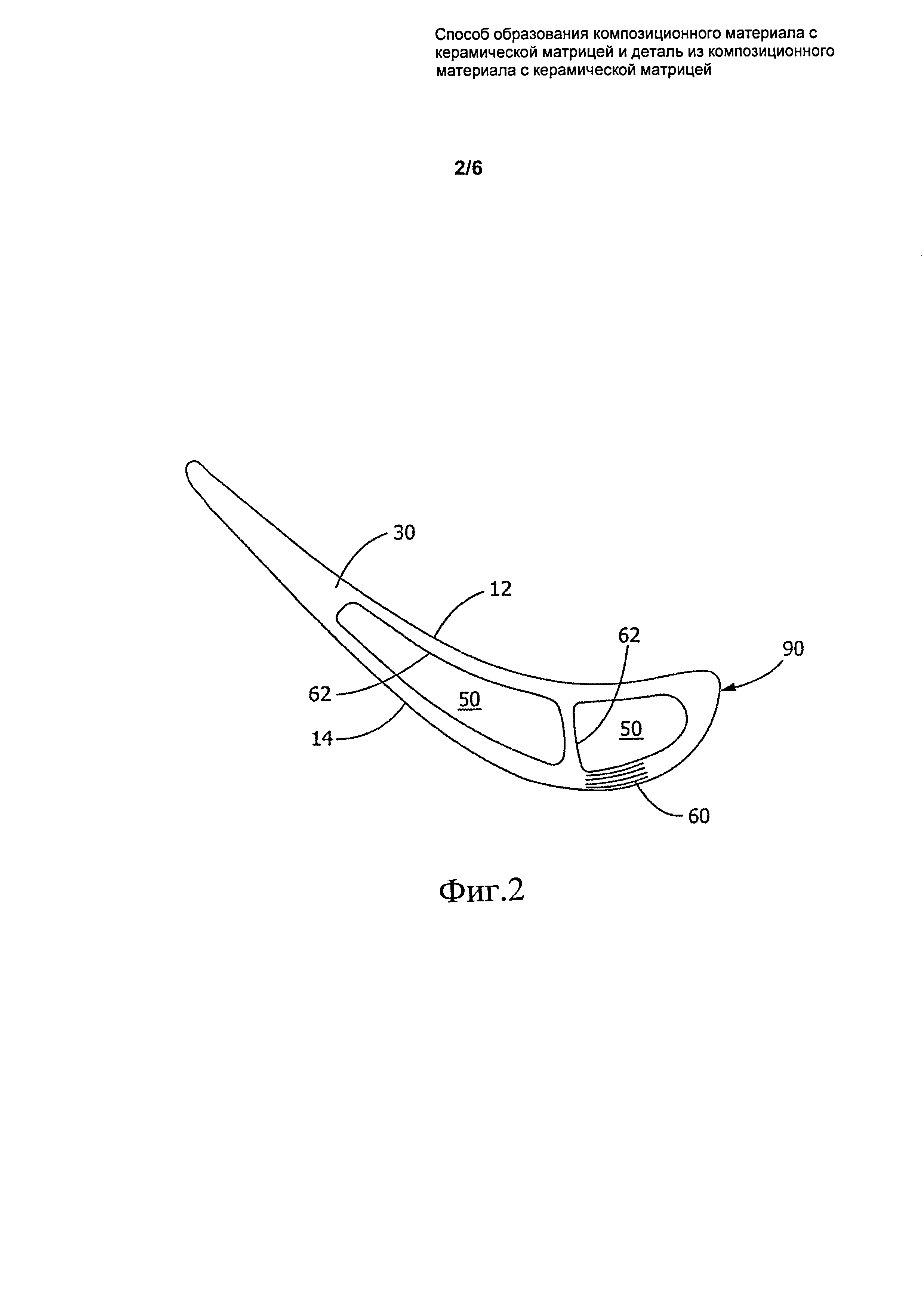

Фиг. 2 представляет собой сечение в плоскости 2-2 Фиг. 1, на котором показаны полости в детали из композиционного материала с керамической матрицей по настоящему изобретению.

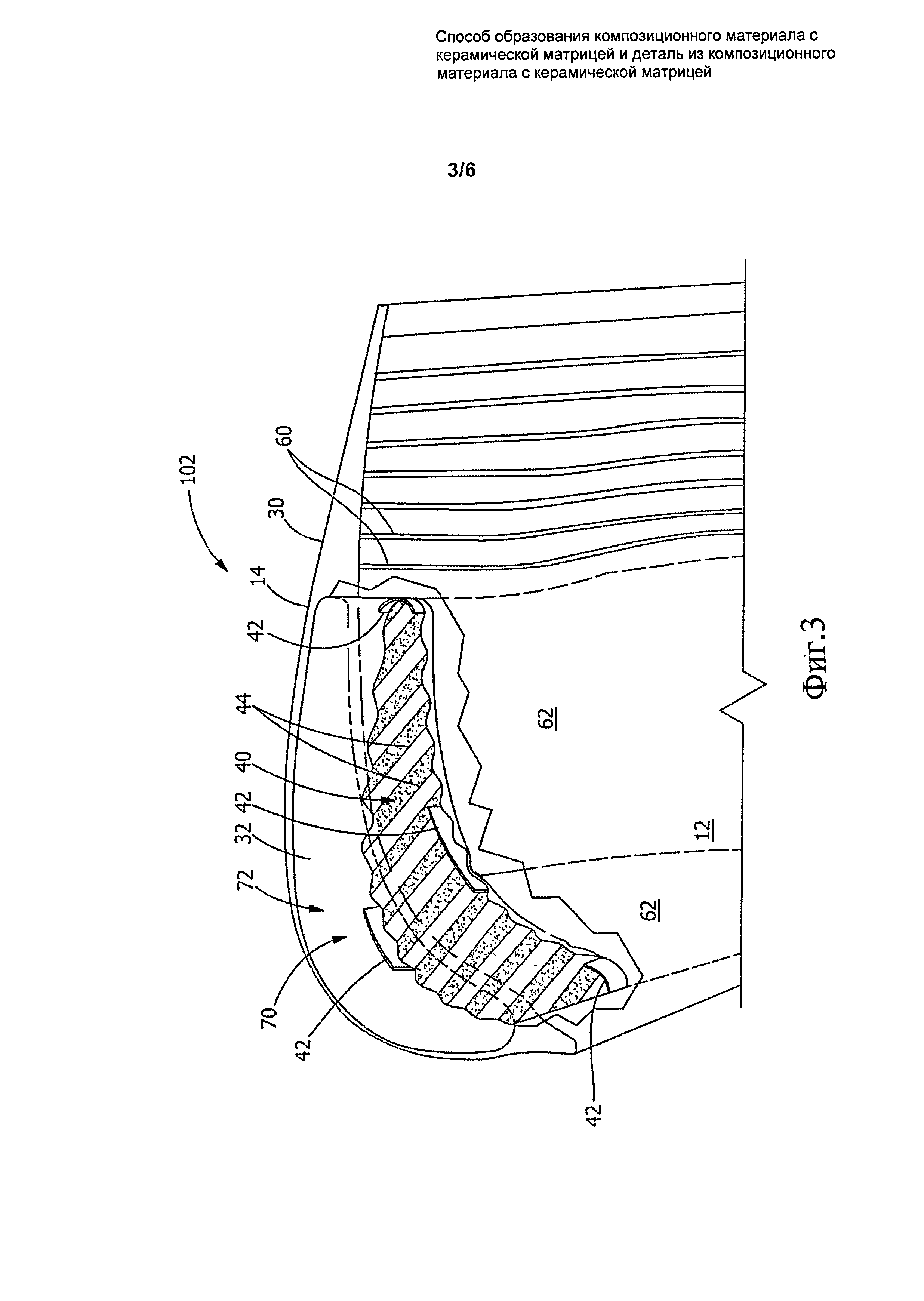

Фиг. 3 представляет собой схематическую частично прозрачную аксонометрическую проекцию заглушки из композиционного материала с керамической матрицей по настоящему изобретению.

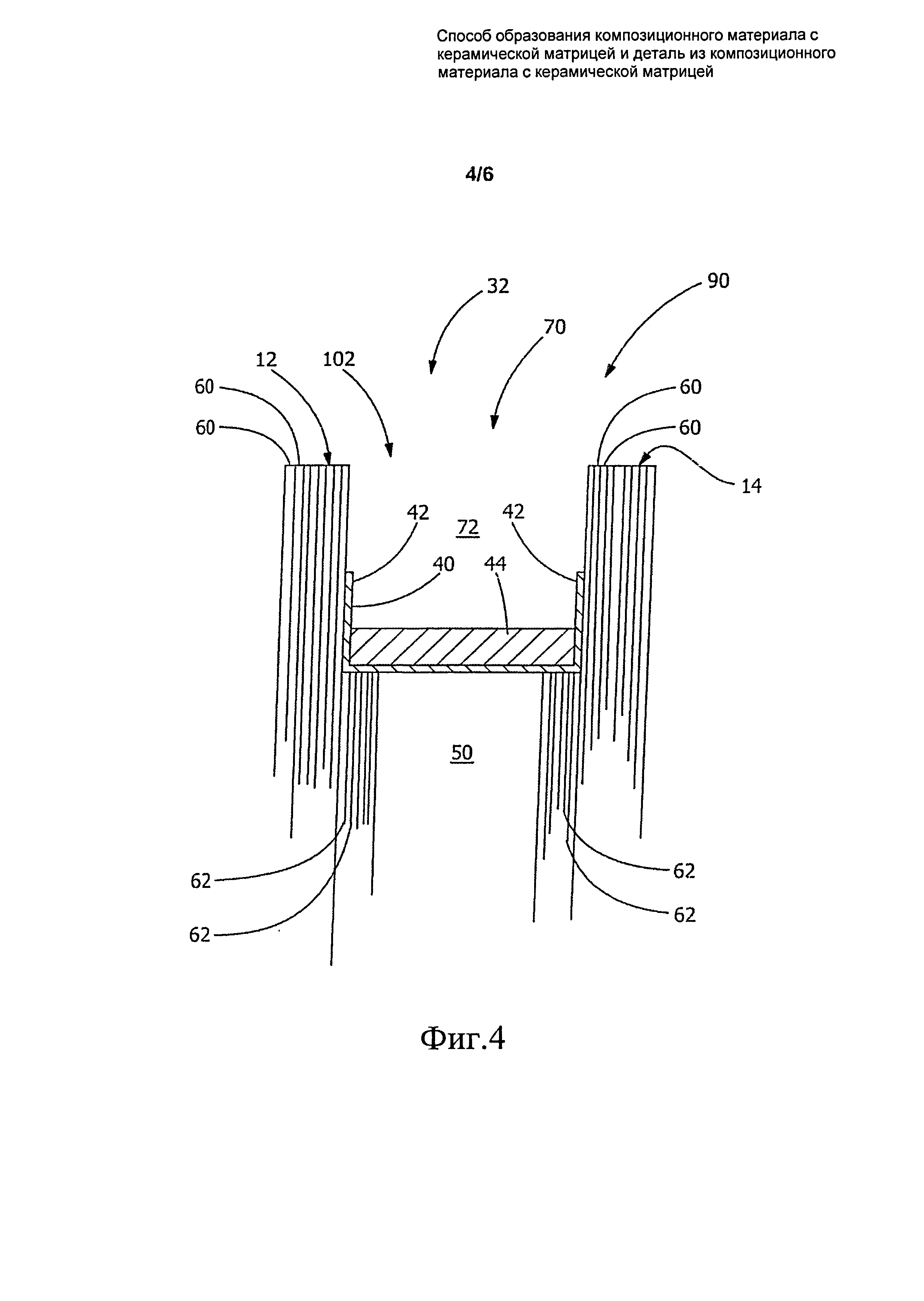

Фиг. 4 представляет собой сечение в плоскости 4-4 Фиг. 1, содержащее полость в детали из композиционного материала с керамической матрицей по настоящему изобретению до заполнения керамической пеной.

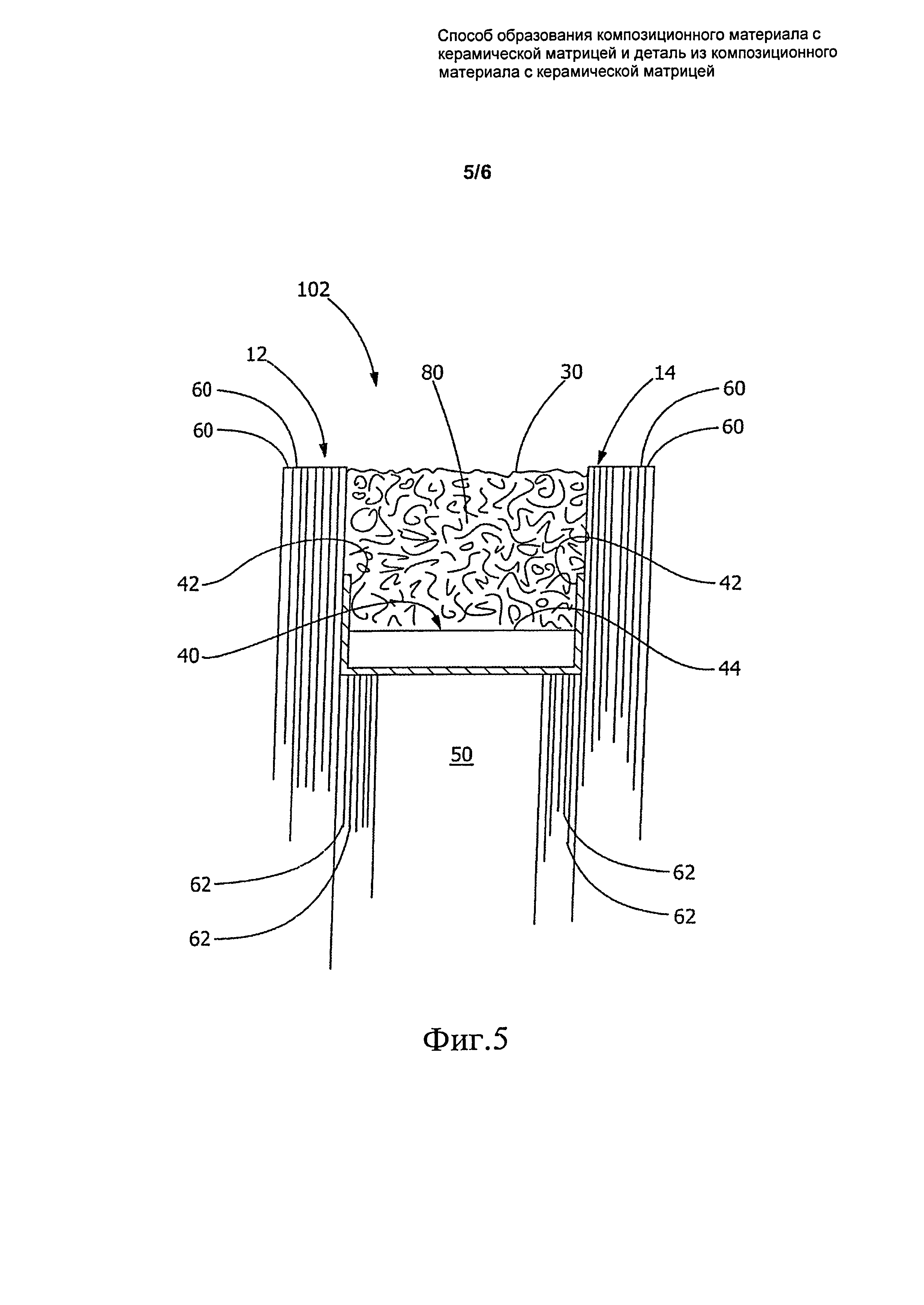

Фиг. 5 представляет собой схематический вид детали из композиционного материала с керамической матрицей Фиг. 4 по настоящему изобретению, содержащей полость, заполненную керамической пеной.

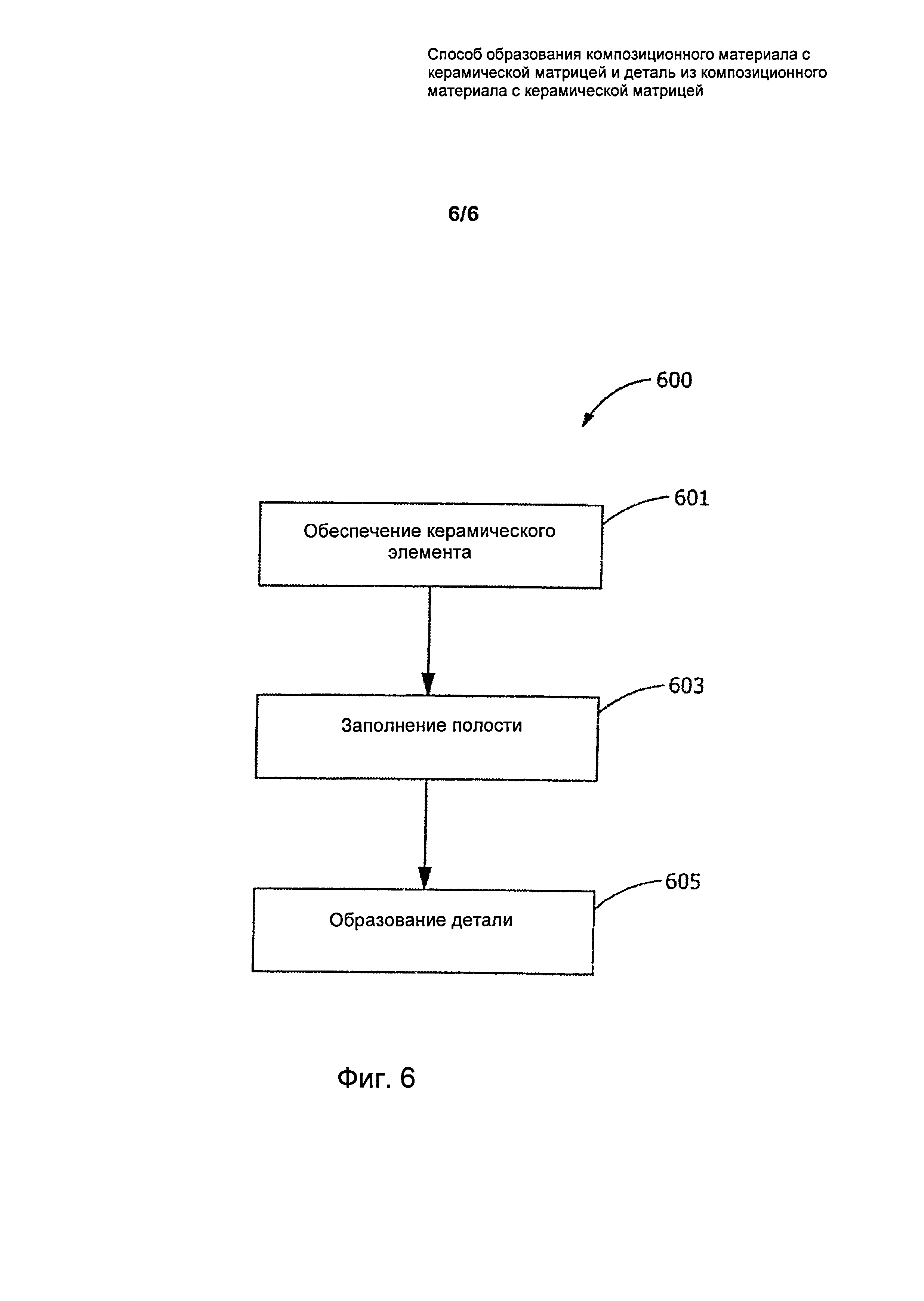

Фиг. 6 представляет собой технологическую схему способа образования детали из композиционного материала с керамической матрицей по настоящему изобретению.

Везде, где это возможно, одинаковые номера на чертежах используют для представления одинаковых деталей.

Подробное описание изобретения

Ниже описаны одно или более конкретных воплощений настоящего изобретения. С целью обеспечить краткое описание этих воплощений, не все признаки фактической реализации изобретения могут быть раскрыты в описании. Следует понимать, что при разработке такой фактической реализации, как и в любом инженерном или конструкторском проекте, следует выполнять ряд решений, специфичных для отдельного случая реализации, чтобы достичь специальных целей разработчиков, таких как соответствие ограничениям, связанным с системой или с деловой деятельностью, которые могут изменяться в той или иной реализации. Более того, следует понимать, что попытка такой разработки бывает сложной и затратной по времени, но несмотря на это, представляет собой обычные процедуры выполнения расчетов конструкции, изготовления и производства для специалистов в данной области техники.

При представлении элементов различных воплощений настоящего изобретения, указание этих элементов в единственном числе подразумевает возможность наличия таких элементов во множественном числе. Термины «содержащий», «включающий» и «имеющий» подразумевают возможность наличия дополнительных элементов, отличных от перечисленных элементов.

Системы, используемые для производства энергии, включают, но не ограничиваются перечисленным, газовые турбины, паровые турбины и другие турбины в сборе. В некоторых применениях системы производства энергии, включая их турбинное машинное оборудование (например, турбины, компрессоры и насосы) и другое машинное оборудование могут содержать детали, которые подвергаются условиям сильного износа. Например, некоторые детали систем производства энергии, такие как лопатки, кожухи, колеса турбины, валы, бандажи, сопла и т.п.могут действовать при внешних условиях высокой температуры и высокой частоты вращения. Эти детали изготавливают, используя композиционные материалы с керамической матрицей, и эти детали также могут содержать охлаждающие каналы. В настоящем изобретении предоставляют более экономичный и менее трудоемкий способ образования деталей КМК, содержащих охлаждающие каналы. Примерное воплощение изобретения показано на Фиг. 1-5 в виде турбинной лопатки, однако настоящее изобретение не ограничено показанной структурой.

Фиг. 1 представляет собой аксонометрическую проекцию детали 10 газовой турбины из композиционного материала с керамической матрицей (КМК). В одном воплощении деталь 10 представляет собой, но не ограничивается перечисленным, детали газотурбинного двигателя, включая детали камеры сгорания, направляющие лопатки и лопатки турбины высокого давления и другие детали горячей части двигателя, такие, но не ограничиваясь перечисленным, как кожухи керамической камеры и сопла. В целях иллюстрации КМК деталь 10 на Фиг. 1-5 представляет собой турбинную лопатку 20. Деталь 10 содержит образованный керамический элемент 90 с заглушкой 32 (см. Фиг. 3 и 4), содержащий керамическую пену 80 (см. Фиг. 5). Керамическая пена 80 остается на месте в течение функционирования КМК детали 10 в газовой турбине и «заглушает» или закрывает открытые внутренние каналы 50 КМК детали 10 (см. Фиг. 2. 4 и 5). Керамическую пену 80 образуют из материала, который выдерживает способ отверждения КМК и становится частью конечной КМК детали 10.

На Фиг. 1 изображена КМК деталь 10, такая как турбинная лопатка 20 или турбинная направляющая лопатка, на этой иллюстрации турбинная лопатка 20. Турбинную лопатку 20 предпочтительно образуют из композиционного материала с керамической матрицей. Материал для КМК детали 10 включает, но не ограничивается перечисленным, КМК на оксидной основе, такие как оксид алюминия, муллит, нитрид бора, карбид бора, сиалоны (кремний, алюминий, кислород и азот), интерметаллические соединения и их сочетания. Подходящим примером материала для КМК детали 10 является, но не ограничивается перечисленным, AN-720 (на оксид-оксидной основе), который поставляется COI Ceramics, Inc., Сан Диего, Калифорния. Турбинная лопатка 20 имеет аэродинамический профиль 22, по которому направляют поток горячего отработанного газа. Турбинная лопатка 20 смонтирована на диске рабочего колеса турбины (не показан) с помощью «ласточкиного хвоста» 24, который проходит вниз от аэродинамического профиля 22 и зацепляется за паз на диске рабочего колеса турбины. Платформа 26 проходит вбок наружу из области, в которой аэродинамический профиль 22 соединяется с «ласточкиным хвостом» 24. Турбинная лопатка 20 содержит по меньшей мере один внутренний канал 50 (см. Фиг. 2), проходящий вдоль внутренней области аэродинамического профиля 22. В течение функционирования системы производства энергии через внутренние каналы 50 направляют поток охлажденного воздуха для понижения температуры аэродинамического профиля 22.

Турбинная КМК лопатка 20, показанная на Фиг. 1, сконструирована с использованием технологии наслоения с образованием близкой к заданной форме заготовки образуемого керамического элемента 90 (см. Фиг. 4 и 5). Образованный керамический элемент 90 наслаивают с использованием любой технологии наслоения, подходящей для достижения требуемой формы и геометрии детали 10. Большинство технологий наслоения, используемых для образования деталей 10, имеющих по меньшей мере один внутренний канал 50, включают предоставление и расположение множества тонких слоев на оправке или другой форме. В некоторых воплощениях оправку (не показана) «выплавляют» или выщелачивают из образованного керамического элемента 90 после того, как он был пропитан расплавом. В образованном наслоением керамическом элементе 90 необходимо оставить отверстие, чтобы позволить подлежащей выплавлению оправке образованного керамического элемента 90 создать по меньшей мере один внутренний канал 50 (см. Фиг. 2). До приведения в действие детали и до уплотнения данный открытый канал необходимо «заглушить» или закрыть. В настоящее время для образования керамической детали или заглушки из слоистого материала используют множество тонких слоев, обычно от 20 до 50 слоев, которые помещают в открытом венце лопатки до уплотнения и конечной пропитки расплавом.

Фиг. 2 представляет собой сечение венца 30 лопатки в плоскости 2-2 Фиг. 1, на котором показаны внутренние каналы 50 образованного керамического элемента 90. Множество слоев 62 обмотки сердцевины и слоев 60 лопатки (для ясности показаны только несколько из них) окружают и образуют внутренние каналы 50 образованного керамического элемента 90.

Показанная на Фиг. 3-5 заготовка 102 лопатки является примерным воплощением образованного керамического элемента 90, однако, это примерное воплощение образованного керамического элемента 90 представлено с целью иллюстрации и его нельзя интерпретировать в таком узком смысле. Образованный керамический элемент 90 представляет собой любую предварительно образованную деталь КМК, такую, но не ограничиваясь перечисленным, как лопатки, бандажи и сопла.

Возвращаясь к Фиг. 3, барьерный слой 40 располагают так, что им закрывают внутренние каналы 50 турбинной лопатки 20 для образования полости 70 в керамическом элементе 90. Барьерный слой 40 выбирают из материалов, которые термически совместимы с керамическим элементом 90 и керамической пеной 80. Подходящие примеры материала для барьерного слоя 40 включают, но не ограничиваются перечисленным, тонкие слои с керамической матрицей, такие как оксидная и не-оксидная керамика, и композиционные материалы с керамической матрицей, например, такие, но не ограничиваясь перечисленным, как бор, нитрид, муллит, оксид алюминия, нитрид бора, карбид бора, сиалоны (кремний, алюминий, кислород и азот), интерметаллические соединения и их сочетания. Барьерный слой 40 герметически изолирует внутренние каналы 50 и, в сочетании с керамическим элементом 90, создает форму 72, содержащую полость 70 для загрузки керамической пены 80 (см. Фиг. 5). Если керамическую пену 80 наносить непосредственно на венец лопатки керамического элемента 90, содержащего внутренние каналы 50 или пустоты, керамическая пена заполнит внутренние каналы 50. С помощью барьерного слоя 40 обеспечивают форму 72 для приема керамической пены и не позволяют керамической пене заполнять внутренние каналы 50. Барьерный слой 40 может быть плоским или гофрированным. Показанный на Фиг. 3 гофрированный барьерный слой 40 содержит гребешки 44. Барьерный слой 40 также содержит по меньшей мере одну полосу 42 с клейким слоем. Полосы 42 выполнены так, что они приклеиваются к керамическому элементу 90. Форма полосы 42 барьерного слоя 40 является любой подходящей формой, обеспечивающей достаточную площадь поверхности, позволяющую полосам 42 приклеиваться или прилипать к керамическому элементу 90, предотвращая перемещение барьерного слоя 40 до заполнения полости 70 керамической пеной, или в течение этого заполнения. В альтернативном воплощении требуется как минимум одна полоса 42 с клейким слоем, и любое количество полос 42 можно использовать для приклеивания барьерного слоя 40 к керамическому элементу 90.

На Фиг. 4 более ясно показаны полость 70 и форма 72, образованные в керамическом элементе 90. Керамический элемент 90 содержит множество слоев 62 обмотки сердцевины, окружающих внутренний канал 50, и слоев 60 лопатки, окружающих слои 62 обмотки сердцевины и внутренний канал 50. В этом воплощении барьерный слой 40 примыкает к слоям 62 обмотки сердцевины и слоям 60 лопатки и покрывает внутренний канал 50. Барьерный слой 40 совместно со слоями 62 обмотки сердцевины и слоями 60 лопатки образует форму 72. Обычно полосы 42 с клейким слоем барьерного слоя 40 приклеиваются к керамическому элементу 90. Как показано на Фиг. 4, полосы 42 приклеиваются к слоям 62 обмотки сердцевины.

Как показано на Фиг. 4 и 5, полость 70 и форму 72 заполняют керамической пеной 80. Керамическую пену 80 наносят на барьерный слой 40 и заполняют полость 70 и форму 72 в элементе 90. Керамическую пену 80 выбирают из материалов, включающих оксид алюминия, муллит, диоксид кремния, диоксид циркония, циркон, кремнеуглеродный материал, кремнеборовый материал и их сочетания. Керамическую пену 80 наносят, используя любые известные технологии нанесения, такие, но не ограничиваясь перечисленным, как технологии осаждения и напыления. После того, как керамическая пена 80 достаточно заполнит область 70 образованного элемента 90, керамическую пену 80 дополнительно обрабатывают путем инфильтрации для получения конечной КМК детали 10.

Способ инфильтрации включает любой подходящий способ инфильтрации, например, но не ограничиваясь указанным, инфильтрацию расплава (ИР), для завершения создания КМК детали 10. Кремнеборовый материал, такой как тетраборид кремния (SiB4), гексаборид кремния (SiB6) или их сочетания, вливают в расплавленном состоянии в образованный элемент 90, содержащий керамическую пену 80, используя капиллярное затекание, пропускание или другой подходящий способ. В течение способа ИР кремнеборовый материал поглощается путем капиллярной абсорбции во всех углеродных полостях, которые существуют в образованном элементе 90 и керамической пене 80. После инфильтрации расплава деталь 10 из композиционного материала с керамической матрицей при необходимости подвергают машинной обработке для получения требуемых размеров и технических характеристик. Конечную КМК деталь 10 при необходимости покрывают теплозащитным или износостойким покрытием для обеспечения дополнительной защиты в течение ее функционирования.

На Фиг. 6 показан способ 600 образования детали 10 из композиционного материала с керамической матрицей. Способ 600 включает предоставление на стадии 601 (см. Фиг. 4) керамического элемента 90, содержащего полость 70. Как показано на Фиг. 4, полость 70 образует форма 72. Также показанный на Фиг. 4 керамический элемент 90 может содержать по меньшей мере один внутренний канал 50. Керамический элемент 90 создают, используя любой подходящий способ, включая способ ручного наслоения с использованием оправки. Преформу керамического элемента 90 подвергают начальной инфильтрации кремнеборовым материалом или другим подходящим материалом. Затем преформу обрабатывают в автоклаве. Затем удаляют оправку, используя любой подходящий способ, такой, но не ограничиваясь перечисленным, как выщелачивание и выжигание летучих органических соединений. После удаления оправки остается образованный керамический элемент 90. В воплощениях, содержащих внутренние каналы 50, до стадии 603 заполнения наносят барьерный слой 40 по меньшей мере в один внутренний канал 50, граничащий с формой 72 керамического элемента 90. Способ 600 включает заполнение по меньшей мере части полости 70 формы 72, керамической пеной 80, стадия 603 (см. Фиг. 5). Как показано на Фиг. 5, в одном воплощении керамическую пену 80 осаждают на барьерный слой 40, образующий форму 72, содержащую полость 70 элемента 90 с керамической матрицей. Способ 600 включает обработку керамического элемента 90 и керамической пены для получения детали 10 из композиционного материала с керамической матрицей, стадия 605 (см. Фиг. 1). Стадия 605 обработки включает инфильтрацию в образованный керамический элемент 90 и керамическую пену 80 для получения детали 10 из композиционного материала с керамической матрицей. Для инфильтрации можно использовать любой подходящий материал, и одним подходящим примером является кремнеборовый материал. Можно использовать любые подходящие способы инфильтрации, такие как инфильтрация расплава. Стадия 605 обработки дополнительно включает до стадии инфильтрации стадию испарения смол из керамической пены 80. После стадии 605 обработки деталь 10 из композиционного материала с керамической матрицей при необходимости подвергают машинной обработке для получения требуемых размеров и технических характеристик.

Хотя изобретение описано со ссылкой на предпочтительное воплощение, специалисту понятно, что можно произвести различные изменения, и элементы изобретения можно заменить эквивалентными элементами, не выходя из области защиты изобретения. К тому же, можно произвести множество модификаций идей изобретения для приспособления к конкретной ситуации или материалу, не выходя из существенной части его области защиты.

Следовательно, надо понимать, что изобретение не ограничено конкретным воплощением, описанным как наилучший режим, предусмотренный для выполнения этого изобретения, но изобретение включает все воплощения, попадающие в область защиты приложенной формулы изобретения.

Реферат

Способ образования детали из композиционного материала с керамической матрицей заключается в нанесении барьерного слоя во внутреннем канале керамического элемента, чтобы закрыть внутренний канал с образованием формы, содержащей полость. Затем заполняют часть полости формы керамической пеной и обрабатывают керамический элемент и керамическую пену для получения детали из композиционного материала с керамической матрицей. В другом варианте деталь из композиционного материала с керамической матрицей представляет собой лопатку, причем при заполнении части полости формы керамической пеной керамическую пену наносят на барьерный слой с образованием заглушки. Еще одно изобретение группы относится к детали из композиционного материала с керамической матрицей для газовых турбин, содержащей керамический элемент, барьерный слой и керамическую пену. Керамический элемент содержит внутренний канал, а барьерный слой нанесен во внутреннем канале керамического элемента, чтобы закрыть внутренний канал с образованием формы имеющей полость. Керамическая пена нанесена на барьерный слой и заполняет полость формы. Керамический элемент, содержащий керамическую пену, обработан для образования детали из композиционного материала с керамической матрицей. Группа изобретений позволяет упростить способ изготовления детали из композиционного материала с керамической матрицей, имеющей внутренние полости или каналы. 3 н. и 11 з.п. ф-лы, 6 ил.

Комментарии