Металлическое изделие с выполненной за одно целоеконцевой полосой под сжатием и способ его изготовления - RU2281402C2

Код документа: RU2281402C2

Описание

Настоящее изобретение относится к металлическому изделию, имеющему выполненную за одно концевую или кромочную часть, подверженную такому повреждению, как растрескивание. В частности, изобретение относится к металлическому изделию, например лопаточному элементу газотурбинного двигателя, выполненному из металлического сплава и содержащему кромку, подверженную отрыву или растрескиванию во время работы и распространению такого повреждения от кромки в нижележащий материал.

Вырабатывающие энергию устройства, такие как турбинные двигатели, содержат лопаточные элементы, например, лопасти и лопатки, имеющие свободную концевую часть или кромку, находящуюся рядом с другим компонентом при их относительном движении или вращении. Примерами таких элементов могут быть вращающиеся лопатки компрессора и турбины, имеющие аэродинамический профиль, кромка которого расположена напротив стационарного бандажа или уплотнения через относительно узкий зазор. Данный зазор выполняется таким образом, чтобы ограничить утечку через него рабочей среды, такой как воздух и/или продукты сгорания.

Как хорошо известно и широко описано в области турбомашин, такой лопаточный элемент может работать в циклическом режиме с относительно высокой скоростью оборотов и иногда при относительно высоких температурах. В результате, помимо теплового расширения и сжатия элемента, в кромочной части лопаточных элементов возникают локальные высокие растягивающие и вибрационные напряжения. Эти напряжения могут развиваться до такой степени, которая может привести к отрыву кромки лопатки или возникновению в ней трещин, которые распространяются в прилежащее цельное тело лопаточного элемента. Трение между этими взаимно подвижными элементами может усиливать развитие трещин и отрыв кромки. Примеры таких условий описаны, например, в патентах США 5620307 (Mannava и др., 15 апреля 1997 г.) и 5826453 (Prevey, III, 27 октября 1998 г.).

В обоих патентах описаны способы и устройства, создающие остаточное сжимающее напряжение в поверхностной области или слое изделия, проходящее внутрь изделия от обработанной поверхности. В патенте Mannava и др. такую область остаточного сжимающего напряжения создают путем упрочнения методом лазерного удара, который распространяет напряжение от упрочненной лазерным ударом поверхности в аэродинамический профиль. В патенте Prevey, III, используется операция обкатки поверхности методом низкопластической обкатки. Это создает сжимающее напряжение в поверхностном слое на поверхности элементов, например, на глубину менее чем около 0,05 дюйма (1,27 мм), как показывают данные на чертежах, с ограничением холодной обработки до менее, чем около 3,5% по причинам, описанным Prevey, III.

Согласно одному аспекту настоящего изобретения создано изделие, выполненное из металлического материала, содержащее тело и концевую часть, выполненную заодно с телом, причем концевая часть содержит полосу из металлического материала по существу по всему поперечному сечению концевой части, выполненную заодно с телом и проходящую внутрь него, при этом полоса находится под более высоким сжимающим напряжением, чем тело.

Одним из примеров такого изделия является лопаточный элемент, выполненный из металлического сплава и содержащий аэродинамический профиль с выполненной заодно кромкой, имеющей полосу со сжимающим напряжением. Полоса проходит внутрь аэродинамического профиля на глубину, выбранную опытным путем достаточной, чтобы выдержать эксплуатационные повреждения.

Предпочтительно, в изделии в виде лопаточного элемента тело является аэродинамическим профилем лопаточного элемента, а концевая часть является кромочной частью аэродинамического профиля.

Наиболее предпочтительно, чтобы металлический материал являлся сплавом на основе, по меньшей мере, одного элемента, выбранного из группы, включающей Ti, Fe, Ni и Со, а полоса проходила радиально в аэродинамический профиль на глубину, меньшую, чем то положение, при котором потребуется избыточная опасная величина остаточного растягивающего напряжения в аэродинамическом профиле, необходимая для компенсации сжимающего напряжения в полосе. Как вариант, упомянутое положение составляет больше чем примерно 10% длины пролета аэродинамического профиля, а сжимающее напряжение находится в диапазоне приблизительно от 10 тысяч фунтов на квадратный дюйм (703 кг/см2) до предела упругости металлического материала. Дополнительно, сжимающее напряжение может находиться в интервале приблизительно от 50 до 150 тысяч фунтов на квадратный дюйм (3515-10547 кг/см2).

Предпочтительно, изделие выполнено в виде лопаточного элемента газотурбинного двигателя с телом в форме аэродинамического профиля, имеющего переднюю и заднюю кромки, нагнетательную и всасывающую стороны, а концевая часть является кромочной частью аэродинамического профиля, расположена радиально снаружи и проходит между ними, при этом полоса расположена радиально снаружи кромочной части.

Преимущественно, металлический материал является сплавом на основе, по меньшей мере, одного элемента, выбранного из группы, включающей Ti, Fe, Ni и Со, и полоса проходит в аэродинамический профиль на глубину, меньшую, чем то положение, при котором потребуется избыточная опасная величина остаточного растягивающего напряжения в аэродинамическом профиле, необходимая для компенсации сжимающего напряжения в полосе.

Предпочтительно, упомянутое положение составляет более чем примерно 10% длины пролета аэродинамического профиля.

Преимущественно, сжимающее напряжение находится в диапазоне приблизительно от 10 тысяч фунтов на квадратный дюйм (703 кг/см2) до приблизительно предела упругости металлического материала. При этом сжимающее напряжение может находиться в диапазоне приблизительно от 50-150 тысяч фунтов на квадратный дюйм (3515-10547 кг/см2).

Согласно другому аспекту настоящего изобретения создан способ изготовления изделия заключающийся в том, что выбирают глубину полосы в концевой части и затем осуществляют деформацию валками на концевой части до глубины полосы в концевой части до тех пор, пока не будет достигнуто сжимающее напряжение практически по всему поперечному сечению концевой части.

Преимущественно, концевая часть является кромочной частью аэродинамического профиля и для изготовления аэродинамического профиля лопаточного элемента выбирают глубину полосы меньше, чем то положение, в котором потребуется избыточная опасная величина остаточного растягивающего напряжения в аэродинамическом профиле, необходимая для компенсации сжимающего напряжения в полосе.

Предпочтительно, упомянутое положение составляет более чем примерно 10% длины пролета аэродинамического профиля.

Предпочтительно, при изготовлении аэродинамического профиля лопаточного элемента металлический материал является сплавом на основе, по меньшей мере, одного элемента, выбранного из группы, включающей Ti, Fe, Ni и Со, и сжимающее напряжение находится в диапазоне приблизительно от 10 тысяч фунтов на квадратный дюйм (703 кг/см2) до приблизительно предела упругости металлического материала.

Наиболее предпочтительно, чтобы сжимающее напряжение находилось в диапазоне приблизительно от 50 до 150 тысяч фунтов на квадратный дюйм (3515-10547 кг/см2).

Также создан способ изготовления указанного выше изделия, заключающийся в том, что выбирают глубину полосы в концевой части и затем осуществляют деформацию валками на концевой части до глубины в концевой части до тех пор, пока не будет достигнуто сжимающее напряжение практически по всему поперечному сечению концевой части. Концевая часть является кромочной частью аэродинамического профиля и для изготовления аэродинамического профиля лопаточного элемента выбирают глубину полосы путем осмотра повреждений аэродинамического профиля лопаточного элемента за время работы и обеспечения достаточной глубины, чтобы противостоять эксплуатационному повреждению. Глубину выбирают меньше, чем то положение, в котором потребуется избыточная опасная величина остаточного растягивающего напряжения в аэродинамическом профиле, необходимая для компенсации сжимающего напряжения в полосе, как измерено, по меньшей мере, в одном испытанном вибрационном режиме, свойственном для данного аэродинамического профиля. Причем упомянутое положение составляет более чем примерно 10% длины пролета аэродинамического профиля.

Согласно изобретению при изготовлении аэродинамического профиля лопаточного элемента металлический материал является сплавом на основе, по меньшей мере, одного элемента, выбранного из группы, включающей Ti, Fe, Ni и Со, и сжимающее напряжение находится в диапазоне приблизительно от 10 тысяч фунтов на квадратный дюйм (703 кг/см2) до приблизительно предела упругости металлического материала. Более предпочтительно, сжимающее напряжение находится в диапазоне приблизительно 50-150 тысяч фунтов на квадратный дюйм (3515-10547 кг/см2).

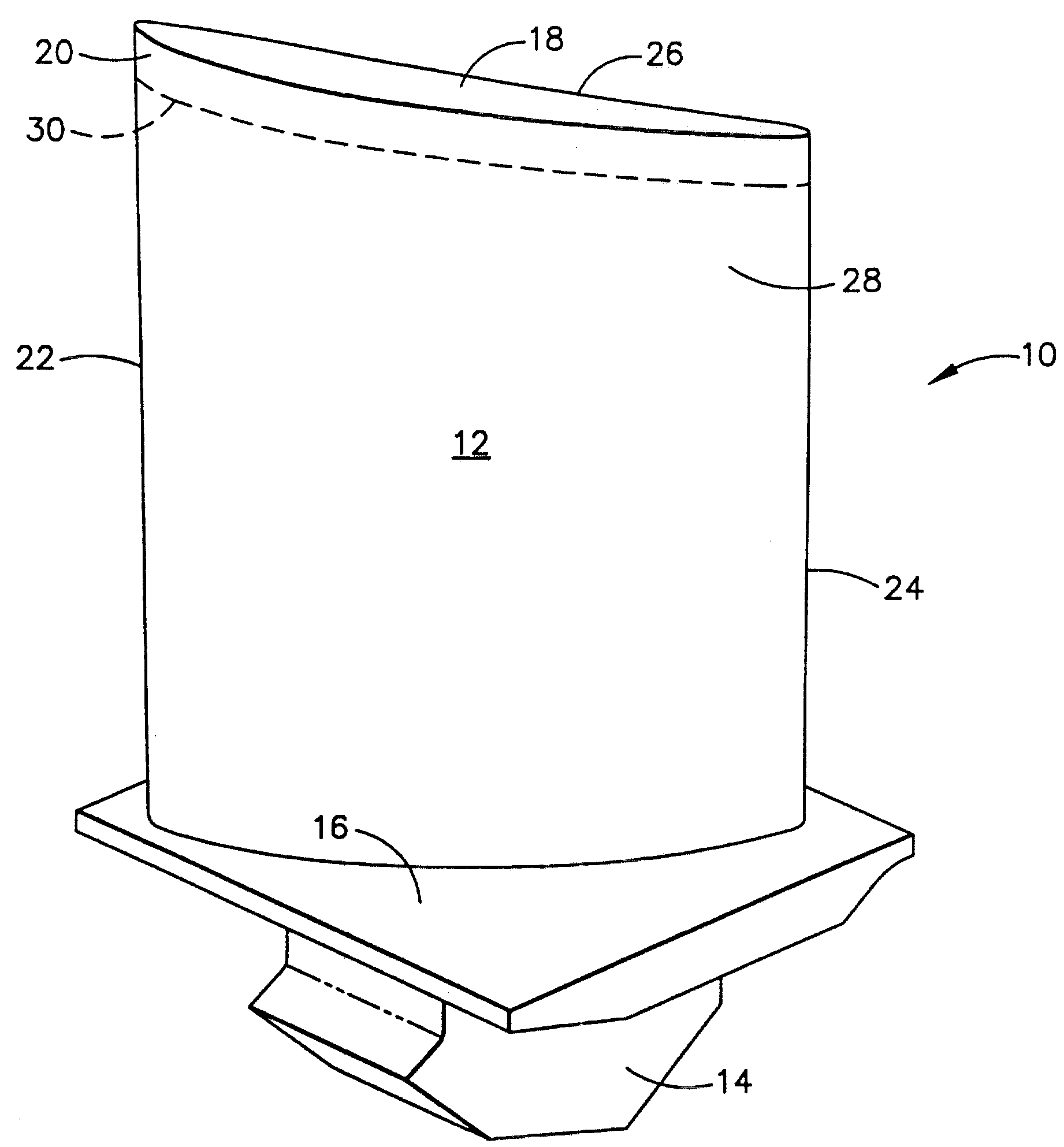

На чертеже схематически показан общий вид лопатки компрессора газотурбинного двигателя, содержащей аэродинамический профиль с полосой под сжатием на кромке аэродинамического профиля, согласно варианту изобретения.

Лопатки турбомашин испытывают вибрации, которые могут приводить к возникновению трещин и отрыву поверхностей лопаток. Такие поверхности включают кромочные части деталей с аэродинамическим профилем, такие как передняя кромка, задняя кромка и рабочая кромка профиля. Вероятность возникновения трещин и их распространения в лопатку, которые могут привести к повреждению, можно уменьшить путем повышения усталостной прочности материала, из которого выполнена лопатка. Радиальные наружные кромки вращающихся лопаток подвержены описанному выше типу эксплуатационного повреждения не только из-за рабочих условий, но также в результате возможного трения с противоположными взаимодействующими компонентами во время работы. В настоящем изобретении возможная глубина такого эксплуатационного повреждения была определена путем наблюдения за повреждениями работающих лопастей. В некоторых случаях глубина такого повреждения распространялась номинально до около 0,1 дюйма (2,54 мм) от кромки в аэродинамический профиль. Трение кромок может ухудшать усталостную прочность материала в поврежденной трением области. Начало развития трещин и/или их рост можно затормозить с помощью остаточного сжимающего напряжения в области, примыкающей к области, где может возникнуть такое повреждение.

В настоящее время лопатки выполняют из материалов, обладающих высокой усталостной прочностью. Усталостную прочность обычно повышают с помощью таких методов обработки поверхности, как, например, обычное дробеструйное упрочнение, упрочнение лазерным ударом (описанное Mannava и др.) и низко пластическая обкатка (описанное Prevey, III). Кроме того, в работе Prevey и др., опубликованной в Материалах 5-ой национальной конференции по многоцикловой усталости (2000) "Сопротивление FOD и остановка усталостных трещин в IN718, обработанном низкопластической обкаткой" (FOD Resistance and Fatigue Crack Arrest in Low Plasticity Burnished IN718), содержится обсуждение характера протекания многоцикловой усталости применительно к компонентам турбинных двигателей и описание разных известных способов упрочнения поверхности.

Согласно настоящему изобретению сопротивление этому виду повреждения концевых частей изделий, таких так кромки лопаточных элементов, обеспечивается за счет расположения полосы материала практически по всему поперечному сечению концевой части или кромки. Данная полоса практически полностью, а не только в поверхностном слое или области, находится под более высоким сжимающим напряжением, чем тело элемента. Таким образом, изобретение препятствует возникновению и распространению трещин в концевой части или кромке. В лопаточных элементах турбинных двигателей данная полоса проходит от кромки аэродинамического профиля радиально внутрь него на глубину, например, номинально около 0,1 дюйма (2,54 мм), определенную путем наблюдения за поврежденными в работе элементами, чтобы иметь возможность противостоять эксплуатационному повреждению. Однако полоса проходит от кромки аэродинамического профиля на радиальную глубину, меньшую, чем то место в аэродинамическом профиле, в котором растягивающее напряжение в профиле, необходимое для компенсации сжимающего напряжения в полосе, будет настолько высоко, что оно будет опасным в одном или нескольких вибрационных режимах, характерных для каждой конкретной конфигурации аэродинамического профиля. Обычно такие опасные положения находятся на расстоянии более 10% всей длины пролета аэродинамического профиля от кромки, например, около 0,2 дюйма (5, 08 мм) радиальной глубины от кромки на аэродинамическом профиле длиной 2 дюйма (50,8 мм).

В дальнейшем изобретение описывается более подробно со ссылкой на чертеж. На чертеже схематически показан общий вид лопаточного элемента компрессора газотурбинного двигателя, типичный для вращающейся лопатки компрессора или турбины. Лопатка компрессора, обозначенная в общем позицией 10, содержит аэродинамический профиль 12 и основание 14. В некоторых примерах лопатка содержит платформу 16, расположенную между профилем 12 и основанием 14. Аэродинамический профиль 12 имеет концевую часть 18 (или кромочную часть), выполненную заодно с остальной или нижележащей частью тела аэродинамического профиля 12 и радиально наружу от нее. Обычно лопатки газотурбинных двигателей выполняют из сплава на основе, по меньшей мере, одного из элементов Ti, Fe, Ni, Co. Примерами таких серийно выпускаемых сплавов являются следующие сплавы: Ti 6-4, Ti 6-2-4-2, А-286, С 450, In 718, Rebe'95.

Согласно одному варианту осуществления настоящего изобретения аэродинамический профиль 12 снабжен на концевой части 18 полосой 20 из сплава лопатки, выполненной заодно с профилем 12 и находящейся под более высоким сжимающим напряжением, чем профиль 12, прилегающий к полосе 20 и составляющий с нею единое целое. Полоса 20 проходит практически по всему поперечному сечению аэродинамического профиля 12 между передней кромкой 22, задней кромкой 24, нагнетательной стороной 26 и всасывающей стороной 28. В данном примере лопаточного элемента с кромкой "свистящего" (squealer-type) типа полоса проходит практически по всему поперечному сечению кромки.

Предпочтительно, чтобы остаточное сжимающее напряжение в полосе было в интервале от около 10 тысяч фунтов на квадратный дюйм (703 кг/см2) до предела упругости материала. В одном из примеров, где сплавом является сплав In 718 на основе Ni, остаточное сжимающее напряжение в полосе 20 предпочтительно составляет от 50 до 150 тысяч фунтов на квадратный дюйм (3515-10547 кг/см2). Предпочтительно, чтобы полоса 20 проходила в аэродинамический профиль 12 на некоторую глубину до уровня, показанного штриховой линией 30. Глубина полосы в каждом аэродинамическом профиле определяется путем наблюдения за возникновением повреждений во время эксплуатации и выбирается достаточной, чтобы противостоять таким повреждениям. То есть эксплуатационное повреждение может быть определено визуально и, соответственно, возможно установить посредством осмотра использованных лопаток ожидаемую глубину эксплуатационного повреждения, которое может встретиться на новых лопатках. Кроме того, как описано выше, глубину выбирают меньше той, в которой потребуется избыточное потенциально опасное остаточное растягивающее напряжение в аэродинамическом профиле для компенсации сжимающего напряжения в полосе.

В некоторых известных примерах остаточных сжимающих напряжений в поверхностных слоях изделий холодная обработка ограничена до менее чем около 3,5%. Однако полоса под сжимающим напряжением согласно изобретению может подвергаться холодной обработке почти до предела упругости материала без ущерба для нее. Например, холодная обработка может составлять до, по меньшей мере, 15% для сплава на основе Ni и около 10% для сплавов на основе Ti.

При изготовлении лопаточного элемента глубину полосы под сжимающим напряжением во время изготовления заготовки до ее окончательной обработки обычно делают больше, чем в готовом изделии. Такая глубина в заготовке представляет собой сумму глубины, подлежащей обрезке от кромки лопасти во время изготовления для получения проектного зазора или допуска, иногда называемой как глубина обрезки, и глубины, выбранной для готового изделия как способной противостоять эксплуатационным повреждениям.

Одним из предпочтительных способов получения полосы 20 в аэродинамическом профиле 12 является холодная деформация полосы валками. Например, можно использовать одноточечное давление или холодную обработку, проходя аэродинамический профиль 12 от кромки 18 на глубину 30, чтобы получить полосу 20. Как отмечалось выше, глубина 30 выбирается как мера распространения полосы 20 в аэродинамический профиль 12. Затем поперечно профилю прикладывается давление на глубину 30 до тех пор, пока не будет достигнуто выбранное остаточное сжимающее напряжение в полосе 20 практически по всему аэродинамическому профилю. Одним из примеров устройства, которое можно использовать для получения полосы 20, является устройство, описанное в патенте США 5826453 (Prevey, III).

Проиллюстрированные и описанные конкретные примерные варианты воплощения настоящего изобретения являются типичными, но не ограничивают объем изобретения. Специалистам будут очевидны различные модификации и изменения, не выходящие за рамки объема прилагаемой формулы изобретения.

Реферат

Изобретение относится к металлическому изделию подверженному растрескиванию во время работы, например лопаточному элементу газотурбинного двигателя, и способу его изготовления. Изделие выполнено из металлического материала и содержит тело и концевую часть, выполненную заодно с телом. Концевая часть содержит полосу из металлического материала, по существу по всему поперечному сечению концевой части выполненную заодно с телом и проходящую внутрь него. Полоса находится под более высоким сжимающим напряжением, чем тело. Способ изготовления изделия заключается в том, что выбирают глубину полосы в концевой части и затем осуществляют деформацию валками на концевой части. Концевую часть подвергают деформации валками до тех пор, пока не будет достигнуто сжимающее напряжение по всему поперечному сечению концевой части. Изобретение позволяет создать в концевой части изделия полосу с остаточным сжимающим напряжением, препятствующую возникновению трещин. 2 н. и 14 з.п. ф-лы, 1 ил.

Комментарии