Тонкослойный твердооксидный элемент - RU2427945C2

Код документа: RU2427945C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к тонкослойному, по существу, не имеющему подложки твердооксидному элементу (solid oxide cell, SOC), а также к способу его изготовления. Кроме того, настоящее изобретение относится к тонкослойной разделительной мембране, которую можно использовать в качестве кислородной разделительной мембраны, в частности, для получения кислорода или синтез-газа, или в качестве водородной разделительной мембраны для получения водорода высокой чистоты, а также к способу изготовления указанной мембраны.

Предпосылки изобретения

Твердооксидные элементы (solid oxide cells, SOCs) в общем случае включают элементы, предназначенные для различных областей применения, в частности твердооксидные топливные элементы (solid oxide fuel cells, SOFCs), твердооксидные электролитические элементы (solid oxide electrolysis cells, SOECs) или мембраны. Благодаря наличию общей базовой структуры, один и тот же элемент можно использовать, например, как в качестве SOFC, так и в качестве SOEC. Поскольку в случае SOFC топливо подают в элемент и превращают в энергию, а в случае SOEC прикладывают энергию, чтобы получить топливо, такие элементы называют "обратимыми".

Твердооксидные топливные элементы (SOFCs), хорошо известные специалистам в данной области техники, выпускают в различных конструктивных исполнениях. Типичные конфигурации включают электролитический слой, расположенный между двумя электродами. В процессе работы - обычно при температуре примерно от 500°С до примерно 1100°С - один электрод находится в контакте с кислородом или воздухом, а другой электрод - в контакте с газообразным топливом.

Наиболее распространенные процессы изготовления, предлагаемые для прототипов, включают изготовление отдельных элементов. При этом, как правило, изготавливают подложку, на которой формируют анодный слой с последующим нанесением электролитического слоя. Полученный таким образом полуэлемент сушат, а затем спекают, в некоторых случаях - в восстановительной атмосфере. И, наконец, сверху наносят катодный слой, чтобы получить полный элемент. Альтернативно один из электродных слоев или электролитический слой толщиной примерно 300 мкм или более можно использовать в качестве опорного слоя с толщиной примерно 300 мкм или более.

Такой подход требует относительно высокой толщины опорного слоя, чтобы обеспечить механическую прочность изготавливаемого элемента, что увеличивает общую толщину отдельных элементов. Далее для получения высокого напряжения и мощности ряд элементов последовательно пакетируют. Однако большая толщина отдельных элементов ограничивает характеристики элементов и уменьшает отношение мощность/объем или мощность/вес пакета элементов. Кроме того, большая толщина приводит также к потреблению большего количества материала и тем самым повышает стоимость пакета.

Патентная заявка US-A-2004/00115503 описывает электрохимическое устройство, содержащее пористый электропроводный опорный слой, предварительно изготовленный электрохимический слой и связующий слой, расположенный между указанным опорным слоем и указанным электрохимическим слоем. Электропроводный опорный слой имеет толщину от 50 до 750 мкм.

Патентная заявка US-A-2002/0048699 относится к SOFC, который содержит опорную подложку из ферритной нержавеющей стали, включающую пористый участок и беспористый участок, связанный с пористым участком, биполярную пластину из ферритной нержавеющей стали, расположенную под одной поверхностью пористого участка подложки и герметично присоединенную к беспористому участку подложки около ее пористого участка, первый электродный слой, расположенный над другой поверхностью пористого участка подложки, электролитический слой, расположенный над первым электродным слоем, и второй электродный слой, расположенный над электролитическим слоем. Толщина подложки предпочтительно составляет от 50 до 250 мкм.

Патентная заявка US-A-2004/0166380 относится к способу получения пористых электродов, предназначенных для твердооксидных топливных элементов. Эти электроды формуют из порошкообразного электролитического материала и способом нанесения пленочных покрытий получают двухслойную сырую пленку. Один из указанных слоев впоследствии используют в качестве электродного слоя, а другой - в качестве электролитического слоя. Далее образовавшуюся сырую пленку спекают, чтобы получить пористую матрицу электролитического материала вблизи поверхности первого слоя и плотный слой электролитического материала из второго слоя. Готовый электрод получают путем импрегнирования в пористую часть материала, проводящего электроны.

Патент США 5,273,837 относится к топливным элементам, стойким к тепловому удару и содержащим плоские и гофрированные керамические пластины, комбинированные таким образом, чтобы получить волнистую структуру, при этом указанные пластины изготавливают из тонкослойной эластичной керамики. Указанные эластичные предварительно спеченные пластины используют в качестве электролитов или электролитических подложек, и их можно получать в форме отдельных пластин, обладающих высокой прочностью и очень малой толщиной, не превышающей примерно 45 мкм. В комбинации с электродными слоями толщина указанной подложки не превышает 150 мкм.

Однако, учитывая повышение важности применения твердооксидных топливных элементов в качестве альтернативных преобразователей энергии, существует потребность в SOFC, отличающихся от известных элементов усовершенствованными характеристиками.

Аналогично вышеописанным конструкциям твердооксидных топливных элементов разделительные мембраны содержат тонкий мембранный слой, расположенный между электродами.

Такие разделительные мембраны можно использовать, например, для получения синтез-газа, который представляет собой смесь СО и Н2. Воздух и метан подают на катод и анод соответственно, а синтез-газ получают путем частичного окисления метана. Разделительные мембраны можно использовать также для отделения водорода с целью получения водорода высокой чистоты. В этом случае материал мембраны должен быть протонпроводящим.

Обычно опорный слой, имеющий толщину около 300 мкм или более, используют в качестве подложки мембраны и для обеспечения необходимой прочности. Альтернативно в качестве подложки можно использовать один из электродных слоев, имеющих соответствующую толщину. Так, например, в качестве материала для электродов предлагается металл, поскольку он является механически более прочным, чем керамический слой.

Однако существует потребность в тонкослойных, по существу, не имеющих подложки керамических разделительных мембранах, отличающихся от известных прототипов усовершенствованными характеристиками.

Патентная заявка WO-A-2006/082057 относится к способу получения обратимого твердооксидного топливного элемента, при этом указанный способ включает следующие операции: 1) обеспечение металлического опорного слоя, 2) формирование предварительного катодного слоя на металлическом опорном слое, 3) формирование электролитического слоя на предварительном катодном слое, 4) спекание полученной многослойной структуры, 5) импрегнирование исходного катодного слоя с формированием катодного слоя и 6) формирование анодного слоя поверх электролитического слоя.

Патентная заявка WO-A-2005/122300 относится к элементу SOFC, содержащему металлическую подложку, верхняя поверхность которой представляет собой практически чистый, проводящий электроны слой, активный анодный слой, состоящий из сплава легированного оксида церия, ScYSZ и Ni-Fe, электролитический слой, состоящий из солегированного оксида циркония на основе кислородного ионного проводника, активный катодный слой и слой смеси LSM (Lanthanum Strontium Manganite, манганит лантана-стронция) и феррита в качестве переходного слоя к катодному коллектору тока из однофазного LSM.

Патентная заявка US-A-2006/025718 описывает материал электродов для топливного элемента, который состоит из кермета, содержащего металлические частицы кобальта и никеля, а также электролитические частицы твердых оксидов, при этом указанные металлические частицы составляют от 20 до 90 молярных % кобальта, а остальное - никель в расчете на СоО и NiO соответственно.

Патент США 6,017,647 описывает композитную структуру кислородосодержащего электрода/электролита для твердотельного электрохимического устройства, в котором пористый композитный электрод находится в контакте с плотной электролитической мембраной.

GB-A-1000576 относится к газовому электроду для топливных элементов, который содержит корпус из пористого спеченного электродного материала, имеющий пару противолежащих поверхностей, при этом электродный материал является электрохимически активным, сеть газовых каналов, расположенных посредине между указанными поверхностями, и множество мостиков из пористого спеченного материала, выполненных как единое целое с указанными активными поверхностями и соединяющих эти поверхности между указанными центральными газовыми каналами, при этом газовые каналы имеют поперечное сечение, значительно большее, чем поперечное сечение пор пористого спеченного материала, и по существу равномерно распределены в электроде между активными поверхностями.

Патентная заявка US-A-5273837 описывает конструкцию топливного элемента, стойкого к действию теплового удара и содержащего плоские и гофрированные керамические пластины, образующие волнистые структуры, при этом пластины выполнены из тонкослойной эластичной керамики и являются особенно эффективными при использовании в качестве компонентов деформируемых электролитических подложек, содержащих эластичную керамику и связанные с ней электроды и/или электрические проводники топливного элемента.

Краткое описание изобретения

Учитывая недостатки известных SOFC и разделительных мембран, содержащих относительно толстый опорный слой, задачей настоящего изобретения является тонкослойный, обратимый и по существу не имеющий подложки твердооксидный элемент, в частности твердооксидный топливный элемент, и способ его изготовления, а также тонкослойная и по существу не имеющая подложки разделительная мембрана и способы ее изготовления.

Указанная задача решена при помощи тонкослойного твердооксидного элемента (SOFC/SOEC), содержащего по меньшей мере пористый анодный слой, электролитический слой и пористый катодный слой, при этом указанные анодный слой и катодный слой содержат электролитический материал, по меньшей мере один металл и каталитический материал, и при этом общая толщина тонкослойного обратимого элемента составляет примерно 150 мкм или менее.

Кроме того, указанная задача решена при помощи тонкослойного твердооксидного элемента, содержащего по меньшей мере пористый анодный слой, электролитический слой и пористый катодный слой, при этом анодный слой и катодный слой содержат электролитический материал и каталитический материал, электролитический материал легирован оксидом церия, и общая толщина тонкослойного обратимого элемента составляет примерно 150 мкм или менее.

Указанная задача решена также при помощи способа изготовления вышеуказанных тонкослойных твердооксидных элементов, который включает следующие операции:

обеспечение первого электродного слоя,

нанесение электролитического слоя поверх указанного первого электродного слоя,

нанесение второго электродного слоя поверх указанного электролитического слоя,

спекание полученной структуры и

импрегнирование первого и второго электродных слоев каталитическим материалом или его предшественником.

Кроме того, указанная задача решена при помощи тонкослойной разделительной мембраны, содержащей по меньшей мере пористый анодный слой, мембранный слой, содержащий смешанный проводящий материал, и пористый катодный слой, при этом анодный слой и катодный слой содержат смешанный проводящий материал и каталитический материал, а общая толщина тонкослойной разделительной мембраны составляет примерно 150 мкм или менее.

И, наконец, указанная задача решена при помощи способа изготовления вышеуказанной тонкослойной разделительной мембраны, который включает следующие операции:

обеспечение первого электродного слоя,

нанесение мембранного слоя поверх указанного первого электродного слоя,

нанесение второго электродного слоя поверх указанного электролитического слоя,

спекание полученной структуры и

импрегнирование первого и второго электродных слоев каталитическим материалом или его предшественником.

Предпочтительные варианты реализации описаны в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Фигура 1 - твердооксидный элемент в соответствии с настоящим изобретением, содержащий электролитический слой 1 и два электродных слоя 2 и 3.

Фигура 2 - твердооксидный элемент в соответствии с настоящим изобретением, содержащий электролитический слой 4 и электродные слои 5-8.

Фигура 3 - твердооксидный элемент в соответствии с настоящим изобретением, содержащий два электролитических слоя 9 и 10 и два электродных слоя 11 и 12.

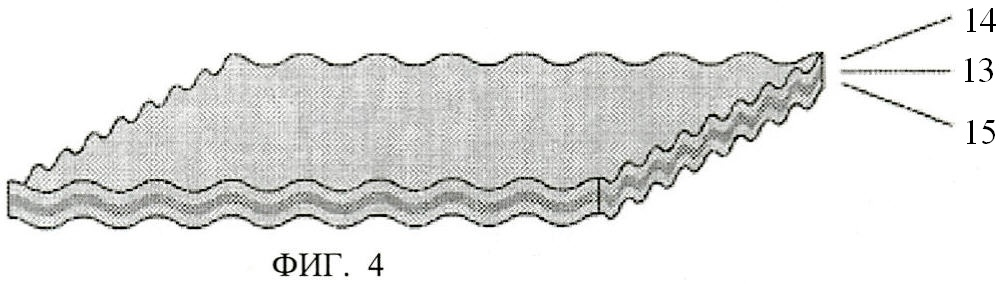

Фигура 4 - фасонный твердооксидный элемент в соответствии с настоящим изобретением, содержащий электролитический слой 13 и два электродных слоя 14 и 15.

Подробное описание изобретения

Задачей настоящего изобретения является тонкослойный и, по существу, не имеющий подложки твердооксидный элемент, содержащий по меньшей мере пористый анодный слой, электролитический слой и пористый катодный слой, при этом анодный слой и катодный слой содержат электролитический материал, по меньшей мере один металл и каталитический материал, и при этом общая толщина тонкослойного обратимого элемента составляет примерно 150 мкм или менее.

Задачей настоящего изобретения является также тонкослойный, по существу, не имеющий подложки твердооксидный элемент, содержащий по меньшей мере пористый анодный слой, электролитический слой и пористый катодный слой, при этом анодный слой и катодный слой содержат электролитический материал и каталитический материал, электролитический материал легирован оксидом церия, а общая толщина тонкослойного обратимого элемента составляет примерно 150 мкм или менее.

Указанный твердооксидный элемент предпочтительно представляет собой твердооксидный топливный элемент (SOFC). Указанный твердооксидный элемент предпочтительно представляет собой также твердооксидный электролитический элемент (SOEC). В другом предпочтительном варианте реализации твердооксидный элемент является "обратимым", т.е. может быть использован как в качестве SOFC, так и в качестве SOEC. Таким образом, одна и та же базовая конструкция элемента обеспечивает широкую область применения.

Кроме того, SOC и мембрана согласно настоящему изобретению по существу не имеют подложки. Они не требуют наличия дополнительного опорного слоя, поэтому указанные выше недостатки, связанные с дополнительным опорным слоем, можно эффективно устранить. Кроме того, поскольку ни один из электродных слоев не функционирует в качестве опорного слоя, т.е. не должен иметь увеличенную толщину, чтобы служить в качестве подложки, общая толщина SOC или мембраны уменьшается в большой степени. Это является существенным отличием от известных прототипов, в которых также исключен дополнительный опорный слой, однако вместо этого требуется, чтобы один из электродных слоев имел увеличенную толщину для использования его в качестве подложки элемента. Настоящее изобретение обеспечивает достаточную прочность конструкции элемента, благодаря трехслойному (или многослойному) сэндвичу, содержащему электролитический слой и каркасную структуру из двух электродов, использующих один и тот же материал.

Указанные элементы можно объединять в пакет для увеличения общей выходной мощности. Таким образом, задачей настоящего изобретения является также указанный пакет, который получают из ряда элементов, соединенных последовательно.

В предпочтительном варианте реализации электролитический слой SOC имеет толщину примерно от 2 до примерно 20 мкм, более предпочтительно - примерно от 6 до примерно 18 мкм.

Кроме того, катодный слой и/или анодный слой предпочтительно имеют толщину примерно 65 мкм или менее, более предпочтительно - примерно 45 мкм или менее и еще более предпочтительно - примерно 40 мкм или менее.

Общая толщина тонкослойного твердооксидного элемента составляет примерно 150 мкм или менее, предпочтительно - 120 мкм или менее и более предпочтительно - 100 мкм или менее. Наиболее предпочтительной является общая толщина менее 100 мкм.

Оба исходных электродных слоя являются пористыми и имеют один и тот же состав. Каталитическая активность (и в некоторых случаях повышенная электронная проводимость) обеспечивается путем импрегнирования двух исходных пористых электродных слоев соответствующими материалами. Перед импрегнированием элемент является симметричным. Это обеспечивает симметричность механических сил, прилагаемых к электролитическому слою во время циклического изменения температуры при эксплуатации. Кроме того, поскольку тепловое расширение электродных слоев больше, чем тепловое расширение электролитического слоя, расположенного между ними, электролитический слой сжимается при охлаждении элемента. Оба эти фактора благоприятно сказываются на повышении механической прочности элемента.

Как показано на фигуре 1, электродные слои можно получить в форме монослоя 2 и 3. Однако, как показано на фигуре 2, электродные слои можно получить также в форме многослойной структуры, содержащей одинаковое количество слоев с каждой стороны. Как показано на фигуре 2, каждый электрод содержит два слоя 5, 7 и 6, 8. Если требуется, каждый электрод может, разумеется, содержать более чем два слоя.

В одном варианте реализации изобретения как анодный слой, так и катодный слой содержат электролитический материал, по меньшей мере один металл и каталитический материал. Указанный по меньшей мере один металл предпочтительно выбирают из группы, включающей Ni, сплав FeCrMx и сплав NiCrMx, при этом Мх выбирают из группы, включающей Ni, Ti, Ce, Mn, Mo, W, Со, La, Y, Zr, Al и их смеси. Более предпочтительно указанный по меньшей мере один металл представляет собой сплав FeCrMx.

Вследствие этого конечная электродная структура содержит три независимых перколирующих фазы, а именно электролитический материал, металл и пористую фазу.

При этом электролитический материал предпочтительно выбирают из группы, включающей легированный оксид циркония, легированный оксид церия, галлаты и протон-проводящие электролиты.

Частицы катализатора, необходимые для функционирования электрода, также можно предпочтительно получить в результате химической реакции между предшественником, добавленным путем импрегнирования, и элементами, выделенными из металлической фазы или из электролитического материала в каркасной структуре в процессе работы элемента или во время специального цикла нагревания в регулируемой атмосфере. В предпочтительном варианте реализации Mn, Ni или Со вводят в частицы катализатора из металла.

Электродные слои предпочтительно содержат электролитический материал, по меньшей мере один металл и каталитический материал. Электродные слои, содержащие указанный электролитический материал, обеспечивают ионную проводимость и одновременно хорошую связь с электролитическим слоем. С другой стороны, металл обеспечивает электронную проводимость и увеличивает коэффициент теплового расширения электродных слоев. Кроме того, поскольку металл является частью спеченных электродных слоев, отсутствует необходимость проникновения каталитического материала в готовом элементе.

При этом каталитический материал можно благоприятно получать в форме мелких частиц в процессе импрегнирования, поскольку металл обеспечивает наличие электронной проводимости в электродном слое. Таким образом, нежелательное укрупнение частиц катализатора можно эффективно уменьшить или исключить. Кроме того, требуется меньшее количество каталитизатора, что дополнительно снижает расходы на изготовление.

В другом варианте реализации изобретения электролитический материал тонкослойного твердооксидного элемента содержит легированный оксид церия. В этом случае анодный и катодный слои не обязательно содержат по меньшей мере один металл. В случае необходимости металл, разумеется, можно добавлять в зависимости от цели применения.

Описанные выше предпочтительные варианты реализации можно, конечно, применять для конкретного варианта реализации, содержащего легированный оксид церия в качестве электролитического материала, однако при этом анодный и катодный слои не обязательно должны содержать по меньшей мере один металл.

Описанный выше тонкослойный твердооксидный элемент, в частности тонкослойный обратимый твердооксидный топливный элемент, получают способом, который включает следующие операции:

обеспечение первого электродного слоя,

нанесение электролитического слоя поверх указанного первого электродного слоя,

нанесение второго электродного слоя поверх указанного электролитического слоя,

спекание полученной структуры и

импрегнирование первого и второго электродного слоя каталитическим материалом или его предшественником.

Предпочтительно первый и второй электродные слои и указанный электролитический слой изготавливают независимо, например, способом нанесения пленочных покрытий и последовательно ламинируют, т.е. раскатывают, получая тонкослойный твердооксидный топливный элемент.

Предпочтительно также выполнять операции нанесения пленочных покрытий электродных слоев и электролитического слоя совместно, получая соответствующие слои непосредственно один на другом. Это можно реализовать способами нанесения пленочных покрытий "мокрый по сухому" и "мокрый по мокрому". Более предпочтительно использовать способ нанесения пленочных покрытий "мокрый по мокрому".

При этом обеспечивается превосходное связывание двух слоев друг с другом. Кроме того, способ литья "мокрый по мокрому" позволяет исключить операцию сушки, что делает процесс более быстрым и, соответстенно, более экономичным. Совместное литье в большой степени снижает производственные расходы.

В другом предпочтительном варианте реализации электролитический слой тонкослойного обратимого твердооксидного топливного элемента представляет собой многослойную структуру, содержащую по меньшей мере два слоя, как показано на фигуре 3 - слои 9 и 10. Общая толщина указанной многослойной структуры составляет примерно от 2 до примерно 20 мкм, более предпочтительно - примерно от 6 до примерно 18 мкм, как указано выше. Таким образом, электролитический слой может содержать, например, два слоя, каждый из которых имеет толщину примерно 5 мкм.

В другом предпочтительном варианте реализации электродные слои могут также представлять собой многослойные структуры, содержащие по меньшей мере два слоя каждый, как показано на фигуре 2 - электродные слои 5, 7 и 6, 8, имеющие одинаковую общую толщину примерно 65 мкм или менее, более предпочтительно - примерно 40 мкм или менее, соответственно. Более предпочтительной является многослойная структура, в которой по меньшей мере два слоя имеют различные коэффициенты теплового расширения (thermal expansion coefficient, TEC). Это можно обеспечить, например, при помощи различного содержания металла в соответствующих слоях.

Предпочтительно ТЕС наружного электродного слоя 7, 8 меньше, чем ТЕС электродных слоев 5, 6, которые находятся в контакте с электролитическим слоем 4. Электролитический слой 4 имеет самый низкий ТЕС.

В более предпочтительном варианте реализации катодный слой и анодный слой содержат два различных слоя каждый, как показано на фигуре 2, при этом соответствующие слои, непосредственно контактирующие с электролитическим слоем, имеют идентичный коэффициент теплового расширения, значение которого превышает коэффициент теплового расширения электролитического слоя и превышает коэффициент теплового расширения соответствующих вторых слоев электродов. Кроме того, коэффициенты теплового расширения соответствующих вторых слоев также являются идентичными.

Если катодный слой и анодный слой содержат более чем по два слоя, то каждый следующий слой имеет коэффициент теплового расширения, меньший, чем у слоя, расположенного ближе к электролитическому слою, при сохранении общей симметрии структуры элемента.

Поскольку конечная структура элемента является симметричной и содержит электролитический слой, расположенный по меньшей мере между двумя электродными слоями, как описано выше, соответствующие слои, имеющие меньший ТЕС, чем два слоя, находящиеся в контакте с электролитическим слоем, будут сжиматься при охлаждении. Это вызвано крайними наружными слоями, расположенными с обеих сторон от электролита и имеющими меньший коэффициент теплового расширения, чем внутренние слои. Благодаря этому, элемент имеет повышенную стабильность, которая обеспечивает более длительную долговечность элемента.

В следующем предпочтительном варианте реализации структуру изготавливаемого элемента перед спеканием профилируют, чтобы получить фасонную конструкцию. Фасонные конструкции включают ленточную форму или форму лотка для яиц, как показано на фигуре 4. В процессе работы элемента такая фасонная структура может благоприятно функционировать в качестве газовых каналов. Указанная структура способствует повышению общей жесткости и эксплуатационной прочности элемента. Профилирование элемента дополнительно улучшает силовые/объемные характеристики пакета, что является чрезвычайно важным в некоторых областях применения.

Кроме того, в этом случае соответствующие соединители между отдельными элементами, которые пакетированы последовательно, могут представлять собой плоскую фольгу и не обязательно должны иметь конструкцию, включающую указанные газовые каналы. Это уменьшает стоимость соединителей и делает более экономичным весь способ изготовления.

В способе согласно настоящему изобретению альтернативно можно использовать комбинацию совместного нанесения пленочных покрытий и ламинирования слоев. Так, например, если использовать описанный выше многослойный электрод, то соответствующие электродные многослойные структуры можно вначале изготовить способом совместного нанесения, а затем нанести их на электролитический слой, что является предпочтительным. Разумеется, возможны и другие комбинации ламинирования и совместного нанесения пленочных покрытий соответствующих слоев. Например, если используют многослойный электролит, то электролитические слои можно вначале изготовить способом совместного нанесения, а затем нанести их на электродные слои.

После спекания многослойной структуры электродные слои импрегнируют каталитизатором или его предшественником. Для этого можно произвести маскирование первого электродного слоя, импрегнирование немаскированного второго электродного слоя, демаскирование первого слоя, маскирование второго, теперь уже импрегнированного электродного слоя, импрегнирование первого электродного слоя и, наконец, демаскирование второго электродного слоя.

Во время импрегнирования каталитический материал можно получать в форме мелких частиц, поскольку металл обеспечивает электронную проводимость. Это позволяет эффективно уменьшить или исключить нежелательное укрупнение частиц катализатора, которое происходит в других случаях при спекании элемента. Кроме того, при этом требуется меньшее количество каталитизатора, что дополнительно уменьшает расходы на изготовление элемента.

Меньшая степень импрегнирования материала токоотвода также способствует улучшению рабочих характеристик.

Предпочтительно каталитизатор или его предшественник для импрегнирования первого или второго электродного слоя, который будет функционировать в качестве катодного слоя, выбирают из группы, включающей манганиты, ферриты, кобальтиты и никелаты или их смеси. Примеры включают лантан-стронциевый манганат, лантаноид-стронциевый оксид железа и кобальта, (Gd1-xCax)Fe1-yCoyO3, (La1-xSrx)MnO3-δ), (Ln1-xSrx)MnO3-δ, (La1-xSrx)Fe1-yCoyO3-δ, (Ln1-xSrx)Fe1-yCoyO3-δ, (Y1-xCax)Fe1-yCoyO3-δ, (Gd1-xSrx)Fe1-yCoyO3-δ, (Gd1-xSrx)Fe1-yCoyO3-δ, (Gd1-xCax)Fe1-yCoyO3-δ, (Y,Ca)Fe1-yCoyO3-δ, (Y1-xCax)Fe1-yCoyO3 или их смеси. Ln = лантаноиды.

В вышеуказанных формулах х предпочтительно составляет примерно от 0 до 1, более предпочтительно - примерно от 0.1 до 0.5 и наиболее предпочтительно - от 0.2 до 0.3. Y предпочтительно составляет примерно от 0 до 1, более предпочтительно - примерно от 0.1 до 0.5 и наиболее предпочтительно - от 0.2 до 0.3.

Наряду с вышеуказанными каталитизаторами можно также импрегнировать такие электролитические материалы, как легированный оксид циркония или легированный оксид церия.

Предпочтительно также выбирать каталитизатор или его предшественник для импрегнирования первого или второго электродного слоя, который будет функционировать в качестве анодного слоя, из группы, включающей Ni, сплавы FexNi1-x и смесь Ni и легированного оксида церия/оксида циркония или смесь Cu и Cu и легированного оксида циркония/оксида церия. Альтернативно можно использовать MasTi1-xMbxO3-δ, Ма=Ва, Sr, Ca; Mb=V, Nb, Та, Мо, W, Th, U; 0

Операцию спекания перед импрегнированием предпочтительно выполняют при температуре примерно от 900°С до примерно 1500°С, более предпочтительно - примерно от 1000°С до примерно 1400°С.

При необходимости в составы слоев можно включать соответствующие добавки, в частности порообразователи, спекающие добавки, растворители и т.п., хорошо известные специалистам в данной области техники.

Задачей настоящего изобретения является также тонкослойная и, по существу, не имеющая подложки разделительная мембрана, содержащая по меньшей мере пористый анодный слой, мембранный слой, содержащий смешанный проводящий материал, и пористый катодный слой, при этом анодный слой и катодный слой содержат смешанный проводящий материал и каталитический материал, и при этом общая толщина тонкослойной разделительной мембраны составляет примерно 150 мкм или менее.

Указанную тонкослойную разделительную мембрану можно использовать в качестве мембраны, отделяющей кислород, в частности, для получения кислорода или синтез-газа, в том случае если мембрана выполнена как проводник иона кислорода. Альтернативно, если мембрана выполнена на основе протонпроводящего материала, ее можно использовать в качестве мембраны, отделяющей водород, в частности, для получения водорода высокой чистоты, например, для хранения или применения в низкотемпературном топливном элементе.

В предпочтительном варианте реализации анодный слой и катодный слой содержат по меньшей мере один металл. Указанный по меньшей мере один металл является таким же, как подробно описано выше для SOC.

В следующем предпочтительном варианте реализации смешанный проводящий материал предпочтительно выбирают из группы, включающей легированный оксид церия, галлаты и протонпроводящие электролиты. Более предпочтительным является электролит, легированный оксидом церия. Предпочтительные легирующие добавки для легированного оксида церия - Sm или Gd.

Достоинство компонента, содержащего легированный оксид церия в качестве смешанного проводящего материала мембранного слоя и электродных слоев, заключается в том, что указанную структуру можно использовать в качестве высокотемпературной кислородной разделительной мембраны при температурах примерно от 550 до примерно 1000°С вследствие увеличения электронной проводимости оксида церия. Однако ниже примерно 550°С оксид церия проявляет главным образом ионную проводимость, поэтому при указанных температурах такой компонент можно использовать в качестве обратимого SOFC.

В другом предпочтительном варианте реализации мембранный слой содержит легированный оксид церия в качестве смешанного проводящего материала. В более предпочтительном варианте реализации анодный слой и катодный слой содержат по меньшей мере один металл, если мембранный слой содержит легированный оксид церия.

Все предпочтительные варианты реализации, описанные выше для электролитического слоя, электродных слоев и их материалов, применимы также к мембранному слою, электродным слоям и их материалам в разделительной мембране.

Тонкослойную разделительную мембрану можно изготовить способом, который включает следующие операции:

обеспечение первого электродного слоя,

нанесение мембранного слоя (газонепроницаемого слоя смешанного проводящего материала) поверх указанного первого электродного слоя,

нанесение второго электродного слоя поверх указанного мембранного слоя,

спекание полученной структуры и

импрегнирование первого и второго электродных слоев каталитическим материалом или его предшественником.

Все предпочтительные варианты реализации, описанные выше для способа изготовления SOFC и его материалов, применимы также к способу изготовления тонкослойной разделительной мембраны.

Приведенные далее примеры дополнительно иллюстрируют настоящее изобретение, однако не ограничивают его ни в какой степени.

Примеры

Пример 1: Изготовление тонкослойного твердооксидного элемента

Первая операция включает нанесение двух слоев (слой 1 - исходный электродный слой и слой 2 - электролитический слой). Суспензии для нанесения пленочных покрытий изготавливают в шаровых мельницах путем помола порошков с поливинилпирролидоном (polyvinyl pyrrolidone, PVP), поливинибутиралем (polyvinyl butyral, PVB) и EtOH + MEK (метилэтилкетон) в качестве добавок. После контроля размера частиц производят нанесение суспензий при помощи двойного ракеля с последующей сушкой пленок.

Слой 1: Суспензия содержит SYSZ (оксид скандия и оксид иттрия, легированные стабилизированным оксидом циркония) и порошок FeCr в объемном отношении 1:1. Неспеченный слой имеет толщину около 40 мкм. Пористость спеченного слоя составляет примерно 50%.

Слой 2: Суспензия на основе порошка SYSZ с Al2O3 в качестве спекающей добавки. Толщина неспеченной пленки составляет примерно 15 мкм. Плотность спеченного слоя >96% теоретической плотности.

Вторая операция включает получение из вышеуказанных пленок слоистой структуры, содержащей электролитический слой (1), расположенный между двумя исходными электродными слоями (2, 3), как показано на фиг.1. Ламинирование производят между двумя нагретыми валками за один проход.

На третьей операции ламинированные пленки разрезают на квадратные элементы. Это производят при помощи ножевой вырубки, получая спеченные отрезки с размерами от 12×12 до 30×30 см2.

Четвертая операция включает спекание. Ламинат нагревают при повышении температуры около 50°С/час примерно до 500°С в атмосфере проточного воздуха. После пропитывания в течение 2 часов из печи откачивают воздух и вводят H2. После пропитывания в течение 3 часов печь нагревают примерно до 1200°С при увеличении температуры 100°С/час и оставляют на 5 часов перед охлаждением до температуры окружающей среды.

Пятая операция - импрегнирование катода. Спеченный элемент закрывают с одной стороны. Раствор нитратов La, Sr, Co и Fe проникает в вакууме в пористую структуру. Инфильтрацию проводят шесть раз с промежуточным нагреванием для разложения нитратов. Полученный состав импрегнированного перовскитного катода: (La0.6Sr0.4)(Co0.2Fe0.8)O3-δ.

На шестой операции импрегнируют анод. Импрегнированную катодную сторону закрывают. Раствор нитратов Ni, Се и Gd проникает в вакууме в пористую структуру. Инфильтрацию проводят пять раз с промежуточным нагреванием между инфильтрациями для разложения импрегнированных нитратов. Полученный состав импрегнированной анодной части: 40% по объему Ni и 60% по объему (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким способом элемент имеет толщину примерно 90 мкм и может быть легко встроен в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 2: Изготовление тонкослойного твердооксидного элемента

Элемент изготавливают, как описано выше в примере 1, за исключением того, что на операции пять импрегнируют катод. Спеченный элемент закрывают с одной стороны. Коллоидная суспензия (La0.6Sr0.4)(Co0.2Fe0.8)O3-δ и (Ce0.9Sm0.1)O2-δ проникает в вакууме в пористую структуру. Инфильтрацию проводят пять раз с промежуточным нагреванием.

Полученный таким способом элемент имеет толщину примерно 95 мкм и может быть легко встроен в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 3: Изготовление тонкослойного твердооксидного элемента

Изготовление производят, как описано в примере 1, операции один - четыре.

Пятая операция представляет собой импрегнирование катода. Спеченный элемент закрывают с одной стороны полимерным уплотнением. Коллоидная суспензия (La0.75Sr0.25)MnO3-δ проникает в вакууме в пористую структуру. Инфильтрацию проводят шесть раз с промежуточными сушками между инфильтрациями.

Изготовление элемента завершают, как описано в примере 1. Полученный элемент имеет толщину примерно 100 мкм и легко встраивается в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 4. Изготовление тонкослойного твердооксидного элемента

Первая операция включает нанесение двух слоев (слой 1 - исходный электродный слой и слой 2 - электролитический слой). Суспензии для нанесения пленочных покрытий изготавливают в шаровых мельницах путем помола порошков с поливинилпирролидоном (polyvinyl pyrrolidone, PVP), поливинибутиралем (polyvinyl butyral, PVB) и EtOH + MEK (метилэтилкетон) в качестве добавок. После контроля размера частиц производят нанесение суспензий при помощи двойного ракеля с последующей сушкой пленок.

Слой 1: Суспензия на основе (Ce0.9Gd0.1)O2-δ с металлическим порошком FeCr и с использованием древесного угля в качестве порообразователя. Неспеченный слой имеет толщину около 40 мкм. Пористость спеченного слоя составляет примерно 50%.

Слой 2: Суспензия на основе порошка (Ce0.9Gd0.1)O2-δ. Толщина неспеченной пленки составляет примерно 12 мкм. Плотность спеченного слоя >96% теоретической плотности.

Вторая операция включает получение из вышеуказанных пленок слоистой структуры, содержащей электролитический слой (1), расположенный между двумя исходными электродными слоями (2, 3), как показано на фиг.1. Ламинирование производят между двумя нагретыми валками за один проход.

На третьей операции ламинированные пленки разрезают на квадратные элементы. Это производят при помощи ножевой вырубки, получая спеченные отрезки с размерами от 12×12 до 30×30 см2.

Четвертая операция включает спекание. Ламинат нагревают при повышении температуры около 50°С/час примерно до 500°С в атмосфере проточного воздуха. После пропитывания в течение 2 часов из печи откачивают воздух и вводят Н2. После пропитывания в течение 3 часов печь нагревают примерно до 1200°С при увеличении температуры 100°С/час и оставляют на 5 часов перед охлаждением до температуры окружающей среды.

Пятая операция - импрегнирование катода. Спеченный элемент закрывают с одной стороны. Раствор нитратов La, Sr, Co и Fe проникает в вакууме в пористую структуру. Инфильтрацию проводят шесть раз с промежуточным нагреванием для разложения нитратов. Полученный состав импрегнированного перовскитного катода: (La0.6Sr0.4)(Co0.2Fe0.8)O3-δ.

На шестой операции импрегнируют анод. Импрегнированную катодную сторону закрывают. Раствор нитратов Ni, Се и Gd проникает в вакууме в пористую структуру. Инфильтрацию проводят пять раз с промежуточным нагреванием между инфильтрациями для разложения импрегнированных нитратов. Полученный состав импрегнированной анодной части: 40% по объему Ni и 60% по объему (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким способом элемент имеет толщину примерно 100 мкм и может быть легко встроен в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 5: Изготовление тонкослойного твердооксидного элемента, содержащего очень тонкий электролитический слой

Первая операция включает нанесение двух слоев (слой 1 - исходный электродный слой, и слой 2 - электролитический слой). Суспензии для нанесения пленочных покрытий изготавливают в шаровых мельницах путем помола порошков с поливинилпирролидоном (polyvinyl pyrrolidone, PVP), поливинибутиралем (polyvinyl butyral, PVB) и EtOH + MEK (метилэтилкетон) в качестве добавок. После контроля размера частиц производят нанесение суспензий при помощи двойного ракеля с последующей сушкой пленок.

Слой 1: Суспензия содержит SYSZ и порошок FeCr в объемном отношении 1:1. Неспеченный слой имеет толщину около 40 мкм. Пористость спеченного слоя составляет примерно 50%.

Слой 2: Суспензия на основе порошка Zr0.78Sc0.2Y0.02О2-δ. Толщина неспеченной пленки составляет примерно 5 мкм. Плотность спеченного слоя >96% теоретической плотности.

Изготовление элемента завершают, как описано в примере 1. Полученный элемент имеет толщину примерно 80 мкм и легко встраивается в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 6: Изготовление тонкослойного твердооксидного элемента с многослойными электродами

Первая операция включает нанесение трех слоев - двух металлосодержащих исходных электродных слоев (слои 1 и 2) и одного электролитического слоя (слой 3). Суспензии для нанесения пленочных покрытий изготавливают в шаровых мельницах путем помола порошков с поливинилпирролидоном (polyvinyl pyrrolidone, PVP), поливинибутиралем (polyvinyl butyral, PVB) и EtOH + MEK (метилэтилкетон) в качестве добавок. После контроля размера частиц производят нанесение суспензий при помощи двойной установки ракеля с последующей сушкой пленок. Относительные коэффициенты теплового расширения (ТЕС) слоев:

ТЕСслой3<ТЕСслой1<ТЕСслой2.

Слой 1: Суспензия содержит SYSZ и порошок FeCr в объемном отношении 1:1. В качестве порообразователя используют графит в количестве 20% по объему. Толщина неспеченного слоя составляет примерно 30 мкм. Пористость спеченного слоя составляет примерно 50%.

Слой 2: Суспензия на основе SYSZ и порошка FeCr в объемном отношении 1:1.1. 15% графита используют в качестве порообразователя. Толщина неспеченной пленки составляет примерно 25 мкм. Пористость спеченного слоя составляет примерно 50%.

Слой 3: Суспензия на основе порошка SYSZ. Толщина неспеченной пленки составляет примерно 10 мкм. Плотность спеченного слоя >96% теоретической плотности.

Вторая операция включает получение из вышеуказанных пленок слоистой структуры, содержащей электролитический слой (который расположен между двумя электродными исходными слоями в следующем порядке: слой 1 - слой 2 - слой 3 - слой 2 - слой 1. Такая слоистая структура соответствует слоям 4-8 на фиг.2. Ламинирование производят между двумя нагретыми валками за один проход.

На третьей операции ламинированные пленки разрезают на квадратные элементы. Это производят при помощи ножевой вырубки, получая образцы площадью примерно 600 см2.

Изготовление элемента завершают, как описано в примере 1. Полученный элемент имеет толщину примерно 120 мкм и легко встраивается в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 7: Изготовление тонкослойного твердооксидного элемента с многослойным электролитом

Первая операция включает нанесение двух слоев (слой 1 - исходный электродный слой, и слой 2 - электролитический слой). Суспензии для нанесения пленочных покрытий изготавливают в шаровых мельницах путем помола порошков с поливинилпирролидоном (polyvinyl pyrrolidone, PVP), поливинибутиралем (polyvinyl butyral, PVB) и EtOH + MEK (метилэтилкетон) в качестве добавок. После контроля размера частиц производят нанесение суспензий при помощи двойной установки ракеля с последующей сушкой пленок.

Слой 1: Суспензия содержит SYSZ и порошок FeCr в объемном отношении 1:1. Неспеченный слой имеет толщину около 40 мкм. Пористость спеченного слоя составляет примерно 50%.

Слой 2: Суспензия на основе порошка SYSZ. Толщина неспеченной пленки составляет примерно 3 мкм (спеченной пленки - примерно 2 мкм). Плотность спеченного слоя >96% теоретической плотности.

Вторая операция включает получение из вышеуказанных пленок слоистой структуры, содержащей два электролитических слоя (9, 10), расположенных между двумя исходными электродными слоями (11, 12), как показано на фиг.3. Ламинирование производят между двумя нагретыми валками за один проход.

На третьей операции ламинированные пленки разрезают на квадратные элементы. Это производят при помощи ножевой вырубки, получая спеченные отрезки с размерами от 12×12 до 30×30 см2.

Четвертая операция включает спекание. Ламинат нагревают при повышении температуры около 50°С/час примерно до 500°С в атмосфере проточного воздуха. После пропитывания в течение 2 часов из печи откачивают воздух и вводят Н2. После пропитывания в течение 3 часов печь нагревают примерно до 1200°С при увеличении температуры 100°С/час и оставляют на 5 часов перед охлаждением до температуры окружающей среды.

Пятая операция - импрегнирование катода. Спеченный элемент закрывают с одной стороны резиновым уплотнением. Раствор нитратов Gd, Sr, Co и Fe проникает в вакууме в пористую структуру. Инфильтрацию проводят шесть раз с промежуточным нагреванием для разложения нитратов. Полученный состав импрегнированного перовскитного катода: (Gd0.6Sr0.4)(Co0.2Fe0.8)O3-δ.

На шестой операции импрегнируют анод. Импрегнированную катодную сторону закрывают резиновым уплотнением. Раствор нитратов Cu, Ni, Се и Gd проникает в вакууме в пористую структуру. Инфильтрацию проводят шесть раз с промежуточным нагревом между инфильтрациями для разложения импрегнированных нитратов. Полученный состав импрегнированной анодной части: 4% по объему Cu, 38% по объему Ni и 58% по объему (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким способом элемент имеет толщину примерно 100 мкм и может быть легко встроен в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 8: Изготовление тонкослойного твердооксидного элемента с фасонной профилированной структурой

Операции один и два выполнили, как описано в примере 1.

На третьей операции разрезают на элементы. Это производят при помощи ножевой вырубки с получением спеченных отрезков с размерами до 40×40 см2.

На четвертой операции ламинированным структурам придают форму лотка для яиц путем профильного прессования электролитического слоя (13) и двух исходных электродных слоев (14, 15), как показано на фиг.4.

Пятая операция включает спекание. Ламинат нагревают при повышении температуры около 50°С/час примерно до 500°С в атмосфере проточного воздуха. После пропитывания в течение 2 часов из печи откачивают воздух и вводят H2. После пропитывания в течение 3 часов печь нагревают примерно до 1200°С при увеличении температуры 100°С/час и оставляют на 5 часов перед охлаждением до температуры окружающей среды.

Шестая операция - импрегнирование катода. Спеченный элемент закрывают с одной стороны резиновым уплотнением. Раствор нитратов Gd, Sr, Со и Fe проникает в вакууме в пористую структуру. Инфильтрацию проводят шесть раз с промежуточным нагреванием для разложения нитратов. Полученный состав импрегнированного перовскитного катода: (Gd0.6Sr0.4)(Co0.2Fe0.8)O3-δ.

На седьмой операции импрегнируют анод. Импрегнированную катодную сторону закрывают резиновым уплотнением. Раствор нитратов Ni, Се и Gd проникает в вакууме в пористую структуру. Инфильтрацию проводят семь раз с промежуточным нагреванием между инфильтрациями для разложения импрегнированных нитратов. Полученный состав импрегнированной анодной части: 50% по объему Ni и 50% по объему (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким способом элемент имеет толщину примерно 95 мкм и может быть легко встроен в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 9: Изготовление оксидноцериевого низкотемпературного SOFC, высокотемпературной кислородной разделительной мембраны

Первая операция включает нанесение двух слоев (слой 1 - исходный электродный слой, и слой 2 - электролитический слой). Суспензии для нанесения пленочных покрытий изготавливают в шаровых мельницах путем помола порошков с поливинилпирролидоном (polyvinyl pyrrolidone, PVP), поливинибутиралем (polyvinyl butyral, PVB) и EtOH + MEK (метилэтилкетон) в качестве добавок. После контроля размера частиц производят нанесение суспензий при помощи двойного ракеля с последующей сушкой пленок.

Слой 1: Суспензия содержит предварительно обожженный оксид (Ce0.9Gd0.1)O2-δ и 10% по объему древесного угля в качестве порообразователя. Толщина неспеченного слоя составляет примерно 40 мкм. Пористость спеченного слоя составляет примерно 50%.

Слой 2: Суспензия на основе порошка (Ce0.9Gd0.1)O2-δ. Толщина неспеченной пленки составляет примерно 12 мкм. Плотность спеченного слоя >96% теоретической плотности.

Операции со второй по четвертую выполнили, как описано в примере 1.

Пятая операция - импрегнирование катода. Спеченный элемент закрывают с одной стороны резиновым уплотнением. Раствор нитратов La, Sr, Co и Fe проникает в вакууме в пористую структуру. Инфильтрацию проводят шесть раз с промежуточным нагреванием для разложения нитратов. Состав полученного импрегнированного перовскитного катода: (La0.6Sr0.4)(Co0.2Fe0.8)O2-δ.

На шестой операции импрегнируют анод. Импрегнированную катодную сторону закрывают резиновым уплотнением. Коллоидная суспензия NiO и (Sr0.8La0.2)(NbO0.1Ti0.9)O3-δ проникает в вакууме в пористую структуру. Инфильтрацию проводят пять раз с промежуточными сушками. Объемное отношение NiO:SLNT составляет 1:10.

Полученная мембрана имеет толщину около 100 мкм и может быть легко встроена в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 10: Изготовление оксидноцериевого низкотемпературного SOFC, высокотемпературной кислородной разделительной мембраны

Мембрану изготовили, как описано в примере 9, за исключением того, что в слое 1 использовали смесь (Ce0.9Gd0.1)O2-δ и порошка FeCr в объемном отношении 1:1.

Пример 11: Изготовление оксидноцериевого низкотемпературного SOFC, высокотемпературной кислородной разделительной мембраны

Первая операция включает изготовление трехслойной структуры (слои 1 и 3 - исходные электродные слои, а слой 2 - электролитический слой) с промежуточной сушкой после нанесения каждого слоя пленочного покрытия. Суспензии для нанесения пленочных покрытий изготавливают в шаровых мельницах путем помола порошков с поливинилпирролидоном (polyvinyl pyrrolidone, PVP), поливинибутиралем (polyvinyl butyral, PVB) и EtOH + MEK (метилэтилкетон) в качестве добавок. После контроля размера частиц производят нанесение суспензий при помощи двойного ракеля с последующей сушкой пленок.

Суспензия 1, слой 1 и 3. Суспензия содержит предварительно обожженный оксид (Ce0.9Gd0.1)O2-δ и 10% по объему древесного угля в качестве порообразователя. Толщина неспеченного слоя составляет примерно 40 мкм. Пористость спеченного слоя составляет примерно 50%.

Суспензия 2, слой 2: Суспензия на основе (Ce0.9Gd0.1)O2-δ с Co3O4 в качестве спекающей добавки. Толщина неспеченной пленки составляет примерно 12 мкм. Плотность спеченного слоя >96% теоретической плотности.

Слой 1 получают методом нанесения покрытия на полимерную пленку. После сушки слой 2 получают методом нанесения покрытия на слой 1, а затем после сушки на двухслойной структуре, содержащей слой 1 и слой 2, методом нанесения покрытия получают слой 3 (суспензия 1).

На второй операции ламинированные пленки разрезают на квадратные элементы. Это производят при помощи ножевой вырубки, получая спеченные отрезки площадью 200-600 см2.

Третья операция включает спекание. Ламинат нагревают при повышении температуры около 50°С/час примерно до 500°С в атмосфере проточного воздуха. После пропитывания в течение 2 часов печь нагревают примерно до 1150°С при увеличении температуры 100°С/час и оставляют на 5 часов перед охлаждением до температуры окружающей среды.

Пятая операция - импрегнирование катода. Спеченный элемент закрывают с одной стороны. Раствор нитратов La, Sr и Со проникает в вакууме в пористую структуру. Инфильтрацию проводят шесть раз с промежуточным нагреванием для разложения нитратов. Полученный состав импрегнированного перовскитного катода:

(La0.6Sr0.4)CoO3-δ.

На шестой операции импрегнируют анод. Импрегнированную катодную сторону закрывают. Раствор нитратов Ni, Се и Gd проникает в вакууме в пористую структуру. Инфильтрацию проводят пять раз с промежуточным нагреванием между инфильтрациями для разложения импрегнированных нитратов. Полученный состав импрегнированной анодной части: 50% по объему Ni и 50% по объему (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученная мембрана имеет толщину около 100 мкм и может быть легко встроена в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 12. Изготовление оксидноцериевого низкотемпературного SOFC, высокотемпературной кислородной разделительной мембраны

Первая операция включает изготовление трехслойной структуры (слои 1 и 3 - исходные электродные слои, а слой 2 - электролитический слой) без промежуточной сушки. Суспензии для нанесения пленочных покрытий изготавливают в шаровых мельницах путем помола порошков с поливинилпирролидоном (polyvinyl pyrrolidone, PVP), поливинибутиралем (polyvinyl butyral, PVB) и EtOH + MEK (метилэтилкетон) в качестве добавок. После контроля размера частиц производят нанесение суспензий при помощи двойного ракеля с последующей сушкой пленок.

Суспензия 1, слои 1 и 3: Суспензия содержит предварительно обожженный оксид (Ce0.9Gd0.1)O2-δ и 10% по объему древесного угля в качестве порообразователя. Толщина неспеченного слоя составляет примерно 40 мкм. Пористость спеченного слоя составляет примерно 50%.

Суспензия 2, слой 2: Суспензия на основе (Ce0.9Gd0.1)O2-δ. Толщина неспеченной пленки составляет примерно 12 мкм. Плотность спеченного слоя составляет >96% теоретической плотности.

Используя три ракеля, на полимерную пленку последовательно нанесли три слоя непосредственно один на другой: слой 1 (суспензия 1) - слой 2 (суспензия 2) и слой 3 (суспензия 1).

На второй операции ламинированные пленки разрезают на квадратные элементы. Это производят при помощи ножевой вырубки, получая спеченные отрезки площадью 200-600 см2.

Третья операция включает спекание. Ламинат нагревают при повышении температуры около 50°С/час примерно до 500°С в атмосфере проточного воздуха. После пропитывания в течение 2 часов печь нагревают примерно до 1150°С при увеличении температуры 100°С/час и оставляют на 5 часов перед охлаждением до температуры окружающей среды.

Пятая операция - импрегнирование катода. Спеченный элемент закрывают с одной стороны. Раствор нитратов La, Sr и Со проникает в вакууме в пористую структуру. Инфильтрацию проводят шесть раз с промежуточным нагреванием для разложения нитратов. Полученный состав импрегнированного перовскитного катода:

(La0.6Sr0.4)CoO3-δ.

На шестой операции импрегнируют анод. Импрегнированную катодную сторону закрывают. Раствор нитратов Ni, Се и Gd проникает в вакууме в пористую структуру. Инфильтрацию проводят пять раз с промежуточным нагреванием между инфильтрациями для разложения импрегнированных нитратов. Полученный состав импрегнированной анодной части: 50% по объему Ni и 50% по объему (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученная мембрана имеет толщину около 100 мкм и может быть легко встроена в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 13. Изготовление тонкослойного твердооксидного элемента

Первая операция включает нанесение двух слоев (слой 1 - исходный электродный слой, и слой 2 - электролитический слой). Суспензии для нанесения пленочных покрытий изготавливают в шаровых мельницах путем помола порошков с поливинилпирролидоном (polyvinyl pyrrolidone, PVP), поливинибутиралем (polyvinyl butyral, PVB) и EtOH + MEK (метилэтилкетон) в качестве добавок. После контроля размера частиц производят нанесение суспензий при помощи набора из двух ракелей с последующей сушкой пленок.

Слой 1: Суспензия содержит предварительно обожженный оксид (LSGM1520=La0.85Sr0.15Ga0.8Mg0.2O3 или LSGM2015) и 20% по объему графита в качестве порообразователя. Толщина неспеченного слоя составляет примерно 40 мкм. Пористость спеченного слоя составляет примерно 50%.

Слой 2: Суспензия на основе порошка (La0.85Sr0.15Ga0.8Mg0.2O3) с использованием древесного угля в качестве порообразователя. Толщина неспеченной пленки составляет примерно 12 мкм. Плотность спеченного слоя >96% теоретической плотности.

Вторая операция включает получение из вышеуказанных пленок слоистой структуры, содержащей электролитический слой (1), расположенный между двумя исходными электродными слоями (2, 3), как показано на фиг.1. Ламинирование производят при помощи набора из двух нагретых валков за один проход.

На третьей операции ламинированные пленки разрезают на квадратные элементы. Это производят при помощи ножевой вырубки, получая спеченные отрезки с размерами от 12×12 до 30×30 см2.

Четвертая операция включает спекание. Ламинат нагревают при повышении температуры около 50°С/час примерно до 500°С в атмосфере проточного воздуха. После пропитывания в течение 2 часов печь нагревают примерно до 1400°С при увеличении температуры 100°С/час и оставляют на 4 часа перед охлаждением до температуры окружающей среды.

Пятая операция - импрегнирование катода. Спеченный элемент закрывают с одной стороны резиновым уплотнением. Раствор нитратов La, Sr, Fe и Со проникает в вакууме в пористую структуру. Инфильтрацию проводят шесть раз с промежуточным нагреванием для разложения нитратов. Полученный состав импрегнированного катода: (La0.6Sr0.4)(Co0.2Fe0.8)O3-δ.

На шестой операции импрегнируют анод. Импрегнированную катодную сторону закрывают резиновым уплотнением. Раствор нитратов La, Sr, Mn и Cr проникает в вакууме в пористую структуру. Инфильтрацию проводят пять раз с промежуточным нагреванием между инфильтрациями для разложения импрегнированных нитратов. Полученный состав импрегнированной анодной части: La0.75Sr0.25Ga0.5Mg0.5O3-δ.

Полученный таким способом элемент имеет толщину примерно 100 мкм и может быть легко встроен в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 14. Изготовление тонкослойного твердооксидного элемента (протонный проводник)

Первая операция включает нанесение двух слоев (слой 1 - исходный электродный слой, и слой 2 - электролитический слой). Суспензии для нанесения пленочных покрытий изготавливают в шаровых мельницах путем помола порошков с поливинилпирролидоном (polyvinyl pyrrolidone, PVP), поливинилбутиралем (polyvinyl butyral, PVB) и EtOH + MEK (метилэтилкетон) в качестве добавок. После контроля размера частиц производят нанесение суспензий при помощи набора из двух ракелей с последующей сушкой пленок.

Слой 1: Суспензия содержит предварительно обожженный оксид SrCe0.95Yb0.05О3-δ и 20% по объему графита в качестве порообразователя. Толщина неспеченного слоя составляет примерно 40 мкм. Пористость спеченного слоя составляет примерно 50%.

Слой 2: Суспензия на основе порошка SrCe0.95Yb0.05О3-δ. Толщина неспеченной пленки составляет примерно 15 мкм. Плотность спеченного слоя >96% теоретической плотности.

Вторая операция включает получение из вышеуказанных пленок слоистой структуры, содержащей электролитический слой (1), расположенный между двумя исходными электродными слоями (2, 3), как показано на фиг.1. Ламинирование производят при помощи набора из двух нагретых валков за один проход.

На третьей операции ламинированные пленки разрезают на квадратные элементы. Это производят при помощи ножевой вырубки, получая спеченные отрезки с размерами от 12×12 до 30×30 см2.

Четвертая операция включает спекание. Ламинат нагревают при повышении температуры около 50°С/час примерно до 500°С в атмосфере проточного воздуха. После пропитывания в течение 2 часов печь нагревают примерно до 1600°С при увеличении температуры 100°С/час и оставляют на 4 часа перед охлаждением до температуры окружающей среды.

Пятая операция - импрегнирование катода. Спеченный элемент закрывают с одной стороны резиновым уплотнением. Коллоидная суспензия Pd или Pt проникает в вакууме в пористую структуру. Инфильтрацию проводят шесть раз с промежуточным нагреванием.

На шестой операции импрегнируют анод. Импрегнированную катодную сторону закрывают резиновым уплотнением. Коллоидная суспензия Pd или Pt проникает в вакууме в пористую структуру. Инфильтрацию проводят шесть раз с промежуточным нагреванием.

Полученный таким способом элемент имеет толщину примерно 100 мкм и может быть легко встроен в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Пример 15: Изготовление тонкослойного протонного мембранного элемента (протонной мембраны)

Первая операция включает нанесение двух слоев (слой 1 - исходный электродный слой, и слой 2 - электролитический слой). Суспензии для нанесения пленочных покрытий изготавливают в шаровых мельницах путем помола порошков с поливинилпирролидоном (polyvinyl pyrrolidone, PVP), поливинибутиралем (polyvinyl butyral, PVB) и EtOH + MEK (метилэтилкетон) в качестве добавок. После контроля размера частиц производят нанесение суспензий при помощи набора из двух ракелей с последующей сушкой пленок.

Слой 1: Суспензия содержит цирконат Sr и порошок Fe2Cr в объемном отношении 1:1. Толщина неспеченного слоя составляет примерно 40 мкм. Пористость спеченного слоя составляет примерно 50% с размером пор в пределах 1-2 мкм.

Слой 2: Суспензия на основе порошка цирконата Sr. Толщина неспеченной пленки составляет примерно 15 мкм. Плотность спеченного слоя >96% теоретической плотности.

Вторая операция включает получение из вышеуказанных пленок слоистой структуры, содержащей электролитический слой (1), расположенный между двумя исходными электродными слоями (2, 3), как показано на фиг.1. Ламинирование производят при помощи набора из двух нагретых валков за один проход.

На третьей операции ламинированные пленки разрезают на квадратные элементы. Эту операцию производят ножевой вырубкой, с получением спеченных отрезков площадью 200-600 см2.

Четвертая операция включает спекание. Ламинат нагревают при повышении температуры около 50°С/час примерно до 500°С в атмосфере проточного воздуха. После пропитывания в течение 2 часов из печи откачивают воздух и вводят Н2. После пропитывания в течение 3 часов печь нагревают примерно до 1300°С при увеличении температуры 100°С/час и оставляют на 5 часов перед охлаждением до температуры окружающей среды.

Пятая операция - импрегнирование электродов. Коллоидная суспензия Pd или сплава Pd-Ag проникает в вакууме в пористые структуры. Инфильтрацию проводят шесть раз с промежуточным нагреванием перед каждой инфильтрацией.

Полученный таким способом элемент имеет толщину примерно 90 мкм и может быть легко встроен в пакет элементов. Тепловая обработка перед пакетированием не требуется.

Настоящее изобретение обеспечивает тонкослойный, предпочтительно обратимый, по существу, не имеющий подложки твердооксидный элемент, в частности твердооксидный топливный элемент, который является очень тонким, т.е. имеет общую толщину примерно 150 мкм или менее. Вследствие очень малой толщины элемента меньшее количество материала требуется для получения заданной номинальной мощности, что снижает расходы на изготовление элемента.

Благодаря симметричности структуры, сжатию электролитического слоя и, возможно, наружного слоя в случае многослойной структуры, можно обеспечить повышение механической прочности элемента.

Электродные слои предпочтительно содержат электролитический материал, в одном из вариантов реализации изобретения - по меньшей мере один металл и каталитический материал. Поскольку металл в этом случае является частью спеченных электродных слоев, электронная проводимость обеспечивается без необходимости введения каталитического материала.

Кроме того, в этом случае электронная проводимость электродных слоев выше, чем электродных слоев, которые не содержат металла и только являются импрегнированными после спекания, что приводит к общему улучшению характеристик элемента.

При этом каталитический материал можно получить в форме очень мелких частиц во время операции импрегнирования, поскольку металл обеспечивает электронную проводимость. Таким образом, неблагоприятное укрупнение частиц катализатора во время спекания элемента можно эффективно уменьшить или исключить. Кроме того, каталитизатор требуется в меньшем количестве, что дополнительно снижает расходы на изготовление.

При этом требуется меньшее импрегнирование токоприемного материала, что также способствует улучшению характеристик.

И, наконец, можно обеспечить устойчивость анода к окислению и восстановлению, поскольку частицы никеля не обязательно образуют перколяционную сеть.

В другом варианте реализации изобретения электродный слой содержит легированный оксид церия, а электродные слои предпочтительно содержат электролитический материал и каталитический материал. В этом варианте реализации электродные слои не обязательно содержат по меньшей мере один металл. Благодаря симметричности структуры, сжатию электролитического слоя и, возможно, наружного слоя в случае многослойной структуры, можно обеспечить повышение механической прочности элемента.

Вышеуказанные достоинства, разумеется, применимы также к тонкослойной разделительной мембране согласно настоящему изобретению.

Реферат

Настоящее изобретение относится к тонкослойному и, по существу, не имеющему подложки твердооксидному элементу, а также к способу его изготовления. Согласно изобретению тонкослойный твердооксидный элемент содержит по меньшей мере пористый анодный слой, электролитический слой и пористый катодный слой, при этом анодный слой и катодный слой содержат электролитический материал, по меньшей мере один металл и каталитический материал, и при этом общая толщина тонкослойного элемента составляет 100 мкм. Техническим результатом является повышение эксплуатационной прочности элемента, улучшение рабочих характеристик, уменьшение расходов на изготовление элемента. 4 н. и 18 з.п. ф-лы, 4 ил.

Формула

обеспечение первого электродного слоя,

нанесение электролитического слоя поверх указанного первого электродного слоя,

нанесение второго электродного слоя поверх указанного электролитического слоя,

спекание полученной структуры и

импрегнирование первого и второго электродных слоев каталитическим материалом или его предшественником,

отличающийся тем, что указанный тонкослойный твердооксидный элемент представляет собой элемент по п.1 или 8.

обеспечение первого электродного слоя,

нанесение мембранного слоя поверх указанного первого электродного слоя,

нанесение второго электродного слоя поверх указанного мембранного слоя,

спекание полученной структуры и

импрегнирование первого и второго электродных слоев каталитическим материалом или его предшественником.

Комментарии