Компонент газовой турбины, газотурбинный двигатель, способ изготовления компонента газотурбинного двигателя - RU2662003C2

Код документа: RU2662003C2

Чертежи

Описание

ПРИТЯЗАНИЯ НА ПРИОРИТЕТ И ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] В этой заявке выдвигаются притязания на приоритет согласно нижеследующим заявкам на патенты США, содержание каждой из которых включено сюда посредством ссылки:

[0002] ʺTURBINE ABRADABLE LAYER WITH PROGRESSIVE WEAR ZONE HAVING A FRANGIBLE OR PIXELATED NIP SURFACEʺ («ИСТИРАЕМЫЙ СЛОЙ ТУРБИНЫ C ЗОНОЙ ПРОГРЕССИРУЮЩЕГО ИЗНОСА, ИМЕЮЩИЙ ПОВЕРХНОСТЬ С ХРУПКИМИ ИЛИ МОЗАИЧНЫМИ ШИПАМИ»), поданная 25 февраля 2014 г. и получившая порядковый номер 14/188941; и

[0003] ʺTURBINE ABRADABLE LAYER WITH PROGRESSIVE WEAR ZONE MULTI LEVEL RIDGE ARRAYSʺ («ИСТИРАЕМЫЙ СЛОЙ ТУРБИНЫ С МАТРИЦАМИ МНОГОУРОВНЕВЫХ ГРЕБНЕЙ В ЗОНЕ ПРОГРЕССИРУЮЩЕГО ИЗНОСА»), поданная 25 февраля 2014 г. и получившая порядковый номер 14/188958.

[0004] Одновременно поданная заявка на патент под названием ʺTURBINE ABRADABLE LAYER WITH AIRFLOW DIRECTING PIXELATED SURFACE FEATURE PATTERNSʺ («ИСТИРАЕМЫЙ СЛОЙ ТУРБИНЫ СО СТРУКТУРАМИ НАПРАВЛЯЮЩИХ МОЗАИЧНЫХ ОСОБЕННОСТЕЙ ПОВЕРХНОСТИ»), имеющая номер 2013P20413WO (WO2015/130519) в реестре патентных поверенных и получившая порядковый номер (не известен), идентифицирована как родственная заявка и включена сюда посредством ссылки.

[0005] В целях экспертизы настоящим подаваемой заявки, нижеследующие заявки на патенты США идентифицированы как родственные заявки, все содержание каждой из которых включено сюда посредством ссылки:

[0006] ʺTURBINE ABRADABLE LAYER WITH PROGRESSIVE WEAR ZONE TERRACED RIDGESʺ («ИСТИРАЕМЫЙ СЛОЙ ТУРБИНЫ СО СТУПЕНЧАТЫМИ ГРЕБНЯМИ В ЗОНЕ ПРОГРЕССИРУЮЩЕГО ИЗНОСА»), поданная 25 февраля 2014 г. и получившая порядковый номер 14/188992;

[0007] ʺTURBINE ABRADABLE LAYER WITH PROGRESSIVE WEAR ZONE MULTI DEPTH GROOVESʺ («ИСТИРАЕМЫЙ СЛОЙ ТУРБИНЫ С КАНАВКАМИ, ИМЕЮЩИМИ НЕСКОЛЬКО ГЛУБИН, В ЗОНЕ ПРОГРЕССИРУЮЩЕГО ИЗНОСА»), поданная 25 февраля 2014 г. и получившая порядковый номер 14/188813;

[0008] ʺTURBINE ABRADABLE LAYER WITH ASYMMETRIC RIDGES OR GROOVESʺ («ИСТИРАЕМЫЙ СЛОЙ ТУРБИНЫ С АСИММЕТРИЧНЫМИ ГРЕБНЯМИ ИЛИ КАНАВКАМИ»), поданная 25 февраля 2014 г. и получившая порядковый номер 14/189035;

[0009] ʺTURBINE ABRADABLE LAYER WITH ZIG-ZAG GROOVE PATTERNʺ («ИСТИРАЕМЫЙ СЛОЙ ТУРБИНЫ СО СТРУКТУРОЙ ЗИГЗАГООБРАЗНЫХ КАНАВОК»), поданная 25 февраля 2014 г. и получившая порядковый номер 14/189081; и

[0010] ʺTURBINE ABRADABLE LAYER WITH NESTED LOOP GROOVE PATTERNʺ («ИСТИРАЕМЫЙ СЛОЙ ТУРБИНЫ СО СТРУКТУРОЙ КАНАВОК В ВИДЕ ВЛОЖЕННЫХ КОНТУРОВ»), поданная 25 февраля 2014 г. и получившая порядковый номер 14/189,011,

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0011] Изобретение относится к газотурбинным или паротурбинным двигателям, имеющим слои теплозащитного покрытия (ТЗП) на поверхностях своих компонентов, которые подвергаются воздействию нагретых рабочих текучих сред, таких, как газообразные продукты сгорания или водяной пар высокого давления, включая отдельные субкомпоненты, которые включают в себя такие теплозащитные покрытия. Изобретение также относится к способам уменьшения распространения трещин или повреждений вследствие отслаивания, причиняемых таким слоям ТЗП компонентов турбин и зачастую обуславливаемых тепловыми циклическими нагрузками или повреждениями посторонними предметами (ППП). Конкретнее, различные варианты осуществления, описываемые здесь, относятся к структурным модификациям, вносимым в нижележащую подложку компонента турбины или в промежуточные слои, нанесенные на эту подложку, посредством включения проектируемых особенностей (элементов) поверхности (ПОП) для улучшения прикрепления вышележащего теплозащитного покрытия (ТЗП). ПОП способствуют креплению слоя ТЗП и/или локализации распространения трещин, вызываемых тепловыми напряжениями или повреждениями посторонними предметами (ППП) в пределах ТЗП, которые в противном случае могли приводить к избыточному отслаиванию ТЗП и последующим повреждениям из-за тепловых воздействий, причиняемым нижележащей подложке компонента турбины.

УРОВЕНЬ ТЕХНИКИ

[0012] Известные турбинные двигатели, включая газотурбинные двигатели или турбинные двигатели внутреннего сгорания и паротурбинные двигатели, включают в себя установленные на валу рабочие турбины, охваченные в окружном направлении корпусом или кожухом турбины. В остальной части этого описания внимание сосредоточено на приложениях в рамках технического применения турбинных двигателей внутреннего сгорания или газотурбинных двигателей и окружающей их среды, хотя возможные варианты осуществления, описываемые здесь, применимы и к паротурбинным двигателям. В газотурбинном двигателе или турбинном двигателе внутреннего сгорания, горячие газообразные продукты сгорания протекают по тракту сгорания, который начинается внутри камеры сгорания, и направляются по переходу, в целом трубчатому, в секцию турбины. Передняя или принадлежащая ряду 1 направляющая лопатка направляет газообразные продукты сгорания мимо последовательных чередующихся рядов рабочих лопаток и направляющих лопаток турбины. Горячие газообразные продукты сгорания, бьющие по рабочим лопаткам турбины, вызывают вращение рабочих лопаток, тем самым преобразуя тепловую энергию, заключенную в горячих газах, в механическую работу, которая доступна для энергоснабжения вращающихся машин, таких, как электрический генератор.

[0013] Внутренние компоненты двигателя в пределах тракта горячих газообразных продуктов сгорания подвергаются воздействию температур сгорания, составляющих приблизительно 900 градусов по Цельсию (1600 градусов по Фаренгейту). Внутренние компоненты двигателя в пределах тракта сгорания, такие, как, например, переходы секции сгорания, направляющие лопатки и рабочие лопатки, зачастую выполнены из жаростойких суперсплавов. Направляющие лопатки и рабочие лопатки часто включают в себя каналы охлаждения, оканчивающиеся в отверстиях для охлаждения на внешней поверхности компонента, для пропускания охлаждающей текучей среды в тракт сгорания.

[0014] Внутренние компоненты турбинных двигателей зачастую включают в себя теплозащитный слой или теплозащитное покрытие (ТЗП) из металлокерамического материала, нанесенного непосредственно на наружную сторону поверхности подложки компонента или поверх промежуточного металлического связующего покрытия (СП), которое ранее нанесено на поверхность подложки. ТЗП обеспечивает изолирующий слой поверх подложки компонента, что уменьшает температуру подожки. Совокупность нанесения ТЗП c каналами охлаждения в компоненте дополнительно понижает температуру подложки.

[0015] Из-за различий в тепловом расширении, вязкости разрушения и модуля упругости - помимо всего прочего - между типичными материалами металлокерамических ТЗП и типичными материалами суперсплавов, используемыми для изготовления вышеупомянутых компонентов турбин, существует потенциальный риск растрескивания слоя ТЗП, а также потери адгезии между ТЗП и компонентами турбин на поверхности раздела разнородных материалов. Трещины и/или потеря адгезии или расслаивание негативно влияют на структурную целостность слоя ТЗП и потенциально ведут к его отслаиванию, т.е. отделению изолирующего материала от компонентов турбины. Например, вертикальные трещины, развивающиеся в пределах слоя ТЗП, могут распространяться к поверхности раздела ТЗП и подложки, а затем простираться горизонтально. Аналогичным образом, горизонтально ориентированные трещины могут начинаться в пределах слоя ТЗП или вблизи поверхности раздела ТЗП и подложки. Такие потери структурной целостности ТЗП из-за трещинообразования могут приводить также к причинению преждевременных повреждений нижележащей положке компонента. Когда слой ТЗП отрывается от нижележащей подложки, последняя утрачивает свое покрытие в виде теплозащитного слоя. В течение длительной эксплуатации турбинного двигателя, со временем становится возможной ситуация, в которой горячие газообразные продукты сгорания станут эродировать или иным образом причинять повреждение отрытой поверхности компонента турбины, потенциально сокращая эксплуатационный ресурс двигателя. Потенциальный риск отслаивания увеличивается с последовательным возбуждением циклов включения-выключения, когда двигатель эксплуатируют с целью генерирования электрической энергии в ответ на повышенную потребляемую электрической сетью нагрузку и перевод в режим холостого хода, когда потребляемая электрической сетью нагрузка уменьшается. Чтобы справиться с риском отслаивания ТЗП и другими потребностями в техническом обслуживании двигателя, газотурбинные двигатели зачастую выводят из эксплуатации для осмотра и технического обслуживания через определенное количество тепловых циклов включения-выключения.

[0016] В дополнение к подверженности трещинообразованию из-за тепловых или вибрационных механических напряжений, слой ТЗП на компонентах двигателя также подвержен повреждениям посторонними предметами (ППП), когда частицы загрязняющих веществ, находящиеся в пределах горячих газообразных продуктов сгорания, бьют в относительно хрупкий материал ТЗП. Удар посторонним предметом может обуславливать растрескивание поверхности ТЗП, вызывая, в конце концов, обусловленную отслаиванием утрату целостности поверхности, аналогичную появлению выбоин на дороге. Сразу же после того, как посторонний предмет отслаивает участок слоя ТЗП, остальной материал ТЗП подвергается распространению структурных трещин и/или дальнейшему отслаиванию изолирующего слоя. Помимо повреждений слоя ТЗП посторонними предметами из окружающей его среды, загрязняющие вещества, присутствующие в газообразных продуктах сгорания, такие, как кальций, магний, алюминий и кремний (зачастую собирательно именуемыми «КМАК»), могут прилипать к слою ТЗП или вступать с ним в реакцию, увеличивая вероятность отслаивания ТЗП и обнажения нижележащего связующего покрытия.

[0017] Предпринятые в прошлом попытки улучшения структурной целостности слоя ТЗП и прикрепления его к нижележащим подложкам компонентов турбины предусматривали разработку более прочных материалов ТЗП, способных лучше выдерживать тепловое растрескивание или ППП, но с компромиссами, выражающимися в пониженном удельном тепловом сопротивлении или повышенной стоимости материалов. В общем случае, относительно более прочные и менее хрупкие потенциальные материалы для нанесения ТЗП обладали меньшим удельным тепловым сопротивлением. В качестве альтернативы, на подложки компонентов турбин наносили несколько отдельно наносимых слоев материалов ТЗП, обладающих разными преимущественными свойствами, например, более хрупкий или более мягкий материал ТЗП, обладающий лучшими теплоизолирующими свойствами, который, в свою очередь, покрывали более прочным материалом ТЗП как более вязким «броневым» внешним покрытием, способным лучше сопротивляться ППП и/или прилипанию таких загрязняющих веществ, как КМАК. Чтобы увеличить адгезию ТЗП к нижележащей подложке, непосредственно поверх подложки наносили слои промежуточного металлического связующего покрытия (СП). Структурные свойства и/или профиль подложки или поверхности раздела СП и ТЗП также модифицировали, уходя от плоской незащищенной поверхности. Некоторые известные модификации поверхности подложки и/или СП (например, с получением так называемых «шероховатых связующих покрытий» или ШСП) включали в себя придание шероховатости поверхности посредством абляции или другой дробеструйной обработки, осаждения термическим напылением, или аналогичными методами. В некоторых случаях, поверхность СП или поверхность подложки подвергали травлению через маску из фоторезиста или лазерному травлению, придавая поверхности особенности, форме в плане которых присущи высота и ширина промежутков от края до края поверхности, составляющие приблизительно несколько микронов (мкм). Эти особенности (элементы) формировали непосредственно на поверхности подложки законцовок рабочих лопаток турбины, чтобы сгладить механическое напряжение, воздействию которого подвергаются покрытия законцовок рабочих лопаток. Шероховатые связующие покрытия наносили термическим напылением, оставляя пористые поверхности особенностей, имевших размер в несколько микронов. Слои ТЗП наносили за счет локального изменения гомогенности наносимого металлокерамического материала с целью создания предварительно ослабленных зон для стимулирования распространения в них трещин в управляемых направлениях. Например, ослабленную зону создавали в слое ТЗП, соответствующем известной или вероятной зоне концентрации механических напряжений, так что любые трещины, развивающиеся в ней, распространяются в желаемом направлении, минимизируя общие структурные повреждения, причиняемые слою ТЗП.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0018] Различные варианты осуществления конструкции компонентов турбин и способов изготовления компонентов турбин, которые здесь описываются, способствуют сохранению структурной целостности слоя теплозащитного покрытия (ТЗП) компонента турбины во время эксплуатации турбинного двигателя. В некоторых вариантах осуществления проектируемые особенности поверхности (ПОП)(выступающие элементы), сформированные непосредственно в подложке компонента или промежуточных слоях, нанесенных поверх подложки, повышают адгезию слоя ТЗП к компоненту. В некоторых вариантах осуществления, ПОП функционируют как стенки или барьеры, которые ограничивают или изолируют трещины в слое ТЗП, препятствуя дальнейшему распространению трещин в пределах этого слоя или его отслаиванию от примыкающих сцепленных слоев.

[0019] В некоторых вариантах осуществления, в слое ТЗП - по всей его внешней поверхности - формируют проектируемые особенности (элементы) в виде канавок (ПОК), например - с помощью лазерной или водоструйной абляции или механического врезания в ранее сформированный слой ТЗП. ПОК, функционирующие как эквивалент противопожарной полосы, которая предотвращает распространение огня от края до края раковины или зазора в горючем материале, останавливают дальнейшее распространение трещин в слое ТЗП поперек канавки в другие зоны в слое ТЗП. ПОК в некоторых вариантах осуществления выровнены с зонами механических напряжений, подверженными развитию трещин во время эксплуатации двигателя. В таких вариантах осуществления, формирование канавки в зоне механических напряжений приводит к удалению материала, которое - возможно или вероятно - приведет к образованию трещины под действием механических напряжений во время эксплуатации двигателя. В других вариантах осуществления, ПОК формируют в виде удобных двумерных или многоугольных в плане структур в слое ТЗП. ПОК локализуют распространение трещин, обуславливаемых тепловыми напряжениями или повреждениями посторонними предметами (ППП), в пределах ТЗП, которые в противном случае могли бы обеспечить избыточное отслаивание ТЗП и последующие повреждения тепловыми воздействиями, причиняемые нижележащей подложке компонентов турбины. Некоторую заданную площадь поверхности ТЗП, имеющую развитую одну или несколько трещин, вызываемых механическими напряжениями, изолируют от не растрескавшихся участков, которые находятся снаружи от ПОК. Следовательно, если растрескавшийся участок, изолированный одной или несколькими ПОК, отслаивается от компонента, остальная поверхность ТЗП вне содержащих трещины канавок не будет отслаиваться из-за содержащейся в них трещины (содержащихся в них трещин).

[0020] В некоторых вариантах осуществления, отслаивание растрескавшегося материала ТЗП, которое ограничено в пределах ПОП и/или ПОК, оставляет частичный нижележащий слой ТЗП, который аналогичен выбоине на дороге. Нижележащий материал ТЗП, который образует дно или основание «выбоины», обеспечивает непрерывную тепловую защиту для нижележащей подложки компонента турбинного двигателя.

[0021] В некоторых вариантах осуществления компонент турбины имеет термически напыленное вышележащее теплозащитное покрытие (ТЗП) с изменяющимися по глубине свойствами материала. Возможные изменяющиеся по глубине свойства материала включают в себя модуль упругости, вязкость разрушения и удельную теплопроводность, которые изменяются от внутренней к внешней поверхности слоя ТЗП. Возможные способы модификации физических свойств включают в себя нанесение нескольких отдельных наносимых друг на друга слоев с разным составом материала или изменение состава наносимого материала во время нанесения слоя ТЗП термическим напылением.

[0022] В некоторых вариантах осуществления также наносят материал-ингибитор на основе кальция-магния-алюминия-кремния (КМАК) поверх слоя ТЗП, чтобы замедлить реакцию слоя ТЗП с мелкодисперсными продуктами сгорания, содержащими КМАК, или понизить их адгезию к слою ТЗП. Когда слои ингибитора на основе КМАК наносят поверх ПОК, они замедляют накапливание постороннего материала внутри канавок и обеспечивают более гладкие поверхности пограничных слоев, повышая аэродинамическое качество потока газообразных продуктов сгорания.

[0023] Конкретнее, в описываемых здесь вариантах осуществления изобретения предложен компонент газовой турбины, имеющий теплоизолирующую внешнюю поверхность для воздействия газообразных продуктов сгорания, который включает в себя: металлическую подложку, имеющую поверхность подложки; крепящий слой, наращенный на поверхности подложки; и теплозащитное покрытие (ТЗП), получаемое термическим напылением или осаждением из паровой фазы или плазменным напылением из раствора или суспензии. ТЗП включает в себя, по меньшей мере, слой внешнего теплозащитного покрытия (ВТЗП), имеющий внутреннюю поверхность ВТЗП, поверх которой нанесен и сцеплен крепящий слой, и внешнюю поверхность ВТЗП для воздействия газообразных продуктов сгорания. Из крепящего слоя выступают проектируемые особенности поверхности (ПОП), имеющие планарную структуру. ПОП имеют высоту выступов, приблизительно составляющую от 2 до 75 процентов совокупной общей толщины слоев ТЗП. Планарная структура проектируемых особенностей в виде канавок (ПОК) внедрена в ранее нанесенный слой ВТЗП по внешней поверхности ВТЗП и пронизывает его. Соответствующие ПОК имеют некоторую глубину канавок.

[0024] В других описываемых здесь вариантах осуществления изобретения предложен способ изготовления компонента газовой турбины, имеющего теплоизолирующую внешнюю поверхность для воздействия газообразных продуктов сгорания. Предусматривают металлическую подложку, которая имеет поверхность подложки. На поверхности подложки создают крепящий слой, в котором формируют планарную структуру выступающих проектируемых особенностей поверхности (ПОП). На крепящем слое формируют и сцепляют с ним слой теплозащитного покрытия (ТЗП), получаемого термическим напылением или осаждением из паровой фазы или плазменным напылением из раствора или суспензии. Слой ТЗП включает в себя, по меньшей мере, слой внешнего теплозащитного покрытия (ВТЗП), имеющий внутреннюю поверхность ВТЗП, поверх которой наносят и сцепляют с ней крепящий слой, и внешнюю поверхность ВТЗП для воздействия газообразных продуктов сгорания. В ранее нанесенный слой ВТЗП по внешней поверхности ВТЗП внедряют планарную структуру проектируемых особенностей в виде канавок (ПОК), которая пронизывает его. Соответствующие ПОК имеют некоторую глубину канавок. Соответствующие ПОП, внедренные в крепящий слой, имеют высоту выступов, приблизительно составляющую от 2 до 75 процентов совокупной общей толщины слоев ТЗП.

[0025] В дополнительных вариантах осуществления изобретения, описываемых здесь, предложен способ борьбы с распространением трещин во внешнем слое теплозащитного покрытия (ТЗП) компонента газотурбинного двигателя. Предложенный газотурбинный двигатель включает в себя компонент, имеющий теплоизолирующую внешнюю поверхность для воздействия газообразных продуктов сгорания. Предложенный компонент включает в себя металлическую подложку, которая имеет поверхность подложки и крепящий слой, наращенный на поверхности подложки. Из крепящего слоя выступает планарная структура выступающих проектируемых особенностей поверхности (ПОП). Слой внешнего теплозащитного покрытия (ВТЗП), получаемого термическим напылением или осаждением из паровой фазы или плазменным напылением из раствора или суспензии, имеет внутреннюю поверхность ВТЗП, поверх которой нанесен и сцеплен крепящий слой, и внешнюю поверхность ВТЗП для воздействия газообразных продуктов сгорания. Планарная структура проектируемых особенностей в виде канавок (ПОК) внедрена в ранее нанесенный слой ВТЗП по внешней поверхности ВТЗП и пронизывает его. Соответствующие ПОК имеют глубину канавок. В предложенном компоненте, все слои NPG имеют совокупную толщину, приблизительно составляющую от 300 до 2000 микрон, а соответствующие сформированные ПОП имеют высоту выступов, приблизительно составляющую от 2 до 75 процентов совокупной общей толщины слоев ТЗП. Предложенный газотурбинный двигатель, включающий в себя установленный компонент, вводят в эксплуатацию. Во время эксплуатации двигателя, тепловые или механические напряжения в ВТЗП в процессе тепловых циклов, или механические напряжения вносятся в ВТЗП за счет ударов посторонними предметами. Любые из вносимых напряжений генерируют трещину в ВТЗП. Распространение трещин в ВТЗП задерживается при пересечении с одним или несколькими из ПОК или ПОП.

[0026] Соответствующие признаки различных вариантов осуществления описываемого здесь изобретения применимы в совокупности или по отдельности в любой комбинации или субкомбинации.

В формуле изобретения заявлен компонент газовой турбины, имеющий теплоизолирующую внешнюю поверхность для воздействия газообразных продуктов сгорания, содержащий:

металлическую подложку, имеющую поверхность подложки;

крепящий слой, наращенный на поверхности подложки;

теплозащитное покрытие (ТЗП), полученное термическим напылением или осаждением из паровой фазы или плазменным напылением из раствора или суспензии, включающее в себя, по меньшей мере, слой внешнего теплозащитного покрытия (ВТЗП), имеющий внутреннюю поверхность ВТЗП, нанесенную поверх и сцепленную с крепящим слоем, и внешнюю поверхность ВТЗП для воздействия газообразных продуктов сгорания;

структуру выступающих элементов, выступающих из крепящего слоя и имеющих высоту выступов, приблизительно составляющую от 2 до 75 процентов совокупной общей толщины слоев ТЗП; и

структуру элементов в виде канавок, сформированных в ранее нанесенный слой ВТЗП по внешней поверхности ВТЗП и проникающих в него,

причем структура выступающих элементов и структура элементов в виде канавок находятся в соответственно ограниченных, отделенных, трехмерных, независимо выровненных структурах, проходящих по компоненту.

Предпочтительно крепящий слой дополнительно содержит:

слой связующего покрытия (СП), сцепленный с не имеющей элементов поверхностью подложки;

структура выступающих элементов, сформированная в СП.

Предпочтительно крепящий слой дополнительно содержит:

слой связующего покрытия (СП), сцепленный с поверхностью подложки;

структура выступающих элементов, сформирована в подложке.

Предпочтительно крепящий слой дополнительно содержит:

слой связующего покрытия (СП), сцепленный с поверхностью подложки;

участок слоя нижнего теплозащитного покрытия (НТЗП), термически напыленного или осажденного из паровой фазы или полученного плазменным напылением из раствора или суспензии, контактирующий с участком слоя ВТЗП, причем структура элементов в виде канавок проникает в слой НТЗП;

структура выступающих элементов, сформированная на участке термически напыленного слоя ВТЗП.

Предпочтительно компонент дополнительно содержит участок термически напыленного слоя НТЗП, имеющий более высокую удельную теплопроводность и более высокую вязкость разрушения, чем участок слоя ВТЗП.

Предпочтительно компонент дополнительно содержит структуру выступающих элементов и структуру элементов в виде канавок, соответственно имеющие повторяющиеся трехмерные структуры.

Предпочтительно компонент дополнительно содержит структуру выступающих элементов, имеющая трапециевидное поперечное сечение.

Предпочтительно крепящий слой дополнительно содержит:

слой связующего покрытия (СП), сцепленный с поверхностью подложки;

структура выступающих элементов, сформированная в подложке или слое СП;

слой шероховатого связующего покрытия, нанесенный поверх слоя СП.

Согласно формуле изобретения заявлен газотурбинный двигатель, содержащий вышеуказанный компонент, в котором внешняя поверхность ВТЗП сообщается с трактом сгорания в двигателе для воздействия газообразных продуктов сгорания.

Предпочтительно упомянутый компонент содержит рабочую лопатку турбины, направляющую лопатку или переход либо кольцевой сегмент секции сгорания.

Предпочтительно структура выступающих элементов дополнительно нанесена вместе с крепящим слоем.

Согласно формуле изобретения заявлен способ изготовления компонента газотурбинного двигателя, имеющего теплоизолирующую внешнюю поверхность для воздействия газообразных продуктов сгорания, заключающийся в том, что:

предусматривают металлическую подложку, имеющую поверхность подложки;

наращивают крепящий слой на поверхности подложки;

формируют в крепящем слое структуру выступающих из нее элементов;

формируют слой теплозащитного покрытия (ТЗП), получаемого термическим напылением или осаждением из паровой фазы или плазменным напылением из раствора или суспензии, сцепленный с крепящим слоем и включающий в себя, по меньшей мере, слой внешнего теплозащитного покрытия (ВТЗП), имеющий внутреннюю поверхность ВТЗП, нанесенную поверх и сцепленную с крепящим слоем, и внешнюю поверхность ВТЗП для воздействия газообразных продуктов сгорания; и

формируют структуру элементов в виде канавок в ранее нанесенном слое ВТЗП по внешней поверхности ВТЗП, проникающих в этот слой,

причем упомянутая сформированная структура в виде выступающих элементов имеет высоту выступов, приблизительно составляющую от 2 до 75 процентов совокупной общей толщины слоев ТЗП,

причем структура выступающих элементов и структура элементов в виде канавок находятся в соответственно ограниченных, отделенных, трехмерных, независимо выровненных структурах, проходящих по компоненту.

Предпочтительно формирование крепящего слоя дополнительно предусматривает:

формирование слоя термически напыленного связующего покрытия (СП) на поверхности подложки; и

формирование слоя нижнего теплозащитного покрытия (НТЗП), термически напыленного или осажденного из паровой фазы или полученного плазменным напылением из суспензии или раствора, на слое СП перед формированием слоя ВТЗП поверх участка слоя НТЗП,

причем слои НТЗП и ВТЗП составляют, по меньшей мере, часть совокупной толщины слоев ТЗП.

Предпочтительно способ дополнительно предусматривает формирование дополнительно наносимой структуры выступающих элементов вместе с крепящим слоем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0027] Варианты осуществления, показанные и описываемые здесь, можно будет понять, рассматривая нижеследующее подробное описание в связи с прилагаемыми чертежами, при этом:

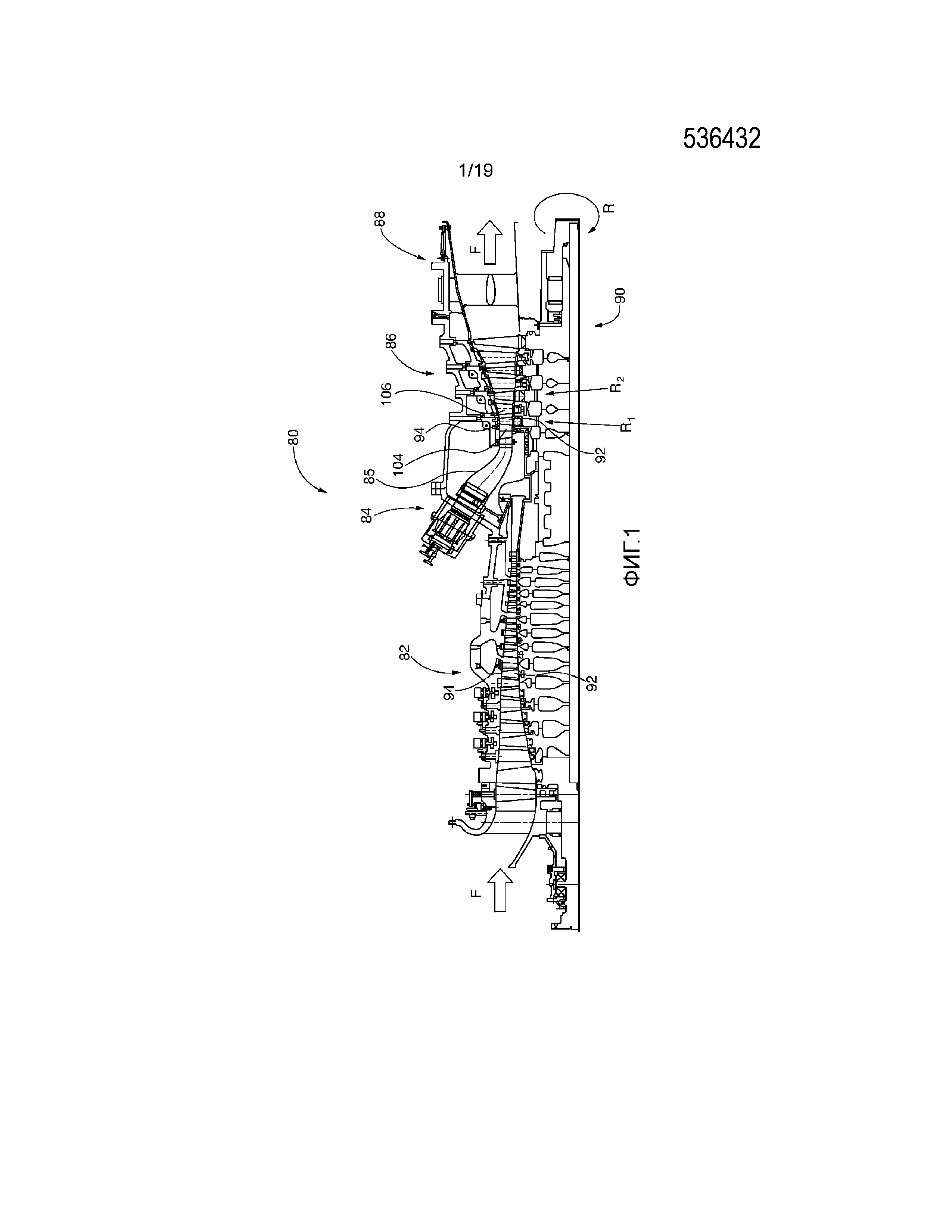

[0028] на фиг.1 представлено частичное осевое сечение газотурбинного или турбинного двигателя внутреннего сгорания, включающего в себя один или несколько возможных вариантов осуществления теплозащитных покрытий согласно изобретению;

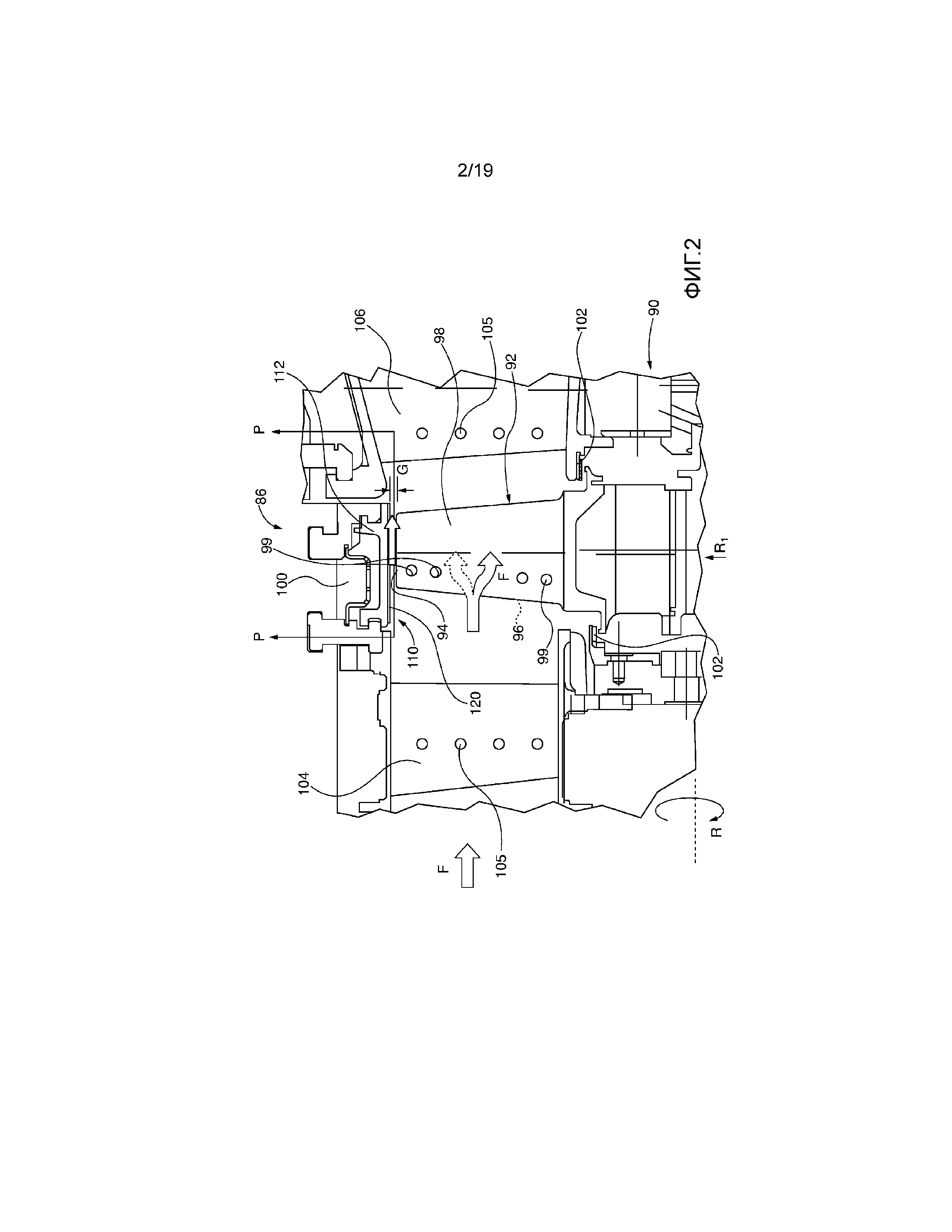

[0029] на фиг.2 представлено подробное вертикальное сечение турбинного двигателя согласно фиг.1, иллюстрирующее рабочую лопатку ряда 1 турбины и направляющие лопатки рядов 1 и 2, включающие в себя один или несколько возможных вариантов осуществления теплозащитных покрытий согласно изобретению;

[0030] на фиг.3 представлен вид многопрофильной конфигурации высоких или вертикальных гребней с несколькими высотами и соответствующей структуры канавок для истираемой поверхности законцовки рабочей лопатки турбины, пригодных для использования в режимах либо стандартного, либо «быстрого запуска» двигателя;

[0031] на фиг.4 представлено сечение варианта осуществления истираемой поверхности законцовок рабочих лопаток турбины согласно фиг.3, проведенное вдоль линии C-C, показанной на том чертеже;

[0032] на фиг.5 представлено перспективное изображение истираемой поверхности законцовки рабочей лопатки турбины со структурой, предусматривающей конфигурацию гребней асимметричного профиля и структуру профиля параллельных канавок с несколькими глубинами;

[0033] На фиг.6 представлено перспективное изображение еще одного варианта осуществления истираемой поверхности законцовки рабочей лопатки турбины со структурой, предусматривающей пересекающие канавки асимметричного профиля с несколькими глубинами, причем верхние канавки перпендикулярны и скошены в осевом или продольном направлении относительно верхушки гребня;

[0034] на фиг.7 представлено перспективное изображение имеющего ступенчатый профиль гребня истираемой поверхности законцовки рабочей лопатки турбины, причем гребень верхнего уровня имеет матрицу мозаичных вертикальных шипов, выступающих из нижней полки гребня;

[0035] на фиг.8 представлен альтернативный вариант осуществления вертикальных шипов истираемой поверхности законцовки рабочей лопатки турбины согласно фиг.7, причем соответствующие участки шипов вблизи верхушек шипов выполнены из слоя материала, обладающего физическими свойствами, отличающимися от физических свойств материала под этим слоем;

[0036] на фиг.9 представлен вид в плане или планарный вид отслаивающихся слоев истираемого компонента законцовки рабочей лопатки турбины с криволинейной удлиненной мозаичной основной планарной структурой (МОПС) множества микроособенностей поверхности (МОП);

[0037] на фиг.10 представлено подробное перспективное изображение шевронной микроособенности поверхности (МОП) истираемого компонента согласно фиг.9;

[0038] на фиг.11 представлен фрагментарный вид в плане или планарный вид, иллюстрирующий поверхность истираемого компонента законцовки рабочей лопатки турбины с зигзагообразной волнистой мозаичной основной планарной структурой (МОПС) микроособенностей поверхности (МОП) с первой высотой и большей второй высотой;

[0039] на фиг.12 представлено сечение истираемого компонента законцовки рабочей лопатки турбины согласно фиг.11, проведенное по линии C-C, показанной на том чертеже;

[0040] на фиг.13 представлено сечение истираемого компонента законцовки рабочей лопатки турбины с микроособенностями поверхности (МОП), сформированными в металлическом связующем покрытии, нанесенном на несущую положку, проведенное по линии 13-13 согласно фиг.9;

[0041] на фиг.14 представлено сечение истираемого компонента законцовки рабочей лопатки турбины с микроособенностями поверхности (МОП), сформированными в несущей подложки, проведенное по линии 14-14 согласно фиг.9;

[0042] на фиг.15 представлен альтернативный вариант осуществления истираемого компонента законцовки согласно фиг.14, имеющего металлическое связующее покрытие (СП), нанесенное в качестве промежуточного слоя между подложкой и ТЗП;

[0043] на фиг.16 представлен фрагментарный вид компонента турбины, такого, как, например, рабочая лопатка, направляющая лопатка или переход секции сгорания турбины, имеющего возможный вариант осуществления проектируемых особенностей поверхности (ПОП), сформированных в связующем покрытии (СП), с теплозащитным покрытием слоем (ТЗП), нанесенным поверх ПОП;

[0044] на фиг.17 представлен фрагментарный вид компонента турбины имеющего возможный вариант осуществления проектируемых особенностей поверхности (ПОП), сформированных непосредственно в поверхности подложки, с теплозащитным покрытием (ТЗП), нанесенным поверх ПОП;

[0045] на фиг.18 представлен фрагментарный вид компонента турбины, имеющего возможный вариант осуществления проектируемых особенностей поверхности (ПОП), сформированных непосредственно в поверхности подложки, с двухслойным ТЗП, содержащим нижнее теплозащитное покрытие (НТЗП), нанесенное поверх ПОП, и внешнее теплозащитное покрытие (ВТЗП), нанесенное поверх НТЗП;

[0046] на фиг.19 представлен фрагментарный вид компонента турбины, имеющего возможный вариант осуществления проектируемых особенностей поверхности (ПОП), выполненных в связующем покрытии (СП), с двухслойным ТЗП, содержащим нижнее теплозащитное покрытие (НТЗП), нанесенное поверх ПОП, и внешнее теплозащитное покрытие (ВТЗП), нанесенным поверх НТЗП;

[0047] на фиг.20 представлен фрагментарный вид возможного варианта осуществления компонентов турбины, имеющих шестиугольный планарный профиль сплошных выступающих проектируемых особенностей поверхности (ПОП) на своей поверхности подложки;

[0048] на фиг.21 представлено сечение ПОП согласно фиг.20;

[0049] на фиг.22 представлен фрагментарный вид компонента турбины, имеющего возможный вариант осуществления множества проектируемых особенностей поверхности (ПОП) с цилиндрическим или столбиковым профилем, которые образуют в совокупности шестиугольную планарную структуру на своей поверхности подложки, окружающих или очерчивающих еще одну центрально расположенную столбиковую ПОП;

[0050] на фиг.23 представлено сечение ПОП согласно фиг.22;

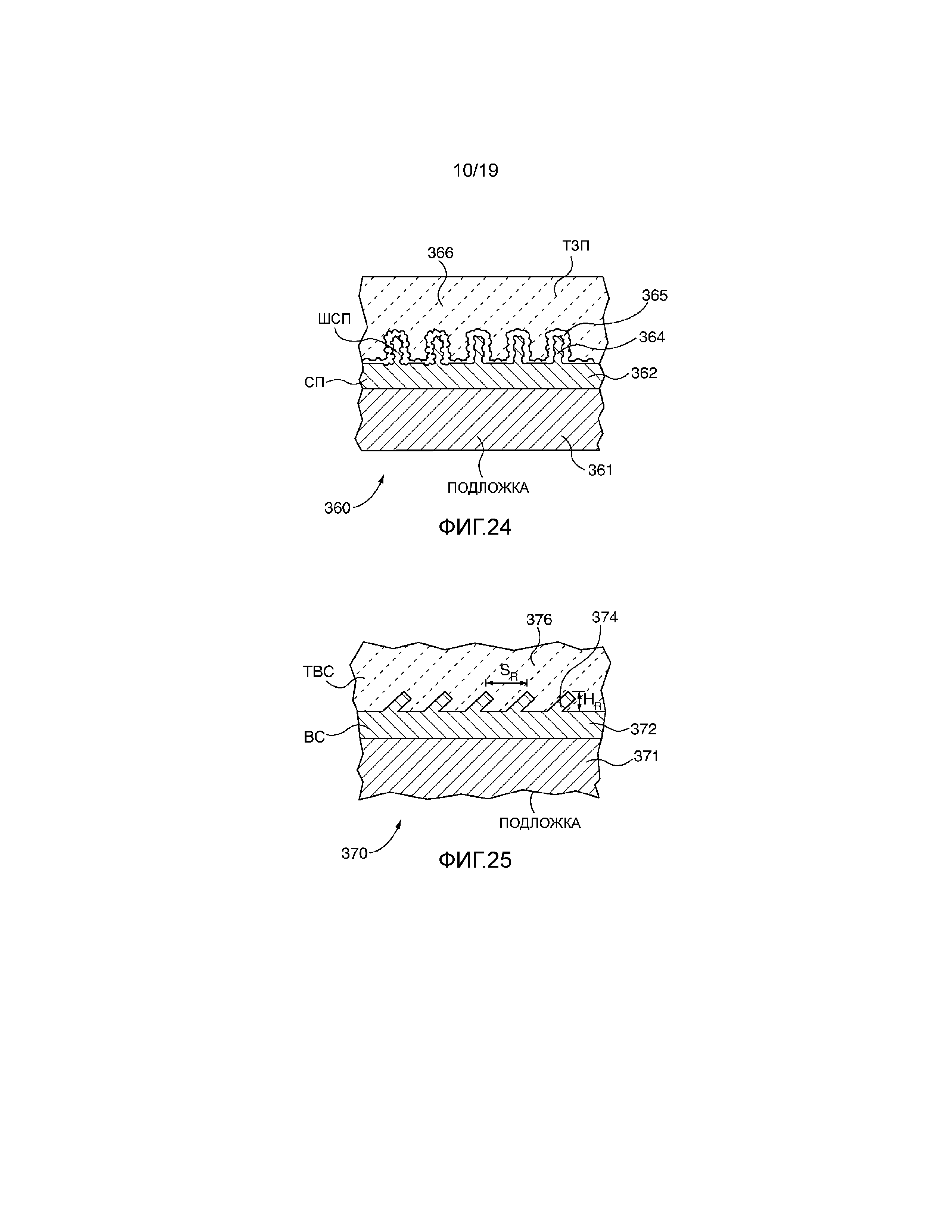

[0051] на фиг.24 представлен фрагментарный вид компонента турбины, имеющего возможный вариант осуществления слоя шероховатого связующего покрытия (ШСП), нанесенного поверх ранее сформированных проектируемых особенностей поверхности (ПОП) в нижнем СП, которое ранее нанесено на подложку компонента;

[0052] на фиг.25 представлено схематическое сечение компонента турбины, имеющего возможный вариант осуществления проектируемых особенностей поверхности (ПОП), которые наклонены относительно нижележащей поверхности подложки;

[0053] на фиг.26 представлено фрагментарное сечение известного компонента турбины, подвергающегося формированию вертикальных и горизонтальных трещин в двухслойном ТЗП и имеющего связующее покрытие (СП) с лишенной особенностей поверхностью, нанесенное поверх подложки с аналогично лишенной особенностей поверхностью;

[0054] на фиг.27 представлено фрагментарное сечение компонента турбины, имеющего возможный вариант осуществления проектируемых особенностей поверхности (ПОП), сформированных в нижнем слое ТЗП, причем вертикальное и горизонтальное распространение трещин задержано и сорвано посредством ПОП;

[0055] на фиг.28 представлено фрагментарное перспективное изображение компонента турбины, имеющего возможный вариант осуществления проектируемых особенностей в виде канавок (ПОК), сформированных на внешней поверхности теплозащитного покрытия (ТЗП);

[0056] на фиг.29 представлено схематическое сечение компонента турбины согласно фиг.28, имеющего проектируемые особенности в виде канавок (ПОК), сформированные в теплозащитном покрытии (ТЗП);

[0057] на фиг.30 представлено схематическое сечение компонента турбины согласно фиг.29 после удара посторонним предметом, вызывающего повреждение посторонним предметом (ППП) в ТЗП, где распространение трещин вдоль пересечений задержано с помощью ПОК;

[0058] на фиг.31 представлено схематическое сечение компонента турбины согласно фиг.29 после отслаивания участка ТЗП выше трещин с оставлением исходного слоя ТЗП ниже трещины для продолжения теплоизоляции нижележащей подложки компонента турбины;

[0059] на фиг.32 представлено схематическое сечение компонента турбины, имеющего возможный вариант осуществления проектируемой особенности поверхности (ПОП) с трапецеидальным сечением, которая крепит теплозащитное покрытие (ТЗП), причем стрелки указывают зоны концентрации механических напряжений в пределах ТЗП;

[0060] на фиг.33 представлено схематическое сечение компонента турбины согласно фиг.32, в котором возможные варианты осуществления наклонных проектируемых особенности в виде канавок (ПОК) врезаны в ТЗП сообразно с зонами концентрации механических напряжений, чтобы ослабить потенциальную концентрацию механических напряжений;

[0061] на фиг.34 представлено схематическое сечение возможного варианта осуществления компонента турбины, имеющего и проектируемые особенности поверхности (ПОП), и проектируемые особенности в виде канавок (ПОК);

[0062] на фиг.35 представлено схематическое сечение компонента турбины согласно фиг.34, в котором распространение трещин, обуславливаемых повреждением посторонними предметами (ППП), ограничено проектируемыми особенностями поверхности (ПОП) и проектируемыми особенностями в виде канавок (ПОК);

[0063] на фиг.36-43 показаны возможные варианты осуществления проектируемых особенностей в виде канавки (ПОК), сформированных во вешней поверхности теплозащитного покрытия (ТЗП) компонента турбины около отверстий для охлаждения компонента, чтобы задержать распространение трещин или отслаивание слоя ТЗП в зонах, окружающих отверстия для охлаждения, к области поверхности на противоположных сторонах канавок;

[0064] на фиг.44 представлено схематическое сечение возможного варианта осуществления компонента турбины с проектируемыми особенностями поверхности (ПОП), проектируемыми особенностями в виде канавок (ПОК) и многослойным теплозащитным покрытием (ТЗП), которое сформировано термическим напылением или осаждением из паровой фазы и физические свойства пластичности, прочности материала которого изменяются от внутренней поверхности слоя ТЗП к внешней поверхности слоя ТЗП;

[0065] на фиг.45 представлено схематическое сечение альтернативного варианта осуществления компонента турбины согласно фиг.44, дополнительно содержащего слой термически напыленного ингибитора на основе кальция-магния-алюминия-кремния (КМАК), нанесенного поверх внешней поверхности ТЗП и в ПОК;

[0066] на фиг.46 представлено схематическое сечение альтернативного варианта осуществления компонента турбины согласно фиг.44 с теплозащитным покрытием (ТЗП), сформированным посредством процесса постепенного изменения состава слоя ТЗП по мере нанесения слоя ТЗП поверх ПОП;

[0067] на фиг.47 представлено схематическое сечение альтернативного варианта осуществления компонента турбины согласно фиг.46, дополнительно содержащего слой термически напыленного ингибитора на основе кальция-магния-алюминия-кремния (КМАК), нанесенный поверх внешней поверхности ТЗП и в ПОК;

[0068] на фиг.48 представлено схематическое сечение возможного варианта осуществления компонента турбины, имеющего криволинейную поверхность с проектируемыми особенностями поверхности (ПОП), проектируемыми особенностями в виде канавок (ПОК) и многослойным теплозащитным покрытием (ТЗП), полученным посредством термического напыления или осаждения из паровой фазы; и

[0069] на фиг.49 представлен альтернативный вариант осуществления криволинейного компонента турбины согласно фиг.48, дополнительно содержащего слой термически напыленного ингибитора на основе кальция-магния-алюминия-кремния (КМАК), нанесенный поверх внешней поверхности ТЗП и в ПОК.

[0070] Чтобы облегчить понимание, везде, где возможно, употреблялись идентичные позиции для обозначения идентичных элементов, являющиеся общими для чертежей. Чертежи выполнены не в масштабе. Ниже приводятся общие обозначения размеров, сечений, потока текучей среды, осевой и радиальной ориентации и вращения рабочих лопаток турбины, употребляющиеся по всему тексту описываемых здесь различных вариантов осуществления:

C-C - сечение;

DG - глубина канавок;

F - направление течения через турбинный двигатель;

G - законцовка рабочей лопатки турбины, обращенная в зазор до истираемой поверхности;

H - высота особенности (элемента) поверхности;

HR - высота гребня;

L - длина особенности (элемента) поверхности;

R - направление вращения рабочих лопаток турбины;

R1 - ряд 1 секции турбины турбинного двигателя;

R2 - ряд 2 секции турбины турбинного двигателя;

SR - промежуток между средними линиями гребней;

SG - промежуток между канавками;

T - толщина слоя теплозащитного покрытия (ТЗП);

W - ширина особенности (элемента) поверхности;

WQ - ширина канавки;

WR - ширина истираемого гребня;

Δ - угол наклона канавки относительно оси истираемого гребня в продольном или осевом направлении; и

σ - концентрация механических напряжений в теплозащитном покрытии (ТЗП).

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0071] Возможные варианты осуществления данного изобретения улучшают рабочие характеристики теплозащитных покрытий (ТЗП), наносимых на поверхности компонентов турбинных двигателей, включая турбинные двигатели внутреннего сгорания или газотурбинные двигатели, а также паротурбинные двигатели. В возможных вариантах осуществления изобретения, которые описываются здесь подробнее, структурные изменения, вносимые в нижележащую подложку компонента турбины или в промежуточные слои, наносимые поверх подложки, предусматривают формирование проектируемых особенностей поверхности (ПОП) (выступающих элементов) для улучшения прикрепления вышележащего теплозащитного покрытия (ТЗП). ПОП способствуют креплению и/или функционированию слоя ТЗП в качестве барьера или стенки для локализации распространения трещин, которые обуславливаются тепловыми напряжениями или повреждением посторонними предметами (ППП), в пределах ТЗП, и в противном случае могли бы приводить к избыточному отслаиванию ТЗП и последующему причинению повреждений нижележащей подложке компонента турбины из-за воздействия тепла.

Общий обзор термически напыляемых ТЗП

Нанесение на компоненты газотурбинного двигателя

[0072] Обращаясь к фиг.1-2, отмечаем, что турбинные двигатели, такие, как газотурбинный двигатель или турбинный двигатель внутреннего сгорания, обозначенный позицией 80, включают в себя секцию 82 многоступенчатого компрессора, секцию 84 сгорания, секцию 86 многоступенчатого компрессора и выхлопную систему 88. В общем случае, впускаемый воздух под атмосферным давлением всасывается в секцию 82 компрессора в направлении, обозначенными стрелками F потока, вдоль осевой длины турбинного двигателя 80, Давление впускаемого воздуха постепенно нагнетается в секции 82 компрессора посредством рядов вращающихся рабочих лопаток компрессора, и этот воздух направляется сопряженными направляющими лопатками компрессора в секцию 84 сгорания, где смешивается с топливом и воспламеняется. Воспламенившаяся топливовоздушная смесь - теперь при давлении и скорости, которые больше, чем у исходного впускаемого воздуха, - направляется через переход 85 к последовательным рядам рабочих лопаток R1, R2, и т.д., в секции 86 турбины. Ротор и вал 90 двигателя имеет множество рядов рабочих лопаток 92 турбины, поперечному сечению которых придана форма аэродинамического профиля и которые оканчиваются дистальными законцовками 94 рабочих лопаток в секциях 82 компрессора и 86 турбины. Для удобства и краткости, дальнейшее рассмотрение слоев теплозащитного покрытия (ТЗП) на компонентах двигателя будет сосредоточено на вариантах осуществления и приложениях секции 86 турбины, хотя аналогичные конструкции применимы для секций 82 компрессора или 84 сгорания, а также для компонентов паротурбинных двигателей. В секции 86 турбины двигателя 80 каждая рабочая лопатка 92 турбины имеет обладающую вогнутым профилем сторону 96 высокого давления и выпуклую сторону 98 низкого давления. Отверстия 99 для охлаждения, которые сформированы в рабочей лопатке 92, облегчают пропускание охлаждающей текучей среды вдоль поверхности рабочей лопатки. Газообразные продукты сгорания, обладающие высокой скоростью и находящиеся под высоким давлением, протекают в направлении F течения газообразных продуктов сгорания и сообщают вращательное движение рабочим лопаткам 92, вращая ротор. Как хорошо известно, часть механической энергии, прикладываемой к валу ротора, доступна для осуществления механической работы. Газообразные продукты сгорания ограничены в своем движении вдали от ротора корпусом 100 турбины, а вблизи от ротора - воздухонепроницаемыми уплотнениями 102, содержащими истираемые поверхности. Обращаясь к секции ряда 1, показанной на фиг.2, отмечаем, что соответствующие находящиеся выше по течению направляющие лопатки 104 и находящиеся ниже по течению направляющие лопатки 106 соответственно направляют находящиеся выше по течению газообразные продукты сгорания в целом параллельно углу падения на входную кромку рабочей лопатки 92 турбины и перенаправляют находящиеся ниже по течению газообразные продукты сгорания, покидающие выходную кромку рабочей лопатки, для получения желаемого угла входа в рабочие лопатки турбины, принадлежащие находящемуся ниже по течению ряду 2 (не показаны). Отверстия 105 для охлаждения, которые сформированы в направляющих лопатках 104, 106, облегчают пропускание охлаждающей текучей среды вдоль поверхности направляющих лопаток. Отметим, что отверстия 99 и 105 для охлаждения, показанные на фиг.2, являются просто схематическими представлениями, укрупнены, чтобы их было видно ясно, и вычерчены не в масштабе. Типичная рабочая лопатка 92 или направляющая лопатка 104, 106 турбины имеет много отверстий для охлаждения, распределенных по соответствующим телам аэродинамического профиля, имеющим диаметр, значительно меньший по отношению к соответствующей общей площадью поверхности рабочей лопатки 92 или направляющей лопатки, которая подвергается воздействию вырабатываемых двигателем газообразных продуктов сгорания.

[0073] Как отмечалось выше, поверхности компонентов турбины, подвергающиеся воздействию газообразных продуктов сгорания, зачастую выполнены со слоем теплозащитного покрытия (ТЗП) для изоляции их нижележащих подложек. Типичные поверхности с ТЗП включают в себя поверхности рабочих лопаток 92 турбины, ее направляющих лопаток 104, 106, а также связанные с ними поверхности, несущие направляющие лопатки турбины, и переходы 85 секции сгорания. Слой ТЗП для подвергающихся воздействию поверхностей рабочих лопаток 92, направляющих лопаток 104, 106 и переходов 85 зачастую наносят способами термического напыления или осаждения из паровой фазы или плазменного напыления из раствора или эмульсии, достигая суммарной толщины слоя ТЗП, составляющей 300-2000 микрон (мкм).

Нанесение ТЗП на истираемые компоненты законцовок рабочих лопаток турбины

[0074] Зачастую на имеющие форму секторов истираемые компоненты 110 законцовок рабочих лопаток турбины (в целом именуемые далее «истираемым компонентом»), огибаемые корпусом турбины 100 турбины, расположенным напротив законцовок 94 рабочих лопаток, наносят изолирующие слои толщиной более 1000 микрон. Истираемые компоненты 110, имеющие опорную поверхность 112, зафиксированную внутри корпуса и сцепленную с ним, и изолирующую истираемую подложку 120, располагающуюся напротив законцовки рабочей лопатки и отделенную от нее зазором G законцовок рабочих лопаток. Истираемую подложку часто выполняют из металлического или керамического материала, аналогичного материалам ТЗП, наносимым на подвергающиеся воздействию газообразных продуктов сгорания поверхности рабочих лопаток 92, направляющих лопаток 104, 106 и переходов 85. Эти материалы истираемых подложек обладают высоким тепловым сопротивлением и высокой стойкостью к эрозии ТЗП, а также сохраняют структурную целостность при высоких температурах сгорания. Следует понять, что в общем случае поверх незащищенной нижележащей опорной поверхности 112 подложки истираемого компонента 110 законцовки рабочей лопатки с целью изоляционной защиты этой поверхности формируют в некотором виде слой ТЗП, который выступает на дополнительную высоту над ТЗП. Поэтому должно быть ясно, что истираемые компоненты 110 имеют слой ТЗП, функционально эквивалентный слою ТЗП, нанесенному поверх перехода 85, рабочей лопатки 92 и направляющей лопатки 102/104 турбины. Функция истираемых поверхностей 120 аналогична подошве или каблуку башмака, обуславливает защиту подложки опорной поверхности 112 истираемого компонента от износа и обеспечивает дополнительный слой тепловой защиты. Возможные материалы, используемые для гребней и/или канавок истираемых поверхностей законцовок рабочих лопаток, включают в себя пирохлор, кубический или частично стабилизированный диоксид циркония, стабилизированный оксидом иттрия. Поскольку истираемые поверхности 120 металлокерамических материалов зачастую более абразивны, чем материал законцовок 94 рабочих лопаток турбины, зазор законцовок рабочих лопаток стараются сохранять во избежание контакта между двумя противоположными компонентами, который в лучшем случае может привести к преждевременному износу законцовок рабочих лопаток, а в обстоятельствах, соответствующих худшему случаю, может вызывать повреждения двигателя.

[0075] Истираемые компоненты 110 законцовок рабочих лопаток часто выполнены с опорной поверхностью 112 слоя металлического основания, на которую нанесен термически напыленный слой 120 керамико-металлической истираемой подложки, толщина которого составляет многие тысячи микронов, т.е. кратна типичной толщине слоя ТЗП перехода 85, рабочей лопатки 92 или направляющей лопатки 104/106. Как здесь будет подробно описано ниже, истираемый слой согласно предлагаемым вариантам осуществления возможных планарных и имеющих выступы профилей истираемых поверхностей, противолежащих законцовкам рабочих лопаток турбины, описываемым в родственных заявках на патенты, по которым здесь выдвигаются притязания на приоритет, включает в себя канавки, впадины или гребни в истираемом слое 120 подложки, чтобы сократить сечение материала истираемых поверхностей для потенциального сокращения износа законцовок 94 рабочих лопаток и направления потока воздуха для горения в области G зазора. Обуславливаемое коммерческими причинами желание повысить кпд двигателей для экономии горючего стимулировало технические характеристики меньшего зазора G законцовок рабочих лопаток: предпочтительно - не более 2 миллиметров, а желательно - достигающего 1 миллиметра (1000 мкм).

[0076] На фиг.3-15 представлен краткий обзор предлагаемых вариантов осуществления возможных планарных и имеющих выступы профилей истираемых поверхностей, противолежащих законцовкам рабочих лопаток турбины, описываемым в родственных заявках на патенты, по которым здесь выдвигаются притязания на приоритет. Показанные на фиг.3-8 профили поперечного сечения истираемых компонентов, сформированные в термически напыленном или осажденном из паровой фазы истираемом слое, содержат составные структуры гребней и канавок с несколькими высотами или глубинами, которые имеют отличающиеся верхнюю (зона I) и нижнюю (зона II) зоны износа. Профили поперечного сечения истираемых компонентов, показанные на фиг.9-15, содержат мозаичные основные планарные структуры (МОПС) прерывистых микроособенностей поверхности (МОП), поверх которых нанесен истираемый слой, так что готовый истираемый слой 120 законцовки рабочей лопатки имеет агрегатные в плане и сечении структуры согласно структурам гребней и канавок, аналогичные структурам, предусматривающим строения сплошных ребер и канавок согласно фиг. 3-8.

[0077] Что касается структур истираемых поверхностей согласно фиг. 3-8 - опять с канавками и гребнями, выступающими на многие тысячи микронов над нижележащей поверхностью подложки по сравнению с составляющей 2000 мкм или менее толщиной слоя ТЗП на подверженных воздействию газообразных продуктов сгорания поверхностях рабочих лопаток, направляющих лопаток или переходных компонентов, - то нижняя зона II износа оптимизирует характеристики воздушного потока и конструкции двигателя, а верхняя зона I износа минимизирует зазор и износ законцовок рабочих лопаток за счет того, что истирание в ней происходит легче, чем в нижней зоне. Различные варианты осуществления истираемого компонента предоставляют возможность более легкой истираемости в верхней зоне с верхними субгребнями или шипами, имеющими меньшую площадь поперечного сечения, чем структура ребер нижней зоны. В некоторых вариантах осуществления, верхние субгребни или шипы сформированы с возможностью изгиба или иного проявления гибкости в случае незначительного контакта с законцовками рабочих лопаток, а также изнашивания или срезания в случае более интенсивного контакта с законцовками рабочих лопаток. В других вариантах осуществления субгребни или шипы верхней зоны I являются мозаичными в матрицах верхних зон износа, так что изнашиваются лишь те шипы, которые находятся в локализованном контакте с одной или несколькими законцовками рабочих лопаток, тогда как другие, находящиеся вне локализованной зоны износа, остаются невредимыми. В случае, если локализованный зазор законцовок рабочих лопаток дополнительно сокращается, законцовки рабочих лопаток изнашивают участок нижних гребней зоны II в этом месте. Вместе с тем, относительно более высокие гребни снаружи локализованной зоны износа участка нижних гребней поддерживают меньшие зазоры законцовок рабочих лопаток, сохраняя рабочий кпд двигателя.

[0078] За счет наличия зон прогрессирующего износа, при разработке некоторых вариантов осуществления изнашиваемой истиранием поверхности 120 законцовок рабочих лопаток согласно известным заявкам, по которым здесь выдвигаются притязания на приоритет, зазор G законцовок рабочих лопаток можно сократить от известных размеров, считавшихся допустимыми ранее. Например, если спецификация известной конструкции предусматривает допустимый зазор G рабочих лопаток, составляющий 1 мм, то высоту более высоких гребней в зоне I износа можно увеличить таким образом, что зазор законцовок рабочих лопаток сократится до 0,5 мм. Более низкие гребни, которые устанавливают границу для зоны II износа, задают на таком уровне высоты, что дистальные участки их соответствующих верхушек отстоят на 1 мм от законцовки рабочей лопатки. Таким образом, для эксплуатации двигателя в обычных условиях устанавливают на 50 % более тесный зазор G законцовок рабочих лопаток, допуская некоторый потенциальный износ, обуславливаемый контактом рабочих лопаток с более высокими гребнями в зоне I. Продолжающийся локализованный прогрессирующий износ рабочих лопаток в зоне II будет инициироваться только в случае, если законцовка рабочей лопатки вторгается в нижнюю зону, но в любом случае зазор G законцовок рабочих лопаток, составляющий 1 мм, не хуже, чем соответствующий известным спецификациям зазоров законцовок рабочих лопаток. В некоторых возможных вариантах осуществления высота верхней зоны I составляет приблизительно от 1/3 до 2/3 высоты нижней зоны II. Если зазор G законцовок рабочих лопаток оказывается сокращенным для любой одной или нескольких рабочих лопаток из-за искажения формы корпуса 100 турбины, то первоначальный контакт между законцовкой 94 рабочей лопатки и истираемым компонентом 110, обуславливаемый режимом быстрого запуска двигателя или другими причинами, будет происходить на верхушках более высоких гребней, образующих зону I. При этом в зоне I законцовки 94 рабочих лопаток трутся только о более высокие гребни, чередующиеся в шахматном порядке. Если зазор G рабочих лопаток постепенно становится меньше, то более высокие гребни будут истираться до тех пор, пока не окажутся изношенными по всей зоне I и начнется контакт с верхушками более низких гребней в зоне II. Как только законцовка 94 рабочей лопатки турбины оказывается в зоне II, она стирает все остальные гребни в локализованной зоне износа, а на других локализованных участках корпуса турбины сокращение зазора G законцовок рабочих лопаток может и не происходить, и более высокие гребни могут оказаться невредимыми по всей своей высоте. Таким образом, создание гребней с изменяющейся высотой согласно некоторым вариантам осуществления истираемого компонента 110 приводит к тому, что локализованный износ умещается в пределах зон I и II, но при этом сохраняется зазор G законцовок рабочих лопаток и аэродинамическое управление утечкой у законцовок рабочих лопаток в этих локализованных зонах, где искажение корпуса 100 турбины или рабочих лопаток 92 не происходит.

[0079] Создание зон износа на разной высоте в истираемых компонентах выгодно также для двигателей с режимом так называемого «быстрого запуска», которые требуют более быстрого возрастания полной мощности (порядка 40-50 МВт/мин). Темпы этого динамичного возрастания усугубляют потенциально большее вторжение законцовок рабочих лопаток в истираемое покрытие 120 кольцевого сегмента, приводящее к ускоренному росту тепловых и механических напряжений и повышенному искажению формы и увеличенному рассогласованию темпов этого роста между вращающимися и неподвижными компонентами. Когда желательна эксплуатация двигателя в режиме либо стандартного, либо быстрого запуска, либо в обоих этих режимах, более высокие гребни зоны I образуют основной слой просвета с наименьшим зазором G законцовок рабочих лопаток, обеспечивая наилучший диапазон эффективности использования энергии для машин, где в типичном случае используются более низкие темпы возрастания или где не осуществляется запуск из прогретого состояния. В общем случае, высота гребней для верхушек более низких гребней в зоне II составляет от 25 % до 75 % % высоты верхушек более высоких гребней, образующих зону I.

[0080] Конкретнее, на фиг.3 и 4 показан истираемый компонент 210 законцовки рабочей лопатки с криволинейными в плане гребнями 212A, 212B, имеющими две высоты и разделенными посредством канавок 218. Гребни 212A/B сформированы превышающими высоту поверхности, присущую внешней поверхности термически напыленного керамико-металлического слоя 217 ТЗП, который нанесен поверх металлической подложки 211 компонента турбины. Вообще говоря, обращаясь к фиг.3-8, следует понять, что поверх незащищенной нижележащей металлической подложки для изоляционной защиты последней сформирован в некотором виде слой ТЗП. В случае согласно фиг.3, гребни 212A, 212B истираемого компонента выступают на дополнительную высоту поверх слоя 217 ТЗП. Поэтому следует понять, что истираемые компоненты, такие, как 210, 220 (фиг.5), 230 (фиг.6) и 240 (фиг.7), имеют слой ТЗП, функционально эквивалентный слою ТЗП, нанесенному поверх перехода 85, рабочей лопатки 92 и направляющей лопатки 102/104 турбины, плюс дополнительная толщина истираемого слоя, образующего гребни и канавки (который часто содержит материалы, аналогичные слою ТЗП). На фиг.3 и 4, гребни 212 A/B и канавки 218 в напыленном металлокерамическом истираемом слое получены осаждением и им - посредством известных способов осаждения или обработки материалов абляцией - приданы профили трехмерных гребней и канавок. Удобный способ формирования профиля истираемой поверхности истираемого компонента 210 или любых других иллюстрируемых здесь профилей заключается во врезании канавок в плоскую обработанную поверхность заготовки более толстой истираемой подложки.

[0081] Зоны прогрессирующего износа на поверхностях 120 истираемых в вариантах осуществления согласно фиг.5-8 можно внедрить в асимметричные ребра или любой другой ребристый профиль путем врезания канавок в ребра таким образом, что остающийся материал ребра, располагающийся по бокам реза канавки, имеет меньшую площадь поперечного сечения, чем у остающегося нижележащего ребра. Ориентацию и профиль канавок также можно адаптировать специально для улучшения характеристик воздушного потока турбинного двигателя путем сокращения нежелательной утечки у законцовок рабочих лопаток. На фиг.5 показан истираемый компонент 220, который включает в себя двухуровневые канавки, при этом канавки 228A сформированы в торцах гребней 222/224, а канавки 228B сформированы между гребнями 222/224 и простираются к более тонкому слою материала ТЗП, покрывающего базовую поверхность 227 подложки. Верхние канавки 228A образуют боковые гребни меньшей глубины, которые содержат зону I износа, а остальная часть гребня 222 или 224 ниже глубины верхней канавки содержит нижнюю зону II износа.

[0082] В варианте осуществления истираемого компонента 230 законцовки рабочей лопатки согласно фиг.6, множество верхних канавок 238A наклонены под углом Δ относительно верхушек 234 гребней 232. Верхняя зона I износа расположена выше уровня глубины DGA канавок, а зона II износа распложена ниже уровня глубины канавок вплоть до внешней поверхности слоя ТЗП, который изолирует нижележащее металлическое тело подложки 237. Верхняя канавка 388A, как показано, также перпендикулярна поверхности верхушки 384 гребня.

[0083] При создании истираемого компонента законцовки рабочей лопатки, поперечным сечениям и высотам термически напыляемого материала верхней зоны I износа можно придать конфигурацию, соответствующую разным степеням вторжения законцовки рабочей лопатки, ограничивая матрицы микроребер или шипов, как показано на фиг.7 и 8, вверху гребней. Истираемый компонент 240 включает в себя металлическую опорную поверхность 241, описанную ранее, изолированную поверхностным слоем ТЗП. Матрицы нижних канавок и гребней образуют нижнюю зону II износа. Конкретно, более низкий гребень 242B имеет боковые стенки 245B и 246B, которые оканчиваются на полке 244B гребня. Нижние канавки 248B ограничены боковыми стенками 245B и 246B гребней и внешней поверхностью слоя ТЗП подложки, покрывающего подложку 247. На полке 244B более низкого гребня посредством известных процессов или формирования матрицы пересекающихся канавок 248A и 248C в пределах более низкого гребня 242B сформированы мозаичные микроребра или шипы 242A. В варианте осуществления согласно фиг.7, шипы 242A имеют квадратное или иное прямоугольное поперечное сечение, ограниченное вертикальными боковыми стенками 245A, 245C, 246A, и 246C, которые оканчиваются на верхушках 244A гребня, имеющих общую высоту. Можно использовать и другие планарные формы мозаичных шипов 242А, включая, например, трапецеидальное или шестиугольное поперечные сечения. Можно также использовать матрицы шипов с отличающимися локализованными поперечными сечениями и высотами.

[0084] В альтернативном варианте осуществления согласно фиг.8, дистальные верхушки 244A' ребер вертикальных мозаичных шипов 242A' выполнены из термически напыленного материала 250, имеющего физические свойства и/или составы, отличающиеся от нижнего термически напыленного материала 252. Например, верхний дистальный материал 250 может быть составлен с более выгодными или меньшими свойствами абразивного истирания (например, более мягким или более пористым, либо и более мягким, и более пористым), чем нижний материал 252. Таким образом, зазор G законцовок рабочих лопаток можно сделать меньшим, чем используемый в ранее известных истираемых компонентах, чтобы снизить утечку у законцовок рабочих лопаток, так что маловероятно, что какое-либо локализованное вторжение рабочих лопаток в материал 250 будет приводить к износу законцовок рабочих лопаток, даже если такой контакт станет более вероятным. Таким образом, можно разработать турбинный двигатель с меньшим зазором законцовок рабочих лопаток, увеличивая эффективность эксплуатации двигателя, а также возможность его эксплуатации в режиме стандартного или быстрого запуска, не оказывая при этом значительное негативное влияние на износ рабочих лопаток.

[0085] На фиг.7 и 8 указаны границы размеров мозаичных шипов 242A и канавок 248A/C, соответствующие тем, которые описаны в вариантах осуществления известных технических решений. В общем случае, высота HRA шипов 242A находится в диапазоне от приблизительно 20 % до 100 % зазора G законцовок рабочих лопаток или от приблизительно 1/3 до 2/3 суммарной высоты более низкого гребня 242B и шипов 242A. Поперечное сечение шипов 242А находится в диапазоне от приблизительно 20 % до 50 % высоты HRA шипов.

[0086] Вообще говоря, высоту гребней верхней зоны I износа в истираемом компоненте можно выбрать так, чтобы идеальный зазор законцовок рабочих лопаток составлял 0,25 мм. Зоны износа корпуса турбины в окружных положениях на 3:00 и 9:00, вероятно, будут поддерживать желаемый зазор законцовок рабочих лопаток, составляющий 0,25 мм, на всем протяжении рабочих циклов двигателя, но существует повышенная вероятность искажения формы корпуса турбины и истираемых компонентов в других окружных положениях. Можно выбрать высоту нижнего гребня так, чтобы верхушка ее гребня устанавливалась в идеализированном зазоре законцовок рабочих лопаток на уровне 1,0 мм, вследствие чего в более высоких зонах износа происходит лишь износ законцовки рабочей лопатки глубже в зону I износа, а контакт с верхушкой более низкого гребня, которая задает границу для нижней зоны II износа, не происходит никогда. Если, несмотря на наилучшие расчеты, износ законцовки рабочей лопатки в зону II износа продолжается, то результирующие рабочие условия износа законцовок рабочих лопаток не хуже, чем в ранее известных конструкциях с истираемыми слоями. Вместе с тем, в остальных локализованных окружных положениях вокруг истираемого слоя турбина успешно работает с меньшим зазором G законцовок рабочих лопаток, а значит - и с повышенной эксплуатационной эффективностью при незначительно увеличивающемся или вообще не увеличивающемся негативно влияющем износе на законцовках рабочих лопаток.

[0087] В вариантах осуществления законцовок рабочих лопаток согласно на фиг.9-15, предусматривающих истирание, истираемый компонент включает в себя металлическую опорную поверхность для связи корпуса турбины и термически напыленной керамической или металлической истираемой подложки, связанной с опорной поверхностью, которая включает в себя изолирующий слой ТЗП, нанесенный поверх всей опорной поверхности. Из металлической поверхности подложки и ее изолирующего слоя ТЗП на большей части окружного криволинейного пути от законцовки к хвостовику рабочей лопатки турбины выступает удлиненная мозаичная основная планарная структура (МОПС), содержащая множество прерывистых микроособенностей поверхности (МОП). В некоторых возможных вариантах осуществления, совокупная форма МОПС в плане моделирует общую форму в плане сплошных истираемых компонентов выступающих ребер согласно фиг.3-8. МОПС повторяется радиально вдоль криволинейного пути в направлении вращения законцовок рабочих лопаток с целью избирательного направления потока воздуха между законцовкой рабочей лопатки и поверхностью подложки. Каждая МОП ограничена парой первых противоположных боковых стенок, которые определяют ширину, длину и высоту и занимают охватываемый объем 1-12 кубических миллиметров. В некоторых вариантах осуществления, соотношение длины МОП и зазора, ограниченного между каждыми соседними МОП, находится в диапазоне приблизительно от 1:1 до 1:3. В других вариантах осуществления, это соотношение длины МОП и зазора находится в диапазоне приблизительно от 1:1 до 1:5. В некоторых вариантах осуществления, отношение длины МОП к ширине составляет приблизительно 0,5-1,0. Размеры особенностей (элементов) могут находиться (но не в ограничительном смысле) между 1 мм и 3 мм, при этом высота стенок находится между 0,1 мм и 2 мм, а толщина стенок находится между 0,2 мм и 1 мм. В некоторых вариантах осуществления, МОПС имеет МОП с первой высотой и МОП с большей второй высотой.

[0088] Согласно некоторым вариантам осуществления, МОП в МОПС образованы из отливки в материале подложки или проектируемой особенности поверхности (выступающие элементы), сформированной непосредственно в материале подложки. В других вариантах осуществления, МОП в МОПС образованы в подложке или в вышележащем слое связующего покрытия (СП) посредством абляционного метода или метода дополнительной модификации поверхности, такого, как гидроабразивная резка или резка пучком электронов, либо способами лазерной резки. После этого на проектируемые особенности поверхности наносят высокотемпературное истираемое теплозащитное покрытие (ТЗП) с промежуточным слоем связующего покрытия, наносимым на проектируемые особенности МОП с МОПС, или без такого слоя, чтобы получить прерывистую поверхность, которая будет истираться эффективнее, чем в соответствии с современным состоянием развития известных покрытий. Сразу же после вступления в контакт (посредством проходящей законцовки рабочей лопатки), происходит удаление высвободившихся (истертых) частиц по извилистому спиральному пути (над или под поверхностью) в зазорах между МОП или в дополнительных щелях, сформированных в пределах истираемой поверхности между МОП. Предусматриваемые по выбору непрерывные щели или зазоры ориентированы так, что обеспечивают извилистый путь для выброса горячих газов, тем самым поддерживая эффективность уплотнения первичной поверхности (контакта). Конфигурация поверхности, которая сокращает потенциальную площадь поверхности контакта, на которой происходит трение, между законцовками рабочих лопаток и прерывистыми МОП, сокращает фрикционное тепло, генерируемое в законцовке рабочей лопатки. Пониженный фрикционный нагрев в законцовке рабочей лопатки потенциально снижает потери материала изнашиваемых законцовок рабочих лопаток, присущие законцовкам при нагреве, и намазывание или перенос металла на поверхность истираемого компонента. Дополнительные выгоды включают в себя способность осаждать поверх МОП покрытия, более толстые, более устойчивые к внешним воздействиям, чем обычно возможные при известных конструкциях непрерывных истираемых ребер, тем самым потенциально обуславливая продленный расчетный срок службы для кольцевых сегментов.

[0089] Микроособенность поверхности (МОП) в ее простейшем виде может иметь базовую геометрию формы, повторяющуюся в одиночных ячейках от края до края поверхности кольцевого сегмента, с зазорами между соответствующими ячейками. МОП одиночных ячеек аналогичны пикселям, которые в совокупности образуют структуру МОПС большего размера. В более оптимальных формах, МОП можно изменять в соответствии с требуемым соотношением законцовок рабочих лопаток согласно тепловому поведению компонента во время эксплуатации. В таких обстоятельствах, глубину, ориентацию, угол и отношение длины к ширине особенностей можно изменять в пределах поверхности для получения оптимизированных рабочих характеристик истирания от начала до конца стреловидности рабочей лопатки. Другие параметры оптимизации включают в себя способность оборудования для термического напыления, которое формирует ТЗП, проникать в захватываемые площади в пределах поверхности и обеспечивать эффективное непрерывное покрытие - ТЗП - по всей поверхности.

[0090] Как отмечалось выше, истираемый компонент с МОПС, содержащими матрицы МОП, формируют путем литья МОП непосредственно в истираемую подложку во время ее изготовления, или путем наращивания на подложке (такого, как осуществляемое методами термического напыления или дополнительными технологическими методами, например, осаждением с помощью пучка электронов или лазерного луча) или посредством абляции материала подложки. В процессе формирования, который отмечен первым, особенность поверхности можно формировать в структуре воска, которую затем шелушат и льют посредством стандартизированных процедур литья по выплавляемым моделям. В альтернативном варианте, можно использовать керамический оболочечный вкладыш на внешней стороне восковой структуры для формирования части оболочечной структуры. Когда используют керамический оболочечный вкладыш, можно эффективнее защитить МОП во время манипуляций при изготовлении истираемых компонентов и можно сделать форму и геометрию особенностей экзотичнее (т.е., они смогут содержать поднутрения или хрупкие выступающие особенности, которые не выдерживают обычную эксплуатацию, предусматривающую шелушение).

[0091] МОП могут быть эшелонированными (ступенчатыми) для восприятия и специфического отклонения брызг плазмы с целью оптимального проникновения в ТЗП. Особенности поверхности, отлитые как единое целое с подложкой или осажденные на нее, не обязательно будут полностью преобразовываться с образованием поверхности, целиком покрытой ТЗП. Во время нанесения покрытия, на подложке будут расти керамические отложения, вообще говоря, преобразуемого характера, но непосредственное дублирование исходной проектируемой особенности поверхности происходить не будет. Толщина, создаваемая термическим напылением, также может играть роль в определении окончательной формы поверхности. В общем случае, чем толще термически напыляемое покрытие, тем более рассеянной оказывается заключительная геометрия поверхности. Это не обязательно вызывает затруднения, но должно быть учтено при разработке проектируемой особенности поверхности (в контексте, как исходного размера, так и отношения длины к ширине). Например, когда на шевронную МОП, сформированную в подложке, последовательно наносят промежуточный слой связующего покрытия и верхний слой ТЗП, она может рассеивать как серпо- или холмовидный выступ в выступающем профиле отделанной истираемой поверхности.

[0092] Если присутствуют возможные одиночные ячейки МОП, показанные на фиг.9-15, то их предусматривают исходя из размерных соображений. Для эффективной ориентации по размерам, габариты одиночной ячейки можно рассматривать как куб, размер ребра которого находится в диапазоне от 1 мм до 12 мм. Изменения в размерах куба также применимы к высоте куба. Она может быть либо меньшей, либо большей, чем размеры куба в плане, в зависимости от геометрии особенности и толщины наносимого на нее покрытия. Как правило, габаритный диапазон этого размера может находиться между l мм и 10 мм.

[0093] Различные возможные варианты осуществления, описываемые здесь, которые включают в себя мозаичные основные планарные структуры (МОПС) прерывистых микроособенностей поверхности (МОП), все вместе или по отдельности и в различных комбинациях имеют, по меньшей мере, некоторые из нижеследующих признаков:

• проектируемые особенности поверхности, МОП, улучшают адгезию и свойства механической взаимоблокировки истираемого покрытия, полученного плазменным напылением, благодаря увеличившейся площади поверхности сцепления и уникальности особенностей поверхности, допускающих блокировку покрытия перпендикулярно поверхности за счет различных взаимоблокируемых геометрий, которые здесь описаны;

• благодаря сокращенной площади контакта истираемой поверхности с законцовками рабочих лопаток турбины, оказываются ненужными относительно дорогостоящие покрытия, которые истираются интенсивнее, чем материал теплозащитного покрытия 8YSZ типовой стоимости, такой, как 33YBZO (33 % Yb2O3 - диоксид циркония) или YSZ типа термопластичного материала Talon (высокопористый YSZ напыленный совместно с полимером); износ менее истираемого (т.е., более твердого) YSZ законцовок рабочих лопаток нивелируется потенциальным контактом трения по меньшей площади поверхности с законцовками вращающихся рабочих лопаток;

• микроособенности поверхности (МОП) -некоторые из которых столь малы, что имеют высоту 100 микрон (мкм) - уменьшают отслаивание теплозащитного покрытия благодаря повышенной адгезии площади поверхностного контакта area с вышележащим теплозащитным покрытием.

[0094] Возможные варианты осуществления истираемых компонентов турбины, включающих в себя мозаичные основные планарные структуры (МОПС) прерывистых микроособенностей поверхности (МОП), показаны на фиг.9-15. Для простоты чертежа, на фиг.9 схематически показаны МОПС, содержащие два ряда МОП. Вместе с тем, одна или несколько МОПС в любом истираемом компоненте могут содержать единственный ряд или более двух рядов МОП. Например, на фиг.9 представлен схематический вид в плане истираемого компонента 260, разбитого на верхний и нижний участки, имеющего металлическую подложку 261. На верхнем участке над условной расщелиной подложка 261 имеет мозаичную основную планарную структуру (МОПС) 262 с криволинейным общим профилем, содержащую матрицу шевронных микроособенностей поверхности (МОП), обозначенных позицией 263, сформированных непосредственно на подложке. Как описано ранее, МОП 263 сформированы посредством любого одного или нескольких из: процесса литья, приводящего к их непосредственному созданию во время первоначального формирования подложки; аддитивного процесса, приводящего к построению МОП на ранее сформированной поверхности подложки 261; или посредством абляционного процесса, приводящего к срезанию или удалению металла с подложки и оставлению сформированных МОП в остающемся материале.

[0095] На самом верхнем участке истираемого компонента 260 теплозащитное покрытие (ТЗП) 266 нанесено непосредственно поверх МОП 263 с оставлением выступов 267 холмо- или серповидного профиля на истираемом компоненте в МОПС 262, а эти выступы выполнены с возможностью направления потока горячего газа между истираемым компонентом и законцовкой вращающейся рабочей лопатки турбины. В случае контакта между законцовкой рабочей лопатки и противолежащей поверхностью истираемого компонента 260, МОП 263 с относительно малой площадью поверхности поперечного сечения будут тереться о законцовку рабочей лопатки и истираться ею. По сравнению с ранее известными истираемыми компонентами с единственной высотой и сплошной поверхностью, не обладающими преимуществом истираемых верхней и нижней зон I и II, таких, как те, которые показаны на фиг.3-8, контакт МОП 263 и законцовок рабочих лопаток турбины с меньшей вероятностью будет вызывать эрозию законцовок рабочих лопаток или отслаивание истираемых поверхностей из-за контакта.

[0096] На самом нижнем участке истираемого компонента 260 на незащищенную металлическую подложку 261 нанесено металлическое связующее покрытие (СП) 264, а в СП сформированы шевронные МОП 265 посредством аддитивных или абляционных процессов. Затем на СП 264 и МОП 265, скомпонованные в МОПС 262, наносят ТЗП 266, оставляя в целом шевронные МОП 268, которые выступают из поверхности подложки 260.

[0097] Размеры возможных шевронных МОП 272 показаны на фиг.10. Шевронные МОП 272, имеющие сомкнутые входные кромки 273, выходные кромки 274, поверхности 275 верхушек, обращенные к вращающимся рабочим лопаткам турбины. Эшелонированные шевроны 272 создают извилистый путь для потока горячего газа. Каждый вариант осуществления МОП 272 шевронной формы имеет размеры ширины W, длины L и высоты H, которые занимают охватываемый объем 1-12 кубических миллиметров. В некоторых вариантах осуществления, соотношение длины МОП и зазора, ограниченного между каждыми соседними МОП, находится в диапазоне приблизительно от 1:1 до 1:3. В других вариантах осуществления, это соотношение длины МОП и зазора находится в диапазоне приблизительно от 1:1 до 1:5. В некоторых вариантах осуществления, отношение длины МОП к ширине составляет приблизительно 0,5-1,0. Размеры особенностей могут находиться (но не в ограничительном смысле) между 3 мм и 10 мм, при этом высота стенок и/или толщина стенок находится между 100 микрон и 2000 микрон (мкм).

[0098] Как и в вариантах осуществления истираемых компонентов законцовок рабочих лопаток, показанных на фиг.3-8, высоты МОП можно изменять в пределах МОПС для облегчения режимов и быстрого, и нормального запуска в турбинных двигателях с обычным профилем истираемых компонентов. Показанный на фиг.11-12, истираемый компонент 280 имеет матрицы шевронных МОП с двумя высотами в своих МОПС, с соответствующими большей высотой H1 и меньшей высотой H2, что сравнимо с высотами гребней зоны I и зоны II в ранее описанных вариантах осуществления со сплошными ребрами. В истираемом компоненте 280 используются эшелонированные прерывистые структуры Z-образных МОП 282 и 283 на поверхности 281.