Способ получения гранулятов из цианида щелочного или щелочноземельного металла - RU2181341C2

Код документа: RU2181341C2

Описание

Изобретение относится к способу получения гранулятов из в основном цианида щелочного или щелочноземельного металла, прежде всего гранулятов из в основном цианида натрия, цианида калия или цианида кальция, распылительным гранулированием в псевдоожиженном слое, в котором содержащие цианид щелочного или щелочноземельного металла водные раствор либо суспензию диспергируют на находящиеся в псевдоожиженном слое зародыши цианида щелочного металла, а воду выпаривают с помощью пропускаемого через псевдоожиженный слой потока сушильного газа.

Цианиды щелочных металлов, прежде всего цианид натрия и калия, находят широкое применение в гальванических ваннах и в качестве исходного материала для получения органических цианосоединений; для добычи золота путем цианирования золотосодержащих руд применяют цианид натрия либо кальция.

Если до настоящего времени твердые NaCN и KCN предлагались на рынке преимущественно в виде брикетов или беспыльного измельченного гранулята, то сегодня все больший интерес проявляют к так называемым распылительным гранулятам, т. е. гранулятам, формируемым распылением соответствующей жидкости в псевдоожиженном слое. Грануляты такого типа, имеющие, как правило, форму шариков, могут быть получены по способам, описанным в заявках на европейский патент ЕР-А 0600211 и ЕР-А 0600282. Согласно этим способам раствор цианида щелочного металла, предпочтительно таковой с содержанием цианида от 20 до 45 мас.%, в грануляционном аппарате с псевдоожиженным слоем диспергируют в этот слой, содержащий зародыши цианида щелочного металла. С помощью сушильного газа, служащего одновременно сжижающим агентом, выпаривают введенную воду. Сформированные гранулы выводят из гранулятора предпочтительно с помощью разгрузочного устройства, действующего по принципу сепаратора. В обоих вышеуказанных способах в качестве сушильного газа используют нагретый воздух.

Недостаток способа в ЕР-А 0600211 заключается в предлагаемом для его осуществления двухстадийном механизме: кроме аппарата распылительного гранулирования в псевдоожиженном слое, необходимо предусмотреть также соответствующую сушилку. Распылительное гранулирование проводят при температуре псевдоожиженного слоя в интервале от 60 до 90oС. Другими недостатками способа являются неизбежные в силу токсичности цианидов щелочных металлов затраты на последующую обработку всего отходящего воздуха, а также связанные с этим энергопотери. В этих условиях, как было установлено при доработке способа, имеют место значительные нарушения производственного процесса; далее не удается с достаточной надежностью избежать большого разброса при формообразовании агломератов.

В отличие от имеющего определенные преимущества вышеописанного способа способ согласно ЕР-А 0600282, обеспечивающий получение высококачественных шарообразных NaCN-, соответственно KCN-гранулятов со сниженной тенденцией к спеканию, хотя его и осуществляют по одностадийному механизму при температуре псевдоожиженного слоя от предпочтительно 130 до 300oС, требует и в этом случае проводить обезвреживание всего отходящего воздуха.

Исходя из вышеизложенного, в основу изобретения была положена задача разработать более совершенный способ получения гранулятов из цианидов щелочных и щелочноземельных металлов распылительным гранулированием в псевдоожиженном слое с применением раствора цианида щелочного, соответственно щелочноземельного металла. При этом предусматривалось, что способ согласно предпочтительному варианту его осуществления должен был обеспечить максимальное снижение количества отходящих газов и предельно низкие энергозатраты по сравнению со способами, известными из уровня техники. Кроме того, необходимо было исключить возможность отрицательного воздействия на качество гранулята, прежде всего за счет ограничения спектра побочных продуктов.

Указанная задача решается с помощью способа получения гранулятов из в основном цианида щелочного или щелочноземельного металла, прежде всего NaCN-, KCN- и Ca(CN)2-гранулятов, осуществляемого распылительным гранулированием в псевдоожиженном слое, в котором содержащие цианид щелочного или щелочноземельного металла раствор либо суспензию в установке для распылительного гранулирования в псевдоожиженном слое диспергируют в этот слой, содержащий зародыши цианида щелочного или щелочноземельного металла, а воду выпаривают с помощью пропускаемого через псевдоожиженный слой потока сушильного газа, температура которого на входе составляет от 150 до 500oС, при температуре псевдоожиженного слоя от 110 до 350oС, и выгрузку гранулята из установки проводят известным путем, при этом способ отличается тем, что в качестве сушильного газа используют перегретый водяной пар.

Зависимые пункты формулы изобретения относятся к предпочтительным вариантам осуществления предлагаемого способа.

Хотя использование водяного пара для "функционирования" псевдоожиженного слоя известно по применению в других целях, например для сушки угля, см. Coal Handling and Utilization Conference, Сидней, 19-21.06.1990, стр. 184-188, C.J. Hamilton "Steam Fluidized Bed Drying of Coal", такой технологии для получения гранулятов из цианидов щелочных или щелочноземельных металлов с применением их растворов до настоящего времени не было предложено. Причина этого кроется в опасении, что при этом может происходить повышенное образование формиата, обусловленное гидролизом цианида, и является хорошо известной проблемой, возникающей при кристаллизации, например, NaCN. Однако неожиданно было установлено, что в способе по изобретению содержание формиата в гранулятах из цианидов щелочных или щелочноземельных металлов во время гранулирования не изменяется. Поскольку в предлагаемом способе в качестве сушильного и сжижающего газа вместо воздуха используют перегретый водяной пар, не возникает никаких проблем, связанных с СО2, и тем самым отпадает проблема касательно повышенного содержания карбоната. Состав получаемых согласно изобретению гранулятов в основном соответствует составу веществ, растворенных в применяемом растворе.

Предпочтительно перегретый пар подают в распылительный гранулятор в диапазоне температур от 200 до 450oС, прежде всего от 300 до 400oС. Перегретый водяной пар служит при этом как в качестве сушильного газа, так и в качестве ожижающего агента. Перегретый водяной пар дополнительно можно использовать в качестве пропеллента для раствора, распыляемого с помощью сопел для двухкомпонентных материалов, а также в качестве сепарирующего газа в грануляторе с разгрузочным устройством для гранулята, действующим по принципу сепаратора.

Согласно одному из предпочтительных вариантов способа водный раствор цианида щелочного металла в концентрации предпочтительно от 10 до 45 мас.%, прежде всего от 20 до 45 мас.% и особенно предпочтительно от 40 до 45 мас.%, и перегретый водяной пар подают в гранулятор в таком соотношении, чтобы температуру в псевдоожиженном слое поддерживать в пределах от 150 до 250oС, прежде всего от 180 до 220oС.

С целью оказать воздействие на процесс получения продукта с требуемыми свойствами и с учетом целевого назначения продукта может оказаться целесообразным вводить в распыляемый раствор соответственно эффективные количества других добавок и/или вспомогательных веществ.

Было установлено, что процесс формирования гранул средней крупности из цианидов щелочных металлов распылительным гранулированием в псевдоожиженном слое можно регулировать простым путем за счет добавления в распыляемый раствор из цианида щелочного металла гидроксида щелочного металла в количестве от приблизительно 1 до 5 мас.%, прежде всего в пределах 1,5-3 мас.% в пересчете на цианид щелочного металла. С увеличением количества гидроксида щелочного металла возрастает размер гранул. Так, если увеличить количество NaOH, вводимого в распыляемый NaOH-раствор, с 1,5 до 2,5 мас.%, соответственно в пересчете на NaCN, то в случае NaCN-гранулятов с диаметром частиц 1-2 мм последний возрастает до 3-4 мм. Далее было установлено, что для предотвращения изменения цвета (серый до черного) гранулята в распыляемом растворе цианида щелочного металла необходимо наличие небольшого количества гидроксида щелочного металла, а именно примерно 1 мас.% в пересчете на цианид этого металла.

Касательно практического осуществления распылительного гранулирования в псевдоожиженном слое можно сослаться на следующие источники: Н. Uhlemann в Chem. -Ing. -Technik 62 (1990), стр. 822-834 и заявка на европейский патент ЕР-А 0600282. Для эффективного образования гранул в псевдоожиженном слое необходимо обеспечить взаимосогласование всех трех факторов: температуры псевдоожиженного слоя, количества распыляемой жидкости и плотность зародышей - эти величины могут быть определены установлением оптимального режима. Устойчивость псевдоожиженного слоя достигается за счет поддержания количества зародышей в основном на постоянном уровне. Если это количество оказывается недостаточным, то его повышают введением тонкодисперсного материала, например пыли, подаваемой из подсоединенного к гранулятору пылеуловителя, и/или за счет образования зародышей в самом грануляторе. На альтернативную возможность регулировать этот процесс, а именно путем выбора соответствующего количества вводимого гидроксида щелочного металла, указывалось выше. Целесообразно обеспечить работу гранулятора в непрерывном режиме за счет непрерывного или по крайней мере периодического отбора гранулята из установки, осуществляемого предпочтительно с помощью встроенного в гранулятор либо подсоединенного к нему сепарирующего разгрузочного устройства.

Согласно одному из предпочтительных вариантов способа по изобретению перегретый водяной пар пропускают по замкнутому циклу и из этого цикла отводят в основном только избыточный пар, образующийся в результате выпаривания введенной с распыляемыми раствором или суспензией воды. Циркулирующий в замкнутом цикле пар после повторного перегрева возвращают в распылительный гранулятор. Отведенный пар может подвергаться дальнейшей переработке с использованием самых разных средств, например с помощью системы, состоящей из конденсатора и промывателя, либо системы, состоящей из конденсатора и вакуумного испарителя. В варианте осуществления способа с циркуляцией пара в замкнутом цикле и в других модификациях этого варианта, поскольку в этих случаях не происходит образования формиата и карбоната, не только получают высококачественный гранулят из цианида щелочного или щелочноземельного металла, но и снижают одновременно до минимума количество отходящих газов и расход энергии. Кроме того, значительно снижаются капитальные затраты по сравнению со способами, где применяют сушильный воздух.

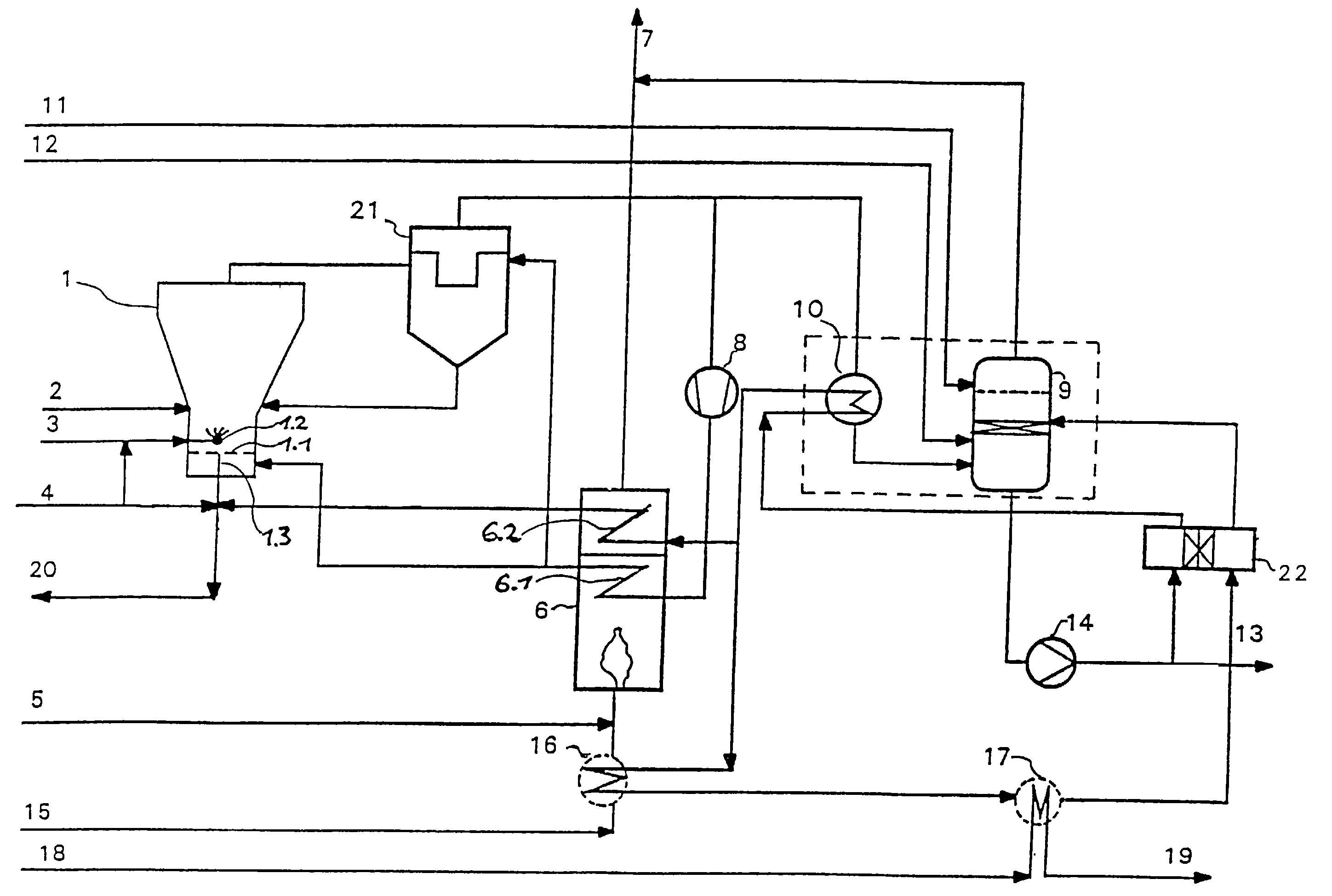

Наиболее предпочтительный вариант осуществления способа указанного выше типа подробнее поясняется на чертеже, где схематически изображены все важные элементы установки.

В распылительный гранулятор (1) с псевдоожиженным слоем по трубопроводу (2) подают зародыши получаемого гранулята. После образования в реакторе псевдоожиженного слоя с помощью вводимого через его нижнюю границу (1.1) перегретого водяного пара распыляемый раствор цианида щелочного или щелочноземельного металла подают по трубопроводу (3) к размещенному в пределах псевдоожиженного слоя либо над ним распылительному устройству (1.2), представляющему собой обычно сопла для однокомпонентных или двухкомпонентных материалов, и раствор распыляют. В качестве пропеллента при распылении соплами для двухкомпонентных материалов предпочтительно используют перегретый водяной пар, который подают по газопроводу (4). Отбор сформированных гранул производят с помощью встроенного в реактор сепаратора (1.3) и разгрузочного трубопровода (20). Отводимый из гранулятора (1) пар обеспыливают с помощью пылеуловителя (21), обычно фильтра или циклона. Затем пар циркуляционным нагнетателем (8) подается в расположенный в камере (6) сгорания змеевиковый нагреватель (6.1), где его подвергают перегреву, после чего возвращают в распылительный гранулятор (1) с псевдоожиженным слоем. В камеру (6) сгорания по газопроводу (5) подают горючий газ, а по газопроводу (15) подают воздух для сгорания, который предварительно нагревают с помощью воздухонагревателя (16); отходящий дымный газ отводят из камеры сгорания по газопроводу (7). В представленном на чертеже варианте осуществления способа в камере сгорания предусмотрен еще один змеевиковый нагреватель (6.2), предназначенный для образования пара из конденсата; этот пар подают в воздушный классификатор (1.3) в качестве сепарирующего газа (альтернатива подаче по газопроводу (4). Избыточный пар, который выводят из замкнутого цикла, промывают и конденсируют с помощью системы, состоящей из конденсатора (10) и промывателя (9). В промыватель (9) по трубопроводу (11) подают конденсат или воду, а по трубопроводу (12) подают натровый щелок; этот щелок служит для абсорбции цианистого водорода. Натровый щелок с помощью насоса (14) и теплообменника (22) возвращают в цикл. Цианидсодержащий конденсат удаляют из промывочного кругооборота по трубопроводу (13). Подаваемую по трубопроводу (18) охлаждающую воду пропускают через холодильник (17), после чего ее удаляют из системы по трубопроводу (19). Система циркуляции воды, предназначенная помимо прочего для конденсации избыточного пара, включает нагреватель (16) для предварительного нагрева, холодильник (17), теплообменник (22) и конденсатор (10).

Единственным отходящим газом в способе является дымный газ, энергосодержание которого в камере сгорания служит для перегрева пара в замкнутом цикле. В случае необходимости пар можно получать дополнительно и использовать его, например, для задействования пароструйного нагнетателя с последующей подачей в вакуумный испаритель. Расход энергии, потребляемой при осуществлении способа, можно еще более снизить за счет использования теплоты при реакции нейтрализации, образующейся в расположенном перед распылительным гранулятором аппарате для приготовления раствора цианида щелочного или щелочноземельного металла из водных раствора либо суспензии соответствующего гидроксида и газообразного либо жидкого цианистого водорода или содержащего HCN газа. Благодаря технологии, снижающей до минимума образование отходящих газов, существенно сокращаются расход энергии и инвестиционные затраты, что выгодно отличает предлагаемый способ от уже известных способов. Кроме того, в способе не только не возрастает количество побочных продуктов, а напротив, он обеспечивает получение гранулятов с исключительно высокими качественными характеристиками.

Пример. Для получения гранулята из цианида натрия применяли опытно-промышленную установку. При этом использовали раствор цианида натрия с содержанием NaCN 430 г/л. Дополнительно в этот раствор добавляли сначала 7 г NaOH/л. Количество распыляемой жидкости составляло 120 кг/ч. Рабочий режим в грануляторе устанавливали и поддерживали с помощью перегретого водяного пара, температура которого на входе составляла 380oС, а расход 1000-1200 м3/ч. Температура отводимого из гранулятора пара составляла на выходе приблизительно 200oС; температура псевдоожиженного слоя находилась в пределах 200-220oС (в зависимости от местоположения термометра).

В результате получили бесцветный NaCN-гранулят, содержание формиата и карбоната в котором осталось неизменным по сравнению с теми же показателями в применявшемся растворе. Свыше 90% частиц гранулята имели диаметр от 1 до 2 мм. При повышении содержания NaOH в NaCN-растворе до 10 г/л диаметр частиц соответственно увеличивался до 3-4 мм.

Реферат

Изобретение относится к получению гранулятов из цианида щелочного или щелочноземельного металла гранулированием в псевдоожиженном слое. Способ получения гранулятов из в основном цианида щелочного или щелочноземельного металла, прежде всего NaCN-, KCN- и Ca(CN)2- гранулятов, заключается в распылительном гранулировании в псевдоожиженном слое, в котором содержащие цианид щелочного или щелочноземельного металла водные раствор либо суспензию диспергируют в установке для распылительного гранулирования в псевдоожиженном слое на образующие этот слой зародыши цианида щелочного или щелочноземельного металла, воду выпаривают с помощью пропускаемого через псевдоожиженный слой потока сушильного газа, в качестве которого используют перегретый водяной пар, температура которого на входе составляет от 150 до 500oС, при температуре псевдоожиженного слоя 110 - 350oС, и известным образом проводят отбор гранулята из установки. При этом перегретый водяной пар пропускают по замкнутому циклу и из кругооборота выводят в основном только избыточный пар, образующийся при выпаривании, выходящий из псевдоожиженного слоя водяной пар подают в пылеуловитель, после чего его разделяют на два частичных потока, один из которых поступает в камеру сгорания, и полученный при этом перегретый водяной пар возвращают в процесс в качестве сушильного газа, а второй, представляющий собой в основном избыточный пар, выводят из кругооборота и вымывают и/или конденсируют. Способ обеспечивает получение высококачественных гранулятов при выделении минимального количества отходящих газов. 5 з.п. ф-лы, 1 ил.

Комментарии