Система охлаждения для сопел статора газовых турбин - RU2286464C2

Код документа: RU2286464C2

Чертежи

Описание

Настоящее изобретение относится к системе охлаждения для сопел статора газовых турбин.

Как известно, газовые турбины представляют собой машины, которые состоят из компрессора и турбины с одной или более ступенями, при этом упомянутые компоненты соединены друг с другом посредством вращательного вала, а между компрессором и турбиной размещена камера сгорания.

В этих машинах воздух, забираемый из внешней среды, поступает к компрессору, с тем чтобы последний обеспечивал повышенное давление воздуха.

Сжатый воздух проходит через ряд камер предварительного перемешивания, каждая из которых заканчивается сходящейся частью, в каждую из которых инжектор подает топливо, которое перемешивается с воздухом для формирования воздушно-топливной смеси, предназначенной для ее сжигания.

Внутрь камеры сгорания подводится топливо, которое воспламеняется посредством соответствующих свечей зажигания, чтобы вызвать горение, которое предназначено для того, чтобы повысить температуру и давление, и, следовательно, энтальпию газа.

Одновременно компрессор подает сжатый воздух, который должен проходить как через горелки, так и жаровые трубы камеры сгорания, чтобы обеспечивался доступ сжатого воздуха для поддерживания горения.

После этого газ, имеющий высокую температуру и находящийся под высоким давлением, по соответствующим трубам доходит до разных ступеней турбины, преобразующей энтальпию газа в механическую энергию, которая может быть использована потребителем.

При этом также известно, что для получения от определенной газовой турбины максимальных эксплуатационных показателей необходимо, чтобы температура газа была как можно большей, однако максимальные значения температуры, которые могут быть достигнуты при использовании турбины, ограничены стойкостью применяемых материалов.

Чтобы яснее представить технические проблемы, которые решены посредством настоящего изобретения, ниже приведено краткое описание статора ступени высокого давления газовой турбины согласно известному уровню техники.

Далее по ходу от камеры сгорания турбина содержит статор высокого давления и ротор, при этом статор используют для подачи потока отходящих газов в надлежащем состоянии к подводу ротора и, в частности, для их соответствующего переноса к крыльям лопаток ротора, так чтобы предотвратить непосредственное столкновение потока со спинной (дорсольной) или выпуклой поверхностью и с брюшной (вентральной) или вогнутой поверхностью лопаток.

Статор состоит из последовательности лопаток, между каждой парой которых предусмотрено соответствующее сопло.

Группа лопаток статора выполнена в форме кольца и снаружи соединена с корпусом турбины, а внутри с соответствующей опорой.

При этом следует заметить, что первая техническая проблема, касающаяся статоров, в частности, в случае ступеней высокого давления, состоит в том, что статор подвергается нагрузкам высокого давления, вызываемым снижением давления текучей среды, которая расширяется в лопатках статора.

Кроме того, статор подвергается воздействию высоких градиентов температуры, создаваемых потоком горячих газов, получаемых из камеры сгорания, и потоками холодного воздуха, которые вводят внутрь турбины, чтобы охлаждать детали, которые подвергаются наибольшим напряжениям с точки зрения теплового воздействия.

Вследствие таких высоких температур лопатки статора, используемые в той ступени турбин, где имеет место высокое давление, должны быть охлаждены, и с этой целью они имеют поверхность, которая соответствующим образом обеспечена отверстиями, используемыми для циркуляции воздуха внутри самих лопаток статора.

Однако в этом контексте следует отметить, что постоянно предъявляемое требование повышения эксплуатационных характеристик газовых турбин приводит к необходимости оптимизации всех потоков внутри турбинных двигателей.

В частности, поскольку воздух, который поступает из ступеней сжателя, подвергается описанной обработке, причем со значительным увеличением термодинамического цикла, предпочтительно, чтобы этот воздух по возможности был бы использован для горения вместо функций охлаждения, что, более того, необходимо в наиболее важных горячих зонах.

Таким образом, важная техническая проблема, которая возникает в этом контексте, состоит в правильном измерении этого воздуха в различных зонах, принимая во внимание тот факт, что количество требуемого воздуха изменяется в соответствии с функциональными условиями, сроком службы и уровнем износа или загрязненности турбинного двигателя и его частей, а также колебаний размеров его компонентов в течение состояний функционального перехода.

Деталями, которые подвергаются определенным термическим напряжениям, являются статорные сопла, конструкция которых должна отвечать требованиям механики текучей среды, что необходимо для получения высокого уровня эффективности машины с точки зрения механики текучей среды.

Конструкция также должна отвечать термическим требованиям, чтобы, во-первых, ограничить температуру металла ниже определенной величины, которая определяется используемыми материалами (и может составлять 900°), и, во-вторых, ограничить градиенты температуры, которые имеют место в материале.

Для того чтобы содействовать пониманию отличительных признаков согласно настоящему изобретению, следует сделать конкретную ссылку на фиг.1, на которой представлен вид в продольном сечении лопатки 20, которая принадлежит соплу газовой турбины согласно известному уровню техники.

Лопатка 20 имеет вогнутую или брюшную поверхность 21 и противоположную выпуклую или спинную поверхность 22, которые совместно определяют наружную форму лопатки 20.

Также предусмотрено множество охлаждающих отверстий 23, показанных в соответствующих местах на поверхности лопатки 20.

Эти отверстия или прорези фактически служат для охлаждения концевой части самого сопла.

Внутри лопатки 20 также имеются небольшие вкладыши 24 и 25, то есть перфорационные пластинчатые элементы, которые увеличивают коэффициент теплообмена до величин, которые приемлемы в настоящее время (3000 Вт/м2К).

Фактически эта часть лопатки сопел должна сохранять ограниченные температуры, но в то же время потребление относительно холодного воздуха, получаемого от компрессора, должно быть ограничено (например, оно должно составлять 5-10%), чтобы не отклоняться в худшую сторону от уровней эксплуатационных характеристик машины в целом.

У выходной кромки 26 лопатки 20 также находится охлаждающее отверстие 27, которое имеет входной участок 28 и выходной участок 29, показанные на фиг.1.

Таким образом, в известном уровне техники существует проблема толщины материала, который находится в избытке или которого слишком много вблизи от охлаждающего отверстия выходной кромки лопатки 20.

Это количество материала, которое на фиг.1 указано позициями 30 и 30', обычно имеет внутри градиенты температуры, которые трудно исключить, хотя можно повысить коэффициенты местного теплообмена, чтобы довести их до величин, которые весьма высоки.

Однако следует заметить, что когда входной участок отверстий увеличен у выходной кромки, исключается материал, который имеет высокие градиенты температуры, но в то же время происходит уменьшение скорости охлаждающего воздуха и, следовательно, коэффициента теплообмена, который имеет место в отверстиях или прорезях лопатки 20, причем необходимо иметь в виду, что это сравнение должно проводиться для одной и той же скорости потока охлаждающего воздуха.

Следовательно, это указывает на опасность, создаваемую при чрезвычайно высокой температуре металла и связанную с физическими свойствами материала сопла.

Наиболее близкой к заявленному изобретению является система охлаждения для сопел статора газовой турбины, описанная в патенте US №5702232, которая содержит множество лопаток, образующих множество сопел газовой турбины, причем каждая из лопаток имеет вогнутую поверхность и противоположную выпуклую поверхность, которые объединены друг с другом для образования наружной формы лопатки, и в которой лопатка имеет множество охлаждающих отверстий, находящихся в связи с охлаждающей текучей средой внутри указанной лопатки и открывающихся через вогнутую поверхность лопатки, при этом каждое охлаждающее отверстие имеет входной участок внутри лопатки и выходной участок, открывающийся сквозь вогнутую поверхность.

С учетом вышеизложенного, задача изобретения заключается в создании системы охлаждения для сопел статора газовых турбин, которая обеспечивает возможность оптимального управления температурой лопаток этих сопел.

Другая задача изобретения заключается в создании системы охлаждения для сопел статора газовых турбин, которая обеспечивает возможность исключения нежелательных градиентов температуры внутри лопаток.

Еще одна задача настоящего изобретения заключается в том, чтобы создать систему охлаждения для сопел статора газовых турбин, которая позволяет уменьшить большую толщину материалов вблизи от охлаждающих отверстий выходной кромки лопаток.

Эти и другие задачи согласно изобретению могут быть решены посредством системы охлаждения для сопел статора газовых турбин, которая может быть применена к лопаткам, принадлежащим к соплам газовой турбины, где каждая из упомянутых лопаток имеет вогнутую поверхность и противоположную выпуклую поверхность, которые совместно определяют наружную форму лопатки, а поверхность лопатки имеет множество охлаждающих отверстий, находящихся в соответствующих местах поверхности лопатки, отличающейся тем, что охлаждающее отверстие по отношению к выходной кромке упомянутой лопатки выполнено с входным участком и выходным участком, которым придана такая форма, что охлаждающее отверстие имеет форму поперечного сечения, изменяющуюся в направлении, которое является радиальным направлением по отношению к лопатке.

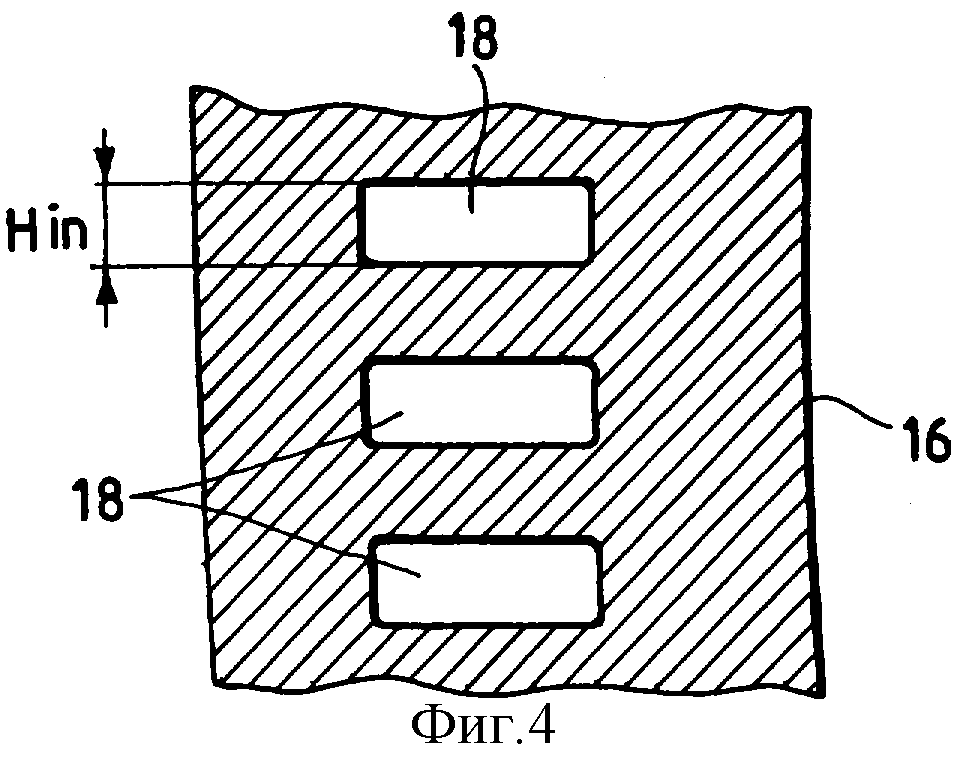

Согласно предпочтительному варианту осуществления настоящего изобретения высота входного участка (Hin на фиг.4) охлаждающего отверстия выходной кромки лопатки вдоль радиального направления лопатки меньше, чем относительная высота выходного участка (Hout на фиг.3).

Согласно предпочтительному варианту осуществления настоящего изобретения с внутренней стороны лопатки имеются волнистые элементы, предназначенные для увеличения коэффициента теплообмена лопатки.

Система согласно изобретению имеет высокий коэффициент теплообмена вдоль всего охлаждающего отверстия, при этом внутри металла лопатки отсутствуют градиенты температуры.

Согласно изобретению система охлаждения сопел имеет множество элементов для создания турбулентности вдоль стенок самих отверстий, с тем чтобы всегда гарантировать высокое значение коэффициента теплообмена.

Кроме того, система охлаждения сопел имеет пониженные потери нагрузки, отнесенные к устью отверстия, чтобы избежать потери части полного давления регулировочного воздуха в этой зоне, с оставлением охлаждающей текучей среде большей энергии для преодоления потерь нагрузки в охлаждающих отверстиях и в элементах для создания турбулентности.

Наконец, следует заметить, что геометрическая форма отверстия такова, чтобы облегчить введение сплава в расплавленном состоянии в течение литья лопатки.

Дополнительные отличительные признаки изобретения определены в других пунктах формулы изобретения, прилагаемых к настоящей заявке на патент.

Отличительные признаки и преимущества настоящего изобретения будут более очевидны из приведенного ниже описания примера типичного варианта осуществления изобретения, не налагающего каких-либо ограничений, со ссылками на прилагаемые схематические чертежи, на которых:

на фиг.1 в продольном сечении схематически представлена лопатка, которая принадлежит соплу газовой турбины согласно известному уровню техники;

на фиг.2, с другой стороны, представлен вид в продольном сечении лопатки, принадлежащей соплу газовой турбины согласно настоящему изобретению;

на фиг.3 в радиальном поперечном сечении представлен выходной участок охлаждающих отверстий сопла газовой турбины согласно настоящему изобретению;

на фиг.4 в радиальном поперечном сечении представлен входной участок охлаждающих отверстий сопла газовой турбины согласно настоящему изобретению.

В предлагаемом описании термин "радиальное направление", в частности, относится к направлению, перпендикулярному потоку газа, который расширяется в машине.

В некоторых случаях направление потока газа также представляет собой направление главной оси машины.

Если прежде всего обратиться к фиг.2, то на ней показано продольное сечение лопатки, в целом обозначенной позицией 10, которая принадлежит соплу газовой турбины согласно настоящему изобретению.

Форма лопатки 10 главным образом предназначена для обеспечения требуемых аэродинамических свойств в случае газов, которые участвуют в процессе, происходящем в турбине, при этом лопатка имеет вогнутую или брюшную поверхность 11 и противоположную выпуклую или спинную поверхность 12, которые объединены для образования наружной формы лопатки 10.

Также выполнено множество охлаждающих отверстий 13, которые находятся в соответствующих местах поверхности лопатки 10.

Внутри лопатки 10 также имеются небольшие вкладыши 14 и 15, то есть перфорированные пластинчатые элементы, которые повышают коэффициент теплообмена до значений, которые приемлемы для применения в настоящее время.

Для задач предлагаемого изобретения особенно важна выходная кромка 16 лопатки 10, с внутренней стороны которой выполнено охлаждающее отверстие 17, имеющее входной участок 18, который увеличен по сравнению с известными техническими решениями.

На фиг.2 также показан выходной участок 19 охлаждающего отверстия 17, в части которого лопатка 10 становится тоньше.

Следовательно, в случае этой конфигурации получается увеличение входного участка 18 охлаждающих отверстий 17 лопатки 10.

Чтобы исключить этот недостаток, охлаждающие отверстия, которые обычно имеют постоянное поперечное сечение, могут иметь высоту, изменяющуюся в радиальном направлении.

Фактически, если вход охлаждающего отверстия шире (зона 18 на фиг.2) в плоскости фигуры, размер под прямыми углами к самой плоскости (радиальное направление для машины) может быть меньше, чем в обычных случаях.

Фактически, входной участок 18 охлаждающего отверстия 17 выходной кромки 16 лопатки 10 имеет размер (обозначенный на фиг.4 как Hin), который меньше, чем соответствующий размер (указанный на фиг.3 как Hout) выходного участка 19.

Если система охлаждения для сопла, выполненная согласно данному изобретению, также отличается таким же размером охлаждающего отверстия вблизи от выходной кромки лопатки (зона 29 на фиг.1 и зона 19 на фиг.2), то этим будет допущена исключительно трехразмерная форма с входным участком 18 и выходным участком 19, указанными на фиг.3-4.

Следовательно, посредством этой геометрической формы можно получить высокие коэффициенты теплообмена вдоль всего охлаждающего отверстия 17 с исключением при этом градиентов температуры внутри металла лопатки.

Дальнейшее улучшение теплообмена также может быть достигнуто посредством использования элементов для создания турбулентности вдоль стенок самих отверстий, с тем чтобы всегда гарантировать высокое значение коэффициента теплообмена.

Дополнительное преимущество изобретения заключается в уменьшении потери нагрузки, отнесенной к устью отверстия, что позволяет избежать излишне расходуемой части полного давления регулировочного воздуха в этой зоне, оставляя при этом охлаждающей текучей среде больше энергии для преодоления потерь нагрузки в охлаждающих отверстиях и элементах для создания турбулентности.

Еще одно преимущество изобретения обеспечивается в течение литья лопатки, в которой рассматриваемая геометрическая форма формирует тип воронки в зоне устья прорезей, которая облегчает вход расплавленного сплава.

Теоретические и экспериментальные результаты, обеспечиваемые настоящим изобретением, настолько удовлетворительны, что система может быть использована для новых газовых турбин, которые имеют широкое применение.

Составленное описание делает очевидными отличительные признаки и преимущества системы охлаждения сопел статора газовых турбин, выполненной согласно настоящему изобретению.

Далее приведены заключительные комментарии и наблюдения, чтобы более точно и ясно охарактеризовать упомянутые преимущества.

Задачей предложенного решения является уменьшение значительной толщины материала вблизи от охлаждающего отверстия выходной кромки лопатки.

Таким образом, настоящее изобретение позволяет исключить упомянутые зоны большой толщины материала, одновременно исключая соответствующие градиенты температуры.

Это приводит к предпочтительным результатам, ранее упомянутым с указанием на уменьшенные потери нагрузки, отнесенные к устью отверстия 17, чтобы избежать излишнего расходования части полного давления регулировочного воздуха в этой особенно критической зоне.

Геометрия отверстия 17 такова, что она облегчает введение расплавленного сплава в течение литья лопатки 10.

Наконец, очевидно, что могут быть выполнены многие другие варианты системы охлаждения для сопел статора газовых турбин, которая составляет предмет настоящего изобретения, но без отклонения от принципов новизны, которые свойственны концепции, содержащей изобретательскую деятельность.

Также очевидно, что в практическом варианте осуществления изобретения могут быть использованы любые материалы, размеры и формы, соответствующие предъявляемым требованиям, а сами компоненты могут быть заменены другими компонентами, которые в техническом отношении эквивалентны им.

Объем настоящего изобретения определяется прилагаемыми пунктами формулы изобретения.

Реферат

Система охлаждения для сопел статора газовой турбины содержит множество лопаток, образующих множество сопел газовой турбины. Каждая из лопаток имеет вогнутую поверхность и противоположную выпуклую поверхность, которые объединены для образования наружной формы лопатки. Лопатка имеет множество охлаждающих отверстий, находящихся в связи с охлаждающей текучей средой внутри указанной лопатки и открывающихся через вогнутую поверхность лопатки. Каждое охлаждающее отверстие имеет входной участок внутри лопатки и выходной участок, открывающийся сквозь вогнутую поверхность. Охлаждающее отверстие имеет поперечное сечение, которое изменяется в радиальном направлении. Высота входного участка вдоль, в основном, радиального направления лопатки меньше, чем высота выходного участка, посредством чего толщина стенки между охлаждающим отверстием и вогнутой поверхностью в области выходного участка уменьшается. Изобретение позволяет обеспечить возможность исключения нежелательных градиентов температуры внутри лопатки и уменьшить толщину материала вблизи охлаждающих отверстий выходной кромки. 2 з.п. ф-лы, 4 ил.

Комментарии