Способ изготовления детали газотурбинного двигателя, включающей отверстия выпуска охлаждающего воздуха - RU2421296C2

Код документа: RU2421296C2

Чертежи

Описание

Настоящее изобретение касается охлаждения деталей газотурбинного двигателя тонким слоем воздуха.

Чтобы улучшить показатели газотурбинного двигателя, необходимо поднять температуру газа на выходе из камеры сгорания. Детали двигателя, омываемые таким газом, в этом случае подвергаются высоким термомеханическим напряжениям. Их защищают, осуществляя циркуляцию охлаждающего воздуха, отбирая его в компрессоре в каналах, расположенных под стенкой и выпуская в газовый поток через отверстия малого диаметра, выполненные таким образом, чтобы образовывать защитную газовую прослойку между стенкой и потоком горячего газа. Детали, подвергнутые такой обработке, - это главным образом сектора распределителя, составленные из одной или нескольких радиальных лопастей между двумя платформами в секторах кольца, ограничивающего газовый поток вместе с подвижными лопатками первых ступеней турбины. Механическая стойкость и срок службы деталей при использовании этого средства оказываются увеличенными.

Отверстия - это полости цилиндрической формы, выполненные в соответствующих зонах стенки, подлежащей защите. Для того чтобы улучшить образование прослойки воздуха вдоль стенки, этим полостям придают форму, расширенную к уровню ее поверхности. Таким образом, эти отверстия содержат две различных части: цилиндрическую часть, калибрующую поток воздуха, и часть, сформированную таким образом, чтобы рассеивать и ориентировать поток воздуха и этим благоприятствовать его протеканию в зоне образования охлаждающей прослойки. Примеры таких отверстий представлены в патентах US 6183199, EP 228338 и US 4197443.

Известный метод изготовления состоит в том, что эти полости выполняют в два этапа; начинают с того, что создают расширенный участок отверстия с помощью электроэрозии, техники, обозначаемой также аббревиатурой EDM (electrodischarge machining), затем сверлят дно полученной впадины, например, пучком лазера, чтобы образовать цилиндрический канал.

Согласно технике EDM, электрод размещается на некотором расстоянии от подлежащей обработке поверхности, и между ним и деталью генерируют электрические разряды. Эти разряды захватывают частицы вещества и прогрессивно разрушают поверхность детали. Форма полученной впадины зависит от геометрии электрода, которая может иметь форму усеченного конуса, например на прямоугольной части, или более сложную, с закругленными участками, как это показано в патентах US 6183199 или EP 228338. Вторая часть, калибрующая, изготавливается либо электродом, либо с помощью лазерного луча.

При использовании вышеуказанной технологии возникают следующие проблемы.

Электроду, какой бы ни была его форма, даже если она позволяет обработать внутренность впадины в округленных участках стенки, могут помешать существующие острые ребра. Эти острые ребра - места концентрации напряжений, обуславливают риски образования трещин.

Главным образом, по экономическим причинам, отверстия в пластине изготавливают серийно разрезными электродами, которые, таким образом, расположены в ряд. Такая практика не позволяет осуществить индивидуальную оптимизацию геометрии отверстий в зависимости от окружающего их локального профиля.

Невозможно реализовать этот тип отверстия в зонах затрудненного доступа. В особенности в том случае, когда речь идет об осуществлении сверления по длине лопастей сектора двухлопастного распределителя в канале между лопатками. Так как в этой зоне расширяющаяся форма отверстий необходима, то невозможно изготавливать секторы двухлопастных распределителей литьем как одну деталь. Каждую систему лопаток изготовляют отдельно и сваривают их вместе, чтобы сформировать сектор распределителя. В этом случае стоимость изготовления повышается.

Указанные проблемы могут быть устранены при использовании способа создания отверстий для выпуска охлаждающего газа в стенке детали, изготовленных технологией литья с удаляемым воском, согласно которой модель детали создают в восковой изложнице, включая и вышеозначенный первый участок, который выходит на внешнюю поверхность стенки. Этот способ на практике характеризуется, тем, что он состоит в подготовке на восковой модели впадин, соответствующих первым участкам упомянутых отверстий, затем в создании в отлитой детали второго участка отверстия, соединяющего дно первого участка с внутренней поверхностью стенки.

Преимущественно на восковой изложнице изготавливают выпуклости с формами, дополняющими формы указанных первых участков, таким образом, что на модели образуются обусловленные впадины, причем деталь после литья уже имеет вышеуказанные предварительно сформированные первые участки.

Формируя эти участки отверстий на восковой модели детали таким образом, чтобы они были в дальнейшем сформированы литьем, можно легко оптимизировать их форму для каждого поступающего в профиль потока. Можно избежать применения тяжелой и дорогой электроэрозионной техники, и такой метод совместим с изготовлением секторов многолопастных литых распределителей.

Наиболее часто вышеупомянутый первый участок имеет расширяющуюся форму, но изобретение позволяет получать все типы форм.

Зоны соединения между двумя участками поверхности, не компланарными выпуклостям, имеют как правило сглаженный профиль, исключающий образование острых кромок. Обозначим их как «радиальные» (rayonnées). Радиусы кривизны «радиальных» поверхностей имеют величину от, по меньшей мере, 0,1 мм, до, преимущественно, 0,2 мм, кривизна этих поверхностей в некоторых случаях является изменяющейся.

Целесообразно, чтобы сечение второго участка отверстия калибровалось таким образом, чтобы дозировать расход воздуха. Этот участок имеет трубчатую форму круглого сечения или в продолговатую форму сечения в виде щели.

Предпочтительно, чтобы обработка осуществлялась с помощью пучка лазера, но могут быть использованы и другие средства.

Область изобретения включает также деталь газотурбинного двигателя, полученную согласно заявленному способу и содержащую отверстия выпуска охлаждающего воздуха, у которой зоны соединения первых участков с внешней стенкой детали являются радиальными.

В дальнейшем изобретение поясняется описанием неограничительных вариантов его осуществления, со ссылками на чертежи, в числе которых:

Фиг.1 изображает подвижную лопатку охлажденной турбины;

Фиг.2 - в разрезе стенку на уровне отверстия выпуска охлаждающего воздуха согласно предшествующему описанию;

Фиг.3 - в разрезе модель детали в своей восковой изложнице;

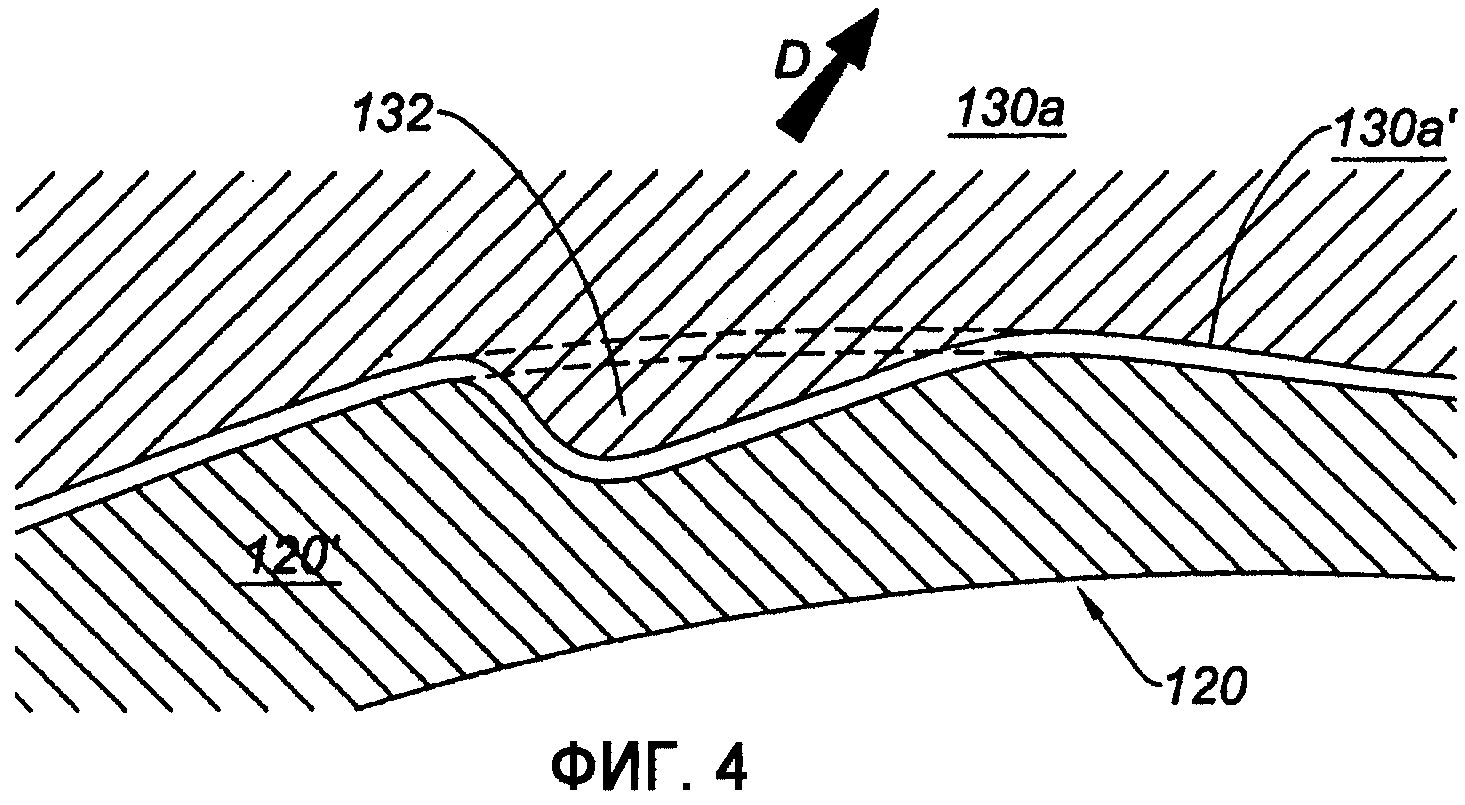

Фиг.4-6 иллюстрируют этапы осуществления расширяющихся отверстий согласно изобретению;

Фиг.7 и 8 - в изометрии виды расширяющегося отверстия согласно изобретению.

Как это видно на фиг.1, подвижная лопатка 1 включает опору 3, платформу 5 и лопасть 7. Лопатка монтируется опорой в пазе, устроенном в ободе диска турбины. Когда турбина охлаждена и лопатка вынута, то видно, что она включает в себя впадины, предназначенные для циркуляции охлаждающего воздуха. Часть этого воздуха направлена сквозь стенку лопасти калиброванными отверстиями. Со стороны 9 эти отверстия имеют простую трубчатую форму. Другие отверстия 10 включают расширяющуюся часть для того, чтобы направлять воздух вдоль стенки, что позволит образовать пленку или прослойку для защиты стенки. Эти отверстия 10 в части, расширяющейся вниз по ходу потока, расположены, например, на лопасти вдоль кромки атаки на поверхности ее спинки 10a или вдоль глобально радиальной линии на поверхности ее внутреннего выгиба 10b. Другой ряд отверстий с расширяющейся частью располагается вдоль задней кромки на поверхности ее внутреннего выгиба 10с.

На фиг.2 изображен разрез стенки лопасти 71 по плоскости II-II через отверстие 10. Видны первая расширяющаяся часть 10Е, выходящая на внешнюю поверхность стенки 71 и трубчатая часть 10T. Сечение этой части 10T определяет расход охлаждающего воздуха через отверстие. Струя воздуха проходит сбоку по расширяющейся части 10Е и образует прослойку вдоль стенки лопасти вместе с другими примыкающими струями.

Ввиду сложности ее геометрии и термомеханических напряжений, которые она должна выдерживать, деталь этого типа изготавливается литьем в удаляемом воске. Далее используется вышеупомянутая технология.

Вначале изготавливают модель из воска или другого аналогичного материала, которая включает в себя литейный стержень с формой, учитывающей внутренние впадины системы лопаток. Этот стержень изготавливают отдельно, и он представляет собой композицию из нескольких элементарных стержней. Стержень помещают в восковую изложницу, и заливают воск в пространство, остающееся между стержнем и внутренней стенкой изложницы. Получают модель, включающую в себя стержень и являющуюся ответной частью для литья детали.

Примером детали является лопатка турбины, изображенная на фиг.3. Восковая модель 20 включает стержень, состоящий из нескольких элементов-стержней от 21a до 21d из керамического материала. Восковая изложница 30 составлена из двух частей 30a и 30b, у каждой стенка литья 30a' и 30b' соответствует корпусу детали. Изложница согласно представленному примеру имеет простую форму, но, в зависимости от сложности детали, она может содержать многочисленные элементы.

Затем извлекают из изложницы 30 восковую модель 20 и погружают ее в шликеры, представляющие собой суспензии керамических частиц, для того чтобы покрыть ее защитной оболочкой из последовательно наносимых слоев и изготовить изложницу-панцирь. После упрочнения изложницы с помощью варки, удаляют воск. Получают деталь, в которой льющийся в нее расплавленный металл занимает пустоты между внутренней стенкой изложницы-панциря и стержнем. Благодаря зародышу или соответствующему селектору и контролируемому охлаждению металл твердеет, образуя определенную структуру. Согласно природе смеси и ожидаемым после литья свойствам детали можно вести речь о затвердевании в столбчатую структуру, затвердевании в монокристаллическую структуру или о равноосном затвердевании, соответственно. В первых двух вариантах используются суперсмеси, что необходимо для деталей, подвергаемых сильным напряжениям, как термическим, так и механическим, как, например, для лопаток турбины высокого давления HP в турбореактивном двигателе.

Согласно технике предшествующего способа расширяющиеся отверстия создают обработкой отлитой детали. Отверстие, которое представлено на фигуре 2, получено обработкой с использованием технологии EDM. В частности видно, что зона соединения между поверхностью 71ext и расширяющимся участком 10Е представляет собой ребро 10E1, образования которого невозможно избежать. Обработка этой зоны привела бы в лучшем случае к образованию фаски, но не к выравниванию, в особенности по причине малого размера отверстия этого типа. Допускаемые отклонения обработки не позволили бы расположить достаточно точно рабочий инструмент по отношению к зоне, подлежащей обработке.

Согласно изобретению предлагается реализовать вышеупомянутый первый расширяющийся участок отверстия непосредственно по восковой модели. По сути дела восковая изложница, в которую залит воск, представляет отпечаток с первых участков отверстий.

На фиг.4 представлен разрез по уровню внутренней поверхности 130a' изложницы 130a через выпуклость 132 формовки первого участка в соответствии с изобретением. У элементов, выполненных согласно по изобретению, соответствующих элементам предшествующего способа, используются те же обозначения, но увеличенные на сотню. Выпуклость 132 имеет форму первого участка, которую желают получить в стенке 120' восковой модели 120. Для того чтобы не превысить допустимых напряжений при выемке из формы, поверхности выпуклости не содержат частей, образующих угол, меньший лимитирующего угла выемки из формы по отношению к представленному стрелой D направлению выемки из формы в этой зоне. В случае, когда изложница составлена из множества элементов со специфическими вставками, формирующими выпуклости, достаточно, чтобы угол был определен по отношению к направлению извлечения этой вставки. Применение вставки представляет дополнительное преимущество - облегчать изменение профиля выпуклостей, например, в фазе разработки детали. Достаточно изменить единственную вставку, чтобы изготовлять деталь с новым профилем расширяющихся отверстий.

Деталь 101, изготовленная литьем, имеет в своей стенке 171 впадину 110Е, соответствующую по форме выпуклости 132, которая создана в стенке 120' восковой модели 120. Эта впадина 110Е составляет первый участок отверстия, который необходимо удалить из стенки 120'. Образование отверстий выпуска воздуха охлаждения заканчивают, сверля дно впадины 110Е, например, пучком лазера. Это сверление образует трубчатый канал 110T. Сечение этого канала 110T является определяющим для создания необходимого расхода воздуха, и его форма может быть, в случае необходимости, круглой или продолговатой. Эти два этапа проиллюстрированы на фиг.5 и 6.

На фигурах 7 и 8 представлено отверстие 110 в стенке 171 для выпуска охлаждающего воздуха, получаемое в соответствии с заявленным способом и применяемое при охлаждении пленкой воздуха. Различные части поверхности представлены с сегментами образующих директрис, чтобы этим показать ее трехмерный характер.

Виден первый участок 110Е расширяющейся формы, выходящий на внешнюю поверхность 171ext стенки 171. Второй, трубчатый, участок 110T выполнен в дне первого участка и выходит на внутреннюю поверхность 171int стенки 171.Впадина 110Е имеет дно A, форма которого на виде снизу практически трапециевидна. Впадина повернута вниз по ходу потока газа. Это дно заключено между трубчатым участком 110T и ребром А1 сопряжения с внешней поверхностью 171ext стенки 171. Боковые поверхности L1 и L2 впадины искривлены в виде вогнутых цилиндрических секторов L1 и L2, имеющих изменяющийся профиль вдоль зоны их соединения с дном A. Поверхности названы «радиальными». Радиус кривизны этих поверхностей, что оказывается выгодным, равен по меньшей мере 0,1 мм и меняется вдоль профиля. Боковые поверхности L1 и L2 включают также искривленные участки поверхности LIS и L2S, с изменяющимся профилем по направлению к поверхности стенки 171ext. Поверхность B впадины, расположенная поперек между обеими боковыми поверхностями L1 и L2, также включает выпуклый «радиальный» участок BS соединения с внешней поверхностью 171ext стенки 171, и вогнутые «радиальные» участки, связанные с боковыми поверхностями L1 и L2.

Эти «радиальные» участки поверхности L1S, L2S и BS дополняют поверхности соединения выпуклостей 132 с поверхностью 130a' восковой изложницы 130a, в которой формируется модель. Достаточно правильно согласовать параметры выпуклости, чтобы получить деталь без острого ребра на этих участках.

Эти «радиальные» участки соединения имеют радиус кривизны, например, 0,2 мм, с минимумом в 0,1 мм. Они ограничивают термические и механические напряжения в этих зонах и уменьшают вероятность случаев образования трещины. Механическая стойкость детали и срок ее службы также существенно улучшаются.

Другое преимущество по отношению к обработке методом EDM состоит в создании поверхностей, имеющих малую шероховатость, что благоприятствует аэродинамике. Например, типичная шероховатость Ra после EDM - определяется величиной 4,5 мкм. Получение меньших значений сопряжено с резким возрастанием стоимости. Способом литья легко получаем более гладкие поверхности; Ra=1,2 мкм, например.

Следует отметить, что линия пересечения трубчатой зоны 110T с дном первого участка 110 E не является «радиальной» зоной, поскольку она получена обработкой.

Реферат

Изобретение касается охлаждения детали газотурбинного двигателя, которая имеет отверстия, содержащие первый участок (110 Е), выходящий на внешнюю поверхность (171ext) стенки детали, и второй участок (110Т), выходящий на внутреннюю поверхность (171int) стенки. Деталь изготавливают методом литья по выплавляемым моделям. В модели формируют впадины, соответствующие первым участкам (110 Е) отверстий в детали. В отлитой детали формируют второй участок отверстий, соединяющий дно первого участка с внутренней поверхностью стенки детали, например посредством пучка лазера. Отверстия для выпуска охлаждающего воздуха формируют без образования острых ребер, которые приводят к возникновению напряжений в детали и образованию трещин. Обеспечивается повышение качества деталей и упрощение технологии изготовления отверстий. 2 н. и 10 з.п. ф-лы, 8 ил.

Комментарии