Выходная направляющая лопатка турбомашины летательного аппарата, содержащая изогнутый канал для смазочного материала улучшенной конструкции - RU2747652C2

Код документа: RU2747652C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области двухконтурных турбомашин для летательных аппаратов, в частности к конструкции направляющих лопаток, расположенных в воздушном потоке вентилятора турбомашины или в его части.

Предпочтительно они представляют собой выходные направляющие лопатки (OGV), обеспеченные для выпрямления воздушного потока на выходе вентилятора. Альтернативно или одновременно, при необходимости, направляющие лопатки могут быть расположены на входе вентилятора. Как правило, направляющие лопатки расположены во вторичном пути потока турбомашины.

Изобретение предпочтительно относится к турбореактивному двигателю летательного аппарата, оснащенному такими выходными направляющими лопатками.

ПРЕДШЕСТВУЮЩИЙ УРОВЕЬ ТЕХНИКИ

Известно, что на некоторых двухконтурных турбомашинах выходные направляющие лопатки расположены после вентилятора для выпрямления потока, выходящего из него, а также, возможно, для выполнения конструктивной функции. Эта функция фактически заключается в обеспечении передачи усилий из центра турбомашины на внешний кожух, расположенный в удлинении корпуса вентилятора. В этом случае узел крепления двигателя, как правило, расположен на внешнем кожухе или вблизи него для обеспечения фиксации между турбомашиной и крепежным пилоном летательного аппарата.

В последнее время также рассматривается назначение дополнительной функции выходным направляющим лопаткам. Эта функция заключается в обеспечении теплообмена между наружным воздухом, проходящим через кольцо выходных направляющих лопаток, и смазочным материалом, циркулирующим внутри лопаток. Функция теплообмена, например, описана в документе US 8616834 или в документе FR 2989110.

Смазочный материал, охлаждаемый выходными направляющими лопатками, может поступать из других частей турбомашины. Фактически, он может представлять собой смазочный материал, циркулирующий через камеры для смазки роликовых подшипников, которые поддерживают приводные валы и/или ступицу вентилятора, или смазочный материал, предназначенный для смазки механических элементов коробки приводов агрегатов (AGB). Наконец, он также может использоваться для смазки редуктора для приведения в движение вентилятора, если такой редуктор обеспечен в турбомашине для уменьшения скорости вращения вентилятора.

Растущий объем необходимого смазочного материала требует соответствующей адаптации способности отвода тепла, связанной с теплообменниками, предназначенными для охлаждения смазочного материала. Назначение функции теплообмена выходным направляющим лопаткам, как в решениях, описанных в двух указанных документах, позволяет, в частности, уменьшить или даже исключить традиционные теплообменники типа ACOC (воздушный маслоохладитель). Так как теплообменники типа ACOC, как правило, расположены во вторичном пути потока, их уменьшение/исключение позволяет ограничить возмущения вторичного потока и, следовательно, повысить общую эффективность турбомашины.

Функция теплообмена лопатки достигается за счет обеспечения одного или более внутренних каналов в лопатке и вставки средства теплопередачи в эти каналы, ограниченные нижней стенкой и верхней стенкой. В случае, когда обеспечено два канала для прямого потока смазочного материала в лопатке и обратного потока соответственно, эти два канала соединяет изогнутая область. Изогнутая область, как правило, остается свободной для ограничения перепадов давления, обусловленных наличием средств теплопередачи, вставленных во внутренние каналы, соединенные изогнутой областью.

Однако изогнутая область, вероятно, может быть местом рециркуляции смазочного материала на выходе из внутреннего канала из-за разного поперечного сечения расширенной утопленной области и концом внутреннего канала, обеспеченного средствами теплопередачи. Фактически, в некоторых частях изогнутой области расход смазочного материала снижается, что приводит к рециркуляции смазочного материала, возмущающей его поток.

В дополнение, отсутствие средств теплопередачи в изогнутой области существенно уменьшает общую теплообменную способность лопатки и снижает механическое сопротивление этой области, которая подвергается высокому давлению смазочного материала (например, порядка нескольких десятков бар).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для по меньшей мере частичного решения этих проблем изобретение в первую очередь относится к направляющей лопатке, предназначенной для размещения во всем воздушном потоке вентилятора двухконтурной турбомашины летательного аппарата или в его части, причем направляющая лопатка содержит ножку, вершину, а также аэродинамическую часть для выпрямления потока, расположенную между ножкой и вершиной лопатки, причем указанная аэродинамическая часть лопатки включает в себя первый внутренний канал для охлаждения смазочного материала, в котором расположено средство теплопередачи, причем первый внутренний канал продолжается вдоль первого основного направления потока смазочного материала от ножки к вершине лопатки, и указанный первый внутренний канал частично ограничен нижней стенкой и верхней стенкой лопатки, аэродинамическая часть также включает в себя второй внутренний канал для охлаждения смазочного материала, в котором расположены средства теплопередачи, причем второй внутренний канал продолжается вдоль второго основного направления потока смазочного материала от вершины к ножке лопатки, и указанный второй внутренний канал частично ограничен нижней стенкой и верхней стенкой лопатки.

В соответствии с изобретением аэродинамическая часть содержит изогнутую область, соединяющую один конец первого внутреннего канала с одним концом второго канала, причем изогнутая область продолжается вдоль криволинейной образующей и частично ограничена нижней стенкой и верхней стенкой лопатки. В дополнение, изогнутая область содержит по меньшей мере одну направляющую для смазочного материала, расположенную между нижней стенкой и верхней стенкой лопатки, и каждая направляющая продолжается по существу параллельно криволинейной образующей изогнутой области.

За счет наличия направляющей (направляющих) для смазочного материала рециркуляция смазочного материала предпочтительно предотвращается. В дополнение, направляющие усиливают теплопередачу за счет увеличения поверхности, с которой контактирует смазочный материал, а также они, вероятно, повышают механическую прочность изогнутой области.

Кроме того, изобретение имеет по меньшей мере один из следующих возможных признаков, взятых отдельно или в сочетании.

Предпочтительно конец первого канала представляет собой конец для выхода смазочного материала, а конец второго внутреннего канала представляет собой конец для входа смазочного материала. Разумеется, предусмотрено противоположное решение без отклонения от объема изобретения.

Каждая направляющая для смазочного материала представляет собой стенку, имеющую первый конец, обращенный, например, к концу для выхода смазочного материала первого внутреннего канала, и второй конец, обращенный, например, к концу для входа смазочного материала второго внутреннего канала.

Предпочтительно каждая направляющая для смазочного материала включает в себя между первым и вторым концами по меньшей мере один промежуток в стенке, образующий пространство, разделяющее два сегмента стенки. Конструкция сегментов стенки, разнесенных друг от друга, улучшает конвекцию и обеспечивает простое решение для упрощения выгрузки порошков в случае аддитивного изготовления направляющих для смазочного материала.

Предпочтительно каждая направляющая для смазочного материала включает в себя между первым и вторым концами множество промежутков в стенке, каждый из которых образует пространство, разделяющее два сегмента стенки.

Предпочтительно сегменты стенки двух любых направляющих для смазочного материала, непосредственно следующих друг за другом вдоль направления размаха лопатки, расположены в шахматном порядке. Это дополнительно улучшает конвекцию.

Например, количество сегментов стенки каждой направляющей для смазочного материала составляет от 2 до 40. В связи с этим следует отметить, что количество сегментов зависит, в частности, от требуемого механического сопротивления, массы, отведенной под направляющие, и/или способа их изготовления.

Предпочтительно направляющие для смазочного материала образуют между собой проходы для смазочного материала, и направляющие разнесены друг от друга на расстояния, по меньшей мере два из которых отличаются друг от друга. Вследствие этого в этом случае ширина проходов может отличаться, что обеспечивает локальную адаптацию к толщине изогнутой области, например, для обеспечения эквивалентных сечений проходов с точки зрения площади поверхности. Это позволяет лучше сбалансировать расходы смазочного материала в каждом из проходов.

Предпочтительно каждая направляющая для смазочного материала представляет собой стенку, соединяющую нижнюю стенку с верхней стенкой, и при любом поперечном сечении изогнутой области указанная стенка, образующая направляющую для смазочного материала, локально наклонена относительно нормали к каждой из нижней и верхней стенок. Это позволяет осуществлять аддитивное изготовление изогнутой области и части лопатки, которая ее окружает, в соответствии с традиционными способами и принципами.

Тем не менее, следует отметить, что каждая направляющая для смазочного материала может представлять собой стенку, соединяющую нижнюю стенку с верхней стенкой, независимо от наклона этой стенки. Эта особенность позволяет повысить механическую прочность лопатки в изогнутой области, которая подвергается высокому давлению смазочного материала.

Предпочтительно количество направляющих для смазочного материала составляет от 1 до 10. Это количество зависит, в частности, от размеров изогнутой области и толщины материала, образующего направляющие.

Наконец, изобретение также относится к турбомашине летательного аппарата, предпочтительно в виде турбореактивного двигателя, содержащей множество направляющих лопаток, расположенных после или перед вентилятором турбомашины, причем указанные лопатки предпочтительно имеют конструктивную функцию. Таким образом, лопатки выполнены с возможностью обеспечения переноса усилий из центра турбомашины на внешний кожух, расположенный в удлинении корпуса вентилятора.

Другие преимущества и характеристики изобретения станут очевидными из приведенного ниже подробного неограничивающего описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Описание будет приведено со ссылкой на приложенные чертежи, на которых:

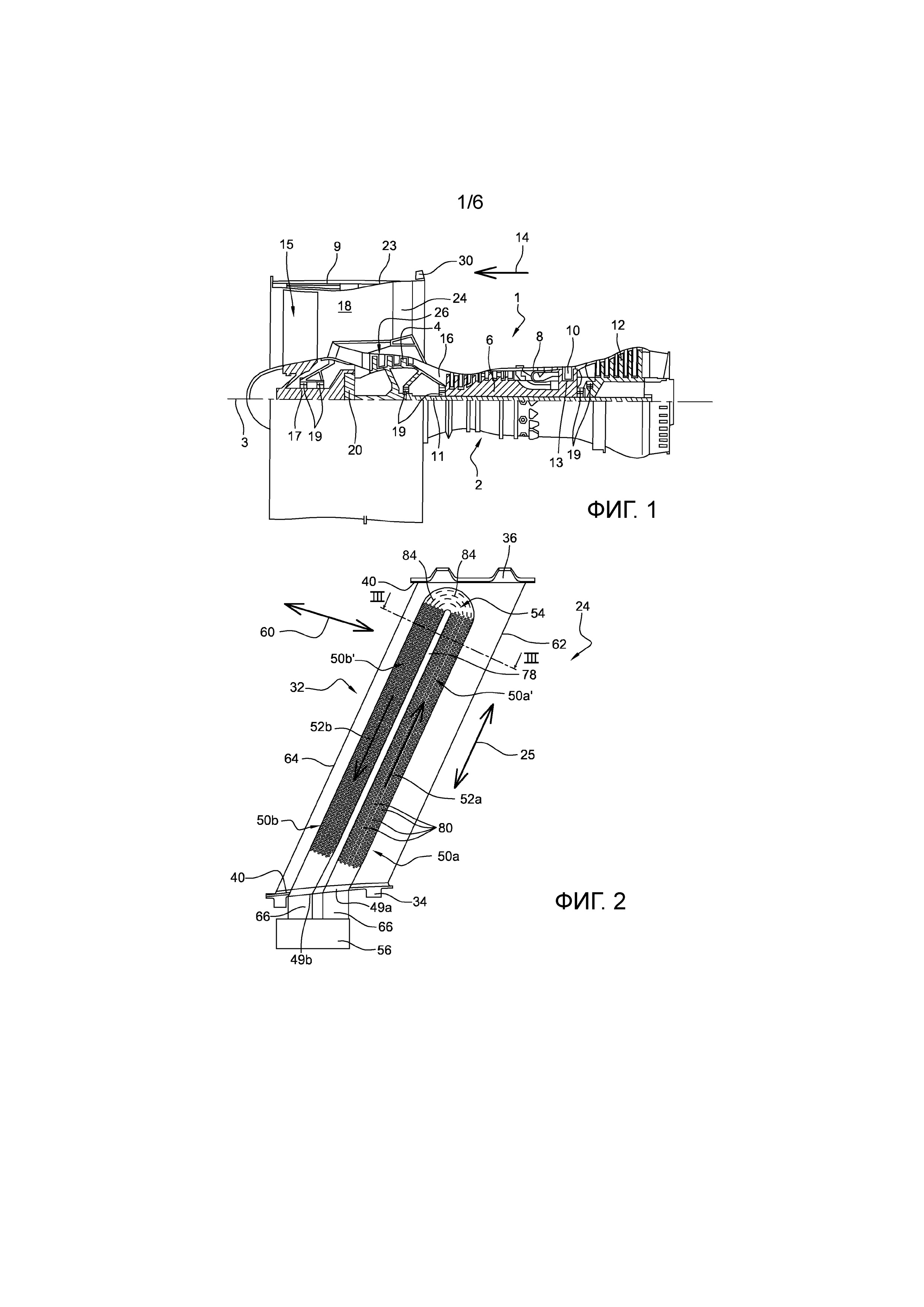

Фигура 1 иллюстрирует схематический вид сбоку турбореактивного двигателя в соответствии с изобретением;

Фигура 2 иллюстрирует увеличенный, более подробный вид участка выходной направляющей лопатки турбореактивного двигателя, показанного на предыдущей фигуре;

Фигура 3 представляет собой вид в разрезе, взятом вдоль линии III-III, показанной на Фигуре 2;

Фигура 3a представляет собой вид, подобный показанному на Фигуре 3, в соответствии с альтернативным вариантом выполнения;

Фигура 4 представляет собой увеличенный вид Фигуры 2, более подробно иллюстрирующий изогнутую область;

Фигура 5 представляет собой вид в разрезе, взятом вдоль линии V-V, показанной на Фигуре 4;

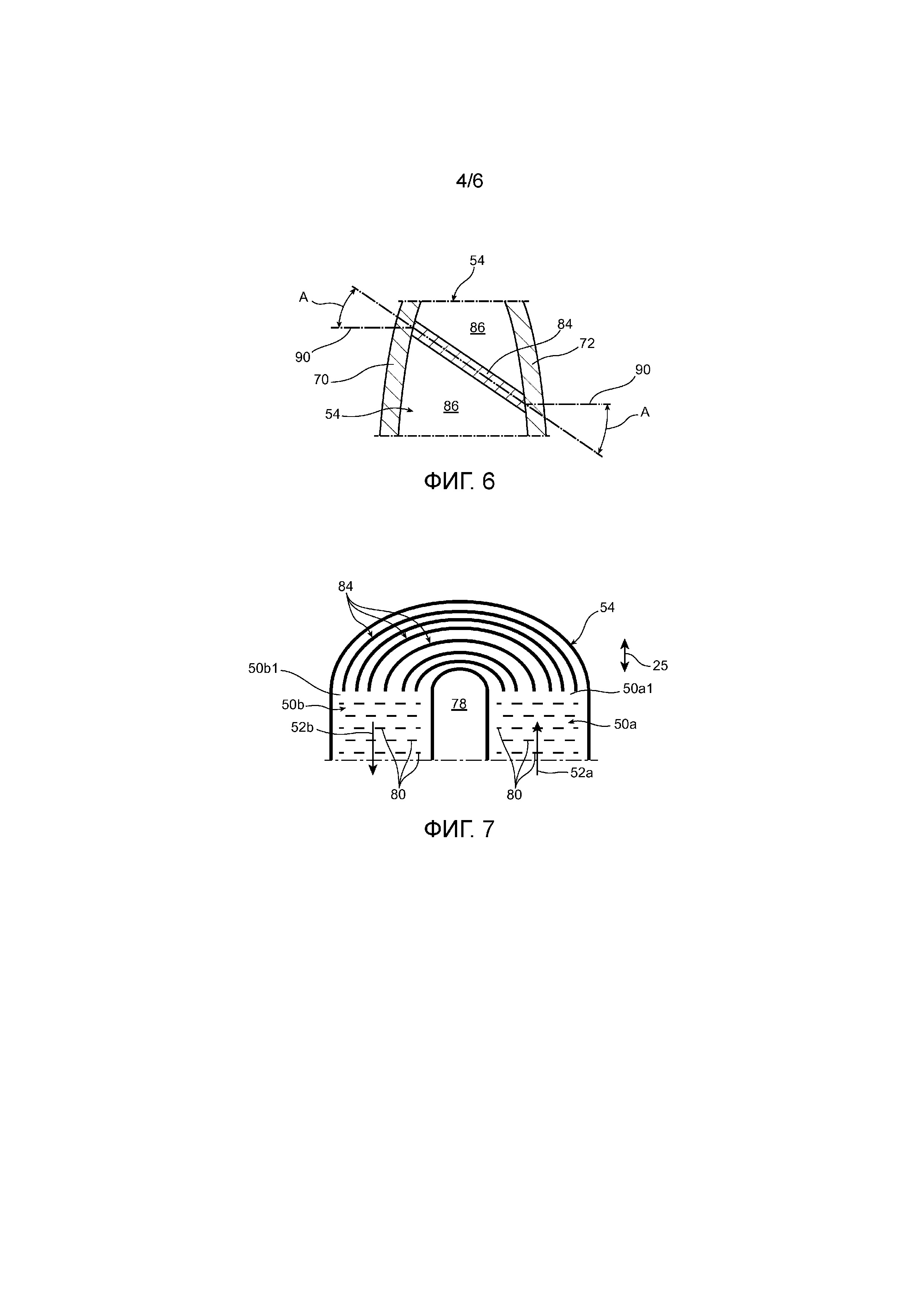

Фигура 6 представляет собой вид, подобный показанному на Фигуре 5, в соответствии с альтернативным вариантом выполнения;

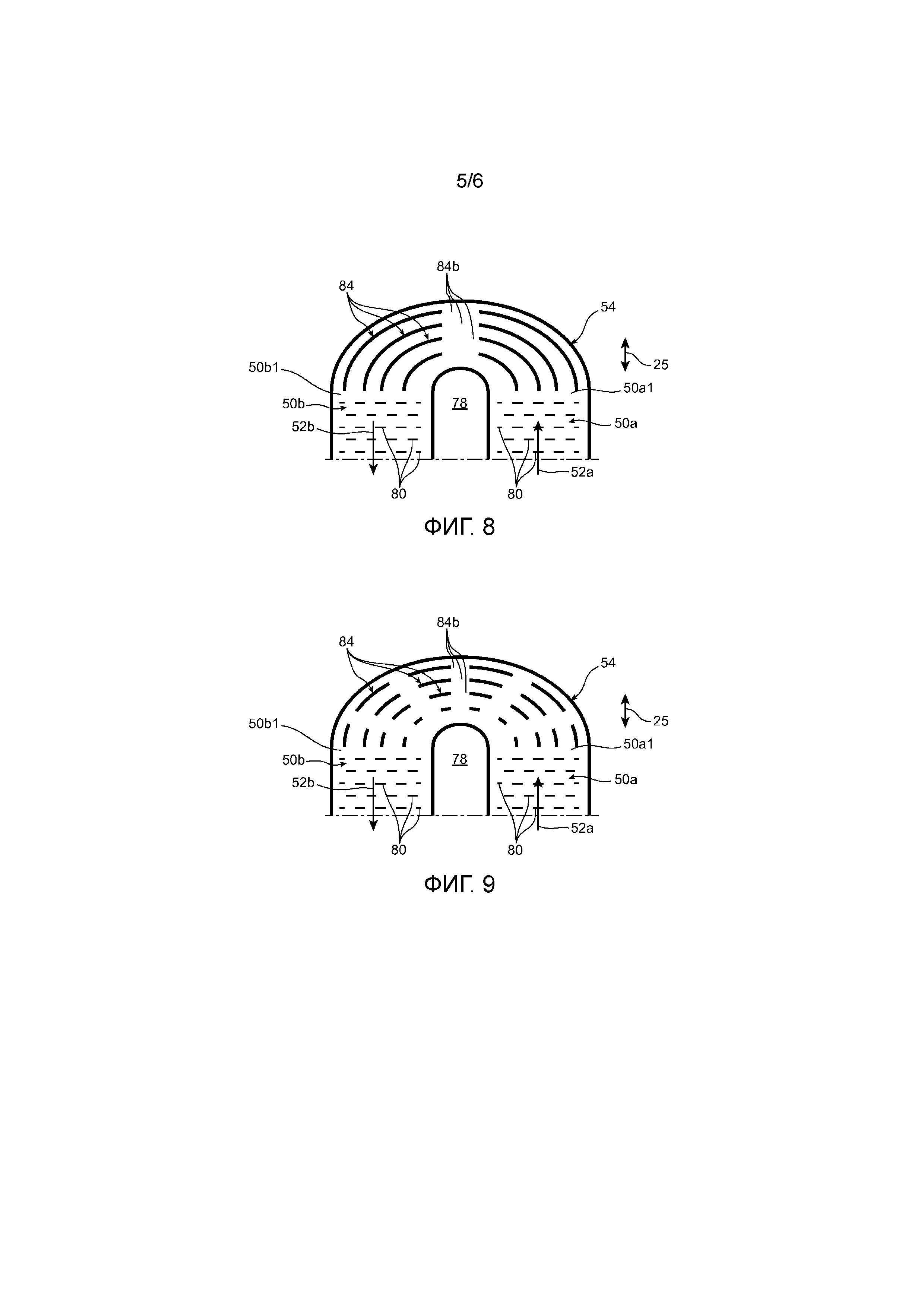

Фигуры 7-9 представляют собой виды, подобные виду, показанному на Фигуре 4, в соответствии с альтернативными вариантами выполнения; и

Фигура 10 представляет собой вид, подобный показанному на Фигуре 3, в соответствии с альтернативным вариантом выполнения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Фигура 1 иллюстрирует двухконтурный двухкаскадный турбореактивный двигатель 1, имеющий высокую степень двухконтурности. Турбореактивный двигатель 1, как правило, включает в себя газогенератор 2, по обе стороны которого расположены компрессор 4 низкого давления и турбина 12 низкого давления, причем газогенератор 2 содержит компрессор 6 высокого давления, камеру 8 сгорания и турбину 10 высокого давления. Далее выражения «передний» и «задний» относятся к направлению 14, противоположному основному направлению потока газа в турбореактивном двигателе, причем направление 14 параллельно продольной оси 3. Однако выражения «расположенный перед» и «расположенный после» относятся к основному направлению потока газа в турбореактивном двигателе.

Компрессор 4 низкого давления и турбина 12 низкого давления образуют корпус низкого давления и соединены друг с другом валом 11 низкого давления, отцентрированным по оси 3. Подобным образом компрессор 6 высокого давления и турбина 10 высокого давления образуют корпус высокого давления и соединены друг с другом валом 13 высокого давления, отцентрированным по оси 3 и расположенным вокруг вала 11 низкого давления. Валы поддерживаются роликовыми подшипниками 19, которые смазываются за счет размещения в масляных камерах. То же самое относится к ступице 17 вентилятора, также поддерживаемой роликовыми подшипниками 19.

Турбореактивный двигатель 1 также включает в себя перед газогенератором 2 и компрессором 4 низкого давления один вентилятор 15, который расположен непосредственно сзади конического воздухозаборника двигателя. Вентилятор 15 выполнен с возможностью вращения вокруг оси 3 и окружен корпусом 9 вентилятора. На Фигуре 1 он приводится в движение валом 11 низкого давления не непосредственно, а через редуктор 20, что обеспечивает меньшую скорость вращения. Тем не менее, решение непосредственного приведения в движение вентилятора 15 валом 11 низкого давления находится в пределах объема изобретения.

В дополнение, турбореактивный двигатель 1 образует первичный путь 16 потока, предназначенный для прохождения первичного потока, и вторичный путь 18 потока, предназначенный для прохождения вторичного потока, проходящего снаружи относительно первичного потока в радиальном направлении, причем поток вентилятора соответственно разделяется. Специалистам в данной области техники известно, что вторичный путь 18 потока частично ограничен снаружи в радиальном направлении внешним, предпочтительно металлическим кожухом 23, продолжающим корпус 9 вентилятора в направлении назад.

Хотя это не показано на фигурах, турбореактивный двигатель 1 оснащен множеством единиц оборудования, например, топливным насосом, гидравлическим насосом, генератором, стартером, приводом поворотных лопаток статора (VSV), приводом выпускного клапана или генератором электрической энергии. В частности, он может быть оснащен оборудованием для смазки редуктора 20. Это оборудование приводится в движение коробкой приводов агрегатов или AGB (не показана), которая также смазывается.

После вентилятора 15 во вторичном пути 18 потока обеспечено кольцо направляющих лопаток, которые представляют собой выходные направляющие лопатки 24 (или OGV). Эти лопатки 24 статора соединяют внешний кожух 23 с корпусом 26, окружающим компрессор 4 низкого давления. Они разнесены друг от друга по окружности и выпрямляют вторичный поток после прохождения через вентилятор 15. В дополнение, лопатки 24 также могут выполнять конструктивную функцию, как описано в примерных вариантах выполнения. Они обеспечивают передачу усилий, обусловленных редуктором и роликовыми подшипниками 19, с приводных валов и ступицы вентилятора на внешний кожух 23. Таким образом, усилия могут передаваться через крепление 30 двигателя, закрепленное на кожухе 23 и соединяющее турбореактивный двигатель с крепежным пилоном (не показан) летательного аппарата.

Наконец выходные направляющие лопатки 24 в примерных вариантах выполнения, описанных в настоящем документе, обеспечивают третью функцию теплообмена между вторичным воздушным потоком, проходящим через кольцо лопаток, и смазочным материалом, циркулирующим внутри этих лопаток 24. Смазочный материал, охлаждаемый выходными направляющими лопатками 24, представляет собой смазочный материал, используемый для смазки роликовых подшипников 19, и/или оборудования турбореактивного двигателя, и/или коробки приводов агрегатов, и/или редуктора 20. Таким образом, лопатки 24 являются частью гидравлической системы (систем), в которой циркулирует смазочный материал для последовательной смазки соответствующих элементов и последующего охлаждения.

Далее обратимся к Фигурам 2-3a, со ссылкой на которые будет описана одна из выходных направляющих лопаток 24 в соответствии с первым вариантом выполнения изобретения. В связи с этим следует отметить, что изобретение, которое будет описано ниже, может быть применено в отношении всех лопаток 24 статорного кольца, отцентрированного по оси 3, или только части этих лопаток.

Лопатка 24 может иметь строго радиальную ориентацию, как показано на Фигуре 1, или она может быть слегка наклонена в осевом направлении, как показано на Фигуре 2. В любом случае она предпочтительно является прямой на виде сбоку, как показано на Фигуре 2, при этом она продолжается в направлении 25 размаха или радиальном направлении лопатки.

Выходная направляющая лопатка 24 включает в себя аэродинамическую часть 32, которая соответствует ее центральной части, другими словами, на которую воздействует вторичный поток. По обе стороны от аэродинамической части 32, используемой для выпрямления потока, выходящего из вентилятора, лопатка 24 включает в себя ножку 34 и вершину 36 соответственно.

Ножка 34 используется для крепления лопатки 24 на корпусе компрессора низкого давления, тогда как вершина используется для крепления этой же лопатки на внешнем кожухе, продолжающем корпус вентилятора. В дополнение, лопатка 24 содержит на ножке и вершине платформы 40, используемые для преобразования вторичного пути потока между лопатками 24 в окружном направлении.

Аэродинамическая часть 32 лопатки без теплопроводящих матриц, которые будут описаны ниже, выполнена за одно целое, например, путем аддитивного изготовления, называемого 3D-печатью, или непосредственного изготовления. Аддитивное изготовление аэродинамической части 32 осуществляется, например, любым из следующих способов:

селективное лазерное плавление (SLM) или электронно-лучевое плавление (EBM);

селективное лазерное спекание (SLS) или электронно-лучевое спекание;

или любая другая технология отверждения порошка под действием источника энергии средней или высокой мощности, принцип которой заключается в плавлении или спекании слоя порошкового металла за счет лазерного луча или электронного луча.

Используемый порошок выполнен на основе алюминия, титана или на основе другого металлического материала или любого другого материала, имеющего удовлетворительные характеристики теплопроводности.

Тем не менее аэродинамическая часть 32 лопатки может быть изготовлена с использованием более традиционных технологий, позволяющих образовать полый участок, в который затем будет помещена матрица, перед установкой закрывающей пластины, например, путем сварки, приклеивания или пайки.

В дополнение, изготовление цельного элемента может включать в себя изготовление ножки 34, и/или вершины 36, и/или платформ 40 без отклонения от объема изобретения.

Аэродинамическая часть 32 оснащена двумя внутренними каналами 50a, 50b, по существу параллельными друг другу и параллельными направлению 25 размаха. В частности, обеспечен первый внутренний канал 50a для охлаждения смазочного материала, который продолжается вдоль первого основного направления 52a потока смазочного материала. Направление 52a по существу параллельно направлению 25 размаха и проходит от ножки 34 к вершине 36. Подобным образом обеспечен второй внутренний канал 50b для охлаждения смазочного материала, который продолжается вдоль второго основного направления 52b потока смазочного материала в этом канале. Направление 52b также по существу параллельно направлению 25 размаха и представляет собой обратное направление от вершины 36 к ножке 34. В рассматриваемом варианте выполнения первый канал 50a предназначен для прохождения смазочного материала наружу в радиальном направлении, тогда как второй канал 50b предназначен для прохождения внутрь в радиальном направлении. Для обеспечения перехода из одного канала в другой вблизи вершины 36 внешние радиальные концы двух каналов 50a, 50b соединены друг с другом по текучей среде изогнутой областью 54, также называемой изгибом, которая продолжается по существу на 180°. Изогнутая область 54, которая является особенностью настоящего изобретения и будет подробно описана ниже, соответствует выемке, образованной в аэродинамической части 32 и оснащенной специальными средствами для направления смазочного материала.

Внутренние радиальные концы двух каналов 50a, 50b, в свою очередь, соединены с контуром смазочного материала, схематически показанным элементом 56 на Фигуре 2. Этот контур 56, в частности, включает в себя насос (не показан), который обеспечивает требуемое направление циркуляции смазочного материала в каналах 50a, 50b, а именно подачу смазочного материала через внутренний радиальный конец первого канала 50a и выпуск смазочного материала через внутренний радиальный конец второго канала 50b. Фитинги 66 обеспечивают сообщение по текучей среде между внутренними радиальными концами каналов 50a, 50b и контуром 56, причем фитинги 66 проходят через ножку 34.

Два канала 50a, 50b и изогнутая область 54 вместе образуют в общем U-образную форму, причем первый канал 50a и второй канал 50b смещены друг от друга в поперечном направлении 60 лопатки, по существу перпендикулярном направлению 25 размаха. Для оптимизации теплообмена первый канал 50a расположен со стороны задней кромки 62 лопатки 24, тогда как второй канал 50b расположен со стороны передней кромки 64. Однако может быть реализовано противоположное размещение без отклонения от объема изобретения.

Аэродинамическая часть 32 выходной направляющей лопатки 24 включает в себя нижнюю стенку 70, верхнюю стенку 72, сплошную область 74, соединяющую две стенки 70, 72 вблизи задней кромки 62, сплошную область 76, соединяющую две стенки 70, 72 вблизи передней кромки 64, а также центральную сплошную область 78. Последняя область 78 соединяет две стенки 70, 72 на по существу центральном участке вдоль направления хорды лопатки. Она также используется в качестве конструктивного усиления и продолжается от ножки 34 до изгиба 54, тогда как сплошные области 74, 76 продолжаются по существу по всей длине части 32 вдоль направления 25 размаха. Первый канал 50a образован между стенками 70, 72 и между сплошными областями 74, 78, тогда как второй канал 50b образован между стенками 70, 72 и между сплошными областями 76, 78. Нижняя и верхняя стенки 70, 72 имеют по существу постоянную толщину относительно каналов 50a, 50b, которые они ограничивают. С другой стороны, каналы 50a, 50b продолжаются поперек в направлении 60 с переменной высотой между двумя стенками 70, 72. Альтернативно каналы могут иметь постоянную высоту, и, следовательно, две стенки 70, 72 предпочтительно будут иметь переменную толщину для получения аэродинамического профиля лопатки.

Два внутренних канала 50a, 50b для охлаждения смазочного материала имеют особенность, заключающуюся во вставке теплопроводящих средств, предпочтительно включающих в себя стенки и/или ребра 80. На Фигуре 3 эти средства имеют форму теплопроводящих матриц, в частности, обеспеченных основными ребрами теплопередачи, а также называемых конвекционными матрицами. Матрицы 50a', 50b' вставляются во внутренние каналы 50a, 50b. В качестве примера каждая матрица 50a', 50b' содержит ряды основных ребер 80 теплопередачи, следующих друг за другом вдоль направления 25 размаха. Основные ребра 80 локально расположены по существу перпендикулярно нижней и верхней стенкам 70, 72. В дополнение, они продолжаются параллельно в первом направлении 52a, причем эти ребра разнесены друг от друга вдоль того же первого направления 52a, а также вдоль поперечного направления 60. Они имеют среднюю высоту Hm между двумя стенками 70, 72 порядка 4-8 мм. Их толщина E вдоль поперечного направления 60 предпочтительно имеет постоянное значение от 0,5 до 20 мм, тогда как их длина вдоль направления 52a предпочтительно имеет постоянное значение от 1 до 40 мм. Кроме того, расстояние/шаг «P» между ребрами 80 вдоль каждого из двух направлений 52a, 60 составляет, например, порядка 2-4 мм.

Ребра 80 могут быть расположены в шахматном порядке с плотностью, например, около 3 ребер на кв.см. В более общем смысле, плотность в среднем составляет, например, от около 0,2 до около 5 ребер на кв.см.

Кроме того, каждый ряд содержит соединительные ребра 80', каждое из которых соединяет два основных ребра 80, непосредственно следующих друг за другом в поперечном направлении 60. Соединительные ребра 80' расположены по существу перпендикулярно основным ребрам 80 за счет горизонтального размещения на нижней стенке 70 или на верхней стенке 72. В частности, ребра одного ряда поочередно находятся во внутреннем контакте с нижней стенкой 70 и во внутреннем контакте с верхней стенкой 72. Таким образом, каждый ряд со всеми основными ребрами 80 и соединительными ребрами 80' образует поперечную конструкцию в общем в виде парапетной стены с бойницами.

После изготовления каждую матрицу 50a', 50b' вставляют в соответствующий канал 50a, 50b со стороны ножки 34 лопатки, выполненной за одно целое. Операция вставки осуществляется через отверстие 49a, 49b для вставки, образованное в ножке 34 лопатки и имеющее сечение, по существу аналогичное сечению каналов 50a, 50b. Отверстия 49a, 49b для вставки, показанные на Фигуре 2, далее выходят в фитинги 66, ведущие в контур 56. Для частичного уплотнения отверстий 49a, 49b для вставки после вставки матрицы в каналы также может быть использовано решение с колпачками. В этом случае фитинги 66 меньшего сечения вставляться в колпачки в канале циркуляции смазочного материала, образованном в каждом из этих колпачков.

Каждая теплопроводящая матрица 50a', 50b' продолжается по всей радиальной длине соответствующего канала 50a, 50b или ее части. Предпочтительно более 80% радиальной длины каждого канала 50a, 50b занято соответствующей матрицей 50a', 50b'.

Альтернативно, как показано на Фигуре 3a, ребра 80 могут быть выполнены за одно целое с нижней и верхней стенками 70, 72, которые они соединяют, путем аддитивного изготовления.

Далее обратимся к Фигурам 4 и 5, на которых изогнутая область 54 показана более подробно. Область 54, имеющая в общем U-образную форму и, следовательно, обеспечивающая поворот потока смазочного материала по существу на 180°, продолжается между концом 50a1 первого канала 50a и концом 50b1 второго внутреннего канала 50b. Она также ограничена нижней стенкой 70 и верхней стенкой 72, а также центральной сплошной областью 78. Ее поперечное сечение может уменьшаться при движении к вершине лопатки, но предпочтительно отсутствует различие между сечением концов ветвей U-образной формы изогнутой области 54 и концов 50a1, 50b1 внутренних каналов. В рассматриваемом варианте выполнения конец 50a1 первого канала 50a представляет собой конец для выхода смазочного материала, а конец 50b1 второго внутреннего канала 50b представляет собой конец для входа смазочного материала.

Изогнутая область 54 продолжается вдоль криволинейной образующей 82 в форме полукруга или овала или любой другой подобной формы. В данном случае образующая 82 может совпадать с срединной линией изогнутой области, соответствуя ее кривизне. Одна из особенностей изобретения заключается в том, что изогнутая область 54 внутри оснащена одной или более направляющими 84 для смазочного материала, каждая из которых продолжается по существу параллельно криволинейной образующей 82, то есть имеет кривизну, аналогичную общей кривизне изогнутой области 54.

Каждая направляющая 84 для смазочного материала имеет форму стенки, имеющей первый конец, обращенный к концу 50a1 для выхода смазочного материала первого канала 50a, а также второй конец, обращенный к концу 50b1 для входа смазочного материала второго канала 50b. Каждая стенка 84 имеет, например, соответствующую длину, составляющую от 75 до 100% от общей длины изогнутой области 54 вдоль направления криволинейной образующей 82.

Будучи параллельными, направляющие 84 образуют между собой проходы 86 для смазочного материала, которые также продолжаются параллельно криволинейной образующей 82. Два прохода 86 также образованы между корпусом аэродинамической части 32 и двумя направляющими 84, расположенными на концах изогнутой области вдоль направления 25. Расстояния d1, d2, d3 между направляющими 84 могут варьироваться, в частности, для локальной адаптации к толщине изогнутой области и обеспечения по существу эквивалентных сечений проходов 86 с точки зрения площади поверхности. Это обеспечивает сбалансированность расходов потока смазочного материала в каждом из проходов 86 между двумя внутренними каналами 50a, 50b лопатки. Со ссылкой на показательный пример, показанный на Фигуре 5, если толщина области 54 между нижней и верхней стенками 70, 72 увеличивается при движении внутрь в радиальном направлении, то указанные разделительные расстояния d1, d2 и d3 уменьшаются. В любом случае плотность и расстояние между направляющими могут быть адаптированы в соответствии с возникающими потребностями для наилучшего направления смазочного материала между двумя каналами 50a, 50b. В связи с этим следует отметить, что количество направляющих 84 для смазочного материала составляет, например, порядка 4 или 5, в результате чего образуется 5 или 6 проходов 86. Толщина каждой направляющей 84 составляет порядка 1-5 мм. В зависимости от требуемого количества проходов, в частности, в зависимости от механических напряжений и/или способа изготовления, толщина направляющих может варьироваться от 15 до 20 мм.

Для повышения механической прочности изогнутой области и увеличения теплообмена между смазочным материалом и воздухом каждая направляющая 84 в виде стенки соединяет нижнюю стенку 70 с верхней стенкой 72. Кроме того, предпочтительно направляющие 84 выполнены за одно целое с другими элементами аэродинамической части 32, предпочтительно путем аддитивного изготовления.

В дополнение, для улучшения конвекционного теплообмена каждая направляющая 84 может быть выполнена в виде нескольких сегментов 84a стенки, отделенных друг от друга промежутками 84b, образующими свободные пространства между сегментами 84a. Эти промежутки 84b способствуют смачиванию сегментов 84a стенки, не создавая нежелательных возмущений потока смазочного материала.

Сечение этих направляющих или сегментов направляющих может быть правильного вытянутого типа, как показано на фигурах, но альтернативно они могут иметь продолговатые профили, например, в виде ромба, в общем ориентированного вдоль направления потока, в виде профиля типа NACA с расширением в направлении потока, и т.д.

Количество сегментов 84a каждой направляющей 84 может составлять от 2 до 40. Предпочтительно длина сегментов 84a стенки превышает длину промежутков 84b, хотя может быть использовано противоположное решение без отклонения от объема изобретения.

Для дополнительного улучшения конвекционного теплообмена сегменты 84a стенки разных направляющих 84, следующих друг за другом вдоль направления 25, предпочтительно расположены в шахматном порядке, как показано на Фигуре 4.

Фигура 5 иллюстрирует направляющие 84 для смазочного материала, ориентированные по существу прямолинейно относительно нижней стенки 70 и верхней стенки 72, но для облегчения аддитивного изготовления узла эти направляющие могут быть наклонены. Такая альтернатива показана на Фигуре 6, иллюстрирующей поперечное сечение одной из направляющих 84 изогнутой области, причем стенка локально наклонена под углом A относительно нормали 90 каждой из нижней стенки 70 и верхней стенки 72. Угол A составляет, например, от 20 до 60° и, в частности, от 30 до 55°.

Следующие фигуры иллюстрируют возможные альтернативные варианты выполнения, в которых направляющие 84 имеют другие формы. На Фигуре 7 направляющие являются непрерывными, т.е. они не имеют промежутков. На Фигуре 8 направляющая 84 обеспечена одним промежутком 84b, предпочтительно в нижней части U-образной формы для облегчения выгрузки порошков в случае аддитивного изготовления. Наконец, на Фигуре 9 направляющие 84 обеспечены несколькими промежутками и несколькими сегментами стенки, причем сегменты 84a расположены не в шахматном порядке, а распределены рядами.

Вернемся к Фигуре 2, во время работы турбомашины смазочный материал подается в первый внутренний канал 50a в первом направлении 52a, проходящем радиально наружу. В этот момент смазочный материал имеет высокую температуру. Затем выполняется теплообмен между первой теплопроводящей матрицей и вторичным потоком, соответствующим внешней поверхности нижней и верхней стенок 70, 72, поддерживающих эти ребра. Смазочный материал, после прохождения через изогнутую область 54, в которой он охлаждается, в частности, за счет направляющих 84 для смазочного материала, попадает во второй канал 50b. В последнем он охлаждается подобным образом путем теплообмена со вторичным воздушным потоком и циркуляции вдоль второго основного направления 52b потока через вторую теплопроводящую матрицу. Затем охлажденный смазочный материал выходит из лопатки 24 и перенаправляется по замкнутому контуру 56 к элементам, требующим смазки.

Разумеется, специалистами в данной области техники могут быть выполнены различные модификации изобретения, которые было описано только путем неограничивающих примеров. В частности, следует отметить, что в случае входных направляющих лопаток для выпрямления воздушного потока перед вентилятором, который не проиллюстрирован, лопатки расположены по всему воздушному потоку вентилятора вокруг не вращающегося конического воздухозаборника, причем ножки лопаток соединены с неподвижным коническим воздухозаборником.

Также изобретение не ограничивается примерами, в которых лопатка включает в себя только два канала 50a, 50b и фактически может быть обеспечено большее количество каналов, например, три или четыре канала 50a, 50b, 50c, как в альтернативном варианте выполнения, показанном на Фигуре 10. В этом случае изогнутые области 54 в соответствии с изобретением предпочтительно расположены между каналами 50a, 50b, 50c, непосредственно следующими друг за другом в направлении потока смазочного материала.

Реферат

Изобретение относится к направляющей лопатке (24) для двухконтурной турбомашины летательного аппарата, аэродинамическая часть (34) которой содержит первый внутренний канал (50a) для охлаждения смазочного материала, в котором расположены средства теплопередачи, и второй внутренний канал (50b) для охлаждения смазочного материала, в котором расположены средства теплопередачи. Аэродинамическая часть содержит изогнутую область (54), соединяющую конец для выхода смазочного материала первого внутреннего канала (50a) с концом для входа смазочного материала второго канала (50b). Изогнутая область продолжается вдоль криволинейной образующей и частично ограничена нижней стенкой и верхней стенкой лопатки. В соответствии с изобретением изогнутая область (54) содержит одну или более направляющих (84) для смазочного материала, расположенных между нижней и верхней стенками лопатки, каждая из которых продолжается по существу параллельно криволинейной образующей изогнутой области (54). За счет наличия направляющей для смазочного материала рециркуляция смазочного материала предпочтительно предотвращается. В дополнение, направляющие усиливают теплопередачу за счет увеличения поверхности, с которой контактирует смазочный материал, а также повышают механическую прочность изогнутой области. 2 н. и 8 з.п. ф-лы, 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Передняя часть разделителя осевой турбомашины с антиобледенительным устройством

Комментарии