Турбинная лопатка, способ ее изготовления и способ защиты от коррозии - RU2078945C1

Код документа: RU2078945C1

Чертежи

Описание

Изобретение относится к энергетическим газотурбинным установкам.

Известна лопасть импеллера, собранная из секций, которые скреплены стальным тросом, натянутым в отверстии внутри лопасти (патент США N 4389162, МПК 6 F 01 D 1/06, 1983).

Известна турбинная лопатка, содержащая основание и вогнутое

металлическое перо, на наружную поверхность которого нанесено керамическое покрытие, полученное плазменным напылением оксидной керамики [1]

Известен способ изготовления турбинной лопатки,

включающий заполнение литейной формы расплавленным металлом и направленную кристаллизацию отливки [2]

Известен также способ защиты турбинной лопатки от коррозии, включающий нанесение

керамического покрытия на поверхность пера с образованием плотного слоя керамики, жестко скрепленного с поверхностью [1] До нанесения плотного керамического покрытия поверхность пера легируют

алюминием и другими элементами, образующими на металле плотную окисную пленку. Это снижает скорость коррозии по массе. Однако полиморфные превращения в этой пленке и образование окисла никеля

разрыхляют поверхность, нарушая адгезию керамического покрытия.

Предлагаемая турбинная лопатка содержит основание и вогнутое металлическое перо, на наружную поверхность которого нанесено керамическое покрытие.

Новым является то, что лопатка снабжена керамическими волокнами, а на поверхности пера выполнены пазы, в которых размещены керамические волокна, скрепленные с керамическим покрытием, причем стенка паза выполнена с выступом, препятствующим выпадению волокон. Стенка паза имеет С-образный профиль. Керамические волокна собраны в жгут или нить, которые ориентированы вдоль паза и выполнены с закруткой керамических волокон. Стенка паза выполнена волнообразной в направлении вдоль паза. Волнообразным выполнен и сам паз. В частности, волнообразными выполнены промежутки поверхности пера между пазами. Пазы ориентированы вдоль пера.

На поверхности пера выполнены отверстия для выпуска газообразного хладагента, воздуха или пара. Керамическое покрытие также выполнено из волокон. На поверхности пазов выполнена винтовая резьба, а керамические волокна, расположенные в пазах под керамическим покрытием, собраны в жгуты с винтовой закруткой волокон. Резьба выполнена многоходовой, что увеличивает ее шаг и обеспечивает ориентацию витков резьбы вдоль пера.

На торце пера уложены петли жгутов, причем концы петель частично прикрывают боковую поверхность пера. В основании лопатки выполнены каналы, через которые пропущены жгуты, образующие петли, уложенные по винтовой линии.

Предлагаемый способ изготовления турбинной лопатки включает заполнение литейной формы расплавленным металлом.

Новым является то, что перед заполнением литейной формы на ее внутренней поверхности размещают керамические волокна или закрученные жгуты из керамических волокон и закрепляют указанные волокна или жгуты в виде ребер, профиль которых сужен в месте закрепления ребра. Предварительно внутреннюю поверхность литейной формы покрывают слоем волокнистого материала.

Керамические волокна или жгуты из керамических волокон перед их размещением на внутренней поверхности литейной формы закрепляют на одной из сторон вспомогательной оболочки из волокнистого керамического материала, затем покрывают эту сторону оболочки слоем легкоплавкого вещества с полным погружением волокон или жгутов в этот слой, закрепляют оболочку указанным слоем на выплавляемой литейной модели, а наружную сторону оболочки фиксируют жесткой матрицей с противопригарным покрытием, после чего литейную модель выплавляют вместе со слоем легкоплавкого вещества и в полученную полость матрицы заливают расплавленный металл.

В качестве оболочки используют плоский лист волокнистого керамического материала, а волокна или жгуты закрепляют на верхней стороне листа и заливают их расплавом легкоплавкого вещества. В другом варианте способа жгуты из керамических волокон вкладывают в пазы литейной выплавляемой модели, покрывают модель слоем волокнистого керамического материала, который скрепляют изнутри с жгутами, а снаружи фиксируют, после чего модель удаляют путем нагрева, а в образующуюся полость заливают расплавленный металл.

При этом в качестве слоя волокнистого керамического материала используют заготовку керамического волокнистого покрытия пера и оставляют слой волокнистого керамического материала на готовой отливке.

Предлагаемый способ защиты турбинной лопатки от коррозии включает нанесение керамического покрытия на поверхность пера.

Новым является то, что покрытие выполняют из керамических волокон, с образованием между последними пор, через которые пропускают газообразный хладагент из лопатки в проточную часть турбины. Перед использованием лопатки в турбине перо с волокнистым керамическим покрытием помещают в газообразную среду, содержащую легирующие элементы. Волокнистое покрытие выполняют из слоев, различающихся пористостью, причем между металлической поверхностью пера и слоем с меньшей пористостью располагают слой с большей пористостью. Наружную поверхность керамического покрытия образуют волокнами, ориентированными поперек пера. Керамические волокна выполняют на основе оксида алюминия.

Соединение керамического волокнистого покрытия с керамическими жгутами, фиксированными в пазах пера лопатки, обеспечивает безадгезионное сцепление керамики с металлом. Такое закрепление теплозащитного покрытия не может быть нарушено окислением поверхности металла, а также различием в тепловых деформациях металла и керамики. Это существенно повышает надежность покрытия и создает возможность многократного увеличения его толщины.

Включение керамических жгутов в ребра литейной формы обеспечивает автоматическое размещение этих жгутов в пазах турбинной лопатки. Кроме того, жгуты облегчают извлечение керамики из пазов, например, при необходимости дополнительной обработки пазов и установки новых жгутов.

При заливке металла на закрученные жгуты винтовой рельеф жгута отпечатывается на стенке паза в виде винтовых канавок. Это создает в пазу резьбу, которая препятствует продольному смещению жгута. Профиль винтовых канавок паза закруглен. Благодаря этому они не вызывают существенной концентрации напряжений при отклонении канавки от оси жгута до 30o. Кручению жгута в пазу препятствует скрепленное с жгутом керамическое покрытие.

Предварительное размещение жгутов в виде ребер на листовом керамическом материале облегчает последующую фиксацию жгутов на литейной форме. Дальнейшее упрощение технологии достигнуто благодаря заливке ребер слоем полимера с образованием ровной поверхности. Полученный при этом слоеный листовой материал может быть наклеен на гладкую литейную модель, также выполненную из полимера. Такой путь избавляет от необходимости вытачивать в модели пазы под каждый жгут. Пазы с размещенными в них жгутами наклеиваются на модель вместе со слоем полимера, который становится частью модели и в дальнейшем выплавляется вместе с ней. При этом жгуты остаются все время скрепленными с листовым керамическим материалом, который на готовой отливке турбинной лопатки может быть использован в качестве теплозащитного покрытия.

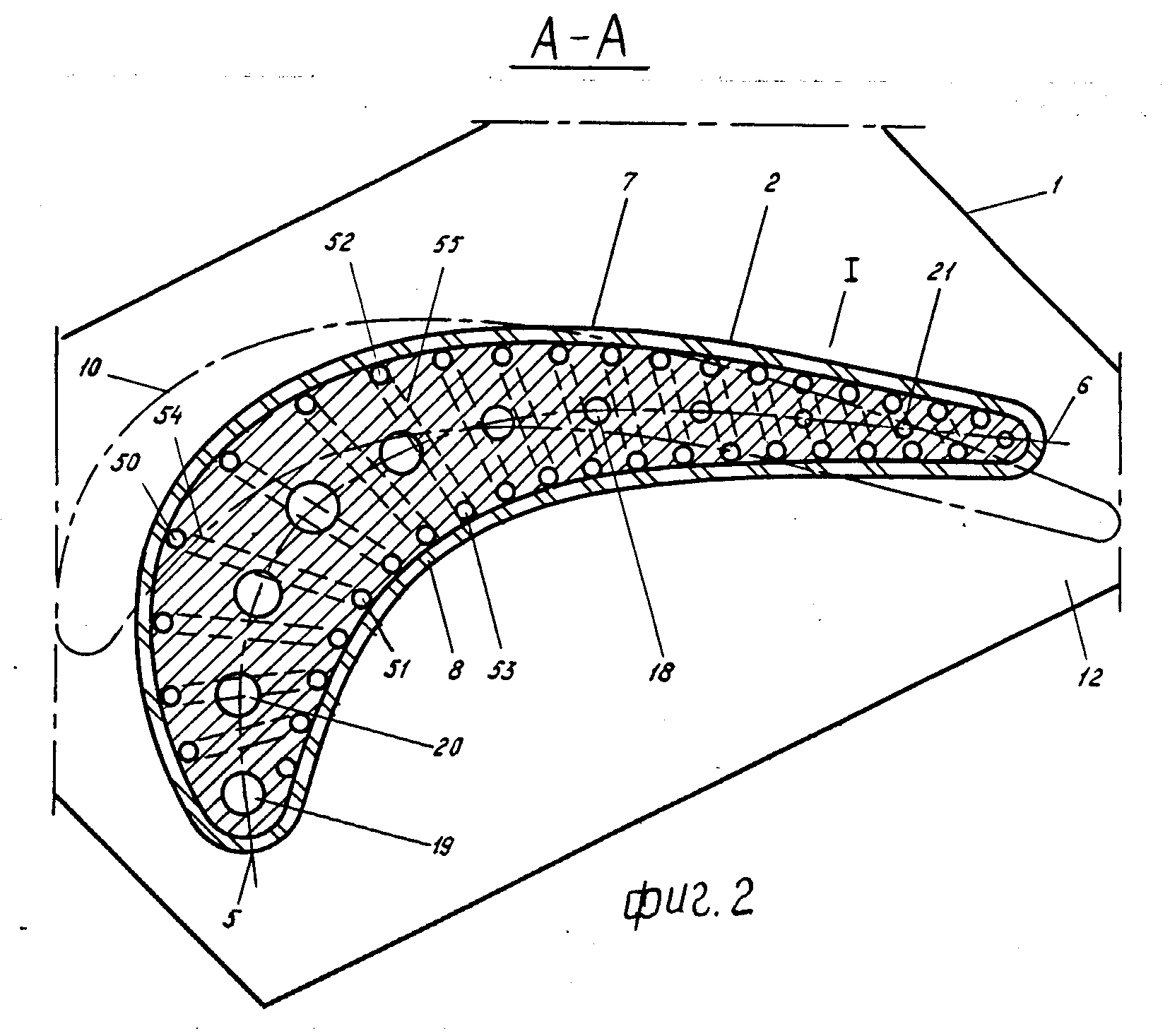

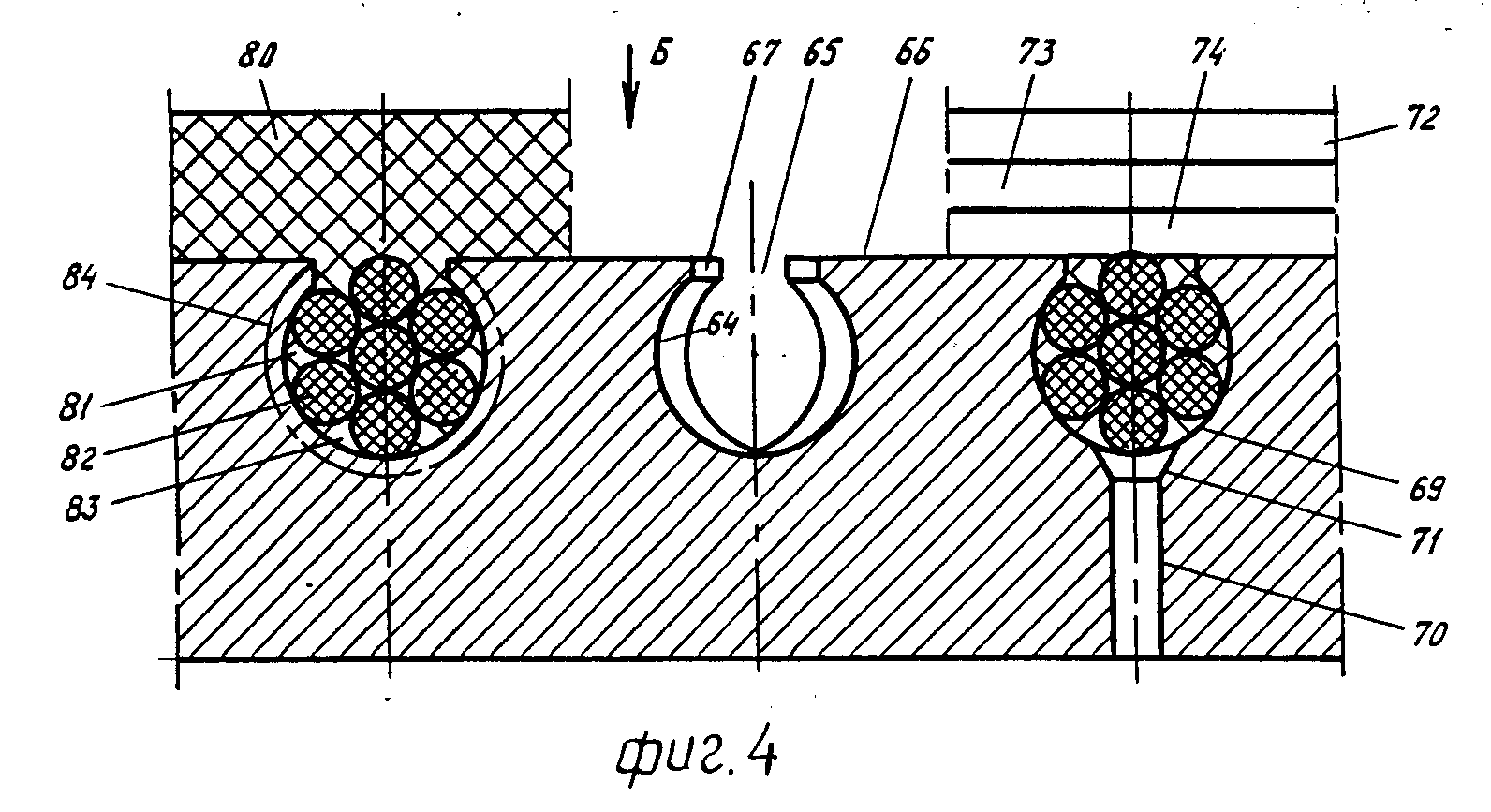

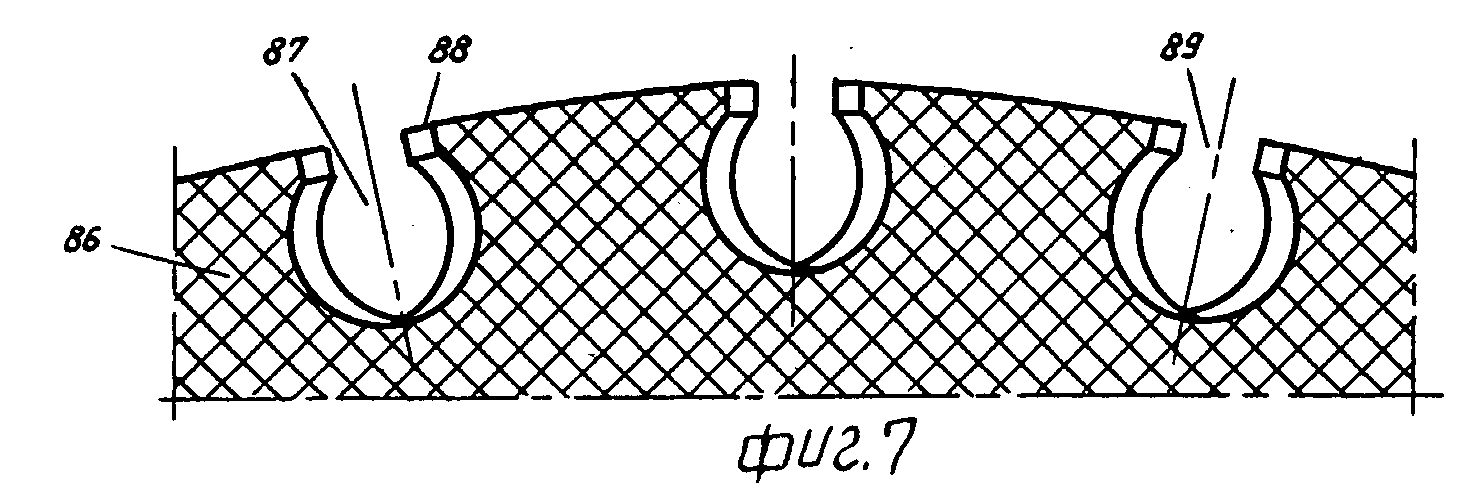

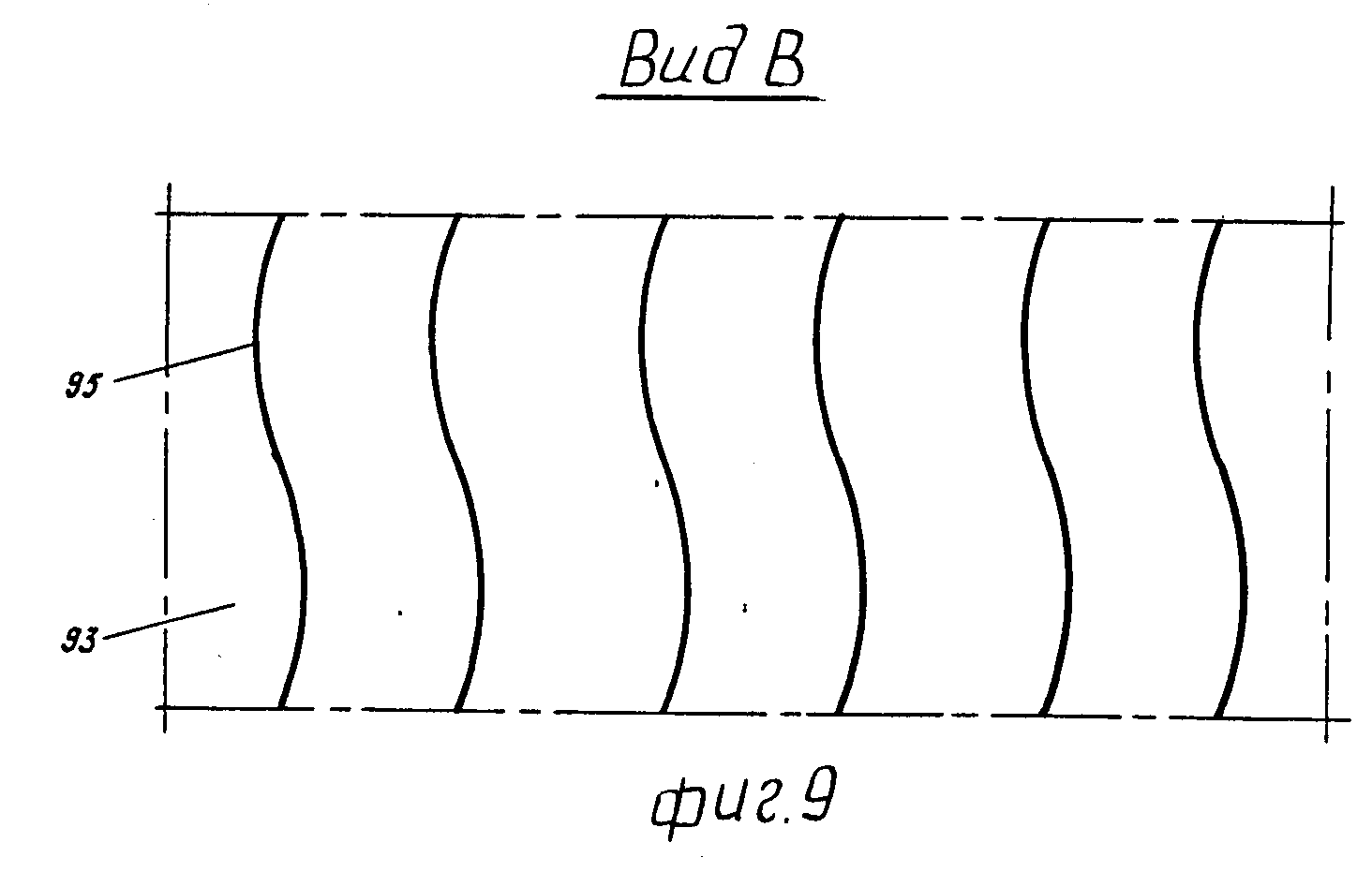

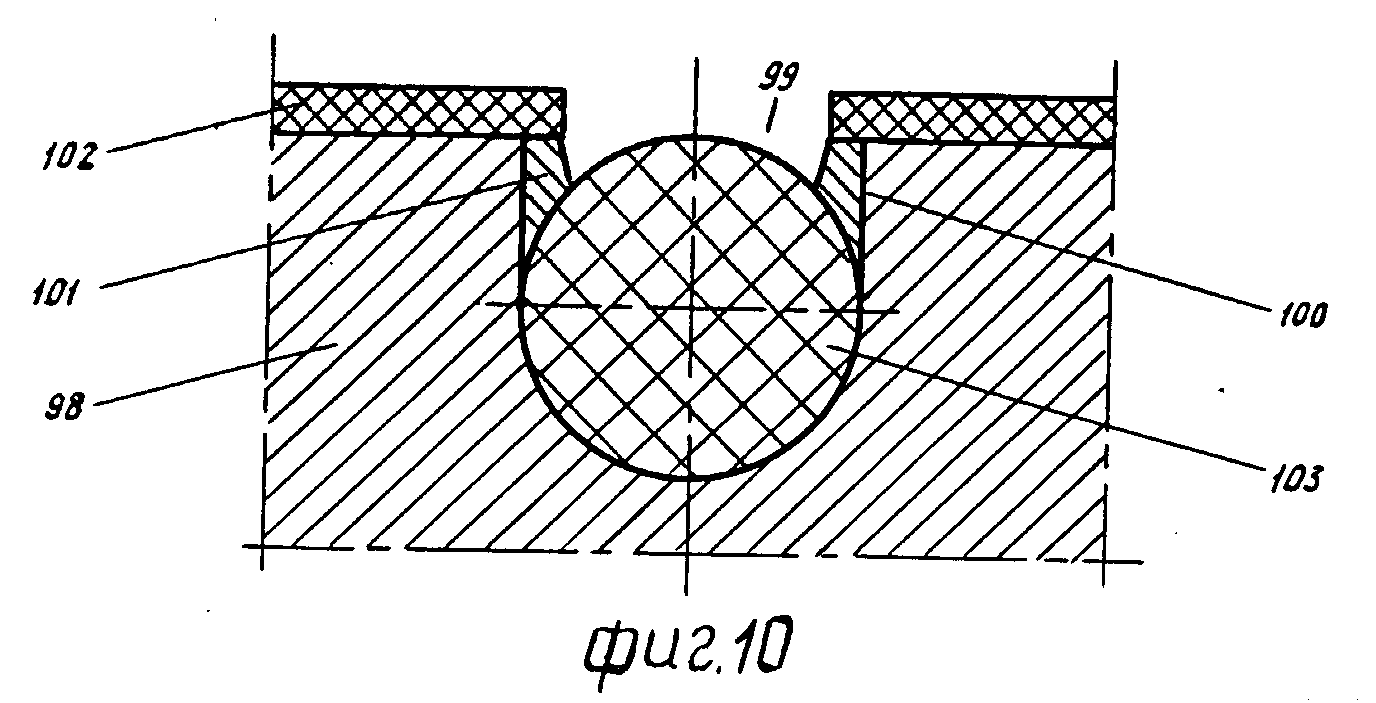

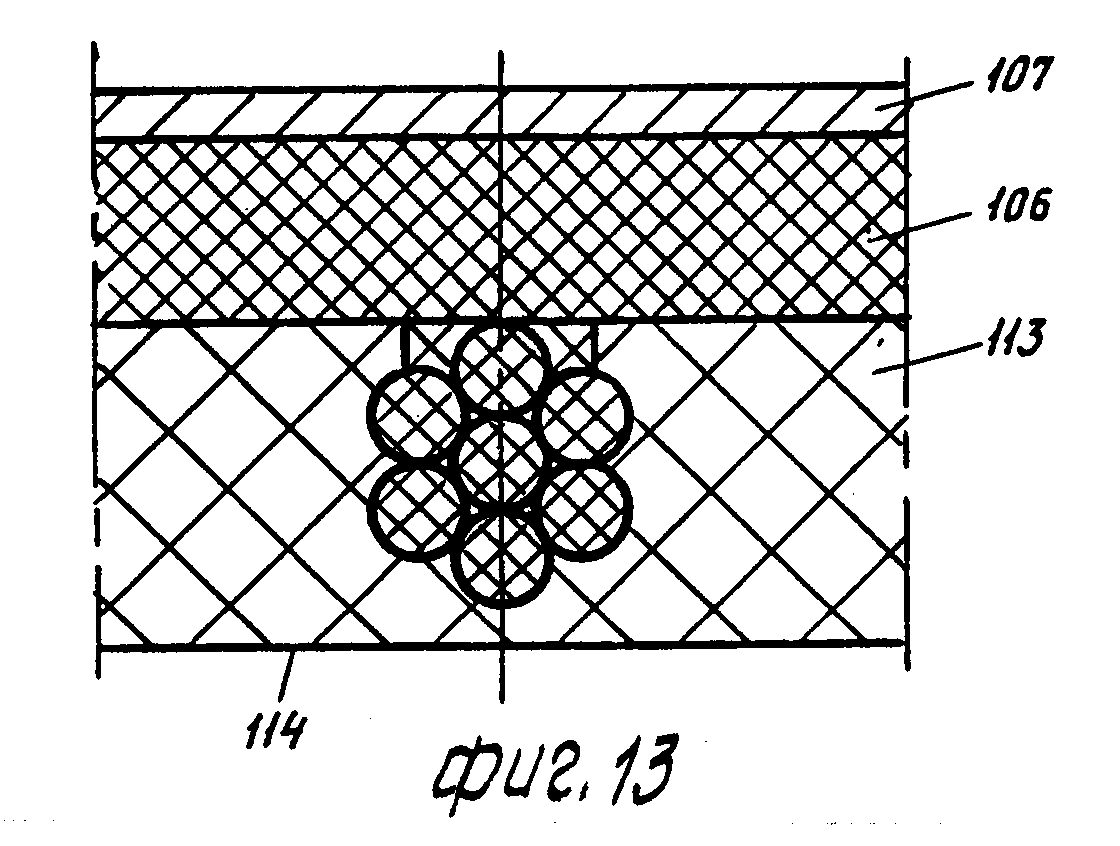

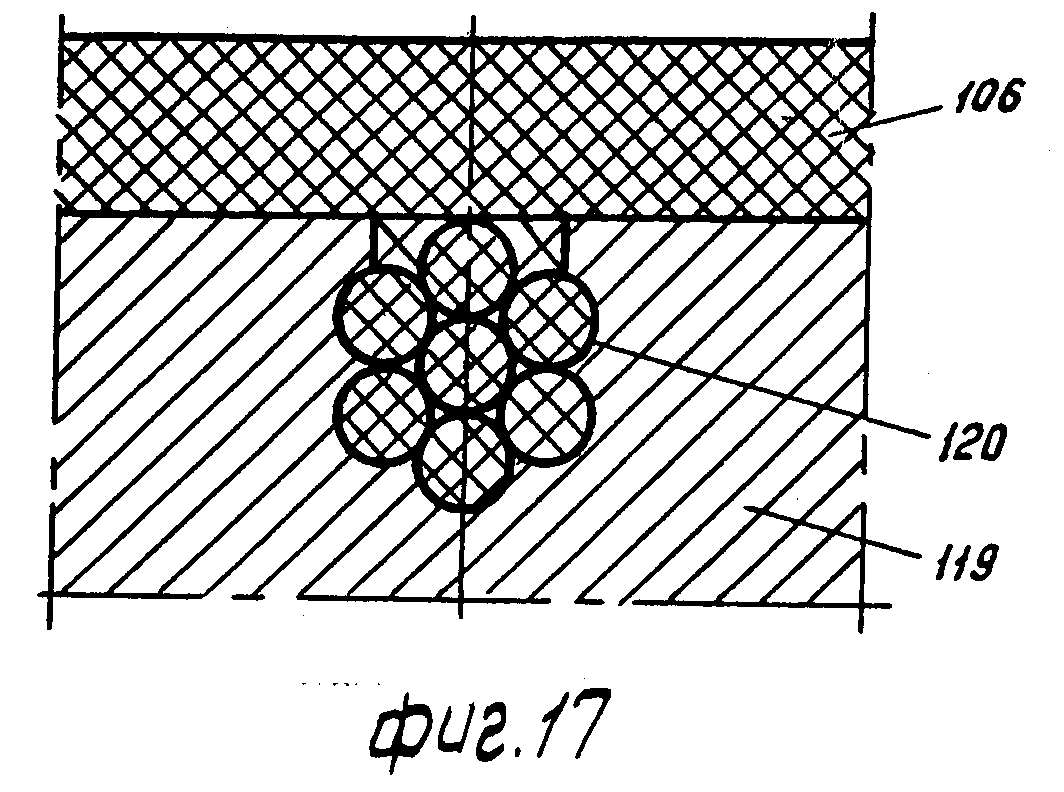

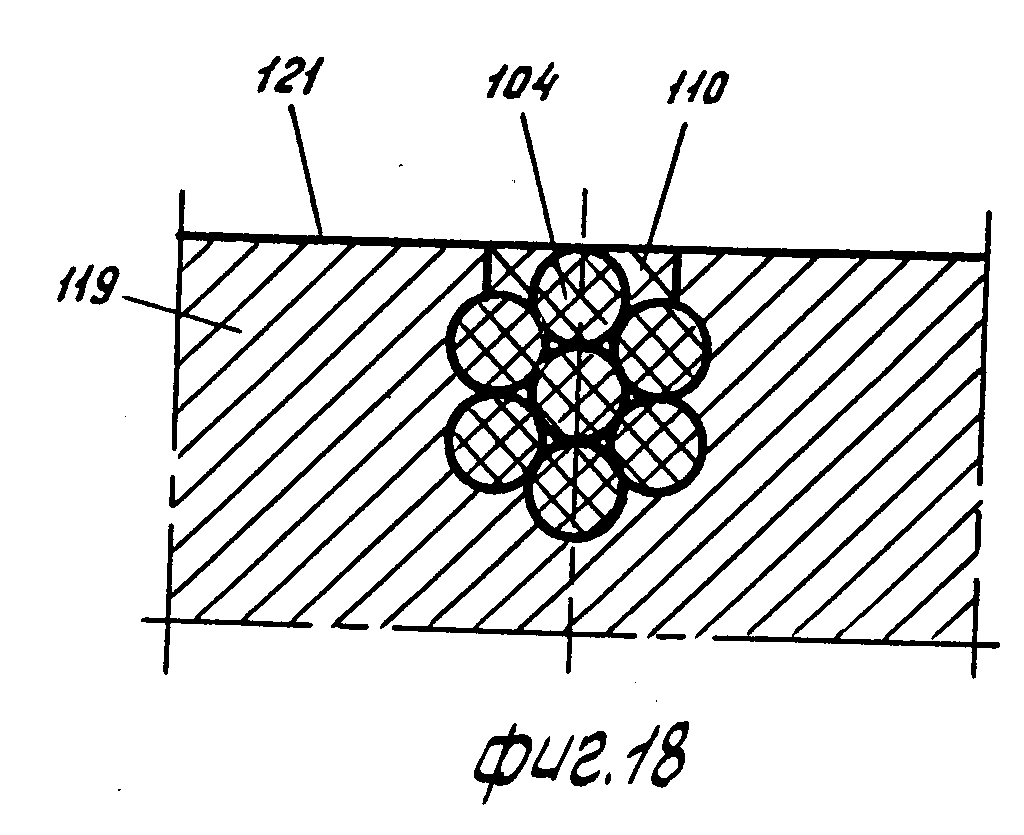

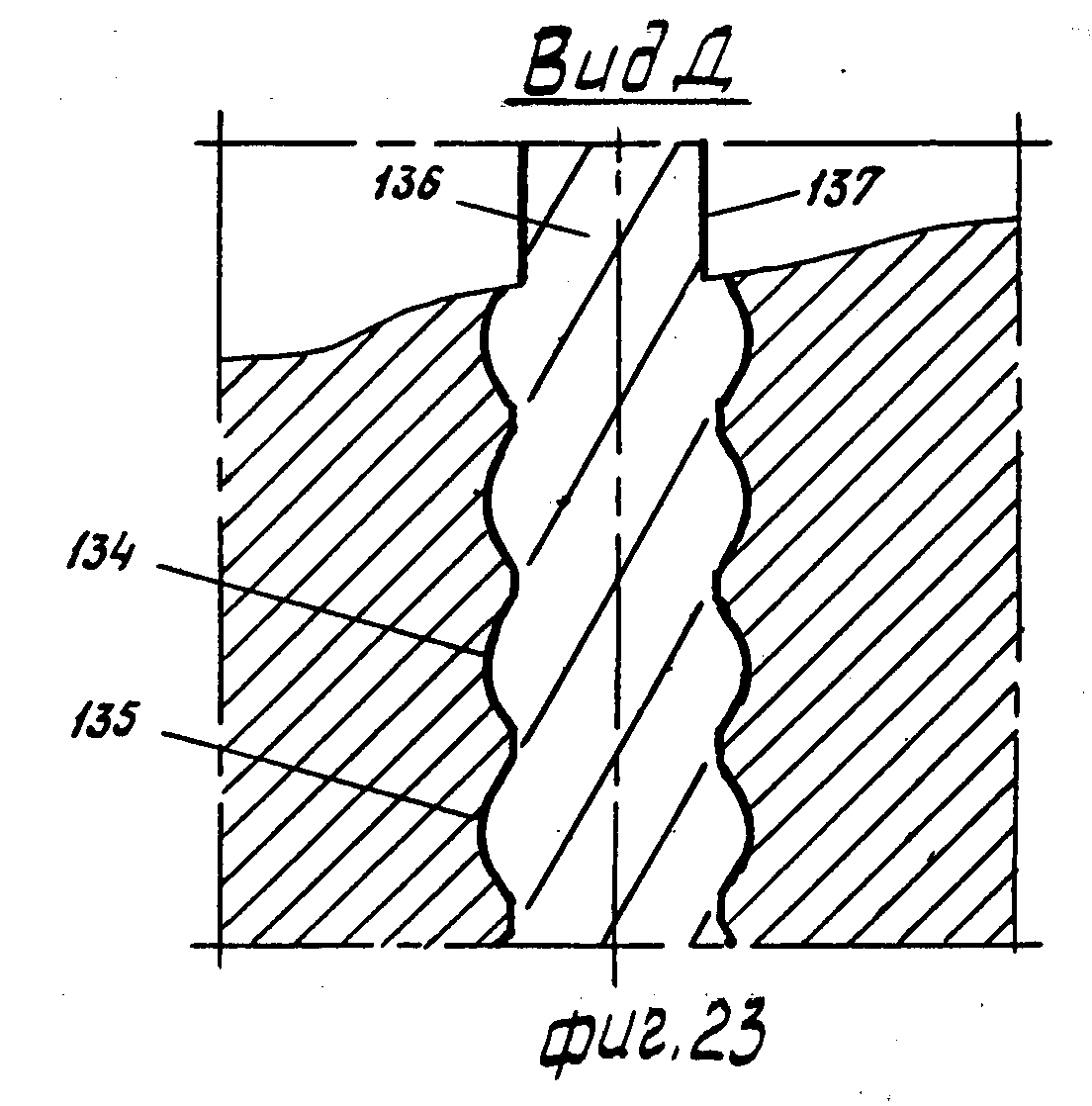

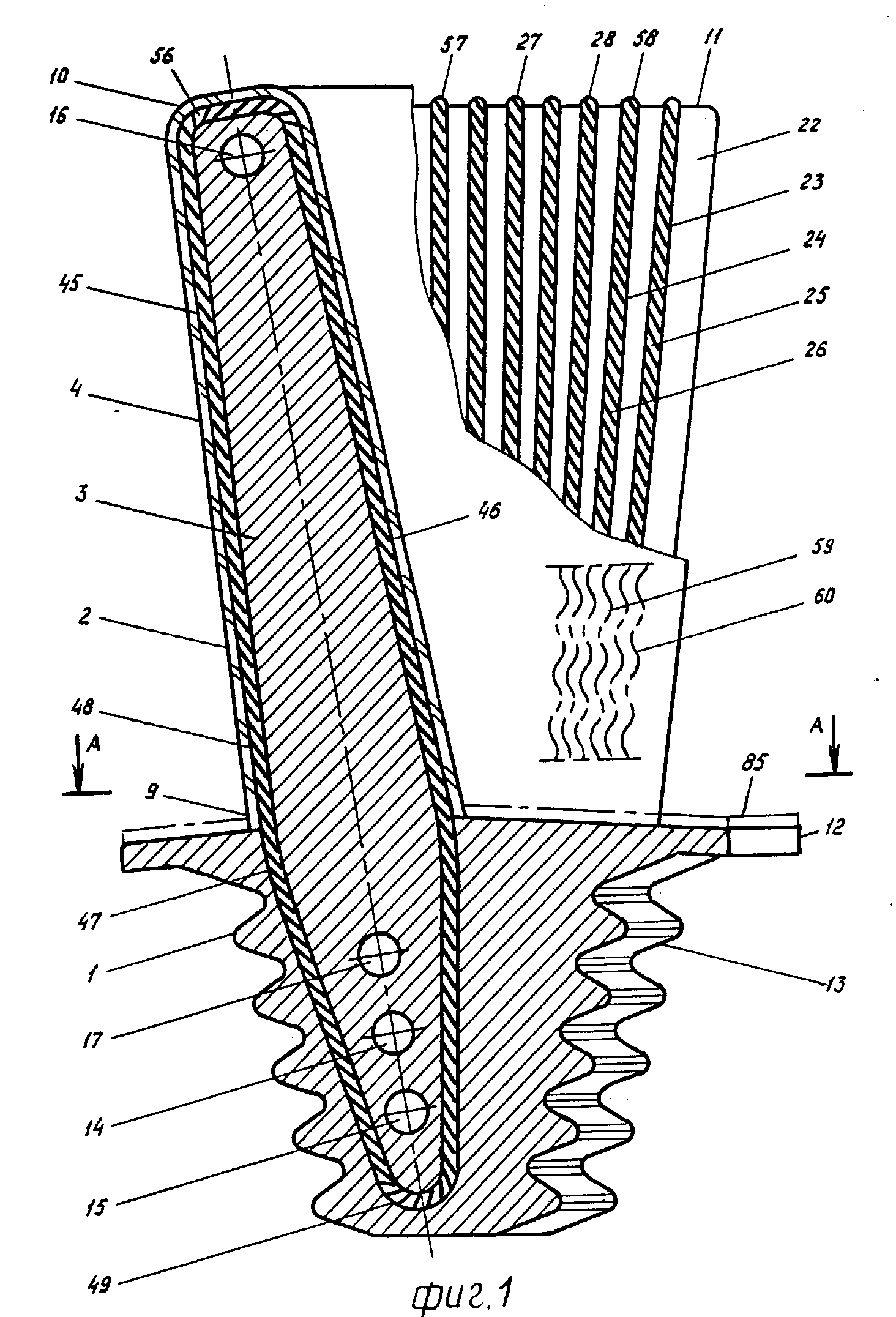

На фиг.1 изображена турбинная лопатка, общий вид с продольным разрезом; на фиг.2 поперечный разрез А-А на фиг.1; на фиг.3 узел 1 на фиг.2 (увеличено); на фиг.4 вариант узла 1 на фиг.2; на фиг.5 вид Б на фиг.4, волнообразные пазы при удаленном покрытии; на фиг.6 вариант формы пазов; на фиг. 7 участок литейной модели турбинной лопатки; на фиг.8 участок литейной формы с разрезом поперек жгутов; на фиг.9 вид В на фиг.8; на фиг.10 схема электролитического наращивания бортов паза; на фиг.11.18 последовательные стадии изготовления турбинной лопатки; на фиг.11 ориентация жгута относительно листа керамического волокнистого материала; на фиг.12 закрепление жгута на листе в виде ребра; на фиг.13 выравнивание рельефа листа путем заливки ребер слоем полимера; на фиг.14 закрепление листа на модели; на фиг.15 образование шликерной оболочки на модели с листом; на фиг.16 выплавление модели и заливка расплавленного металла в оболочку; на фиг.17 отверждение металла и удаление оболочки; на фиг.18 удаление листового материала для доступа к жгуту; на фиг.19 фреза для получения паза под жгут; на фиг.20 фрезерованный паз в модели; на фиг.21 вид Г на фиг.20; на фиг.22 паз с винтовыми канавками в турбинной лопатке; на фиг.23 вид Д на фиг.22.

Турбинная лопатка включает основание 1 и перо 2, на металлический стержень 3 которого нанесено керамическое покрытие 4. Перо имеет входную кромку 5, выходную кромку 6, выпуклую спинку 7, вогнутое корыто 8, корневую часть 9 и свободный конец 10, на котором расположен торец 11 стержня. Основание включает полку 12 и елочный хвостовик 13.

В стержне и основании выполнены коллекторы 14, 15 системы воздушного охлаждения, а также коллекторы 16, 17, соединяющие ряд 18 каналов 19, 20, 21 системы жидкостного охлаждения. На поверхности 22 стержня выполнены продольные пазы 23, 24, в которых расположены жгуты 25, 26, 27, 28 из керамических волокон 29, 30. Борта пазов выполнены с выступами 31, 32, препятствующими выпаданию жгутов. Жгуты закручены с образованием витков 33, 34 керамических волокон. Жгуты в пазах уплотнены керамобетоном 35 с волокнистым наполнителем.

Теплозащитное керамическое покрытие образовано листами 36, 37 керамической ткани, которые перемежаются с листами 38, 39 нетканого керамического материала. Ткань включает нити основы 40 и утка 41. Нетканый материал содержит нити 42, ориентированные вдоль потока продуктов сгорания и образующие огневую поверхность 43 пера. Керамическое покрытие скреплено с жгутами, расположенными в пазах, керамическим вяжущим, находящимся в горле 44 паза.

Паз 45, выполненный на спинке, соединен с соответствующим ему пазом 46, выполненным на корыте, каналом 47, выполненным внутри основания. В пазах 45, 46 расположен непрерывный жгут 48, образующий петлю 49, которая огибает основание лопатки по каналу 47.

Аналогично, другим парам пазов, 50 и 51, 52 и 53, соответствуют петли 54, 55. Непрерывный жгут образует обмотку 56 с витками 57, 58, которые огибают торец 11 стержня пера и удерживают скрепленное с витками волокнистое керамическое покрытие 4.

В дополнительном варианте турбинной лопатки (фиг.4, 5) пазы 59, 60, 61 выполнены волнистыми с максимальным углом отклонения от среднего направления α = 20°. Впадины 62 и выпуклости 63 волнистого паза ориентированы поперек стержня пера по периметру профиля стержня. Сечение паза имеет вид круга 64, который усечен с образованием горла 65, выходящего на боковую поверхность 66 стержня. Горло имеет затупленные кромки 67, которые выполнены волнистыми, как и внутренняя стенка 68 паза.

В дне 69 паза могут быть выполнены отверстия 70 с расширением 71 для подвода воздуха под керамическое покрытие из трех слоев 72, 73, 74 волокнистого материала. Средний слой 73 покрытия уплотнен керамобетоном с волокнистым наполнителем и отделен от поверхности 66 металлического стержня менее плотным слоем 74 волокнистого материала. При этом из всех слоев покрытия средний слой оказывает воздуху максимальное газодинамическое сопротивление, что способствует образованию воздушной подушки над поверхностью металла. Воздушная подушка защищает металл лопатки от коррозии в продуктах сгорания.

Замедляя выход воздуха из лопатки в проточную часть турбины, герметизированный средний слой покрытия увеличивает радиус действия выпускного отверстия 70 в то смысле, что оно обеспечивает воздухом более обширную область поверхности металла.

Расположение герметизированного слоя 73 между слоями 72, 74 волокнистого материала предохраняет его от разрушения и, кроме того, позволяет фиксировать зазор между ним и металлом лопатки. Все слои могут быть выполнены из ориентированных керамических волокон, например из керамической ткани либо нетканого материала, в котором волокна основы склеены с волокнами утка. Крепление слоев покрытия между собой и с жгутами в пазах лопатки обеспечено керамическим вяжущим, выполняющим роль высокотемпературного клея. Крепление слоев между собой может быть усилено путем сшивания их керамическими волокнами. Сшивание может быть выполнено до установки покрытия на лопатку.

В другом варианте турбинной лопатки стенки 75 паза выполнены прямыми, а края 76, 77 горла волнистыми, с выступом 78, удерживающим жгут 79 от выпадания из паза.

Изготовление пазов под жгуты может быть осуществлено различными путями. Литьем пазы могут быть получены, например, с помощью формы, на стенке 80 которой закреплены продольные керамические ребра 81. Ребра выполнены из керамического жгута 82, обмазанного керамическим вяжущим 83. Возможно образование вокруг жгута трубчатой оболочки 84 из керамического вяжущего с волокнистым наполнителем. После отверждения отливки и удаления формы жгуты остаются в пазах. Возможно извлечение жгута из паза и замена его другим жгутом, а также использование вспомогательных жгутов, специально заделываемых в пазы для облегчения последующей очистки пазов от керамики после литья. Необходимость в очистке возникает при дополнительной обработке пазов - сверлении отверстий и нанесении антикоррозионного покрытия.

С помощью жгутов, фиксированных в пазах, теплозащитное покрытие может быть закреплено на любой части пера лопатки. Сцепление жгутов с пазами достаточно также для удерживания покрытия 85 на полке 12 лопатки.

Для изготовления литейной формы используют модель 86 лопатки, выполненную из легкоплавкой пластмассы. Предлагаемые варианты способа изготовления турбинной лопатки различаются операцией заделки жгутов в модель. Заделка может быть осуществлена: 1) фрезеровкой пазов в модели и запрессовкой жгутов в пазы, 2) предварительной заливкой жгутов слоем полимера и нанесением полученной пленки на модель.

В первом варианте способа выполняют в модели пазы 87 с бортовыми выступами 88, образующими щель 89. В пазы вкладывают жгуты 90 с волокнистой сердцевиной 91 и с наружным слоем 92 керамического вяжущего, в которое добавлен волокнистый наполнитель. На модель наносят слой 93 керамического волокнистого материала. Керамическое вяжущее скрепляет слой 93 с жгутами 90. Модель, покрытую слоем 93, заделывают в керамическую матрицу 94. Выплавляют материал модели и получают полость, внутренняя поверхность которой покрыта волнистыми ребрами 95, содержащими жгуты. В полость заливают никелевый сплав. После его отверждения матрицу удаляют.

Отделение матрицы может быть облегчено противопригарным покрытием 96, которое предварительно наносят на наружную сторону слоя 93. Возможно также нанесение противопригарного покрытия 97 на ограниченные участки внутренней стороны слоя 93 для уменьшения шероховатости отливки.

Вместо фасонного паза могут быть в стержне 98 пера выполнены вначале пазы 99 с прямыми бортами 100, которые затем наращивают путем электролитического осаждения металла с образованием выступов 101. Для этого поверхность пера временно покрывают изолирующей полимерной пленкой 102, а в паз вкладывают изолирующий полимерный стержень 103 (фиг.10).

Во втором варианте способа жгут 104 из керамических волокон 105 ориентируют вдоль листа 106 волокнистого керамического материала с нанесенным на обратную сторону листа противопригарным покрытием 107 (фиг.11). Жгуты закрепляют на одной стороне 108 листа перемычкой 109 из керамобетона 110 с волокнистым наполнителем (фиг.12). Жгут и перемычка образуют ребро 111 на поверхности листа 106. На этой стадии лист и ребро могут быть покрыты дополнительным противопригарным слоем 112.

На одном листе закрепляют множество жгутов с образованием ребристого рельефа. В положении листа ребрами вверх заливают его слоем 113 термопластичного полимера до смыкания ровной поверхности 114 над ребрами (фиг.13). Этой поверхностью лист приклеивают к модели 115 из того же полимера (фиг. 14). На такой дополненной модели формуют шликерную оболочку 116, которую после сушки заделывают вместе с моделью в матрицу 117 из песка (фиг.15), засыпанного в опоку.

Модель выплавляют и заливают в оболочку расплавленный металл 118 (фиг. 16). После отверждения металла в виде лопатки со стержнем 119 пера оболочку 116 и противопригарное покрытие 107 удаляют (фиг.17). Жгуты 104 образуют в металле пазы 120 и остаются скрепленными с листом 106 волокнистого материала, который выполняет функцию теплозащитного покрытия. При необходимости доступа к поверхности 121 стержня пера листа 106 отрывают от жгутов (фиг. 18). Разрыв происходит по перемычке 109 без разрушения жгута. Более точное отделение листа 106 осуществимо с помощью пластмассового лезвия или пилки, вводимых в виде клина между листом 106 и поверхностью 121 стержня. Жгут с перемычкой пригодны для многократного использования путем повторного приклеивания к ним новых листов 106 вместо поврежденных.

Пазы, получаемые в лопатке описанными способами, различаются формой поперечного сечения. Механическая обработка дает паз с гладкими стенками, заливка жгута полимером дает паз с внутренней нарезкой. Для механической обработки используют фасонную фрезу 122, которая включает сферическую головку 123, цилиндрический шток 124 и съемную обойму 125 (фиг.19). Фрезой вытачивают в модели 126 Ω-образные пазы 127 с выступами 128 на краях щели 129 и с расширением 130 внутри паза (фиг.120, 121).

Фрезу вводят в паз 127 через отверстие 131 в средней части паза либо через торец 132 обрабатываемой модели. В отличие от фрезерованных пазов пазы 133, полученные заливкой жгутов металлом, имеют винтовые канавки 134, 135, образующие многоходовую резьбу. Канавки усечены щелью 136 с ровными краями 137 (фиг.22, 23).

Наряду с отверстиями 70 в дне пазов (фиг.5) отверстия 138 для выпуска воздуха могут быть выполнены также в промежутках 139 между пазами. Перемычки 109 могут быть пришиты волокнами к жгутам 104 до закрепления жгутов на листе 106 (фиг.12). Роль волокон 105 в жгутах 104 могут выполнять нити из волокон.

При изготовлении турбинной лопатки используют следующие материалы. Стержень пера и основание литейный никелевый сплав с направленной кристаллизацией, например ХН65КМВЮТ (6С6К) с температурой длительного применения до 900oC; жгуты и покрытие из микростеклокристаллических волокон с содержанием 95% оксида алюминия и температурой длительного применения 1400.1600oC; керамическое вяжущее концентрированная водная суспензия из оксида алюминия с содержанием коллоидного компонента 50.100 г/л, подвергается холодному спеканию путем сушки при 100oC и последующей термообработке путем нагрева до 1300oC на охлаждаемой лопатке в стационарных условиях, например на неподвижном роторе турбины; керамобетон - керамическое вяжущее с наполнителем из рубленых волокон оксида алюминия; модель лопатки низкомолекулярный полистирол, затвердевающий ниже 80oC; литейная оболочка шликер из циркона либо кремнезема.

Могут быть использованы волокна и суспензии из керамики других составов, например из оксида циркония, стабилизированного оксидом иттрия, для работы до 1600.1800oC, а также вяжущее в виде коллоидного раствора алюмофосфатов.

Лопатка первой ступени газовой турбины имеет длину пера 30.200 мм и хорду профиля 20.150 мм. Диаметр волокна 10.50 мкм; диаметр жгута и максимальная ширина паза d 0,2.2 мм; ширина горла паза 0,6.0,8 d; шаг волнистого паза 1.5 d; промежуток между пазами 1.3 d. Толщина покрытия из листового волокнистого материала 0,5.3 мм; пористость 5.30% в покрытие может быть включен уплотненный слой в виде керамической бумаги.

При работе турбины поток продуктов сгорания обтекает профиль пера лопатки. За счет скоростного напора поток прижимает листовой волокнистый материал покрытия к металлу при условии, что элементы этого материала не выходят за пределы пограничного слоя. В противном случае покрытие возбуждает образование вихрей и разрушается в процессе вибрации. Скрепленные с листовым покрытием жгуты удерживают его от поперечного смещения в поток и от продольного смещения под действием центробежной силы. Поперечному выходу жгутов из паза мешают выступы 31, 32 на стенках паза. Продольному смещению жгута вдоль прямого паза препятствует сцепление с винтовыми канавками 134, 135. Сцепление может быть усилено добавлением в паз керамобетона, который затвердевает в виде пористой волокнистой массы, заполняющей зазоры между стенкой паза и жгутом.

Наиболее нагруженной частью керамического покрытия является перемычка 109 из керамобетона с волокнистым наполнителем. При толщине волокнистого покрытия из оксида алюминия 2 мм его поверхностная плотность не превышает 0,8 г/см2. При частоте вращения 50 с-1 и среднем радиусе турбинной ступени 1 м перегрузка составляет 104, а среднее касательное напряжение в керамическом покрытии в данных условиях не превосходит 0,8 МПа. В перемычках, занимающих 1/3 часть поверхности под покрытием, этому соответствует касательное напряжение 2,4 МПа. При диаметре жгута 1.2 мм максимальное давление на витки 134 паза (фиг.23) ограничено величиной 10 МПа.

В жгуте, перемычке и покрытии указанные напряжения воспринимаются волокнами из оксида алюминия, предел прочности которых при 1400oC превосходит 300 МПа.

В волнистом пазу (фиг. 5) продольному смещению жгута наряду с силой трения о стенку паза препятствует также зацепление перемычки за кромку 67, которая может быть закруглена. Связь жгута с листовым покрытием фиксирует изгибы жгута в пазу и создает аналог зубчатого зацепления, когда одним из элементов зубчатой пары является жесткий изгиб жгута, а другим жесткий изгиб паза. Дополнительно к волнистой форме паза внутри него могут быть выполнены винтовые канавки, как и в прямом пазу (фиг.23).

Предлагаемые способы изготовления турбинной лопатки позволяют совместить нанесение теплозащитного керамического покрытия с получением металлической отливки. Это значительно упрощает изготовление лопатки и улучшает ее тепловую защиту, однако дает изделие без антикоррозионного металлического покрытия.

При получении теплозащитного покрытия известным способом плазменным напылением поверхность лопатки должна быть легирована металлом до нанесения слоя керамики, так как адгезия керамики закрывает доступ к металлической подложке.

В предлагаемой турбинной лопатке керамическое покрытие является безадгезионным, то есть не занимает фиксированной поверхности металла. Это позволяет, в отличие от известных способов, провести легирование металла после нанесения керамического покрытия через поры волокнистой керамики.

Например, для алитирования турбинную лопатку с волокнистым керамическим покрытием помещают на 2 ч в среду газообразного хлористого алюминия при 800. 1000oC с накладываемыми извне колебаниями давления для перемешивания газа в порах покрытия. Экранирование обрабатываемой детали пористым слоем является обычным в практике алитирования, так как во многих случаях алитирование производят из слоя порошка, засыпанного на металл.

Малые смещения керамических волокон относительно металла, происходящие при колебаниях температуры или при механическом воздействии на покрытие, улучшают доставку легирующего элемента к металлу. Через волокнистое покрытие осуществимо также хромирование, силицирование и другие виды диффузионного легирования. При этом благодаря химической стойкости оксида алюминия состав покрытия в процессе легирования не меняется.

В предлагаемой конструкции турбинной лопатки осуществлен новый способ защиты лопатки от коррозии. Воздух, выпускаемый через поры волокнистого керамического покрытия, оттесняет продукты сгорания от металла лопатки. Диффузия продуктов сгорания к металлу происходит во встречном потоке.

Поступающие из камеры сгорания окислы углерода окисляют металл, образуют летучие карбонилы; соединения серы и натрия дают легкоплавкую эвтектику сульфатов натрия и никеля; ванадиевый ангидрид катализирует окисление металла, соединяется с оксидом хрома.

Скорость истечения воздуха может быть задана параметрами отверстий 70 в металлическом стержне пера либо параметрами пор в волокнистом покрытии. В первом случае основной перепад давления приходится на стержень, во втором на покрытие. Поскольку скорость истечения воздуха задана, то перепад давления, содействующий выходу воздуха наружу, существует в покрытии в обоих случаях. Его величина зависит от отношения газодинамических сопротивлений последовательно соединенных стержня и покрытия. Первый случай более благоприятен для прочности покрытия, так как обеспечивает выход воздуха при достаточно малой нагрузке на покрытие изнутри, например 0,01 МПа, что компенсируется незначительным прогибом покрытия в промежутке между местами его закрепления на жгутах.

Кроме того, при однородном волокнистом покрытии изменение диаметра и количества отверстий 70 в стержне пера вдоль профиля позволяет воспроизвести перепад давления вдоль потока в межлопаточном канале, достигающий 0,3.0,5 МПа между входной и выходной кромками пера.

Известные лопатки с заградительным охлаждением не имеют теплозащитного покрытия и воздушная пелена, образуемая на их поверхности истечением воздуха из пор металла, включена в турбулентный поток межлопаточного канала. Через воздушную пелену продукты сгорания проникают к металлу лопатки путем турбулентной диффузии, скорость которой на несколько порядков выше скорости молекулярной диффузии. В таких условиях воздух охлаждает лопатку, но не предназначен и не эффективен для защиты ее от коррозии.

Волокнистое

керамическое покрытие предлагаемой турбинной лопатки создает зону ламинарного движения и молекулярной диффузии в порах между волокнами. Ламинарное истечение воздуха из лопатки

останавливает встречную

молекулярную диффузию продуктов сгорания. Этот процесс следует уравнению

D(∂c/∂x) = -vc, 0≅x≅a, c(O) = co, (1)

где D

коэффициент диффузии

частиц определенного вещества в воздухе;

c концентрация частиц;

cо значение концентрации на огневой поверхности покрытия;

x координата по

толщине покрытия;

a толщина покрытия;

v средняя скорость течения воздуха в порах покрытия.

В волокнистом покрытии устанавливается перепад ΔT температуры T, например от 850oC на поверхности металла до 1400oC на огневой поверхности покрытия, или ΔT/To= 0,4 по отношению к средней абсолютной температуре покрытия Tо 1398 К. С соответствующей точностью (20.40%), достаточной для качественных выводов, можно пренебречь изменением температуры по толщине покрытия и считать параметры D и v уравнения (1) постоянными и равными их значению при средней температуре. С тем же приближением можно пренебречь влиянием формы пор на коэффициент диффузии и считать, что диффузия происходит по нормали к поверхности металла, а флуктуации скорости воздуха в порах, вызванные флуктуациями давления в турбулентном потоке, незначительны.

Тогда концентрация продукта сгорания убывает от огневой

поверхности по стационарной

экспоненте,

c(x) cоexp(-vx/D), (2)

и составляет на поверхности металла

c(a) cоexp(-va/D), (3)

причем внезапное

расширение поры вблизи металла,

обусловленное безадгезионным характером покрытия, не влияет на концентрацию, так как она непрерывна.

Пример. D 3 см2/с (CO2 и CO в воздухе при 1400 К), a 0,2 см. Для уменьшения концентрации в 2,7 раза (e) необходима скорость v 3 см2с-1/0,2 см 15 см/с, а для уменьшения в 100 раз (≈e5) скорость v 75 см/с. При пористости θ = 0,2(20%) покрытия средний по поверхности покрытия расход воздуха соответствует скорости θv = 0,2•75 см/с = 15 см/с, которая мала по сравнению со скоростью газа в межлопаточном канале, 300.800 м/с.

В отличие от пористого охлаждения защита от коррозии может быть достигнута сколь угодно малым расходом воздуха за счет снижения пористости покрытия. Снижение концентрации продуктов сгорания у поверхности металла лопатки снижает приблизительно во столько же раз скорость коррозии.

Подобие между диффузией и теплопроводностью в данных условиях нарушено. С уменьшением пористости возрастает доля тепла, переносимая керамикой, которая в диффузии участия не принимает.

Какой бы малой ни были концентрация реагента у поверхности металла, ее значение определяет скорость реакции и, соответственно, требуемую скорость истечения воздуха, тогда как малые изменения температуры не существенны для градиента температуры и величины теплового потока.

Снижение агрессивности среды в воздушно-керамической подушке и усиление теплоизоляции уменьшают требования к химической стойкости металла лопатки. Кроме того, для одних и тех же среды и температуры переход к безадгезионному керамическому покрытию позволяет только за счет отказа от адгезии обойтись в ряде случаев алитированием без легирования тугоплавкими элементами и платиной.

Замковые пазы 23, 24 (фиг.3) типа "ласточкин хвост" могут быть заполнены вместо жгутов аморфной волокнистой массой в виде керамобетона, из которого в данном случае выполняют и наружное волокнистое покрытие 4. Такое покрытие с ребрами для закрепления в пазах может быть изготовлено отдельно, например в виде рифленого листового материала, и использовано в качестве внутренней части литейной формы при отливании стержня пера.

Повторное нанесение волокнистого керамического покрытия на готовый стержень с пустыми пазами может быть выполнено с помощью сгораемого чехла, который покрывают изнутри слоем свежего керамобетона и одевают на стержень пера при необходимости, в вакууме. Это сопровождается заполнением замковых пазов и образованием волокнистого покрытия с ровной наружной поверхностью, ограниченной чехлом, который затем удаляют путем нагрева лопатки в окислительной среде.

Реферат

Использование: в энергетических газотурбинных установках. Сущность изобретения: турбинная лопатка включает основание и вогнутое перо, на поверхность которого нанесено керамическое покрытие. Способ изготовления лопатки включает заполнение литейной формы расплавленным металлом. Способ защиты от коррозии включает использование покрытия. Новым является то, что на поверхности стержня выполнены замковые пазы типа "ласточкин хвост", в которых расположены керамические волокна, скрепленные с керамическим покрытием. Керамические волокна собраны в жгуты с винтовой закруткой волокон или нитей из волокон, а в металлических стенах пазов выполнена резьба, включающие винтовые канавки, огибающие паз. Удаленный от основания конец стержня огибают петли керамических жгутов, выполненные в виде витков обмотки, проходящих через каналы в основании. При изготовлении лопатки на внутренней поверхности литейной формы размещают жгуты из керамических волокон и закрепляют их в виде ребер, профиль которых имеет сужение в месте закрепления ребра. Внутреннюю часть формы выполняют в виде слоя волокнистого материала. Используют лист из волокнистого материала, волокнистые ребра закрепляют на верхней стороне листа и заливают их расплавом полимера с полным погружением в него ребер. Для защиты лопатки от коррозии теплозащитное покрытие выполняют из керамических волокон, а через поры между волокнами пропускают воздух из лопатки, вытесняющий продукты сгорания. 3 с. и 23 з.п. ф-лы, 23 ил.

Комментарии