Деталь турбины из сплава с содержанием мах-фазы - RU2773969C2

Код документа: RU2773969C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к детали турбины, например, лопатке турбины или лопатке соплового аппарата, применяемой в авиастроении, в частности, к детали турбины, содержащей подложку, материал которой содержит МАХ-фазу. Также изобретение относится к способу изготовления такой детали турбины.

Уровень техники

В турбореактивном двигателе газообразные продукты сгорания, выходящие из камеры сгорания могут достигать высокой температуры, превышающей 1200°С, даже 1600°С. Следовательно, детали турбореактивного двигателя, контактирующие с этими газообразными продуктами сгорания, такие, например, как лопатки турбины, должны обладать способностью сохранять свои механические свойства при этих высоких температурах.

Известно, что для этого некоторые детали турбореактивного двигателя изготавливаются из суперсплава. Суперсплавы, как правило, на основе никеля образуют группу металлических сплавов с высоким пределом прочности, способных работать при температурах, относительно близких к их точке плавления (обычно при коэффициенте от 0,7 до 0,9 от их температуры плавления).

Однако эти сплавы очень плотные и их масса ограничивает КПД турбин.

В связи с этим был применен интерметаллический сплав TiAl для изготовления лопаток турбины. Данный материал менее плотный, чем суперсплав на основе никеля, и его механические свойства позволяют устанавливать детали из TiAl на некоторых участках турбины. Действительно детали из TiAl могут обладать, например, стойкостью к окислению при температуре до приблизительно 750°С.

Однако в настоящее время TiAl не позволяет изготавливать детали турбины, имеющие долговечность и стойкость к окислению, достаточные для температур свыше 800°С, в противоположность некоторым суперсплавам на основе никеля.

Поэтому были применены материалы с содержанием так называемых МАХ-фаз при производстве деталей турбины. Материалами с МАХ-фазой являются материалы общей формулы Mn+1AXn, в которой n - целое число от 1 до 3, М - металл переходной группы (выбирается из Se, Ti, V, Cr, Zr, Nb, Mo, Hf, Та), A - элемент из группы А, т.е. выбранный из группы Al, Si, Р, Ga, Ge, As, Cd, In, Sn, Ti, Pb, и X - элемент, выбранный из углерода и азота. Состав МАХ-фазы материала обеспечивает специфические свойства материала в отношении окисления, плотности и сопротивления ползучести, в частности, в диапазоне рабочих температур турбины, например, от 800 до 1200°С. В частности, известно применение материала с содержанием фазы Ti3AlC2 при изготовлении детали турбины. Действительно алюминий в фазе Ti3AlC2 позволяет образовать защитный слой из оксида алюминия, предохраняющий деталь от окисления при работе турбины. Углерод в фазе Ti3AlC2 придает материалу оптимальные показатели сопротивления ползучести в диапазоне рабочей температуры турбины. Наконец титан в фазе Ti3AlC2 придает материалу низкую плотность по сравнению с другими материалами с содержанием МАХ-фазы.

В источнике информации FR 3032449 описан, например, материал для применения в авиационной области, обладающий повышенной механической плотностью. Этот материал содержит в себе первую МАХ-фазу типа Ti3AlC2 и вторую интерметаллическую фазу типа TiAl3, при этом объемная доля МАХ-фазы составляет от 70 до 95%, объемная доля интерметаллической фазы - от 5 до 30%.

Тем не менее описанные в данном источнике информации материалы подвержены слишком большому окислению при 1100°С для того, чтобы быть пригодными для изготовления деталей турбины в авиастроении.

Раскрытие сущности изобретения

Одна из задач изобретения состоит в разработке решения для изготовления детали турбины из материала с содержанием МАХ-фазы, характеризующегося одновременно специфической повышенной механической прочностью и повышенной стойкостью к окислению в диапазоне рабочих температур турбины и являющегося менее плотным по сравнению с материалами из суперсплавов на основе никеля.

Указанная задача решена в рамках настоящего изобретения в детали турбины, содержащей поликристаллическую подложку, причем эта подложка содержит зерна и по меньшей мере одну фазу Ti3AlC2, при этом массовая доля этой фазы в сплаве превышает 97%, причем каждое зерно обладает длиной и шириной, при этом:

- средняя длина зерен составляет менее 50 мкм,

- среднее отношение между шириной и длиной зерен составляет от 0,4 до 0,6 и

- средний объем элементарной ячейки фазы Ti3AlC2 составляет менее 152,4 Å3.

Поскольку средняя длина зерен меньше 50 мкм, среднее отношение между шириной и длиной составляет от 0,4 до 0,6 и средний объем элементарной ячейки фазы Ti3AlC2 менее 152,4 Å3, то микроморфология фазы Ti3AlC2 обеспечивает повышенную стойкость к окислению в диапазоне рабочих температур турбины.

Предпочтительно изобретение дополнительно содержит следующие признаки, взятые отдельно или в любой из их технически возможных комбинаций:

- подложка содержит карбид титана, при этом его массовая доля в подложке составляет менее 0,8%,

- подложка содержит оксид алюминия, при этом его массовая доля в подложке составляет менее 3%,

- подложка содержит интерметаллические соединения TixAly, при этом их объемная доля в подложке составляет менее 1%,

- подложка содержит фазы, включающие в себя железо и/или вольфрам, при этом сумма средней объемной доли железа и вольфрама в указанных фазах составляет менее 2%,

- относительная плотность фазы Ti3AlC2 превышает 96%.

Другим объектом изобретения является лопатка турбины, содержащая описанную выше деталь.

Другим объектом изобретения является сопловой аппарат турбины, содержащий описанную выше деталь.

Другим объектом изобретения является турбина, содержащая описанные выше рабочую лопатку турбины и/или лопатку статора турбины.

Другим объектом изобретения является способ изготовления детали турбины, при этом деталь содержит поликристаллическую подложку, эта подложка содержит зерна и по меньшей мере одну фазу Ti3AlC2, причем массовая доля этой фазы в сплаве превышает 97%, каждое зерно имеет длину и ширину, средняя длина зерен менее 50 мкм, среднее отношение ширины к длине составляет от 0,4 до 0,6, средний объем элементарной ячейки фазы Ti3AlC2 составляет менее 152,4 Å3, согласно изобретению, способ содержит этап искрового плазменного спекания.

Предпочтительно изобретение дополнительно содержит следующие признаки, взятые отдельно или в любой технически возможной комбинации:

- температура на этапе искрового плазменного спекания составляет менее 1400°С,

- давление на этапе искрового плазменного спекания составляет более 60 МПа,

- на этапе искрового плазменного спекания применяется термообработка при максимальной температуре при максимальной продолжительности менее десяти минут,

- этап искрового плазменного спекания включает в себя подэтап охлаждения, причем скорость охлаждения на этом подэтапе составляет менее 100°С в минуту,

- способ изготовления детали включает в себя следующие этапы:

а) смешение и гомогенизация порошков, содержащих по меньшей мере титан, алюминий и углерод,

б) реакционное спекание порошков,

в) измельчение продукта реакционного спекания порошков до состояния порошка, при этом этапы а) - в) применяются до этапа искрового плазменного спекания продукта измельчения.

Краткое описание чертежей

Другие признаки и преимуществ изобретения приведены в нижеследующем описании, являющемся чисто иллюстративным и неограничивающим и поясняемым приложенными фигурами, на которых:

на фиг. 1 схематично показана деталь турбины, например, лопатка турбины или лопатка соплового аппарата, вид в сечении;

на фиг. 2 показана фотография микроструктуры подложки детали турбины, полученная сканирующим электронным микроскопом;

на фиг. 3 проиллюстрирован прирост массы различных подложек, подвергнутых изотермическому окислению;

на фиг. 4 показана элементарная ячейка МАХ-фазы типа 312;

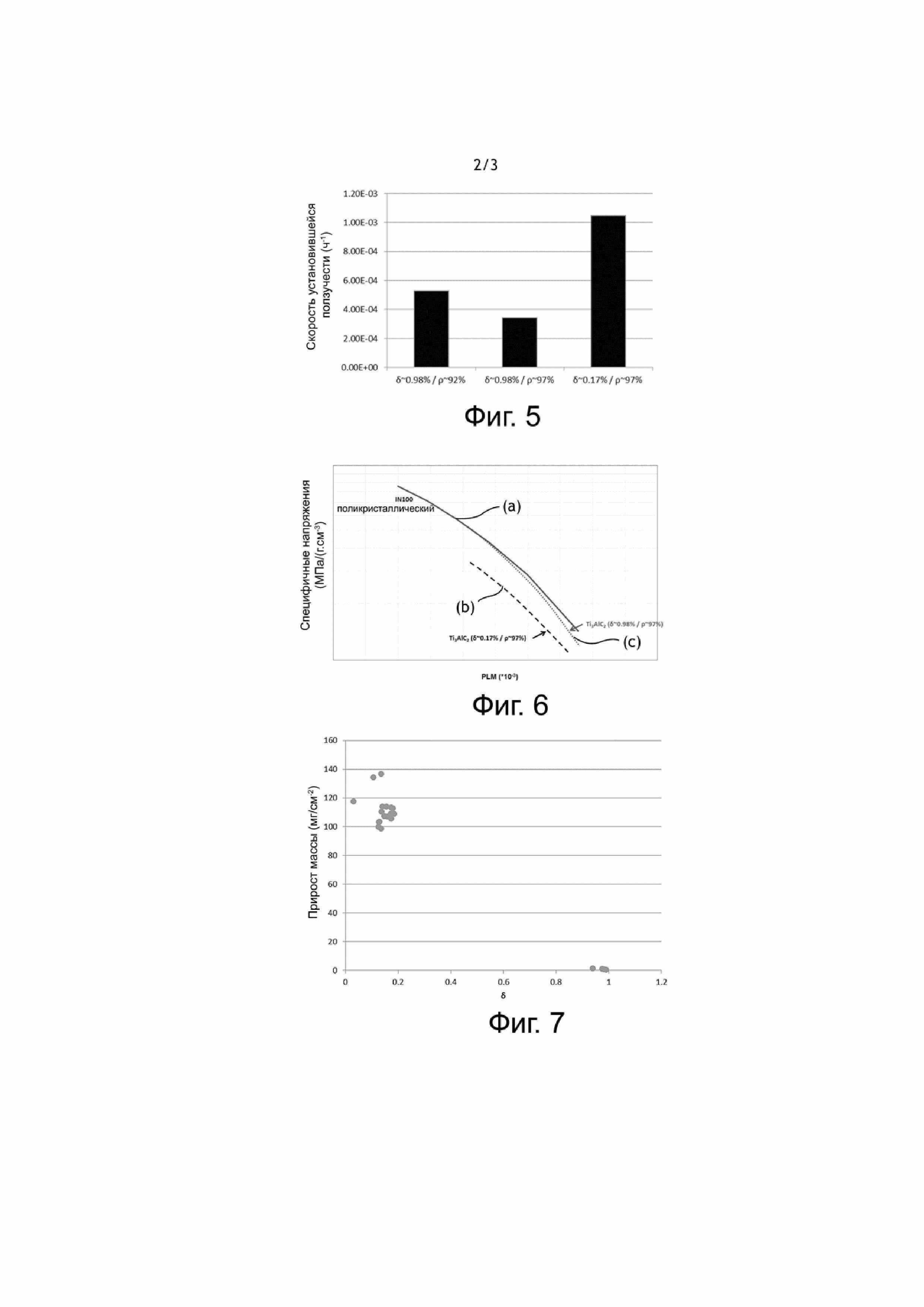

на фиг. 5 представлена диаграмма влияния критерия диспропорции объема элементарной ячейки и относительной плотности подложки на изменения скорости установившейся ползучести подложки;

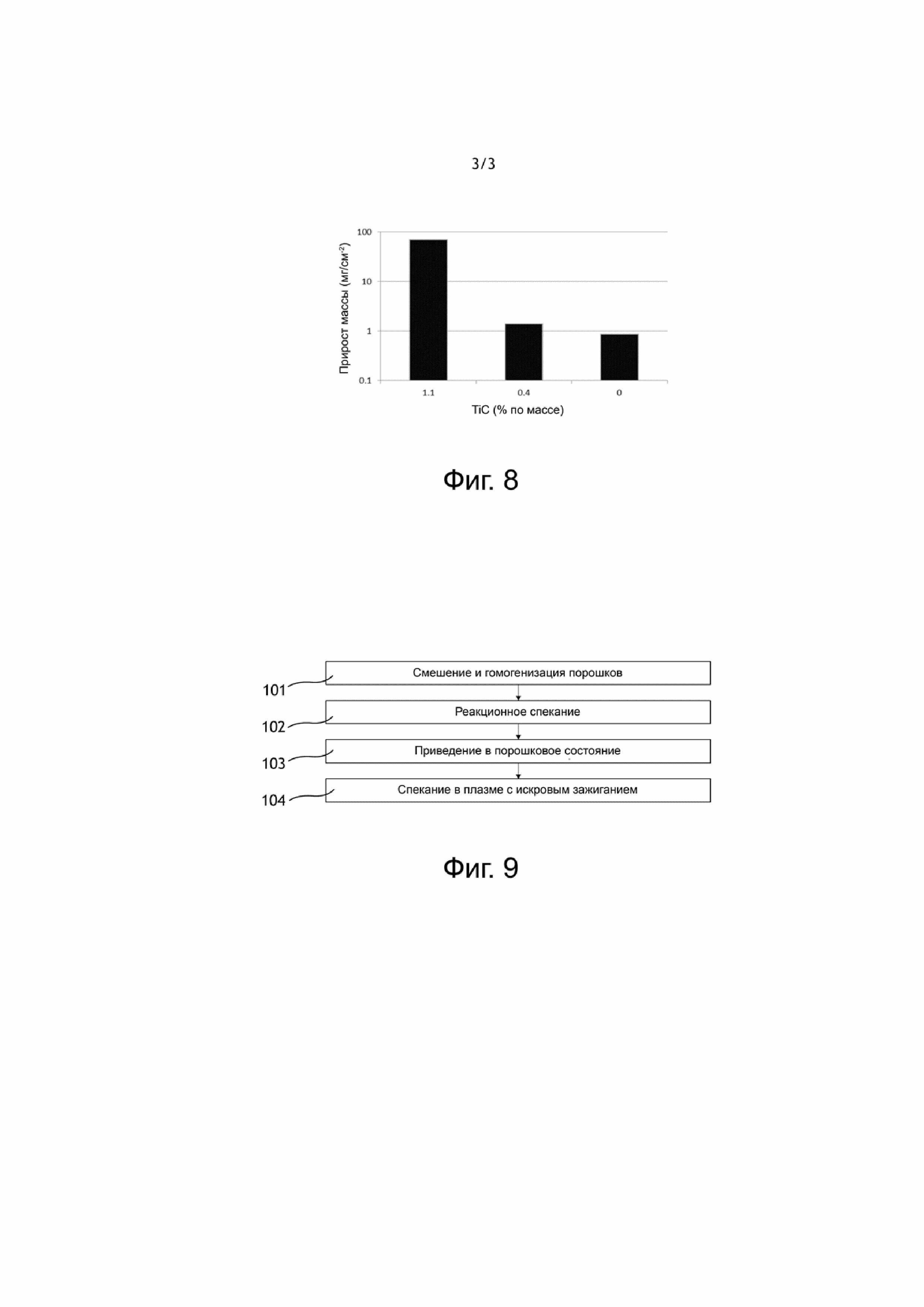

на фиг. 6 показан график ползучести по Ларсон-Миллеру, представленный для подложек разных типов;

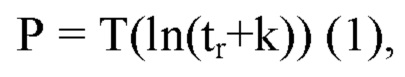

на фиг. 7 показано изменение величины прироста массы в нескольких подложках, характеризующихся разными критериями диспропорции объема элементарной ячейки при обработке на окисление;

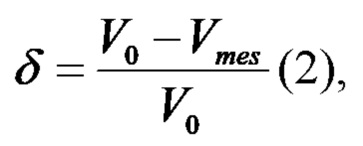

на фиг. 8 показано влияние массовой доли карбида титана на прирост массы подложек, обработанных на окисление;

на фиг. 9 представлен способ изготовления детали.

Определение понятий

Термином «длина L зерна» обозначается максимальный размер зерна по прямой, проходящей через центр массы данного зерна.

Термином «ширина 1 зерна» обозначается минимальный размер зерна по прямой, проходящей через центр массы данного зерна.

«Плотность» означает отношение массы данного объема подложки к массе того же объема воды при 4°С и атмосферном давлении.

«Относительная плотность» означает отношение плотности подложки к расчетной плотности этой же подложки.

«Параметр Ларсона-Миллера» означает параметр Р, заданный формулой (1):

где: Т означает температуру подложки по Кельвину, tr - время до разрушения подложки при специфическом напряжении и к - константа.

«Стехиометрическое соединение» или «стехиометрический материал» означают материал из множества элементов, при этом атомная доля каждого элемента выражается целым числом.

Осуществление изобретения

Согласно фиг. 1 деталь 1 турбины, такая, как лопатка 4, содержит поликристаллическую подложку 2. Эта подложка содержит по меньшей мере одну фазу Ti3AlC2. Изображенные на фиг. 1 элементы могут быть самостоятельно представлены элементами лопатки 4 турбины, лопатки соплового аппарата или любого другого элемента, части или детали турбины.

Как показано на фиг. 2, поликристаллическая подложка 2 содержит зерна 3. Зерна 3 подложки характеризуются некоторыми морфологическими параметрами. В фазе Ti3AlC2 подложки 2 длина L зерна 3 составляет в среднем менее 50 мкм. Кроме того, средний коэффициент формы зерна 3, т.е. среднее отношение между шириной зерна 3 и его длиной l/L составляет от 0,3 до 0,7, предпочтительно от 0,4 до 0,6, более предпочтительно от 0,45 до 0,55. Следовательно микроструктурные параметры, относящиеся к средней длине зерен 3 и среднему коэффициенту формы, позволяют увеличить стойкость подложки 2 к окислению во время работы турбины, а также увеличить сопротивление ползучести. Действительно малый размер зерен обеспечивает увеличение отнесенной к единице поверхности доли границ зерен, выходящих на поверхность подложки. Однако границы зерен создают быструю и предпочтительную диффузию элементов сплава, например, алюминия, что ведет к образованию оксидного слоя. Алюминий может большей частью диффундировать, образуя оксид алюминия на поверхности. Сформированный таким образом слой оксида алюминия является очень стойким и защитным при высокой температуре, что позволяет ограничить или воспрепятствовать росту массы подложки 2.

Средний коэффициент формы зерен в комбинации с размером зерна позволяет также повысить сопротивление ползучести при исключении скольжения по границам зерен. Масштабная полоса внизу справа на фотографии соответствует длине 10 мкм.

На фиг. 3 показан прирост массы разных подложек после обработки, включающей изотермическое окисление. Было окислено два типа подложек: первый тип подложки 2 согласно изобретению, соответствующий черным полосам на фиг. 3, в котором средняя длина зерен 3 в фазе Ti3AlC2 по существу равна 10 мкм, и второй тип подложки, не соответствующий изобретению, имеющий вид серых полос на фиг. 3, в котором средняя длина зерен в фазе Ti3AlC2 по существу равна 60 мкм. Прирост массы замеряли после изотермического окисления. Изотермическое окисление проводили при разных температурах (800°С, 900°С и 1000°С) в воздушной среде в течение 30 часов. Для всех температур окисления, подложки 2, в которых средняя длина зерен 3 была равна по существу 10 мкм, характеризовались приростом массы намного меньшим, чем порядок величин прироста массы подложек, в которых средняя длина зерен по существу равна 60 мкм. Таким образом, подложка 2, в которой средняя длина зерен 3 меньше 50 мкм, обладает повышенной стойкостью к окислению.

На фиг. 4 показана элементарная ячейка МАХ-фазы типа 312. В целом МАХ-фаза (содержащая элементы М, А и X) имеет гексагональную структуру. Гексагональная элементарная ячейка МАХ-фазы образована восьмигранниками М6Х, собранными слои, между которыми располагаются слои из элементов А. Расчетный объем элементарной ячейки Ti3AlC2 известен и равен: V0=153,45 Å3. Согласно аспекту изобретения средний объем элементарных ячеек фазы Ti3AlC2 отличается от расчетного объема. Посредством критерия диспропорции объема элементарной ячейки определяют данный параметр δ с помощью формулы (2):

где: Vmes равно среднему объему элементарной ячейки, замеренному для фазы Ti3AlC2 подложки 2. Этот объем можно рассчитать после определения параметров элементарной ячейки методом Ритвельда установления структуры на основе дифрактограмм, полученных дифракцией рентгеновских лучей (X-Ray Diffraction (XRD), например, при измерении в угловом диапазоне от 7 до 140°. Изменение параметра δ вызвано в принципе возможными загрязнениями химическими элементами во время изготовления подложки 2. Также этот параметр δ может изменяться в зависимости от параметров изготовления подложки 2, таких, как давление, температура и/или длительность обработки подложки 2 в процессе изготовления.

На фиг. 5 изображена диаграмма влияния параметра δ и относительной плотности подложки на изменения скорости установившейся ползучести подложки 2. Скорость установившейся ползучести замерялась на подложках 2, обработанных при температуре 900°С и подверженных напряжению растяжения, равному 140 МПа. Подложки 2, применявшиеся при изображенных на фиг. 5 измерениях, имели объемную долю фазы Ti3AlC2 свыше 98% и обладали разной относительной плотностью. При относительной плотности 97% (соответствует колонке в центре и колонке справа на фиг. 5) скорость установившейся ползучести приведена для двух параметров δ (δ=0,98% и δ=0,17%). Подложка характеризовалась скоростью установившейся ползучести более высокой при δ=0,17% и более низкой при δ=0,98%. В целом подложка имела более высокую скорость установившейся ползучести при δ<0,7%. Таким образом подложка 2 с параметром δ>0,7% имела большее сопротивление ползучести. Параметр δ указывает на расхождение между фактическим или замеренным объемом элементарной ячейки МАХ-фазы и расчетным или эталонным объемом элементарной ячейки. Следовательно, в том случае, когда δ возрастает, объем элементарной ячейки МАХ-фазы уменьшается, что свидетельствует о сближении разных слоев элементов А и восьмигранников М6Х. Отношение между параметром δ и сопротивлением ползучести подложки 2 оказалось неожиданным. Может быть возможно объяснить это явление замедлением миграции дислокаций, что тогда позволяет повысить сопротивление ползучести этого материала. Предпочтительно параметр дельта составляет от 0,7 до 2%, более предпочтительно от 0,92 до 1%). Если считать, что V0=153,45 Å3 в фазе Ti3AlC2, то средний объем элементарной ячейки фазы Ti3AlC2 подложки 2 составит менее 152,4 Å3. Предпочтительно средний объем элементарной ячейки Ti3AlC2 составляет от 150,38 до 152,37 Å3, более предпочтительно от 151,91 до 152,03 Å3. Явления, связанные с объемом элементарной ячейки и описанные выше, предпочтительно отслежены в том случае, когда средняя длина зерен составляла менее 50 мкм, а среднее отношение между шириной и длиной зерен составляло от 0,4 до 06.

При параметре δ, равном 0,98% (что соответствует колонке слева и колонке в центре на фиг. 5), скорость установившейся ползучести приведена для двух разных показателей относительной плотности ρ (ρ=92%, что соответствует левой колонке, ρ=97%, что соответствует колонке в центре). Таким образом относительная плотность ρ подложки 2, составившая более 96%, позволяет ограничить скорость ползучести по отношению к относительной плотности подложки 2, составившей менее 96%. Действительно объем нагружаемого при ползучести материала уменьшается с уменьшением плотности. При воздействующем снаружи напряжении усилия - в масштабе микроструктуры - возрастают в том случае, когда снижается относительная плотность. Следовательно, срок службы при ползучести снижается в том случае, когда уменьшается плотность.

На фиг. 6 показана ползучесть в изображении по Ларсон-Миллеру для разных типов подложек. Специфичное напряжение показано в зависимости от параметра Ларсона-Миллера. Кривая (а) соответствует известной поликристаллической подложке из суперсплава на основе никеля. Кривая (b) соответствует подложке с содержанием фазы Ti3AlC2, при этом критерий δ диспропорции элементарной ячейки равен 0,17%. Кривая (с) соответствует подложке 2 согласно изобретению, при этом она содержит фазу Ti3AlC2 и критерий δ диспропорции элементарной ячейки, равный 0,98%. Признак подложки 2, соответствующий кривой (с), характеризуется специфичным напряжением, аналогичным специфичному напряжению подложки на основе никеля; зато признак подложки, соответствующий кривой (b), характеризуется, при заданном значении параметра Ларсона-Миллера, специфичным напряжением более низкой величины, чем специфичное напряжение подложки 2, соответствующее кривой (с). Таким образом использованная в детали 1 подложка 2 обладает более высокой механической прочностью, чем известная подложка с фазой Ti3AlC2.

На фиг. 7 показано изменение прироста массы нескольких подложек с разными параметрами δ во время обработки на окисление. Окисление вызывалось цикличной термической обработкой каждой подложки при температуре от 100 до 1000°С при выдержке при температуре 1000°С в течении 1 часа на протяжении 240 циклов. Прирост массы на единицу поверхности в количестве от 90 до 140 мг/см2 измерялся на подложках с параметром δ менее 0,7%. Зато подложки 2 с параметром δ свыше 0,7% характеризовались по существу нулевым приростом массы. Таким образом подложки 2 согласно изобретению обладали стойкостью к окислению в температурных условиях работы турбины, которая была выше, чем у известных подложек.

На фиг. 8 показано влияние массовой доли карбида титана на прирост массы подложек после обработки на окисление. Окисление подложек проводилось при контроле за сотней термических циклов в воздушной среде. Каждый цикл соответствовал термической обработке подложки в интервале от 100 до 1000°С при росте температуры 5°С/мин. с последующей обработкой подложки при температуре 1000°С в течение 1 часа при последующем охлаждение от 1000 до 100°С.

Термической обработке были подвержены три подложки. Каждая из них имела разную массовую долю карбида титана (TiC): 1,1% (показано колонкой слева на фиг. 8), 0,4% (показано колонкой в середине фиг. 8) и 0% (показано колонкой справа на фиг. 8). Таким образом окисление подложки можно существенно уменьшить снижением массовой доли TiC в подложке. Предпочтительно подложка 2 согласно аспекту изобретения содержит массовую долю TiC в количестве менее 0,8% с тем, чтобы снижалось окисление, вызываемое температурами, при которых работает турбина.

Как показано на фиг. 9, способ изготовления детали 1 может включать в себя следующие этапы.

На этапе 101 способа изготовления детали 1 смешивают подлежащие уплотнению порошки, содержащие титан, алюминий и углерод. Порошки TiC>0,95, алюминия и титана могут быть, например, смешаны в следующей атомной долевой концентрации: 1,9 ат. %, 1,05 ат. % и 1 ат. %. Например, можно гомогенизировать порошки с использованием смесителя типа Turbula (зарегистрированная торговая марка) или любой тип трехмерного смесителя. Предпочтительно атомная доля смешанного алюминиевого порошка строго превышает 1 и составляет предпочтительно от 1,03 до 1,08. В действительности испарение алюминия при последующем реакционном спекании снижает атомную долю алюминия в полученной в конце процесса детали. Следовательно атомная доля алюминия в количестве от 1,03 до 1,08 на этапе 101 позволяет получить стехиометрическое соединение. Таким образом согласно аспекту изобретения подложка содержит фазы с присутствием в них железа и/или вольфрама, при этом сумма средней объемной доли железа и вольфрама в указанных фазах составляет менее 2%.

На этапе 102 способа проводится реакционное спекание смешанных на этапе 101 порошков. Реакционное спекание может происходить в защитной атмосфере в течение 2 часов при 1450°С.

На этапе 103 способа полученные на этапе 102 изделия приводятся в порошковое состояние, например, измельчением.

На этапе 104 способа применяется искровое плазменное спекание (или спекание SPS: английское сокращение от Spark Plasma Sintering). Искровое плазменное спекание проводится, например, при температуре 1360°С в течение двух минут при 75 МПа при контроле за охлаждением при скорости -50°С.мин-1. Температура на этапе 104 при спекании SPS составляет предпочтительно менее 1400°С. Действительно, искровое плазменное спекание при температуре ниже 1400°С позволяет избежать разложения фазы Ti3AlC2. Кроме того, искровое плазменное спекание при температуре ниже 1400°С позволяет предупредить взаимодействие и/или загрязнение изделия на этапе 103 материалом, образующим прессформу устройства для искрового плазменного спекания, содержащим, например, графит. Давление на этапе искрового плазменного спекания составляет предпочтительно более 60 МПа. Действительно такое давление, превышающее давление при спекании известными способами, дает возможность изготовить деталь 1 с относительной плотностью фазы Ti3AlC2 свыше 96%, в которой средняя длина зерен 3 составляет менее 50 мкм, а среднее отношение ширины к длине зерен составляет от 0,4 до 0,6. Предпочтительно на этапе искрового плазменного спекания применяется термообработка при максимальной температуре в течение менее десяти минут. Таким образом исключается избыточный рост и ухудшение свойств зерен 3 в подложке 2. Этап 104 содержит подэтап охлаждения, проводимый после выдержки подложки 2 при максимальной температуре. Предпочтительно нормативная скорость охлаждения на этом подэтапе составляет менее 100°С.мин-1. Таким образом исключается накопление остаточных механических напряжений в подложке 2 на подэтапе охлаждения. Остаточные напряжения представляют собой проблему при изготовлении деталей, так как они вызывают растрескивание материала, например, во время механической обработки подложки. Таким образом снижаются риски растрескивания при механической обработке, а также при использовании способа согласно аспекту изобретения.

Изготовление детали 1 описанным выше способом позволяет получить для подложки свойства стехиометрического материала и избежать или ограничить включение соединений, ухудшающих механическую прочность или характеристику материала вследствие окисления. Таким образом согласно аспекту изобретения, массовая доля оксида алюминия в подложке составляет менее 3%. Согласно другому аспекту изобретения подложка содержит интерметаллические соединения TixAly, при этом объемная доля этих соединения составляет менее 1%.

Реферат

Изобретение относится к порошковой металлургии, в частности к изготовлению детали турбины. Может использоваться для изготовления рабочей лопатки турбины или лопатки соплового аппарата. Деталь турбины содержит поликристаллическую подложку, содержащую зёрна фазы Ti3AlC2, при этом массовая доля этой фазы в сплаве составляет более 97%. Средняя длина зёрен составляет менее 50 мкм, среднее отношение ширины к длине зёрен составляет от 0,4 до 0,6 и средний объём элементарной ячейки фазы Ti3AlC2 составляет менее 152,4

Формула

Комментарии