Изготовление импеллера турбомашины - RU2630139C2

Код документа: RU2630139C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение главным образом относится к производству импеллеров турбомашин, таких как импеллеры для центробежных компрессоров, центробежных насосов или турбоэкспандеров. Описание более подробно затрагивает изготовление импеллеров турбомашин с использованием технологий послойного аддитивного наращивания.

УРОВЕНЬ ТЕХНИКИ

Импеллеры турбомашин, например, для центробежных компрессоров или центробежных насосов представляют собой компоненты сложной геометрической структуры. Фиг. 1 иллюстрирует перспективный вид образца импеллера центробежного компрессора. Фиг. 2 показывает иллюстративное поперечное сечение по радиальной плоскости части импеллера компрессора с бандажом.

Импеллер, обозначенный 1, содержит вход 2 и выход 3. Проход для потока газа, предназначенного для сжатия, от входа 2 до выхода 3 образован между ступицей 4 и бандажом 5. Лопатки 6 расположены между ступицей 4 и бандажом 5. Между соседними лопатками 6 сформированы каналы 7, расположенные на всем протяжении газового потока от входа 2 до выхода 3. Импеллер 1 имеет центральное отверстие, через которое проходит вал компрессора, не показанный на чертеже. Часть ступицы 4 импеллера, окружающая центральное отверстие, называется «основание импеллера» и обозначена цифрой 8.

Изготовление импеллеров, снабженных бандажом 5, таких, как на фиг. 1, является чрезвычайно сложной задачей. В частности, изготовление трехмерных лопаток требует применения таких технологий производства, как электроискровая обработка или электрохимическая обработка. Для импеллеров с бандажом дополнительно необходимо, чтобы бандаж был приварен к ступице после обработки лопаток, или их можно изготовить целиком фрезерованием монолитной заготовки из металла с использованием 5-осевого металлорежущего станка с цифровым управлением.

Чтобы добиться более эффективного и менее затратного производства такого рода компонентов, в последнее время были разработаны технологии послойного аддитивного наращивания. Одна из этих технологий - так называемый процесс электроннолучевого послойного плавления. Такой производственный процесс заключается в изготовлении сложных компонентов слой за слоем. Компонент изготавливают путем последовательного нанесения слоев порошкового материала, который плавят, а затем отверждают. Каждый слой плавят и отверждают на участке слоя, который задан границами поперечного сечения изготовляемой детали на уровне соответствующего слоя.

Импеллеры турбомашин подвержены высоким динамическим механическим нагрузкам, и иногда требуется, чтобы они работали в чрезвычайно тяжелых условиях, например, когда компрессор работает с кислотным или влажным газом. Более того, постоянно актуальным является требование снижения массы импеллера при одновременном сохранении требуемой механической прочности и химико-физической стойкости.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Снижения массы импеллера турбомашины, изготовленного по технологии послойного аддитивного наращивания, достигают за счет управления высокоэнергетическим источником, используемым для плавки или спекания порошкового материала таким образом, что массивные части импеллера турбомашины формируются с внутренней решеточной структурой, окруженной монолитной структурой, т.е. разновидностью оболочки, которая создает монолитную сплошную внешнюю поверхность. Решеточные структуры можно получить, надлежащим образом управляя энергией, поступающей от высокоэнергетического источника, так, что плавление порошкового материала происходит точечно и отдельные фрагменты расплавленного порошкового материала затвердевают и прилипают друг к другу, оставляя полости между ними, где порошковый материал не расплавился и затем будет удален, оставляя пустое пространство внутри затвердевшего материала с образованием решеточной структуры.

Согласно одному воплощению представлен способ послойного изготовления импеллера турбомашины с использованием порошкового материала. Порошковый материал подвергают облучению и плавлению под воздействием высокоэнергетического источника и отверждению с получением импеллера. Высокоэнергетическим источником управляют так, что по меньшей мере одна массивная часть импеллера турбомашины подвергается облучению так, что порошковый материал затвердевает, образуя решеточную структуру, окруженную монолитной структурой оболочки, охватывающей решеточную структуру.

В особенно предпочтительных воплощениях используют электроннолучевой источник. Электронный луч, генерируемый электроннолучевой пушкой, локально расплавляет порошковый материал. При последующем охлаждении расплавленного материала происходит формирование законченной структуры каждого слоя импеллера турбомашины.

Хотя в последующем подробном описании будут рассмотрены сугубо электроннолучевые источники, раскрываемый здесь способ может быть реализован также с использованием других высокоэнергетических источников. Выбор высокоэнергетического источника может зависеть, например, от вида используемого материала. Например, вместо электроннолучевых пушек можно применять лазерные источники. В других воплощениях к подлежащему отверждению порошковому материалу можно приложить электрическую энергию, например, используя должным образом установленный и управляемый электрод(ы).

Термины «отверждать» и «отверждение», как они использованы в данном описании, следует в целом понимать как любое действие или процесс, превращающий сыпучий порошковый материал в твердое тело, имеющее заданную форму. В некоторых воплощениях порошковый материал плавят и затем отверждают. В других воплощениях, однако, порошковый материал может быть подвергнут другому процессу отверждения, например спеканию вместо плавления и последующего отверждения.

В некоторых воплощениях способ включает следующие стадии:

- нанесение первого слоя порошкового материала на поверхность цели;

- облучение первого участка указанного первого слоя порошкового материала при помощи указанного высокоэнергетического источника и отверждение указанного первого участка порошкового материала, при этом указанный первый участок соответствует первой области поперечного сечения указанного импеллера турбомашины;

- нанесение второго слоя порошкового материала на первую часть;

- облучение второго участка указанного второго слоя порошкового материала при помощи указанного высокоэнергетического источника и отверждение указанного второго участка порошкового материала, при этом указанный второй участок соответствует второй области поперечного сечения указанного импеллера турбомашины и первый участок и второй участок соединены друг с другом;

- нанесение последующих слоев порошкового материала на предыдущий участок и облучение участка каждого последующего слоя для формирования указанного импеллера турбомашины, содержащего множество отвержденных участков слоев, при этом каждый участок слоя соответствует области поперечного сечения указанного импеллера турбомашины.

По меньшей мере некоторые из последующих отвержденных участков слоев имеют по меньшей мере одну внутреннюю часть, образованную решеточной структурой, окруженную внешним участком с монолитной структурой оболочки. Каждый слой может быть нанесен на предыдущий слой, когда последний отвержден, или только частично отвержден, или еще находится в расплавленном состоянии.

Решеточная структура расположена, по меньшей мере, в массивной, т.е. большой по объему части импеллера, а именно по меньшей мере в радиально внутренней части ступицы, т.е. в основании импеллера, окружающем центральное отверстие импеллера. Импеллеры с бандажом могут иметь решеточную структуру внутри утолщенного участка бандажа, т.е. у приемного отверстия импеллера. Предпочтительно решеточную структуру располагают по окружности вокруг оси импеллера.

Для изготовления компонентов турбомашины, таких как лопатки осевых турбин, используют технологии послойного аддитивного наращивания. Эти компоненты имеют относительно малые размеры с узким поперечным сечением. Внутри лопатки обычно бывают полыми в целях охлаждения. Технология послойного аддитивного наращивания также была применена для получения наращиваемой решеточной структуры внутри турбинных лопаток для улучшения механической прочности лопаток (DE-A-102009048665).

Технологию послойного аддитивного наращивания не применяют или мало применяют при изготовлении массивных металлических, компонентов. Тепловые напряжения, возникающие в массивной структуре больших по объему компонентов, вызывают деформации отдельных слоев, образованных во время процесса изготовления. В случае крупных тяжелых компонентов деформация, вызванная тепловым напряжением во время плавления и последующего отверждения одного слоя порошкового материала, может быть настолько обширной, что она негативно влияет или даже препятствует нанесению последующего порошкового слоя, поскольку нижний затвердевший и деформированный слой затрудняет движение приспособления для распределения последующего слоя порошка.

Отверждение порошкового материала с образованием решеточной структуры, в отличие от монолитной структуры, в массивной части импеллера улучшает рассеивание тепла и предотвращает или уменьшает тепловые напряжения и деформации, что делает производство массивных импеллеров с применением технологии послойного аддитивного наращивания целесообразным. Для формирования решеточной структуры требуется меньше тепловой энергии, чем для монолитной структуры. Так, общее количество тепла, подлежащее рассеянию, сокращается. Дополнительно, в нерасплавленных участках слоя остается свободное пространство, где рассеяние тепла происходит легче и быстрее. Оба этих фактора способствуют уменьшению тепловых деформаций.

Термин «облучение» применительно к данному описанию следует понимать как любое действие, связанное с воздействием энергии от высокоэнергетического источника на порошковый материал.

Согласно некоторым воплощениям нанесение слоев порошкового материала происходит в нагреваемой замкнутой конструкции. Температуру импеллера, таким образом, можно регулировать. Остаточные напряжения в конечном изделии можно предотвратить или сократить, управляя температурно-временной кривой, например, в зависимости от используемого материала, формы продукта, вида применяемого высокоэнергетического источника или других технологических параметров.

В общем случае любую часть импеллера можно изготовить с решеточной структурой. Поскольку внешнюю монолитную непроницаемую структуру оболочки обычно формируют вокруг внутренней решеточной структуры, последнюю предпочтительно создают в более объемных частях импеллера, обычно в более объемных частях ступицы, например частях, расположенных ближе к оси вращения ступицы, и/или бандажа, если он есть.

Решеточная структура является достаточно прочной, чтобы выдерживать механические и тепловые нагрузки, но ее удельная масса ниже, чем у монолитного материала, из которого изготовлены остальные части импеллера, и поэтому общая масса импеллера снижается. Незатвердевший порошковый материал, оставшийся в решеточной структуре, может быть удален, например, продуванием или просасыванием. Для облегчения удаления остаточного незатвердевшего порошкового материала могут быть предусмотрены одно или более отверстий в монолитной структуре оболочки, окружающей решеточную структуру. Отверстия можно сформировать во время процесса послойного аддитивного наращивания. В других воплощениях отверстия могут быть механически получены в готовом импеллере.

Настоящее описание также непосредственно относится к импеллеру турбомашины, имеющему, по меньшей мере, ступицу и множество лопаток, в котором, по меньшей мере, одна часть внутреннего пространства указанного импеллера содержит решеточную структуру, окруженную монолитной структурой оболочки. Решеточная структура и монолитная структура оболочки, окружающая решеточную структуру, изготовлены из того же материала, из которого сформированы остальные части импеллера. Предпочтительно монолитная структура оболочки, окружающая решеточную структуру, образует одно целое с остальными монолитными частями импеллера. Этого можно добиться применением технологии послойного аддитивного наращивания.

В общем случае импеллер может содержать более одной части внутреннего объема, имеющей решеточную структуру.

Настоящее описание также относится к импеллеру турбомашины, содержащему множество отвержденных слоев, образованных из отвержденного порошкового материала, в котором по меньшей мере одна часть импеллера турбомашины имеет решеточную структуру, окруженную монолитной структурой оболочки.

В некоторых воплощениях самая радиально внутренняя часть ступицы включает решеточную структуру, окруженную монолитной структурой оболочки. Как правило, основание ступицы включает решеточную структуру.

Импеллер может содержать бандаж импеллера с приемным отверстием импеллера. В предпочтительных воплощениях по меньшей мере одна внутренняя часть бандажа имеет решеточную структуру, окруженную указанной монолитной структурой оболочки. Решеточную структуру бандажа предпочтительно располагают в области приемного отверстия импеллера.

В некоторых воплощениях порошковый материал может содержать титановый сплав. Подходящим титановым сплавом является Ti-6Al-4V. В других воплощениях можно применять кобальтохромовый сплав, такой как стеллит.

В других воплощениях можно применить аустенитный суперсплав на основе никеля и хрома.

Примерами подходящих суперсплавов такого рода являются Inconel® 625 и Inconel® 718. Согласно другим воплощениям можно использовать такую сталь, как нержавеющая сталь, сталь 17-4 или другие стали, пригодные для изготовления компонентов турбомашины.

Ниже в данном описании раскрыты и дополнительно изложены в пунктах прилагаемой формулы изобретения особенности и воплощения, которые образуют неотъемлемую часть настоящего описания. Вышеприведенное краткое описание дает представление об особенностях различных воплощений настоящего изобретения с тем, чтобы можно было лучше понять последующее подробное описание, и с тем, чтобы лучше оценить вклад настоящего изобретения в область техники. Безусловно, есть другие особенности изобретения, которые будут раскрыты в данном описании ниже и которые будут изложены в пунктах прилагаемой формулы. В связи с этим перед подробным объяснением нескольких воплощений изобретения необходимо уяснить, что различные воплощения изобретения не ограничены в их применении подробностями конструкции и расположениями компонентов, изложенными в последующем описании или проиллюстрированными чертежами. Для изобретения возможны другие воплощения, и его можно реализовать и выполнить различными способами. Также следует понимать, что формулировки и терминология, принятые в данном описании, даны в описательных целях и их не следует рассматривать как ограничительные.

Соответственно, специалисты в данной области техники смогут заключить, что концепцию, на которой основано изобретение, несложно применить в качестве базовой для разработки других структур, способов и/или систем для достижения нескольких целей настоящего изобретения. Поэтому важно, что пункты формулы содержат такие эквивалентные конструкции, которые можно рассматривать без отступления от существа и объема настоящего изобретения

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Более полная оценка раскрытых воплощений изобретения и многих их сопутствующих преимуществ легко осуществима, равно как и их лучшее понимание, если обратиться к следующему подробному описанию и рассматривать его в совокупности с сопроводительными чертежами, где:

Фиг. 1 иллюстрирует перспективный вид импеллера с бандажом по состоянию уровня техники;

Фиг. 2 иллюстрирует схематическое поперечное сечение импеллера с бандажом по состоянию уровня техники;

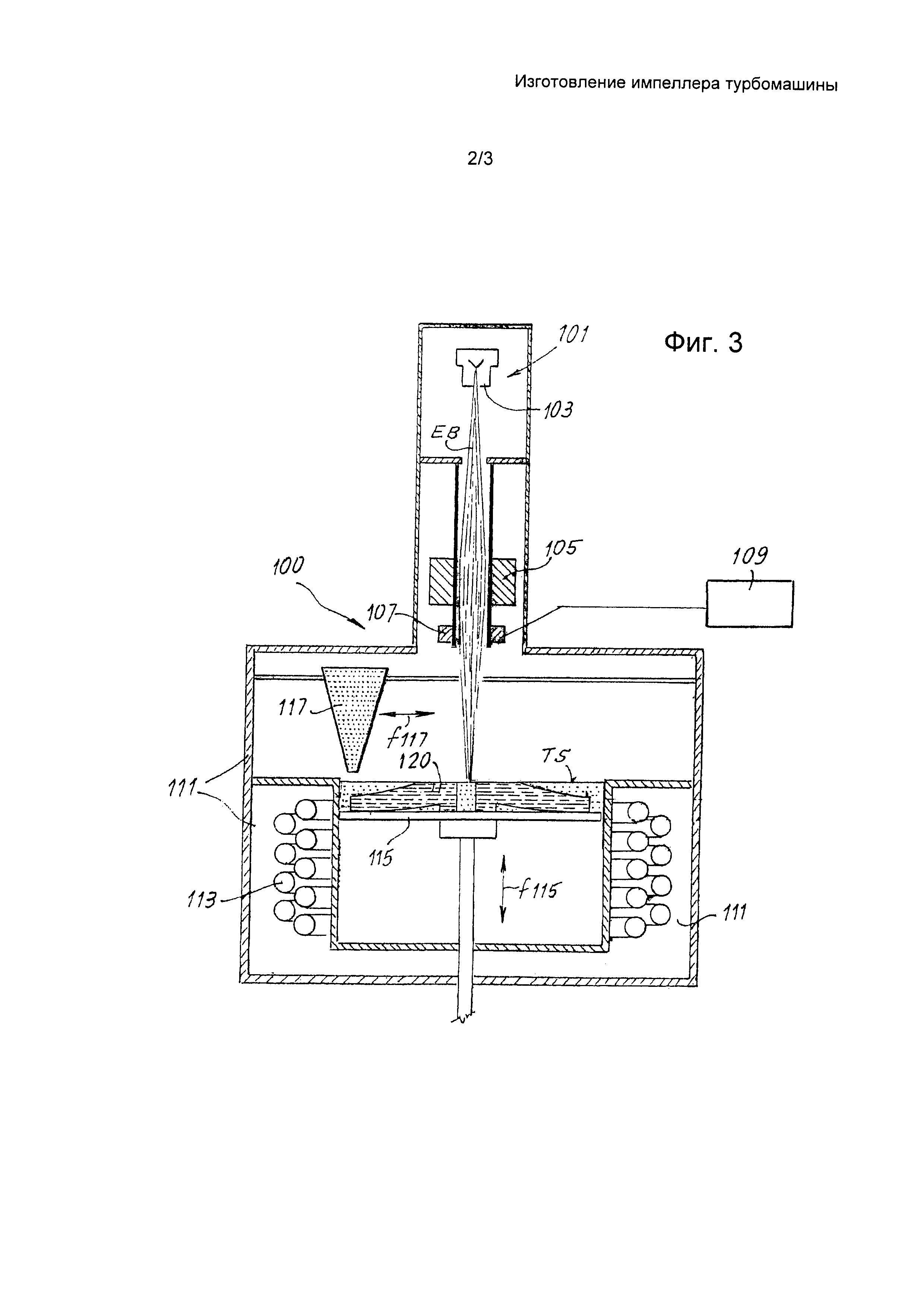

Фиг. 3 иллюстрирует схематическое изображение электронно-лучевой установки для плавления;

Фиг. 4 иллюстрирует поперечное сечение импеллера с бандажом в соответствии с настоящим изобретением;

Фиг. 5A, 5B и 5C схематически представляют альтернативные решеточные структуры, которые могут быть сформированы в массивных областях импеллера.

ПОДРОБНОЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ ИЗОБРЕТЕНИЯ

Следующее подробное описание примеров воплощений дается со ссылками на сопроводительные чертежи. Одинаковые ссылочные номера в разных чертежах обозначают одинаковые или подобные элементы. Кроме этого, на чертежах нет обязательного соблюдения масштаба. Также следующее подробное описание не является ограничивающим для изобретения. Вместе с тем объем изобретения определяется прилагаемой формулой.

Встречающиеся в описании ссылки на «одно воплощение», или «воплощение», или «некоторые воплощения» означают, что данная конкретная особенность, структура или свойство, описанное применительно к воплощению, относится по меньшей мере к одному воплощению раскрываемого объекта изобретения. Так, появление фразы «в одном воплощении», или «в воплощении», или «в некоторых воплощениях» в различных местах описания необязательно означает ссылку на одно(и) и то(те) же воплощение(я). Дополнительно, конкретные особенности, структуры или свойства могут быть объединены любым подходящим образом в одном или более воплощениях.

Фиг. 3 иллюстрирует электронно-лучевую установку для плавления, которая целиком обозначена позицией 100. Структура и функционирование электронно-лучевой установки для плавления по существу известны, и здесь не будут подробно описаны. Электронно-лучевая установка 100 для плавления включает в себя электронно-лучевую пушку 101, содержащую эмиттер 103 электронов, который генерирует электронный луч EB. Электронный луч EB направлен на поверхность TS цели, расположенную под электронно-лучевой пушкой 101. По пути электронного луча установлены фокусирующая катушка 105 и отклоняющая катушка 107. Фокусирующая катушка 105 фокусирует электронный луч на поверхность TS цели, а отклоняющая катушка 107 управляет движением электронного луча EB по шаблону, в соответствии с которым порошковый материал необходимо расплавить и отвердить. Компьютерное устройство 109 управляет отклоняющей катушкой 107 и движением электронного луча EB. Компьютерное устройство 109 управляет движением электронного луча EB на основании информации из файла о трехмерном изделии, которое должно быть изготовлено.

Под электронно-лучевой пушкой 101 установлена замкнутая конструкция 111. Замкнутую конструкцию 111 можно объединить со средствами управления температурой, например, содержащими нагреватель, показанный в схематичном виде как 113, например электрический нагреватель. В замкнутой конструкции 111 может быть установлен подвижный стол 115. Движением подвижного стола 115 в вертикальном направлении можно управлять по двойной стрелке f115. Вертикальное движение подвижного стола 115 может быть задано компьютерным устройством 109. Над поверхностью TS цели установлен контейнер 117 для порошкового материала; его движение в горизонтальном направлении задают в соответствии с двойной стрелкой f117, например, под управлением компьютерного устройства 109.

Производственный процесс, который выполняется электронно-лучевой установкой 100 для плавления, можно вкратце описать следующим образом. Первый слой порошкового материала из контейнера 117 для порошка распределяют на подвижном столе 115, передвигая контейнер 117 для порошкового материала в соответствии со стрелкой f117 один или более раз вдоль подвижного стола 115, который подведен на высоту поверхности TS цели. После того как первый слой порошкового материала распределен, электронно-лучевую пушку 101 активируют и отклоняющая катушка 107 управляет электронным лучом EB таким образом, чтобы локально расплавить порошковый материал на ограниченном участке слоя, соответствующем поперечному сечению изготовляемого изделия. После плавления порошковому материалу дают охладиться и затвердеть. Порошковый материал снаружи от границ поперечного сечения изготовляемого изделия остается в виде порошка. После того как первый слой порошкового материала прошел вышеописанную обработку, подвижный стол 115 опускают и поверх первого слоя распределяют последующий слой порошкового материала. Второй слой порошкового материала, в свою очередь, селективно плавят и далее дают ему охладиться и затвердеть. Плавление и отверждение выполняют таким образом, чтобы каждый участок слоя прилипал к предварительно сформированному участку слоя. Процесс повторяют в пошаговом режиме до тех пор, пока не будет сформировано изделие полностью, путем последовательного добавления одного слоя порошкового материала за другим и селективного плавления и отверждения участков слоя, соответствующих последовательным поперечным сечениям изделия.

После того как изделие изготовлено, порошковый материал, который не подвергался плавке и отверждению, может быть удален и вновь использован в процессе. Полученное таким образом изделие можно подвергнуть, если это необходимо, дополнительной обработке, такой как чистовая обработка поверхности или механическая обработка.

Вышеописанный процесс можно проводить в условиях управления температурой посредством нагревателя 113. Температуру внутри замкнутой конструкции 111 регулируют таким образом, чтобы весь процесс полностью проходил при высокой температуре и по завершении производственного цикла в изделии практически не оставалось остаточных напряжений. После того как процесс изготовления будет завершен, изделие можно оставить охлаждаться начиная от температуры, при которой шел процесс, до температуры окружающей среды, следуя кривой охлаждения, которая предотвращает возникновение остаточных напряжений в конечном изделии.

Предпочтительно поддерживать внутри замкнутой конструкции 111 условия глубокого вакуума с тем, чтобы избежать поглощения кислорода порошковым материалом и расплавленным материалом.

В представленной фиг. 3 импеллер 120 схематически показан на промежуточном шаге вышеизложенного технологического процесса послойного аддитивного наращивания.

При должном управлении электронно-лучевой эмиссией возможны полное расплавление и последующее отверждение порошкового материала; при этом получают конечную уплотненную и монолитную структуру. В соответствии с другим вариантом также возможно управлять электроннолучевой эмиссией так, чтобы порошковый материал расплавлялся и затем затвердевал только в ограниченных объемах, т.е. фрагментарно. При этом ограниченные объемы порошкового материала расплавляют, а затем отверждают, при этом указанные объемы располагают так, чтобы один примыкал к другому, при этом соединяясь друг с другом, они образуют решеточную структуру. Полученная решеточная структура будет погружена в слой из порошкового материала, который не был расплавлен. Этот остаточный порошковый материал может быть впоследствии удален с получением пустой решеточной структуры.

Согласно настоящему изобретению, предлагается смешанная конфигурация, содержащая монолитные участки и участки с решеточной структурой, которые вместе формируют законченное изделие, например, импеллер турбомашины.

На фиг. 4 показан вид поперечного сечения импеллера для центробежной турбомашины, изготовленного с использованием технологии послойного наращивания, описанной выше. Импеллер 120 содержит ступицу 121, бандаж 123, лопатки 125, расположенные во внутреннем пространстве между ступицей 121 и бандажом 123. Каналы 126 сформированы между соседними лопатками 125.

Импеллер 120 содержит центральное отверстие 129 для вала (не показано). Отверстие 129 окружено утолщенным участком 131 ступицы 121 импеллера 120, которое обычно называют «основанием импеллера».

Как можно заключить по виду в разрезе фиг. 4, толщина материала, формирующего различные части импеллера 120, на одних участках отличается от других. Например, лопатки 125 имеют относительно тонкое поперечное сечение, как и радиально внешняя часть ступицы 121, т.е. участок, обозначенный позицией 121A ступицы 121. Радиально внутренняя часть ступицы 121 образует вышеуказанное основание 131 импеллера, толщина которого значительно больше, чем у остальной части ступицы 121.

Также бандаж 123 имеет радиально внешнюю часть 123В, которая тоньше, чем радиально внутренняя часть 123A.

В примере воплощения, показанном на фиг. 4, внутренние более объемные участки импеллера 120 и, в частности, внутреннюю часть основания 131 импеллера, а также утолщенную часть 123A бандажа 123, обычно называемую «приемное отверстие импеллера», изготовляют в виде решеточной структуры, обозначенной L. Решеточную структуру L можно изготовить указанным выше способом, управляя надлежащим образом электронным лучом EB. Решеточная структура L окружена монолитной структурой оболочки или частью S, которая является непроницаемой для текучих сред и уплотненной.

В примере воплощения, показанном на фиг. 4, импеллер включает только две области, образуемые решеточной структурой. Однако специалистам в данной области техники понятно, что можно реализовать различные расположения участков решеточных структур в зависимости от конструкции импеллера. Например, если бандаж имеет ограниченную толщину, его можно изготовить в виде отдельной уплотненной и монолитной детали без внутренней решеточной структуры. Подобным образом в импеллерах без бандажа можно сформировать решеточную структуру только в ступице импеллера и предпочтительно в основании импеллера, где толщина больше, чем в остальных частях ступицы. Радиальная протяженность решеточной структуры как в ступице, так и в бандаже (если таковой имеется) зависит от формы поперечного сечения импеллера в радиальной плоскости. Формирование решеточных структур в лопатках или частях лопаток также не исключается, если это позволяют размеры поперечного сечения и форма лопаток.

В целом, каждая часть импеллера с решеточной структурой будет окружена монолитной структурой оболочки и заключена в нее, причем указанная оболочка образует непроницаемый для текучих сред барьер, предотвращающий проникновение газа или жидкости во внутреннюю решеточную структуру и представляет собой гладкую внешнюю обтекаемую поверхность для текучей среды, предназначенной для обработки турбомашиной. Монолитная структура оболочки может быть обработана таким же образом, как любая другая монолитная часть импеллера, например, для чистовой обработки поверхности.

Таким образом, вся внешняя поверхность импеллера 120 сформирована в виде непрерывной монолитной структуры, без пористости, в то время как решеточная структура L заключена внутри указанной монолитной структуры оболочки и не соприкасается с поверхностью внешней стороны импеллера 120.

Как вкратце указывалось в описании ранее, и решеточная структура L, и монолитные части, включая монолитную структуру S оболочки импеллера турбомашины, могут быть изготовлены послойным аддитивным способом посредством соответствующего управления электронно-лучевой эмиссией. Электронный луч EB можно направить по всему слою порошкового материала так, чтобы вызвать полное расплавление порошкового материала на тех участках слоя, которые предназначены для формирования монолитной структуры, включая монолитную структуру S оболочки, окружающей решеточную структуру L. В областях слоя, где требуется решеточная структура L, таких как основание импеллера, электронный луч может работать, например, в импульсном режиме, т.е. прерывисто, и двигаться так, чтобы порошковый материал плавился точечно и чтобы каждая точка расплавленного материала контактировала с ближайшими точками расплавленного материала и затвердевала, образуя требуемую решеточную структуру L.

Для того чтобы легче удалить сыпучий порошковый материал, который остается захваченным между расплавленными и затвердевшими точками решеточной структуры L, согласно некоторым воплощениям в монолитной структуре S оболочки, окружающей каждую решеточную структуру L, предусматривают одно или более отверстий, сформированных во внутреннем пространстве импеллера.

На фиг. 4 в качестве примера показаны два отверстия A в монолитной структуре S оболочки, окружающей решеточную структуру L в основании 131 импеллера. Отверстия A могут быть использованы для продувания воздуха или отсасывания воздуха сквозь решеточную структуру L, что позволяет удалять оттуда незатвердевший порошковый материал. Предпочтительно отверстия располагают на внешней поверхности импеллера, чтобы исключить негативное влияние на поток текучей среды, с которой взаимодействует импеллер, как показано в примере, иллюстрируемом чертежами.

Фиг. 5A - фиг. 5C схематически иллюстрируют возможные решеточные структуры, полученные электронно-лучевым локальным плавлением. Как можно заключить из этих чертежей, решеточная структура содержит большие пустые объемы, которые сокращают общее количество материала, из которого выполнен импеллер, и тем самым снижают массу импеллера.

В то время как раскрытые воплощения объекта изобретения, описанного в настоящей заявке, показаны на чертежах и полностью описаны выше с особенностями и подробностями на нескольких примерах воплощения, специалистам в данной области очевидно, что многие модификации, изменения и упрощения возможны без существенных отступлений от новых идей, принципов и концепций, изложенных в данном описании, и преимуществ объекта изобретения, указанного в прилагаемой формуле изобретения.

Таким образом, истинный объем раскрытых новшеств следует определять только путем самой широкой интерпретации прилагаемой формулы, с тем чтобы охватить все указанные модификации, изменения и упрощения. Кроме того, порядок или последовательность стадий любого процесса или способа может быть изменена или заново установлена в соответствии с альтернативными воплощениями.

Реферат

Группа изобретений относится к изготовлению импеллера турбомашины, включающего ступицу и лопатки, путем послойного аддитивного наращивания слоев из порошкового материала. Способ включает последовательное добавление одного слоя порошкового материала за другим, селективное приложение энергии к порошковому материалу в слое в виде облучения высокоэнергетическим источником и отверждение участков слоя порошкового материала. Послойное аддитивное наращивание слоев из порошкового материала в по меньшей мере одной массивной части ступицы ведут с обеспечением затвердевания порошкового материала с образованием решеточной полой структуры с внешней монолитной структурой оболочки, охватывающей решеточную полую структуру. Предложен также импеллер турбомашины, в котором по меньшей мере одна массивная часть ступицы имеет решеточную полую структуру с внешней монолитной структурой оболочки, охватывающей решеточную полую структуру. Обеспечивается снижение массы импеллера при одновременном сохранении требуемой механической прочности и химико-физической стойкости. 3 н. и 23 з.п. ф-лы, 5 ил.

Комментарии