Способ и устройство для производства асфальтовой смеси - RU2509838C2

Код документа: RU2509838C2

Чертежи

Описание

Изобретение относится к способу производства асфальтовой смеси в соответствии с ограничительной частью пункта 1 формулы изобретения и к устройству для производства асфальтовой смеси в соответствии с ограничительной частью пункта 19 формулы изобретения.

Изобретение направлено в особенности на повторное использование снятого асфальта, который образуется при реконструкции и разборке асфальтированных дорог и подлежит упорядоченному повторному использованию на основании правовых норм, в частности закона о замкнутых циклах производства и отходах. Повторное использование должно было бы по экономическим и экологическим причинам происходить, по крайней мере, в качестве строительного материала, однако, прежде всего, при реактивации связующего средства битума в новой асфальтовой смеси. При этом снятый асфальт, например фрезерованный асфальт или вскрытый асфальт, измельчается в асфальтовую крошку и при задаваемом распределении крупности кусков и в определенном согласно классификации количестве смешивается с зернистыми заполнителями и битумом.

Под зернистыми заполнителями в этом контексте понимаются такие свежие твердые материалы, как щебень, песок и минеральный порошок, называемые также наполнителями, которые имеют определенный состав зерен по размеру и применяются в определенном количестве.

Зарегистрированный Немецкий союз асфальтовой индустрии в опубликованном в сети Интернет материале «Повторное использование асфальта - Новый свод правил указывает путь вперед» от мая 2008 года, приложении 3.1 и 3.2: от сентября 2009 года, описывает уровень научных исследований повторного использования асфальта, в особенности в асфальтовой смеси для асфальтовых оснований, асфальтовых несущих покрытий и асфальтовых фундаментных слоев. Кроме того, указывается на такие действующие предписания, как нормативно-техническая документация и инструкции о количестве добавляемой асфальтовой крошки в новых смесях.

В принципе при производстве асфальтовой смеси с повторным использованием снятого асфальта в форме асфальтовой крошки происходит нагревание и высушивание зернистых заполнителей и асфальтовой крошки, по крайней мере, в одной барабанной установке, причем в качестве источника тепла служат горячие газы, которые проводятся противотоком или параллельным током относительно нагреваемых зернистых заполнителей и/или асфальтовой крошки. Затем происходит перемещение, например, при помощи ленточных транспортеров или подъемников для горячей смеси, сортировка зернистых заполнителей и смешивание с асфальтовой крошкой и с нагретым битумом в смесительных установках, например в лопастной мешалке, бункеровка, в особенности в бункерах для горячих материалов. Такое предварительное смешивание должно препятствовать твердению нового связующего средства.

При холодном способе асфальтовая крошка нагревается и высушивается в смесительной установке в результате контакта со свежими зернистыми заполнителями. Поэтому зернистые заполнители должны быть нагреты соответственно до более высокой температуры, по всем правилам выше 200°С, чтобы обеспечить нагревание и высушивание асфальтовой крошки и необходимую для укладки и уплотнения асфальтовой смеси температуру смеси на уровне приблизительно 160-180°С. При таком способе количество добавляемой асфальтовой крошки составляет максимум 30%. Наряду со столь незначительным количеством добавляемой асфальтовой крошки еще одним недостатком является необходимость предварительно смешивать горячие зернистые заполнители с холодной асфальтовой крошкой и лишь после устранения излишка тепла зернистых заполнителей при одновременном высушивании и нагревании асфальтовой крошки добавлять новое связующее средство битум. Наряду с термической перегрузкой сушильно-нагревательного барабана и подъемника для горячей смеси этот способ приводит к неполадкам в работе систем очистки отработавших газов. При нагревании и высушивании асфальтовой крошки в смесительной установке периодично, например с интервалом в 60 секунд, возникают значительные количества паров, которые отводятся в газовыпускную систему. В результате этого периодически существенно изменяется количество отработавших газов. Таким образом, газовыпускная система должна постоянно эксплуатироваться с максимально возможным объемом потока отработавших газов, то есть включая максимально возможное количество паров. В периоды, когда не образуются пары, в систему через неплотности подсасываются значительные количества воздуха. В результате этого снижается общий коэффициент полезного действия устройства.

В вышеназванной публикации зарегистрированного Немецкого союза асфальтовой индустрии описаны и другие относящиеся к техническим устройствам схемы и способы повторного использования снятого асфальта. В противоточных барабанах добавка асфальтовой крошки может происходить посредством центральной подачи или через питающее устройство на выходе из барабана.

После этого смесь зернистых заполнителей и асфальтовой крошки через перепускной вырез просеивателя подается в смесительную установку, например смесительную башню. Такой способ должен позволять производить добавку снятого асфальта в количестве около 40%.

Для соответствующего исполнения потребуется дорогостоящий барабан с двойными стенками.

Обособленное нагревание асфальтовой крошки может происходить отдельно от зернистых заполнителей в параллельном барабане. С целью сбережения связующего вещества асфальтовой крошки и ограничения выброса в атмосферу связующего вещества температура должна поддерживаться на уровне максимум 130°С. Предпочтительным является нагревание примерно до 110°С. Более высокие температуры в барабанных установках или смесительных установках приводят к более интенсивному старению битума и ухудшению его термопластических свойств.

В смесительных устройствах непрерывного действия, в которых процесс смешивания зернистых заполнителей и асфальтовой крошки происходит беспрерывно в барабане или в подключенном смесителе непрерывного действия, а асфальтовая крошка предварительно нагревается вместе с зернистыми заполнителями в барабанном смесителе или же отдельно в параллельном барабане, по-видимому, возможно производить добавку асфальтовой крошки в количестве до 50%.

В принципе количество асфальтовой крошки, добавляемой к новым зернистым заполнителям в барабанной установке, например сушильном барабане, ограничено по вышеназванным технологическим причинам. Существенным аспектом при этом является перегрев асфальтовой крошки, приводящий к загрязнению окружающей среды летучими компонентами битума и/или к опробкованию содержащегося в асфальтовой крошке битума.

Из патента DE 195 30 164 А1 известны способ и сушильный барабан для нагревания и высушивания асфальтовой крошки, при котором отдельно происходит выработка горячего газа в генераторе горячего газа. Благодаря этому удается установить максимальную температуру горячего газа на уровне 600°С. Кроме того, путем особой проводки горячего газа и асфальтовой крошки внутри барабана стремятся добиться щадящего нагрева, призванного предотвратить крекинг битумосодержащей асфальтовой крошки и свести к минимуму выход вредных веществ.

В патенте DE 38 31 870 С1 описывается способ производства асфальта с применением дробленого снятого асфальта, при котором высушенные, нагретые примерно до 400°С горячие зернистые заполнители и холодная асфальтовая крошка в определенных количествах подаются в смеситель и смешиваются с битумом, а в некоторых случаях и с наполнителем (молотым известняком). Для увеличения доли снятого асфальта в смеси производится предварительное смешивание либо подача в смеситель в два приема. К концу первой стадии смешивания смесь должна иметь температуру на уровне 170-180°С и общая продолжительность смешивания одной порции смеси составлять примерно 60 секунд.

Из патента DE 10 2004 014 760 В4 известны устройство для производства асфальта и способ производства асфальта, при которых зернистые заполнители смешиваются с битумом, а в некоторых случаях и другими добавками, и асфальтом в виде асфальтовой крошки, образуя новую пригодную для укладки асфальтовую смесь. С целью обеспечения хорошей смеси без повреждения, испарения или воспламенения битума для высушенных и нагретых зернистых заполнителей задается температурный диапазон в пределах от 170 до 190°С.

В патенте ЕР 0 216 316 А2 описывается способ повторного использования асфальтовой крошки, при котором зернистые заполнители и асфальтовая крошка нагреваются и высушиваются в двух отдельных сушильных барабанах, а после этого вместе с добавочными наполнительными и битумными компонентами перемешиваются в смесителе, образуя повторно используемую смесь. Повторно используемая смесь направляется непосредственно на дальнейшую обработку или же промежуточное хранение для отбора по мере необходимости. Сведений о температурах в данном печатном издании не содержится. Указывается лишь на соответствующие предписания и на значительное увеличение вязкости битума вследствие перегрева зернистых заполнителей. Нагревание асфальтовой крошки в сушильном барабане с непосредственно подключенной горелкой происходит прямотоком, а отработавшие газы в качестве вторичного и третичного воздуха вновь подаются на горелку сушильного барабана для зернистых заполнителей.

При известном из патента DE 43 20 664 А1 способе снятый асфальт нагревается посредством дымового газа в отдельном барабане. Щадящий нагрев снятого асфальта для предотвращения термического перегрева битума достигается за счет того, что горячий дымовой газ направляется прямотоком с потоком снятого асфальта через барабан и, кроме того, часть выходящего из барабана и имеющего температуру около 170°С дымового газа вновь подается в барабан со стороны горелки для дальнейшего понижения температуры дымового газа, а тем самым и уменьшения разницы температур между снятым асфальтом и дымовым газом. Не возвращенная часть дымового газа проводится через второй барабан, в котором противотоком перемещаются зернистые заполнители.

Из патента DE 20 2008 012 971 U1 известно устройство для высушивания и нагревания дробленого материала для производства асфальта, которое имеет вращающийся сушильный барабан для высушивания и нагревания зернистых заполнителей и асфальтовой крошки, а также генератор горячего газа для подачи потока горячего газа. С точки зрения поддержания максимально допустимой температуры связующего вещества и конечной температуры асфальтового материала на выходе из сушильного барабана, а также допустимой температуры отработавших газов на входе отработавших газов в фильтровальную установку, в которую обычно направляются отработавшие газы, необходимо повысить энергетическую эффективность и снизить концентрацию частиц в фильтровальной установке, вновь направив часть потока горячего газа из сушильного барабана в генератор горячего газа. Кроме того, частицы и мельчайшие частицы должны быть отделены от отработавшего газа в успокоительном барабане и затем добавлены к потоку материала, состоящего из повторно используемого асфальта и зернистых заполнителей. Поток отработавшего газа, возвращаемый в генератор горячего газа, должен быть преимущественно насыщен свежим воздухом с высоким содержанием кислорода. При описанном в патенте DE 10 2006 038 614 А1 способе вызванное термическим старением уменьшение пластичности битума в снятом асфальте регулируется при помощи пластификатора. Кроме того, происходит комбинированная добавка отвердителя, преимущественно в горячей фазе смеси. Далее описывается, что снятый асфальт, как правило, с учетом экологических предписаний для воздушной техники нагревается до 130-140°С, а зернистые заполнители либо новые минеральные вещества при добавке примерно 50% снятого асфальта должны быть нагреты значительно выше 200°С. В качестве проблемы рассматривается степень окисления (старение) битума в снятом асфальте в связи с ограниченной 140°С степенью нагревания асфальтовой крошки при повторном использовании снятого асфальта и производстве горячих асфальтовых смесей. Добавление системы пластификатор/отвердитель позволяет добиться снижения температуры укладки снятого асфальта примерно со 170°С до 140°С. Потребность в пластификаторах и отвердителях существенно увеличивает стоимость производства асфальтовой смеси.

Недостаток известных способов и устройств для производства асфальтовой смеси, в особенности с применением асфальтовой крошки из снятого асфальта, является следствием значительного количества воздуха, подсасываемого через неплотности. Они обусловлены технологией устройств, приводят к высокому содержанию кислорода в горячем газе и снижают термический коэффициент полезного действия устройств. Как правило, используемые в сушильных барабанах горелки и/или генераторы горячего газа с горелками приводятся в действие горючими ископаемыми, и происходит повторное использование отработавших газов, при котором до 50% потока отработавших газов вновь подается в генератор горячего газа.

Следующий недостаток известных способов и устройств заключается в ограниченном технологией и оборудованием количестве добавляемого снятого асфальта для асфальтовых покрытий, в результате чего асфальтовая промышленность оказывается не в состоянии в должной мере удовлетворять постоянно растущим требованиям улучшения дорожной инфраструктуры при максимально полном и высококачественном повторном использовании снятого асфальта.

В основе изобретения лежит задача создания способа и устройства, которые обеспечивали бы производство асфальтовой смеси необходимого качества, в том числе и при повторном использовании до 100% снятого асфальта и очень существенно повысили бы эффективность производства асфальта, в особенности посредством экономии сырья и тепловой энергии.

Относительно способа задача решается посредством признаков пункта 1 формулы изобретения, а относительно устройства посредством признаков пункта 19 формулы изобретения. Предпочтительные варианты осуществления изобретения содержатся в соответствующих зависимых пунктах формулы изобретения и в описании фигур.

В соответствии с изобретением при способе производства асфальтовой смеси, при котором снятый асфальт в форме асфальтовой крошки и/или новый материал в форме зернистых заполнителей вместе и/или по отдельности нагреваются и высушиваются в барабанных установках и после этого смешиваются в смесительной установке с битумом, а при необходимости также и с другими присадками, образуя пригодную для укладки асфальтовую смесь, по крайней мере, высушивание и нагревание асфальтовой крошки и/или зернистых заполнителей производится в газообразной среде с низким содержанием кислорода. При этом газообразная среда с низким содержанием кислорода характеризуется содержанием кислорода в количестве от 0 до 10%, предпочтительно содержанием кислорода в количестве от 0 до максимум 5%.

Изобретение исходит из научного вывода о том, что благодаря газообразной среде с низким содержанием кислорода, по крайней мере, при высушивании и нагревании асфальтовой крошки и/или зернистых заполнителей, преимущественным образом также и при перемещении нагретой и высушенной асфальтовой крошки либо нагретой и высушенной смеси из асфальтовой крошки и зернистых заполнителей, а также при смешивании с битумом в смесительной установке предотвращается или, по крайней мере, уменьшается окисление битума в асфальтовой крошке, а также свежего битума, так что не происходит неблагоприятного изменения термопластических свойств битума.

Было выявлено, что одно только повышение температуры до 250 или 300°С не вызывает существенного повреждения битума, в особенности в снятом асфальте или в асфальтовой крошке. Так, при производстве битума на нефтеперерабатывающем заводе в течение двух-десяти часов осуществляется способ целенаправленного окисления при температурах в диапазоне от 250 до 270°С. Термический распад (крекинг) битума происходит лишь при температурах выше 400°С и приводит к неблагоприятному уплотнению структуры битума, сопровождающемуся изменением термопластических свойств битума. При наличии кислорода разрываются соединения углеводорода в ароматических кольцах битума. Без кислорода или при очень незначительном содержании кислорода в газообразной среде не происходит термического преобразования соединений углеводорода в битуме. Это было отмечено также и для температур выше 200°С, например от 200 до 300°С. Битум может длительное время храниться в замкнутых резервуарах при температурах в диапазоне от 200 до 300°С без неблагоприятного изменения термопластических свойств.

В то время как, согласно изобретению, асфальтовая крошка и/или зернистые заполнители вместе и/или порознь нагреваются и высушиваются в одной или двух барабанных установках в газообразной среде с низким содержанием кислорода, создается возможность повышения температуры асфальтовой крошки или смеси из асфальтовой крошки и зернистых заполнителей до уровня в диапазоне от 180 до 200°С, и такой уровень температуры преимущественно гарантирует производство асфальтовой смести, в том числе и при исключительно повторном использовании снятого асфальта или со 100% асфальтовой крошки, с очень незначительной добавкой нового битума, и без свежих зернистых заполнителей.

Соответствующая изобретению газообразная среда с низким содержанием кислорода во время высушивания и нагревания, по крайней мере, в одной барабанной установке, а предпочтительно также и при перемещении и смешивании с новым битумом в смесительной установке достигается при помощи газов с низким содержанием кислорода, которые, в соответствии с изобретением, имеют содержание кислорода максимум 10%, предпочтительно содержание кислорода максимум 5%, так что содержание кислорода может составлять предпочтительно 1, 2, 3, 4 или 5% либо 6, 7, 8, 9 или 10%.

Под газами с низким содержанием кислорода в соответствии с изобретением понимаются в особенности технологические газы с низким содержанием кислорода или отработавшие газы различных технических процессов.

Преимущество состоит в том, что асфальтовая крошка и/или зернистые заполнители нагреваются и высушиваются при помощи газов с низким содержанием кислорода, имеющих температуру в диапазоне от 500 до 1000°С, и затем транспортируются к смесительной установке и что для обеспечения газообразной среды с низким содержанием кислорода при транспортировке и смешивании при помощи холодных газов с низким содержанием кислорода, имеющих температуру в диапазоне примерно от 20 до 150°С, или же также посредством охлажденных газов с низким содержанием кислорода с температурой примерно от 150 до 300°С производится смешивание горячих газов с низким содержанием кислорода с холодными газами с низким содержанием кислорода либо охлаждение горячих газов с низким содержанием кислорода.

При этом в соответствии с изобретением накопительные закрома или бункеры впереди и/или позади смесительной установки также заполняются газами с низким содержанием кислорода.

Газы с низким содержанием кислорода могут быть получены, в особенности, путем сжигания горючих ископаемых с коэффициентом избытка воздуха в цилиндре с учетом остаточных газов, или с коэффициентом избытка воздуха, λ = от 1,0 до 2,0, в особенности λ = от 1,0 до 1,4, причем сжигание может происходить в процессе и/или вне процесса производства асфальта либо асфальтосмесительного устройства.

При более высоких коэффициентах избытка воздуха, например примерно от λ>1,4, воздух для сжигания топлива может быть до 100% смешан с газами с низким содержанием кислорода, например отработавшим газом.

Преимуществом является то, что горячие газы с низким содержанием кислорода, возникшие в результате сжигания, могут опосредованно, например в теплообменниках, и/или непосредственно путем смешивания с холодными газами с низким содержанием кислорода охлаждаться до температуры в диапазоне от 1000 до 400°С, предпочтительно от 900 до 600°С.

В принципе холодные и горячие газы с низким содержанием кислорода могут происходить из различных источников либо производственных предприятий. Особенно эффективным и предпочтительным также и с точки зрения экологии является применение газов с низким содержанием кислорода, которые получаются в ходе технических процессов как побочные продукты или отходы, целесообразно также и вне процесса производства асфальта. Например, для создания соответствующей изобретению газообразной среды с низким содержанием кислорода при производстве асфальтовой смеси могут использоваться азот, получающийся в металлургических процессах из воздухоразделительных установок, или газы с низким содержанием кислорода из герметичных котельных установок, кислородно-топливных устройств и обжиговых печей, например, при производстве стекла или металла. Холодные газы с низким содержанием кислорода могут предпочтительно опосредованно, например, в теплообменниках, или непосредственно путем смешивания с горячими газами с низким содержанием кислорода доводиться до более высокой температуры. Применение газов с низким содержанием кислорода из процессов и производственных установок вне процесса производства асфальта не только является преимущественным для производства асфальта, но и означает также более высокую рентабельность технических процессов и устройств, в которых получаются газы с низким содержанием кислорода. Более высокая эффективность при производстве асфальта достигается преимущественно тем, что частичные потоки газов с низким содержанием кислорода из отдельных установок могут соединяться и направляться в систему очистки отработавших газов и что возврат на установки устройства может происходить до и/или после очистки отработавших газов.

Целесообразно холодные газы с низким содержанием кислорода направляются преимущественно на герметизацию барабанных установок, и/или систем подачи, и/или бункерного оборудования, и/или смесительных установок и мест соединения этих механизмов, а также области установок для впуска и выпуска материала, в особенности барабанных установок. Герметизация такого рода должна выполняться в особенности в областях между вращающимися и неподвижными деталями барабанных установок.

Преимущество состоит в том, что газы с низким содержанием кислорода при позитивном давлении, например от 0,005 до 300 мбар, в особенности до 100 мбар, образуются и/или применяются в барабанной установке и генераторе горячего газа с горелкой, причем отсос газа может быть произведен в уплотнительных и соединительных зонах и откачанный газ может быть направлен на горелку барабанной установки в качестве доли первичного воздуха, и/или в систему очистки отработавших газов, и/или в дымовую трубу.

Таким образом преимущественно уменьшаются производимые устройствами для производства асфальта выбросы в атмосферу.

Целесообразно газы с низким содержанием кислорода, по крайней мере, частично направляются в систему очистки отработавших газов с отделением влаги и после этого используются как холодные газы с низким содержанием кислорода и применяются, например, для герметизации барабанных установок, систем подачи, смесительных установок и/или бункерных установок.

Соответствующее изобретению устройство для производства асфальтовой смеси, имеющее, по крайней мере, барабанную установку для нагревания и высушивания асфальтовой крошки из снятого асфальта и/или нового материала в форме зернистых заполнителей и смесительную установку для смешивания нагретой и высушенной асфальтовой крошки и/или зернистых заполнителей с битумом, оснащено, по крайней мере, одним источником газов с низким содержанием кислорода, в котором образуются газы с низким содержанием кислорода, с содержанием кислорода максимум 10%, преимущественно с содержанием кислорода максимум 5% и/или из которого газы с низким содержанием кислорода могут быть направлены, по крайней мере, в барабанную установку.

Целесообразно, что, по крайней мере, барабанные установки, а преимущественно также и системы подачи, бункерное оборудование и смесительное установки выполнены газонепроницаемыми и оснащены уплотнителями, которые препятствуют подсасыванию воздуха через неплотности и повышенному содержанию кислорода в установках. Тем самым соответствующее изобретению устройство отличается от известных вариантов устройств, которые из-за наличия в отработавших газах высокой доли воздуха, подсасываемого через неплотности, имеют содержание кислорода от 10% до примерно 16%.

В качестве барабанной установки может применяться сушильно-нагревательный барабан, в который противотоком или прямотоком горячим газам с низким содержанием кислорода загружаются асфальтовая крошка и/или зернистые заполнители, противоточный барабан для асфальтовой крошки и/или зернистых заполнителей или параллельный барабан для асфальтовой крошки, а смесительные установки могут представлять собой смесительные башни, барабанные смесители или смесители непрерывного действия.

Для заполнения, по крайней мере, барабанной установки газами с низким содержанием кислорода при избыточном давлении, в особенности в диапазоне от 0,005 до 300 мбар, целесообразно предусмотреть вытяжное устройство в местах соединений и возвращать откачанные газы с низким содержанием кислорода в систему очистки отработавших газов, в горелку или в круговорот газов с низким содержанием кислорода.

Источником используемых газов с низким содержанием кислорода могут быть отработавшие газы асфальтосмесительного устройства либо отходы и побочные продукты технических процессов и предприятий вне асфальтосмесительного устройства.

Особенно преимущественным является соединение устройства для производства асфальтовой смеси в части отработавших газов с угледробильной установкой, в которой рядовой уголь дробится в процессе сушки с измельчением и, например, перемалывается в угольную пыль. Газы с низким содержанием кислорода из технологического процесса производства асфальта и газы с низким содержанием кислорода из процесса измельчения угля и сушки угля могут быть применены, по крайней мере, частично и при этом использованы как в устройстве для производства асфальта, так и в процессе измельчения угля, например, с целью отопления устройства для производства асфальта. Таким образом возрастает экономическая эффективность обоих процессов.

Особое преимущество состоит в том, что для выработки горячих газов с низким содержанием кислорода предусматривается генератор горячего газа, в особенности со стальной камерой сгорания. Он может иметь горелку для газообразного, жидкого и/или твердого топлива.

Генератор горячего газа может иметь газосмеситель для смешивания холодных газов с низким содержанием кислорода, например, из системы очистки отработавших газов, и горячих газов с низким содержанием кислорода горелки.

Если генератор горячего газа представляет собой топку LOMA компании Loesche, у которого предусмотрена топка с перфорированной оболочкой (LOMA) компании Loesche, в перфорированную оболочку могут подаваться холодные газы с низким содержанием кислорода для смешивания с произведенными горячими отработавшими газами с низким содержанием кислорода.

Для генератора горячего газа с топкой с перфорированной оболочкой компании LOESCHE имеется ссылка на немецкий патент DE 42 08 951 С2. Этот генератор горячего газа обеспечивает возможность хорошо управляемого производства горячих газов с низким содержанием кислорода.

В особенно предпочтительном варианте осуществления изобретения генератор горячего газа с топкой с перфорированной оболочкой соединен с противоточным барабаном в качестве барабанной установки для высушивания и нагревания асфальтовой крошки и/или зернистых заполнителей. Горячие газы с низким содержанием кислорода из генератора горячего газа компании Loesche противотоком асфальтовой крошке и/или зернистым заполнителям перемещаются в противоточном барабане, и образуется внутренний рециркуляционный круговорот летучих соединений углеводорода из битума. Таким образом, концентрация летучих соединений углеводорода в барабане возрастает в 5-15 раз по сравнению с параллельным барабаном.

Было обнаружено, что при обработке снятого асфальта более высокой по сравнению с обычными способами температурой, в особенности в противоточном барабане, в газообразной среде с низким содержанием кислорода улучшается контакт между битумом и твердыми веществами и становится возможным 100-процентное использование асфальтовой крошки из снятого асфальта без заметного неблагоприятного воздействия на свойства новой смеси.

Ниже следует дальнейшее описание изобретения на основе чертежа, на котором в сильно схематизированном виде в качестве схем устройств показано следующее:

на фигурах 1-11 соответствующие изобретению устройства для производства асфальтовой смеси, в особенности для осуществления соответствующего изобретению способа, и

на фиг.12 противоточный барабан с генератором горячего газа как часть соответствующего изобретению устройства для производства асфальта.

Идентичные признаки снабжены идентичными ссылочными значками. Перемещение газа показано одинарными линиями, а подача твердых материалов - двойными линиями.

На фиг.1 показана схема устройства для производства асфальтовой смеси, которое питается холодными газами с низким содержанием кислорода из источника 3. Холодные газы с низким содержанием кислорода 2 имеют содержание кислорода в диапазоне от 0 до 5%, например содержат 2% кислорода. Холодные газы с низким содержанием кислорода 2 могут возникать в ходе технических процессов вне производства асфальта и могут быть, например, отработавшими газами при производстве стекла или металла.

Схема устройства по фиг.1 позволяет распознать существенные установки устройства - сушильно-нагревательный барабан 4 как одну из возможных барабанных установок для нагревания и высушивания асфальтовой крошки 5 из снятого асфальта и/или нового материала в форме зернистых заполнителей 7, систему подачи 6, например подъемник для горячей смеси, бункерное оборудование 18, 19 и смесительную установку 8.

При помощи системы подачи 6 высушенный и нагретый материал из сушильно-нагревательного барабана 4 подается в бункерную установку 18, из которой смесь асфальтовой крошки 5 и/или зернистых заполнителей 7 определенными долями смешивается с битумом 9, нагреваемым при помощи маслоподогревателя 31. Пригодная для укладки асфальтовая смесь 10 может быть сразу уложена или же сначала направлена в бункер 19.

Часть холодных газов с низким содержанием кислорода 2 нагревается в газоподогревателе 15 при помощи источника тепла 37 до температуры в диапазоне от 500 до 1000°С и пропорционально подается в сушильно-нагревательный барабан 4. Обтекание в сушильно-нагревательном барабане 4 происходит противотоком асфальтовой крошке 5 и/или зернистым заполнителям 7. Таким образом, часть горячих газов с низким содержанием кислорода 12 из газоподогревателя 15 обеспечивает в сушильно-нагревательном барабане 4 газообразную среду с низким содержанием кислорода, в то время как другая часть смешивается с частичным потоком холодных газов с низким содержанием кислорода 2 и направляется в систему подачи 6, бункерные установки 18, 19 и смесительную установку 8 для создания газообразной среды с низким содержанием кислорода в этих установках устройства. Обтекание внутри бункерных установок 18, 19 и в смесительной установке 8 происходит параллельным током. В качестве источника тепла 37 может быть использован, например, электронагреватель. Возможно также прямое или опосредованное нагревание холодных газов с низким содержанием кислорода 2 до горячих газов с низким содержанием кислорода 12. Газы с низким содержанием кислорода из системы подачи 6, бункерных установок 18, 19 и смесительной установки 8 аккумулируются и направляются в систему очистки отработавших газов 11.

Фиг. 2 показывает схему альтернативного устройства для производства асфальтовой смеси 10, причем асфальтовая крошка 5 и/или зернистые заполнители 7 опять же перемещаются в сушильно-нагревательном барабане 4 противотоком горячим газам с низким содержанием кислорода 12. Система подачи 6, бункерные установки 18, 19, смесительная установка 8, маслоподогреватель 31 для поддержания равномерной температуры битума 9 перед смешиванием в смесительной установке 8 согласуются с установками устройства по фиг. 1.

Горячие газы с низким содержанием кислорода 32 из источника 13 вне асфальтосмесительного устройства имеют температуру >1000°С, охлаждаются либо непосредственно, либо, как показано на фиг. 2, в газоохладителе 16 до температуры в диапазоне от 1000 до 500°С и после этого частями подаются в сушильно-нагревательный барабан 4 и проводятся противотоком перемещению асфальтовой крошки 5 и/или зернистых заполнителей 7. Газоохладитель 16 может приводиться в действие, например, охлаждающей средой, к примеру водой.

Часть горячих газов с низким содержанием кислорода 12 из газоохладителя 16 в качестве охлажденных газов с низким содержанием кислорода 22 с температурой в диапазоне от 150 до 300°С направляется в систему подачи 6, бункерные установки 18, 19 и в смесительную установку 8 для создания газообразной среды с низким содержанием кислорода, с содержанием кислорода максимум 10%, в особенности 5%. После этих установок частичные потоки газов с низким содержанием кислорода аккумулируются и направляются в систему очистки отработавших газов 11.

Устройство по фиг.3 исходит из горячих газов с низким содержанием кислорода 32, с содержанием кислорода максимум 5% и температурой примерно 1400°С. В качестве источника 13 для этих горячих газов с низким содержанием кислорода 32 принимаются в расчет технические процессы вне производства асфальта и асфальтосмесительной установки, в особенности сжигание горючих ископаемых. Горячие газы с низким содержанием кислорода 32 смешиваются в газосмесителе 17 с холодными газами с низким содержанием кислорода 2 и в качестве горячих газов с низким содержанием кислорода 12 с температурой в диапазоне от 500 до 1000°С частями направляются в сушильно-нагревательный барабан 4. Другая часть горячих газов с низким содержанием кислорода 12 смешивается с долей холодных газов с низким содержанием кислорода 2 и направляется противотоком в систему подачи 6, параллельным потоком в бункерные установки 18, 19 и в смесительную установку 8. Части газов с низким содержанием кислорода из системы подачи 6, бункерных установок 18, 19 и смесительной установки 8, а также из системы очистки отработавших газов 11, которые обозначены как Q1, Q2 и Q3, возвращаются в газосмеситель 17, благодаря чему повышается энергоэффективность. Остальные газовые потоки из установок 4, 6, 18, 19, 8 и 10 соединяются и направляются в систему очистки отработавших газов 11. Отработавшие газы из системы очистки отработавших газов 11, предпочтительно после первой ступени очистки, используются в качестве источника 3 холодных газов с низким содержанием кислорода 2. Достигается величина повторного использования отработавших газов от 50 до 100%.

В сушильно-нагревательном барабане 4 по фигурам 1-3 используются горячие газы с низким содержанием кислорода 12 с избыточным давлением примерно от 0,01 мбар до 50 мбар. Температура холодных газов с низким содержанием кислорода 2 предпочтительно находится в диапазоне от 100 до 150°С. С этим связано уменьшение выбросов в атмосферу при производстве асфальтовой смеси и одновременно эффективное использование тепла.

Фиг.4 показывает устройство для производства асфальтовой смеси с источником 3 холодных газов с низким содержанием кислорода 2, которые при помощи компрессора 38 направляются в генератор горячего газа 20. Генератор горячего газа 20 имеет горелку 21 для газообразного, жидкого и/или твердого топлива и топочную камеру 28 для выработки горячих газов с низким содержанием кислорода 32, с содержанием кислорода около 3% и температурой около 1400°С. Эти горячие газы с низким содержанием кислорода 32 смешиваются в газосмесителе 17 с холодными газами с низким содержанием кислорода 2 и охлаждаются до горячих газов с низким содержанием кислорода 12 с температурой в диапазоне от 1000 до 500°С. После газосмесителя 17 горячие газы с низким содержанием кислорода 12 подаются в сушильно-нагревательный барабан 4. Часть потока отводится, смешивается с холодными газами с низким содержанием кислорода 2 и направляется в систему подачи 6, бункерные установки 18, 19 и в смесительную установку 8. Вслед за этим все частичные потоки газов с низким содержанием кислорода вновь аккумулируются и направляются в систему очистки отработавших газов 11.

В устройстве по фиг.5 горячие газы с низким содержанием кислорода 32 вырабатываются в генераторе горячего газа 20. Снабжение горелки 21 необходимым для горения воздухом 39 происходит при помощи компрессора 40, который засасывает как свежий воздух, так и газы с низким содержанием кислорода 2 из уплотнений 35 сушильно-нагревательного барабана 4. Выработанные в генераторе горячего газа 20 газы с низким содержанием кислорода 32 смешиваются в газосмесителе 17 с холодными газами с низким содержанием кислорода 2 из источника 3, и одна часть горячих газов с низким содержанием кислорода 12 подается из газосмесителя 17 в сушильно-нагревательный барабан 4, а другая часть смешивается с холодными газами с низким содержанием кислорода 2 и затем направляется в систему подачи 6 и другие установки для обеспечения газообразной среды с низким содержанием кислорода. Весь процесс высушивания и нагревания происходит при избыточном давлении около 20 мбар, в связи с чем сушильно-нагревательный барабан 4 оснащается уплотнениями 35, например обтюрацией барабана, из которых отсасываются газы с низким содержанием кислорода и подаются в компрессор 40 для сжигания в горелке 21 генератора горячего газа 20.

Устройство по фиг.6 приводится в действие при помощи холодных газов с низким содержанием кислорода 2 из источника 3, которые нагреваются либо смешиваются в генераторе горячего газа 20 с газосмесителем 17 до горячих газов с низким содержанием кислорода 12. Часть холодных газов с низким содержанием кислорода 2 из источника 3 подается на уплотнения 35 сушильно-нагревательного барабана 4, который приводится в действие при помощи компрессора 41 при пониженном давлении от 0,5 до 2 мбар. В то время как сушильно-нагревательный барабан 4 функционирует при пониженном давлении и на уплотнения 35 также подаются холодные газы с низким содержанием кислорода 2, предотвращается прорыв наружного воздуха через неплотности. Сушильно-нагревательный барабан 4 и другие установки устройства выполнены газонепроницаемыми. В качестве впускного отверстия для материала 33 и выпускного отверстия для материала 34 могут быть использованы шлюзовые затворы (см. фиг.7), которые при функционировании сушильно-нагревательного барабана 4 в режиме пониженного давления обеспечивают подачу, а при функционировании сушильно-нагревательного барабана 4 в режиме избыточного давления - отсос газов с низким содержанием кислорода 2.

Фиг. 7 показывает устройство с сушильно-нагревательным барабаном 4, которое эксплуатируется при избыточном давлении от 0,005 до 3 мбар. Компрессор 40 для снабжения горелки 21 генератора горячего газа 20 засасывает наряду со свежим воздухом 39 и газы с низким содержанием кислорода 2 из уплотнений 35 сушильно-нагревательного барабана 4, и из впускного отверстия для материала 33, и из выпускного отверстия для материала 34 и направляет их на процесс горения в генераторе горячего газа 20.

Как генератор горячего газа 20, так и сушильно-нагревательный барабан 4 работают в режиме избыточного давления. В качестве источника 3 холодных газов с низким содержанием кислорода 2 служит отработавший газ устройства после минимум одной ступени очистки отработавших газов 11.

Устройство по фиг.8 показывает газонепроницаемый сушильно-нагревательный барабан 4, который приводится в действие при помощи компрессора 41 при пониженном давлении от 0,5 до 2 мбар. Уплотнения 35, и впускное отверстие для материала 33, и выпускное отверстие для материала 34 наполняются газами с низким содержанием кислорода 2 для предотвращения внесения наружного воздуха через неплотности. Холодные газы с низким содержанием кислорода 2 из источника 3 подаются при помощи компрессора 38 в газосмеситель 17 генератора горячего газа 20, а горячие газы с низким содержанием кислорода 12 частично подаются в сушильно-нагревательный барабан 4. Другая часть смешивается с холодными газами с низким содержанием кислорода 2 и затем направляется в другие установки 6, 8, 18, 19 устройства.

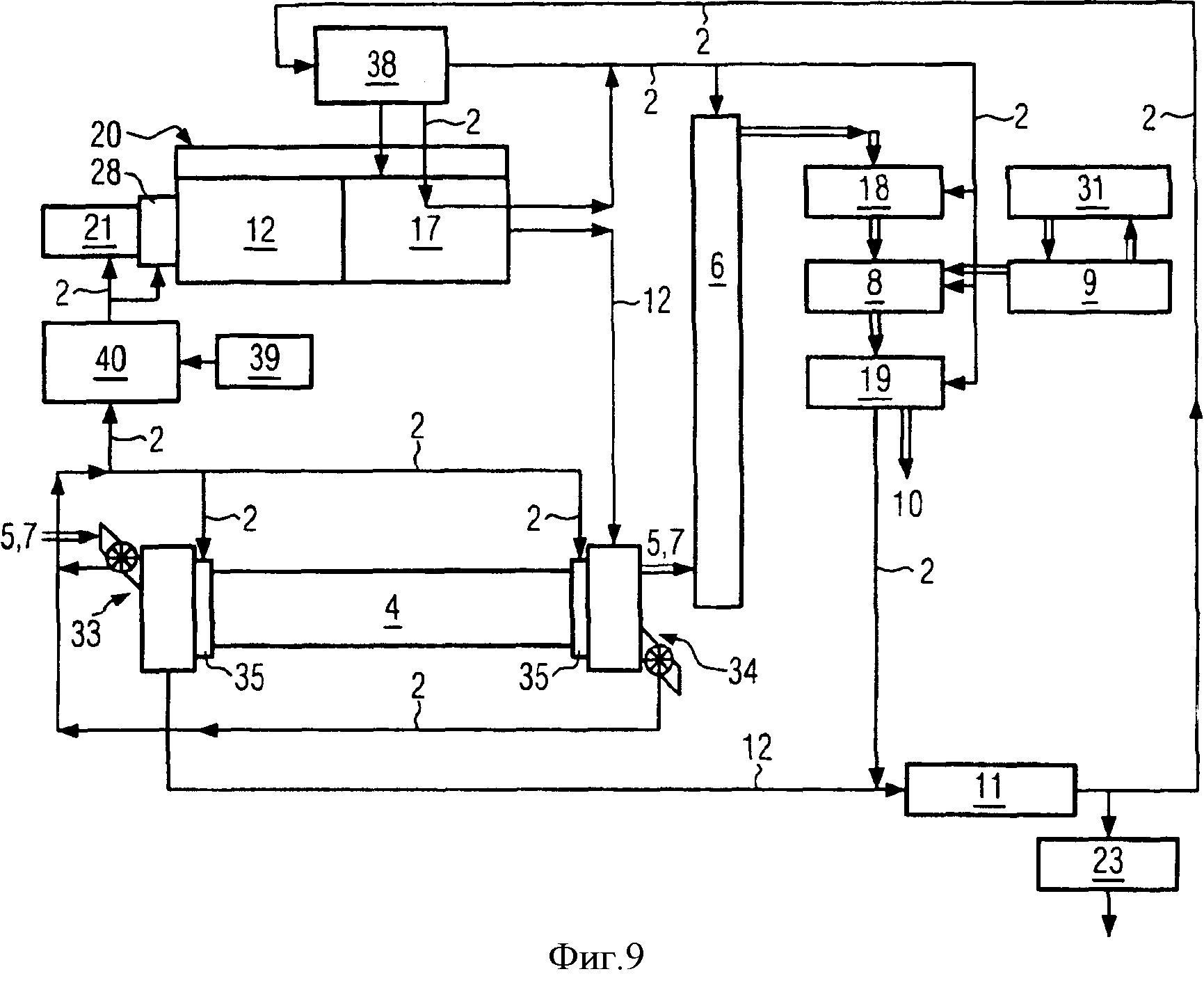

Фиг.9 показывает схему устройства, в котором холодные газы с низким содержанием кислорода 2 после очистки отработавших газов 11 подаются при помощи компрессора 38 в генератор горячего газа 20 с газосмесителем 17. От 20 до 30 % холодных газов с низким содержанием кислорода 2, предпочтительно от 25 до 30%, направляются в муфель 28 генератора горячего газа 20 и от 10 до 20% холодных газов с низким содержанием кислорода 2, предпочтительно от 15 до 20%, в первичный воздух 39 горелки 21. С этим преимущественно связано уменьшение выброса в атмосферу окислов азота.

Компрессор 40 для горелки 21 генератора горячего газа 20 засасывает наряду с воздухом, необходимым для сгорания, 39 также и газы с низким содержанием кислорода 2, 12 из уплотнений 35 сушильно-нагревательного барабана 4 и из впускного отверстия для материала 33 и выпускного отверстия для материала 34. В качестве источника холодных газов с низким содержанием кислорода 2 служат отработавшие газы из системы очистки отработавших газов 11, в особенности часть отработавших газов с первой ступени. На вторую ступень 23 системы очистки отработавших газов могут направляться остальные отработавшие газы.

Устройство по фиг.10 приводится в действие двумя барабанными установками 14, 24. Обе барабанные установки 14, 24 функционируют в газообразной среде с низким содержанием кислорода. При этом горячие газы с низким содержанием кислорода из источника 13 с температурой в диапазоне от 500 до 1000°С и содержанием кислорода около 3% подаются в противоточный барабан 24 противотоком асфальтовой крошке 5 и зернистым заполнителям 7. Нагретый и высушенный материал из противоточного барабана 24 направляется при помощи системы подачи 6, например подъемника для горячей смеси, в смесительную установку 8. Кроме того, в смесительную установку 8 попадает асфальтовая крошка 5, которая нагревается и высушивается в параллельном барабане 14 при помощи горячих газов с низким содержанием кислорода 12 из источника 43, с температурой в диапазоне от 300 до 1000°С, и смешивается с битумом 9, образуя пригодную для укладки асфальтовую смесь 10. Частичные потоки газов с низким содержанием кислорода из установок устройства 6, 8, 18, 19 вновь направляются в систему очистки отработавших газов 11.

Устройство по фиг.11 также имеет две барабанные установки 14, 24, а именно противоточный барабан 24 для нагревания и высушивания асфальтовой крошки 5 и зернистых заполнителей 7, а также параллельный барабан 14 для нагревания и высушивания 100% асфальтовой крошки 5. Параллельный барабан 14, как и в устройстве по фиг. 10, приводится в действие горячими газами с низким содержанием кислорода 12 с температурой от 500 до 1000°С в режиме пониженного давления, причем соответствующие уплотнения и загрузка впускного отверстия для материала и выпускного отверстия для материала не изображены. Горячие газы с низким содержанием кислорода 12 из источника 13 частично смешиваются с холодными газами с низким содержанием кислорода 2 из системы очистки отработавших газов 11 и охлаждаются до температуры в диапазоне от 100 до 200°С, чтобы затем служить для создания газообразной среды с низким содержанием кислорода в системе подачи 6, в бункерных установках 18, 19 и смесительной установке 8.

Частичные потоки газов с низким содержанием кислорода из установок устройства аккумулируются и подаются в охладитель 27 для отделения воды, а затем в систему очистки отработавших газов 11, которая служит источником холодных газов с низким содержанием кислорода 2 и тем самым обеспечивает преимущественную рециркуляцию отработавших газов.

Фиг.12 показывает в качестве части устройства для производства асфальтовой смеси противоточный барабан 24, в котором нагреваются и высушиваются асфальтовая крошка 5 и зернистые заполнители 7 в противотоке горячим газам с низким содержанием кислорода 12. Горячие газы с низким содержанием кислорода 12 могут быть предпочтительно выработаны в генераторе горячего газа 20 посредством топки с перфорированной оболочкой (LOMA) компании Loesche. Нагревание и высушивание асфальтовой крошки 5 из снятого асфальта и/или зернистых заполнителей 7 происходит в процессе противотока горячим газам с низким содержанием кислорода 12 из генератора горячего газа 20 с перфорированной оболочкой 26 в качестве газосмесителя либо с газосмесителем. Из-за противотока происходит внутренняя циркуляция летучих компонентов битума из асфальтовой крошки 5, когда эти компоненты в горячем конце барабана превращаются в пар, а в холодном конце барабана конденсируются. Внутренняя концентрация летучих компонентов битума возрастает в 5-15 раз по сравнению с параллельным барабаном. Преимуществом является улучшение контакта между битумом и твердыми веществами, в результате чего возрастает качество новой пригодной для укладки асфальтовой смеси 10. Предусмотрено уплотнение 35, выполненное таким образом, что может происходить подача холодных газов с низким содержанием кислорода 2. Отработавшие газы из противоточного барабана 24 и из уплотнений 35 направляются в систему очистки отработавших газов 11. Выпуск 34 пригодной для укладки асфальтовой смеси 10 происходит в зоне подачи горячих газов с низким содержанием кислорода 12. Преимуществом является то, что в противоточном барабане 24 при помощи генератора горячего газа LOMA 20 может нагреваться и высушиваться одна только асфальтовая крошка 5 из снятого асфальта и таким образом достигаться 100-процентное повторное использование асфальта.

Реферат

Изобретение относится к способу и устройству для производства асфальтовой смеси и направлено, в особенности, на повторное использование снятого асфальта и повышение эффективности производства асфальта посредством экономии сырья и тепловой энергии. Способ производства асфальтовой смеси, при котором снятый асфальт в виде асфальтовой крошки и/или новый материал в форме зернистых заполнителей вместе или по отдельности нагреваются и высушиваются в барабанных установках и затем в смесительной установке смешиваются с битумом, образуя пригодную для укладки асфальтовую смесь. Причём смешивание нагретой и высушенной асфальтовой крошки и/или зернистых заполнителей производится в газообразной среде с низким содержанием кислорода, содержание кислорода в которой составляет максимум 10%. Высушивание и нагревание асфальтовой крошки и/или зернистых заполнителей производится в барабанных установках при помощи газов с низким содержанием кислорода, которые имеют температуру в диапазоне от 500 до 1000°С, и затем осуществляется перемещение в смесительную установку. Перемещение и смешивание также производятся в газообразной среде с низким содержанием кислорода, причем в систему подачи и смесительную установку направляются холодные газы с низким содержанием кислорода, имеющие температуру в диапазоне примерно от 20 до 150°С, или охлажденные газы с низким содержанием кислорода, имеющие температуру в диапазоне примерно от 150 до 300°С, и бункеровка нагретой и высушенной асфальтовой крошки и/или зернистых заполнителей перед смешиванием с битумом и/или бункеровка готовой к укладке асфальтовой смеси также производится в газооб�

Формула

при котором снятый асфальт в виде асфальтовой крошки (5) и/или новый материал в форме зернистых заполнителей (7) вместе или по отдельности нагреваются и высушиваются в барабанных установках (4, 14, 24) и затем в смесительной установке (8) смешиваются с битумом (9), образуя пригодную для укладки асфальтовую смесь (10), причём смешивание нагретой и высушенной асфальтовой крошки (5) и/или зернистых заполнителей (7) производится в газообразной среде с низким содержанием кислорода, содержание кислорода в которой составляет максимум 10%,

отличающийся тем,

что высушивание и нагревание асфальтовой крошки (5) и/или зернистых заполнителей (7) производится в барабанных установках (4, 14, 24) при помощи газов с низким содержанием кислорода (12), которые имеют температуру в диапазоне от 500 до 1000°С, и затем осуществляется перемещение в смесительную установку (8), и

что перемещение и смешивание также производятся в газообразной среде с низким содержанием кислорода, причем в систему подачи (6) и смесительную установку (8) направляются холодные газы с низким содержанием кислорода (2), имеющие температуру в диапазоне примерно от 20 до 150°С, или охлажденные газы с низким содержанием кислорода (22), имеющие температуру в диапазоне примерно от 150 до 300°С, и

что бункеровка нагретой и высушенной асфальтовой крошки (5) и/или зернистых заполнителей (7) перед смешиванием с битумом (9) и/или бункеровка готовой к укладке асфальтовой смеси (10) также производится в газообразной среде с низким содержанием кислорода.

отличающийся тем,

что холодные газы с низким содержанием кислорода (2), горячие газы с низким содержанием кислорода (12) и/или охлажденные газы с низким содержанием кислорода (22), с содержанием кислорода в диапазоне от 0 до 5% и температурой в диапазоне от 500°С до 1000°С, направляются в барабанные установки (4, 14, 24 ), систему подачи (6) и смесительную установку (8).

отличающийся тем,

что асфальтовая крошка (5) выгружается из барабанных установок (4, 14, 24) с температурой в диапазоне примерно от 130 до 250°С.

отличающийся тем,

что подаются холодные газы с низким содержанием кислорода (2) и/или горячие газы с низким содержанием кислорода (12, 32), которые вырабатываются при сжигании горючих ископаемых с коэффициентом избытка воздуха в цилиндре λ = от 1,0 до 2,0, в особенности λ = от 1,0 до 1,4, в процессе и/или вне процесса производства асфальта.

отличающийся тем,

что подаются холодные газы с низким содержанием кислорода (2) и/или горячие газы с низким содержанием кислорода (12, 32), которые образуются как побочные продукты или отходы технических процессов вне процесса производства асфальта.

отличающийся тем,

что холодные газы с низким содержанием кислорода (2) нагреваются в газоподогревателях (15) до температуры в диапазоне примерно от 500 до 1000°С и как горячие газы с низким содержанием кислорода (12) направляются в барабанные установки (4, 14, 24) (фиг.1), или

что горячие газы с низким содержанием кислорода (12) охлаждаются в газоохладителях (16) до температуры в диапазоне примерно от 1000 до 500°С и подаются в барабанные установки (4, 14, 24) (фиг.2), или

что холодные газы с низким содержанием кислорода (2) и газы с низким содержанием кислорода (32), имеющие температуру >1000°С, например около 1400°С, смешиваются в газосмесителе (17), образуя горячие газы с низким содержанием кислорода (12) с температурой в диапазоне примерно от 500 до 1000°С и затем направляются в барабанные установки (4, 14, 24) (фиг.3), и

что часть горячих газов (12) после газоподогревателя (15) или газосмесителя (17) примешивается к холодным газам с низким содержанием кислорода (2), которые затем направляются в системы подачи (6) и смесительную установку (8) (фиг.1), или

что часть горячих газов (12) из газоохладителя (16) подвергается дальнейшему охлаждению и как охлажденные газы с низким содержанием кислорода (22) с температурой в диапазоне примерно от 150 до 300°С направляется в системы подачи (6) и смесительную установку (8) (фиг.2).

отличающийся тем,

что высушивание и нагревание асфальтовой крошки (5) и/или зернистых заполнителей (7), и/или перемещение, и/или смешивание с образованием готовой к укладке асфальтовой смеси (10), и/или бункеровка производится при избыточном давлении газов с низким содержанием кислорода в диапазоне примерно от 0,005 до 300 мбар или при пониженном давлении газов с низким содержанием кислорода в диапазоне от 0,005 до 20 мбар.

отличающийся тем,

что газы с низким содержанием кислорода (2) из барабанных установок (4, 14, 24) и/или из систем подачи (6), смесительных установок (8) и/или бункеров (18), (19) направляются в систему очистки отработавших газов (11), и/или смешиваются с горячими газами с низким содержанием кислорода (12, 32), и/или нагреваются до температуры в диапазоне примерно от 500 до 1000°С и вновь используются в барабанных установках (4, 14, 24).

отличающийся тем,

что холодные газы с низким содержанием кислорода (2) нагреваются в генераторе горячего газа (20) и после этого охлаждаются в газосмесителе (17) с холодными газами с низким содержанием кислорода (2) до горячих газов с низким содержанием кислорода (12) с температурой в диапазоне примерно от 1000 до 500°С и подаются в барабанные установки (4, 14, 24) и/или подвергаются дальнейшему охлаждению посредством холодных газов с низким содержанием кислорода (2) и направляются в системы подачи, смесительные и бункерные установки (6, 8, 18, 19).

отличающийся тем,

что в генераторе горячего газа (20) применяются холодные газы с низким содержанием кислорода (2), образующиеся при производстве асфальта, причем холодные газы с низким содержанием кислорода (2) примешиваются частично к топливу для горелки (21) генератора горячего газа (20) и/или частично к первичному воздуху (39) для горелки (21) генератора горячего газа (20) и/или подаются в муфель (28) генератора горячего газа (20).

отличающийся тем,

что холодные газы с низким содержанием кислорода (2) для герметизации барабанных установок (4, 14, 24), и/или систем подачи (6), и/или бункерных установок (18, 19), и/или смесительной установки (8) и соединений между этими установками направляются к впускному отверстию для материалов (33) и к выпускному отверстию для материалов (34) барабанной установки (4, 14, 24) и/или при эксплуатации в режиме избыточного давления отсасываются оттуда.

отличающийся тем,

что, по крайней мере, части возникающих при производстве асфальта газов с низким содержанием кислорода подаются в систему очистки отработавших газов (11) и обезвоживаются, а затем нагреваются до состояния горячих газов с низким содержанием кислорода (12) и используются в барабанной установке (4, 14, 24) или применяются в качестве холодных газов с низким содержанием кислорода (2) для герметизации барабанных установок (4, 14, 24), систем подачи (6), смесительной установки (8) и/или бункерных установок (18, 19).

отличающийся тем,

что асфальтовая крошка (5) и/или зернистые заполнители (7) противотоком или параллельным током горячим газам с низким содержанием кислорода (12) подаются в сушильно-нагревательный барабан (4) в качестве барабанной установки и высушиваются и нагреваются при пониженном давлении в диапазоне примерно от 0,005 до 20 мбар или при избыточном давлении в диапазоне примерно от 0,005 до 300 мбар.

отличающийся тем,

что асфальтовая крошка (5) и/или зернистые заполнители (7) перемещаются, нагреваются и высушиваются в противоточном барабане (24) в качестве барабанной установки противотоком горячим газам с низким содержанием кислорода (12).

отличающийся тем,

что сама асфальтовая крошка (5) нагревается и высушивается в параллельном барабане (14) в качестве барабанной установки посредством горячих газов с низким содержанием кислорода (12), подаваемых параллельно, и затем эта асфальтовая крошка (5) со смесью из асфальтовой крошки (5) и зернистых заполнителей (7) или только с зернистыми заполнителями (7) из противоточного барабана (24) либо бункера (18) смешивается в смесительной установке (8) с битумом (9).

отличающийся тем,

что горячие газы с низким содержанием кислорода (12) вырабатываются или нагреваются в генераторе горячего газа (20) с перфорированной оболочкой (26) в качестве газосмесителя (17) или в генераторе горячего газа (20) с газосмесителем (17).

отличающийся тем,

что асфальтовая крошка (5) и/или зернистые заполнители (7) перемещаются, нагреваются и высушиваются в барабанной установке (24), противотоком горячим газам с низким содержанием кислорода (12),

что одновременно горячие газы с низким содержанием кислорода (12) насыщаются газо- или парообразными веществами из битума асфальтовой крошки (5) и

что горячие газы с низким содержанием кислорода (12) после конденсации веществ из битума направляются в систему очистки отработавших газов (11).

с минимум одной барабанной установкой (4, 14, 24) для нагревания и высушивания асфальтовой крошки (5) из снятого асфальта и/или нового материала в форме зернистых заполнителей (7) и смесительной установкой (8) для смешивания нагретой и высушенной асфальтовой крошки (5) и/или зернистых заполнителей (7) с битумом (9), а также с минимумом одним источником (3, 13, 43) газов с низким содержанием кислорода (2, 12, 32 ) с содержанием кислорода максимум 10%, которые подаются в смесительную установку (8), в особенности для осуществления способа по одному из пунктов 1-17,

отличающееся тем,

что предусмотрен, по крайней мере, один источник (3, 13, 43) газов с низким содержанием кислорода (2, 12, 32) с содержанием кислорода максимум 10%, в котором образуются газы с низким содержанием кислорода (2, 12, 32) и/или из которого подаются газы с низким содержанием кислорода (2, 12, 32), который соединяется с барабанной установкой (4, 14, 24), а также с системой подачи (6) нагретой и высушенной асфальтовой крошки (5) и/или зернистых заполнителей (7) и с бункерными установками (18, 19) перед и/или после смесительной установки (8) для подачи газов с низким содержанием кислорода (2, 12, 32) с содержанием кислорода максимум 10%.

отличающееся тем,

что барабанная установка (4, 14, 24) выполнена герметичной для избыточного давления газов с низким содержанием кислорода (2, 12) в диапазоне от 0,005 до 300 мбар или для пониженного давления газов с низким содержанием кислорода (2, 12) в диапазоне от 0,005 до 20 мбар.

отличающееся тем,

что система подачи (6) для нагретой и высушенной асфальтовой крошки (5) и/или зернистых заполнителей (7), и/или бункерные установки (18, 19), и/или смесительная установка (8) выполнены газонепроницаемыми.

отличающееся тем,

что впускное отверстие для материала (33) и выпускное отверстие для материала (34) барабанной установки (4, 14, 24) выполнено газонепроницаемым и имеет уплотнители (35), например барабанные уплотнители, в которые при пониженном давлении в барабанной установке (4, 14, 24) могут подаваться холодные газы с низким содержанием кислорода (2) и из которых при избыточном давлении в барабанной установке (4, 14, 24) могут отсасываться холодные газы с низким содержанием кислорода (2).

отличающееся тем,

что источник (3, 13, 43) газов с низким содержанием кислорода (2, 12) размещен внутри или вне асфальтосмесительного устройства.

отличающееся тем,

что отработавшие газы из системы очистки отработавших газов (11) асфальтосмесительного устройства являются источником (3) холодных газов с низким содержанием кислорода (2) и может быть достигнута рециркуляция отработавших газов на уровне 50-100%.

отличающееся тем,

что установлены газоподогреватель (15), газоохладитель (16) или газосмеситель (17) для выработки холодных газов с низким содержанием кислорода (2) с температурой в диапазоне примерно от 20 до 150°С, горячих газов с низким содержанием кислорода (12) с температурой в диапазоне от 500 до 1000°С и охлажденных газов с низким содержанием кислорода (22) с температурой в диапазоне от 150 до 300°С.

отличающееся тем,

что предусмотрен генератор горячих газов (20) с горелкой (21) для газообразного, жидкого и/или твердого топлива, на которую через линию обратной связи с горелкой (21) могут также подаваться газы с низким содержанием кислорода в качестве воздуха для горения, и с газосмесителем (17) для смешивания холодных газов с низким содержанием кислорода (2), например из системы очистки отработавших газов (11) асфальтосмесительного устройства, с выработанными в генераторе горячего газа (20) горячими газами с низким содержанием кислорода (12).

отличающееся тем,

что генератор горячего газа (20) оснащен стальной топочной камерой или имеет топку с перфорированной оболочкой (LOMA) компании Loesche с перфорированной оболочкой (26), к которой могут подводиться холодные газы с низким содержанием кислорода (2) для смешивания с выработанными в генераторе горячего газа (20) горячими газами с низким содержанием кислорода (12).

отличающееся тем,

что генератор горячих газов (20) с топкой с перфорированной оболочкой (LOMA) компании Loesche соединен с противоточным барабаном (24) в качестве барабанной установки, в котором происходит перемещение асфальтовой крошки (5) и/или зернистых заполнителей (7), предпочтительно 100% асфальтовой крошки (5), против направления потока горячих газов с низким содержанием кислорода (12) из перфорированной оболочки (26) генератора горячего газа (20) и

что между подвижными и неподвижными частями противоточного барабана (24) предусмотрены уплотнительные приспособления (35), которые могут нагружаться холодными газами с низким содержанием кислорода (2).

отличающееся тем,

что источник (3, 13, 43) газов с низким содержанием кислорода (2, 12, 32) является устройством для сушки с измельчением рядового угля и

что образующийся при дроблении угля газ с низким содержанием кислорода и газы с низким содержанием кислорода из асфальтосмесительного устройства связаны между собой и могут использоваться в обоих устройствах.

Документы, цитированные в отчёте о поиске

Барабанный смеситель и способ производства асфальтобетона

Комментарии