Способ и установка для переработки и утилизации кровельных битумосодержащих материалов - RU2244731C1

Код документа: RU2244731C1

Чертежи

Описание

Изобретение относится к переработке материалов, в частности к переработке и утилизации кровельных битумосодержащих отходов.

В настоящее время для переработки и утилизации кровельных отходов, содержащих основу и битумную пропитку, широко применяют технологии, в которых битумосодержащие отходы измельчают, помещают в котел, где осуществляют тепловую обработку для отделения битума от основы. После отделения покровной массы полученный битумный состав сливают для дальнейшего использования, а основу уничтожают, например сжигают или консервируют путем захоронения (см. патенты: РФ 2148599, класс C 08 L 95/00 от 10.05.2000; РФ 2195475, класс С 10 С 3/10 от 12.27.2002; WO 02/28610, класс В 29 В 17/02 от 11.04.2002; JP 10046156, класс С 10 С 3/10 от 17.02.1998).

Основными недостатками похожих технологий являются неполное отделение покровной массы от основы, низкая экономичность и высокие энергозатраты. При этом известные технологии переработки и утилизации битумосодержащих отходов направлены на утилизацию битума, а материалы, образующиеся в процессе и оставшиеся после переработки, не подлежат утилизация.

Известны способы переработки битумосодержащих материалов, в частности отходов кровельного производства, которые также помещают в котлы для выплавки битума, осуществляют нагрев, в результате которого битум плавится. Расплавленный битум сливают для дальнейшего использования, а оставшуюся основу утилизируют. При этом получают несколько видов готовых материалов (патент US 4330340, класс C 08 L 95/00 от 18.05.1982). Всю переработку осуществляют на громоздкой установке, содержащей разветвленную систему транспортировки исходных и переработанных материалов.

Известный способ энергоемок и требует больших материальных затрат при низком КПД. Кроме того, известные технологии неэкологичны.

При этом выпуск готового битума в известных способах не превышает 1000 кг за смену, что при учете образования и скопления отходов, содержащих битум, и при учете затрачиваемых энерго- и материальных средств является очень низким показателем и увеличение выпуска за смену переработанного битума на 100 кг уже значительно снижает затрачиваемые энерго- и материальные затраты. Например, только в Москве за год образуется 25000-40000 тонн в года отходов кровельных материалов и переработка данных отходов с увеличением выпуска готового битума на 100 кг позволяет значительно снизить материальные затраты и соответственно увеличить прибыль от продажи готового битума.

В то же время, кровельные отходы являются прекрасным сырьем для регенерации битума, а также для получения сопутствующих материалов при переработке, таких как кровельный битум, битумный лак, газовая сажа, волнистый кровельный материал.

Выплавленный битум можно использовать в строительстве или в бытовых целях, а также для производства битумных материалов. Битум, разжиженный в растворителях, применяют для производства кровельных грунтовок (праймеров), модифицированный битум (с добавками) - для производства кровельных эмульсий и мастик.

Газовая сажа может быть использована при производстве резино-технических изделий, как краситель в текстильной промышленности и, наконец, как пигмент в лакокрасочном производстве.

После выплавления битума и промывки его в растворителе и/или разбавителе остается картонная основа кровельного материала, которая частично сжигается (т.е. используется как топочный материал при плавлении битума), а оставшаяся часть подлежит утилизации для изготовления волнистых кровельных материалов типа “Бенит”, “Ондулин”. При этом жидкая фаза используется для производства лака.

Однако существующие технологии переработки и утилизации кровельных битумосодержащих отходов не используют в полной мере возможности вторичного использования битума и остаточных отходов.

Таким образом, задачей, на которую направлено заявленное изобретение, является создание способа и установки для переработки кровельных битумосодержащих отходов, которые не содержали бы указанных недостатков.

Решая данную задачу, достигается технический результат, заключающийся в возможности осуществления безотходной, экологически чистой переработки битумосодержащих кровельных отходов с наименьшими энерго- и материальными затратами при увеличении производительности выпуска готового битума, сажи и лака. Также достигается технический результат, заключающийся в оптимизации процесса безотходной, экологически чистой переработки битумосодержащих кровельных отходов за счет исключения промежуточных стадий переработки, что позволяет осуществить всю переработку за один технологический цикл; за счет значительного уменьшения материалоемкости и упрощении способа и установки; за счет повышения производительности и КПД использования отходов, что позволяет максимально сократить время переработки, и также за счет улучшения характеристик готовых переработанных продуктов. Установка для осуществления заявленного способа и отдельные узлы данной установки также позволяют осуществить экологическую чистую переработку битумосодержащих кровельных отходов, уменьшить энерго- и материальные затраты при осуществления заявленного способа, сделать способ более простым в осуществлении за счет простоты извлечения переработанных материалов для дальнейшей утилизации и упрощения процессов технологической настройки оборудования для осуществления заявленного способа и за счет уменьшения материалоемкости установки, в то же время при увеличении выпуска готовой продукции.

При этом согласно предложенным способу переработки и утилизации кровельных битумосодержащих отходов, установке для осуществления способа, газовому сепаратору, котлу и фильтрующему устройству производительность выпуска готового битума можно увеличить до 1200 кг за смену и больше. Производительность выпуска сажи - 100 кг/смену, выпуска лака - 500 кг/смену, при переработке 3,6 тонны отходов.

Указанные технические результаты достигаются осуществлением заявленного способа и при использовании заявленной установки и всех ее узлов согласно независимым пунктам формулы изобретения и подчиненньм им зависимым пунктам во всех областях альтернатив, содержащихся в формуле изобретения.

Согласно заявленному способу переработки и утилизации кровельных битумосодержащих отходов, состоящих из картонной основы и битумосодержащей пропитки, отходы измельчают, загружают в котел с топочной частью, для расплавления битума и отделения его от картонной основы в присутствии жидкого контактного теплоносителя при нагреве осуществляют отвод топочного газа под давлением из топочной части котла через короб, предназначенный для снижения давления топочного газа, по трубопроводу в газовый сепаратор для улавливания и осаждения сажи, и направляют в фильтрующее устройство, где очищают и выбрасывают в атмосферу в виде чистого воздуха. Расплавленный битум и картонную массу извлекают из плавильного котла, охлаждают до температуры не более 140°С, после чего картонную массу промывают в растворяющем битум реагенте и используют для производства кровельных материалов и/или как топочный материал, а оставшуюся после промывки жидкую фазу используют как основу в производстве битумного лака, при этом сажу используют, по меньшей мере, в производстве резино-технических изделий или как краситель, или как пигмент в лакокрасочном производстве.

Кровельные отходы измельчают до размеров от 200×200 мм до 500×500 мм и загружают в котел по 150-200 кг, при емкости котла не более 300 л.

В качестве жидкого контактного теплоносителя используют отработанные масла и/или низкокачественные нефтепродукты.

Нагрев отходов осуществляют в несколько стадий, на первой из которых отходы нагревают до температуры 100-110°С в течение 2 часов и выдерживают на второй стадии в течение 1 часа для удаления 80% влаги, на третьей стадии в течение 30-60 мин, нагревают отходы до 180-235°С для расплава битума и отделения его от основы.

В качестве растворяющего битум реагента используют керосин или уайстспирит с дизельным топливом в соотношении 1:2.

Заявленная установка для осуществления способа переработки и утилизации кровельных битумосодержащих отходов содержит котел для расплавления битума, который содержит рабочую камеру и топочную часть, соединенную через патрубок отвода топочного газа с коробом для снижения давления потока топочного газа. Кроме того, установка содержит газовый сепаратор для улавливания и осаждения сажи и фильтрующее устройство для очистки топочного газа и трубопровод, соединяющий последовательно короб, сепаратор и фильтрующее устройство.

Емкость рабочей камеры не превышает 300 л.

Установка снабжена вентилятором или насосом для отвода топочного газа.

Заявленный газовый сепаратор для улавливания и осаждения сажи в установке для осуществления способа переработки и утилизации кровельных битумосодержащих отходов, содержит, по меньшей мере, одну камеру, со съемными ячеистыми вертикальными перегородками, размер которых по высоте меньше высоты камеры, и установлены на верхней и нижней стенках камеры в шахматном порядке, чередуясь одна за другой.

Газовый сепаратор содержит, по меньшей мере, 15 перегородок, размер ячеек которых составляет 1-5 мм.

Емкость газового сепаратора не менее 6 м3.

Заявленное устройство для фильтрации газа в установке для осуществления способа переработки и утилизации кровельных битумосодержащих отходов, содержит корпус, наполненный водой, на дне которого установлен рассекатель газа, выполненный в виде полой емкости с патрубком для подвода газа и перфорированными трубками, установленными на ее боковой поверхности.

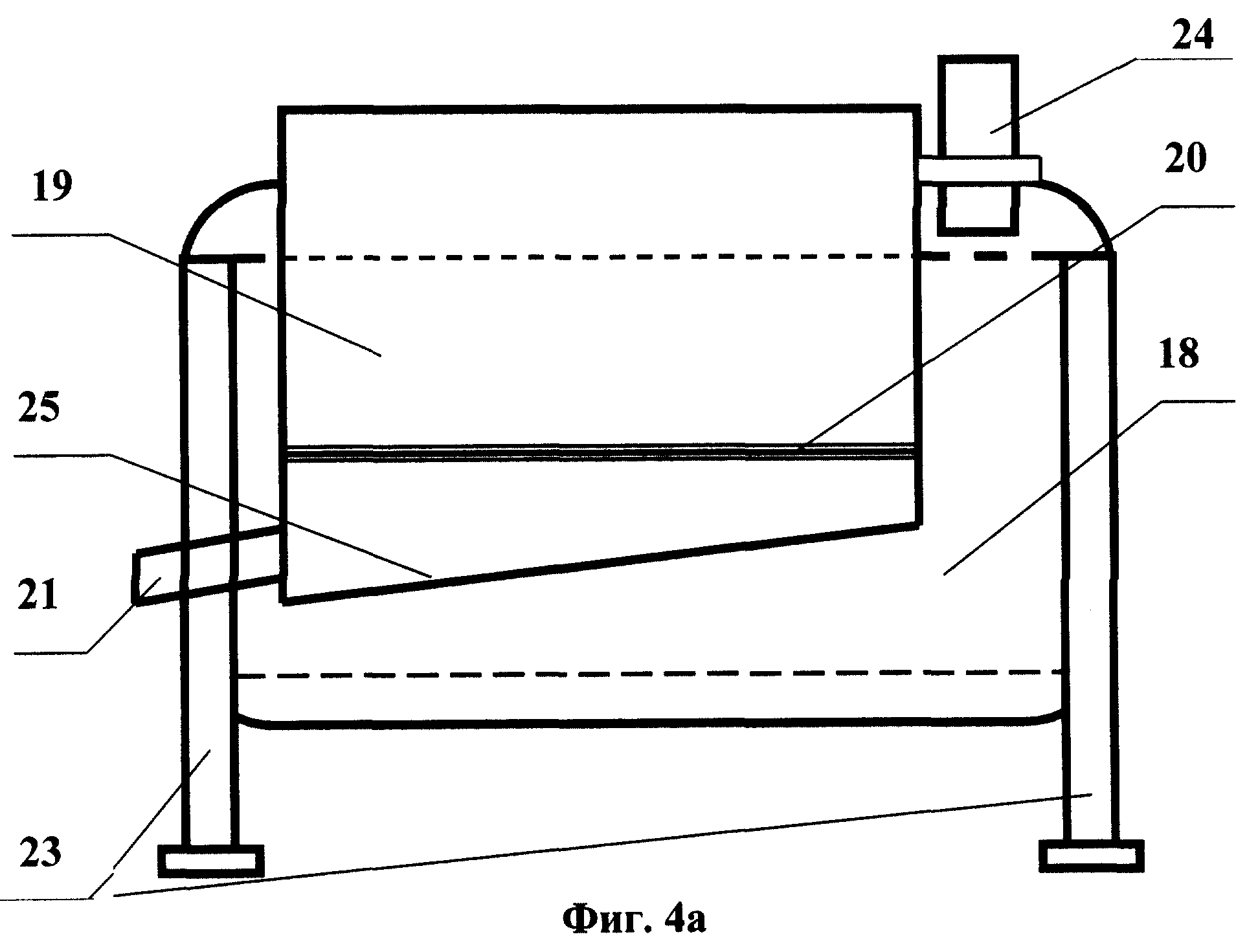

Заявленный котел для расплавления битума, использующийся в установке для осуществления способа переработки и утилизации кровельных битумосодержащих отходов, содержит рабочую камеру и топочную часть с патрубком для отвода топочного газа, а рабочая камера снабжена ячеистой горизонтальной перегородкой для укладки кровельных отходов, патрубком для отвода расплавленного битума, размещенного в нижней части рабочей камеры, дно которой выполнена в виде поверхности тела вращения с горизонтальной осью.

Признаки, выраженные в виде альтернативы во всей формуле изобретения, при любом допускаемом такими альтернативами выборе, в совокупности с другими признаками формулы изобретения обеспечивают получение указанных технических результатов. При этом получение данных результатов обеспечивается сочетанием каждой из альтернативных характеристик одного признака с каждой из альтернативных характеристик других признаков порознь. Таким образом, в заявленном изобретении, во всех сочетаниях любых альтернатив, соблюдается требование единства изобретения.

Далее изобретение будет раскрыто со ссылками на чертежи, на которых изображено:

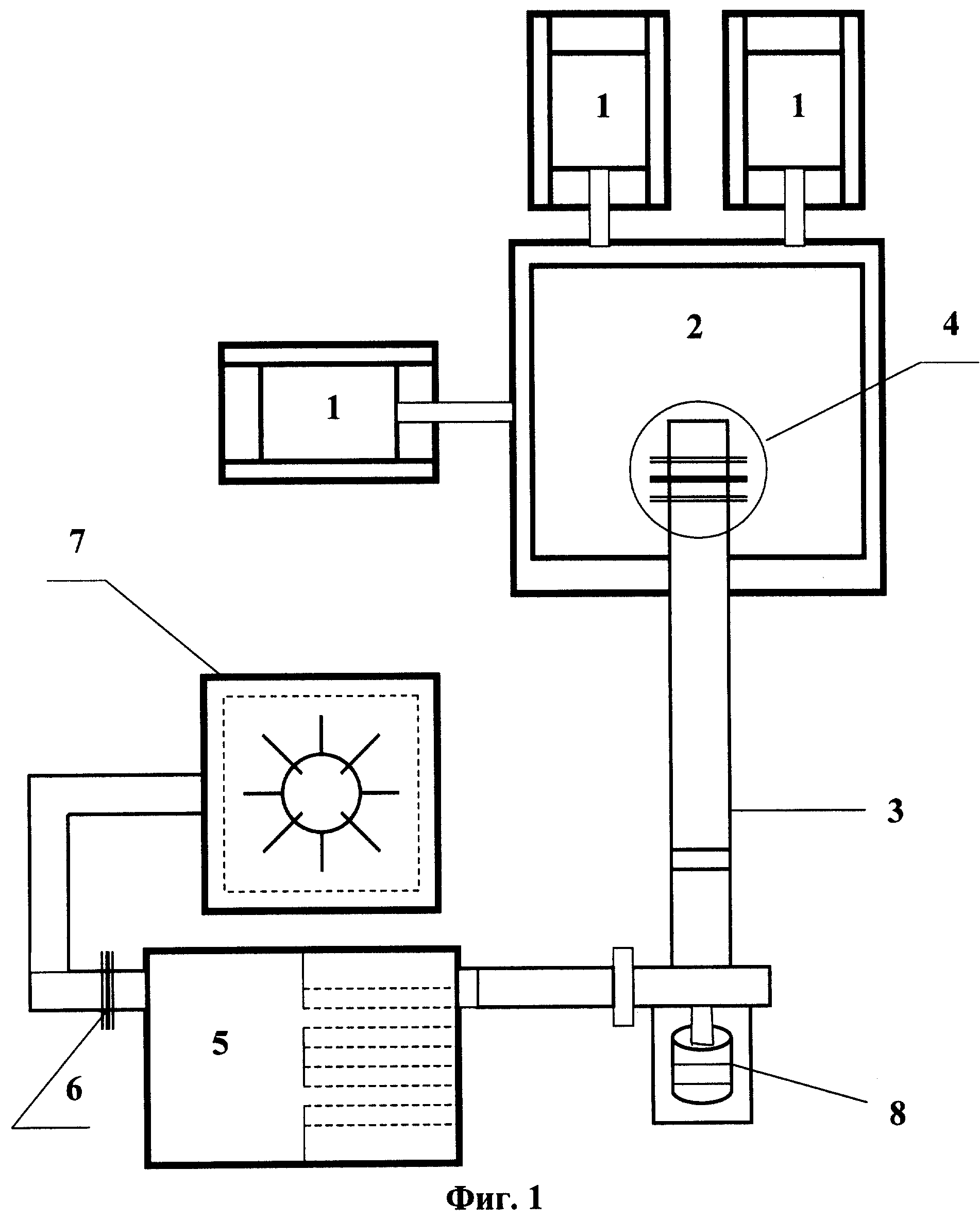

На фиг.1 - общая схема установки;

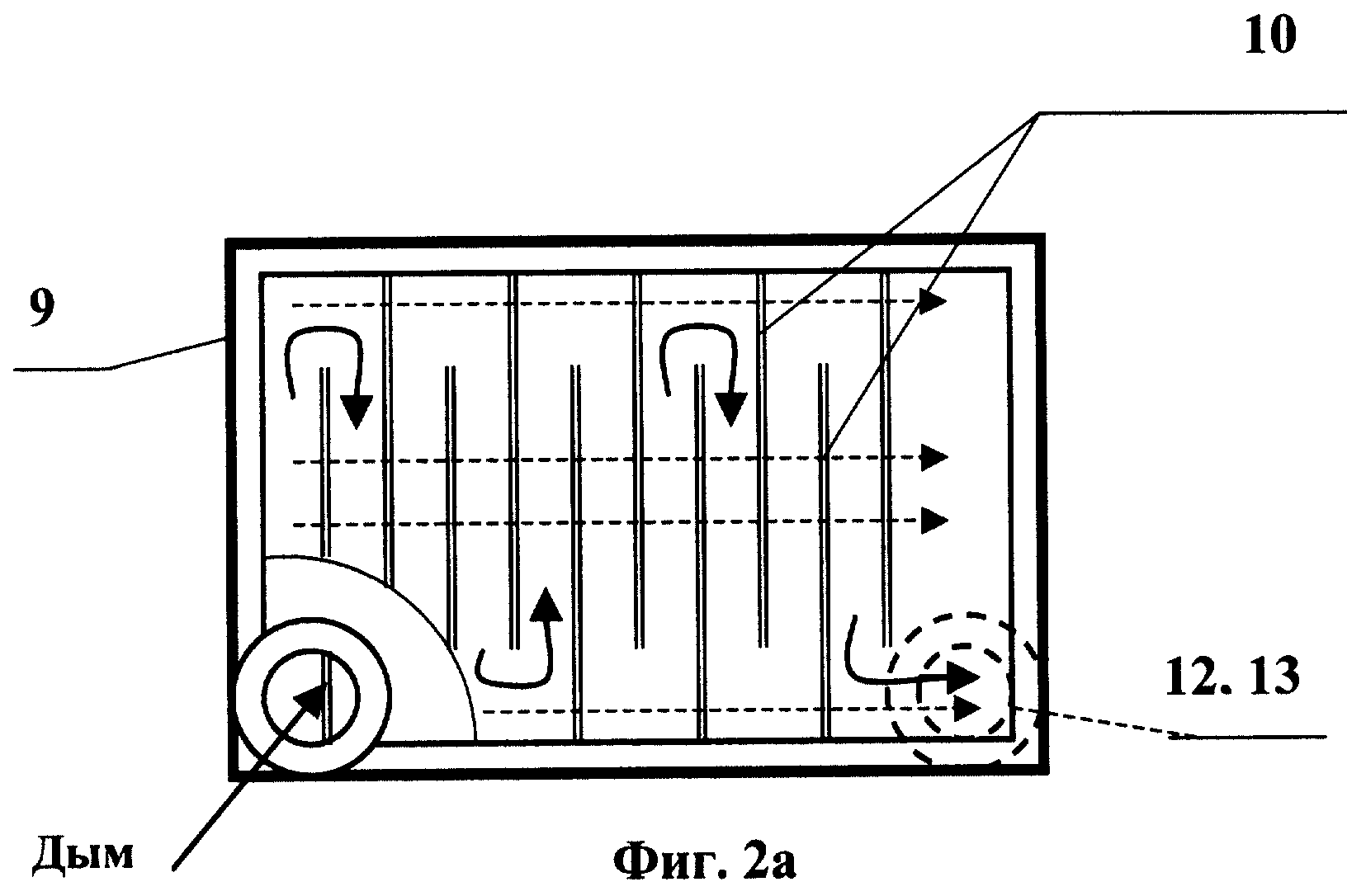

На фиг.2, 2а - газовый сепаратор;

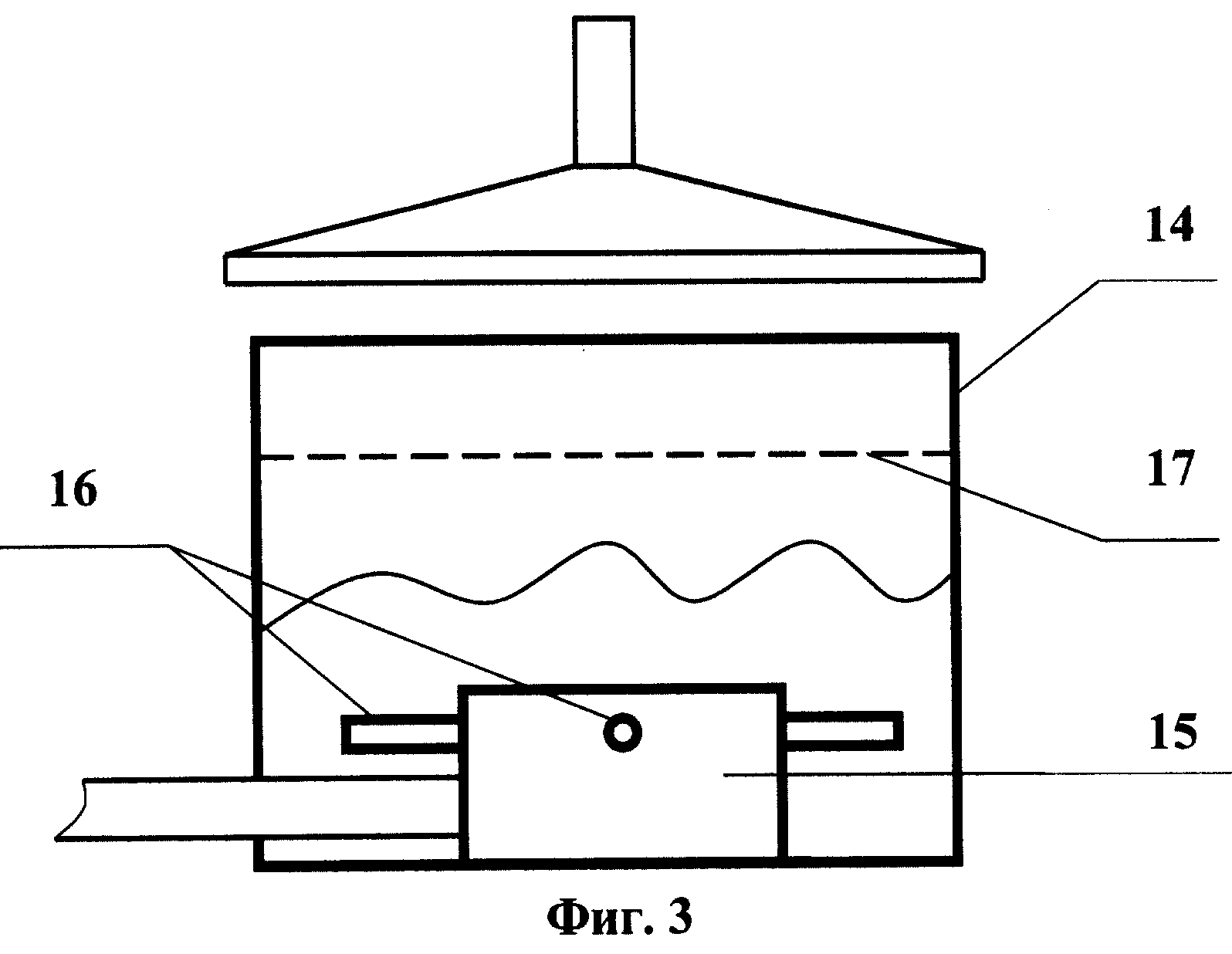

На фиг.3, 3а - водяной затвор;

На фиг.4, 4а - котел;

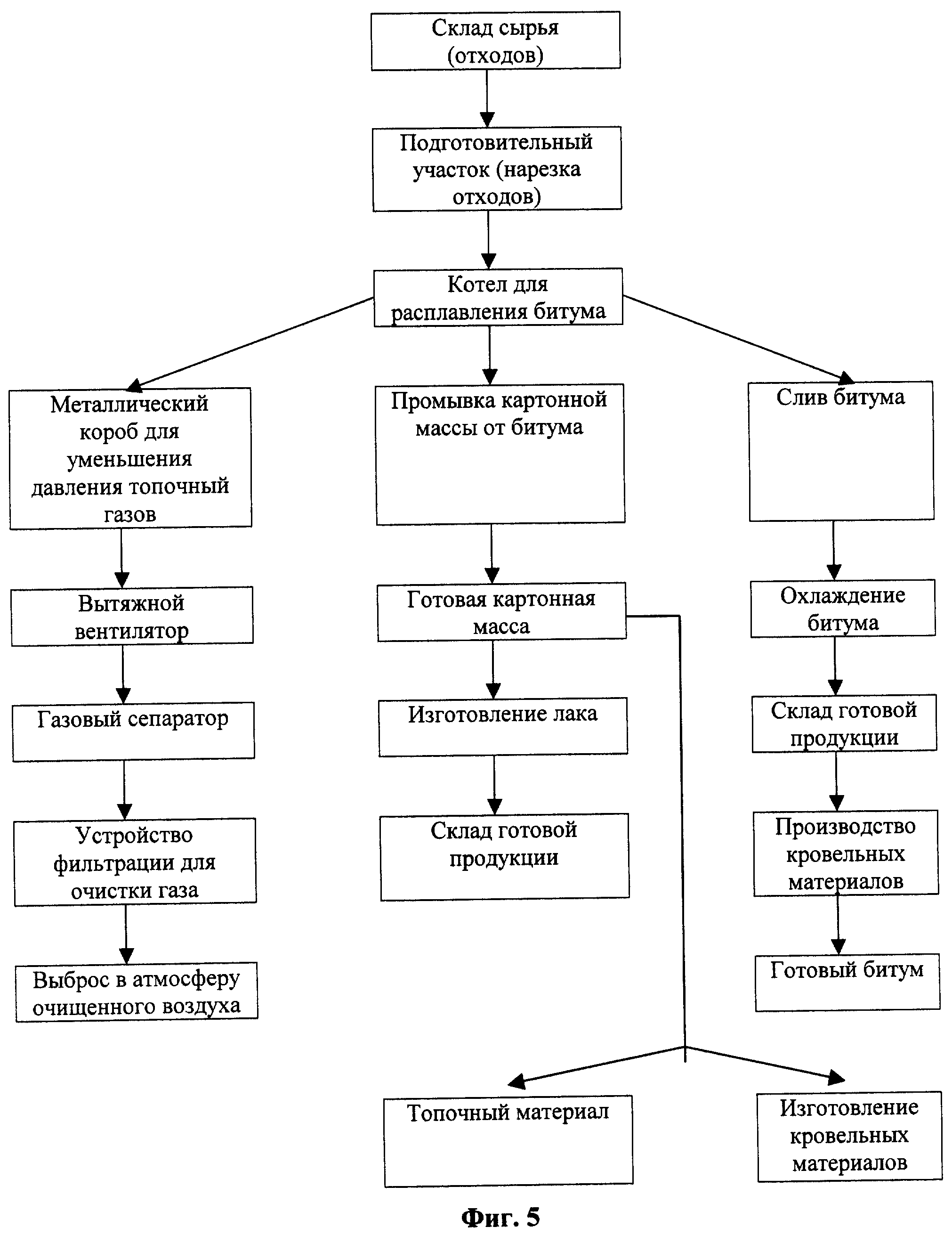

На фиг.5 - технологическая схема.

На фиг.1 представлена общая схема установки для осуществления способа переработки и утилизации кровельных отходов, состоящих из основы картона и битумной пропитки.

Установка содержит котлы 1 для расплава битума и полый короб 2 для снижения давления потока топочного газа по сравнению с давлением в котлах. Короб 2 сообщается посредством трубопровода 3 с газовым сепаратором для улавливания и осаждения сажи (далее сажеулавливатель) 5. На конце трубопровода 3, который помещен в короб 2, установлен искрогаситель 4. Например, искрогаситель представляет собой трубу, коаксиально установленную в основной трубопровод и меньшего диаметра. При этом труба искрогасителя закреплена при помощи воротника на одном ее конце, о который разбивается часть искр. На другом конце, на некотором расстоянии, установлен защитный экран, о который разбивается оставшаяся часть искр.

Сажеулавливатель 5 соединен с фильтрующем устройством 7. На выходе сажеулавивателя 5 может стоять фильтр 6, например, матерчатый.

Дым отводится из котлов 1, проходит в короб 2 и проходит по трубопроводу 3 дальше, нагнетаемый вентилятором 8.

Предложенный способ осуществляется следующим образом.

Перед переработкой кровельные отходы разрубаются на части (измельчаются) в машинах-нарезчиках, например, гильотинного типа или с дисковыми ножами. Кровельные отходы разрубаются на части размерами 300×300 мм и укладываются в котлы по 150-200 кг. Такие размеры и масса обусловлены емкостью котлов. Котлы изготавливаются объемом не более 300 л, что значительно упрощает извлечение переработанных материалов для дальнейшей утилизации и упрощает процессы технологической настройки оборудования, например очистку котлов для осуществления заявленного способа. При этом такой размер котлов и масса отходов оптимальна для увеличения выпуска готового битума и других материалов. Отходы могут быть собраны в брикеты, а могут укладываться в котлы без предварительной сборки и комплектовки брикетов.

Согласно технологическому процессу, представленному на технологической схеме (фиг.5) нарезанные кровельные отходы укладывают в плавильные котлы 1, на металлическую сетку 20 (фиг.4), где происходит термическая обработка битумосодержащих отходов в присутствии жидкого контактного теплоносителя 22 при температуре не менее 400-450°С между пламенем и контактной поверхностью топочной части котла.

При этом нагрев осуществляют в несколько стадий. На первой стадии отходы нагревают в течение около 2-х часов до температуры 100-110°С, при которой происходит частичное удаление физической и химической влаги.

Для более эффективного нагрева и отделения битума от основы используют контактный теплоноситель, который заливают в котел. В качестве контактного теплоносителя используют отработанные масла и/или низкокачественные нефтепродукты (мазут и др.), повышая экономию процесса переработки кровельных отходов и увеличивая скорость процесса.

Часть отходов закладывается в топочную часть котлов 18 (фиг.4, 4а) в качестве топочного материала и сжигается, тем самым достигается экономия энергоресурсов при термической обработке, не оставляя отходы, которые требуют дополнительного уничтожения и/или консервации.

По достижении температуры отходов 100-110°С наступает индукционный период (вторая стадия), когда температура практически не растет. Однако за время индукционного периода - около 1-го часа, удаляется до 80% влаги.

Потом температура резко поднимается до 180-235°С (третья стадия). Такая температура достаточна для расплавления битума и отделения его от картонной основы в котлах емкостью не более 300 л заданной массы кровельных отходов в течение 30-60-мин.

Котлы 19 изготавливают из металла, при этом очень важно выбрать правильную толщину металла для топочной части 18 котлов. Если толщина металла топочной части 18 котла меньше 2 мм, при нагреве происходит образование пека (т.е. пригорание контактного теплоносителя с примесями), которое трудно очищается, а после 4-х кратного плавления отходов металл на днище прогорает с образованием отверстий.

При толщине металла топочной части котла больше 5 мм из-за повышенной теплоемкости и теплопроводности металла во время и после слива расплавленного битума (даже при отсутствии огня) происходит самовозгорание отходов. Кроме того, при такой толщине температура в центре загружаемой массы отходов не достаточна для достаточного расплавления битума.

Опытным методом было установлено, что оптимальная толщина металла топочной части котлов при объеме 300 л составляет 3-4 мм. При увеличении объемов топочной части котлов невозможно определить индукционный период и период нагрева для удаления физической и химической влаги.

Расплавленный битум стекает сквозь металлическую сетку 20 на дно 25 рабочей камеры котла, которое выполнено в виде поверхности тела вращения с горизонтальной осью, при этом дно 25 выполнено наклонным и сливают его через патрубок 21 отвода расплавленного битума. В предпочтительном варианте выполнения котла дно выполнено в виде цилиндрической поверхности, при этом ось цилиндрической поверхности наклонена относительно горизонтальной оси. Однако форма рабочей части котла не ограничена таким выполнением и может быть в виде любого тела вращения, например тела вращения трапеции (коническая поверхность), тела вращения полукруга (сферическая поверхность), тела вращения кривой второго порядка (эллиптическая или торовая поверхность) и т.п.

При этом конструкция топочной части котла предусматривает возможность использования всех видов топлив - твердых, жидких и газа при использовании соответствующих горелок.

При поджигании топочного материала (кровельных отходов) включается вытяжной вентилятор 8 (фиг.1) для отвода топочного газа (технологического дыма). Дым поступает из котлов, нагнетаемый вентилятором 8 под давлением и с большой скоростью потока. В коробе 2 дым распределяется со снижением давления, скорости потока и достижением равнозначного низкого значения давления, достаточного для прохода по трубопроводу 3 без избыточного давления, т.е. давление снижается и уравнивается. После чего через искрогаситель 4 дым поступает в двухкамерный металлический газовый сепаратор (сажеулавливатель) 5.

В примере осуществления способа газовый сепаратор выполнен состоящим из двух камер.

Каждая камера сажеулавливателя содержит корпус 9 (фиг.2, 2а), в котором установлены, по меньшей мере, 15, в предпочтительном варианте - 20-25 съемных металлических перегородок 10, выполненных из сетчатого материала с ячейками от 1-5 мм. Размер перегородок 10 по высоте меньше высоты камеры и установлены на верхней и нижней стенках камеры в шахматном порядке, чередуясь одна за другой. При этом емкость каждой камеры газового сепаратора не менее 6 м для значительного снижения скорости потока, а размеры ячеек выбраны с условием наилучшего улавливания сажи и свободного прохода воздуха, когда ячейки забиты сажей.

Перегородки 10 установлены одна за другой, например параллельно направлению потока дыма, таким образом, что одна перегородка установлена вплотную к, например, верхней стенке, образуя свободный технологический проход в нижней части, а следующая, соответственно, установлена вплотную к нижней стенке, образуя свободный технологический проход в верхней части. А входное отверстие 11 и переходное отверстие 12 и, соответственно, выходное 13 расположены по диагонали друг к другу, тем самым позволяя проходить дыму через все перегородки, описывая зигзагообразную траекторию.

При прохождении через сажеулавливатель дым поступает в первую камеру через входное отверстие 11 с торца сажеулавливателя и, нагнетаемый вентилятором через сетчатые перегородки и свободные проходы, проходит к противоположной стенке, где находится переходное отверстие 12 во вторую камеру, где таким же образом дым проходит через все перегородки к выходному отверстию 13. В случае выполнения сажеулавливателя однокамерным, вместо переходного отверстия установлено выходное отверстие.

Вся сажа улавливается и удерживается на сетчатых перегородках 10 и используется при производстве резино-технических изделий как краситель в текстильной промышленности или как пигмент в лакокрасочном производстве. При этом для простоты извлечения сажи корпус камеры содержит крышки на верхней и боковой поверхностях (не показаны).

Очищенный в сажеулавливателе 5 (фиг.1) от сажи газ через фильтр 6 поступает в фильтрующее устройство 7, где окончательно очищается и выбрасывается в атмосферу в качестве чистого воздуха.

Устройство для фильтрации 7 (фиг.3, 3а) содержит корпус 14 емкостью 3-4 м3, наполненный водой 17, на дне которого установлен рассекатель воздуха 15, выполненный в виде полой емкости, например, цилиндрической формы для снижения давления газа и отходящих от нее рассекателей в виде перфорированных трубок 16, расположенных на боковой поверхности емкости. При этом перфорации выполнены направленными вниз.

Во время термической обработки битумосодержащих отходов, в течение 2-4 часов, битум плавится и стекает на дно котла, которое выполнено наклонным. Через патрубок для отвода расплавленного битума 21 (фиг.4, 4а) расплавленный битум сливают для дальнейшего использования. Битум сливают в формовочные емкости и отправляют на участок охлаждения, например, методом дождевания.

После слива расплавленного битума котлы остывают, потом очищаются от оставшейся основы и мусора (твердых включений). Для простоты процесса очистки котлов внутренняя рабочая часть котлов выполнена в виде конической поверхности с горизонтальной осью. Оставшиеся основу и мусор помещают в металлические емкости по 200 л, которые наполнены реагентом, растворяющим битум, - растворителем и/или разбавителем, при постоянном перемешивании. В предпочтительном варианте осуществления способа в качестве промывочной жидкости используют керосин или уайстспирит с дизельным топливом (соляркой) в соотношении 1:2. При этом температура перерабатываемой массы не должна превышать 140°С. По истечении 20 минут переработки при постоянном перемешивании полученную массу фильтруют при температуре не менее 90°С и часть ее с мусором используют как топочный материал для разогрева котлов, т.е. часть массы возвращается на технологический процесс, а часть используется для изготовления волнистых кровельных материалов (шифера) типа “Ондулин”, “Бенит”. Жидкая фаза сливается с последующим фильтрованием и используется для изготовления битумного лака серии БТ. Технологические параметры - время, температура всех указанных этапов промывки, выбор промывочной жидкости выбраны с условием достижения возможности осуществлять одноразовую промывку за смену переработки кровельных битумосодержащих отходов, что значительно упрощает способ, и достигается экономия времени и материальных затрат.

Таким образом, данный способ переработки и утилизации битумосодержащих кровельных отходов не оставляет непереработанного материала. Утилизации подлежит весь материал, получаемый в процессе технологической переработки кровельных отходов, от выплавляемого битума до сажи, полученной при сжигании продуктов горения. Кроме того, предлагаемый способ более экологичен, чем известные, т.к. позволяет использовать все материалы, получаемые при переработке битумосодержащих отходов, которые раньше шли на захоронение и загрязняли окружающую среду, и исключены вредные выбросы в окружающую атмосферу. При этом энерго- и материальные затраты на осуществление заявленного способа минимальны, а установка и отдельные ее узлы просты в изготовлении и использовании и выполнены с учетом осуществления заявленного способа при достижении заявленного результата.

При этом технологические параметры подобраны таким образом, что при снижении энергозатрат и уменьшении металлоемкости достигаются оптимальные режимы переработки, при которых увеличивается выпуск готовой продукции.

Реферат

Предложенное изобретение относится к переработке материалов, в частности к переработке и утилизации кровельных битумосодержащих отходов. Согласно способу отходы измельчают, загружают в котел для расплавления битума и отделения его от картонной основы в присутствии жидкого контактного теплоносителя. При нагреве осуществляют отвод топочного газа под давлением из топочной части котла через короб, предназначенный для снижения давления топочного газа, по трубопроводу в газовый сепаратор для улавливания и осаждения сажи. Далее газ направляют в фильтрующее устройство, где очищают и выбрасывают в атмосферу в виде чистого воздуха. Расплавленный битум и картонную массу извлекают из плавильного котла, охлаждают до температуры не более 140°С. После этого картонную массу промывают в растворяющем битум реагенте и используют для производства кровельных материалов и/или как топочный материал, а оставшуюся после промывки жидкую фазу используют как основу в производстве битумного лака, при этом сажу используют, по меньшей мере, в производстве резино-технических изделий или как краситель, или как пигмент в лакокрасочном производстве. Кроме этого, предложена установка для реализации данного способа, раскрыты газовый сепаратор, устройство для фильтрации газа и котел для расплавления битума, входящие в состав установки. Данное техническое решение обеспечивает оптимизацию процесса безотходной, экологически чистой переработки битумосодержащих кровельных отходов, повышает производительность с наименьшими энерго- и материальными затратами, сокращает время переработки, упрощает способ и уменьшает материалоемкость установки. 5 н. и 17 з.п. ф-лы, 8 ил.

Комментарии