Асимметричная полупроницаемая мембрана для разделения биологических жидкостей и способ ее получения - RU2040961C1

Код документа: RU2040961C1

Чертежи

Описание

Изобретение относится к получению асимметрично полупроницаемых мембран, имеющих в своем составе, по меньшей мере, один гидрофобный полимер и, по меньшей мере, один акрилонитриловый сополимер, и пригодных для разделения биологических жидкостей, например крови или плазмы, предназначенных для введения в организм человека и животных, особенно с помощью аппаратов искусственной почки для целей гемодиализа и/или ультрафильтрации или плазмофореза.

Полупроницаемые мембраны для фильтрации крови на основе акрилнитрилового полимера были описаны ранее.

Для этой же цели известны полупроницаемые полые волокна симметричного типа, имеющие мезопористое строение, характеризующееся высокой степенью равномерности по всей толщине волокон. Эти волокна состоят из полимера акрилонитрила и ненасыщенного по олефинам сомономера, содержащего сульфоновые группировки, при необходимости в форме соли. Такие волокна получают понижением температуры полимерного раствора на выходе его из фильеры до образования гомогенной целесообразной структуры,с последующим отмыванием и протягиванием полученного материала. Изготовленные таким образом полые волокна характеризуются уникальными свойствами с точки зрения проницаемости в условиях диализа и ультрафильтрации, а также исключительно высокой биосовместимостью. Тем не менее, описанные мембраны имеют и ряд недостатков. Например, их необходимо хранить в увлажненном состоянии или погруженными в гигрокопический материал с низкой упругостью паров, в таком, как глицерин, в противном случае мембраны необратимо утрачивают проницаемость и механические свойства, что в конечном счете делает их непригодными для гемодиализа.

Для медицинских целей используют также асимметричные полупроницаемые мембраны, имеющие в своем составе гидрофобные полимер и гидрофильный полимер. Такие мембраны применяют при работе с кровью.

Известна микропористая мембрана, изготавливаемая из одного типа гидрофобного и одного гидрофильного полимеров, растворимых в воде и служащих для образования пор. На выходе из фильеры основная часть гидрофильного полимера экстрагируется преципитирующей жидкостью, а его оставшееся количество экстрагируется в водной среде. Эти свойства делают такие мембраны малопригодными для использования в медицинских целях.

Наиболее близкой к изобретению является асимметричная полупроницаемая мембрана для разделения биологических жидкостей (ПВФ). Мембрана такого типа выполнена из смеси гидрофобного полимера поливинилиденфторида (ПВФ) с сополимера акрилонитрила и мономеров, содержащих сульфоновые группы, в особенности, сополимерам акрилонитрила и металлилсульфоната натрия. Мембраны изготавливают их гомогенного раствора смеси ПВФ и гидрофильного полимера в N-метил-2-пирролидоне, подвергая его экструдированию через фильеру и коагуляции с водной или водно-органической коагулирующей ванной до полного отверждения и промывкой сразу на выходе из фильеры при частичном или полном контакте. Готовые мембраны обладают свойствами полупроницаемости, гидрофильности и выдерживают высушивание без потери своих свойств.

Однако ввиду того, что в известной мембране сополимер не содержится в поверхностном слое не обеспечивают достаточную проницаемость для воды, избирательную проницаемость для молекул, размер которых определяется их медицинским назначением (для плазмофореза или гемодиализа), хорошую биологическую совместимость, также необходимость механические свойства, в частности постоянные размеры, сохраняющиеся после смачивания сухих мембран.

Задачей, на решение которой направлено изобретение, является устранение указанных недостатков.

Поставленная задача решается за счет того, что приготавливают раствор смеси гидрофобного полимера с нерастворимым в воде сополимером акрилонитрила и металлилсульфоната натрия в N-метил-2-пирролидоне, содержащем нерастворяющий гидрофобный полимер растворитель. Содержание компонентов в отличие от известного способа выбирают так, чтобы раствор был термодинамически нестабилен, гомогенен при визуальном осмотре, несмотря на мутность, не расслаивался на составные компоненты, снижение его температуры должно вызывать спонтанный переход в гелеобразное состояние, а при переходе мембраны их сухого состояния в увлажненное при 40оС отклонение ее размеров от заданных не должно превышать +3% Содержание смеси полимеров составляет 10-30 мас. а нерастворяющего гидрофобный полимер растворителя воды или ее смеси с глицерином 2-20 мас. Раствор экструдируют через фильеру со скоростью не более 10 м/мин в коагулирующую водную или водно-органическую ванну, содержащую, по крайней мере, 50 мас. воды. Скорость движения коагулирующей жидкости подбирают так, чтобы максимально долго сохранить ее осаждающие свойства. Мембрану промывают и высушивают.

Полученная мембрана состоит из опорного и разделяющего слоя с плотной мезопористой структурой. Разделяющий слой содержит более 30 мас. сополимера акрилонитрила и металлилсульфоната натрия при средней его концентрации в мембране не выше 40 мас. причем, концентрация сополимера в разделительном слое превышает его среднюю концентрацию во всей мембране.

В качестве гидрофобного полимера мембрана содержит поливинилденфторид, полисульфон, полиэфирсульфон. Его массовое соотношение с сополимером акрилонитрила составляет от 70/30 до 99/1, а соотношение акрилонитрила и металлилсульфона натрия в сополимере от 60/40 до 99/1 при содержании металлилсульфоната в сополимере 1-50 мас.

Понятие "асимметричная полупроницаемая мембрана" в данном контексте означает любую полупроницаемую мембрану, имеющую один (или два) поверхностных слоя, отличающихся от остального ее материала наличием более мелких пор. Это понятие в первую очередь, относится к мембранам, имеющим так называемую градиентную пористую структуру. Размер пор в поверхностном слое можно варьировать в зависимости от назначения мембраны. Размер пор в мембранах, предназначенных для гемодиализа, обычно порядка нескольких сот ангстрем или меньше. Поверхностный слой считается плотным, если размер пор не превышает 10

В соответствии с изобретением изменение среднего размера пор по толщине мембраны может иметь постепенный характер. Такой тип изделий называют мембранами с градиентной пористой структурой.

В то же время, изобретение предполагает возможность получения мембран, в которых изменение размера пор носит ступенчатый характер. Разделяющий слой может иметь мелкие поры, а опорный слой поры гораздо большего размера. Например, опорный слой может иметь пальцеобразную структуру и/или ячеистую структуру с вакуолями или без них.

Преимуществом предлагаемых мембран является

сочетание следующих характеристик:

умеренная до значительной гидравлическая конвекционная проницаемость, поддающаяся регуляции в зависимости от

назначения мембраны;

диффузионная

проницаемость и избирательность по отношению к определенным размерам молекул, в зависимости от назначения мембраны;

отсутствие токсичности, прежде

всего, благодаря отсутствию в составе

мембран экстрагируемых веществ. Кроме того, для сохранения мембран не требуется какая-либо специальная обработка, например, погружение в гигроскопический

материал. В экспериментальных условиях,

удовлетворяющих стандартную DIN 58 361, часть 4, предлагаемые мембраны не обладают цитотоксической и гемолитической активностью;

хорошая биологическая

совместимость, исключающая реакцию со

стороны системы поддержания гомеостаза и иммунной системы;

хорошие механические характеристики, особенно постоянство размерностей при увлажнении сухих

мембран или высушивании влажных, а также

достаточная жесткость. Последнее свойство, при необходимости, изготовления из мембраны полого волокна, обеспечивает хорошую циркуляцию жидкости в аппарате при

использовании изолированных волокон

вместо пучков.

Полупроницаемые мембраны можно использовать в виде плоского изделия или в виде полых волокон. В последнем случае волокно имеет наружный диаметр и приблизительно 1000 мкм или меньше, при толщине стенок от 10 до 200 мкм, предпочтительно 20-80 мкм.

В полых волокнах, изготовленных из полупроницаемых мембран разделяющий слой обращен внутрь полости. При необходимости можно получить волокна с разделяющим слоем на внешней поверхности.

Если мембрана используется в форме плоского изделия, ее толщина обычно составляет 10-500 мкм, предпочтительно 20-300 мкм.

В соответствии с рекомендуемой изобретением технологией относительное содержание гидрофобного полимера и сополимера

подбирают таким образом, чтобы размеры

незакрепленной сухой мембраны после ее смачивания при 40оС отклонялись от заданной величины не более, чем на +2%

Подлежащий экструзии

раствор намеренно готовят таким образом, чтобы

его состояние приближалось к нестабильному. Было установлено, что только такие растворы обеспечивают обогащение наружного слоя мембраны сополимером при

условии, что процедура изготовления мембран

соответствует описанной.

Термином "состояние, близкое к нестабильному" определяется такое состояние, при котором может легко произойти расслоение раствора и при котором помимо того, раствор переходит в гелеобразную форму в случае понижения температуры. Визуально такое состояние определятся по наличию помутнения (иными словами, раствор непрозрачен) и окраске раствора от молочно-белого до светло-голубого. Эти свойства раствора обусловлены несовместимостью градиента концентраций сополимера, обуславливающего их повышение от наиболее глубоких к наружным горизонтам поверхностного слоя мембраны.

Этот градиент существует, по крайней мере, в диапазоне от 50 до 100

Показателем содержания сополимера в поверхностном слое мембраны могут также служить результаты оценки их смачиваемости водой, которая определяется химическим составом поверхностного слоя при данной топографии поверхности.

Согласно изобретению полупроницаемая мембрана состоит из смеси гидрофобного полимера, который плохо смачивается или вообще не смачивается водой, и хорошо смачиваемого сополимера. В связи с этим мембрана характеризуется промежуточной степенью смачиваемости, которая прогрессивно возрастает по мере повышения концентрации сополимера от глубоко лежащих горизонтов поверхностного слоя к наружному горизонту.

Установлено, что смачиваемость предлагаемых мембран водой превышает расчетные показатели, полученные на основании результатов фотоэлектронно-спектрометрического анализа поверхностного слоя. Это может быть связано с тем, что эффективная концентрация сополимера в поверхностном слое превышает величины, получаемой с помощью указанного анализа по приведенным выше причинам. Это предложение подтверждается данными экспериментального исследования.

Таким образом, показатель смачиваемости водой можно использовать для оценки концентрации сополимера в поверхностном слое мембраны. Если изделие отвечает характеристикам, предусмотримостью гидрофобного полимера и сополимера, а также присутствием в растворе материала, в котором не растворяются оба эти компонента.

О степени обогащения поверхностного слоя мембраны сополимера судят по результатам следующего анализа. Для определения состава поверхностного слоя используют фотоэлектронную спектроскопию (электронная спектроскопия для химических анализов ESCA, Electron Speetroscopy for chemical analysis). При нормальных условиях, предусмотренных для этого анализа, состав материала может быть определен на глубину до 50-100

Результаты определения концентрации сополимера описанным способом, по-видимому, отражают его эффективную концентрацию в наружном поверхностном слое материала.

Не смотря на незначительную толщину анализируемого слоя, в нем существует градиент концентраций сополимера, обуславливающий их увеличение к наружной поверхности. Это подтверждается результатами фотоэлектронной спектроскопии при специфических условиях, известных под названием углового распределения. Суть феномена углового распределения состоит в том, что уменьшение угла падения фотоэлектронов на поверхность материала с последующим обратным испусканием под воздействием рентгеновского излучения позволяет проводить анализ состава все более тонких слоев (примерно от 100 до 10

Растворы с низким содержанием полимеров (порядка 10 мас.) позволяют получать материал с порами большого диаметра, которые особенно пригодны для изготовления мембран, применяемых при плазмофорезе. Растворы с высоким содержанием полимеров (порядка 20-30 мас.) используют для изготовления мелкопористых мембран, которые находят широкое применение при гемодиализе. Такие растворы можно использовать и для изготовления мембран для плазмофореза при условии, что оно проводится в условиях, которые обеспечивают образование пор диаметром порядка нескольких десятков микрометров, например при протягивании. При содержании полимеров свыше 30 мас. материал мембран становится слабо проницаемым, т.е. нарушаются его важнейшие свойства.

В соответствии с изобретением, в качестве материала, не растворяющего гидрофобный полимер, применяют слабый или непригодный для его разбавления растворитель, который может быть одновременно слабым растворителем сополимера или вовсе не растворять его. Кроме того, он должен хорошо смешиваться с используемым органическим растворителем и желательно с коагулирующей жидкостью.

Присутствие в растворе материала, не растворяющего полимеры, усиливает его дестабилизацию при контакте с коагулирующей жидкостью. Предполагается также, что он способствует отделению гидрофобного полимера от сополимера. В свою очередь, сродство сополимера с коагулирующей жидкостью обеспечивает получение мембран с поверхностным слоем, достаточно хорошим насыщенным сополимером.

Полученный раствор подвергают экструзии. Эта операция состоит в продавливании раствора через фильеры с щелевидными отверстиями при необходимости получать плоские мембраны или через кольцеобразные фильеры с отверстиями вдоль оси, при необходимости получения полых волокон. В последнем случае фильеры устанавливаются в вертикальном положении. Плоские мембраны можно изготавливать и методом литья, например на стеклянных пластинах.

Экструзию осуществляют, используя одну из хорошо известных технологий этого процесса. На выходе из фильеры продукт экструзии подвергается коагуляции при частичном или полном контакте с коагулирующей жидкостью.

При получении плоских мембран коагуляцию обычно осуществляют посредством погружения продукта экструзии в ванну с коагулирующей жидкостью или путем нанесения или разбрызгивания коагулирующей жидкости на одну или обе стороны плоского изделия.

При получении мембран в форме полых волокон коагуляции материала, образующего их внутреннюю полость, на практике достигается посредством введения коагулирующей жидкости в осевое отверстие фильеры. Коагуляция материала наружной поверхности волокон также может осуществляться путем их проведения через ванну с коагулирующей жидкостью. Другой вариант коагуляции материала внутренней и наружной стенок полых волокон предусматривает их продавливание через осевые отверстия в условиях контакта с коагулирующей жидкостью в сочетании с проведением через заполненную последней ванну. Эти операции могут осуществляться одновременно или последовательно.

Коагуляция является одной из критических операций при изготовлении мембран предлагаемым способом. Ее важное значение обусловлено тем, что, с одной стороны, в процессе коагуляции формируется разделяющий слой, а с другой стороны происходит насыщение поверхности этого слоя сополимером. Более того, диаметр пор определяется помимо прочных факторов, физико-химическими свойствами коагулирующей жидкости. Например, размер пор тем меньше, чем выше преципитирующая активность коагулирующей жидкости и наоборот. В связи с этим выбор коагулирующей жидкости зависит от назначения мембран. При изготовлении мембран для плазмофореза используют коагулирующую жидкость с умеренной преципитирующей активностью. При изготовлении мембран для гемодиализа используют коагулирующие жидкости с высокой преципитирующей активностью. В этих случаях коагулирующая жидкость может состоять из воды и смеси, содержащей не менее 50% воды и глицерина.

В ходе процесса коагуляции, жидкости, присутствующие в продукте экструзии (растворители полимеров и нерастворяющие их материалы), разводятся коагулирующей жидкостью, которая в результате сама постепенно разбавляется и утрачивает коагулирующие свойства. Степень разбавления особенно значительна во внутренней полости продукта экструзии при его получении в форме полых волокон с коагулируемой внутренней стенкой.

В связи с этим, для максимально эффективного использования коагулирующей жидкости при сохранении ее высокой преципитирующей активности на протяжении возможно более длительного времени (т.е. для оптимального обогащения наружной поверхности изделия сополимером), рекомендуется осуществлять эту стадию процесса получения мембраны при высокой скорости протекания коагулирующей жидкости.

Другим важным условием является относительно низкая скорость экструзии, т. е. относительно низкая скорость продавливания исходного раствора через фильеры. Установлено, в частности, что насыщение поверхностного слоя мембран сополимером при относительно низкой скорости экструзии происходит более эффективно, чем при высокой. По скорости экструзии в данном случае понимают скорость на выходе раствора из фильеры. Наилучшие результаты дает сочетание относительно низкой скорости экструзии и достаточно высокой скорости прохождения коагулирующей жидкости.

После достаточно полного отверждения мембраны, полученной описанным способом, в результате чего она становится способной выдерживать механические нагрузки без потери формы, ее выводят из технологической зоны с помощью механического устройства, обычно роликового транспортера.

Полученную мембрану рекомендуется подвергать вытяжке с целью окончательного формирования пор требуемого диаметра и следовательно, сообщения ее оптимальной проницаемости, а также чаще для повышения выхода готовой продукции. Однако, вытяжка не является обязательной и неотъемлемой операцией способа изготовления мембран в соответствии с изобретением.

Для удаления из мембраны неполимерных компонентов (растворителей полимеров и не растворяющих их материалов) не отмывают, пропуская через одну или несколько промывных ванн. Для заполнения последних применяют водные смеси органических растворителей, особенно часто спиртов, в частности, метанола. Однако предпочтительно использование воды. После отмывания мембрану, при необходимости, высушивают с помощью одного из известных способов.

Для характеристики мембран, описываемых в нижеследующих примерах,

использовались следующие методики:

Химический состав наружной поверхности разделяющего слоя:

Химический состав наружной поверхности разделяющего слоя определяют с помощью

фотоэлектронной спектроскопии (ФЭСС). Для анализа выбирали зону наружной поверхности размером примерно 150х150

мкм2. Толщина анализируемого слоя приблизительно 50-100

Символом Кп обозначали среднюю концентрацию сополимера в поверхностном слое.

При проведении ФЭСС анализа с использованием феномена углового распределения для определения концентрации сополимера в поверхностном слое очень малой толщины (менее 10

Смачиваемость.

Смачиваемость мембраны определяют по углу ее наклона, при котором жидкость еще остается в контакте с ее поверхностью (θ). В случае плоских мембран этот угол измеряют, помещая на поверхность мембраны каплю жидкости, подлежающей анализу.

В случае полых волокон оценку смачиваемости внутренней стенки проводят, измеряя высоту подъема жидкости по капилляру х по формуле: Х=2у˙Нкп˙θ/п˙ т˙р, где у поверхностное натяжение жидкости; п внутренний радиус волокна.

Однако, из-за пористости стенки волокна жидкость поднимается по его полости постепенно. В практических условиях величину х измеряют через 5 мин после начала контакта жидкости со стенкой волокна, когда этот показатель близко к наблюдающемуся в состоянии равновесия, которое наступает спустя несколько часов.

Конечный показатель смачиваемости (ПС) равен ПС=Нкд θ (величину Нкдθ рассчитывают, исходя из приведенной выше зависимости).

Показатель ПС служит достоверной мерой смачиваемости внутренней стенке и капиллярного волокна. Установлено, что для мембран в форме полого волокна, состоя- щих из таких гидрофобных полимеров, как поливинилидин-фторид или полиэфирсульфон, величина ПС составляет 0-0,2, а для мембран той же формы из смачиваемого водой полимера, например сополимера акрилонитрила и металлилсульфоната натрия, величина ПС колеблется от 0,8 до 1,0.

Механические свойства.

Для характеристики эластичности мембран используют показатель прочности на разрыв, определяемый с помощью тензометра.

При этом оценивают величину модуля Юнга (Е) и такие компоненты

показателя прочности, как номинальное усилие oR и удлинение bR. Для тестирования отбирают по 10 образцов из

каждой пробы и проводят его при следующих условиях:

Температура 23о

Рабочая длина образца между зажимами 10 см

Скорость натяжения 0,5 см/мин.

Средний показатель выводят на основании результатов десяти измерений.

Стабильность размеров.

Изменение размеров сухой мембраны после ее смачивания, обусловленное ее насыщением водой на протяжении 24 ч при температуре 40оС, определяют на незакрепленном образце.

Если Ло длина образца в сухом виде, а Л его длина после увлажнения, то величина прироста длины в процентах и первоначальному значению Лп =(Л-Ло)/Лох100. Следует отметить, что показатель Лп всегда имеет положительное значение, поскольку мембраны, служащие предметом настоящего изобретения, никогда несморщиваются в принятых для данного теста условиях.

Гидравлическая проницаемость.

Оценку гидравлической проницаемости проводят, измеряя время Т фильтрации объема О раствора хлористого натрия концентрацией 9 г/л при средней величине трансмембранного давления Д порядка 0,5 атм. через участок мембраны площадью П. Величину проницаемости выражают в форме коэффициента ультрафильтрации Куф мл/ч/м2/мм рт.ст.). Таким образом, Куф=0/Т˙Д˙П.

Диффузионная проницаемость.

Этот параметр определяют путем измерения сопротивляемости прохождению присутствующих в растворе веществ через мембрану в соответствующий раствор, не содержащий этих веществ, при одинаковом давлении и однонаправленности тока жидкости по обе стороны мембраны.

Показатель диффузионной проницаемости (см/мин) тестируют с использованием двух веществ: мочевины мол.м. 60 и витамина В12 с мол.м. 1355.

Коэффициент задержки.

Коэффициент задержки (КЗ) определяют на основании показателя проводимости (ПП).

КЗ (%) (1-ПП) х 100.

Величина проводимости характеризуется объемом молекулярной фракции, прошедшей в процессе конвекции через поры мембраны.

Коэффициент задержки мембраны определяют для водного раствора бычьего сывороточного альбумина в концентрации 5 г/л в присутствии хлористого натрия в концентрации 9 г/л (мол.м. бычьего сывороточного альбумина приблизительно 67 000).

При этом величину трансмембранного давления подбирают таким образом, чтобы при скорости ультрафильтрации, выраженной в см3/с и являющейся постоянной на единицу площади мембранной поверхности величиной, она составляла 10-4 см3/см/см2.

Токсичность.

Тестирование цитотоксической активности. Для количественной оценки цитотоксичности элюатов использовали культуры клеток линии MRC-5 (человеческих легочных фибробластов). Перед тестированием мембраны погружали в воду на 24 ч при 70оС в соответствии со стандартом DIN 53,352, часть 3.

Полученные элюаты наносили на монослой клеток MRС-5.

После этого культуру клеток инкубировали в течение 6 дней при 37оС и с помощью микроскопического исследования оценивали состояние клеток для количественной характеристики оценивали состояние клеток для количественной характеристики цитотоксического эффекта. Оценку производили по четырехбальной шкале. Ни в одном из тестов не установлено цитотоксическое действие жидкости, находившейся в контакте с мембранами.

Тестирования гемолитической активности. Тестирование проводили в экспериментальных условиях, предусмотренных стандартом DIN 58,361 часть 4. В соответствии с этим стандартом тестирование осуществляли с использованием препаратов человеческой крови. Ни в одном из тестов не установлено гемолитическое действие жидкости, находившейся в контакте с мембранами.

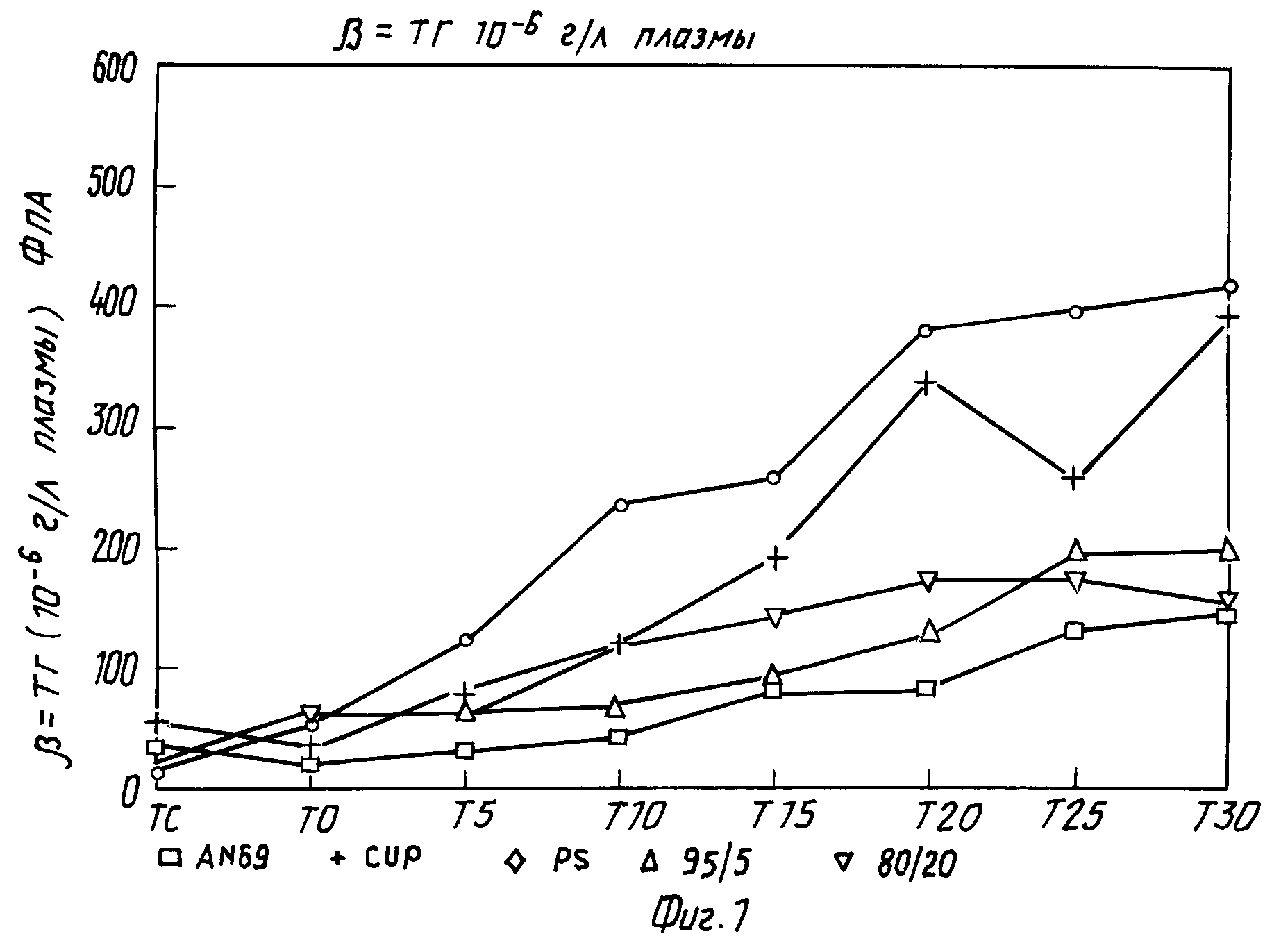

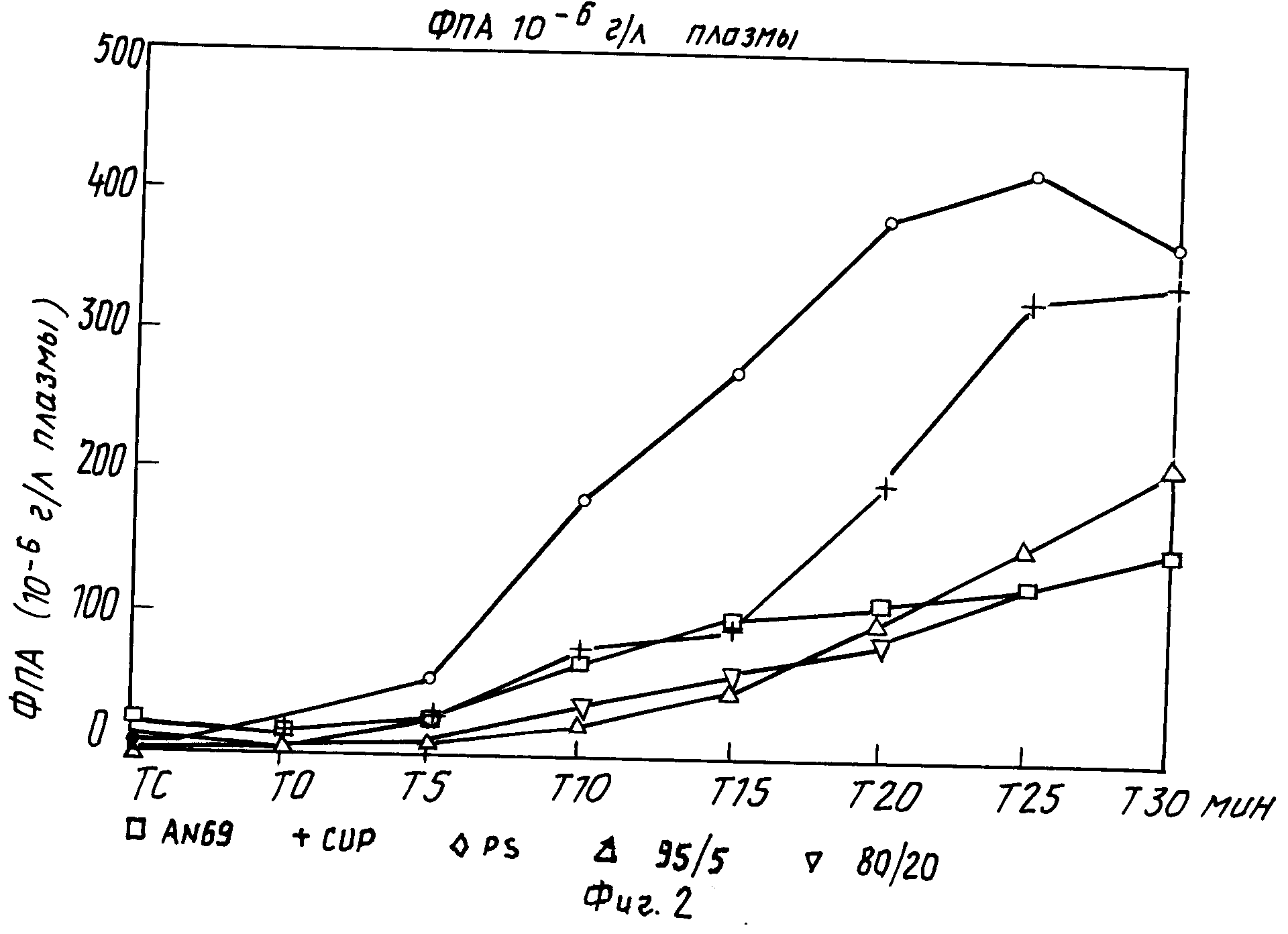

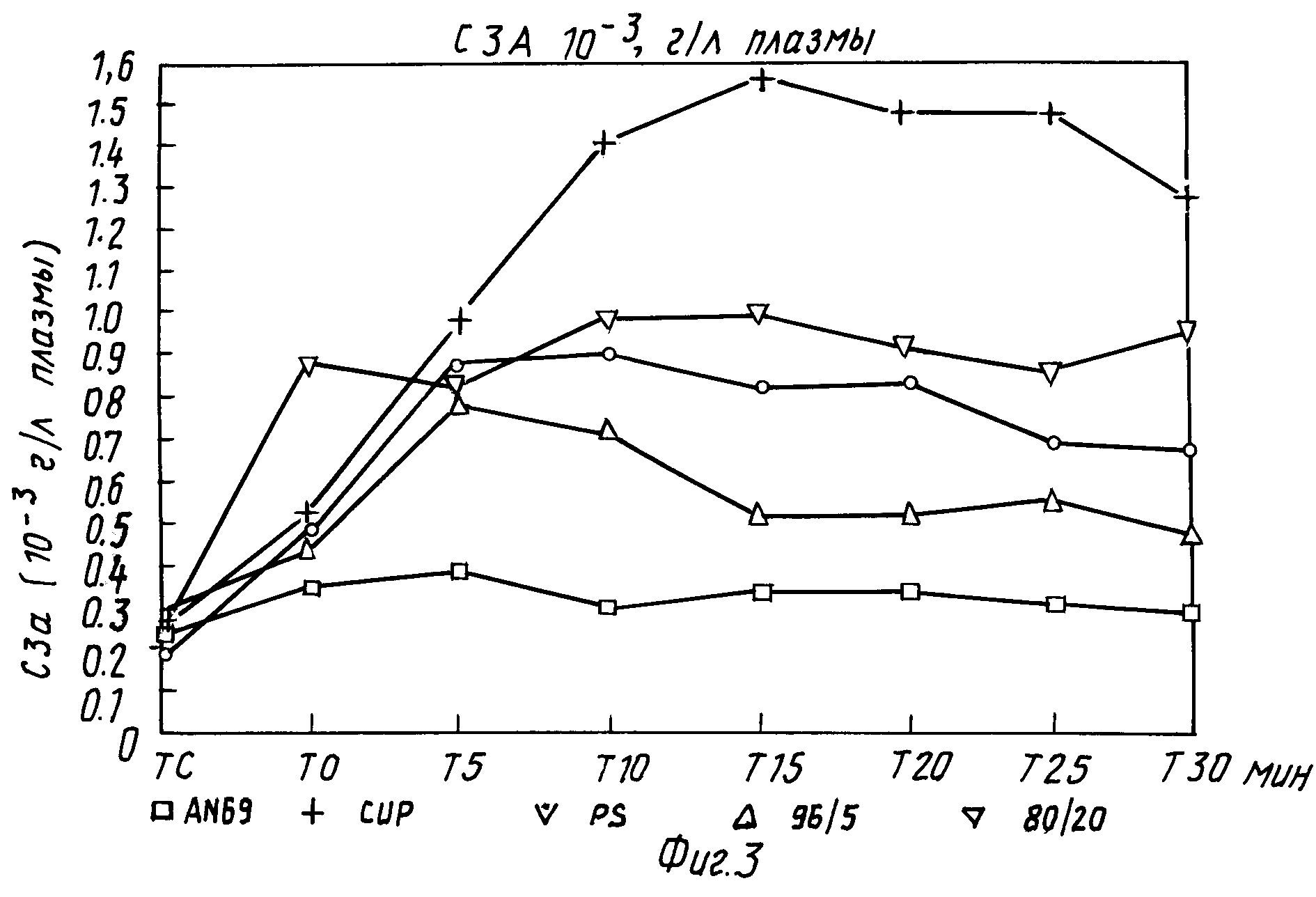

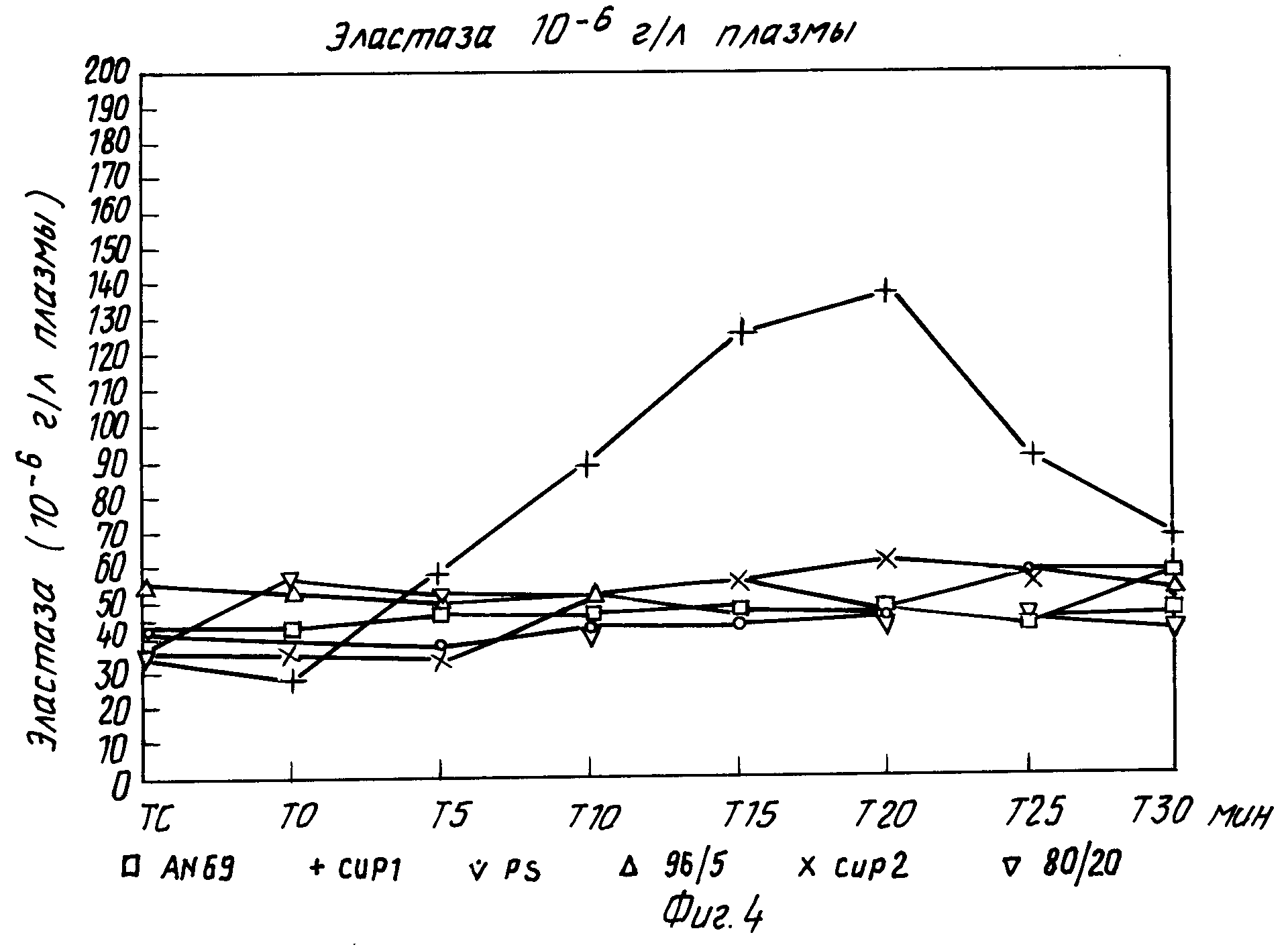

Тестирование биосовместимости. Биосовместимости мембран с кровью оценивали с помощью теста ех-vivo в условиях диализа с тем отступлением от стандартной методики, что кровь не возвращали в кровеносную систему добровольца. Продолжительность тестирования составляла 30 мин с определением бета-ТГ, ФПА, СЗа и ПМЯ эластазы через каждые 5 мин (от времени 0 до времени 30 мин). Перед подсоединением диализатора проводят тестирование на отсутствие титанического сокращения.

Гемодинамические условия для оценки биосовместимости выбирают в соответствии с колинической процедурой для мембран AN-69 при показателе сдвига 360 с. Только в случае тестирования полисульфоновых (ПС) мембран, выпускаемых под коммерческим наименованием F-PS-600 компаний Fresenius, тестируют при показателе сдвига 613 с.

Для выявления отличий между отдельными типами мембран, их сопоставления и характеристики с точки зрения особенностей состава тестирование ex-vivo проводили, принимая во внимание чувствительность добровольцев к гепарину. Во время тестирования определяли показатель гемотокрита, чтобы знать предельно допустимые условия гепаринизации. В качестве показателя использовали стабильное на протяжении 30 мин время активации цефалина (ВАЦ). Иными словами, тестирование ex-vivo проводили при одинаковом у всех добровольцев уровне задержки свертывания крови, полученном путем удвоения первоначального показателя ВАЦ. Полученные результаты представлены в сопоставлении с аналогичными данными для контрольных мембран, тестировавшихся при тех же условиях.

Для

целей контроля использовали следующие виды

мембран:

полисульфоновые мембраны с высокой пропускной способностью, выпускаемые под маркой EPS-600 компанией Fresenius (при дальнейшем наложении ПС

мембраны);

мембраны производства

компании EnKa под наименованием Cuprophan (в дальнейшем мембраны КУП);

мембраны Hospal,

являющиеся предметом французского патента 2.529.464, эти

мембраны состоят из сополимера акрилонитрила

и металлилсульфоната натрия и известны под маркой AN-69.

Бета тромбоглобулин (βТГ) определяют иммуноферментативным методом с использованием коммерческих наборов Asserachrom N 0419 производства Diagnostica Stago.

А фибринопептид также определяют с помощью иммуноферментативной методики с использованием коммерческих наборов для ФПА asserachrom N 0411 производства Diagnostica stago.

Активированный белок СЗа комплемента определяют с помощью так называемой радиоиммунологической методики, используя коммерческие наборы для дезаргининового белка СЗа человеческого комплемента (Human Complement CЗades Arg (125) Assay System) N RPA 518 производства Amersham.

ПМЯ эластазу протеиназу, секретируемую полиморфноядерными (ПМЯ) лейкоцитами, определяли с помощью так называемого колориметрического иммунологического метода, используя коммерческие наборы для ПМЯ эластазы (N 12589) производства Merck.

П р и м е р ы 1-16. Использовавшиеся в примерах гидрофобные полимеры А представляют собой поливинилидин-фториды (ПВФ), полисульфоны (ПС) и полиэфирсульфоны (ПЭС).

Полимер Б, использовавшийся в примерах 1-15, представляет собой полимер акрилонитрила (АН) и металлилсульфоната натрия (МАС) в соотношении 96,7/3,3 (мембраны AN-69) при концентрации ионов 580 мэкв/кг.

Полимер Б, использовавшийся в примере 16, представляет собой сополимер акрилонитрила (АН) и металлилсульфоната натрия (МАС) в соотношении 92,7/7,3 (мембраны РАА 1200) при концентрации ионов 1200 мкэв/кг.

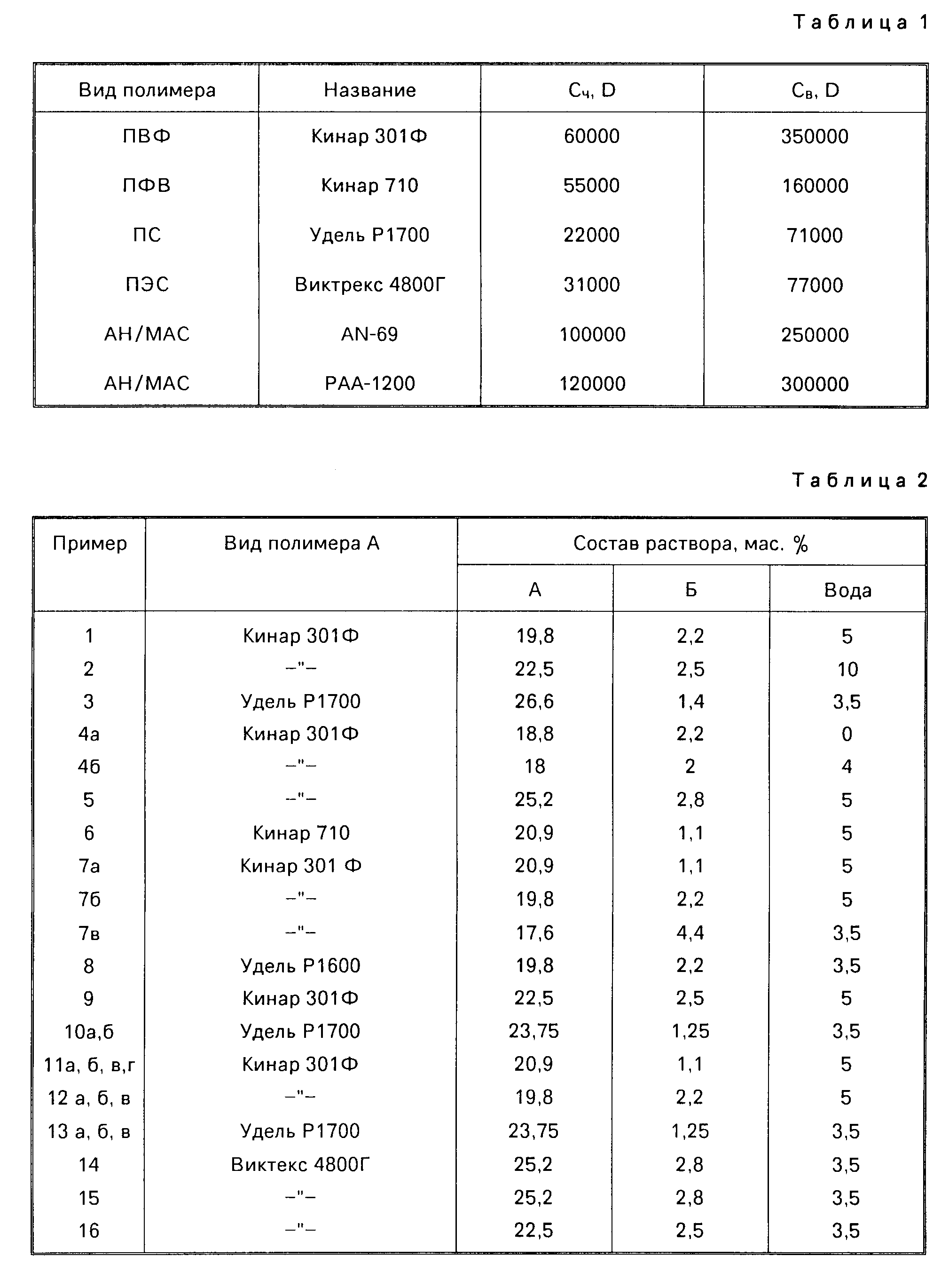

Величины мол.м. использовавшихся полимеров в усредненных числовых и массовых показателях (Сч и Св соответственно) показаны в табл. 1.

Состав растворов и коагулирующих жидкостей, использовавшихся в примерах 1-16, показан в табл. 2.

В качестве органического растворителя в составе коагулирующей жидкости использовали N-метил-2-пирролидин (НМП), за исключением примера 10, в котором для этой цели использовали диметилсульфоксид (ДМСО) и примеров 15 и 16, где таким растворителем являлся изопропанол (ИП).

П р и м е р 1. Данный пример иллюстрирует способ изготовления и свойства мембраны ПВФ АN-69 в соответствии с изобретением.

Полимеры, растворитель

полимеров и нерастворяющий их материал загружают в

реактор, где происходит перемешивание этих компонентов, в следующих соотношениях, Кинар 301Ф 19,8 АN-69 2,2% Вода 5 Глицерин 5 НМП 68

После

этого температуру смеси повышают до 100о

/Т1/ на период продолжительностью 4 ч. Полученный полимерный раствор фильтруют и хранят при температуре 60о (Т2),

являющийся в то же время, температурой экструзии.

При этой температуре вязкость раствора составляет 10 Па/с.

При экструзии полимерный раствор в воронку заливают с контролируемой температурой, которую поддерживают на уровне Т2.

Затем раствор с помощью насоса продавливают через фильеру с кольцеобразными отверстиями внутренним диаметром 350 мкм и наружным диаметром 535 мкм. Коагулируемую жидкость пропускать через осевое отверстие фильеры с диаметром 185 мкм.

Скорость продавливания полимерного раствора 0,74 мл/мин, а скорость протекания коагулирующей жидкости 1,48 мл/мин.

Образующиеся на выходе из фильеры волокна проходят первые 90 см в воздухе, а затем поступают в наружную коагуляционную ванну, заполненную водой. Скорость продавливания материала составляет 11 м/мин.

Из ванны волокна переносятся роликовым транспортером в емкость, где производится их отмывание водой и откуда они поступают на бобину. Высушивание волокон проходит на воздухе. По завершении всех описанных операций содержание органического растворителя в готовых волокнах не превышает 0,01% Волокна, полученные этим способом, имеют внутреннюю оболочку и пальцеобразное строение, характеризующееся расширением от внутренней стенки к наружной поверхности. Внутренний диаметр волокна 218 мкм, а наружный 346 мкм.

Качество волокон оценивают

по следующим параметрам:

показатель смачиваемости ПС 0,54;

средняя концентрация AN-69 сополимера в поверхностном слое внутренней стенки Кп

25%

гидравлическая

проницаемость Куф=330 мл/ч/м2/мм рт.ст.

диффузионная проницаемость для мочевины 0,11 см/мин;

диффузионная проницаемость для

витамина В12 0,02

см/мин;

коэффициент задержки для бычьего сывороточного альбумина КЗ=93%

механические свойства: Е=130 мПа; OR=3,8 МПа, eR=91%

Требуемая степень

насыщения поверхностного слоя

сополимером акрилонитрила находит отражение в относительно высоком показателе смачиваемости и в величине средней концентрации полимера AN-69 в этом слое (в 2,5 раза выше

массовом концентрации См,

которая равна 10%).

Средняя концентрация Кп 25% на самом деле ниже реальной концентрации полимера AN-69 в наружной поверхности мембраны по вышеуказанным причинам, связанным с особенностями методики анализа и иллюстрируемым в следующем примере 2. ФЭСС анализ с использованием феномена углового распределения дает показатель Нкп, равный 32% Эти параметры могут объяснить, почему при спонтанном смачивании водой волокно обеспечивает конвекционный и диффузионный перенос без предварительной обработки такими жидкими средами, как водно-спиртовая смесь или водный раствор сурфактанта.

Поскольку используемый сополимер акрилонитрила нерастворим в воде, свойства мембраны существенно не изменяются, если изготовленное на нее волокно эксплуатируется в водной среде.

Кроме того, такая мембрана характеризуется очень высокой стабильностью размерностей (изменение размеров при указанных условиях не превышает 0,6%) и хорошими механическими характеристиками.

В приводимых примерах 2-16 все технологические процедуры не отличаются от описанных в примере 1. Поэтому в них отмечаются только специфические особенности, не описанные в примере 1.

П р и м е р 2. Данные примера иллюстрируют наличие градиента концентрацией сополимера акрилонитрила в поверхностном слое мембраны, полученной по предлагаемому способу.

Полые волокна получают, как описано в примере 1, но при следующих условиях: Т1 120оС, Т2 120о С, расстояние, пройденное волокном до поступления в ванну с коагулирующей жидкостью 30 см.

Полученное таким образом полое волокно имеет гидравлическую проницаемость 460 лм/ч/м2/мм ртутного столба и показатель смачиваемости 0,45.

ФЭСС анализ внутренней стенки волокна проводили в специфических условиях изменения углового распределения. Поскольку точный путь электронов в материале неизвестен с достаточной степенью точности, оценивалась только глубина, на которую анализировался поверхностный слой.

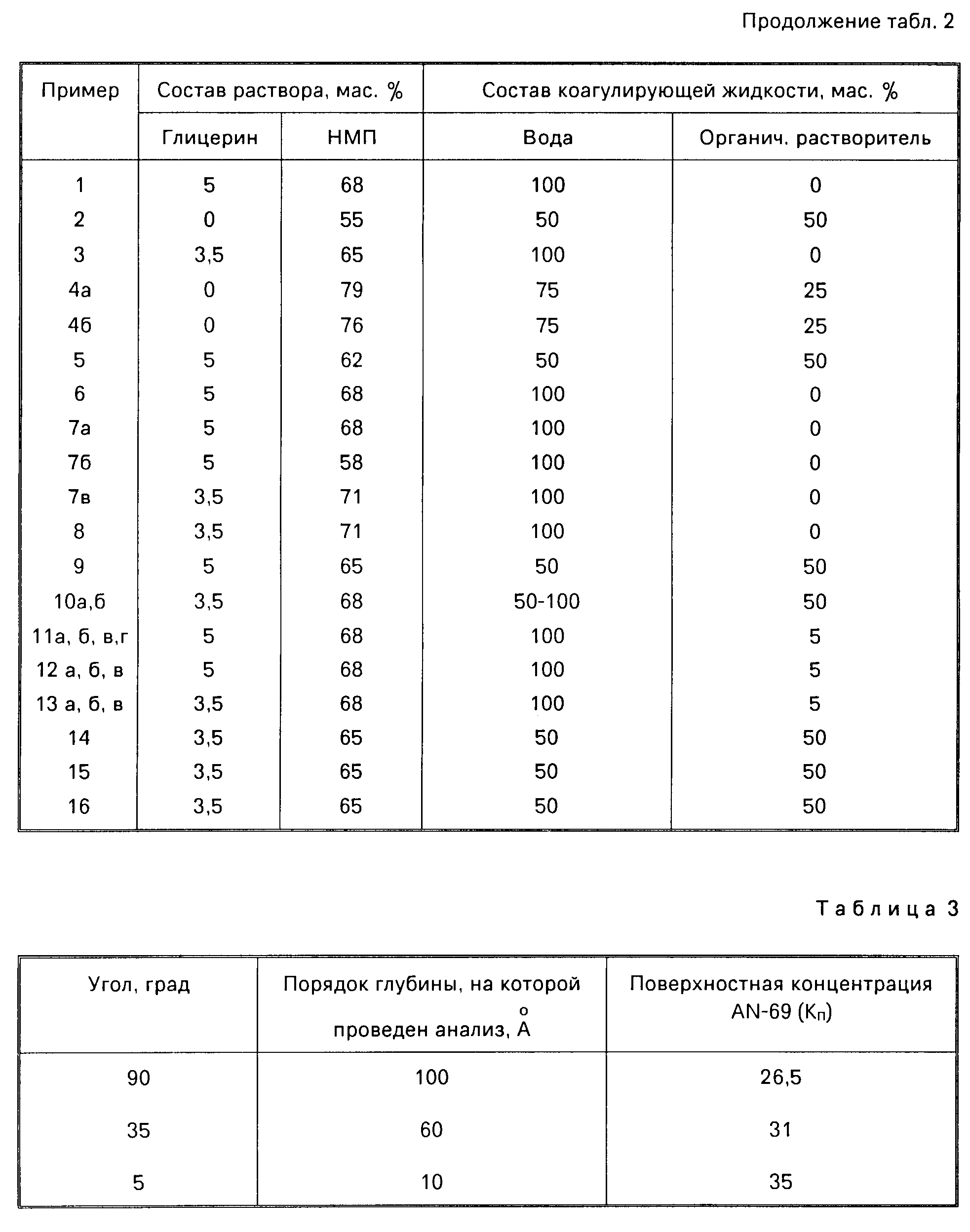

С помощью указанного анализа получены результаты, представленные в табл. 3.

Установлено, что в поверхностном слое мембраны существует градиент концентраций сополимера акрилонитрила, причем его содержание увеличивается обратно пропорционально толщине слоя (толщина измерялась от наружной поверхности).

Посредством экстраполяции на практически нулевую толщину установлено, что концентрация сополимера в

наружной кромке

поверхности мембраны Нкп составляет 36%

П р и м е р 3. Данный пример иллюстрирует обогащение сополимером акрилонитрила внутренней стенки полого волокна ПС/AN-69 полученного в

соответствии с

изобретением.

Вязкость полимерного раствора составляла 13 Па/с при температуре 60оС.

Экструзию проводили по способу, описанному в примере 1, со следующими отличиями: скорость экструзии и тока коагулирующей жидкости соответственно 0,64 мл/мин и 1,12 мл/мин.

Полученные в результате волокна принадлежали к асимметричному типу и характеризовались ячеистой структурой с оболочкой на внутренней поверхности.

Волокна имели следующие характеристики:

Внутренний диаметр 250 мкм, наружный диаметр 335 мкм;

Куф 76 мл/м2/ч/мм рт.ст.

ПС 0,48

Кп 33%

Одновременно установлено обогащение поверхностного слоя сополимером акрилонитрила.

Соотношение Кп и См составляло в этих волокнах 6,6 (см. соответствует средней массовой концентрации сополимера в волокне).

Как и в случае с волокном, описанным в примере 1, это обуславливает спонтанную продолжительную смачиваемость волокон водой.

Волокно, описанное в данном примере, характеризуется также стабильностью размеров, отклонение которых не превышает 0,2% и хорошими механическими характеристиками.

П р и м е р 4. Данный пример иллюстрирует влияние добавления в полимерный раствор материала, не растворяющего полимеры.

Исходя из растворов 4а и 4б были получены два полых волокна.

Раствор 4 не содержал материала, не растворяющего полимеры, и был опалесцирующим.

Раствор 4б содержал 4%к воды и характеризовался сильным помутнением.

Экструзию обоих растворов проводили, как описано в примере 1, но при Т1 25оС, и расстоянии между фильерой и коагуляционной ванной 10 см.

Поверхность волокон характеризовалась следующими показателями: волокно 4а имело ПС= 0,2, в волокно 4б имело ПС=0,59.

Установлено, что присутствие в исходном растворе растворителя, не растворяющего полимеры, положительно влияло на насыщение поверхностного слоя в волокно 4б. В то же время отсутствие такого растворителя уменьшало степень насыщения, повышая гомогенность исходного раствора, что в конечном счете приводило к недостаточной смачиваемости мембран.

Пример 5.

Данный пример иллюстрирует применение более концентрированного полимерного раствора для изготовления мембран из ПВФ/AN-69, используемых для получения полого волокна. При концентрации полимера 28% значительно усиливалось помутнение раствора.

Экструзию проводили при следующих условиях: Т1 110оС, Т2=105оС, расстояние между фильерой и коагуляционной ванной 40 см.

Волокна имели следующие характеристики: Куф=110 мл/ч/м2/мм рт.ст. ПС= 0,51.

Полученные мембраны отличались высокой стабильностью размеров и хорошими механическими свойствами.

П р и м е р 6. Данный пример иллюстрирует применение полимера ПАФ с меньшей молекулярной массой, чем у кинара 301Ф.

При использовании кинара 710 экструзию приводили при следующих условиях: Т2=90оС, расстояние между фильерой и коагуляционной ванной 50 см.

Полученные

волокна имели следующие параметры:

Внутренний диаметр 252 мкм, наружный диаметр 400 мкм

ПС 0,57

Кп 10%

Куф 31 мл/ч/м2/мм рт.ст.

КЗ 97%

Хотя отношение Кп/См равно лишь 2 (степень насыщения поверхностного слоя), высокий показатель смачиваемости свидетельствуют о том, что величина ИКп в наружной кромке поверхностного слоя достаточно велика. Кроме того, описываемые волокна характеризовались хорошими механическими свойствами и стабильностью размеров.

П р и м е р 7. Данный пример иллюстрирует изготовление волокон в соответствии с изобретением при разном соотношении ПВФ полимера и сополимера АN-69.

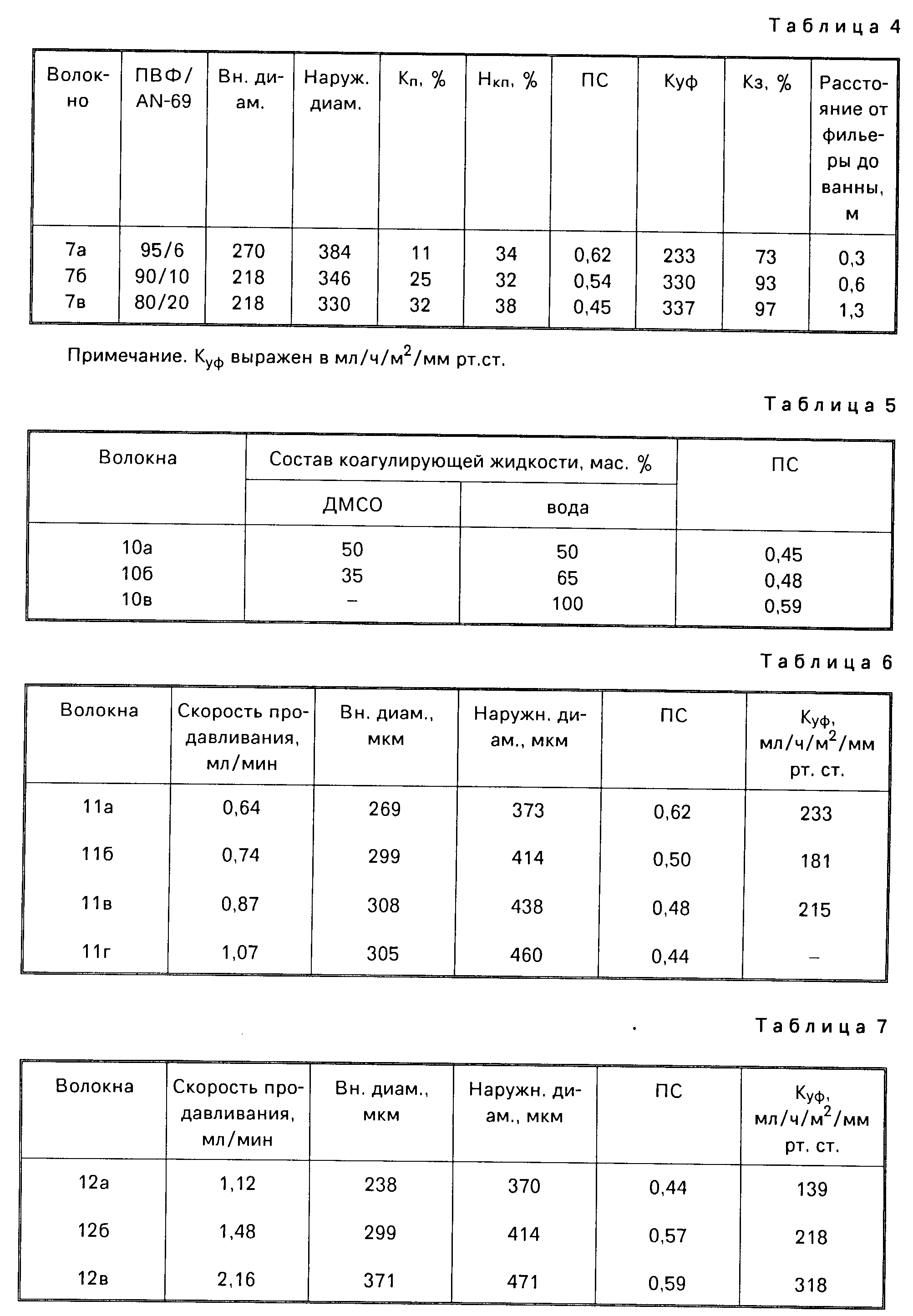

Для изготовления мембран использовали способ, описанный в примере 1. Характеристики волокон при весовом содержании (См) АN=695,10 или 20% представлены в табл. 4.

Описанный в данном примере тип волокон имеет показатели насыщения сополимером поверхностного слоя, проницаемости и стабильности размеров при увлажнении сухой мембраны, который делают их пригодными для гемодиализа.

Результаты оценки биосовместимости волокон 7а (95/5) и 7в (80/20) иллюстрируются фиг. 1, 2, 3. 4.

Концентрация бета-ТГ в двух типах волокон: 7а (95/5) и 7в (80/20) существенно не отличалась от концентрации в волокнах АN-69, но была значительно ниже, чем в мембранах из купрофана и полисульфона.

Другие свойства волокон 7а и 7в также близким свойствам AN-69. В частности, они вызывают слабую активацию тромбоцитов, оцениваемую по освобождению бета-ТГ.

Концентрация ФПА в волокнах 7а и 7в (соответственно, 95/5 и 80/20) невелика исходная с его концентрацией в волокнах AN-69, но ниже, чем в волокнах из купрофана или полисульфона.

Волокна типа 7а и 7в (95/5 и 80/20) вызывают умеренную активацию системы комплемента. В этом отношении волокна 95/5 занимают промежуточное положение между волокнами AN-69 и полисульфоновыми волокнами. Волокна 80/20 в большей степени отличаются от волокна AN-69 и несколько сильнее стимулируют продукцию белка СЗа по сравнению с полисульфоновыми волокнами, хотя в последнем случае различия невелики.

Волокна 7а (95/5) и 7в (80/20) существенно не отличаются от материалов, подобных полисульфону или AN-69 по индуцирующему действию на лейкоциты, которые устанавливаются по освобождению эластазы ПМЯ клеток. Во всех случаях активация клеток отсутствовала.

Лишь в присутствии волокон из купрофона в некоторых тестах отмечали освобождение эластазы.

П р и м е р 8. Данный пример описывает волокна, содержащие ПС/AN-69 в соотношении 90/10. Методика их изготовления не отличалась от применявшейся в примере 3. Единственное отличие состояло в том, что концентрация полимера в растворе в данном примере равнялась 22% Раствор был очень мутным из-за несовместимости его полимерных компонентов.

Полученные в данном примере полые волокна характеризовались показателем смачиваемости 0,63, и гидравлической приницаемостью порядка 67 мл/ч/м2/мм рт.ст. высокой стабильностью размеров (изменения размеров не превышали 0,3%) и хорошими механическими свойствами (Е=560 мПа, OR=12 МПа, eR=15%).

П р и м е р 9. Данный пример иллюстрирует различие в составе внутренней и внешней поверхностей полого волокна, изготовленного в соответствии с настоящим изобретением.

Волокна получали тем же способом, что и в примере 1, при следующих условиях экструзии: Т1 120оС; Т2 120о; расстояние между фильерой и коагуляционной ванной 40 см.

С помощью ФЭСС анализа содержания AN-69 в поверхностном слое обеих стенок волокна установлено, что во внутренней поверхности Кп=28% а в наружной поверхности Кп=6,5%

По

отношению к массовой концентрации (См), равной 10% установлено обогащение внутренней поверхности, т.е. желаемый эффект, при уменьшении содержания сополимера в наружной поверхности

волокна.

П р и м е р 10. Данный пример иллюстрирует влияние состава коагулирующей жидкости.

Волокна из ПС/AN-69 в соотношение 95/5 получали, как описано в примере 1, однако состав внутренней жидкости, состоявшей из смеси воды с диметилсульфоксидом (ДМСО), в отдельных экспериментах отличался. Эти изменения оказывали влияние на величину показателя смачиваемости.

Результаты представлены в табл. 5.

Увеличение ПС вследствие повышения относительного содержания воды в коагулирующей жидкости свидетельствует о более высоком насыщении наружной поверхности и сополимером акрилонитрила.

П р и м е р 11. Данный пример иллюстрирует влияние скорости протекания раствора через кольцеобразную фильеру на свойства волокон из ПС/AN-69 при соотношении 95/5.

Экструзию раствора для изготовления полых волокон проводили, как описано в примере 1 с тем исключением, что скорость протекания раствора изменялась при сохранении постоянного отношения скорости тока коагулирующей жидкости к скорости продавливания раствора.

Свойства полученных при этом волокон характеризуются данными в табл. 6.

При увеличении скорости протекания полимерного раствора в условиях постоянства общей скорости волокнообразования, увеличивались размеры изделий, но уменьшался показатель их смачиваемости.

Поиски оптимальных условий для обогащений поверхностного слоя волокон сополимером акринонитрила выявили нецелесоо- бразность поддержания достаточно низкой скорости протекания рабочего раствора.

П р и м е р 12. Данный пример иллюстрирует влияние скорости протекания коагулирующей жидкости. Формирование волокон производили по методу, описанному в примере 1 за тем исключением, что скорость протекания коагулирующей жидкости изменялась на фоне постоянной, относительно низкой скорости продавливания рабочего раствора полимеров.

Свойства полученных при этом волокон характеризуются данными табл. 7.

Увеличение скорости протекания коагулирующей жидкости повышает степень насыщения поверхностного слоя мембраны сополимером акрилонитрила, что находит отражение в повышении показателя смачиваемости. При достаточно интенсивном поступлении коагулирующей жидкости на выходе из фильеры обеспечивается высокое сродство полимера AN-69 к гидрофильной среде, что, в свою очередь, приводит к требуемой степени насыщения поверхности мембраны сополимерами, позволяет получить изделие в соответствии с настоящим изобретением.

П р и м е р 13. Данный пример иллюстрирует влияние скорости продавливания рабочего раствора через кольцеобразную фильеру на свойства волокон из ПС/AN=69 при соотношении 96/5.

Экструзию раствора для изготовления полых волокон проводили, как описано в примере 1, с тем исключением, что скорость продавливания раствора изменялась при сохранении постоянного отношения скорости тока коагулирующей жидкости к скорости продавливания рабочего раствора.

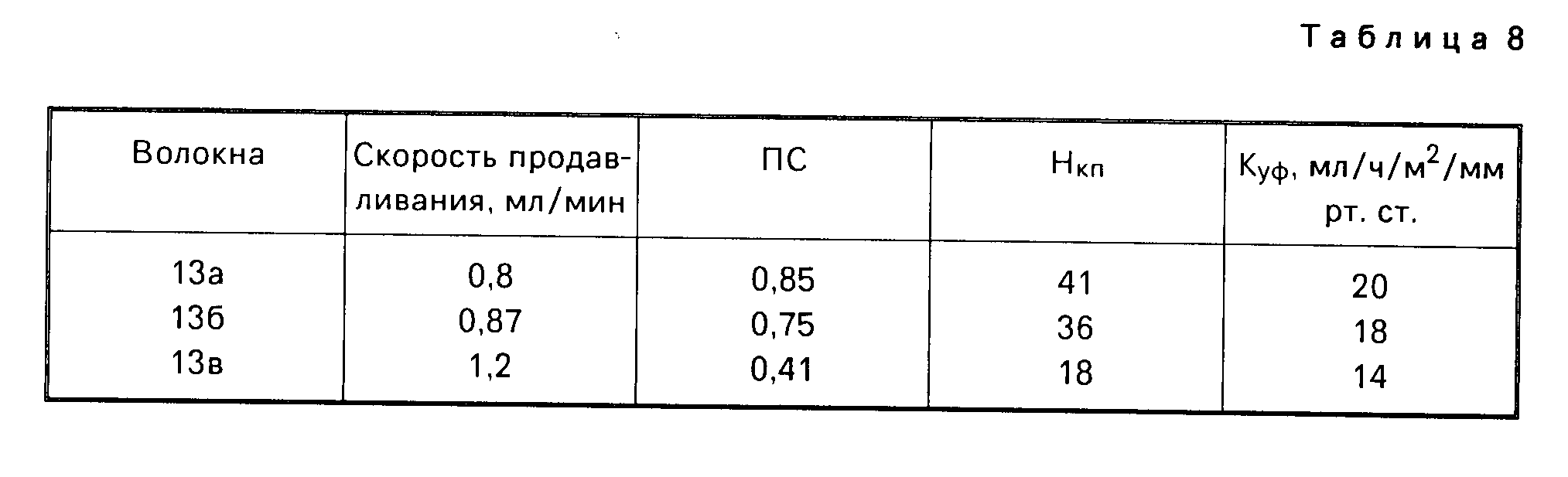

Результаты проведенных измерений представлены в табл. 8.

Степень насыщения поверхности тем больше, чем ниже скорость продавливания рабочего раствора.

П р и м е р 14. Данный пример иллюстрирует насыщение сополимером акрилонитрила внутренней стенки волокна из ПС/AN-69 изготовленного в соответствии с изобретением. Вязкость полимерного раствора составляла 7,5 Na/с при 60оС.

Процесс формирования полого волокна был таким же, как описано в примере 1, с тем исключением, что скорость протекания коагулирующей жидкости составляла 1,26 мл/мин.

Полученные волокна относились к асимметричному типу и имели ячеистую структуру и оболочку на внутренней стенке. Внутренний диаметр волокон 215 мкм, наружный диаметр 403 мкм.

Волокна имели следующие параметры:

Показатель

смачиваемости ПС=0,69

Средняя концентрация AN-69 в поверхностном слое внутренней стенки Кп 29,5%

Концентрация AN-69 в наружной кромке поверхностного слоя внутренней стенки Нкп 37%

Гидравлическая проницаемость Куф=25 мл/ч/м2/мм рт.ст.

Коэффициент задержки бычьего сывороточного альбумина КЗ 95%

Механические характеристики: E=490 мПа, OR=11 МПа, eR=27%

Насыщение сополимером акрилонитрила поверхностного слоя характеризуется его содержанием в наружной кромке поверхности, которое в 3,7

раза превышает массовое содержание. Кроме того, полученные волокна характеризовались хорошими механическими свойствами.

П р и м е р 15. Волокна получали в тех же технологических условиях, что и в преды-дущем примере с тем исключением, что в качестве коагулирующего раствора использовали другую жидкость, скорость протекания которой составляла 1,12 мл/мм при скорости продавливания рабочего раствора 15 м/мин.

Полученные волокна имели следующие параметры:

Внутренний диаметр 249 мкм, наружный диаметр 329 мкм

Показатель

смачиваемости

ПС 0,63

Концентрация сополимера в поверхностном слое 28,5% (Кп)

Концентрация сополимера в наружной кромке поверхностного слоя Нкп36%

Гидравлическая

проницаемость

Куф=26 мл/ч/м2/мм рт.ст.

Коэффициент задержки бычьего сывороточного альбумина Кз 97%

Данный пример показывает, что замена

смеси воды с НМП в

соотношении 50: 50, использовавшейся в качестве коагулирующей жидкости в примере 14, смесью воды с изопропанолом в том же соотношении, также позволяет получить полые волокна с

требующимися

характеристиками.

П р и м е р 16. В этом примере в качестве сополимера акрилонитрила использовали РАА 1200.

Технологические условия получения волокон были такими же, как в примере 1.

Полученные волокна относились к асимметричному типу, имели ячеистую структуру и оболочку на внутренней стенке.

Внутренний диаметр волокон 260 мкм, наружный диаметр 343 мкм. Показатель смачиваемости ПС 0,66.

Гидравлическая проницаемость волокон Куф=60 мл/ч/м2/мм рт.ст.

Реферат

Использование: для разделения биологических жидкостей, например крови или плазмы, предназначенных для введения в организм человека и животных. Сущность изобретения: раствор смеси гидрофобного полимера с нерастворимым в воде сополимером акрилонитрила и металлилсульфоната натрия в N-метил-2-пирролидоне, содержащем нерастворяющий гидрофобный полимер растворителя экструдируют при частичном или полном контакте с водной или водно-органической коагулирующей ванной. Полученную мембрану промывают и сушат. Содержание компонентов выбирают так, чтобы раствор был термодинамически нестабилен, гомогенен при визуальном осмотре, несмотря на мутность, не расслаивался, а снижение температуры должно вызвать спонтанный переход в гелеобразное состояние. Отклонение размеров от заданных должно быть не больше +3% при переходе мембраны из сухого состояния в увлажненное при 40°С. Мембрана имеет опорный слой и разделяющий с плотной, мезопористой или микропористой структурой. Последний содержит более 30 мас. сополимера акрилонитрила при средней его концентрации в мембране не выше 40% Однако концентрация сополимера в разделительном слое превышает его среднюю концентрацию во всей мембране. 2 с. и 11 з.п. ф-лы, 4 ил. 8 табл.

Формула

2. Мембрана по п.1, отличающаяся тем, что в качестве гидрофобного материала она содержит поливинилиденфторид, полисульфон, полиэфирсульфон.

6. Способ получения асимметричной полупроницаемой мембраны для разделения биологических жидкостей приготовлением раствора смеси гидрофобного полимера с не растворимым в воде сополимером акрилонитрила и металлилсульфоната натрия в N-метил-2-пирролидоне, содержащем не растворяющий гидрофобный полимер растворитель, экструдированием его через фильеру коагуляцией экструдата сразу на выходе из фильеры при частичном или полном контакте с водной или водно-органической коагулирующей ванной до полного твердения и промывкой, отличающийся тем, что содержание компонентов раствора выбирают таким, чтобы раствор был термодинамически нестабилен, гомогенен при визуальном осмотре, несмотря на мутность, не расслаивался на составные компоненты при переработке, снижение его температуры должно вызывать спонтанный переход в гелеобразное состояние, а при переходе мембраны из сухого состояния в увлажненное при 40oС отклонение ее размеров от заданных не превышало +3%

7. Способ по п.6, отличающийся тем, что мембрану после промывки высушивают.

9. Способ по пп. 6 8, отличающийся тем, что содержание нерастворяющего гидрофобный полимер растворителя в растворе составляет мас. 2 20%

10. Способ по пп. 6 9, отличающийся тем, что в качестве нерастворяющего гидрофобный полимер растворителя используют воду или смесь ее с глицерином.

Комментарии