Резец дорожной фрезы - RU180771U1

Код документа: RU180771U1

Чертежи

Описание

Полезная модель относится к дорожно-строительному машиностроению, в частности, к сменному инструменту, дорожных машин, и может быть использовано при изготовлении их рабочих органов, таких как зубья грейдеров, дорожных фрез, экскаваторов и другой техники.

Основным исполнительным инструментом дорожной фрезы является фрезерный барабан. Барабан содержит на своей поверхности подрезные резцедержатели (по краям), множество (несколько сотен) резцедержателей на основной поверхности и некоторое количество забрасывающих лопаток для сбора срезанного материала. В каждый резцедержатель устанавливается при помощи держателя резец, имеющий твердосплавный наконечник.

Наиболее близким к предложенной полезной модели по технической сущности является резец фрезы (рис. 1), содержащий носовую область, образованную привариванием к корпусу наконечника из стали повышенной твердости [1 - Холодная фреза (холодный профилировщик) // Справочник дорожных терминов, Экон, М. 2005, 2 - Энциклопедия машиностроения, т. VI-16, 1998. С. 56-58.]. Корпус резца из среднеуглеродистой конструкционной стали, подвергнутый термической обработке, имеет небольшой ресурс в условиях эксплуатации из-за следующих недостатков. Корпус резца после закалки и среднего отпуска имеют твердость 350-400 HV на поверхности и сердцевине с микроструктурой троостита, которая не обеспечивает достаточной износостойкости при эксплуатации рабочей поверхности. Однако такая структура является оптимальной для придания детали высокой ударной вязкости [3 - Порошкин Д.А. Химико-термическая обработка металлов - карбонитрация / Металлургия. М. 1984. С. 8-11.].

Техническим решением данной модели является снижение износа корпуса зуба за счет создания на его рабочей поверхности износостойкого слоя.

Технический результат достигается за счет того, что корпус резца выполнен из среднеуглеродистой конструкционной стали, рабочая часть содержит поверхностный слой, выполненный из композита с износостойкой матрицей и наполнителем из сверхтвердых дисперсных частиц.

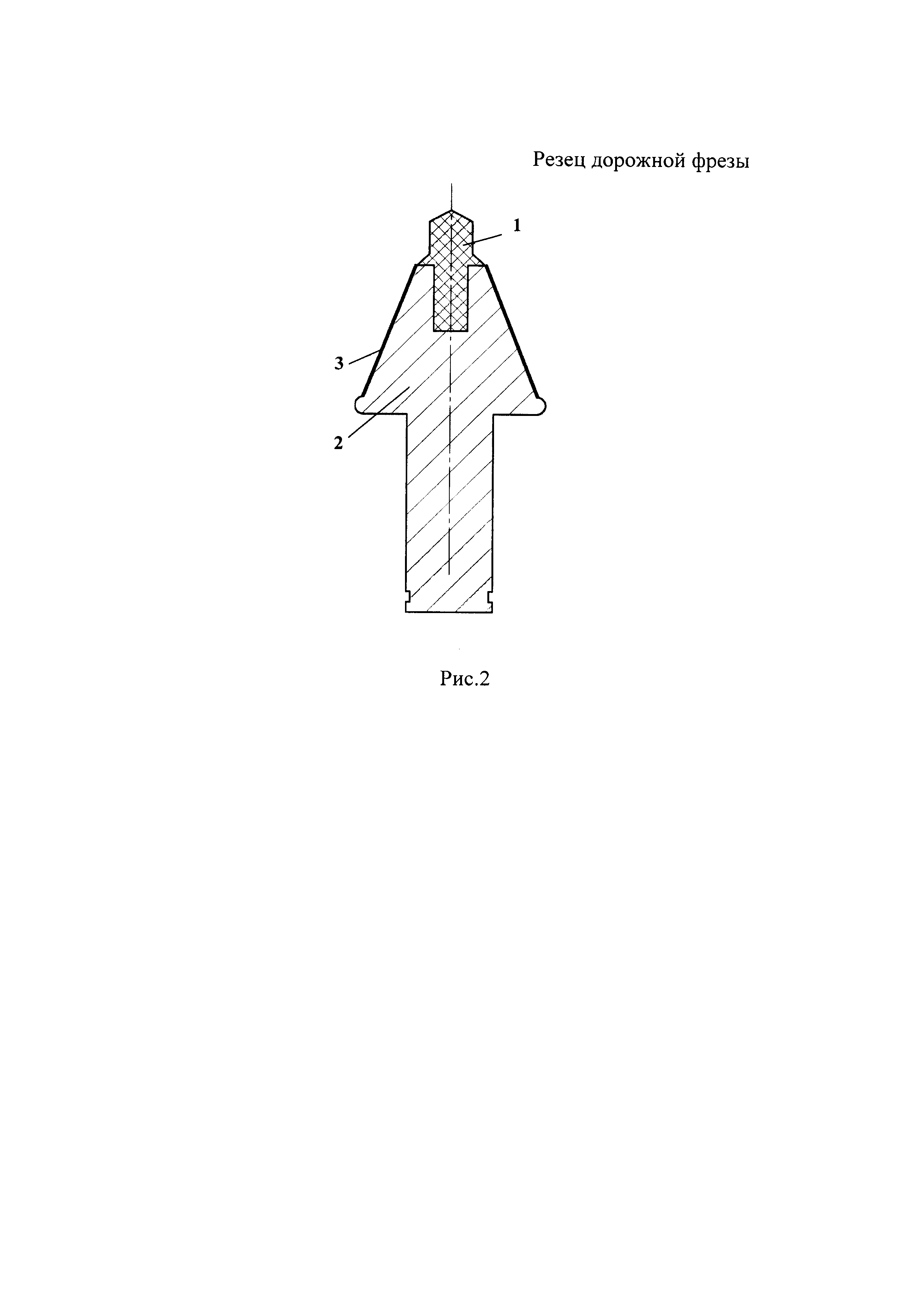

Сущность полезной модели поясняется чертежами, где на рис.2 показана конструкция. Резец состоит из твердосплавного наконечника 1 в виде острия, корпуса 2 с элементами крепления. Корпус 2, рабочая часть которого имеет слой 3 из износостойкого композита.

Практическим примером данной модели может являться корпус резца, выполненный из среднеуглеродистой конструкционной стали. После закалки и среднего отпуска он имеет твердость 350...400 HV на поверхности и сердцевине с микроструктурой троостита, которая является оптимальной для придания детали высокой ударной вязкости, на рабочую часть которого нанесен слой композита железо-электрокорунд белый.

Технологический процесс нанесения износостойких композиционных электрохимических покрытий (КЭП) на основе железа с включением электрокорунда белого состоит из ряда обязательных операций [4 - Гурьянов Г.В., Кисель Ю.Е. Электрохимические сплавы и композиты на основе железа. Брянск: Издательство БГИТА, 2015. 96 с.]. Износостойкие КЭП на основе железа целесообразно наносить из электролита состава, кг/м3: FeCl2⋅4H2O - 550…600; электрокорунд М10 - 90…100; при плотности тока 35…40 А/дм2, рН=0,7…1,0, температуре 40…50°С. Анодную обработку проводили в электролите: H2SO4 - 300…350 кг/м3; FeCl2×4H2O - 20…22 кг/м3 [4].

Резцы с КЭП получали из хлористого электролита-суспензии (ЭС) в специальной ванне. Скорость потока ЭС устанавливали на основании рекомендаций. Поток ЭС в рабочую часть ванны поступал через перфорированное дно-успокоитель. Для контроля скорости потока (0,4…0,6 м/с) в отдельной секции был разработан и установлен расходомер с дифференциальным манометром типа Вентури.

При электроосаждении КЭП на корпус резца финишную обработку можно исключить, поскольку покрытия получаются равномерные с высоким классом шероховатости и не требуют дополнительных затрат энергии при работе деталей на стадии приработки [4 - Гурьянов Г.В., Кисель Ю.Е. Электрохимические сплавы и композиты на основе железа. Брянск: Издательство БГИТА, 2015. 96 с.].

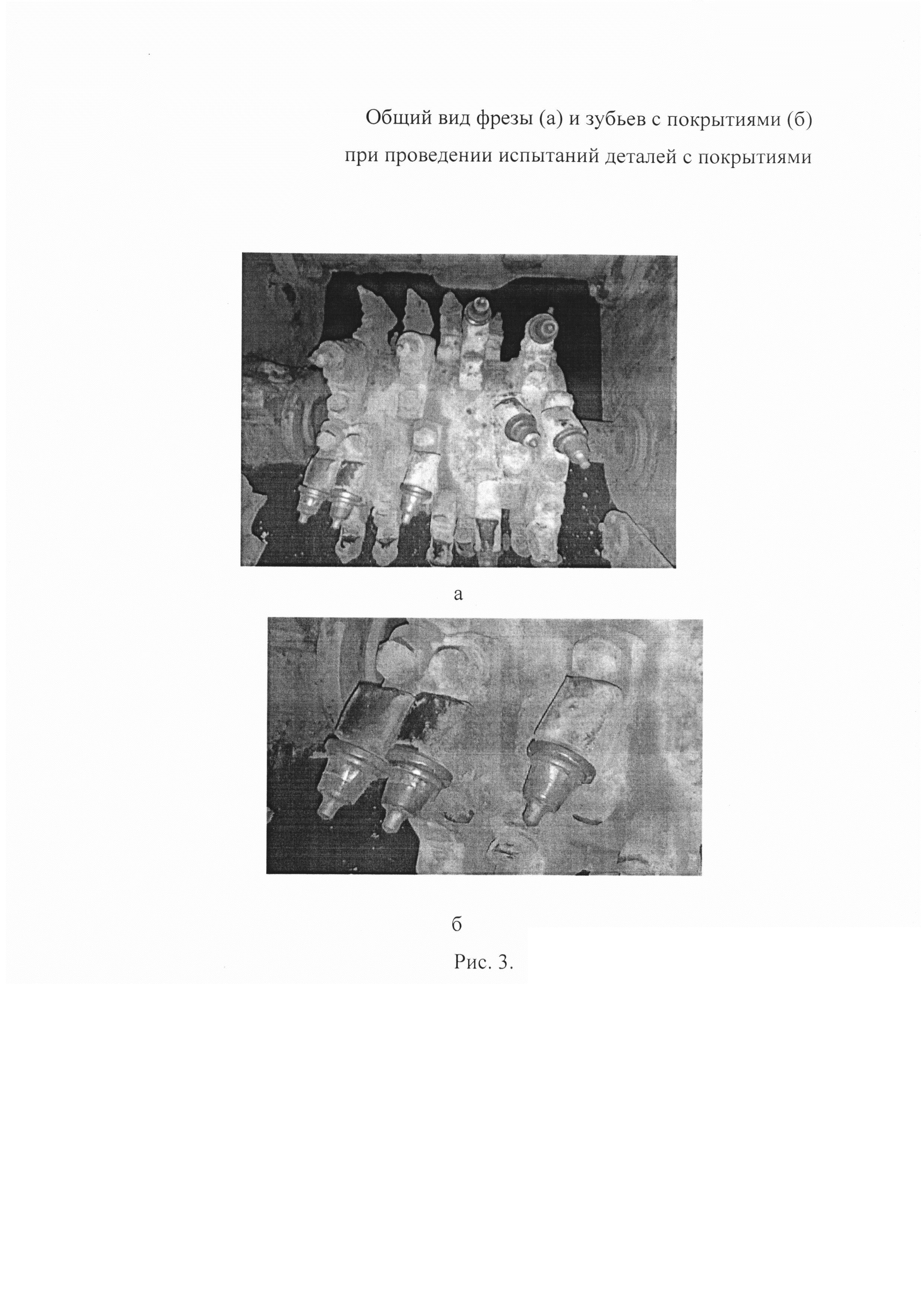

В процессе апробации технологии была изготовлена партия резцов (18 шт.), на рабочую часть которых по выбранной схеме было нанесено износостойкое покрытие толщиной 0,5...0,7 мм. Детали смешанным комплектом установлены на дорожную навесную фрезу УДМ-ФД-567 (рис. 3).

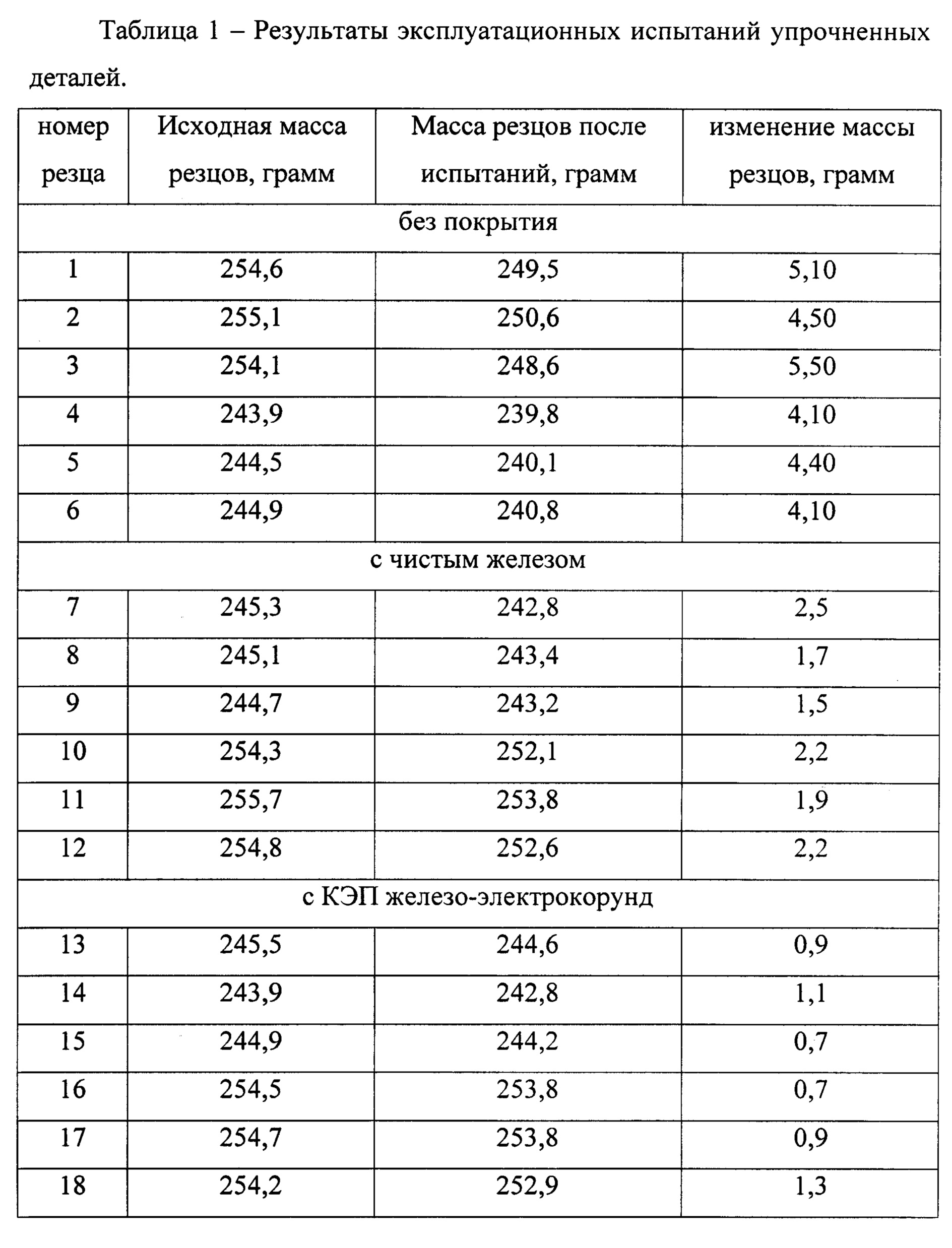

В эксплуатационные испытания резцов с покрытиями проводили при выполнении ремонтно-реставрационных работ дорожного покрытия по Брянской области. Сроки наблюдения за опытными деталями 10…11 часов. Результаты испытаний приведены в таблице 1.

На основании эксплуатационных испытаний установлено, что износостойкость зубьев с КЭП железо-электрокорунд 4…4.5 раза превышает износостойкость серийных зубьев и 2…2,5 раз - зубьев с покрытиями из «чистого» электролитического железа (табл. 1).

Таким образом, недостатки прототипа, которые устраняет полезная модель, рис. 2, - низкая износостойкость рабочей поверхности корпуса резца без снижения его ударной вязкости.

Корпус резца не подвергается термической обработке, что позволяет сохранить однородную (гомогенную) структуру стали его сердцевины, придав высокую твердость и механическую прочность рабочей поверхности.

Высокая поверхностная твердость 10…11 ГПа рабочей части корпуса резца, достигаемая за счет нанесения слоя композиционного электрохимического покрытия, обеспечивает меньшее внедрение, и резание поверхности абразивными частицами, значение твердости которых сопоставима с твердостью поверхности рабочей части 1000-1500 HV.

Источники информации:

1. Холодная фреза (холодный профилировщик) // Справочник дорожных терминов, Экон, М. 2005

2. Энциклопедия машиностроения, т. VI-16, 1998. С. 56-58.

3. Порошкин Д.А. Химико-термическая обработка металлов - карбонитрация / Металлургия. М. 1984. С. 8-11.

4. Гурьянов Г.В., Кисель Ю.Е. Электрохимические сплавы и композиты на основе железа. Брянск: Издательство БГИТА, 2015. 96 с.

Реферат

Полезная модель относится к дорожно-строительному машиностроению, в частности к сменному инструменту дорожных машин, и может быть использована при изготовлении их рабочих органов, таких как зубья грейдеров, дорожных фрез, экскаваторов и другой техники.Техническое решение данной модели является снижение износа корпуса зуба за счет создания на его рабочей поверхности износостойкого слоя.Технический результат достигается за счет того, что корпус резца выполнен из среднеуглеродистой конструкционной стали, рабочая часть содержит поверхностный слой, выполненный из композита с износостойкой матрицей и наполнителем из сверхтвердых дисперсных частиц.

Комментарии