см

Изобретение относится к получению нитрата аммония нейтрализацией азотной

кислоты аммиаком и может быть использовано в технологии минеральных удобрений.

Целью изобретения является повышение концентрации раствора нитрата аммония.

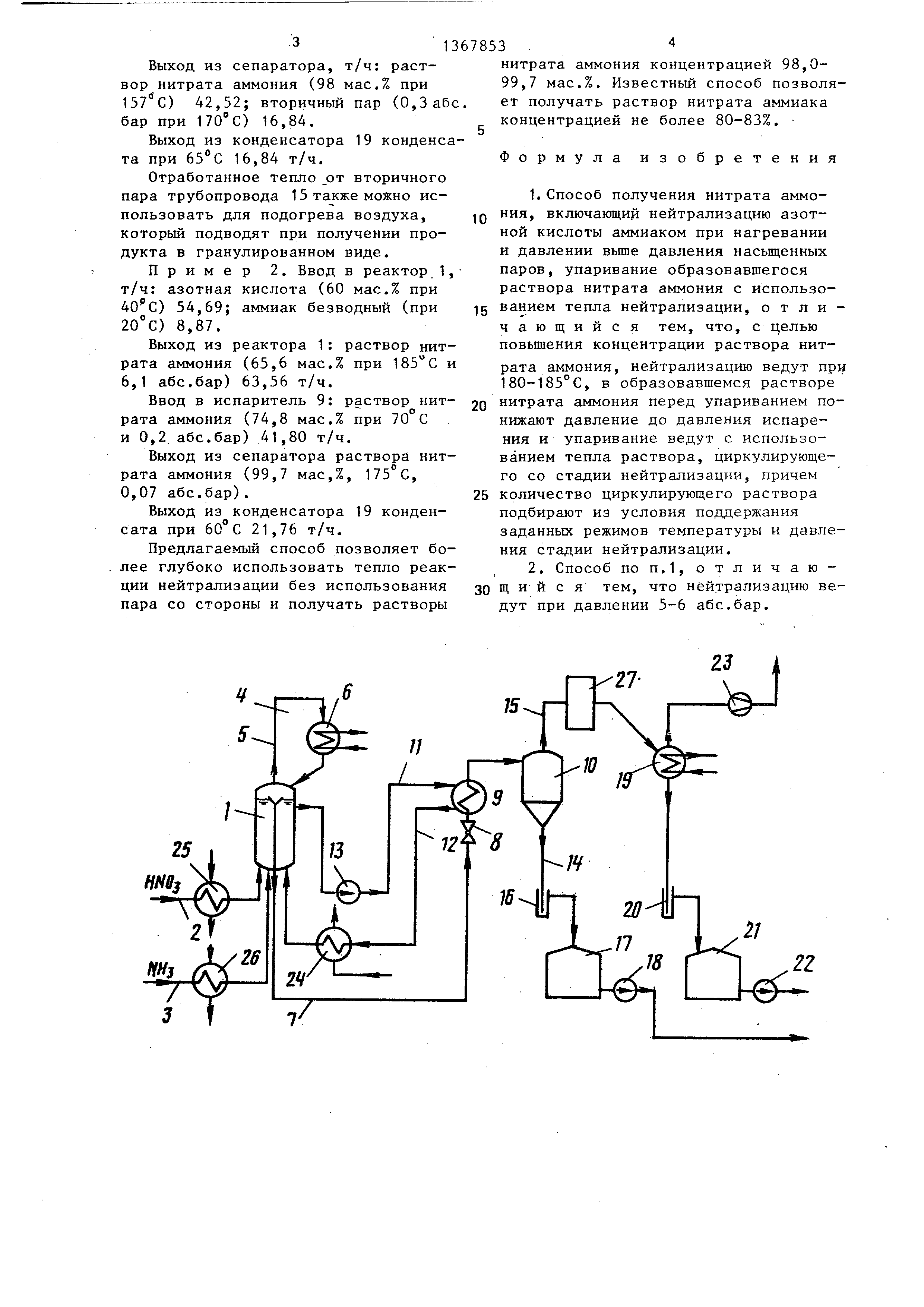

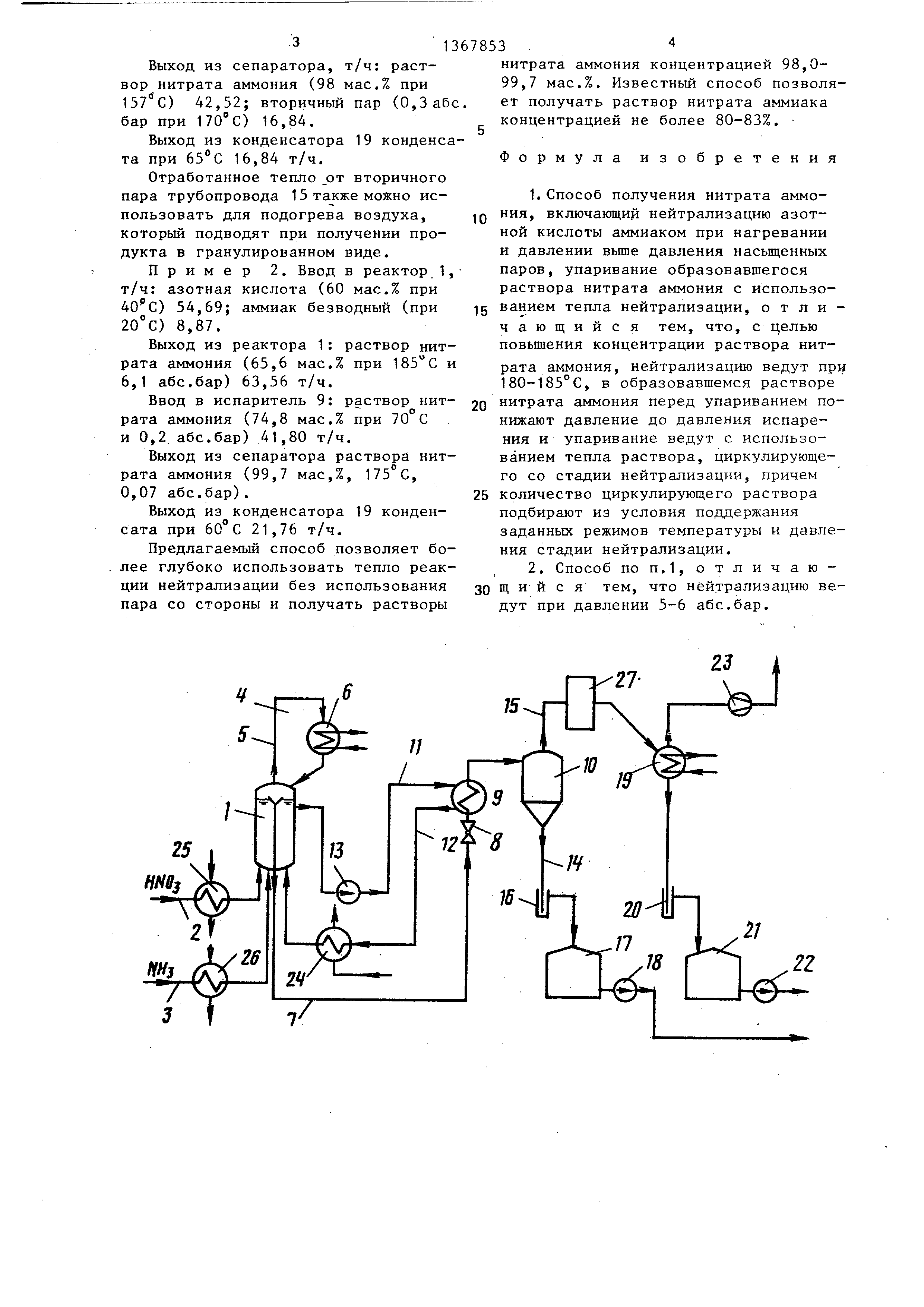

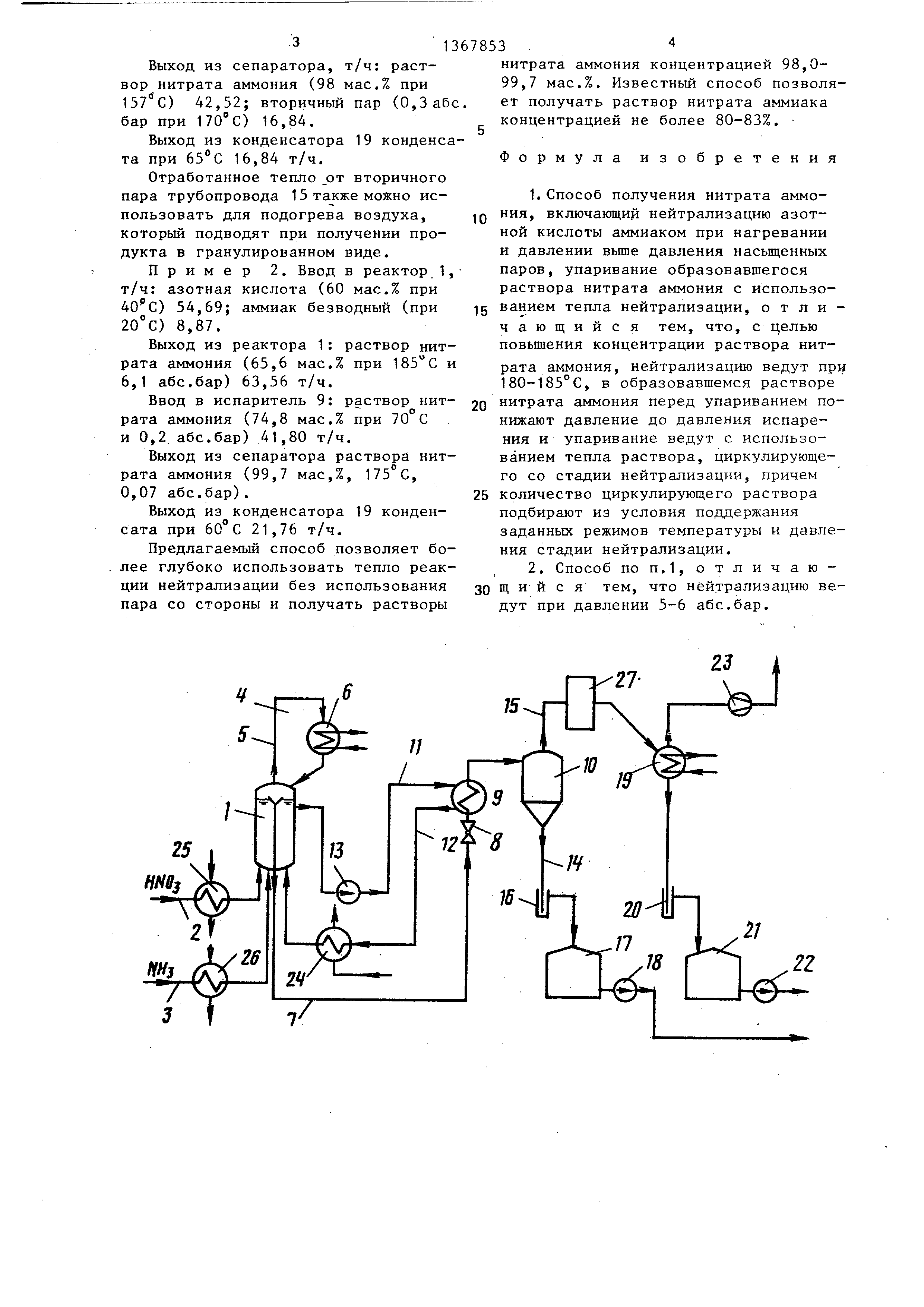

На чертеже представлена схема осу- Ю нитрата аммония, связан через гидрозатвор 16 с емкостью 17 для хранения

. Из последней раствор нитрата аммония можно направлять с помощью подающего насоса 18 для дальнейшей

ществления способа.

В реактор 1 нейтрализации, который

выполнен в виде цельного аппарата с внутренним переливным устройством, подают через трубопровод 2 азотную ,

кислоту и через трубопровод 3 - аммиак . Верхнее пространство реактора

связано с устройством 4 для регулирования давления, которое состоит из

трубопровода 5 и подключенного к нему холодильника 6. Через трубопровод

5выходит образующийся в верхней части реактора 1 пар, который охлаждают

в холодильнике 6 с помощью холодной воды так, что в реакторе 1 поддерживается

давление желаемой величины.Из верхней части реактора 1 через трубопровод

7 отводят образовавшийся раствор нитрата аммония через редукционный клапан 8 в испаритель 9 и далее в

сепаратор 10 пара. Испаритель 9 связан подающим трубопроводом 1 1 и отводящим трубопроводом 12 контура

через нагне.тательный насос 13 с реактором нейтрализации. Подающий трубопровод

11 начинается в реакторе 1 внизу его верхней части. Отводящий трубопровод 12 подведен к реактору 1

снизу. Раствор нитрата аммония циркулирует по контуру 11, 12, 13.

Давление в реакторе 1 с .помощью устройства 4 для регулирования давления

устанавливают таким, что температура кипения раствора нитрата аммония в реакторе 1 составляет 180-185 С.

Давление при этом составляет 5 6абс .бар. Образующийся при нейтрализации

раствор нитрата аммония концентрацией 70 мас.% по трубопроводу

7перемещается под собственным давлением . В редукционном клапане 8 давление

раствора нитрата аммония снижают до давления испарения, при котором температура раствора нитрата аммония

составляет примерно 105 С. После этого в испарителе 9 происходит упаривание раствора нитрата аммония с

использованием тепла другого потока, ic температурой 180°С циркулирующего

13678532

со стадии нейтрализации. В сепараторе 10 пара осуществляют разделение

фаз на раствор нитрата аммония с концентрацией 98 мас.%, который отводят

по трубопроводу 14, и отвод вторичного пара через трубопровод 15. Трубопровод

14, по которому перемещается высококонцентрированный раствор

нитрата аммония, связан через гидрозатвор 16 с емкостью 17 для хранения . Из последней раствор нитрата

аммония можно направлять с помощью подающего насоса 18 для дальнейшей

переработки, например, в устройство для гранулирования.

Вторичные пары, проходящие через трубопровод 15, подают в конденсатор 19. Конденсат через гидрозатвор

20 поступает в сборник 21, откуда его удаляют с помощью насоса 22.Конденсат

в виде технологической воды пригоден для получения азотной кислоты . Для подачи вторичного пара

через трубопровод 15 в конденсатор 19 предусмотрен вакуумный насос 23.

Испаритель 9 можно применять одно- или многоступенчато. Если его выполняют

к ак многоступенчатый, требуется

более низкий расход тепла. Избыточное

тепло можно использовать в соединенном с отводящим трубопроводом 12

теплообменнике 24 для получения греющего пара.

При предварительном подогреве

азотной кислоты и/или аммиака до поступления в реактор 1 подключают теплообменники

25, 26 к соответствующим трубопроводам 2, 3. Эти теплообменники можно снабжать вторичным паром,

проходящим по трубопроводу 15 с температурой 17С С. Для того чтобы

отделить соединения азота содержащи- еся в проходящих по трубопроводам

вторичных парах, к трубопроводу 15 подсоединяют одно- или многоступенчатую мойку 27.

Пример 1. Ввод в реактор 1, т/ч: азотная кислота (65 мас.% при

30 С) 50,48; аммиак газообразный (при 10°С) 8,88.

Выход из реактора 1: раствор нитрата аммония (70,2 мас.% при и 5 абс.бар) 59.,36 т/ч; 32,24

10 МДж/ч для подогрева в испарителе 9.

Ввод в испаритель 9: раствор нитрата аммония (70,2 мас.% при ) 59,36 т/ч; 32,24-103 МДж/ч.

Выход из сепаратора, т/ч: раствор нитрата аммония (98 мас.% при

) 42,52; вторичный пар (0,3аб бар при 170°С) 16,84.

Выход из конденсатора 19 конденсата при 65 С 16,84 т/ч.

Отработанное тепло от вторичного пара трубопровода 15 также можно использовать для подогрева воздуха,

который подводят при получении продукта в гранулированном виде.

Пример 2. Ввод в реактор 1, т/ч: азотная кислота (60 мас.% при 40 С) 54,69; аммиак безводный (при

20 с) 8,87.

Выход из реактора 1: раствор нитрата аммония (65,6 мас.% при и

6,1 абс.бар) 63,56 т/ч.

Ввод в испаритель 9: раствор нитрата

аммония (74,8 мас.% при 70 С и 0,2. абс.бар) 41,80 т/ч.

Выход из сепаратора раствора нитрата аммония (99,7 мас,%, 175 С, 0,07 абс.бар).

Выход из конденсатора 19 конденсата при 60 С 21,76 т/ч.

Предлагаемый способ позволяет более глубоко использовать тепло реакции нейтрализации без использования

пара со стороны и получать растворы

нитрата аммония концентрацией 98,0-

99,7 мас.%. Известный способ позволяет получать раствор нитрата аммиака

концентрацией не более 80-83%.

Формула изобретения

1.Способ получения нитрата аммо- ния, включающий нейтрализацию азотной кислоты аммиаком при нагревании

и давлении выше давления насыщенных паров, упаривание образовавшегося

раствора нитрата аммония с использо-

ванием тепла нейтрализации, отличающийся

тем, что, с целью повьш1ения концентрации раствора нитрата аммония, нейтрализацию ведут при

180-185°С, в образовавшемся растворе

нитрата аммония перед упариванием понижают

давление до давления испарения и упаривание ведут с использованием тепла раствора, циркулирующего

со стадии нейтрализации, причем

количество циркулирующего раствора

подбирают из условия поддержания заданных режимов температуры и давления стадии нейтрализации.

2.Способ поп,1, отличаю- Щ и и с я тем, что нейтрализацию ведут

при давлении 5-6 абс.бар.

27°jy L:

V

IV

Комментарии